| Похожие рефераты | Скачать .docx |

Курсовая работа: Расчет тепловой схемы турбоустановки с турбиной К-1000-60/1500-1

КУРСОВОЙ ПРОЕКТ

по дисциплине «ТЭС и АЭС»

Рассчет тепловой схемы турбоустановки с турбиной К-1000-60/1500-1

Содержание

ОСОБЕННОСТИ РАСЧЕТА ТЕПЛОВЫХ СХЕМ ТУРБОУСТАНОВОК АЭС

ВВЕДЕНИЕ

ТУРБОУСТАНОВКА K-1000-60/1500-1 [4]

СОСТАВЛЕНИЕ РАСЧЕТНОЙ ТЕПЛОВОЙ СХЕМЫ

ОПРЕЛЕЛЕНИЕ ПАРАМЕТРОВ РАБОЧЕГО

ТЕЛА В УЗЛОВЫХ ТОЧКАХ ТЕПЛОВОЙ СХЕМЫ

ПОСТРОЕНИЕ ПРОЦЕССА РАСШИРЕНИЯ ПАРА В ГЛАВНОЙ ТУРБИНЕ И В ПРИВОДНОЙ ТУРБИНЕ ПИТАТЕЛЬНОГО НАСОСА В H,S – ДИАГРАММЕ

ОПРЕЛЕЛЕНИЕ РАСХОДОВ РАБОЧЕГО

ТЕЛА В УЗЛОВЫХ ТОЧКАХ ТЕПЛОВОЙ СХЕМЫ

ТЕПЛОФИКАЦИОНАЯ УСТАНОВКА

ОПРЕДЕЛЕНИЕ ВНУТРЕННЕЙ МОЩНОСТИ ТУРБИНЫ И ПОКАЗАТЕЛЕЙ ТЕПЛОВОЙ ЭКОНОМИЧНОСТИ

ТЕПЛОВОЙ РАСЧЕТ РЕГЕНЕРАТИВНЫХ ПОДОГРЕВАТЕЛЕЙ

ВЫВОД

ЛИТЕРАТУРЫ

ОСОБЕННОСТИ РАСЧЕТА ТЕПЛОВЫХ СХЕМ ТУРБОУСТАНОВОК АЭС

Содержание расчетной части курсового проекта включает составление расчетной тепловой схемы ТУ АЭС, построение h,S-диаграммы процесса расширения пара в турбине (ЧВД, ЧСД, ЧНД), определение параметров рабочего тела (пара, основного конденсата, ОК, питательной воды, ПВ) в элементах ТУ, определение расходов пара в отборах турбоагрегата (Т), определение внутренней мощности Т, и показателей тепловой экономичности ТУ и блока в целом.

Таким образом, цель расчета тепловой схемы ТУ – определение параметров и расходов сред, которые проходят через все элементы схемы, а также мощности установки и показателей тепловой экономичности (КПД, удельного расхода теплоты и пара). Наряду с этим определяются мощности насосов конденсатно-питательного тракта.

При поверочных расчетах существующей ТУ расчеты выполняются для других режимов ее работы, отличных от номинального. Результаты такого расчета необходимы для определения возможности работы всех элементов ТУ в диапазоне заданных режимов, показателей тепловой экономичности, а также для выбора различного регулирующего оборудования и арматуры.

При построении h,S-диаграммы процесса расширения пара в турбине используются заводские данные о внутренних относительных КПД цилиндров или отсеков Т (hoi ). При этом в задании могут быть внесены некоторые изменения в типовую тепловую схему. Если эти изменения не приводят к изменениям расходов пара в отсеках Т более чем на 5 %, то пересчитывать заводские данные по hoi нет необходимости. Можно также пренебречь небольшими изменениями давлений в точках отбора пара в Т. В этом случае расчет ТУ на номинальном режиме сводится к определению расходов пара в отборах, расходов пара в отсеках Т и мощности, которую развивают новые потоки пара.

Исходные данные

![]() Тип ТУ К-1000-60/1500-1

Тип ТУ К-1000-60/1500-1

РК , кПа 4,5

tпв , °С 225

Δtмин ПВД , °С 7

Δtмин ПНД , °С 4

QТП , МВт 115

ВВЕДЕНИЕ

Ядерная энергетика, базирующаяся на использовании ядерного топлива, используется во многих технически развитых странах мира, и, естественно, в Украине. Это объясняется прежде всего экономическими преимуществами АЭС, главным из которых являются меньшие затраты на производство электроэнергии по сравнению с тепловыми электростанциями, работающими на органическом топливе. Для Украины, как и для ряда других Европейских государств, характерна недостаточность или отсутствие собственных запасов органического топлива, которые целесообразно использовать в качестве горючего для тепло- и электроснабжения. В то же время по оценкам геологов запасов сравнительно недорогого урана в Украине достаточно для удовлетворения потребности атомной энергетики в топливе на несколько столетий с учетом возрастающих темпов производства электроэнергии и теплоты.

Пониженная по сравнению с ТЭС на органическом топливе стоимость вырабатываемой электроэнергии, также определяет преимущества АЭС перед ТЭС на угле, мазуте и газе.

Более благоприятно, чем на ТЭС, и экологическое воздействие АЭС на окружающую среду. АЭС не дают вредных химических выбросов в виде золы, окислов серы, азота и других, в том числе канцерогенных соединений. Даже радиоактивные выбросы АЭС существенно меньшие, чем на ТЭС.

Вместе с тем АЭС обладают по сравнению с ТЭС и рядом недостатков. Сооружение их (затраты на 1 кВт установленной мощности) обходится существенно дороже, требует больших трудозатрат, в том числе высококвалифицированного персонала. К оборудованию АЭС предъявляются повышенные требования по надежности, особые требования по безопасности. Предъявляются также высокие требования к качеству эксплуатации и ремонта оборудования АЭС. И, наконец, имея более низкий КПД, чем ТЭС (это относится к АЭС с водоохлаждаемыми реакторами), создают большее тепловое загрязнение водоемов и требуют большего расхода охлаждающей воды.

За последнее десятилетие практически во всех странах мира, где эксплуатируются АЭС, происходит заметное снижение прогнозируемой мощности ядерной энергетики. Причины этого сложны и многочисленны. Однако главная причина этого - объективные экономические факторы, связанные, прежде всего с введением более строгих норм эксплуатации АЭС, обусловленных требованиями высокой степени надежности, безопасности и защиты окружающей среды. Чтобы удовлетворить этим требованиям, пришлось существенно увеличить число вспомогательных систем, дополнительного оборудования, использовать новые дорогостоящие материалы, усовершенствовать технологию эксплуатационного обслуживания оборудования АЭС, внедрить новые способы контроля, усовершенствовать методы подготовки, переподготовки и периодического контроля персонала. Все это привело к увеличению трудозатрат, затрат времени и средств на строительство и эксплуатацию АЭС, резко возросли и без того большие удельные капитальные затраты на сооружение АЭС.

Вследствие указанных и ряда других причин программы развития ядерной энергетики во многих

странах были пересмотрены в сторону сокращения. Так например, в США, Японии и в странах-членах ЕЭС темп и объемы ввода новых мощностей в ядерной энергетике сократились на 30-40 % по сравнению с ранее планируемыми.

Аналогичные тенденции наблюдаются и в традиционной энергетике, где используется органическое топливо. Удельные капиталовложения в строительство тепловых электростанций (ТЭС), работающих на органическом топливе, и АЭС возрастали приблизительно в одинаковой пропорции.

Тем не менее, на современном этапе развития ядерная энергетика не только экономически конкурентоспособна по отношению к другим видам производства электроэнергии, но и превосходит их по таким показателям, как экономичность, надежность и безопасность, экологичность. В результате резкого увеличения стоимости нефти и газа за последние десять лет в значительной степени улучшилась конкурентоспособность АЭС.

Развитие атомной энергетики в Украине стало основой энергетического потенциала страны. Выработка электроэнергии объединенной энергетической системой Украины за период с 1990 по 2001 г.г. уменьшилась с 296258 до 172159 млн. кВтч, что объясняется спадом производства и ощутимым износом основного оборудования ТЭС, работающих на органическом топливе. Вместе с тем производство электроэнергии на АЭС за этот же период оставалось практически на одном и том же уровне (73750 - 76179 млн. кВтч), с небольшим спадом в 1994-95 гг. За последние 2-3 года производство электроэнергии на АЭС в среднем составляет 44 - 45 % а в зимний период - 50 % и более общего производства.

В первом полугодии 2002 года АЭС Украины выработали практически 50 % электроэнергии, произведенной в Украине [13].

Таким образом, надежная и безопасная атомная энергетика, обеспечивающая высокие и конкурентоспособные технико-экономические показатели производства электроэнергии и теплоты, является основой энергетического производства и энергетической безопасности Украины.

Неотъемлемой частью АЭС является турбоустановка. В настоящее время наибольшее распространение получили АЭС с водоохлаждаемыми ядерными реакторами и пароводяным энергетическим контуром с паровыми турбинами на насыщенном паре. Второй (паротурбинный) контур АЭС состоит из сложного тепломеханического оборудования, от работы которого зависят как технико-экономические, так и эксплуатационные показатели работы электростанции: надежность, экономичность, маневренность, безопасность. Технический уровень оборудования турбоустановки определяет ряд основных параметров АЭС, таких как единичная мощность блока, компоновочные решения (моно- или дубльблок), начальные и конечные параметры теплоносителя и рабочего тела, тип и условия технического водоснабжения и т.п.

Все это показывает, что на всех этапах проектирования, строительства, монтажа, наладки и эксплуатации - выбор основных характеристик АЭС, выбор площадки для сооружения АЭС, проектирование оборудования и АЭС в целом, строительство и монтаж оборудования АЭС, пусконаладочные испытания, эксплуатация и ремонт - специалист-энергетик по АЭС

должен хорошо представлять себе конструкцию тепломеханического оборудования станции (блока), в том числе и турбоустановки, взаимосвязи основных ее элементов, особенности их эксплуатации.

ТУРБОУСТАНОВКА K- 1000-60/1500-1 [4]

Успешный опыт эксплуатации турбин мощностью 500 МВт на 1500 мин-1 послужил основой для создания турбины К-1000-60/1500-1, выпущенной в четырех экземплярах для работы на Южно-Украинской и Калининской АЭС. Турбина К-1000-60/1500-1 имеет номинальную мощность 1100 МВт при работе на насыщенном паре с начальными параметрами 5,89 МПа и 274,3 °С (начальная влажность 0,5%), с внешней сепарацией и двухступенчатым перегревом пара до температуры 250 °С при давлении 1,12 МПа и давлении в конденсаторе 4 кПа.

При давлении в конденсаторе 5,9 кПа турбина поставляется с двумя ЦНД.

От четырех парогенераторов реактора ВВЭР-1000 по четырем трубам пар подается к четырем блокам комбинированных стопорно-регулирующих клапанов, расположенных по обе стороны турбины. Все четыре регулирующих клапана перемещаются одновременно, т.е. в турбине используется дроссельное парораспределение.

Поступив в двухпоточный ЦВД, пар расширяется в нем и при давлении 1,2 МПа и влажности 12 % отводится в четыре СПП. В сепараторе происходит отделение образовавшейся влаги, а полученный сепарат, имеющий высокую температуру, направляется в первый (по ходу питательной воды) ПВД. Затем пар перегревается сначала в I ступени паром, отбираемым из ЦВД с параметрами 2,82 МПа и 230 °С, а затем во II ступени - свежим паром. С параметрами промежуточного перегрева пар поступает в двухпоточный ЦСД, а из него - в две ресиверные трубы, расположенные над турбиной. Из ресиверных труб пар раздается на три двухпоточных ЦНД.

Из ЦНД пар поступает в два поверхностных одноходовых секционированных конденсатора. Из каждого ЦНД пар поступает в свою секцию, поэтому при температуре охлаждающей воды в первой (по ходу воды) секции, равной 15°С, давление составляет 3,67 кПа, во второй - 3,76 кПа, в третьей - 4,5 кПа. Система регенеративного подогрева питательной воды состоит из четырех ПНД, деаэратора и трех ПВД. Питательная вода, поступающая в парогенератор, имеет температуру 224,3 °С. Для привода двух питательных насосов используются конденсационные турбины типа ОК- 12А КТЗ мощностью 11,6 МВт. На приводные турбины подается пар, отбираемый за СПП.

Собственно турбина состоит из ЦВД, ЦСД и трех ЦНД. Валопровод турбины состоит из пяти роторов цилиндров и ротора генератора. Каждый из роторов уложен в два опорных подшипника. Роторы соединены между собой жесткими муфтами, полумуфты которых откованы заодно с валами. Упорный подшипник выполнен отдельно и размещен в корпусе между ЦВД и ЦСД.

Цилиндр высокого давления выполнен двухпоточным, и каждый его поток унифицирован с проточной частью ЦВД турбины К-500-65/1500. Ротор ЦВД — сварно-кованый, жесткий. Корпус ЦВД — двойной. Тонкостенный внутренний корпус изготовлен из эрозионно-стойкой стали. В нем размещается две пары диафрагм двух потоков. Четыре обоймы также содержат по две диафрагмы. Диафрагмы ЦВД — сварные. Перед установкой во внутренний корпус или обойму диафрагмы соединяются болтами попарно в осевом направлении. Разъем диафрагм плотно затягивается болтами после их установки. Это уменьшает паразитные протечки пара поверх установочных гребней и снижает опасность щелевой эрозии. За внутренним корпусом и за обоймами выполнены отборы пара на регенерацию.

Цилиндр среднего давления также выполнен двухпоточным. В каждом потоке установлено по четыре ступени (в варианте турбины с двумя ЦНД в каждом потоке ЦСД размещено пять ступеней), проточная часть которых унифицирована с проточной частью ЦСД турбины К-500-65/1500. Ротор ЦСД - сварно-кованый, жесткий. Корпус ЦСД состоит из трех частей, отлитых, и затем скрепленных болтами по вертикальным технологическим разъемам. Диафрагмы, устанавливаемые непосредственно в корпус ЦСД, выполнены сварными. Их тела и ободья изготовлены из низколегированной стали.

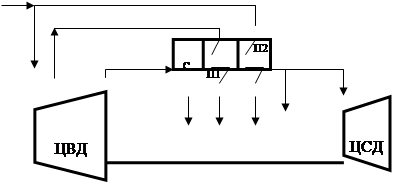

Проточная часть ЦНД и в значительной степени вся его конструкция унифицированы с ЦНД турбины К-500-60/1500. Каждый из потоков имеет пять ступеней. Последняя ступень имеет средний диаметр 4150 мм, длину рабочей лопатки 1450 мм. Корпус ЦНД выполнен одностенным ввиду сравнительно небольшого давления на входе (примерно 0,35 МПа).Принципиальная тепловая схема установки показана на рис.1.

Рис. 1. Принципиальная тепловая схема турбоустановки с турбиной К-1000-60/1500-1 ПО " Турбоатом "

А - питательная вода к ПГ; В - острый пар из ПГ; С - слив конденсата из конденсатора ТППН в основной конденсатор; D - конденсат от эжекторов в основной конденсатор; Е - выпар деаэратора; 1 -ЦВД 2 - ЦСД; 3 - ЦНД; 4 -СПП; 5 - СРК; 6,7 - ОЗ; 8 - основной конденсатор; 9 - КН1; 10 - эжекторы; 11-БОУ; 12-КН2; 13-16 - ПНД; 17-ДНІ,2; 18 - деаэратор; 19-ТППН; 20 - ПН; 21-23 - ПВД; 24- конденсатор приводной турбины.

СОСТАВЛЕНИЕ РАСЧЕТНОЙ ТЕПЛОВОЙ СХЕМЫ

Тепловая схема турбоустановки это технологическая схема, в состав которой входит все технологическое оборудование и элементы турбоустановки, включая паропроводы, трубопроводы конденсатно-питательного тракта и трубопроводы обвязки с соответствующей арматурой. Изображение элементов тепловой схемы и их связи выполняют в соответствии с нормативными требованиями, обязательными к использованию в нормативно-технической, конструкторской, технологической и другой технической документации, а также в учебных процессах всех учебных заведений, в учебниках и учебных пособиях. Условные графические изображения реакторов, оборудования первого контура, турбин и турбинного оборудования в соответствии с ГОСТ 21.403-80.

Различают три способа изображения тепловой схемы турбоустановок, в том числе и турбоустановок АЭС, которые при этом называют полной (развернутой), принципиальной и расчетной соответственно.

Принципиальная тепловая схема ТУ АЭС характеризует сущность и совершенство основного технологического процесса АЭС – процесса преобразования теплоты рабочего тела, полученной от теплоносителя, в электроэнергию и теплоту, отпускаемую потребителям.

Принципиальная тепловая схема включает основное и вспомогательное тепломеханическое оборудование технологического цикла: парогенераторы, паровые турбины, регенеративные подогреватели питательной воды, подогреватели сетевой воды, насосы различного назначения (питательные, конденсатные, дренажные, сетевые и др.), испарительную установку, деаэраторы и т.п.

При составлении принципиальной тепловой схемы учитываются возможные режимы работы. Расчет принципиальной тепловой схемы производят с целью определения параметров и величины потоков рабочего тела (пара, основного конденсата и питательной воды) в различных участках технологического цикла, а также мощности и показателей тепловой экономичности.

На принципиальной схеме указывается все основное оборудование, логически связанное технологическим циклом электростанции, конечной продукцией которого является электроэнергия (электроэнергия и теплота). Обычно на этой схеме указывают лишь основное оборудование (и связи между ним), без которого осуществление технологического цикла ТУ невозможно; при этом на схеме могут отсутствовать оборудование и потоки, обеспечивающие длительную, безаварийную эксплуатацию, в том числе в переходных режимах (резервное оборудование, трубопроводы и т.п.). Однотипное оборудование и агрегаты также изображаются один раз.

Расчетная тепловая схема составляется на основе принципиальной. На расчетной схеме изображаются то оборудование и те потоки, где теплоноситель или рабочее тело изменяют свое термодинамическое состояние, что должно быть учтено при расчете основных технико-экономических показателей ТУ АЭС. На этой схеме могут отсутствовать оборудование и многочисленные потоки, имеющие принципиальное значение для работы турбоустановки, но не влияющие на расчет технико-экономических показателей (например, конденсатоочистка, баки сбора дренажей, расширители продувок и т.п.). Независимо от числа основных и вспомогательных однотипных агрегатов на расчетной схеме они изображаются один раз, но со всеми последовательно включенными элементами.

Полная (развернутая) схема ТУ АЭС составляется для блока в целом и включает в себя полный состав оборудования, включая резервное, и все существующие на электростанции связи между ним, включая байпасные, сбросные, перепускные и другие линии. Показывают все корпуса турбин, причем изображают оба потока для обычно применяемых двухпоточных цилиндров. На трубопроводах и агрегатах указывают всю арматуру.

В курсовом и дипломном проектах студенты при расчете показателей тепловой экономичности ТУ АЭС используют расчетную схему и изображают ее в расчетно-пояснительной записке.

В графической части курсового и дипломного проектов необходимо разработать такую схему проектируемой ТУ АЭС, которая представляла бы достаточно полный набор оборудования, его связей, потоков теплоносителя и рабочего тела для обеспечения длительной безаварийной эксплуатации, в том числе в переходных режимах. Этим требованиям удовлетворяет полная (развернутая) схема ТУ АЭС, но на разработку такой схемы требуется много времени, что не укладывается в рамки курсового и дипломного проектирования.

Удовлетворить предъявляемым требованиям может рабочая схема ТУ АЭС (используется только для учебных целей), на которой изображается все основное оборудование и все связи между ним по номенклатуре в объеме полной (развернутой) схемы, но без резервного (дублирующего) оборудования, пусковых, байпасных и резервных линий и т.п.

Расчетная тепловая схема составляется на основании стандартной (заводской) схемы турбоустановки и должна содержать все рассчитываемые элементы: подогреватели, охладители, сепараторы, смесители, расширители, испарители, насосы, турбопривод, внешние потребители теплоты, и соединяющие их коммуникации.

Нумерацию регенеративных подогревателей обычно выполняют арабскими цифрами по ходу основного конденсата и питательной воды. Отборы пара из отсеков турбины обозначаются обычно римскими цифрами по ходу потока пара в турбине.

ОПРЕЛЕЛЕНИЕ ПАРАМЕТРОВ РАБОЧЕГО ТЕЛА В УЗЛОВЫХ ТОЧКАХ ТЕПЛОВОЙ СХЕМЫ

Для расчета тепловой схемы ТУ необходимо знать параметры (давление, температуру и энтальпию) греющего пара отборов непосредственно на входе в регенеративные подогреватели, дренажей конденсата греющего пара, нагреваемой среды (основного конденсата, питательной воды и перегреваемого пара в СПП).

Определение параметров греющего пара.

Значения давлений пара в камерах отборов Т, работающей на номинальной нагрузке в проектном расчете, определяются по соответствующим температурам ОК и ПВ на выходе из ПНД и ПВД.

Относительная величина потерь давления на тракте отборного пара от главной турбины до соответствующего регенеративного подогревателя может быть оценена по формуле

DРi » (11 – i)/100, (1)

где i – номер регенеративного подогревателя по ходу основного конденсата и питательной воды, исключая деаэратор, в котором давление обычно бывает задано.

DР1 =0.1

DР2 =0.09

DР3 =0.08

DР4 =0.07

DР5 =0.06

DР6 =0.05

DР7 =0.04

Тогда давление пара в соответствующих отборах, если известна температура (давление) греющего пара в подогревателях, можно определить по формуле

Pi отб = Рi ×(1 – DРi )–1 (2)

В проектных расчетах распределение подогрева ОК и ПВ между регенеративными подогревателями принимается равномерным.

Когда известны температура конденсата на выходе из конденсатора и температура питательной воды, то при Z регенеративных подогревателях, подогрев в каждом из них принимается одинаковым. Тогда

Dhв = (hпв – h’k )/(Z+1) (3)

Такое распределение близко к оптимальному, но позволяет использовать для всех подогревателей одно и то же оборудование.

При равномерном регенеративном подогреве в каждом из них температура воды повышается на 15 – 30 °С.

Для рассмотренного примера ТУ К-1000-60/1500-2 известно, что tпв = 225 °С и pПВ =6.27 МПа, чему соответствует hПВ = f(pПВ , tПВ )=967,74 кДж/кг .

При Рк = 0,045 МПа – h'К =f(pк ,x=0)= 129,98 кДж/кг и tК =ts =f(pк )= 31,01 °С.

Температура основного конденcата на входе ПНД 1 принимается на 2...3°С выще температуры в канденcаторе:

tок вхПНД =tк +3=34 °С

При 7 регенеративных подогревателях по (3)

Dhв = 104,72 кДж/кг., что соответствует примерно δt=Δhв /cp в =104,72/4,19=24,99 °С нагрева в каждом регенеративном подогревателе принимаем

ΔtПНД =30 °С

ΔtПВД =17 °С

Давление в деаэраторе по [4]: pД = 0,689 МПа

ts Д = ts =f(pД )= 164 °С

Температура основного конденцата на входе деаэратора принимается на 10...15°С ниже температуры в деаэраторе:

tок вхД =ts Д -10=164-10=154°С

Если известен подогрев воды в каждом подогревателе и минимальный температурный напор на выходе из него, то легко определяется температура греющего пара в каждом регенеративном подогревателе, и, соответственно, давление греющего пара в нем.

Зная давление греющего пара в регенеративных подогревателях, с помощью соотношения (2) можно определить давления пара в камерах отбора турбоагрегата

Таблица 1.

Таблица расчета давлений пара в камерах отбора турбины

| Параметр | ПВД | Д | ПНД | |||||

| П7 | П6 | П5 | П4 | П3 | П2 | П1 | ||

| tв вх , °С | 198 | 181 | 164 | 154 | 124 | 94 | 64 | 34 |

| tв вых ,°С | 215 | 198 | 181 | 164.31 | 154 | 124 | 94 | 64 |

| 7 | 7 | 7 | 4 | 4 | 4 | 4 | ||

| 222 | 205 | 188 | 158 | 128 | 98 | 68 | ||

| pгр.пар , МПа | 2.409 | 1.724 | 1.201 | 0.587 | 0.254 | 0.094 | 0.029 | |

| pотб , МПа | 2.506 | 1.810 | 1.273 | 0.628 | 0.275 | 0.103 | 0.031 | |

Давление в деаэраторе постоянное и поддерживается оно специальным регулятором давления. Поэтому давление в отборе для питания греющим паром деаэратор должно быть выше, чем давление в деаэраторе. Причем, это превышение должно компенсировать не только гидравлическое сопротивление тракта от турбины до деаэратора, но и возможные колебания давления в камере отбора турбины, связанные с изменениями нагрузки. Обычно деаэратор использует греющий пар следующего за ним подогревателя высокого давления.

Температура конденсата греющего пара в подогревателях, где не предусмотрено охлаждение конденсата, равна температуре насыщения при давлении в подогревателе. Температура конденсата греющего пара в подогревателях с охлаждением дренажа принимается примерно такой же, как температура насыщения в предыдущем по ходу воды подогревателе.

ПОСТРОЕНИЕ ПРОЦЕССА РАСШИРЕНИЯ ПАРА В ГЛАВНОЙ ТУРБИНЕ И В ПРИВОДНОЙ ТУРБИНЕ ПИТАТЕЛЬНОГО НАСОСА В H,S – ДИАГРАММЕ

Расчет тепловых схем ТУ АЭС основан на уравнениях тепловых балансов, материальных балансов рабочего тела, а также на уравнениях для определения давлений потоков в узловых точках схемы.

При проектном расчете тепловой схемы на номинальной нагрузке потери давлений в ее элементах, а также в трубопроводах обвязки принимаются по приближенным значениям или по данным эксплуатации аналогичных ТУ.

Условный процесс расширения пара в турбине строится с использованием значений внутренних относительных КПД цилиндров турбины по состоянию перед их соплами. Основные характеристики турбин АЭС, в т.ч. и внутренние относительные КПД цилиндров по данным заводов–изготовителей приведены в [2].

Методика построения процесса расширения пара в турбине на номинальной нагрузке приведена в [1, 2, 4]. Для выбранной ТУ из [2, 3, 4] определяются значения внутренних относительных КПД для всех цилиндров основной турбины и турбопривода питательного насоса (ТПН) (hо i ).

Построение процесса расширения пара в ЦВД.

Состояние пара перед стопорным клапаном турбины определяется параметрами Р0 , t0 , х0 , которые обычно задаются либо определяются по прототипу.

Можно также в проектном расчете исходить из того, что известны термодинамические свойства пара на выходе из парогенератора (ПГ) и гидравлические сопротивления парового тракта от ПГ до СРК. Это сопротивление можно оценить величиной 4 – 6 % от давления в ПГ. Тогда давление перед СРК турбины определится как

Р0 = Рпг ×(1 – DРпар ) = (0,94…0,96)×Рпг

Р0 = 0,96×Рпг =0,96.6,27=6,019 МПа

По [5] можно определить значения

h0 = h’ 0 ×(1–x0 ) + h” 0 ×x0 , (4)

где h’ 0 и h” 0 – энтальпия воды и сухого насыщенного пара на линии насыщения, соответственно.

х0 – степень сухости пара перед регулирующими органами турбины.

Один из способов расчета параметров в узловых точках на линии процесса расширения пара в турбине – использование программы МЭИ WaterSteamPro для расчета термодинамических параметров воды и водяного пара.

х0 =0.995

h0 = f (Р0 ,x0 )

h0 =2776.504 кДж/кг

Потери давления в паровпускных устройствах турбины (DРпу ) в соответствии с рекомендациями [2, 3] принимают равными

DРпу = (0,03 ¸ 0,05)×Р0 , (5)

где Р0 – давление перед регулирующими органами турбины;

Давление пара перед соплами первой ступени ЦВД (Р0 ¢ ), с учетом величины DРпу определится как

Р0 ¢ = (1 – DРпу )×Р0 (6)

Р0 ¢ = 0,95×Р0 =0,95.6,019= 5,718 МПа

x’0 =f(p’0 ,h0 )=0.993

s0 =f(p’0 ,h0 )=5,892 кДж/(кг.К)

Точка, характеризующая начало процесса расширения в ЦВД находится на пересечении изобары Р¢ 0 с линией энтальпии h0 (рис. 2).

Энтальпия в конце действительного процесса расширения в ЦВД при заданном разделительном давлении (давлении за последней ступенью ЦВД) определится как

hI II = h0 – ( h0 – hТ I II )×hoi ЦВД , (7)

hТ III = f (РIII ,s0 )=2503,5 кДж/кг

hoi ЦВД =0,83

hI II = h0 – (h0 – hТ III )×hoi ЦВД =2776,5-(2776,5-2503,5)×0,83=2549,9 кДж/кг

где hТ III – энтальпия в конце адиабатического процесса расширения пара в ЦВД (определяется по h,S-диаграмме при s¢ 0 = s0 );

Когда разделительное давление не задано (в проектном расчете) его можно определить, исходя из расчетной температуры ОК и ПВ на выходе из ПНД и ПВД системы регенерации (см. раздел 4).

(h0 – hТ III ) – располагаемый или адиабатический теплоперепад в ЦВД.

Нрас =h0 -hТ III =2776,5 – 2503,5=272,9 кДж/кг

Разность h0 – hIII называется действительным теплоперепадом ЦВД.

НД =Hрас .ηoi ЦВД = h0 – hIII =2776,5 – 2503,5– 2549,9=226,6 кДж/кг

Точка на h ,S – диаграмме, характеризующая конец действительного процесса расширения в ЦВД, находится на пересечении изобары РIII с линией энтальпии hIII (рис. 2). Эта же точка определяет влажность пара на выходе из ЦВД (на входе в сепаратор), хIII = хс .

хIII = хс = f (РIII , hIII )=0,880

В [3, 4] приведены усредненные значения hoi по цилиндрам в целом, без учета изменений этого КПД по отдельным ступеням (группам ступеней). Поэтому для получения условной линии действительного процесса расширения пара в цилиндре, достаточно соединить точки на h,S – диаграмме, характеризующие начало и конец этого процесса.

Определяем энтальпии в отборах и на выходе из ЦВД при идеальном процессе расширения.

hI ид =f(pI ,s0 )= 2621,7 кДж/кг

hII ид =f(pII ,s0 )= 2564,0 кДж/кг

hIII ид =f(pIII ,s0 )= 2503,5 кДж/кг

Определим значения энтальпий в отборах и на выходе из ЦВД в действительном процессе расширения пара в ЦВД (с учетом значения η =0,83)

hI =h0 -(h0 -hI ид ).ηoi ЦВД = 2776,5-(2776,5-2621,7).0,83= 2648,0 кДж/кг

hII =h0 -(h0 -hII ид ).ηoi ЦВД = 2776,5-(2776,5-2564,0).0,83=2600,0 кДж/кг

hIII =h0 -(h0 -hIII ид ).ηoi ЦВД = 2776,5-(2776,5-2503,5).0,83=2549,9 кДж/кг

На основании полученных давлений в отборах и полученных энтальпий пара определим значения энтропий, температуры и степени сухости пара в характерных точках процесса в ЦВД.

sI =f(pI ,hI )= 5,945 кДж/(кг.K)

sII =f(pII ,hII )= 5,967 кДж/(кг.K)

sIII (pIII ,hIII )= 5,992 кДж/(кг.K)

tI =ts =f(pI )= 224,1 °С

tII =ts =f (pII )= 207,4 °С

tIII =ts =f (pIII )= 190,6 °С

xI =f(tI ,hI )= 0,916

xII =f(tII ,hII )= 0,897

xIII =f(tIII ,hIII )= 0,880

Аналогично выполняется построение процесса расширения пара в других цилиндрах главной турбины и турбины привода питательного насоса.

Для определения параметров пара в камерах отборов главной турбины на линию действительного процесса расширения пара наносятся изобары, соответствующие давлениям в камерах отборов турбины. В точках пересечения изобар с линией действительного процесса расширения пара определяются энтальпии пара в камерах отборов.

Рис. 2. Построение процесса расширения пара в турбине и в приводной турбине питательного насоса в h,S–диаграмме

Построение процесса расширения пара в ЦНД.

Параметры пара на входе в ЦНД определяются параметрами пара на выходе из СПП.

Потери давления до СПП (DРТ )

ΔpТ =0.02%

PТ =pIII .(1-ΔpТ )=1,273.(1-0,02)= 1,247 МПа

sТ = f(pТ ,xIII )= 6,508 кДж/(кг.K)

hТ = f(pТ ,xIII )=2781,1 кДж/кг

Потери давления в СПП (DРспп ), согласно [3, 4] определяют по формуле

DРспп = 0,08×Рразд , (8)

Этот перепад равномерно распределяем между сепаратором и ступенями перегрева пара. Обозначив число ступеней в СПП (сепаратор, 1-я и 2-я ступени перегрева).

Состояние пара за сепаратором.

Рс = Рразд ×(1– DРс ) (9)

Δpc =0.02%

pс =pТ .(1-Δpc )= 1,247.(1-0,02)= 1,222 Мпа

tс =ts =f(pc )= 188,8°С

Конструкция сепарационных устройств современных СПП обеспечивает влажность пара на выходе из сепаратора не более 1 %, т.е. хс вых = 0,99.

По Рс и хс вых по h ,S – диаграмме или с использованием соотношения (4) и [5] определяем энтальпию пара на выходе из сепаратора (hc вых ).

sс = f(pc , хс вых )= 6,515 кДж/(кг.K)

hс = f(pc , хс вых )= 2784,4 кДж/кг

Состояние пара за первой ступенью пароперегревателя (ПП1) определяется давлением пара за первой ступенью (Рпп1 ), которое можно рассчитать с помощью (9), и температурой t ПП1 , которая определяется по заводским данным [3, 4]

Рпп1 » Рс ×(1– DРпп1 )

Δpпп1 = 0.03%

pпп1 =pс .(1-Δpпп1 )= 1,222.(1-0,03)= 1,186 МПа

Для определения температуры и энтальпии на выходе из ПП1, можно задаться величиной перегрева пара на выходе из ПП1. Она обычно колеблется в диапазоне 5… 10 °С. По найденной tпп1 определяем hпп1 и sпп1 .

ts,пп1 = f(pпп1 )=187,4

tпп1 =ts,пп1 +10=197,4 °С

sпп1 = f(pпп1 , tпп1 )= 6,584 кДж/(кг.K)

hпп1 = f(pпп1 , tпп1 )= 2810,3 кДж/кг

Состояние пара за второй ступенью пароперегревателя (h ПП2 ) определяется аналогично первой ступени.

Рпп2 » Рпп1 ×(1– DРспп /n),

tпп2 = 250 °С

Δpпп2 = 0.03%

pпп2 =pпп1 .(1-Δpпп2 )= 1,186.(1-0,03)= 1,150 МПа

sпп2 = f(pпп2 , tпп2 )= 6,853 кДж/(кг.K)

hпп2 = f(pпп2 , tпп2 )= 2937,5 кДж/кг

tпп2 – определяется по заводским данным [3, 4]

Процесс расширения пара в части среднего давления строится аналогично ЦВД. Состояние пара перед соплами первой ступени ЦСД, принимая дросселирование в клапанах ЦСД в соответствии с (2), определится

Рцсд »(1 – DРпу )×Рпп2 , h цсд = hпп2

Начальная точка процесса расширения пара в ЦСД находится на пересечении изобары РЦСД и линии энтальпии hЦСД . Конечная точка процесса расширения пара в ЦСД определяется давлением за последней ступенью ЦСД (Рцсд вых , см. [3, 4]).

p0 ЦCД =pп2 .(1-Δpпу )= 1,150.(1-0,02)= 1.127 МПа

t0 ЦCД = 250 °С

h0 =hпп2 = 2937.5 кДж/кг

s0 (p0 ,t0 )= 6.864 кДж/(кг.K)

Построение процесса расширения пара в ЦНД.

В турбинах, где отсутствует ЦСД, состояние пара на входе в ЦНД определяется аналогично тому, как описано выше для ЦСД.

Для турбин, в которых присутствует ЦСД, состояние пара перед соплами первой ступени ЦНД (Рцнд , hцнд ), принимая величину дросселирования в размере, рекомендуемом [3, 4], определится

Рцнд = (1 – DРпу )× Рцсд вых h цнд = hцсд вых

Начальная точка процесса расширения в ЦНД на h,S – диаграмме находится на пересечении изобары РЦНД и линии энтальпии hЦНД .

p0 ЦНД =pвых ЦСД .(1-ΔpПУ )= 0,275.(1-0,05)= 0.261 МПа

h0 =hV = 2708.1 кДж/кг

s0 (p0 ,h0 )= 7.011 кДж/(кг.K)

Параметры в конце действительного процесса расширения пара в ЦНД определятся давлением за последней ступенью Рк и h oi ЦНД [3, 4].

Рк =0,0045 Мпа

hoi ЦНД =0,82

hк ид = f (pк , s0 цнд )= 2125,6 кДж/кг

Энтальпия пара в конце действительного процесса расширения в ЦНД (hk д ) определится из соотношения

hk д = h цнд – (hцнд – h к ад )×hoi цнд ,

где hк ад – энтальпия в конце адиабатического процесса расширения пара в ЦНД.

Параметры пара в камерах отборов ЦСД и ЦНД определяются аналогично тому, как это описано для ЦВД.

hk д = h0 цнд – (h0 цнд – hк ид )×hoi цнд =2708-(2708-2125,6) .0,82= 2230,5 кДж/кг

Состояние пара на входе в конденсатор главной турбины с учетом потерь с выходной скоростью в последней ступени ЦНД (Dhв.с. ) определится

hк = hk д + D hв.с. (10)

по [4]: Dhв.с. = 24 кДж/кг

hк = hk д + Dhв.с. = 2254,5 кДж/кг

Аналогично выполняется построение процесса расширения пара в других цилиндрах главной турбины и турбины привода питательного насоса.

Для определения параметров пара в камерах отборов главной турбины на линию действительного процесса расширения пара наносятся изобары, соответствующие давлениям в камерах отборов турбины. В точках пересечения изобар с линией действительного процесса расширения пара определяются энтальпии пара в камерах отборов.

Определяем энтальпии в отборах и на выходе из ЦНД при идеальном процессе расширения.

hIV ид (pIV ,s0 )= 2811,9 кДж/кг

hV ид (pV ,s0 )= 2657,7 кДж/кг

hVI ид (pVI ,s0 )= 2550,2 кДж/кг

hVII ид (pVII ,s0 )= 2372,6 кДж/кг

Определим значения энтальпий в отборах и на выходе из ЦНД в действительном процессе расширения пара в ЦНД (с учетом значения η =0,82)

hIV =h0 -(h0 -hIV ид ).ηoi ЦНД =2937,6-(2937,6-2811,9).0,82=2834,5кДж/кг

hV =h0 -(h0 -hV ид ).ηoi ЦНД =2937,6-(2937,6-2657,7).0,82=2708,0 кДж/кг

hVI =h0 -(h0 -hVI ид ).ηoi ЦНД =2937,6-(2937,6-2550,2).0,82=2578,6 кДж/кг

hVII =h0 -(h0 -hVII ид ).ηoi ЦНД =2937,6-(2937,6-2372,6).0,82=2433,0 кДж/кг

hк д =h0 -(h0 -hk ид ).ηoi ЦНД =2937,6-(2937,6-2125,6).0,82=2230,5 кДж/кг

На основании полученных давлений в отборах и полученных энтальпий пара определим значения энтропий, температуры и степени сухости пара в характерных точках процесса в ЦНД.

sIV (pIV ,hIV )= 6,913 кДж/(кг.K)

sV (pV ,hV )= 6,989 кДж/(кг.K)

sVI (pVI ,hVI )= 7,088 кДж/(кг.K)

sVII (pVII ,hVII )= 7,187 кДж/(кг.K)

sk д (pk ,hk д )= 7,356 кДж/(кг.K)

tIV (pIV ,hIV )= 193,4 °С

tV (pV )= 130,5 °С

tVI (pVI )= 100,4 °С

tVII (pVII )= 70,2 °С

tk (pk )= 31,0 °С

xIV (tIV ,hIV )= перегретый пар

xV (tV ,hV )= 0,994

xVI (tVI ,hVI )= 0,956

xVII (tVII ,hVII )= 0,917

xк д (tk , hk д )= 0,865

hk = hk д +Δhвс ЦНД =2254,5 кДж/кг

xk (рk ,hk )= 0,875

Построение процесса в приводной турбине питательного насоса.

Состояние пара перед соплами первой ступени приводной турбины определяется гидравлическими сопротивлениями участка паропровода от СПП до приводной турбины и паровпускных устройств.

В соответствии с [3, 4] гидравлическое сопротивление паропроводов (D РПП ) рекомендуется принимать из расчета

DРпп = (0,04¸0,09)Р пп2 , (11)

Тогда давление перед соплами первой ступени приводной турбины (Р тп ) определится на основании соотношения (5) и (11).

Ртп = Рпп2 ×(1 – DРпп – DРпу ) (12)

Начальная точка процесса расширения пара в приводной турбине на h,S – диаграмме находится на пересечении изобары РТП с линией энтальпии hпп2 .

Энтальпия в конце действительного процесса расширения пара в турбине привода питательного насоса и энтальпия пара на входе в конденсатор приводной турбины определяется значением давления за последней ступенью Рк тп , усредненным КПД приводной турбины hoi тп и потерями с выходной скоростью в приводной турбине hв.с. ТП , аналогично тому, как это определялось в ЦНД главной турбины.

DРпп = 0.09 %

DРпу =0.02 %

Ртп = Рпп2 ×(1 – DРпп – DРпу )= 1,024 МПа

hв.с. ТП =14 кДж/кг

hтп ид =f(pтп , sпп2 )= 2077,1 кДж/кг

hoi тп =0,79

xтп =f(pтп , sпп2 )= 0,804

hтп =hпп2 -(hпп2 -hтп ид ).ηoi ТП = 2257,8 кДж/кг

hk =hтп +hв.с. ТП =2271,8 кДж/кг

по [3] мощность приводной турбины питательного насоса

Wтп = 11600 кВт

Определяется расход парп в турбине по формуле

Dтп =Wтп /(hтп -hк тп )= 17,1 кг/с

На основании полученных параметров пара на входе и выходе цилиндров главной турбины, турбины привода питательного насоса строится процесс расширения пара в h,S – диаграмме (рис.2.).

Давление в деаэраторе постоянное и поддерживается оно специальным регулятором давления. Поэтому давление в отборе для питания греющим паром деаэратор должно быть выше, чем давление в деаэраторе. Причем, это превышение должно компенсировать не только гидравлическое сопротивление тракта от турбины до деаэратора, но и возможные колебания давления в камере отбора турбины, связанные с изменениями нагрузки. Обычно деаэратор использует греющий пар следующего за ним подогревателя высокого давления.

Температура конденсата греющего пара в подогревателях, где не предусмотрено охлаждение конденсата, равна температуре насыщения при давлении в подогревателе. Температура конденсата греющего пара в подогревателях с охлаждением дренажа принимается примерно такой же, как температура насыщения в предыдущем по ходу воды подогревателе.

Энтальпия греющего пара в регенеративных, сетевых подогревателях и деаэраторе, с учетом путевых потерь теплоты в окружающую среду, должна быть уменьшена по сравнению с энтальпией в камере отбора путем умножения на соответствующий коэффициент потерь теплоты (hпт ). Расчет путевых потерь теплоты можно выполнить по формуле [1]

hпот i = 1 – 0,001×i, (16)

здесь i имеет то же значение, что и в (1).

Т.о. коэффициенты тепловых потерь при транспорте греющего пара от Т к различным регенеративным подогревателям будут иметь значения:

|

|

|

Полученные результаты приведены в таблице 2. Значения расходов определяются в 5 части.

Таблица 2.

Таблица расчета параметров пара в камерах отбора турбины гереющего пара.

| p | t | h | s | x | D | |

| МПа | °С | кДж/кг | кДж/(кг К) | кг/c | ||

| отб I | 2,506 | 224 | 2648,05 | 5,945 | 0,916 | 61,6 |

| отб II | 1,810 | 207 | 2600,10 | 5,968 | 0,897 | 62,7 |

| отб III | 1,273 | 191 | 2549,94 | 5,992 | 0,881 | 63,7 |

| отб IV | 0,628 | 193 | 2834,51 | 6,913 | _ | 84,8 |

| отб V | 0,275 | 131 | 2708,07 | 6,989 | 0,994 | 65,6 |

| отб VI | 0,103 | 100 | 2578,62 | 7,088 | 0,957 | 70,9 |

| отб VII | 0,031 | 70 | 2433,00 | 7,188 | 0,917 | 59,7 |

| гр. пар П1 | 0,029 | 68 | 2415,97 | 7,178 | 0,912 | 59,7 |

| гр. пар П2 | 0,094 | 98 | 2418,41 | 6,694 | 0,888 | 70,9 |

| гр. пар П3 | 0,254 | 128 | 2694,53 | 6,990 | 0,990 | 65,6 |

| гр. пар П4 | 0,587 | 158 | 2823,17 | 6,919 | _ | 84,8 |

| гр. пар П5 | 1,201 | 188 | 2542,29 | 5,998 | 0,878 | 63,7 |

| гр. пар П6 | 1,724 | 205 | 2594,90 | 5,975 | 0,896 | 62,7 |

| гр. пар П7 | 2,409 | 222 | 2645,40 | 5,954 | 0,916 | 61,6 |

Нагреваемая среда (основной конденсат и питательная вода) движутся по системе регенерации под напором, создаваемым конденсатными и питательными насосами. Напор, создаваемый питательным насосом, можно определить по формуле

DРпн =Р0 +DРпар +DРпг +DРпит +DРркп +DРпвд +DРгеод –Рд ,(17)

здесь DРпн – напор, создаваемый питательным насосом, МПа;

Р0 – давление пара перед СРК турбины, МПа;

DРпар – гидравлическое сопротивление паропроводов,

DРпар = Р0 ×(0,03¸0,05);

DРпг – гидравлическое сопротивление парогенератора по стороне рабочего тела. В качестве приблизительной оценки DРПГ для расчета напора питательного насоса можно принять его равным 0,07¸0,09 МПа [3];

DРпит – гидравлическое сопротивление трубопроводов питательной воды от последнего ПВД до ПГ. DРпит = 0,2¸0,3 МПа [1, 3];

DРркп – сопротивление регулирующего клапана питания, DРркп » 1 МПа [3];

DРпвд – падение давления в системе ПВД. В расчетах тепловых схем можно использовать заводские данные о сопротивлениях ПВД, а также использовать приблизительную оценку этой величины,

DРпвд » 0,25×nпвд , МПа;

DРгеод – геодезический напор, определяется разницей в высотах мест установки парогенератора и деаэратора; DРгеод » 0,01DН, МПа ([DН] – м.вод.ст.)

Рд – давление в деаэраторе, МПа.

Напор конденсатного насоса при одноподъемной схеме установки насосов в тракте основного конденсата определяется формулой

DРк.н = Рд + DРпнд + DРод + DРэ + DРо.г +

+ DРбоу + DРконд + DРрку + DРгеод , (18)

где Рд – давление в деаэраторе, МПа;

DРпнд – гидравлическое сопротивление всех ПНД. Можно оценить по данным заводов-изготовителей, либо из соотношения DРпнд » 0,15×nпнд , МПа;

DРод – падение давления в вынесенных охладителях дренажей. В расчетах тепловых схем можно примерно оценить по формуле DРод » 0,05×nод , МПа;

DРэ – падение давления на охладителях эжекторов (основного и уплотнения).

DРэ » (0,05¸0,07)×nэ , МПа;

DРо.г – падение давления в охладителе генератора, DРо.г » 0,1¸0,2 МПа;

DРбоу – гидравлическое сопротивление блочной обессоливающей установки. DРбоу » 0,3¸0,5 МПа;

DРконд – гидравлическое сопротивление соединительных трубопроводов тракта основного конденсата. DРконд » 0,1¸0,2 МПа;

DРрку – падение давления на регулирующем клапане уровня в конденсаторе,

0,2¸0,4 МПа;

DРгеод – геодезический напор, определяется разницей в высотах мест установки деаэратора и конденсатного насоса, МПа. DРгеод » 0,01×DН, МПа ([DН] – м.вод.ст.)

Если предусмотрена установка конденсатных насосов первого и второго подъемов, то для каждого из них составляются свои расчетные уравнения для определения потребного напора. Исходным для расчета напора насоса первого подъема является необходимое давление на всасе насоса второго подъема. Давления в узловых точках тракта основного конденсата определяются по напору конденсатного насоса с учетом гидравлических сопротивлений по водяной стороне ПНД.

Напор дренажных насосов рассчитывают по разности давлений между точками перекачки дренажа с учетом гидравлических сопротивлений трубопроводов.

DРдн = Рсм + DРтр + DРркр – Рп i , (19)

где Рсм – давление в камере смешения дренажа с основным конденсатом, МПа;

DРтр – гидравлическое сопротивление конденсатопроводов, 0,05 МПа;

DРркр – гидравлическое сопротивление регулирующего клапана расхода;

Рп i – давление греющего пара в i-ом ПНД, из которого осуществляется слив дренажа, МПа.

Полученные по (19) значения напоров дренажных насосов необходимы для определения повышения энтальпии конденсата в дренажном насосе. Повышение энтальпии воды в насосах (в кДж/кг) определяется по формуле

Dhнас = DРнас ×`vнас ×103 / hнас , (20)

где DРнас – напор насоса в МПа;

vнас – средний удельный объем перекачиваемой среды в м3 /кг, определяется по температуре и среднему давлению среды в насосе; (vнас » 0,001 м3 /кг)

hнас – КПД насоса.

(hпн » 0,8 ¸ 0,82, hкн »hдн » 0,76 ¸ 0,78).

Таким образом палучаются

DРпн = 9,20 МПа

DРк.н1 =2,52 МПа

DРк.н2 =2,63 МПа

DРдн1 =1,28 МПа

DРдн2 =1,49 Мпа

Повышение энтальпии воды в насосах

Dh пн = DР пн ×`vнас ×103 / h пн = 11,218 кДж/кг

Dh к.н1 = DР к.н1 ×`vнас ×103 / h к.н1 =3,229 кДж/кг

Dh к.н2 = DР к.н2 ×`vнас ×103 / h к.н2 =3,371 кДж/кг

Dh дн1 = DР дн1 ×`vнас ×103 / h дн1 =1,639 кДж/кг

Dh дн2 = DР дн2 ×`vнас ×103 / h дн2 =1,929 кДж/кг

ОПРЕЛЕЛЕНИЕ РАСХОДОВ РАБОЧЕГО ТЕЛА В УЗЛОВЫХ ТОЧКАХ ТЕПЛОВОЙ СХЕМЫ

Наминальный расход пара перед ЦВД по [4] состовляет D0 =1761 кг/с. Расход пара на ТУ обазначается D, который направляется на ЦВД и ПП2 поэтому D =D0 +DПП .

Потери при движении пара по трубопровадам принимаются следующим образом;

Утечки рабочего тела на II контуре DУТ =0,005.D

Потерь уплатнения DУПЛ = 0,012.D

Потерь эжектра DЭЖ =0,003.D

Расход рабочего тела в ПГ определяется по вырожению GПГ =D+DУТ +DУПЛ +DЭЖ . поэтому выражению и пречисленным потерям получается: GПГ =1,02.D

Продувки в ПГ состовляет GПР =0,005.GПГ и расход питательной воды определяется как сумма расход в ПГ и продувок

GПВ =GПГ +GПР

GПВ = 1,005.GПГ

GПВ = 1,0251.D

GПВ = 1,0251.(D0 +DПП )

Расход питательной воды без учета расхода на СПП(ПП2) принимается G'ПВ =1,0251.D0 и соответствено G'ПВ =1805 кг/с

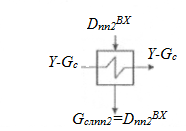

Обозначаем расход пара на выходе из ЦВД «Y» и решаем равнения теплового баланса и материального баланса через «Y».

Расчет процессов в сепараторах-пароперегревателях (СПП)

|

||||

Сепаратор

Определим параметры пара перед сепаратора

ΔpПМ =0.01%

p'c =pIII (1-ΔpПМ )= 1,260 МПа

x'c =xIII =0,881

h'c =f(p'c ,x'c )= 2549,4 кДж/кг

Давление пара после сепаратора:

Δpc =0.02%

pc =p'c (1-Δpc )= 1,235 МПа

При расчетах СПП следует иметь ввиду, что пар на выходе из ступени сепарации, при современных конструкциях сепараторов, имеет степень сухости от 0,99 до 0,995

(х = 0,99 … 0,995).

xc =0.990

Определим параметры пара на выходе из сепаратора:

hc =f(pc ,xc )= 2764,96 кДж/кг

Среднее давление в сепараторе:

pccp =0.5(p'c +pc )= 1,248МПа

По среднему давлению в сепараторе определяем параметры сепарата (отсепарированной воды) на выходе из сепаратора с помощью WSP:

hдр =h'=f(pсср )= 806,37 МПа

Количество сепарата на выходе из сепаратора определяется на основании совместного решения уравнений теплового и материального баланса сепаратора. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

Y.h'c =(Y-Gc ).hc +Gc .hдр

Из этого уравнения определим Gc

Gc =Y(h'c -hc )/(hдр -hc )= 0,1101*Y

Gc = 0,1101 *Y

Пароперегреватель 1 ступени

Определим параметры греющей среды перед ПП1

ΔpПМ = 0.01%

pПП1 ВХ =pI (1-ΔpПМ )= 2,481 МПа

xПП1 ВХ =xI =0,916

hПП1 ВХ =f(pПП1 ВХ ,xПП1 ВХ )= 2647,73 кДж/кг

Определим параметры конденсата в ПП1

hсл пп1 =h'=f(pсл пп1 )= 960,06 МПа

tсл пп1 =ts =f(pсл пп1 )= 223,5 °С

Определим параметры пара на выходе из ПП1:

ΔpПП1 =0.03%

pПП1 ВЫХ =pс (1-ΔpПП1 )= 1,198 МПа

Δt1 =10 °С

tПП1 ВЫХ =tсл пп1 -Δt1 =223,5-10=213,5 °С

hПП1 ВЫХ =f(pПП1 ВЫХ ,tПП1 ВЫХ )= 2850,2 кДж/кг

Количество конденсата на выходе из ПП1 определяется на основании совместного решения уравнений теплового и материального баланса ПП1. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

(Y-Gс )(hпп1 вых -hс )=Dпп1 вх (hпп1 вх -hслпп1 ), Gслпп1 =Dпп1 вх

Из этого уравнения определим Dпп1 вх

Dпп1 вх =(Y-Gc )(hпп1 вых -hc )/(hпп1 вх -hслпп1 )= 0,045*Y

Dпп1 вх =0,045*Y

Пароперегреватель 2 ступени

Определим параметры греющей среды перед ПП2

ΔpПМ ПГ =0.04%

ΔpПМ СРК-ПП =0.02%

pПП2 ВХ =pПГ (1-ΔpПМ СРК-ПП -ΔpПМ ПГ )= 5,894 МПа

xПП2 ВХ =0.995

hПП2 ВХ =f(pПП2 ВХ ,xПП2 ВХ )= 2777.82 кДж/кг

Определим параметры конденсата в ПП2

hсл пп2 =h'=f(pсл пп2 )= 1207.73 кДж/кг

Определим параметры пара на выходе из ПП1:

ΔpП2 =0.03%

pПП2 ВЫХ =pПП1 ВЫХ (1-ΔpП2 )= 1,162 МПа

tПП2 ВЫХ =250 °С

hПП2 ВЫХ =f(pПП2 ВЫХ ,tПП2 ВЫХ )= 2937,13 кДж/кг

Количество конденсата на выходе из ПП2 определяется на основании совместного решения уравнений теплового и материального баланса ПП2. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

(Y-Gс )(hпп2 ВЫХ -hпп1 ВЫХ )=Dпп2 ВХ (hпп1 ВХ -hслпп2 ), Gслпп2 =Dпп2 ВХ

Из этого уравнения определим Dпп2 вх , который обазначали раньше GПП

Dпп2 ВХ =(Y-Gc )(hпп2 ВЫХ -hпп2 ВЫХ )/(hпп2 ВХ -hслпп2 )= 0,049*Y

Dпп2 ВХ =0,049*Y

Теперь находим GПВ через Y:

GПВ = 1,0251.(D0 +DПП )=1805+0,051Y

Расчет процессов в ПВД

ПВД7

Энтальпия пара на входе в П7 из 1-го отбора :

hП7 =2645,4 кДж/кг

Энтальпия спива ПП2 на входе в П7:

hслПП2 вхП7 = hслПП2 . ηпот 7 =1206,5 кДж/кг

Параметры спива на выходе из П7:

tслП7 = tS,П6 =f(pп6 )= 205 °С

hсл п7 =f(pп7 ,tП7 )= 875,25 кДж/кг

Для определения разности энталпий ПВ на входе и выходе П7 используется cp .Δt

cp =4.19 кДж/кг

Δt=17 °С

Количество пара 1-го отбора на входе П7 определяется на основании совместного решения уравнений теплового и материального баланса П7. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DI .hП7 +Dпп2 . hслПП2 вхП7 =GПВ ср Δt+(Dпп2 +DI )hсл п7

Из этого уравнения определим DI

DI =[GПВ ср Δt-Dпп2 .( hслПП2 вхП7 -hслП7 )]/(hП7 -hсл п7 )

DI =72,634-0,007*Y

ПВД6

Энтальпия пара на входе в П6 из 2-го отбора :

hП6 =2594,9 кДж/кг

Энтальпия спива ПП1 на входе в П6:

hслПП1 вхП6 = hслПП1 . ηпот 6 =958,14 кДж/кг

Параметры спива на выходе из П6:

tслП6 = tS,П5 =f(pп5 )= 188 °С

hсл п6 =f(pп6 ,tП6 )= 798,9 кДж/кг

Для определения разности энталпий ПВ на входе и выходе П6 используется cp .Δt

cp =4.19 кДж/кг

Δt=17 °С

Количество пара 2-го отбора на входе П6 определяется на основании совместного решения уравнений теплового и материального баланса П6. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DII .hП6 +Dпп1 . hслПП1 вхП6 +(DI +Dпп2 ).hслп7 =GПВ .ср Δt+(DII +Dпп1 +Dпп2 +DI ).hсл п6

Из этого уравнения определим DII

DII =[GПВ ср Δt+Dпп1 .(hслп6 - hслПП1 вхП6 )+(DI +Dпп2 ).(hслп6 -hслп7 )]/(hП6 -hсл п6 )

DII =68,501-0,004*Y

ПВД5

Энтальпия пара на входе в П5 из 3-го отбора :

hП5 =2542,3кДж/кг

Энтальпия спива сепаратора на входе из П5:

hсл с вхП5 = hсл c . ηпот 5 =803,95 кДж/кг

Температура дренажа греющего пара на выходе из подогревателей зависит от наличия в нем охладителя дренажа. Для подогревателей без охладителей дренажа температура дренажа равна температуре насыщения греющего пара в подогревателе. Для подогревателей с охладителями дренажа температура дренажа определяется по температуре обогреваемой среды на выходе из предыдущего подогревателя (подогревателя с меньшим значением давления отборного пара) с учетом минимального температурного напора на холодном конце охладителя дренажа и приращения температуры воды в смесителе, если он есть.

tдр j = ts j + d t (21)

tдр j – температура дренажа греющего пара на выходе из j-го подогревателя;

ts j – насышенная температура обогреваемой среды;

d.t–минимальный температурный напор на холодном конце охладителя дренажа (dtод = 5 ¸ 12 °С [3]);

δt=10 °С

tП5 = tS,П5 -δt =178 °С

Параметры спива на выходе из П5:

hсл п5 =f(pп5 ,tП5 )= 754,5 кДж/кг

Для определения разности энталпий ПВ на входе и выходе П5 используется cp .Δt

cp =4.19 кДж/кг

Δt=17 °С

Количество пара 3-го отбора на входе П5 определяется на основании совместного решения уравнений теплового и материального баланса П5. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DIII .(hП5 -hсл п5 )+Gc .( hсл с вхП5 -hсл п5 )+(DII +Dпп1 +Dпп2 +DI ).(hслп6 -hслп5 )=GПВ ср Δt

Из этого уравнения определим DIII

DIII =[GПВ ср Δt-Gc .( hсл с вхП5 -hсл п5 )-(DII +Dпп1 +Dпп2 +DI )(hслп6 -hслп5 )]/(hП5 -hсл п5 )

DIII =68,410-0,003*Y

Расчет процессов в деаэраторе

Энталпия выпора определяется выражением

hвыпор = hп х+ hвозд (1-х) ≈h"д =f(pд )

hвыпор ≈h"д =f(pд )= 2762,1 кДж/кг

Энтальпия спива деаэратора:

hсл д =h'д =f(pд )= 694,4 кДж/кг

Энтальпия пара на деаэратор из 3-го отбора:

hд пар =hп5 =2542,3 кДж/кг

Энтальпия основного конденсата при давлении примерно на 0,2 МПа выше давления в деаэраторе и температура перед деаэратором:

hОК =649,6 кДж/кг

Количество пара 3-го отбора на входе деаэратора определяется на основании совместного решения уравнений теплового и материального баланса деаэратора. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

G’ОК =GПВ +Dвыпор -DII -Dпп1 -Dпп2 -DI -DIII -Gс -Dд

Dвыпор =0.005 *GПВ

Dд .hд пар +(DII +Dпп1 +Dпп2 +DI +DIII +Gс )hслП5 +G’ОК .hОК =GПВ hсл д +Dвыпор .hвыпор

Из этого уравнения определим Dд

Dд =[GПВ (hсл д +0.005hвыпор -hок )+(DII +Dпп1 +Dпп2 +DI +DIII +Gс )(hок -hслП5 )]/(hд пар -hОК )

Dд =41,114-0,009*Y

Теперь поставляя полученные уравнения для определения значения Y в уравнениях

![]()

G'ОК =1.005GПВ -DII -Dпп1 -Dпп2 -DI -DIII -Gс -Dд

G'ОК =Y-Gс

![]()

G'ОК =1563,397-0,13 * Y

G'ОК =0,890 *Y

получим

Y=1532,3 кг/с

и следовательно

Gc =168,7кг/с

Dпп1 вх =68,8 кг/с

Dпп2 вх =75,5 кг/с

DI =61,6 кг/с

DII =62,7 кг/с

DIII =63,7 кг/с

Dд =27,2 кг/с

GПВ =1882,5 кг/с

G’ОК =1363,7 кг/с

D=D0 +DПП = 1836,4 кг/с

Расчет процессов в ПНД

ПНД4

Энтальпия пара на входе в П4 из 4-го отбора :

hП4 =2823,2 кДж/кг

Параметры спива на выходе из П5:

tS,П4 =158 °С

hсл п4 =f(pп4,tП4)= 666,9 кДж/кг

Количество пара 4-го отбора на входе П4 определяется на основании совместного решения уравнений теплового и материального баланса П4. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DIV .(hП4 -hсл п4 )= G’ОК .ср Δt

Из этого уравнения определим DIV

DIV = G’ОК .ср Δt/(hП4 -hсл п4 )

DIV =84,8 кг/с

ПНД3

Энтальпия пара на входе в П3 из 5-го отбора :

hП3 =2694,5 кДж/кг

Параметры спива на выходе из П3:

tS,П3 =128 °С

hсл п3 =f(pп3 ,tП3 )= 537,8 кДж/кг

Количество пара 5-го отбора на входе П3 определяется на основании совместного решения уравнений теплового и материального баланса П3. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DV .hП4 +DIV hсл п4 -(DV +DIV )hсл п3 =( G’ОК -DV -DIV )ср Δt

Из этого уравнения определим DV

DV = G’ОК .ср Δt-DIV (hсл п4 -hсл п3 +ср Δt)/(hп3 -hсл п3 +ср Δt)

DV =65,6 кг/с

ПНД2

Энтальпия пара на входе в П2 из 6-го отбора :

hП2 =2418,4 кДж/кг

Параметры спива на выходе из П2:

tS,П2 =98 °С

hсл п2 =f(pп2 ,tП2 )= 410,6 кДж/кг

Количество пара 6-го отбора на входе П2 определяется на основании совместного решения уравнений теплового и материального баланса П2. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DVI .(hП2 -hсл п2 )=( G’ОК -DV -DIV ).срΔt

Из этого уравнения определим DVI

DVI =( G’ОК -DV -DIV ).ср Δt/(hП2 -hсл п2 )

DVI =70,9 кг/с

ПНД1

Энтальпия пара на входе в П1 из 7-го отбора :

hП1 = 2415,9 кДж/кг

Параметры спива на выходе из П1:

tS,П1 = 68 °С

hсл п1 =f(pп1 ,tП1 )= 284,64 кДж/кг

Количество пара 7-го отбора на входе П1 определяется на основании совместного решения уравнений теплового и материального баланса П1. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DVII .hП1 +DVI hсл п2 -(DVI +DVII )hсл п1 =( G’ОК -DV -DIV -DVI -DVII )ср Δt

Из этого уравнения определим DVII

DVII =( G’ОК -DV -DIV )ср Δt-DVI (hсл п2 -hсл п1 +ср Δt)/(hп1 -hсл п1 +ср Δt)

DVII =59,7 кг/с

Расход оснавного канденсата после канденсатора

Gok = G’ОК -DIII -DIV -DII -DI

Gok =1082,9 кг/с

С помощью полученных значений расходов получим расход на входе ЦСД:

D0 ЦСД =(Y-Gc )-DТП = 1346,6 кг/с

ТЕПЛОФИКАЦИОНАЯ УСТАНОВКА

Промышленность и население необходимо снабжать не только электроэнергией, но и теплотой. Аналогично передаче электроэнергии по электрическим сетям, для подачи теплоты к потребителям существуют тепловые сети. Основным носителем теплоты для горячего водоснабжения и отопления является горячая вода. Соответствующая схема установки теплоснабжения показана на рис. 4. для случая, когда тепловая сеть представляет собой замкнутый контур, образованный подающей и обратной магистралями. Для циркуляции воды предусмотрен сетевой насос. Для восполнения убыли воды в связи с ее утечками и расходованием на бытовые нужды предусмотрена установка подготовки добавочной воды.

Вода подогревается в нескольких последовательных сетевых подогревателях. В теплоэнергетике принято осуществление этого подогрева в основном за счет теплоты

пара, частично проработавшего в турбине. Поэтому кроме конденсационных электростанций развиваются также теплоэлектроцентрали(ТЭЦ). Теплофикация, т. е. комбинированная выработка электроэнергии и теплоты, является характерной чертой отечественной энергетики.

Рис. 4. Схема установки теплоснабжения:

1— сетевой насос;2— основной сетевой подогреватель;3— греющая среда основного сетевого подогревателя;4— пиковый сетевой подогреватель;5— греющая среда пикового сетевого подогревателя;6— подающая магистраль сетевой воды;7— тепловой потребитель;8— обратная магистраль сетевой воды;9— продувка тепловой сети;10 — подпиточный сетевой насос;11 — установка подготовки добавочной воды теплосети.

В этой работе задана теплофикационая установка, которая паказана на рис.5.

Рис.5. теплофикационая установка

Прямая и обратная температура в теплофикационой установке:

tпр =110 °С

tобр =65 °С

Количество сетевых подогревателей n=3.

Нагрев сетевой воды в каждом подогревателе:

ΔtСП =(tпр -tобр )/n=15.0 °С

Температуа сетевой воды в узловых точках теплофикационой установки

tСП1 =tобр +ΔtСП =80.0 °С

tСП2 =tСП1 +ΔtСП =95.0 °С

tСП3 =tСП2 +ΔtСП =110.0 °С

Расход сетевой воды в теплофикационой установке:

GСП =QТП /[cp (tпр -tобр )]= 609,9 кг/с

По полученным температурам сетевой воды выбераем отборы турбиы, соответствующие с этими температурами. По параметрам отборов определяються энталпии слива из каждого подогревателя:

hсл СП3 =h"=f(pV )= 548,79 кДж/кг

hсл СП2 =h"=f(pV )= 548,79 кДж/кг

hсл СП1 =h"=f(pVI )= 420,80 кДж/кг

Количество пара каждого отбора на входе подогревателей определяется на основании совместного решения уравнений теплового и материального баланса подогревателей. Запишем уравнение ТБ сепратора, учитывающее материальный баланс.

DСП3 =GСП .ср .ΔtСП /(hV -hсл СП3 )= 17,75 кг/с

DСП2 =GСП .ср .ΔtСП -DСП3 (hсл СП3 -hсл СП2 )/(hV -hсл СП2 )= 17,75 кг/с

DСП1 =GСП .ср .ΔtСП -DСП2 (hсл СП2 -hсл СП1 )/(hVI -hсл СП1 )= 16,81 кг/с

ОПРЕДЕЛЕНИЕ ВНУТРЕННЕЙ МОЩНОСТИ ТУРБИНЫ И ПОКАЗАТЕЛЕЙ ТЕПЛОВОЙ ЭКОНОМИЧНОСТИ

Существуют различные подходы при расчетах тепловых схем турбоустановок по способу задания исходных данных, по определению мощности и потоков пара и воды в элементах тепловой схемы. В [1] анализируются 4 способа задания исходных данных и определяемых величин. Так, например, если задается расход пара на турбину D0 , то определяемой величиной при расчете тепловой схемы является электрическая мощность турбоустановки Nэ , и наоборот. При исходном задании величины пропуска пара в конденсатор турбины DK , определяемыми величинами являются D0 , и Nэ .

Внутренная Мощность турбины

Наминальный расход пара перед СРК по[4] состовляет D=1836,4 кг/с

Протечки пара через уплотнения штоков клапанов турбины DпрКл =1.8 кг/c

Расход пара через СПП:

DПП2 =75,5 кг/c

DПП1 =68,8 кг/c

DС =Y=1532,3 кг/c

Протечки пара через уплотнения ЦСД ; DуплКл-ЦНД =1.4 кг/c

Расход пара на входе в ЦСД; D0 ЦСД =1346,6 кг/c

Количество пара каждого подогревателя

DСП1 =16,71 кг/c

DСП2 =17,75 кг/c

DСП3 =17,75 кг/c

расход пара через отсек

Dотс1 =D0 -DПП2 -DпрКл =1759,0 кг/c

Dотс2 =Dотс1 -DПП1 -DI = 1628,6 кг/c

Dотс3 =Dотс2 -DII = 1565,9кг/c

Dотс4 =Dотс3 -DIII -Dтп -Gc -Dд -Dупл Кл-ЦСД = 1314,1 кг/c

Dотс5 =Dотс4 -DIV = 1229,74кг/c

Dотс6 =Dотс5 -DСП2 -DСП3 -DV -Dупл Кл-ЦНД = 1125,8 кг/c

Dотс7 =Dотс6 -DСП1 -DVI = 1038,2 кг/c

Dотс8 =Dотс7 -DVII = 978,5 кг/c

Энталпия рабочего тела после СПП; hПП2 = 2937,1 кДж/кг, за ЦНД hk = 2230,5 кДж/кг и перед ЦВД h0 = 2776,5 кДж/кг

теплоререпад отсека

Δhотс1 =h0 -hI = 128,5 кДж/кг

Δhотс2 =hI -hII = 47,9 кДж/кг

Δhотс3 =hII -hIII = 50,2 кДж/кг

Δhотс4 =hПП2 -hIV = 102,6 кДж/кг

Δhотс5 =hIV -hV = 126,4 кДж/кг

Δhотс6 =hV -hVI = 129,4 кДж/кг

Δhотс7 =hVI -hVII = 145,6 кДж/кг

Δhотс8 =hVII -hk = 202,5 кДж/кг

Используя полученые значения, получаем внутреннюю мощность турбины:

Wi =Σ(Dотсj .Δhотсj )= 1168,0 МВт

КПД генератора и механический КПД турбогенератора приняты соответственно

ηмех = 0.99

ηг = 0.988

мощность на клеммах генератора

Nэ.расч =Wi .ηмех .ηг = 1142,4 МВт

Гарантированная мощность

Nэ =0.98Nэ.расч = 1119,6 МВт

Расход электроэнергии на привод насосов

КПД электроприводов всех наэсов[1]; ηпр = 0.86

Раход рабочего тела через конденсатные и дренажные насосы

Dк = 1082,7 кг/c

DдрП1 = 130,6 кг/c

DдрП3 = 150,4 кг/c

Повышение энтальпии воды в насосах

ΔhДН1 = 2,0 кДж/кг

ΔhДН2 = 1.9 кДж/кг

ΔhКН1 = 3.2 кДж/кг

ΔhКН2 = 3.4 кДж/кг

Для конденсатных насосов перого подъема

NКН1 =ΔhКН1 .Dk /ηпр = 4,066 МВт

Для конденсатных насосов втоого подъема

NКН2 =ΔhКН2 .Dk /ηпр = 4,243 МВт

Для дренажных насосов ДН1

NДН1 =ΔhДН1 .DдрП1 /ηпр = 0,304 МВт

Для дренажных насосов ДН2

NДН2 =ΔhДН2 .DдрП3 /ηпр = 0,0337 МВт

Суммарный расход электроэнергии на собственные нужды турбоустановки

NЭ.С.Н =ΣNi = 9,0 МВт

Показатели тепловой экономичности

Расход теплоты на турбоустановку для производства электроэнергии

QЭ =D0 (h0 -hПВ )-QТ = 3206,6 МВт=11543651,5 МДж/ч

где hп.в -энтальпия питательной воды;

QТ -количество теплоты, отведенной от турбины для внешнего потребления.

Удельный расход теплоты брутто на производство электроэнергии

qЭ =QЭ /(NЭ +NТП )= 10,2 МДж/(кВт.ч)

Электрический КПД брутто

ηЭ =(NЭ +NТП )/QЭ = 36,0 %

Электрический КПД нетто

ηЭ.НТ =(NЭ -NС.Н )/QЭ = 34,6 %

ТЕПЛОВОЙ РАСЧЕТ РЕГЕНЕРАТИВНЫХ ПОДОГРЕВАТЕЛЕЙ

Тепловые расчеты регенеративных подогревателей выполняются 2-х типов: конструктивный и поверочный. При конструкторском расчете определяются поверхность нагрева и конструктивные размеры подогревателя. При поверочном расчете определяется температура одного из теплоносителей или величины подогрева.

В этой работе разберем методику конструкторского теплового расчета. Исходные данные определяются из расчета тепловой схемы или по справочным данным. К ним относятся расход и параметры греющей среды (пара), расход нагреваемой среды (ОК или ПВ), их давление и температуры на входе в подогреватель.

При выполнении тепловых расчетов количество передаваемой теплоты в отдельных элементах подогревателей оценивается по температурам греющей и нагреваемой сред. Так, температура среды на выходе из охладителя конденсата оценивается по формуле:

Tдр = tв’+(5÷10) ºC, где tв ’ – температура воды (ОК, ПВ) на входе в подогреватель.

Рис.6. Схема движения сред в ПВД (а) и график изменения температур теплоносителей (б).

ОК – охладитель конденсата;

СП – собственно подогреватель

Из рис.6 видно, что для уменьшения габаритов (размеров) охладителя конденсата через него пропускается только часть воды, проходящей через ПВД (10–20 %).

Минимальный температурный напор в собственно подогревателе, равно как и минимальный температурный напор в охладителе дренажа, выбираются на основании технико-экономического обоснования.

ПВД7

Расход греющего пара Dп7 =61,61кг/с

давление пара pп7 =2,409 МПа

расход питательной воды Gпв =1882,5 кг/с

температура питательной воды на входе tвх пв = 198 ⁰С

температура питательной воды на выходе tвых пв =215 ⁰С

доля питательной воды, проходящей через охладитель дренажа Dпв од =20% Gпв

давление питательной воды pпв = 8 МПа

диаметр и толщина стенок трубок dв * δ=24*4 мм

наружный диаметр трубок dн= 32 мм

материал трубок – сталь 20.

Расход слива ПП2 Dпп2 = 75,5 кг/с

энталпия слива ПП2 hпп2 =1195.7 кДж/кг

Расход греющей среды Dп =Dп7 +Dпп2 =137,1 кг/с

коэффициент, учитывающий потери теплоты в окружающую среду ηтп = 0.98

Параметры сред в п 7:

Греющий пар:

tп = 222 °С

hn = 2773,6 кДж/кг

hk = 952,9 кДж/кг

Питательная вода:

hвх пв = 846,2 кДж/кг

hвых пв =922,5 кДж/кг

Определим энтальпию ПВ в точке смешения двух потоков ПВ (ОД + СП)

hc =hвых пв -[(Dn7 .(hп -hk )+Dпп2 .(hпп2 -hk ))ηтп /Gпв ]= 854,6 кДж/кг

tc = 199,89 °С

Параметры переохлажденного конденсата определим по УТБ составленного для «черного ящика» (см. схему), в который входят потоки ОК и конденсата греющего пара, а выходят поток ОК с температурой смеси и слив (дренаж) греющего пара П7. Сделано это для того, чтобы избежать решение системы 2–3 уравнений ТБ (в зависимости от числа неизвестных параметров.

hдр =hк -[Gпв (hс -hвх пв )/(Dп .ηтп )]= 929,4 кДж/кг

tдр = 216,9 °С

Расход питательной воды через охладитель дренажа:

Gод = 375,5 кг/с

Параметры питательной воды на выходе из охладителя дренажа определяем по уравнению ТБ для этого элемента:

hвых.од пв =hвх пв +[Dn .(hк -hдр )/Gод ]= 854,7 кДж/кг

tвых.од пв = 199,93 °С

Расчет собственно подогревателя:

Тепловой поток:

Qсп =Gпв .(hвых пв -hс )= 127903,8 кВт

Среднелогарифмический температурный напор:

Δtб =tп -tc = 22,1 °С

Δtм =tп -tвых пв = 7 °С

Δtср =(Δtб -Δtм )/ln(Δtб /Δtм )= 13,1 °С

Принимаем скорость движения воды в трубках по рекомендациям (1,5...2,5 м/с)

W= 1.5 м/с

Средняя температура питательной воды:

tв.ср =0.5(tвых пв +tс )= 207,4 °С

Теплофизические параметры для ПВ при ее средней температуре:

ν=f(pпв ,tв.ср )= 1,52.10-07 м2 /с

λ=f(pпв ,tв.ср )= 0,664Вт/(м.К)

μ=f(pпв ,tв.ср )= 1,31.10-04 Па.с

Pr=f(pпв ,tв.ср )= 0.886

Число Re: Re=W.dв /ν=2,37.10+05

Коэффициент теплоотдачи от стенки к воде:

α2 =0,023λ.Re0,8 .Pr0,4 /dв = 12081,8 Вт/(м2 .К)

Теплопроводность стенки трубы (Ст 20) : λст 20К = 48 Вт/(м.К)

Теплофизические константы для конденсата греющего пара

λк =f(pп ,x=0)= 0,646 Вт/(м.К)

ρк =f(pп ,x=0)= 837,7 кг/м3

ρп =f(pп ,x=1)= 12,1 кг/м3

μк =f(pп ,x=0)= 1,20.10-04 Па.с

В регенеративных подогревателях теплообмен между паром и трубами происходит при практически неподвижном паре. В этом случае главными условиями теплообмена являются скорость стекания и толщина пленки конденсата, образующегося на трубах.

Режим течения пленки определяется критерием Рейнольдса.

![]()

Здесь q = Q/F – средняя плотность теплового потока через поверхность нагрева, кВт/м2 ; l – высота участка труб между соседними перегородками, м; mк – коэффициент динамической вязкости пленки конденсата, Н×с/м2 ; r – удельная теплота конденсации пара, кДж/кг.

b=1.13εr [λк 3 ρк (ρк -ρп )gr/lμк ]0.25

Здесь lк , rк – коэффициент теплопроводности и плотность конденсата; rп – плотность пара; er – поправка на шероховатость труб (для латунных и нержавеющих труб er = 1, для стальных цельнотянутых труб er = 0,8); Dt1 – средний перепад температур в пограничном слое со стороны греющего пара (Dt1 = tн – tсп,ср )

r=1848,7кДж/кг

εr =0.8

b=1.13εr [λк 3 ρк (ρк -ρп )gr/lμк ]0.25 =8277,62

Выражение для плотности теплового потока можно записать в виде

q = bDt1 0,75

Отсюда Dt1 = (q/b)4/3 . Значение Dtст = (dст /lст )q, а Dt2 = q/a2

Получаем для общего Dt = Dt1 + Dtст + Dt2 = (q/b)4/3 + (dст /lст )q + q/a2

Δtср =(q/b)4/3 +δст q/λст +q/α2

Δtср =5,97.10-06 . q4/3 +1,66.10-04 q

При определении a1 важным значением является температура стенки поверхности нагрева. Она определяется графоаналитическим методом. Суть метода сводится к решению уравнения для плотности теплового потока через стенку трубы.С помощью выражения Δtср для ряда произвольно заданных значений q строим кривую Dt = f(q)

|

q | Δtср |

| 33000 | 11.8 | |

| 36000 | 13.1 | |

| 39000 | 14.4 | |

| 42000 | 15.7 | |

| 45000 | 17.1 |

Используя эту зависимость для найденного Dtср определяем величину q

Зная q, легко определить Dt1 , Dtст , Dt2 и КТО, а затем и КТП и F.

По этому графику при Δtср =13,1 °С получим q=36000 Вт/м2

Коэффициент теплопередачи:

kсп =q/Δtср = 2740,0 Вт/(м2 .К)

Площадь поверхности теплообмена:

Fст =Qсп /(kсп .δtсп )= 3552,9 м2

Расчет охладителя дренажа:

Тепловая нагрузка охладителя дренажа:

Qод =Gод .(hвых.од пв -hвх пв )= 3227,6 кВт

Число спиралей собственно подогревателя:

N=Gпв /(ρ-Fтр .W)= 2774,1 шт

Принимаем число спиралей кратное произведению числа секций и числа рядов в каждой секции. N= 2774 шт (при 12 рядах в секции из однорядной спирали)

Расчетная длинна трубок:

L=Fст /(N.π.dн )= 12,74 м

Сечение для прохода пара:

F=L.l.β= 0,050 м2

где β=0.98 - учитывает часть длины труб, участвующих в теплообмене.

Средняя температура конденсата:

tk.ср =0.5(tп +tдр )= 219,4°С

Скорость конденсата в межтрубном пространстве:

Wк =Dп *v/F= 3,28 м/с

где v=0.001194 м3 /кг

Эквивалентный диаметр:

dэ =4F/U= 0,10м

где U=2

Параметры конденсата при средней температуре

ν=f(pпв ,tк.ср )= 1,46.10-07 м2 /с

λ=f(pпв ,tк.ср )= 0,654 Вт/(м.К)

μ=f(pпв ,tк.ср )= 1,23.10-04 Па.с

Pr=f(pпв ,tк.ср )= 0,860

Re=W.dэ /ν=2,25.10+06

Коэффициент теплоотдачи от конденсата к стенке:

α1 =0,023λ.Re0.8 .Pr0.4 /dэ = 17102,7 Вт/(м2 .К)

Средняя температура питательной воды в ОД:

tв.ср =0.5(tвых.од пв +tвх пв )= 199,0 °С

Параметры ПВ при температуре tв.ср

ν=f(pпв ,tв.ср )= 1,57.10-07 м2 /с

λ=f(pпв ,tв.ср )= 0,670Вт/(м.К)

μ=f(pпв ,tв.ср )= 1,37.10-04 Па.с

Pr=f(pпв ,tв.ср )= 0,909

Re=W.dв/ν=2,29.10+05

Коэффициент теплоотдачи от стенки к воде:

α2 =0,023λ.Re0,8 .Pr0,4 /dв =11999,4 Вт/(м2 .К)

Коэффициент теплопередачи:

kод =(1/α1 +δ/λ+1/α2 )-1 =4441,7 Вт/(м2 .К)

Среднелогарифмический температурный напор:

Δtб =tдр -tвх пв =18,9 °С

Δtм =tк -tвых.од пв = 22,1 °С

Δtод =(Δtб -Δtм )/ln(Δtб /Δtм )= 20,4 °С

Площадь поверхности теплообмена:

Fод =Qод /(kод .δtод )= 35,5 м2

Суммарная площадь:

F=Fсп +Fод = 3588,4 м2

По F=3588,4 м2 площади поверхности теплообмена, pв =81,6 кгс/см2 , давлению основного конденсата и pп =24,6 кгс/см2 греющего пара, соответственно выбираем по[4] типоразмер ПНД 7:

2 подогревателя ПВ-2500-97-28А.

ПНД4

Расход греющего пара Dп4 = 84,80 кг/с

давление греющего пара pп4 = 0,587 МПа

расход основного конденсата Gок = 1363,7 кг/с

температура основного конденсата на входе tвх ок = 124 ⁰С

температура основного конденсата на выходе tвых ок = 154 ⁰С

давление основного конденсата pок = 0.889 МПа

диаметр и толщина стенок трубок dв * δ=16*1 мм

наружный диаметр трубок dн = 18 мм

материал трубок – легированная сталь (08Х18Н10Т);

Потери теплоты в окружающую среду оцениваются коэффициентом ηтп = 0.99

число ходов ОК в ПНД z=2

Параметры конденсата и пара в ПНД 4:

tп =158 °С

hn =2823,2 кДж/кг

hk =666,9 кДж/кг

hвх пв =521,3 кДж/кг

hвых пв =649,8 кДж/кг

Тепловая мощность ПНД 4:

Qп4 =Gок .(hвых ок -hвх ок )/η=177004,9 кВт

Среднелогарифмический температурный напор:

Δtб =tп -tc = 4 °С

Δtм =tп -tвых пв = 34°С

Δtср =(Δtб -Δtм )/ln(Δtб /Δtм )= 14 °С

Принимаем скорость движения воды в трубках W= 1,5 м/с

Из уравнения сплошности определим количество трубок в ПНД 4:

n=Gок /(ρ-Fтр .W)= 4,522 шт

Общее число труб N в двухходовм ПНД 4:

N=n.z=9044 шт

Задаемся длиной трубок (7...11 м) в подогревателе – Lтр = 10 м. (первое приближение)

Средняя температура воды:

tок.ср =0.5(tвых ок +tвх ок )= 139 °С

Средняя температура стенки трубок:

tст.ср =0.5(tк +tок.ср )= 148,5°С

Средняя температура слоя конденсата на поверхности трубок:

tпл.ср =0.5(tк +tст.ср )= 153,3°С

Коэффициент теплоотдачи от пара к стенке подсчитываем по эмпирической формуле:

α1 =(5500+65tпл.ср -0,2t2 пл.ср ).((tк -tст.ср )Lтр )-0,25 =3447,8 Вт/(м2 .К)

Коэффициент теплоотдачи от стенки к воде:

α2 =1,16(1400+18tок.ср -0,035t2 ср.ср ).W0,8 .dв -0.2 =11834,2 Вт/(м2.К)

Теплопроводность стенки из стали 08Х18Н10Т -λст = 18 Вт/(м.К)

Таблица 3.

Коэффициент, учитывающий накипь и загрязнения стенки:

| Характеристика поверхности теплообмена и условия ее работы | Кз |

| Нормальные чистые (новые) трубки | 1 |

| Латунные трубки, работающие в условиях прямотока на чистой воде | 0,85 |

| Латунные трубки, работающие в условиях обратного водоснабжения или на химочищенной воде | 0,8 |

| Латунные трубки, работающие на грязной воде и возможном образовании минеральных и органических отложений | 0,75 |

| Стальные трубки, покрытые слоем окиси и накипи | 0,7 |

Кз =1

Коэффициент теплопередачи:

k= Кз (1/α1 +δ/λ+1/α2 )-1 =2325,1 Вт/(м2 .К)

Площадь поверхности теплообмена:

F=Q/(k.δt)= 5430,7 м2

Расчетная длина трубок:

L=F/(N.π.dн )= 10,62 м

По F=5430,7 м2 площади поверхности теплообмена, pв = 9,1 кгс/см2 , pп =6,0 кгс/см2 давлению основного конденсата и греющего пара, соответственно выбираем типоразмер ПНД 4:

2 подогревателя ПН-3000-25-16-ІVА.

ВЫВОД

В заключении приведено сравнение расчетних значений с номинальными значениями по [4] в таблице 4.

Таблице 4.

сравнение расчетних значений с номинальными значениями

| № | Показатель | Номинальное зн. | Расчетное зн. | Отклонение от наминального, % | |

| 1 | Мощность, МВт | 1100 | 1119.9 | 1.78 | |

| 2 | Началное довление, МПа | 6 | 5.718 | 4.70 | |

| 3 | Началная температура, ºС | 274.3 | 272.5 | 0.67 | |

| 4 | Разделительное довление, МПа | 1.2 | 1.27 | 6.08 | |

| 5 | Давление перед ПП1, МПа | 1.17 | 1.22 | 4.49 | |

| 6 | Давление перед ПП2, МПа | 1.16 | 1.1859 | 2.23 | |

| 7 | Давление перед ЦСД, МПа | 1.2 | 1.127 | 6.06 | |

| 8 | Температура после ПП1, ºС | 210 | 197.4 | 5.98 | |

| 9 | Давление пара в отборах, МПа | I | 2.87 | 2.506 | 12.69 |

| II | 1.822 | 1.810 | 0.65 | ||

| III | 1.122 | 1.273 | 13.46 | ||

| IV | 0,582 | 0,628 | 7,98 | ||

| V | 0,312 | 0,275 | 11,91 | ||

| VI | 0,08 | 0,103 | 28,61 | ||

| VII | 0,021 | 0,031 | 49,80 | ||

| 10 | Расход пара в отборах, кг/с | I | 92,72 | 61,61 | 33,55 |

| II | 76,47 | 62,65 | 18,07 | ||

| III | 50,55 | 63,66 | 25,94 | ||

| IV | 44,91 | 84,80 | 88,81 | ||

| V | 76,41 | 65,64 | 14,10 | ||

| VI | 56,44 | 70,89 | 25,61 | ||

| VII | 49,75 | 59,66 | 19,92 | ||

| 11 | Удельный расход тепла, МДж/(кВт.ч) | 10,237 | 10,205 | 0,31 | |

| 12 | Типоразмер ПНД4 | ПН-3000-25-16-ІVА | ПН-3000-25-16-ІVА(2шт.) | ||

| 13 | Типоразмер ПВД7 | ПВ-2500-97-28А (2шт.) | ПВ-2500-97-28А (2шт.) | ||

Расчетная мощность отличается от номинальной вследствие отличия заданных расходов от номинальных. При расчете начального давления учитываются потери давления в паровпускных устройствах, которые колеблются в пределах 0,03...0,05. Выбор разных значений этих потерь, вызывает отклонение начального давления от номинального значения. Следовательно, начальная температура в свою очередь откланяется. Давления перед ПП1, ПП2, ЦСД и разделительное давление зависят от давлений в отборах. Значения давлений пара в камерах отборов Т, работающей на номинальной нагрузке в проектном расчете, определяются по соответствующим температурам ОК и ПВ на выходе из ПНД и ПВД. Для расчета тепловой схемы ТУ использовали параметры (давление, температуру и энтальпию) греющего пара отборов непосредственно на входе в регенеративные подогреватели, дренажей конденсата греющего пара, нагреваемой среды (основного конденсата, питательной воды и перегреваемого пара в СПП). Расчет этих параметров выполнялся с заданными исходными данными и по рекомендациям, поэтому значения давлений пара в камерах отборов отличаются от номинальных значений. Это объясняет отличие между расчетными и номинальными значениями расходов и удельного расхода тепла и КПД.

ЛИТЕРАТУРЫ

1. Маргулова Т.Х. Атомные электрические станции: Учебник для вузов.– 4-е изд., перераб. и доп.–М.: Высш.шк., 1984.–304 с.: ил.

2. Трояновский Б.М. и др. Паровые и газовые турбины атомных электростанций: Учеб. пособие для вузов.– М.: Энергоатомиздат, 1985.–256 с.: ил.

3. Тепловые и атомные электрические станции: Справочник / Под общ. ред. В.А.Григорьева, В.М.Зорина.– 2-е изд., перераб.– М.: Энергоатомиздат, 1989.– 608 с.: ил.– (Теплоэнергетика и теплотехника; Кн. 3).

4. Киров В.С. Тепловые схемы турбоустановок АЭС и их расчеты: Учебн. пособие для вузов.– изд. 2-е, испр.– Одесса: Астропринт, 2004.– 212 с.

5. Ривкин С.Л., Александров А.А. Теплофизические свойства воды и водяного пара.–М.: Энергия, 1980.– 424 с.: ил.

Похожие рефераты:

Влияние схем включения подогревателей энергоблока на тепловую эффективность подогрева

Энергоэкономическая эффективность применения авиационных двигателей на ТЭС

Пуск в работу питательного электронасоса после ремонта

Диплом - Проектирование котельной

Проектирование тепловой электрической станции для обеспечения города с населением 190 тысяч жителей

Реконструкция теплоснабжения ОАО "САРЭКС" с разработкой собственной котельной

Отопительно-производственная котельная ГУП ФАПК Якутия

Система тепло- и энергоснабжения промышленного предприятия

Перевод на природный газ котла ДКВР 20/13 котельной Речицкого пивзавода

Проект реконструкции цеха первичной переработки нефти и получения битума на ОАО «Сургутнефтегаз»

Автоматизация теплового пункта гражданского здания

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей