| Похожие рефераты | Скачать .docx |

Курсовая работа: Расчет кожухотрубного теплообменника

1. Тепловой расчет

Цель теплового расчета – определение необходимой площади теплопередающей поверхности, соответствующей при заданных температурах оптимальным гидродинамическим условиям процесса и выбор стандартизованного теплообменника [1].

Из основного уравнения теплопередачи:

![]() , (1)

, (1)

где F – площадь теплопередающей поверхности, м2 ;

Q – тепловая нагрузка аппарата, Вт;

K – коэффициент теплопередачи, ![]() ;

;

![]() – средний температурный напор, К.

– средний температурный напор, К.

1.1 Определение тепловой нагрузки аппарата

В рассматриваемой задаче нагревание воды осуществляется в горизонтальном теплообменнике теплотой конденсирующего пара, поэтому тепловую нагрузку определим по формуле [6]:

![]() , (2)

, (2)

где Gхол

– массовый расход воды, кг/с, ![]() ;

;

Схол – средняя удельная теплоемкость воды, Дж/(кг×К);

Тк , Тн – конечная и начальная температуры воды, К;

![]() – коэффициент, учитывающий потери теплоты в окружающую среду при нагревании,

– коэффициент, учитывающий потери теплоты в окружающую среду при нагревании, ![]() = 1,05.

= 1,05.

Средняя температура воды:

![]() 0

С ,

0

С ,

Этому значению температуры соответствует

![]()

![]() .

.

Тогда

![]() Вт,

Вт,

с учетом потери

![]() Вт.

Вт.

1.2 Определение расхода пара и температуры его насыщения

Расход пара определим из уравнения:

![]() , (3)

, (3)

где D – расход пара, кг/с;

r – скрытая теплота конденсации пара, Дж/кг.

По [2, прил. LVII] при Рп = 0,3 МПа, r = 2171×103 Дж/кг, Тк = 133 0 С.

Из формулы (3) следует, что

![]() кг/с.

кг/с.

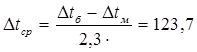

1.3 Расчет температурного режима теплообменника

Цель расчета – определение средней разности температур ![]() и средних температур теплоносителей tср1

и tср2

. Для определения среднего температурного напора составим схему движения теплоносителей.

и средних температур теплоносителей tср1

и tср2

. Для определения среднего температурного напора составим схему движения теплоносителей.

Тн = 191,7 0 С Пар Тк = 191,7 0 С

tк = 96 0 С Вода tн = 40 0 С

![]() 0

С

0

С ![]() 0

С

0

С

Так как

![]() , то

, то  0

С.

0

С.

Температура пара в процессе конденсации не изменяется, поэтому tср1

= Тп

= 191,7 0

С, а средняя температура воды : tср 2

= tср 1

-![]() tср

= 191,7-123,7=68 0

С.

tср

= 191,7-123,7=68 0

С.

1.4 Выбор теплофизических характеристик теплоносителей

Теплофизические свойства теплоносителей определяем при их средних температурах и заносим в таблицу 1.

Таблица 1 Теплофизические свойства теплоносителей

1.5 Ориентировочный расчет площади поверхности аппарата. Выбор конструкции аппарата

Ориентировочным расчетом называется расчет площади теплопередающей поверхности по ориентировочному значению коэффициента теплопередачи К, выбираемому из [1, табл. 1.3]. Принимаем К= 800 Вт/(м2 ×К), поскольку теплота передаётся от конденсирующего пара к воде, тогда ориентировочное значение площади аппарата по формуле (1)

![]() м2

.

м2

.

Так как в аппарате горячим теплоносителем является пар, то для обеспечения высокой интенсивности теплообмена со стороны воды, необходимо обеспечить турбулентный режим движения и скорость течения воды в трубках аппарата. Принимаем число Рейнольдса Re = 12000.

Для изготовления теплообменника выберем трубы стальные бесшовные диаметром 25х2 мм.

Необходимое число труб в аппарате n, обеспечивающее такую скорость, определим из уравнения:

![]() , (4)

, (4)

где n – количество труб в аппарате, шт.;

d – внутренний диаметр труб, м;

G – массовый расход воды, кг/с;

![]() - динамическая вязкость, Па·с;

- динамическая вязкость, Па·с;

Re – число Рейнольдса.

Из формулы (4):

![]() шт.

шт.

Такому числу труб n = 39 шт. и площади поверхности аппарата F = 18,3 м2 по [1, табл. 1.8] ГОСТ 15118-79 и ГОСТ 15122-79 наиболее полно отвечает кожухотрубчатый двухходовой теплообменник диаметром 325 мм, с числом труб 28 в одном ходе, длиной теплообменных труб 4000 мм и площадью поверхности F = 17,5 м2 .

Проверим скорость движения воды в трубах аппарата:

![]() м/с.

м/с.

Значение скорости находится в рекомендуемых пределах, поэтому выбор конструкции аппарата закончен.

1.6 Приближенный расчет коэффициентов теплоотдачи и коэффициента теплопередачи

Приближенным расчетом называется расчет коэффициентов ![]() и К по формулам, не учитывающим влияние температуры стенки теплопередающей поверхности на интенсивность теплоотдачи [1].

и К по формулам, не учитывающим влияние температуры стенки теплопередающей поверхности на интенсивность теплоотдачи [1].

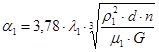

Коэффициент теплоотдачи при конденсации водяного пара на пучке вертикальных труб без учета температуры стенки рассчитывается по формуле [1, с. 24]:

, (5)

, (5)

где G – массовый расход конденсирующегося пара, G = 6,24·10-1 кг/с;

n – число труб в аппарате с наружным диаметром d, шт;

![]() – теплопроводность, плотность и вязкость конденсата при температуре конденсации.

– теплопроводность, плотность и вязкость конденсата при температуре конденсации.

По формуле (5)

![]() .

.

Режим движения воды в трубках аппарата:

![]() – турбулентный, так как Re>104

.

– турбулентный, так как Re>104

.

Для расчета процесса теплоотдачи в закрытых каналах при турбулентном режиме движения и умеренных числах Прандтля (Рr< 80) рекомендуется уравнение [1, с. 23]:

![]() , (6)

, (6)

где ![]() – критерий Нуссельта;

– критерий Нуссельта;

![]() – критерий Рейнольдса;

– критерий Рейнольдса;

![]() – критерий Прандтля;

– критерий Прандтля;

![]() – отношение, учитывающее влияние направления теплового потока (нагревание или охлаждение) на интенсивность теплоотдачи.

– отношение, учитывающее влияние направления теплового потока (нагревание или охлаждение) на интенсивность теплоотдачи.

Отношение ![]() принимаем равным 1, тогда по формуле (6):

принимаем равным 1, тогда по формуле (6):

![]() , а

, а

![]() .

.

Принимаем тепловую проводимость загрязнений со стороны греющего пара [2, табл. ХХХI]:

![]() ,

,

а со стороны воды [2, табл. ХХХI]:

![]() ,

,

![]() ,

,

![]() .

.

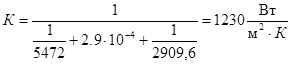

Тогда

Или

![]() ,

,

где ![]() – сумма термических сопротивлений всех слоев, из которых состоит стенка, включая слои загрязнений.

– сумма термических сопротивлений всех слоев, из которых состоит стенка, включая слои загрязнений.

Так как теплообменная трубка тонкостенная (dвн

> ![]() ), то для расчета коэффициента теплопередачи применяют формулу для плоской стенки

), то для расчета коэффициента теплопередачи применяют формулу для плоской стенки

, (7)

, (7)

где ![]() – коэффициенты теплопередачи со стороны пара и воды,

– коэффициенты теплопередачи со стороны пара и воды,

![]() ;

;

![]() – сумма термических сопротивлений.

– сумма термических сопротивлений.

По формуле (7)

.

.

Расчетная площадь поверхности теплообмена по формуле (1):

![]() м2

.

м2

.

Площадь поверхности теплообмена выбранного теплообменного аппарата F=17,5 м2 , что отвечает требуемой поверхности, т.е. для выполнения уточненного расчета оставляем ранее выбранный в ориентировочном расчете аппарат.

1.7 Уточненный расчет коэффициентов теплоотдачи. Окончательный выбор теплообменного аппарата

Уточненным называется расчет коэффициентов теплоотдачи с учетом температуры стенки.

Расчет температуры стенки ведем методом последовательных приближений.

Первое приближение.

Задаемся значением температуры стенки со стороны пара, равным ![]() = 1000

С.

= 1000

С.

Расчет коэффициента теплоотдачи при конденсации пара с учетом температуры стенки на пучке вертикальных труб будем вести по формуле [1, с. 24]:

, (8)

, (8)

где ![]() ,

,![]() ,

,![]() ,

,![]() - плотность, теплопроводность, удельная теплота конденсации, динамическая вязкость пленки при

- плотность, теплопроводность, удельная теплота конденсации, динамическая вязкость пленки при![]() ;

; ![]() - разность температур стенки и конденсирующегося пара;

- разность температур стенки и конденсирующегося пара;

![]() - длина труб.

- длина труб.

Температура пленки: ![]() 0

С.

0

С.

Для ![]() = 16,5 0

С:

= 16,5 0

С:

![]() = 59,06·10-2

Вт/(м·К);

= 59,06·10-2

Вт/(м·К);

![]() = 998,7 кг/м3;

= 998,7 кг/м3;

![]() = 2460,85 ·103

Дж/кг;

= 2460,85 ·103

Дж/кг; ![]() = 1108 ·10-6

Па·с.

= 1108 ·10-6

Па·с.

По формуле (8):

Вт/(м2

·К).

Вт/(м2

·К).

Удельная тепловая нагрузка со стороны пара:

![]()

Рассчитываем температуру стенки со стороны воды [1, с.16]:

![]() , (9)

, (9)

По формуле (9):

![]() 0

С.

0

С.

При этой температуре для воды [2, табл. ХXXIX]

(Рrст2 )І = 2,48.

С учетом температуры стенки

;

;

![]() .

.

Удельная тепловая нагрузка со стороны воды:

![]()

Сравнивая (q1 )I с (q2 )I , приходим к выводу, что 91571,5>>52088, поэтому расчет температуры стенки продолжаем, задаваясь другим значением температуры стенки со стороны пара.

Второе приближение

Задаемся температурой стенки со стороны пара (tст1 )II = 105 0 С.

Температура пленки: ![]() 0

С, тогда

0

С, тогда ![]() = 133-105 = 28 0

С

= 133-105 = 28 0

С

Для ![]() = 14 0

С:

= 14 0

С:

![]() = 58,46·10-2

Вт/(м·К);

= 58,46·10-2

Вт/(м·К);

![]() = 999,2 кг/м3;

= 999,2 кг/м3;

![]() = 2467,6 ·103

Дж/кг;

= 2467,6 ·103

Дж/кг;

![]() = 1186 ·10-6

Па·с.

= 1186 ·10-6

Па·с.

По формуле (7):

Вт/(м2

·К).

Вт/(м2

·К).

Удельная тепловая нагрузка со стороны пара:

![]()

Рассчитываем температуру стенки со стороны воды по формуле (9):

![]() 0

С.

0

С.

При этой температуре для воды [2, табл. ХXXIX]

(Рrст2 ) = 2,158.

С учетом температуры стенки:

;

;

![]() .

.

Удельная тепловая нагрузка со стороны воды:

![]()

И во втором приближении разница между (q1 )ІІ и (q2 )II более 5%

![]()

Расчет продолжаем, определяя tст1 графически по пересечению линий q1 =f(tст1 ) и q2 =f(tст2 )

По найденному графически температуре (tст1 )ІІІ =104,15С выполняем третий, проверочный расчет.

Температура пленки: ![]() 0

С, тогда

0

С, тогда ![]() = 133-104,5 = 28,85 0

С

= 133-104,5 = 28,85 0

С

Для ![]() = 14,425 0

С:

= 14,425 0

С:

![]() = 58,56·10-2

Вт/(м·К);

= 58,56·10-2

Вт/(м·К);

![]() = 999,15 кг/м3

;

= 999,15 кг/м3

;

![]() = 2466·103

Дж/кг;

= 2466·103

Дж/кг;

![]() = 1173 ·10-6

Па·с.

= 1173 ·10-6

Па·с.

По формуле (7):

Вт/(м2

·К).

Вт/(м2

·К).

Удельная тепловая нагрузка со стороны пара:

![]()

Рассчитываем температуру стенки со стороны воды по формуле (9):

![]() 0

С.

0

С.

При этой температуре для воды [2, табл. ХXXIX]

(Рrст2 )= 2,1.

С учетом температуры стенки:

;

;

![]() .

.

Удельная тепловая нагрузка со стороны воды:

![]()

Сравнивая (q1 )III с (q2 )ІІІ , приходим к выводу, что отклонение

![]()

т.е. не превышает 5%, поэтому расчет можем считать законченным.

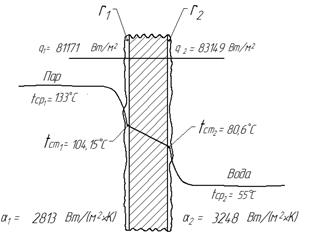

Удельные тепловые потоки по обе стороны стенки равны (рис.2)

Рис. 2 Схема процесса теплопередачи

По формуле (7) коэффициент теплопередачи:

.

.

Площадь поверхности аппарата определяем по формуле (1):

![]() м2

,

м2

,

По [1, табл. 1.8] ГОСТ 15122-79 окончательно выбираем двухходовой аппарат диаметром d=325 мм, с числом труб n = 56 шт, с длиной теплообменных труб L = 4000 мм и F = 17,5 м2 .

1.8 Обозначение теплообменного аппарата

1) Диаметр кожуха D = 325 мм по [1, с. 29] ГОСТ 9617-76.

2) Тип аппарата ТНВ – теплообменник с неподвижными трубными решётками вертикальный.

3) Условное давление в трубах и кожухе – 0,3 МПа.

4) Исполнение по материалу – М1 .

5) Исполнение по температурному пределу – 0 – обыкновенное.

6) Диаметр трубы d= 25 мм.

7) Состояние поставки наружной трубы – Г – гладкая.

8) Длина труб L= 4,0 м.

9) Схема размещения труб – Ш – по вершинам равносторонних треугольников.

10) Число ходов – 2.

Группа исполнения – А.

Теплообменник ![]() гр. А ГОСТ 15122-79.

гр. А ГОСТ 15122-79.

Рис. 3. Вертикальный двухходовой кожухотрубчатый теплообменник

1-кожух; 2-трубная решетка; 3-трубка, 4-крышка, 5-распределительнаякамера

2. Конструктивный расчет

Цель конструктивного расчета теплообменных аппаратов с трубчатой поверхностью теплообмена – расчет диаметров штуцеров и выбор конструкционных материалов для изготовления аппаратов, трубных решеток, способ размещения и крепления в них теплообменных трубок и трубных решеток к кожуху; конструктивной схемы поперечных перегородок и расстояния между ними; распределительных камер, крышек и днищ аппарата; фланцев, прокладок и крепежных элементов; конструкций компенсирующего устройства, воздушников, отбойных щитков, опор и т.п [1, стр.42].

2.1 Выбор конструкционных материалов для изготовления аппарата

Материал выбирают по рабочим условиям в аппарате: температуре, давлениям, химическим свойствам теплоносителей и др. При выборе материала пользуемся рекомендациями [1, табл. 2.2] и ГОСТ 15199-79, 15120-79, 15121-79, в которых указаны материалы основных деталей в зависимости от группы материального исполнения.

Группа материального исполнения – М1 . Материал: кожуха – В Ст3сп5 ГОСТ 14637-79; распределительной камеры и крышки – В Ст3сп5 ГОСТ 14637-89; трубы – сталь 10 ГОСТ 8733-87 [1, табл. 2.2].

2.2 Выбор трубных решеток, способ размещения и крепления в них теплообменных труб и трубных решеток к кожуху

Трубные решетки изготавливаются обычно цельными, вырезкой из листа. Для надежного крепления трубок в трубной решетки её толщина Sр( min ) (в мм) должна быть не менее [1, с. 45]

![]() , (11)

, (11)

где с – прибавка для стальных трубных решеток, мм, с = 5 мм;

dн – наружный диаметр теплообменных трубок, мм, dн = 25 мм.

По формуле (11):

![]() мм.

мм.

Толщину трубной решетки выбираем в зависимости от диаметра кожуха аппарата и уловного давления в аппарате [1, табл. 2.3]:

Sр = 27 мм.

Размещение отверстий в трубных решетках, их шаг регламентируется для всех теплообменников ГОСТ 9929-82.

По [1, с. 46] определяем шаг при размещении труб по вершинам равносторонних треугольников: при dн = 25 мм, t = 32 мм; отверстия под трубы в трубных решетках и перегородках размещают в соответствии с ГОСТ 15118-79 [1, табл. 2.6].

Размещение отверстий в трубных решетках выбранного аппарата показано на рис. 3.

Рис. 4 Размещение отверстий в трубных решетках

Основные размеры для размещения отверстий под трубы 25 х 2 мм в трубных решетках выбираем по [1, табл. 2.7], диаметр предельной окружности, за которой не располагают отверстия под трубы:

D0 = 287 мм,

2R = 281 мм,

Число отверстий под трубы в трубных решетках и перегородках по рядам:

0 ряд – 6

1 ряд – 9

2 ряд – 8

3 ряд – 7

4 ряд – 4

Общее число труб в решетке – 56 шт.

Отверстия в трубных решетках выполняем гладкими. По ГОСТ 15118-79 под трубы с наружным диаметром 25 мм установлен диаметр 25,5 мм.

Крепление труб в трубной решетке должно быть прочным, герметичным и обеспечивать их легкую замену. Применяем для крепления труб способ развальцовки с последующей отбортовкой (рис. 4).

Рис.5 Крепление труб в трубной решетке развальцовкой споследующей отбортовкой

Конец трубы, вставленной с минимальным зазором в отверстие трубной решетки, расширяется изнутри раскаткой роликами специального инструмента, называемого вальцовкой.

По [1, табл. 2.8] в соответствии с ГОСТ 26291-94 принимаем минимальную толщину стенки корпуса S = 6 мм.

2.3 Выбор конструктивной схемы поперечных перегородок и расстояния между ними. Отбойники

Применяем внутренние поперечные перегородки с диаметрально чередующимся в них сегментными средами для поддержания расстояния между трубами (рис. 6).

Рис.6 Конструктивная схема поперечных перегородок

Диаметр отверстий для труб в перегородках 28 мм [1. с. 57]. Номинальный диаметр поперечных перегородок Dп =310 мм [1. с.58].

Неподвижные трубные решетки занимают место во впадинах фланцев корпуса и крышек (рис. 7).

Рис. 7 Узел крепления неподвижной трубной решетки: 1 – решетка трубная; 2 – фланец; 3 – прокладка;4 – трубка теплообменная; 5 – кожух; 6 – крышка.

Для того чтобы теплообменники лучше работали, необходимо обеспечить минимальный зазор между корпусом и перегородкой. Номинальный диаметр Dп поперечных перегородок принимают в зависимости от внутреннего диаметра аппарата [1, с. 58]: Dп = 310 мм при D=315 мм. Максимальное расстояние между перегородками принимаем по [1, с. 58] равным 800 мм, а минимальная толщина перегородок [1, с. 59] 8 мм.

Взаимное расположение поперечных перегородок фиксируют несколькими стяжками между ними. Стяжки придают пучку жесткость и дополнительную прочность, обеспечивают удобства его сборки. Они представляют собой тяги из круглого прутка, пропущенные через отверстия перегородок и трубных решеток. В промежутке между перегородками надеты распорные трубки. Число стяжек принимаем в зависимости от диаметра аппарата [1, с. 59]:

диаметр стяжек – 12 мм,

число стяжек – 4.

При входе среды (пара) в межтрубное пространство теплообменника часто устанавливают отбойник, который защищает от местного износа трубы, расположенные против входного штуцера (рис. 7).

Рис. 8 Схема размещения отбойника

Отбойник выполняют в виде круглой пластины. Его размер должен быть не меньше внутреннего диаметра штуцера D1 , т.е. [1, с. 59].

![]() ¸20),

¸20),

D = 200+15=215 мм.

Отбойник не должен создавать излишнее гидравлическое сопротивление, поэтому расстояние от внутренней поверхности корпуса до отбойника должно быть [1, с. 59]:

![]() ,

, ![]() мм.

мм.

2.4 Выбор крышек и днищ аппарата

Крышки и днища теплообменных аппаратов выбираем в зависимости от диаметра кожуха. Наиболее распространенной формой днищ и крышек является эллиптическая форма с отбортовкой на цилиндр (рис. 8).

Рис. 9 Днище эллиптическое с отбортовкой

По [3, табл. 16.1] выбираем размеры днища эллиптического отбортованного стального диаметром 800 мм:

Sd = 6 мм, Нd = 81 мм, hу = 25 мм.

Днище 325 х 6-25 ГОСТ 481-58 [3, табл. 16.1].

Выбранное днище используем для изготовления входной и выходной крышек аппарата.

Марка стали – 09 Г 2 С [3, табл. 16.1].

2.5 Расчет диаметров штуцеров, выбор фланцев, прокладок и крепежных элементов

Присоединение трубопроводов к теплообменным аппаратам бывает разъемным и неразъемным. Разъемное присоединение труб осуществляется при помощи фланцевых резьбовых штуцеров. При диаметре трубопроводов более 10 мм применяют фланцевые штуцеры.

Диаметр штуцера зависит от расхода и скорости теплоносителя [1, с. 64]:

![]() , (12)

, (12)

где V – объемный расход теплоносителя, м3 /с;

![]() – скорость движения теплоносителя в штуцере, м/с;

– скорость движения теплоносителя в штуцере, м/с;

S – площадь поперечного сечения штуцера, м2

, ![]() .

.

Скорости движения теплоносителей в штуцерах выбирают по [1, табл. 1.4], принимая их несколько большими, чем в аппарате.

Диаметр штуцера:

![]() , (13)

, (13)

Диаметр штуцеров для входа и выхода воды рассчитываем по уравнению (13), принимая скорость движения воды в штуцерах равной 2,0 м/с.

м.

м.

Принимаем dш = 50 мм.

Диаметр штуцеров для насыщенного водяного пара и конденсата, расход которых D = 6,24·10-1 кг/с.

Тогда объемный расход пара:

![]() м3

/с,

м3

/с,

а конденсата:

![]() м3

/с.

м3

/с.

Тогда, принимая скорость пара в штуцере ![]() м/с, получаем:

м/с, получаем:

![]() м.

м.

Принимаем dп = 100 мм.

Скорость конденсата в штуцере ![]() м/с, тогда

м/с, тогда

м.

м.

Принимаем dк = 32 мм.

Принимаем штуцера со стальными плоскими приварными фланцами с соединительным выступом (тип 1 – рис. 10).

Рис. 10 Фланец для штуцеров

Выбираем по Dу и ру = 0,6 МПа [3, табл. 21.9].

Основные размеры фланцев:

· фланцы штуцеров для ввода и вывода воды – Фланец 50-3 ГОСТ 1255-67: Dу = 50 мм, Dб =110 мм, Dф = 140 мм, h = 13 мм, z = 4 шт, dб =12мм;

· фланец штуцера для ввода водяного пара – Фланец 100-3 ГОСТ 1255-67: Dу =100 мм, Dб = 170 мм, Dф = 205 мм, z = 4 шт, h = 15 мм, dб = 16 мм;

· фланец штуцера для вывода конденсата – Фланец 30-3 ГОСТ 1255-67: Dу =32 мм, Dб = 90мм, Dф = 120 мм, h = 15 мм, z = 4 шт, dб = 18 мм.

Для присоединения крышек к корпусу аппарата используем тип 2 диаметром 325 мм (рис. 10).

Рис. 11 Фланец для аппарата

По [3, табл. 21.9] выбираем основные размеры фланцев для аппарата: фланец I-325-3 ГОСТ 1235-67: Dб = 395 мм, Dф = 435 мм, h = 20 мм, dб = 20 мм, z = 12т; прокладка – паронит ГОСТ 481-80.

2.6 Проверка необходимости установки компенсирующего устройства

Жесткое крепление трубных решёток к корпусу аппарата и труб в трубной решетке обуславливает возникновение температурных усилий в трубах и корпусе (кожухе) при различных температурах их направления и может привести к нарушению развальцовки труб в решетках, продольному изгибу труб и другим неблагоприятным явлениям.

В случае если трубы нагреваются сильнее, чем кожух, они становятся длиннее кожуха и давят на трубные решетки, стремясь удлинить и сам корпус (кожух). Если напряжения, возникающие при этом в материале трубок и кожуха, превышают допустимые, то появляется необходимость установки компенсирующего устройства (линзы, плавающей головки и т.п.).

По данным [1 табл.1.7] допускаемая разность температур кожуха и труб (не требующая установки компенсирующего устройства) при давлении Рy

![]() 1,6 МПа составляет 60 о

С.

1,6 МПа составляет 60 о

С.

Для рассматриваемого теплообменного аппарата температура стенки трубок

![]() 0

С.

0

С.

(см. подраздел 1.7), а минимальная температура кожуха может быть принята равной температуре пара, т.е. tст (к) = 133 о С.

Разность температур кожуха и трубок

![]() 0

С,

0

С,

следовательно, установка компенсирующего устройства не требуется.

2.7 Опоры аппарата

Химические аппараты устанавливают на фундаменты или специальные несущие конструкции при помощи опор. Тип опоры выбирают в зависимости от конструкции оборудования, нагрузки и способа установки. При установке вертикальных аппаратов широко применяются лапы на полу или на фундаментах. При наличии нижних опор аппарат устанавливают на три или четыре точки, при подвеске между перекрытиями – на три лапы и более.

Расчетную нагрузку, воспринимаемую опорой аппарата, определяют по максимальной силе тяжести его в условиях эксплуатации или гидравлического испытания (при заполнении аппарата водой) с учетом возможных дополнительных внешних нагрузок от силы тяжести трубопроводов, арматуры и т. д. Вес аппарата (с жидкостью) делится на число "лап", и по допустимой нагрузке на опору выбирают ее основные размеры по [1, табл. 2.13].

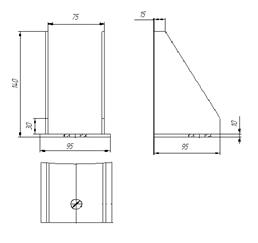

Принимаем число лап равным 3, а допустимую нагрузку равную 4000 Н.По [1, табл. 2.13] выбираем основные размеры опор вертикального аппарата при допустимой нагрузке 4000 Н: a=75 мм, a1 =95 мм, b=95 мм, с=20 мм, c1 =50 мм, h=140 мм, h1 =10 мм, S1 =5 мм, k=15 мм, k1 =25 мм, d=12 мм.

Рис. 12 Опора вертикального аппарата

3. Гидравлический расчет

Цель гидравлического расчета – определение величины сопротивлений различных участков трубопроводов и теплообменника и подбор насоса, обеспечивающего заданную подачу и рассчитанный напор при перекачке воды.

Теплоносители должны подаваться в теплообменный аппарат под некоторым избыточным давлением для того, чтобы преодолеть гидравлическое сопротивление аппарата и системы технологических трубопроводов за аппаратом, переместить теплоноситель из одной точки пространства в другую (например, поднять его) и иметь возможность сообщить ему дополнительную скорость. При этом теплоноситель должен обладать достаточной энергией в заданной точке технологической схемы.

Потери энергии жидкостью и газами при их движении, обусловленные внутренним трением, определяют величину гидравлического сопротиления [1, с. 79].

3.1 Расчет гидравлических сопротивлений трубопроводов и аппаратов, включенных в них

Теплообменные аппараты включаются в трубопроводы, входящие в состав насосных установок, образующих технологические схемы различных пищевых или химических отраслей промышленности. Расчету принадлежит схема насосной установки, предлагаемая в задании на проектировании.

Различают два вида гидравлических сопротивлений (потерь напора): сопротивление трения и местные сопротивления:![]() и

и ![]() . Для расчета потерь напора по длине пользуются формулой Дарси-Вейсбаха [2]:

. Для расчета потерь напора по длине пользуются формулой Дарси-Вейсбаха [2]:

![]() ,

,

где ![]() - гидравлический коэффициент трения;

- гидравлический коэффициент трения;

![]() - длина трубопровода, по которому протекает теплоноситель, м;

- длина трубопровода, по которому протекает теплоноситель, м;

d – диаметр трубопровода, м;

![]() - скоростной напор,м.

- скоростной напор,м.

Для расчета потерь напора в местных сопротивлениях применяют формулу Вейсбаха:

![]() ,

,

где ![]() - коэффициент местных сопротивлений;

- коэффициент местных сопротивлений;

![]() - скоростной напор за местным сопротивлением.

- скоростной напор за местным сопротивлением.

3.1.1 Разбивка трубопровода насосной установки на участки:

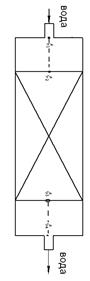

Гидравлическому расчету подлежит схема, представленная на рис. 12.

Рис. 12 – Схема насосной установки

1 –емкость; 2 – насос; 3 – теплообменник; 5 – стерилизуемый аппарат.

Трубопровод состоит из всасывающей и напорной линий. Всасывающая линия – трубопровод от нижней части емкости до насоса. Напорная линия – участок трубопровода от насоса до теплообменника, теплообменник 3, участок от теплообменника 3 до стерилизуемого аппарата 4.

3.1.2 Определение геометрических характеристик участков трубопровода, скоростей и режимов движения в них теплоносителя

Диаметры всасывающего и напорного трубопроводов определим из уравнения расхода (12), принимая по [1, табл. 1.4] скорость во всасывающем трубопроводе ![]() м/с, а в напорном –

м/с, а в напорном – ![]() м/с.

м/с.

м.

м.

По ГОСТ 8732-78 [4, таб. 2.34] выбираем трубу для всасывающего трубопровода диаметром 70 мм.

Скорость движения воды на всасывающем участке трубопровода:

![]() м/с,

м/с,

а режим движения

![]() – турбулентный, так как Re>104

[6, с.43].

– турбулентный, так как Re>104

[6, с.43].

где ![]() м2

/с – кинематический коэффициент вязкости при t=140

С.

м2

/с – кинематический коэффициент вязкости при t=140

С.

м

м

По ГОСТ 8732-78 [4,таб. 2.34] выбираем трубу для напорного трубопровода диаметром 50 мм.

Скорость движения воды на напорном участке трубопровода

![]() м/с.

м/с.

Режим движения воды на напорном участке трубопровода от насоса до теплообменника

![]() – турбулентный, так как Re>104

[6, с. 43].

– турбулентный, так как Re>104

[6, с. 43].

Режим движения воды на напорном замкнутом участке трубопровода, включающего теплообменник и стерилизуемый аппарат.

![]() - турбулентный, так как Re>104

,

- турбулентный, так как Re>104

,

где ![]() м2

/с - кинематическая вязкость воды при t = 92°С

м2

/с - кинематическая вязкость воды при t = 92°С

3.1.3 Расчет сопротивлений трубопроводов и аппаратов, включенных в них

Всасывающий участок трубопровода

При турбулентном режиме движения гидравлический коэффициент трения ![]() может зависеть и от числа Рейнольдса, и от величины шероховатости трубы.

может зависеть и от числа Рейнольдса, и от величины шероховатости трубы.

Рассчитаем гидравлический коэффициент трения ![]() для гидравлически гладких труб по формуле Блазиуса:

для гидравлически гладких труб по формуле Блазиуса:

![]() . (14)

. (14)

![]() .

.

Проверим трубу на шероховатость, рассчитав толщину вязкого подслоя ![]() и сравнив ее с величиной абсолютной шероховатости стальной бесшовной новой трубы:

и сравнив ее с величиной абсолютной шероховатости стальной бесшовной новой трубы: ![]() ,

,

м,

м,

![]() , значит, труба гидравлически гладкая и

, значит, труба гидравлически гладкая и ![]() . На всех остальных участках трубопровода будем считать трубы гидравлически гладкими.

. На всех остальных участках трубопровода будем считать трубы гидравлически гладкими.

По формуле Дарси-Вейсбаха

![]() , (15)

, (15)

![]() м.

м.

Согласно схеме насосной установки (рис. 12) на всасывающей линии имеются следующие местные сопротивления: два плавных поворота на 90![]() –

– ![]() ,[1, табл. 3.3]. Следовательно,

,[1, табл. 3.3]. Следовательно, ![]() , а по формуле Вейсбаха:

, а по формуле Вейсбаха:

![]() , (16)

, (16)

где ![]() – коэффициент местных сопротивлений;

– коэффициент местных сопротивлений;

![]() – скоростной напор за местным сопротивлением.

– скоростной напор за местным сопротивлением.

![]() м.

м.

Суммарные потери напора на всасывающем участке трубопровода:

![]() м.

м.

Участок напорного трубопровода от насоса до теплообменника

![]()

![]() м.

м.

Согласно расчетной схеме (рис. 12) на напорном участке трубопровода от насоса до теплообменника имеется два местных сопротивления: два плавных поворота – ![]() [1, табл. 3.3].

[1, табл. 3.3].

Поэтому

![]() м.

м.

Суммарные потери напора на участке напорного трубопровода от насоса до теплообменника:

![]() м.

м.

Теплообменник

![]()

![]() м.

м.

Определим напор, теряемый в местных сопротивлениях теплообменника (рис. 13).

Рис. 13 – Коэффициенты местных сопротивлений теплообменника

Предварительно вычислим площади потока в различных участках.

1.Площадь поперечного сечения штуцера:

![]() м2

;

м2

;

2. Площадь поперечного сечения крышки (свободного сечения аппарата)

![]() м2

;

м2

;

3. Площадь поперечного сечения 56 труб теплообменника:

![]() м2

.

м2

.

Скорости и скоростные напоры в соответствующих сечениях:

![]() м/с;

м/с;

![]() м;

м;

![]() м/с;

м/с;

![]() м;

м;

![]() м/с;

м/с;

![]() м.

м.

Коэффициенты местных сопротивлений:

а) при входе потока через штуцер в крышку (внезапное расширение):

![]() ;

;

б) при входе потока из крышки в трубы (внезапное сужение):

![]() ;

;

в) при выходе потока из труб в крышку (внезапное расширение):

![]() ;

;

г) при входе потока из крышки в штуцер (внезапное сужение):

![]() .

.

Вычисляем потери напора в местных сопротивлениях:

а) при входе потока через штуцер:

![]() м;

м;

б) при входе потока из крышки в трубы первого хода аппарата:

![]() м;

м;

в) при выходе потока из труб в крышку:

![]() м;

м;

г) при выходе потока из крышки через штуцер:

![]() м;

м;

д) при повороте из одного хода в другой на 180° (![]() =2,5):

=2,5):

![]() м.

м.

Суммарные потери напора в местных сопротивлениях теплообменника:

Общие потери напора (по длине и в местных сопротивлениях теплообменника):

![]() м.

м.

Диаметр напорного трубопровода dн = 0,05 м совпадает с диаметрами штуцеров dш = 0,05 м, следовательно при входе и выходе из теплообменника потерь напора не будет .

Участок напорного трубопровода от теплообменника до стерилизуемого аппарата

![]() .

.

![]() м.

м.

Участок напорного трубопровода от теплообменника до стерилизуемого аппарата включает следующие местные сопротивления: 6 плавных поворот на 900

![]() . Тогда сумма коэффициентов местного сопротивления

. Тогда сумма коэффициентов местного сопротивления ![]() .

.

![]() м.

м.

![]() м.

м.

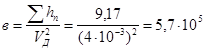

Суммарные потери напора в насосной установке (сети)

![]() м

м

3.2 Определение требуемого напора насоса

Требуемый напор насоса определяем по формуле:

![]() , (17)

, (17)

где Н=8м– высота подъёма жидкости в насосной установке (от насоса), м,

hвс – высота всасывания насоса, hвс = 0,5 м;

Рк – давление в стерилизуемом аппарате , Рк = 0,55 МПа;

Рат – атмосферное давление, Рат = 9,81×104 Па;

![]() – суммарные потери напора в сети,

– суммарные потери напора в сети, ![]() = 9,17 м.

= 9,17 м.

По формуле (17):

![]() м.

м.

3.3 Выбор типа и марки насоса по расчетному напору и заданной подаче

По полю характеристик V – Н насосов для чистой воды [8, c. 328] по заданной подаче V = 4×10-3 м3 /с (14,4 м3 /ч) к рассчитанному требуемому напору Нтр =64,4 м выбираем насос по ГОСТ 22247-96: К 290/18б-У2, n=1450 об/мин.

3.4 Построение характеристик насоса и трубопровода. Определение рабочей точки насоса

По каталогу насоса для химических производств [6] строим рабочие характеристики выбранного насоса – зависимости Н = f(V), N = f(V), h = f(V).

Для построения характеристики трубопровода рассмотрим его уравнение (17).

Первые два слагаемых уравнения являются величиной постоянной и определяют собой статистический напор, тогда

![]() ,

,

где ![]() м.

м.

Так как трубопровод эксплуатируется в квадратичной зоне сопротивлений (Re >105 ), то зависимость потерь напора в трубопроводе от изменения скоростей носит квадратичный характер, т.е.

![]() , (18)

, (18)

где в – коэффициент пропорциональности, определяемый по координатам т. А, лежащей на этой кривой.

Н = f(V), η=f(V)

Для этой точки имеются:

![]() м3

/с – (по заданию);

м3

/с – (по заданию);

НД = Нтр = 64,4м

![]() м.

м.

Отсюда

.

.

Уравнение кривой сопротивления трубопровода, выражающее собой потребные напоры насоса при подаче различных расходов по заданному трубопроводу

![]()

Задаваясь различными значениями расходов V, рассчитываем соответствующие им значения Нтр = f(V).

Результаты расчета сводим в таблицу 2.

Таблица 2 Характеристики трубопровода

| V | Нст , м | |||

| м3 /с | м3 /ч | |||

| 0 | 0 | 55,3 | 0 | 55,3 |

| 0,0011 | 4 | 0,69 | 55,99 | |

| 0,0016 | 6 | 1,46 | 56,76 | |

| 0,0022 | 8 | 2,76 | 58,06 | |

| 0,0028 | 10 | 4,47 | 59,77 | |

| 0,0039 | 14 | 8,67 | 63,97 | |

| 0,0044 | 16 | 11,03 | 66,33 | |

| 0,0050 | 18 | 14,25 | 69,55 | |

| 0,0055 | 20 | 17,24 | 72,54 | |

По данным таблицы 2 строим характеристику трубопровода Нтр = f(V), отложив на оси ординат величину Нст =55,3 м.

Точка пересечения характеристик насоса и трубопровода определяет рабочую точку А. Координаты рабочей точки:

VА

= 16 м3

/ч = 0,0044 м3

/с; Н = 66 м; ![]() %;

%;

Ne

=![]() кВт.

кВт.

Так как VА = 16 м3 /ч больше заданной подачи VА =14,4 м3 /ч, то необходимо отрегулировать работу насоса на сеть одним из способов: прикрытием задвижки на напорной линии (дросселирование); уменьшением частоты вращения вала рабочего колеса насоса; обрезкой рабочего колеса.

Заключение

Расчет курсового проекта состоит из трех основных расчетов: теплового, конструктивного и гидравлического.

В тепловом расчете определили необходимую площадь теплопередающей поверхности, в нашем случае F = 17,5 м2

, которая соответствует заданной температуре и оптимальным гидродинамическим условиям процесса. По полученным расчетным путем данным выбрали теплообменник ![]() гр. А ГОСТ 15122-79.

гр. А ГОСТ 15122-79.

В конструктивном расчете произвели расчет диаметров штуцеров, выбрали конструкционные материалы для изготовления аппаратов, трубных решеток, способ размещения и крепления в них теплообменных трубок и трубных решеток к кожуху; конструктивную схему поперечных перегородок и расстояния между ними; распределительные камеры, крышки и днища аппарата; фланцы и прокладки.

В гидравлическом расчете выбрали необходимый насос по полученному требуемому напору, в нашем случае Hтр =64,4 м и заданная подача V=4·10-3 м3 /с (234 м3 /ч) выбираем насос CR 15-6, мощность которого 5,5 кВт, который обеспечивает заданную подачу и рассчитанный напор при перекачке воды.

Список использованных источников

1. Логинов А.В. Процессы и аппараты химических и пищевых производств (пособие по проектированию) / А.В. Логинов, Н.М. Подгорнова, И.Н. Болгова. – Воронеж: ВГТА, – 2003. – 264 с.

2. Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учеб. пособ. для студ. химико-технол. спец. вузов / К.Ф. Павлов, П.Г. Романков, А.А. Носков; Под ред. П.Г. Романкова. – 8-е изд., перераб. и доп. – Л.: Химия, 1976. – 552 с.

3. Лащинский А.А. Основы конструирования и расчета химической аппаратуры. Справочник / А.А. Лащинский, А.Р. Толчинский; Под ред. Н.Н. Логинова. – 2-е изд; перераб. и доп. – Л.: Машиностроение, 1970. – 753 с.

4. Ю.И. Дытнерский, Г.С. Борисов, В.П. Брыков. Основные процессы и аппараты химической технологии: пособие по проектированию / Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и допол. – М.: Химия, 1991. – 496 с.

5. Насосы и насосные установки пищевых предприятий: Учеб. пособие / А.В. Логинов, М.Н. Слюсарев, А.А. Смирных. – Воронеж: ВГТА, 2001. – 226 с.

6. А.Г Касаткин Основные процессы и аппараты химической технологии: Учебник для вузов.- 10-е изд., стереотипное, доработанное. Перепеч. С изд. 1973г.- М.: ООО ТИД "Альянс", 2004.-753с.

Похожие рефераты:

Фреоновая рассольная двухступенчатая холодильная установка

Пуск в работу питательного электронасоса после ремонта

Проект реконструкции цеха первичной переработки нефти и получения битума на ОАО «Сургутнефтегаз»

Продвижение прогрессивных систем энергосбережения в Украине в сегменте (ТН) тепловых насосов

Установки погружных центробежных насосов (УЭЦН)

Отчет о практике специальности Разработка и эксплуатация нефтегазовых месторождений

Установка для переработки отходов слюдопластового производства

Реконструкция теплообменника в цехе N2 ЗАО "Каустик" с целью повышения эффективности

Усовершенствование технологии установки висбрекинга

Техническое перевооружение цеха по ремонту насосно-компрессорных труб