| Скачать .docx |

Дипломная работа: Проектирование тепловой электростанции

Аннотация

В середине прошлого века в промышленно развитых странах начались разработки энергоблоков, рассчитанных на сверхкритические параметры пара, что было вызвано необходимостью снижения удельных расходов топлива. Вслед за советскими инженерами, которые в 1949 г. ввели в эксплуатацию первый в мире котел на давление 30 МПа, американские специалисты приступили к созданию и широкому распространению крупных энергетических котлов сверхкритического давления (СКД).

В начале 80-х годов интерес к энергоблокам на сверхкритическое давление в США заметно снизился. Это объясняется тем что, во-первых, опыт начального периода эксплуатации энергоблоков СКД с прямоточными котлами показал, что их коэффициент готовности несколько ниже, чем у энергоблоков рассчитанных на докритические параметры пара, и с барабанными котлами. Во-вторых, совершенствование технологии добычи угля позволило снизить цены на топливо. Конкурентоспособность энергоблоков уменьшилась, так как при их сооружении используются чрезвычайно дорогие аустенитные стали. Все это привело к тому, что в 90-е годы США утратили ведущие позиции в повышении параметров пара. Лидирующее положение заняли европейски страны и Япония. Для них характерны высокий технологический уровень в энергомашиностроении и дорогое импортируемое топливо.

Ситуация в США стала меняется только в последние годы. Среди причин, заставивших Американских энергетиков изменить свое отношение к разработке энергоблоков СКД, можно отметить следующие:

Анализ работы 162 американских энергоблоков СКД, выполненный специалистами ЕPRI, показал что после начального периода эксплуатации они по показателям надежности и готовности достигли энергоблоки докритических параметров пара; их экономичность в среднем оказалась на 3% выше по сравнению с энергоблоками на докритическое давление (16,5 МПа, 538/538°С); отсутствие барабана и других толстостенных элементов у прямоточных котлов СКД привело к снижению на 15…20% Времени, необходимого для растопки из холодного состояния;

Ситуация с ценами на уголь оказалась не такой благоприятной как ожидалось:

Стоимость углей восточных угольных бассейнов начала заметно увеличиваться; за короткий период цены выросли на 25% и к началу 2004 г. Достигли абсолютного максимума за последние 25 лет.

Появились новые марки сталей с содержанием хрома 9 и 12%, что решило вопрос надежной работы высокотемпературных элементов котлов, рассчитанных на температуру пара до 649°С; к концу десятилетия в Европе предполагалось создать материалы, способные обеспечить работу котла при температуре пара 705°С.

Учитывая все это, DepartmentofEnergyUS, EPRI, OhaiocoaldevelopmentandNationallaboratoryofOakRidge совместно с производителями котлов приступили к разработке новых высокотемпературных материалов для котлов суперсверхкритических параметров (ССКД) с температурой перегретого пара до 760°С. Но главным стимулом для перехода

К сверхкритическим параметрам пара явились новые требование к снижению выбросов токсичных (NOxи SO2) и парниковых (СО2) газов в атмосферу. Повышение КПД энергоблоков снижает расход топлива при выработке того же количества электроэнергии, а следовательно, уменьшает количество выбрасываемых в атмосферу продуктов сгорания.

Ратификация Киотского протокола странами Европейского союза и Японией поставила их перед необходимостью снизить к 2008 и к 2012 г. Выбросы СО2 на 8 и 6%. В настоящее время наиболее освоенным методом снижения выбросов парниковых газов в атмосферу является повышение КПД использования органического топлива. Специалисты EPRI подсчитали что увеличение КПД энергоблока всего на 1% уменьшает выбросы СО2 в атмосферу на 1 млн. т за весь период работы.

В США, несмотря на отказ ратифицировать Киотский протокол, проводится политика снижения выбросов парниковых газов, причем не абсолютных, а удельных (на 1 выработанной электроэнергии). С учетом этого специалисты EPRIпродолжают исследования по выбору наиболее подходящих параметров пара и схем для энергоблоков СКД нового поколения. Ими рекомендованы оптимальные параметры для нового энергоблока мощностью 700 МВт: давление – 31,0 МПа; температура-593°С и двойной промежуточный перегрев до той же температуры. При этом следует заметить, что энергоблок №1 ТЭС Эддистоун, проработавший более 35 лет, эксплуатировался в основном при более высоких давлении (32,2 МПа) и температуре (610°С).

Для обоснований своих рекомендаций EPRI выполнили экономический анализ целесообразности повышения параметров пара за котлом до 35 МПа и 732°С. По расчетам, эти параметры обеспечивают КПД, равный 46 при однократном и 48% при двукратном перегреве пара. Для надежной работы котла с такими параметрами потребуются чрезвычайно дорогие материалы. Неизбежно встает вопрос:

Сможет ли снижение затрат на топливо окупить дополнительные расходы, обусловленные использованием дорогих жаропрочных сталей?

Были сделаны расчеты для трех энергоблоков мощностью 500 МВт. Предполагалось, что все они будут работать на одинаковом высококачественном угле стоимостью 41,67 дол/т.у.т. Коэффициент использования установленной мощности для всех энергоблоков принят равным 80%, а срок амортизации капитальных затрат -20 лет.

Чем выше стоимость топлива, тем больше предельное значение удельных затрат, при которых переход от докритических к сверхкритическим параметрам еще обеспечивает конкурентоспособность энергоблоков СКД. например, при цене топлива 41,67 дол /т.у.т. энергоблок СКД с КПД=40,1% можно предпочесть энергоблоку на докритические параметры только при условии, что его удельные капиталовложения будут выше не более 6%(1080 дол/кВт). Если при той же цене топлива перейти к суперсверхкритическим параметрам с КПД=42,7%, то предельные капитальные затраты составят уже 1120 дол/кВт. Если экономичность энергоблока будет увеличена до 45%, то при цене 41,67 дол/т.у.т. он будет конкурентоспособен даже в случае роста удельных капитальных затрат до 1174 дол/кВт. При более низкой стоимости топлива (например 13,9 дол/т.у.т) увеличение удельных капитальных затрат даже на 2,5% ставит под сомнение целесообразность перехода от докритического давления к сверкритическому.

Следует, однако, заметить, что приведенные цифры не учитывают возможных в будущих платежей за выбросы парниковых газов. Для котла докритического давления

Выбросы СО2 составляют 0,85 т/(МВт*Ч), а для котла на суперсверхкритические параметры составляют всего 0,65 т/(МВт*Ч), т.е. меньше на 23%. Введение платы за выбросы парниковых газов приведет к большей целесообразности сооружения энергоблоков СКД и ССКД в область более дешевых углей.

В настоящее время наиболее целесообразным является введение новых мощностей.

1. Выбор типа и количества турбин, энергетических котлов

1.1 Выбор типа и количества турбин

ГРЭС проектируется в городе Иваново. Основное топливо – газ, резервное – мазут. Электрическая мощность ГРЭС составляет 1050 МВт.

В соответствии с НТП, единая мощность турбоагрегата выбирается исходя из конкретных местных условий с учетом перспективы развития объединенной энергосистемы, а также конкретные виды нагрузок в соответствии с заданием.

Тепловая нагрузка Qр =400 ГДж/ч, из которой Qот =300 ГДж/ч, Qгвс =100 ГДж/ч. В соответствии с заданными нагрузками выбираю турбину К210–130 в количестве 5 агрегатов.

Начальные параметры пара: Ро =12,75 МПа; tо =545о С; Dо =670 т/ч. Станция выполнена блочно.

1.2 Выбор типа и количества котлов

Котлы для моноблоков выбираются по максимальному пропуску пара через турбину с учетом расхода пара на собственные нужды и запаса в размере 3%, места расположения проектируемой станции, а также начальным параметрам (Ро , tо) пара на турбину и видом топлива.

В соответствии с начальными параметрами выбирается котел Еп-670–140 ГМ в количестве 5 агрегатов.

2. Составление принципиальной тепловой схемы электростанции, её расчет на заданный режим

2.1 Описание тепловой схемы ГРЭС

ГРЭС установлена в городе Иваново. Основное топливо – газ, резервное – мазут. Электрическая мощность ГРЭС составляет 1050 МВт.

Тепловая нагрузка Qр =400 ГДж/ч, из которой Qот =300 ГДж/ч, Qгвс =100 ГДж/ч. В соответствии с заданными нагрузками устанавливается турбина К210–130 в количестве 5 штук.

Начальные параметры пара: Ро =12,75 МПа; tо =545о С; Dо =670 т/ч. Станция выполнена блочно.

По НТП котлы выбираются по виду топлива, максимальному расходу пара на турбину и начальным параметрам. В связи с этим выбирается котел Еп-670–140 ГМ в количестве 5 штук.

Каждый турбоагрегат имеет сетевую установку, состоящую из двух сетевых подогревателей, водогрейных котлов и сетевых насосов. Температурный график равен 120/70. Система ГВС закрытая.

Регенеративная установка каждого турбоагрегата состоит из трех ПВД и четырех ПНД, в которых производится нагрев основного рабочего тела до температуры питательной воды 240о С. Деаэрация питательной воды происходит в деаэраторе типа ДП – 1000. Нагрев осуществляется с давлением 0,7 МПа. Нагрев питательной воды составляет 20о С.

Основной конденсат и питательная вода нагреваются в регенеративных подогревателях паром из отборов турбины. Слив дренажей из ПВД каскадный с последующим заводом в основной деаэратор. Слив дренажей из ПНД смешанный с последующим заводом в линию основного конденсата.

Пар после прохождения проточной части турбины поступает в конденсатор. Для каждой турбины установлен конденсатор типа 200КЦС-2, где пар конденсируется и подается конденсатным насосом в основной деаэратор. Конденсатный насос имеет резерв. Турбина типа К210–130 имеет 7 регенеративных отборов пара.

2.2 Основные параметры турбины

Давление свежего пара Ро =130 ат= 12,75 МПа. Температура свежего пара tо =545о С. Конечное давление пара Рк =0,00353 МПа. Температура питательной воды tп.в. =240о С. Давление пара в отборах:

1 отб. ПВД 7 Р1 =3,855 МПа

2 отб. ПВД 6 Р2 =2,52 МПа

3 отб. ПВД 5 Р3 =1,187 МПа деаэратор 1,187 МПа

4 отб. ПВД 4 Р4 =0,627 МПа

5 отб. ПВД 3 Р5 =0,232 МПа

6 отб. ПВД 2 Р6 =0,125 МПа

7 отб. ПВД 1 Р7 =0,026 МПа

2.3 Расчет повышения температуры питательной воды в питательном насосе

Δtп.н. =υ∙(Рн – Рв )∙103 / с∙ηп.н., о С

υ – удельный объем, м3 /кг

Рн – давление на стороне нагнетания питательного насоса, МПа

Рв – давление на стороне всасывания питательного насоса, МПа

с – удельная теплоемкость, кДж/кг· о С

ηп.н. – кпд питательного насоса

∆tп.н. = 0,0011· (18–0,8) · 103 / 4,19· 0,85 =5,3о С

2.5 Определение температуры дренажей питательной воды и конденсата после подогревателей высокого давления и подогревателей низкого давления

Разность температур в группе ПВД

∆t = tвых – tвх

δΔt = tн – tвых

на группу ПВД

∆t = tп.в. – tп.н.

∆t = 240–170=70 о С

На 1 ПВД

∆t1 = ∆t/3

∆t1 = 70/3 =23,3 о С

tвх = tп.н. + ∆t1 = 170 + 23,3 = 193,3 о С

tвых = tвх + ∆t1 = 193,3 + 23,3 = 216,6 о С

tп.в. = tвых + ∆t1 = 216,6 + 23,3 = 239,9 о С

Принимаем температурный напор δt = 5 о С

tн1 = tп.в. + δt = 240 + 5 = 245о С

tн2 = tвых + δt = 216,6 + 5 = 221,6 о С

tн3 = tвх + δt = 193,3 + 5= 198,3 о С

Разность температур в группе ПНД

∆tпнд = t5 – t1 = 140–31=109 о С

∆t1 = ∆tпнд /4 = 109/4 = 27,25 о С

t2 = t1 + ∆t1 = 31+27,25 = 58,25 о С

t3 = t2 + ∆t1 = 58,25+27,25 = 85,50 о С

t4 = t3 + ∆t1 = 85,5+27,25 = 112,75 о С

t5 = t4 + ∆t1 = 112,75+27,25 = 140 о С

tн7 = t2 + δt= 31 + 5 = 36 о С

tн6 = t3 + δt= 58 + 5 = 63,25 о С

tн5 = t4 + δt= 85,5 + 5 = 90,5 о С

tн4 = t5 + δt= 140 + 5 = 145 о С

2.6 Расчет параметров сетевой установки

|

tпр

t1

СП1

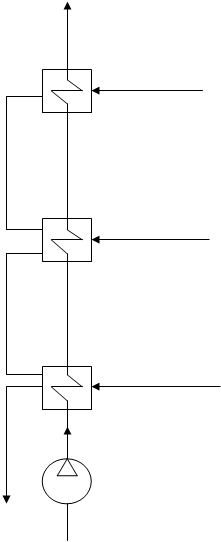

Рисунок 2.1 – Схема сетевой установки

Расход сетевой воды:

Dсв = Qр · 103 / с (tпр – tобр ), т/ч

Qр – расчетная тепловая нагрузка, кДж/кг

tпр , tобр – температура прямой и обратной сетевой воды, о С

tпр = 120 о С; tобр = 70 о С

Dсв = 400 · 103 / 4,19 (120–70) = 1909,3 т/ч

Температура сетевой воды за сетевыми подогревателями:

tпр = 120 при tн = 125 Рто = 0,232 МПа

2.7 Процесс расширения пара в турбине

Процесс расширения пара разбиваем на 3 отсека.

Первый отсек – от начального давления пара до третьего регулируемого отбора.

Второй отсек – от третьего регулируемого отбора до нижнего теплофикационного отбора.

Третий отсек – от нижнего теплофикационного отбора до конечного давления.

В процессе построения принимаем потери давления на клапан ∆Ркл = 0,05 Р0 . Действительный теплоперепад в отсеках определяется с учетом внутренних относительных кпд.

ηoi Ι = 0,825

ηoi ΙΙ = 0,875

ηoi ΙΙΙ = 0,79

Ро = 12,75 МПа = 130 бар

tо = 545 о С

Ро ' = Ро – 0,05· Ро = 130 – 0,05 · 130 = 123,5 бар

i3 = 3064кДж/кг

∆Но Ι = i0 – i3 = 3460 – 2980 = 480 кДж/кг

∆Нр Ι = ∆Но Ι · ηoi Ι = 480 · 0,825 = 396 кДж/кг

i3 ' = 3540кДж/кг

Iто = 2980 кДж/кг

∆Но ΙΙ = i3 ' – iто = 3540 – 2888 = 652 кДж/кг

∆Нр ΙΙ = ∆Но ΙΙ · ηoi ΙΙ = 652 · 0,875 = 608 кДж/кг

iто ' = 2980 кДж/кг

iк = 2296 кДж/кг

∆Но ΙΙΙ = iнто ' – iк = 2980–2296 = 732 кДж/кг

∆Нр ΙΙΙ = ∆Но ΙΙΙ · ηoi ΙΙΙ = 732 · 0,79 = 592 кДж/кг

iк ' = 2436 кДж/кг

2.8 Параметры пара и воды

Таблица 2.1

| Точки процесса | Параметры греющего пара | Параметры конденсата греющего | Питательная вода и основной конденсат | |||

| Давление Р, МПа | Энтальпия i, кДж/кг | Температура насыщения tн , о С | Энтальпия i, кДж/кг | Температура t, о С | Энтальпия i, кДж/кг | |

| Перед турбиной | 12.75 | 3460 | - | - | - | - |

| Р1 ПВД7 | 2,85 | 3176 | 245 | 1061,6 | 240 | 1037,6 |

| Р2 ПВД6 | 2,52 | 3064 | 221,6 | 948,3 | 216,6 | 925,2 |

| Р3 ПВД5 | 1,187 | 3360 | 198,3 | 843,4 | 193,3 | 820,9 |

| Р3 деаэратор | 1,187 | 3360 | 164,9 | 697 | 164,9 | 697 |

| Р4 ПНД4 | 0,627 | 3196 | 145 | 610,6 | 140 | 589,1 |

| Р5 ПНД3 | 0,232 | 3008 | 125 | 525,0 | 120 | 503,7 |

| Р6 ПНД2 | 0,125 | 2920 | 90 | 376,4 | 85 | 355,92 |

| Р7 ПНД1 | 0,026 | 2780 | 63 | 263,65 | 58 | 242,72 |

| Конденсатор | 0,00353 | 2436 | 26 | 108,95 | 26 | 108,95 |

2.9 Расчет параметров сетевой установки

|

tпр=120

СП1

СП1

Рисунок 2.2 – Схема параметров сетевой установки

Dсп 1 ·(iн . о . – i1 н ) · η = Dс . в . · (i1 – iобр )

Dсп 1 = Dс . в . · (i1 – iобр ) / (iн . о . – i1 н ) · η

Dсп1 = 1909,3*(503,7–292,97)/((3008–525)*0,98)= 165,34 т/ч

2.10 Расчет подогревателей высокого давления

|

tп.в.

iп.в.

ПВД7

D1

Р1

D1 i1

tн 1

iн 1 tвых

iвых

ПВД6

D2

Р2

D1 + D2 i2

Рисунок 2.3 – Схема подогревателей высокого давления

D1 · (i1 – iн1 ) · η= Dп.в. · (iп.в. – iвых )

D1 = 1.01Dп.в. · (iп.в. – iвых ) / (i1 – iн1 ) · η

D1 = 1.01D (1037.6 – 925.2) / (3176 – 1061.6) · 0,98 = 0.0547D

D2 · (i2 – iн2 ) · η + D1 · (iн1 – iн2 )=1.01D· (iвых – iвх )

D2 · (i2 – iн2 ) · η = Dп.в. · (iвых – iвх ) – D1 · (iн1 – iн2 )

D2 = 1.01Dп.в. · (iвых – iвх ) – D1 · (iн1 – iн2 ) / (i2 – iн2 ) · η

D2 = 1.01D · (925.2 – 820.9) – 0.0547D · (1061.6 – 948.3) / (3064 – 948.3) · 0,98 = 0.0478D

D3 · (i3 – iн3 ) · η + (D1 +D2 ) · (iн2 – iн3 )=Dп.в. · (iвых – iпн )

D3 · (i3 – iн3 ) · η = Dп.в. · (iвых – iпн ) – (D1 +D2 ) · (iн2 – iн3 )

D3 = 1.01Dп.в. · (iвых – iпн ) – (D1 +D2 ) · (iн2 – iн3 ) / (i3 – iн3 ) · η

D3 = 1.01D· (820.9 – 697) – (0.0547D+0.0478D) · (948.3 – 843.4) /

/(3360 – 843.4)· 0,98 = 0.0464D

2.11 Расчет основного деаэратора

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Схема основного деаэратора.

Схема основного деаэратора.

Dдр Dк

iдр iк

Dс 1 =Dрнп

iрнп i0

Рисунок 2.4 – Схема основного деаэратора

Из уравнения материального баланса деаэратора выражаем расход основного конденсата, поступающего в деаэратор:

Dп.в. = Dд + (D1 + D2 + D3 ) + Dс1 + Dк3

Dк3 = Dп.в. – Dд – (D1 + D2 + D3 ) – Dс1

Dк3 = 1.01 Dд – D3отб – 0.1489D = 0.8611 – D3отб

Уравнение теплового баланса деаэратора:

0.1489D· i3 · η+ Dk· ik · η+ D3отб· iот · η=1.01D· iпв

0.1489D· 83.4· 0.98+ (0.8611D-D3отб,)· 589,1· 0,98+ D3отб· 3360·0,98 = 1.01D· 697

3292.8D3отб =704D

62.1D+2715D3отб =704D

2715.5D3отб =83.9D

D3отб =0.0309D

Dк3=0.8611-0.0309=0.8302 D

Dк3=0.8302 D

2.12 Расчет подогревателей низкого давления

Схема ПНД.

|

||

ПНД4 ПНД3 ПНД2 ПНД1

t5 t6 t7

t8

t4

Рисунок 2.5 – Схема подогревателей низкого давления

t4 = 140о С, тогда i5 = 589,1 кДж/кг

Тепловой баланс ПНД4:

D4 · (i4 – iн4 ) · η = Dк · (iк – i5 )

D4 = Dк 3 · (i4 – i5 ) / (i4 – iн 4 ) · η

D4 = D· 0,8302 (589,1 – 503,7) / (3196 – 589,1) · 0,98 = 0,028D

t3 = 120о С, тогда i6 = 503,7 кДж/кг

Тепловой баланс ПНД3:

D5 · (i5 – iн5 ) · η + D4 · ∆τ45 · η = Dк2 · (i5 – i6 )

Dк2 = Dк3 – (D4 + D5 )

Dк2 = Dк1 – (D4 + D5 +D6 ) = 0,8302 D – (0,028D+ D5 +D6 )

D5 · (3008 – 525) · 0,98 + 0,028D · (610,6–525) 0,98 = (0,8022 D-D5 – D6 ) · (589,1 – 355,92)+(0,028D+ D5 +D6 ) (589,1–376,94)

D5 · 2454,42 = 190,65D – 22,02D6

D5 = 0,077D – 0,0003D кг/с

D5=0.0767D

Тепловой баланс ПНД2:

D6 · (i6 – iн 6 ) · η + Dс 2 · (iΙΙ '' – iн 2 ) · η = Dк 1 · (iн 6 – i7 )

Dк 1 = Dк 2 – (D6 + Dс 2 + Dсп 2 )

Dк 1 = 0.8022 – (D5 – D6 )

D6 · (2920 – 376.94) =(0.8022D – D5 – D6 ) · (355,92 – 242,72)

D6 · 2492,2 = 90,8D – 113,2D5 – 113,2D6

D6 = 0,0348D – 0,0434D5

D6 = 0,0348D – 0,0434D5 (0,077D – 0,069D6 )

D6 = 0,0315D

Тепловой баланс ПНД1:

D7 · (i7 – iн7 ) · η = Dк · (i7 – i8 )

Dк = D – (D4 + D5 +D6 +D7 )

D7 = Dк · (i7 – i8 ) / (i7 – iн 7 ) · η

D7 = 0.6652D · (242.46 – 142,46) / (2780 – 263.65)

2466.023D7 = 66.52D

D7 = 0.0257D

Dпр = βпр · Dк ном , т/ч

βпр = 1,5% от паропроизводительности котла

Dпр = 0,01 · 670 = 6,7 т/ч

Давление в барабане котла:

Рб = Ро к + ∆Рпп , МПа

Ро к – номинальное давление пара в котле, МПа

Ро к = 13,75 МПа

∆Рпп – гидравлическое сопротивление пароперегревателя, МПа

∆Рпп = 1,4 Мпа

Рб = 13,75 + 1,4 = 14,15

В данном случае целесообразно завести пар из первой ступени сепаратора в деаэратор, поэтому давление в РНП – Ι, и потеря продувочной воды определяется из уравнения теплового и материального баланса расширителя продувки:

Qпр = Qс1 + Q0,7

Dпр ·iб · η = Dc 1 · i'' Ι + D0,7 · i' Ι

Dпр ·iб · η = Dc 1 · i'' Ι + Dпр · i' Ι – Dс1 · i' Ι

Dпр · (iб · η – i' Ι ) = Dc 1 · (i'' Ι – i' Ι )

Dc 1 = Dпр · (iб · η – i' Ι ) / i'' Ι – i' Ι

Dc 1 = 6,7 · (1620 · 0,98 – 697) / (2762,9 – 697,1)= 2,89 т/ч = 0,8 кг/с

iб , i'' Ι , i' Ι – энтальпии продувочной воды, отсеппарированного пара и отсеппарированной воды соответственно, кДж/кг.

Η – коэффициент, учитывающий охлаждение сепаратора, принимается равным 0,98.

Количество продувочной воды после сепаратора первой ступени:

Dпр ' = Dпр – Dc 1 , т/ч

Dпр ' = 6,7–2,89 = 3,81 т/ч

(Dпр – Dc 1 ) · i' Ι = Dc 2 · i'' ΙΙ + D0,15 · i' ΙΙ

Dпр · i' Ι – Dс1 · i' Ι = Dc 2 · i'' ΙΙ + (Dпр – Dc 1 – Dс2 ) · i' ΙΙ

Dпр · i' Ι – Dс1 · i' Ι = Dc 2 · i'' ΙΙ + Dпр · i' ΙΙ – Dc 1 · i' ΙΙ – Dс2 · i' ΙΙ

Dпр · (i' Ι – i' ΙΙ ) + Dc 1 · (i' Ι – i' ΙΙ ) = Dc 2 · (i'' ΙΙ – i' ΙΙ )

Dc 2 = Dпр · (i' Ι – i' ΙΙ ) + Dc 1 · (i' Ι – i' ΙΙ ) / i'' ΙΙ – i' ΙΙ

Dc 2 = 3,81· (697 – 467,13) + 2,89 · (697 – 467,13) /(2693,9 – 467,13) = 0,37 т/ч

i' ΙΙ , i'' ΙΙ – энтальпии сухого насыщенного пара и отсеппарированной воды, кДж/кг.

Количество продувочной воды, сбрасываемой в канализацию:

Dпр '' = Dпр ' – Dc 2 , т/ч

Dпр '' = 3,81–0,37 = 3,44 т/ч

2.14 Определение коэффициента недовыработки

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

yi·Di

y1·D1 =0.810 * 0.0547D=0.0443D

y2·D2 =0.736 * 0.0478D=0.0352D

y3·D3 =0.902 * 0.0464D=0.0418D

y4·D4 =0.742 * 0.0287D=0.0207D

y5·D5 =0.558 * 0.0767D=0.0428D

y6·D6=0.472 * 0.0315D=0.0148D

y7·D7 =0.336 * 0.0257D=0.0086D

Σy·D=0.2082D

2.15 Определение расхода пара на турбину по балансу мощностей

D=

![]()

D=

![]() т/ч

т/ч

Расход пара на отборы турбины

D1 = 0.0395·951=38.41 т/ч

D2 = 0.0293·951=28,49 т/ч

D3 = (0.418+0,0278)·951=67,68–2,89=64,79 т/ч

D4 = 0.0395·951=20,13 т/ч

D5 = 0.0428·951=41,62 т/ч

D6 = 0.0148·951=14,39–0,37=14,02 т/ч

Таблица 2.2

| №отбора | Расход пара в долях от D | y | y·D | Расход т/ч |

| ПВД 7 | 0,0547D | 0,722 | 0,0395D | 38,41 |

| ПВД 6 | 0,0478D | 0,613 | 0,0293D | 28,49 |

| ПВД 5 | 0,0773D | 0,902 | 0,0696D | 64,79 |

| ПНД 4 | 0,028D | 0,742 | 0,0207D | 20,13 |

| ПНД 3 | 0,0767D | 0,558 | 0,0428D | 41,62 |

| ПНД 2 | 0,0315D | 0,472 | 0,0148D | 14,02 |

| ПНД 7 | 0,0257D | 0,336 | 0,0086D | 8,36 |

| Σ | 0,3417D | 4,345 | 0,0253D | 219,08 |

2.15 Проверка расхода пара на турбину по балансу мощностей

Мощность потока пара в турбине

I отбора

N1 = D1 · (i0 -i1 ) 0,98/3600 = 38,41· (3460–3176) 0,98/3600 =2,969 МВт

II отбора

N2 = D2 · (i0 -i2 ) 0,98/3600 = 28,49· (3460–3064) 0,98/3600 =3,07 МВт

III отбора

N3 = D3 · (i0 -i3 ) 0,98/3600 = 64,79· (3460–3360) 0,98/3600 =1,842 МВт

IV отбора

N4 = D4 · (i0 -i4 ) 0,98/3600 = 20,15· (3460–3196) 0,98/3600 =1,448 МВт

V отбора

N5 = D5 · (i0 -i5 ) 0,98/3600 = 41,62· (3460–3008) 0,98/3600 =5,120 МВт

VI отбора

N6 = D6 · (i0 -i6 ) 0,98/3600 = 14,02· (3460–2920) 0,98/3600 =2,115 МВт

VII отбора

N7 = D7 · (i0 -i7 ) 0,98/3600 = 8,36· (3460–2780) 0,98/3600 =1,547 МВт

Мощность конденсатного потока

Nк = Dк · (i0 -iк ) 0,98/3600 = (951–219,08)· (3460–2436) 0,98/3600 =204,05 МВт

Сумма мощностей потоков пара в турбине

∑N=N1 +N2 +N3 +N4 +N5 +N6 +N7 +Nк

∑N=222,16 МВт

Мощность на зажимах генератора

Nэ ' = ∑N·ηэм = 222,16·0,98=217,7 МВт

2.16 Определение относительной погрешности

ΔN = [(Nэ – Nэ ' ) / Nэ ] · 100% (2.5)

ΔN = [(210 -217,7) /210] ·100 = 3,6%

3. Выбор вспомогательного оборудования тепловой схемы станции

3.1 Оборудование, поставляемое в комплекте с турбиной

1) конденсатор типа 200КЦС-2;

2) основной эжектор конденсационного устройства (с холодильником) типа ЭП-3–700–1 в количестве двух штук

3) Маслобак МБ-63–90 (маслоохладитель встроен в маслобак) в количестве двух штук.

3.2 Расчет и выбор деаэраторов, конденсатных и питательных насосов, оборудования теплофикационной установки

В соответствии с нормами технологического проектирования тип и количество регенеративных подогревателей для основного конденсата выбираются в соответствии с количеством отборов.

Таблица 3.1

Тип подогревателя |

Площадь поверхности теплообмена, м |

Номинальный массовый расход воды, кг/с | Расчетный тепловой поток, мВт | Максимальная температура, |

Гидравлические сопротивления при номинальном расходе воды, мм. в.ст. |

Группа ПНД ПН-100–16–4-III ПН-350–16–7-III ПН-350–16–7-II ПН-350–16–7-I |

100 350 351 352 |

102,8 136,1 159.7 159.7 |

1,6 24,3 17.1 24.0 |

240 400 400 400 |

3,0 4,95 5.4 5.8 |

Группа ПВД ПВ-775–265–13 ПВ-775–265–25 ПВ-775–265–45 |

775 775 775 |

194.4 194.4 194.4 |

19.5 32.2 20.7 |

449 341 392 |

25,0 24,0 24,0 |

В соответствии с НТП конденсатные насосы выбираются по условиям максимального расхода пара в конденсатор и необходимому напору. Конденсатный насос должен иметь резерв.

Общая подача рабочих конденсатных насосов:

![]() ; т/ч (3.1)

; т/ч (3.1)

где 1,1 и 1,2 – коэффициенты, учитывающие отвод в конденсатор

дренажной системой регенерации дренажей трубопроводов, ввод обессоленной воды.

![]() - максимальный расход пара в конденсатор.

- максимальный расход пара в конденсатор.

![]() ; т/ч (3.2)

; т/ч (3.2)

Где ![]() – максимальный расход пара на турбину

– максимальный расход пара на турбину

![]() - суммарный расход пара на регенеративные отборы

- суммарный расход пара на регенеративные отборы

![]() т/ч

т/ч

Dкн =1,1·484=532,4![]() т/ч

т/ч

Напор конденсатного насоса определяется, исходя из давления в деаэраторе и преодоления сопротивления всей регенеративной системы и всего тракта от конденсатора до деаэратора, а также преодоления высоты гидравлического столба в связи с установкой деаэратора на значительной высоте по условиям подпора питательного насоса.

Полный напор конденсатного насоса

![]() ; м (3.3)

; м (3.3)

где К – коэффициент запаса на непредвиденные эксплуатационные сопротивления.

![]() - геометрическая высота подъема конденсата, равна разности уровней деаэратора и конденсатора; м

- геометрическая высота подъема конденсата, равна разности уровней деаэратора и конденсатора; м

![]() - давления в деаэраторе и конденсаторе; МПа

- давления в деаэраторе и конденсаторе; МПа

![]() - сумма потерь напора в трубопроводах и ПНД.

- сумма потерь напора в трубопроводах и ПНД.

![]() ; м (3.4)

; м (3.4)

где ![]() – гидравлическое сопротивление ПНД

– гидравлическое сопротивление ПНД

![]() – гидравлическое сопротивление охладителя уплотнений

– гидравлическое сопротивление охладителя уплотнений

![]() – гидравлическое сопротивление трубопроводов

– гидравлическое сопротивление трубопроводов

![]() - гидравлическое сопротивление клапана деаэратора

- гидравлическое сопротивление клапана деаэратора

![]() м

м

![]() м (3.5)

м (3.5)

В соответствии с расчетами подача составляет Dкн =532,4 т/ч, напор ![]() =198,2 м. Выбираем по литературе [1] насос КсВ 320–210 в количестве трех штук: два рабочих и один в резерве.

=198,2 м. Выбираем по литературе [1] насос КсВ 320–210 в количестве трех штук: два рабочих и один в резерве.

Характеристика насоса КсВ 200–220

– Подача 320 м![]() /ч

/ч

– Напор 210 м

– Допустимый кавитационный запас 1,6

– Мощность 255 кВт

– КПД насоса 75%

– Частота вращения n=1500 об/мин

В соответствии с нормами технологического проектирования количество и производительность питательных насосов должны соответствовать следующим условиям:

Для электростанций с блочными схемами на докритические параметры: подача питательных насосов определяется максимальным расходом питательной воды на питание котла с запасом не менее 5%.

На каждый блок устанавливается один питательный насос со 100% подачей, на складе предусмотрен один резервный.

Как правило, питательные насосы принимаются с гидромуфтами и электроприводами.

Подача питательного насоса равна

![]() =

(1+

=

(1+![]() ,

, ![]() /ч (3.3)

/ч (3.3)

где ![]() - продувка,

- продувка, ![]()

![]() - собственные нужды,

- собственные нужды, ![]() = 0,02

= 0,02

![]() - номинальный расход пара на турбину, т/ч

- номинальный расход пара на турбину, т/ч

![]() – удельный объем

– удельный объем

![]() =

(1+0,01+0,01)·670· 1,1=751,7

=

(1+0,01+0,01)·670· 1,1=751,7 ![]() /ч

/ч

Давление питательного насоса

![]() =

= ![]() –

– ![]() , МПа (3.4)

, МПа (3.4)

где ![]() - давление на стороне нагнетательного патрубка, МПа

- давление на стороне нагнетательного патрубка, МПа

![]() - давление на стороне всасывающего патрубка, МПа

- давление на стороне всасывающего патрубка, МПа

Давление на выходе из насоса

![]() =

= ![]() +

+ ![]()

![]() +

+ ![]() + ρ

+ ρ![]() .

.![]() МПа (3.5)

МПа (3.5)

где ![]() – давление в барабане котла, МПа

– давление в барабане котла, МПа

![]() =

= ![]() +

+ ![]() МПа (3.6)

МПа (3.6)

где ![]() = 13,8 МПа – номинальное давление пара в котле

= 13,8 МПа – номинальное давление пара в котле

![]() =1,4 МПа – гидравлическое сопротивление пароперегревателя барабанного котла

=1,4 МПа – гидравлическое сопротивление пароперегревателя барабанного котла ![]() = 13,8 + 1,4 = 15,2 МПа.

= 13,8 + 1,4 = 15,2 МПа.

![]()

![]() – запас давления на открытие предохранительного клапана (принимается для котлов с номинальным давлением пара от 0,4 МПа до 13,8 МПа)

– запас давления на открытие предохранительного клапана (принимается для котлов с номинальным давлением пара от 0,4 МПа до 13,8 МПа)

![]()

![]() = 0,05.

= 0,05.![]() МПа (3.7)

МПа (3.7)

![]()

![]() = 0,05. 13,8 = 0,69 МПа

= 0,05. 13,8 = 0,69 МПа

Гидравлическое сопротивление нагнетательного тракта МПа

![]() =

= ![]() +

+ ![]() +

+ ![]() +

+ ![]() МПа (3.8)

МПа (3.8)

где ![]() = 0,1 МПа – сопротивление клапана питания котла

= 0,1 МПа – сопротивление клапана питания котла

![]() = 0,15–0,35 МПа – гидравлическое сопротивление трубопровода

= 0,15–0,35 МПа – гидравлическое сопротивление трубопровода

![]() = 0,35–0,75 МПа – гидравлическое сопротивление экономайзера котла

= 0,35–0,75 МПа – гидравлическое сопротивление экономайзера котла

![]() – гидравлическое сопротивление подогревателей высокого давления МПа.

– гидравлическое сопротивление подогревателей высокого давления МПа.

![]() = 0,1 + 0,2 + 0,97 + 0,43 = 1,7 МПа

= 0,1 + 0,2 + 0,97 + 0,43 = 1,7 МПа

![]() - геодезический напор, м

- геодезический напор, м

где ρ![]() – плотность воды на стороне нагнетания, кг/

– плотность воды на стороне нагнетания, кг/![]()

![]() – высота столба воды на нагнетательной стороне насоса, м

– высота столба воды на нагнетательной стороне насоса, м

102 – эквивалент

Давление на стороне нагнетательного патрубка в первом приближении

![]() =

= ![]() +

+ ![]()

![]() +

+ ![]() МПа (3.9)

МПа (3.9)

![]() = 15,2 + 0,69 + 1,7 = 17,6 МПа

= 15,2 + 0,69 + 1,7 = 17,6 МПа

![]() = (15,2 + 17,6) / 2 = 16,4 МПа

= (15,2 + 17,6) / 2 = 16,4 МПа

tср = (tб + tпн) /2 о С (3.10)

где tб – температура в барабане о С

tпн – температура в питательном насосе о С

tпн = tд + Δtпн о С (3.11)

где tд – температура в деаэраторе о С

Δtпн – коэффициент повышения температуры в питательном насосе о С

Δtпн = [υ· (Рн – Рв ) ·103 ] / (с · ηпн ) о С (3.12)

где Рн – давление на стороне нагнетания, МПа

Рв – давление на стороне всасывания, МПа

с – удельная теплоемкость, кДж/кг· о С

ηпн – кпд питательного насоса%, ηпн = 0,85%

Δtпн = [0,0011· (18 – 0,8) ·103 ] / (4,19 · 0,85) = 5,3 о С

tпн = 165 + 5,3 = 190,3 о С

tср = (343,18 + 170,3) / 2 = 256,74 о С

υ = 0,0016680 м3 /кг

![]() =

1/0,0016680 = 599,5 кг/м3

=

1/0,0016680 = 599,5 кг/м3

(![]() · Нн

) / 102 = (0,5995 ·48) / 102 = 0,28 МПа

· Нн

) / 102 = (0,5995 ·48) / 102 = 0,28 МПа

![]() =

15,2+0,69+1,7+0,28 = 17,87 МПа

=

15,2+0,69+1,7+0,28 = 17,87 МПа

![]() =

= ![]() –

– ![]() + ρ

+ ρ![]() .

.![]() МПа (3.13)

МПа (3.13)

где ![]() = 0,69 МПа – давление в деаэраторе

= 0,69 МПа – давление в деаэраторе

![]() = 0,01 МПа – сопротивление водяного тракта до входа в питательный и предвключенный насос

= 0,01 МПа – сопротивление водяного тракта до входа в питательный и предвключенный насос

ρ![]() = 0,909 т/м

= 0,909 т/м![]() – плотность воды

– плотность воды

![]() = 21 МПа – высота столба воды на всасывающей стороне насоса, принимается по условию кавитационного запаса на всосе насоса.

= 21 МПа – высота столба воды на всасывающей стороне насоса, принимается по условию кавитационного запаса на всосе насоса.

![]() = 0,69 – 0,01 + 0,902.

= 0,69 – 0,01 + 0,902.![]() = 0,865 МПа

= 0,865 МПа

![]() =17,87 – 0,865 = 17,005 МПа

=17,87 – 0,865 = 17,005 МПа

В соответствии с расчетами подача составляет Dпн =766,48 м³/ч, напор Hпн=17.005 м. Выбираем по литературе [1] насос ПЭ-780–200 в количестве двух штук: два рабочих и один в резерве (хранится на складе).

Характеристика насоса ПЭ-780–200

– Напор 2030 м

– Допустимый кавитационный запас 15

– Мощность 4500 кВт

– КПД насоса 80%

– Частота вращения n=2985 об/мин

В соответствии с нормами технологического проектирования суммарная производительность деаэраторов питательной воды выбирается по ее максимальному расходу.

Суммарный запас питательной воды в баках основных деаэраторов должен обеспечивать работу в течение 3,5 минут.

К основному деаэратору предусматривается подвод резервного пара для удержания в них давления при сбросах нагрузки и деаэрация воды при пусках. Тепло выпара деаэратора питательной воды используется в тепловой схеме станции. Расход питательной воды:

![]() = (1 + α +β).

= (1 + α +β).![]() , т/ч (3.14)

, т/ч (3.14)

где α = 0,02 т/ч, β = 0,02 т/ч – расходы питательной воды на продувку и собственные нужды в долях от паропроизводительности

![]() - максимальный расход пара на турбину.

- максимальный расход пара на турбину.

![]() = (1 + 0,01 + 0,01). 670= 683,4 т/ч

= (1 + 0,01 + 0,01). 670= 683,4 т/ч

Минимальная полезная вместительность деаэраторного бака (БДП)

![]() .

.![]() , м

, м![]() (3.15)

(3.15)

где ![]() =3,5 мин – время в течение, которого обеспечивается суммарный запас питательной воды в баках основного деаэратора

=3,5 мин – время в течение, которого обеспечивается суммарный запас питательной воды в баках основного деаэратора

![]() =

1,1 м

=

1,1 м![]() /т – удельный объем воды

/т – удельный объем воды

![]() - расход питательной воды, т/ч;

- расход питательной воды, т/ч;

![]()

![]() = 3,5. 1,1.

= 3,5. 1,1.![]() = 43,9 м

= 43,9 м![]()

В соответствии с полученными расчетами ![]() =683,4;

=683,4; ![]() выбираем деаэратор типа ДП-1000.

выбираем деаэратор типа ДП-1000.

Рабочее давление 0,69 МПа с деаэраторным баком 120 м![]() .

.

В соответствии с НТП расширителей непрерывной продувки служат для использования теплоты непрерывной продувки и частичного возврата рабочего тепла в тепловую схему ТЭС.

Для котлов с давлением более 10 МПа применяется двухступенчатая сепарация продувочной воды при норме напряженности объема 1000 м³/м³ (1000 м³ образующегося пара в час на 1 м³ полезного объема расширителя).

Количество продувочной воды регламентируется ПТЭ. Продувка равна 1,5% от Dк.

Расчет расширителей непрерывной продувки первой ступени:

Dпр = βпр · Dк ном , т/ч (3.16)

βпр = 1,5% от паропроизводительности котла

Dпр = 0,01 · 670 = 6,7 т/ч

Давление в барабане котла:

Рб = Ро к + ∆Рпп , МПа (3.17)

Ро к – номинальное давление пара в котле, МПа

Ро к = 13,75 МПа

∆Рпп – гидравлическое сопротивление пароперегревателя, МПа

∆Рпп = 1,4 Мпа

Рб = 13,75 + 1,4 = 14,15

В данном случае целесообразно завести пар из первой ступени сепаратора в деаэратор, поэтому давление в РНП – Ι, и потеря продувочной воды определяется из уравнения теплового и материального баланса расширителя продувки:

Qпр = Qс1 + Q0,7 (3.18)

Dпр ·iб · η = Dc 1 · i'' Ι + D0,7 · i' Ι

Dпр ·iб · η = Dc 1 · i'' Ι + Dпр · i' Ι – Dс1 · i' Ι

Dпр · (iб · η – i' Ι ) = Dc 1 · (i'' Ι – i' Ι )

Dc 1 = Dпр · (iб · η – i' Ι ) / i'' Ι – i' Ι

Dc 1 = 6,7 · (1620 · 0,98 – 697) / (2762,9 – 697,1)= 2,89 т/ч = 0,8 кг/с

V1 =Dc 1 V»(3.19)

iб , i'' Ι , i' Ι – энтальпии продувочной воды, отсеппарированного пара и отсеппарированной воды соответственно, кДж/кг.

η – коэффициент, учитывающий охлаждение сепаратора, принимается равным 0,98.

V1 – объём пара, образующегося в первой ступени, м³/ч.

V» – удельный объем сухого насыщенного пара при давлении 0,7 МПа.

V1 = 2,88·0,272 = 0,7853 = 785,3 м³/ч

υ1 = nk · V1 / 1000 (3.20)

υ1 – необходимый объём расширителя первой ступени.

nk– количество котлов на 1 расширитель.

υ1 = 4 · 785,3/ 1000 = 3,15 м³

В соответствии с полученными расчетами υ1 = 3,15 м³ выбираем расширитель типа СП – 5,5 в количестве 2 штук.

Расчет расширителей непрерывной продувки второй ступени. Количество продувочной воды после сепаратора первой ступени:

Dпр ' = Dпр – Dc 1 , т/ч (3.21)

Dпр ' = 6,7–2,89 = 3,81 т/ч

(Dпр – Dc 1 ) · i' Ι = Dc 2 · i'' ΙΙ + D0,15 · i' ΙΙ (3.22)

Dпр · i' Ι – Dс1 · i' Ι = Dc 2 · i'' ΙΙ + (Dпр – Dc 1 – Dс2 ) · i' ΙΙ

Dпр · i' Ι – Dс1 · i' Ι = Dc 2 · i'' ΙΙ + Dпр · i' ΙΙ – Dc 1 · i' ΙΙ – Dс2 · i' ΙΙ

Dпр · (i' Ι – i' ΙΙ ) + Dc 1 · (i' Ι – i' ΙΙ ) = Dc 2 · (i'' ΙΙ – i' ΙΙ )

Dc 2 = Dпр · (i' Ι – i' ΙΙ ) + Dc 1 · (i' Ι – i' ΙΙ ) / i'' ΙΙ – i' ΙΙ

Dc 2 = 3,81· (697 – 467,13) + 2,89 · (697 – 467,13) /(2693,9 – 467,13) = 0,37 т/ч

i' ΙΙ , i'' ΙΙ – энтальпии сухого насыщенного пара и отсеппарированной воды, кДж/кг.

Количество продувочной воды, сбрасываемой в канализацию:

Dпр '' = Dпр ' – Dc 2 , т/ч (3.23)

Dпр '' = 3,81–0,37 = 3,44 т/ч

V2 =Dc 2 V»(3.24)

V2 – объём пара, образующегося в первой ступени, м³/ч.

V» – удельный объем сухого насыщенного пара при давлении 0,15 МПа.

V1 = 0,37·0,1159 = 0,3977 = 397,7 м³/ч

υ2 = nk · V2 / 1000 (3.25)

υ2 – необходимый объём расширителя второй ступени.

nk– количество котлов на 1 расширитель.

υ2 = 4 · 397,7/ 1000 = 1,59 м³

В соответствии с полученными расчетамиυ1 = 1,59 м³

выбираем расширитель типа СП – 7,5 в количестве 2 штук.

В соответствии с НТП теплофикационные установки при закрытых схемах включают в себя сетевые насосы, сетевые подогреватели, конденсатные сетевые насосы, пиковый водогрейный котел.

Производительность основных подогревателей сетевой воды ГРЭС выбирается по номинальной величине тепловой мощности теплофикационных отборов.

Подогрев сетевой воды в основных сетевых подогревателях выполняется преимущественно в двух ступенях.

В соответствии с НТП номинальная тепловая мощность отопительных отборов для турбины типа К-210–130 составляет 400 ГДж/ч. Рто =0,232 МПА

Переведем ГДж/ч в удобные для расчета единицы:

![]() т/ч

т/ч

Расход пара на один сетевой подогреватель

![]()

В соответствии с полученными расчетами расход пара на один сетевой подогреватель равен 10,1 кг/с, следовательно, выбираем ПСВ-125–7–15 в количестве пяти штук. С расходом пара 11,39 кг/с; давлением воды 1,57 МПа; расходом воды 69,4 кг/с.

В соответствии с НТП, сетевые насосы устанавливаются как групповые, так и индивидуальные для каждой турбины. При групповой установке 3 и менее сетевых насосов, дополнительно устанавливается 1 резервный. При установке 4 и более резервный насос не устанавливается. Подача сетевых насосов определяется по расчетному расходу сетевой воды.

В соответствии с заданием отопительная нагрузка ![]() = 300 ГДж/ч, горячее водоснабжение

= 300 ГДж/ч, горячее водоснабжение ![]() = 100 ГДж/ч, температурный график 120–70, схема закрытая.

= 100 ГДж/ч, температурный график 120–70, схема закрытая.

Определяем тип включения насосов

(3.26)

(3.26)

Расход сетевой воды на ГВС

![]() ; т/ч (3.27)

; т/ч (3.27)

где ![]() – тепловая нагрузка на горячее водоснабжение; ГДж/ч

– тепловая нагрузка на горячее водоснабжение; ГДж/ч

![]() – удельный расход сетевой воды на ГВС; т / Гкал

– удельный расход сетевой воды на ГВС; т / Гкал

![]() т/ч

т/ч

Расход сетевой воды на отопление

![]() ; т/ч (3.28)

; т/ч (3.28)

где ![]() – тепловая нагрузка на отопление; ГДж/ч

– тепловая нагрузка на отопление; ГДж/ч

![]() - удельная теплоемкость воды, кДж/кг·о

С

- удельная теплоемкость воды, кДж/кг·о

С

![]() и

и ![]() - температура прямой и обратной воды; °С

- температура прямой и обратной воды; °С

![]() т/ч

т/ч

Расчетный расход сетевой воды в целом по ТЭЦ

![]() ; т/ч (3.29)

; т/ч (3.29)

где ![]() – расход сетевой воды на ГВС; т/ч

– расход сетевой воды на ГВС; т/ч

![]() – расход сетевой воды на отопление; т/ч

– расход сетевой воды на отопление; т/ч

![]() т/ч

т/ч

Расчетный расход сетевой воды на блок

![]() ; т/ч (3.30)

; т/ч (3.30)

где ![]() - расчетный расход сетевой воды в целом по ТЭЦ; т/ч

- расчетный расход сетевой воды в целом по ТЭЦ; т/ч

![]() - количество турбин; шт.

- количество турбин; шт.

![]() ; т/ч

; т/ч

Напор насоса H= 140 м (определяется давлением в тепловых сетях Ргидр =180 м)

В соответствии с полученными расчетами подача составляет ![]() = 1863,8 т/ч, напор Н= 140 м. Выбирается сетевой насос типа: СЭ-1250–140 в количестве трех, два рабочих и один резервный. На складе имеется один резервный насос для каждого типоразмера.

= 1863,8 т/ч, напор Н= 140 м. Выбирается сетевой насос типа: СЭ-1250–140 в количестве трех, два рабочих и один резервный. На складе имеется один резервный насос для каждого типоразмера.

Характеристики насоса типа СЭ-1250–140

– Подача 1250 м/ч;

– Напор 140 м;

– Допустимый кавитационный запас 12 м;

– Частота вращения 1500 об/мин;

– Мощность 580 кВт;

– КПД насоса 86%;

4. Определение потребности станции в технической воде, выбор циркуляционных насосов

Техническое водоснабжение предназначено для отвода теплоты из конденсаторов, масло- и газоохладителей, от подшипников вспомогательных механизмов, питания ХВО. Выбор системы охлаждения и источника водоснабжения производится в зависимости от района сооружения станции. Источником водоснабжения являются моря, наливные водохранилища.

4.1 Суммарный расход охлаждающей воды

Суммарный расход воды на устанавливаемые турбоагрегаты рассчитывается по летнему режиму работы при условии обеспечения номинальной электрической мощности и покрытия летних тепловых нагрузок, так как в летний период пропуск пара в конденсатор наибольший и температура охлаждающей воды наивысшая.

Рисунок 4.2 – Схема баланса охлаждающей воды

Для блочной ТЭС с машинами типа «К» расход охлаждающей воды по конденсационному режиму рассчитывается по формуле

; м

; м![]() /ч (4.1)

/ч (4.1)

где ![]() – расход охлаждающей воды в конденсатор; м

– расход охлаждающей воды в конденсатор; м![]() /ч

/ч

![]() – расход воды на газоохладители; м

– расход воды на газоохладители; м![]() /ч

/ч

![]() – расход воды на маслоохладители; м

– расход воды на маслоохладители; м![]() /ч

/ч

![]() – расход воды на охлаждение подшипников; м

– расход воды на охлаждение подшипников; м![]() /ч

/ч

![]() = 25000 м

= 25000 м![]() /ч

/ч

![]() = (0,003

= (0,003 ![]() 0,008) ·

0,008) · ![]()

![]() = 0,008 · 25000 = 200 м

= 0,008 · 25000 = 200 м![]() /ч

/ч

![]() = (0,012

= (0,012 ![]() 0,025) ·

0,025) ·![]()

![]() = 0,025 · 25000 = 625 м

= 0,025 · 25000 = 625 м![]() /ч

/ч

![]() = (0,025

= (0,025 ![]() 0,04) ·

0,04) · ![]()

![]() = 0,04 · 25000 = 1000 м

= 0,04 · 25000 = 1000 м![]() /ч

/ч

Wтех.воды

= 25000+200+625+100 = 26825 м![]() /ч

/ч

Wцн

= 26825/2 = 13412 м![]() /ч

/ч

4.2 Определение напора циркуляционного насоса

При оборотном техническом водоснабжении общее количество воды, состоящее из циркулирующего в замкнутом контуре и расхода на другие нужды станции может быть подсчитано по балансу воды. В системе с оборотным водоснабжением напор циркуляционного насоса определяется с учетом потребного свободного напора воды перед брызгальными соплами

![]() ; м (4.2)

; м (4.2)

где ![]() – геодезическая высота подачи воды от уровня воды в приемном колодце до верха разбрызгивающего сопла; м

– геодезическая высота подачи воды от уровня воды в приемном колодце до верха разбрызгивающего сопла; м

![]() = 4 м

= 4 м

![]() -

сумма гидравлических сопротивлений водоводов; м

-

сумма гидравлических сопротивлений водоводов; м

![]() – свободный напор воды перед брызгальными соплами; м

– свободный напор воды перед брызгальными соплами; м

![]() не более 5 м.

не более 5 м.

Потребный напор циркуляционного насоса в системах оборотного водоснабжения достигает 25 м.в.ст.

На блочных электростанциях установку циркуляционного насоса, как правило, следует предусматривать в блочных насосных станциях. На каждый корпус или поток конденсатора устанавливается, как правило, один насос. При этом число насосов на турбину должно быть не менее двух, а их суммарная подача должна быть равна расчетному расходу охлаждающей воды на блок. ![]() м

м

В соответствии с полученными расчетами подача составляет 13412 м![]() /ч, напор составляет 15 м, выбирается насос типа Оп2–87 в количестве двух штук с подачей 50%.

/ч, напор составляет 15 м, выбирается насос типа Оп2–87 в количестве двух штук с подачей 50%.

Характеристики насоса типа Оп2–87

Подача 900–13680 м![]() /ч

/ч

Напор 22,5–15 м

Допустимый кавитационный запас 11,8–14,2 м

Частота вращения n = 730 об/мин;

Мощность 565–812 кВт

КПД насоса 80%

5. Определение часового расхода топлива энергетических и водогрейных котлов

5.1 Технические характеристики котлов

а) номинальная производительность: D = 670 т/ч

б) давление перегретого пара: Рпе = 13,75 МПа

в) температура перегретого пара: tпе = 545/545о С

д) расход пара через вторичный пароперегреватель D=603втор

г) температура питательной воды: tп.в. = 240о С

5.2 Определение энтальпии пара и воды

а) энтальпия перегретого пара: iпе = 3432,5 кДж/кг

б) энтальпия питательной воды: iп.в. = 1039,1 кДж/кг

в) энтальпия вторичного пара на входе во вторичный пароперегреватель: i’втор = 3100 кДж/кг

г) энтальпия вторичного пара на выходе из вторичный пароперегреватель: i’втор = 3620 кДж/кг

5.3 Технические характеристики топлива

Вид топлива – газ. Газопровод принимается Саратов – Москва. Объемный состав газа:

СН4 = 84,5%

С2 Н6 = 3,8%

С3 Н8 = 1,9%

С4 Н10 = 0,9%

С5 Н11 и более тяжелые = 0,3%

N2 = 7,8%

СО2 = 0,8%

Теплота сгорания низшая сухого газа: Qс н = 35,80 мДж/м3

Объем воздуха и продуктов сгорания м3 /м3 при 0о С и давлении 0,1 МПа:

Vо = 9,52 м3 /м3

VR О2 = 1,04 м3 /м3

Vо N 2 = 7,60 м3 /м3

Vо Н2О = 2,19 м3 /м3

5.4 Определение температуры горячего воздуха

tг.в. = 250о С

5.5 Определение температуры воздуха на входе в регенеративный воздухоподогреватель

tвп = 30о С

5.6 Определение температуры уходящих газов

υух = 120о С

5.7 Расход топлива

В = (Qка · 100%) / (Qр р ·103 · ηбр ка ) м3 /ч (5.1)

где Qка – тепло, полезно используемое в котле, кДж/м3

Qр р – располагаемое тепло топлива, кДж/м3

Qр р = Qс н = 35,80 МДж/м3

ηбр ка – кпд котла брутто (учитывает только тепловые потери), %

Qка = D ·(iпе – iп.в. ) ·103 + Dвтор ·(i''втор – i'втор ) ·103 кДж/м3 (5.2)

Qка = 670 ·(3432,5 – 1039,1) ·103 + 603 ·(3620 – 3100) ·103 = 1917071000 кДж/м3

ηбр ка = 100% – (q2 + q3 + q4 + q5 + q6 ) % (5.3)

где q6 = 0%

q5 = 0,5%

q4 = 0,5%

q3 = 0%

q2 = [(Нух – αух ·Но х.в. ) ·(100 – q4 )] / Qр р % (5.4)

где Нух – энтальпия уходящих газов, кДж/м3

Но х.в- энтальпия холодного воздуха, кДж/м3

αух – коэффициент избытка воздуха в уходящих газах

αух = 1,7

Нух = Но гух + Но вух (αух – 1) кДж/м3 (5.5)

Нух и Но х.в определяют методом интерполяции.

Но гух = (Но г при 200 о С /200о С) · υух кДж/м3 (5.6)

где Но г при 200 о С – теоретическая энтальпия дымовых газов при 200о С

Но г при 200 о С = 2985 кДж/м3

Но гух = (2985/200) ·120 = 1791 кДж/м3

Но вух = (Но в при 200 о С /200о С) · υух кДж/м3 (5.7)

где Но в при 200 о С – теоретическая энтальпия воздуха при 200о С

Но в при 200 о С = 2537 кДж/м3

Но вух = (2537/200) ·120 = 1522,2 кДж/м3

Нух = 1791 + 1522,2 · (1,7 – 1) = 2856,54 кДж/м3

Но х.в = (Но в при 200 о С /200о С) · tх.в кДж/м3 (5.8)

где tх.в- температура холодного воздуха, о С

tх.в = 30о С

Но х.в = (2537/200) · 30 = 380,55 кДж/м3

q2 = [(2856,54 – 1,7 ·380,55) ·(100 – 0,5)] / 35800 = 6,14%

ηбр ка = 100 – (6,14 +0 +0,5 +0,5 +0) = 92,86%

В = 191707100000/(35800 ·92,86) = 52327,5194 м3 /ч

5.9 Расход резервного топлива

Вм = (Qка ·100%) / (Qр р ·ηбр ка ) кг/ч (5.10)

где Qр р = 40·103 кДж/кг

ηбр ка = 91%

Вм = 191707100000 / (40000 ·91) = 5266,7857 кг/ч

6. Выбор схемы топливного хозяйства на основном топливе и его описание

6.1 Газопровод к котлу

Вдоль котельной проложен газовый коллектор, в торце которого предусмотрен продувочный трубопровод. На вводе в каждый котел установлены 2 запорные задвижки с электроприводом, а между ними продувочный трубопровод.

Далее установлено фланцевое соединение, внутрь которого перед ремонтом котла ставят заглушку. Далее – штуцер для подсоединения трубопровода сжатого воздуха от компрессора.

Далее на газопроводе предусмотрены ответвления к запальникам горелок. По сигналу с пульта включается подача газа на запальники и одновременно подается напряжение на электроды, запальник зажигается. После этого на пульт поступает сигнал, разрешающий подавать газ в горелки.

Далее установлен клапан – отсечка, который мгновенно отключает подачу газа в горелки, если на котле происходит аварийная ситуация (упуск уровня в барабане, пожар в РВП, отключение дымососов и т.д.).

Для управления количеством газа, поступающего в котел, установлен регулирующий клапан. При растопке котла расход газа составляет 10% от максимального. Для управления растопочным расходом параллельно с регулирующим клапаном установлен растопочный вентиль на Dу = 40 мм.

На вводе в каждую горелку установлены 2 запорные задвижки с электроприводом, а между ними трубопровод безопасности. Нормальное положение трубопровода безопасности – он закрыт. Его включают, если котел останавливают в резерв и заглушку не устанавливают.

Газопровод после остановки котла до начала ремонта должен быть продут сжатым воздухом через продувочные трубопроводы (свечи). Продувка длится до тех пор, пока в продуваемом газе не станет метана СН4 ≤ 0,1%.

Перед пуском котла из ремонта опять должна быть проведена продувка газопровода для удаления из него воздуха. Продувка газом через продувочные трубопроводы длится до тех пор, пока О2 ≤ 1%.

Продувочные трубопроводы выводят на крышу котельного цеха.

1. Запорная задвижка с электроприводом

2. фланцевое соединение с заглушкой

3. клапан – отсечка

4. дроссельное устройство для измерения расхода

5. регулирующий клапан

5а. растопочный клапан

6. продувочный трубопровод (свеча)

7. трубопровод безопасности

8. манометр

6.2 Газорегуляторный пункт ( ГРП )

Газ поступает на электростанцию по магистральному газопроводу, в котором давление 12 ат. Для устойчивой работы горелок котла давление газа перед котлом должно быть 1,5 ат. Поэтому на территории электростанции сооружается газорегуляторный пункт (ГРП), где происходит дросселирование газа.

ГРП – это одноэтажное здание с облегченной крышей из огнестойкого материала, закрытое на замок, персонала в ГРП нет.

7. Расчет диаметров, выбор типоразмеров и материала главных паропроводов

Таблица 7.1 – Исходные данные

| № п/п | Наименование | Обозначение | Размерность | Источник информации | Значение |

| 1 | Расход пара на турбину | Gп | т/ч | стр. 326 [1] | 670 |

| 2 | Рабочее давление свежего пара | Рп | МПа | стр. 484 [1] | 12,75 |

| 3 | Температура свежего пара | tо | о С | стр. 326 [1] | 545 |

| 4 | Плотность | ρп =1/υ | кг/м3 | Ривкин | 37,3 |

| 5 | Скорость пара | ωп | м/с | стр. 554 [1] | 60 |

| 6 | Материал | - | - | стр. 552 [1] | 12х1МФ |

| 7 | Допустимое напряжение | σдоп | МПа | стр. 221 [1] | 58 |

| 8 | Поправочный коэффициент сварки | φ | - | принимаем | 1 |

| 9 | Поправка | С | мм | принимаем | 1 |

dвн = √[(4· Gп ) / (ωп · ρп ·π)] м(7.1)

dвн = √[(4· 67,36) / (60 · 37,3 ·3,14)] = 0,196 м

S = [(Рп ·dвн ) /(2 σдоп ·φ– Рп )] + Смм(7.2)

Где S – толщина

S = (12,8 ·196) / (2 ·58 ·1 – 12,8) = 24,3 мм

dн = dвн + 2S мм(7.3)

dн = 296+ 2 ·24,3 = 244,6 мм

С учетом поправки:

S = 24,3 + 1 = 25,3 мм

dн = 196 + 2 · 25,3 = 246,6 мм

В соответствии с полученными расчетами dн х S = 247 х 25 по стр. 553 [1] условный проход dу = 200 мм.

8. Расчет диаметров, выбор типоразмеров и материала главных паропроводов питательной воды

Таблица 8.1 – Исходные данные

| № п/п | Наименование | Обозначение | Размерность | Источник информации | Значение |

| 1 | Расход питательной воды | Gпв | кг/с | стр. 326 [1] | 186 |

| 2 | Давление питательной воды | Рпв | МПа | стр. 484 [1] | 18,5 |

| 3 | Температура питательной воды | tпв | о С | стр. 326 [1] | 240 |

| 4 | Плотность | ρпв =1/υ | кг/м3 | Ривкин | 830,97 |

| 5 | Скорость питательной воды | ωпв | м/с | стр. 554 [1] | 4 |

| 6 | Материал | - | - | стр. 552 [1] | 16 ГС |

| 7 | Допустимое напряжение | σдоп | МПа | стр. 221 [1] | 144 |

| 8 | Поправочный коэффициент сварки | φ | - | принимаем | 1 |

| 9 | Поправка | С | мм | принимаем | 10 |

dвн = √[(4· Gпв ) / (ωпв · ρпв ·π)] м (8.1)

dвн = √[(4· 140) / (841,3 · 4 ·3,14)] = 0,23 м

S = [(Рпв ·dвн ) /(2 σдоп ·φ – Рпв )] + С мм (8.2)

Где S – толщина

S = (18,5 ·230) / (2 ·144 ·1 – 18,5) = 15,8 мм

dн = dвн + 2Sмм (8.3)

dн = 230 + 2 ·15,8 = 261,6 мм

С учетом поправки:

S = 15,8 + 10 = 25,8 мм

dн = 230 + 2 · 25,8 = 281,6 мм

В соответствии с полученными расчетами dн х S = 282 х 26 по стр. 553 [1] условный проход dу = 250 мм.

9. Расчет и выбор тягодутьевых установок и дымовой трубы

Выбору подлежит количество дымососов и вентиляторов на 1 котел и типоразмер машины.

Согласно нормам на котлах паропроизводительностью больше 500 т/ч, надо устанавливать два дымососа и два вентилятора производительностью 50% каждый.

Для выбора типоразмера машины надо рассчитать 2 параметра:

![]() - расчетная подача, м

- расчетная подача, м![]() /ч;

/ч;

![]() -приведенный расчетный напор машины, мм. в.ст.

-приведенный расчетный напор машины, мм. в.ст.

9.1 Расчет подачи ![]() для дымососа

для дымососа

![]() = β

= β![]() .V

.

.V

.![]() , м

, м![]() /ч (9.1)

/ч (9.1)

где β![]() = 1,1 – коэффициент запаса

= 1,1 – коэффициент запаса

V

– расход дымовых газов перед дымососом, м![]() /ч

/ч

![]() – барометрическое давление в городе Чебоксары, принимается

– барометрическое давление в городе Чебоксары, принимается ![]() = 750 мм. рт. ст.

= 750 мм. рт. ст.

z– количество машин на 1 котел.

![]() = 1,1 · 962384,4 ·(760/750·2) = 537 тыс. м

= 1,1 · 962384,4 ·(760/750·2) = 537 тыс. м![]() /ч

/ч

9.2 Расчет расхода дымовых газов перед дымососом

V

= ![]() =

= ![]() . (

. (![]() -

- ![]() .

.![]() ).

).![]() , м

, м![]() /ч (9.2)

/ч (9.2)

где ![]() - температура уходящих газов

- температура уходящих газов ![]() = 120

= 120![]() -

для газа

-

для газа

![]() - расчетный расход топлива с учетом механического недожога м

- расчетный расход топлива с учетом механического недожога м![]() /ч

/ч

![]() =

=![]() , м

, м![]() /ч (9.3)

/ч (9.3)

где В-расход топлива, м![]() /ч

/ч

q![]() =0,5%

=0,5%

![]() =52327,51

=52327,51![]() =52065,88 м

=52065,88 м![]() /ч

/ч

![]() = 0,5 – присосы воздуха при регенеративном воздухоподогревателе

= 0,5 – присосы воздуха при регенеративном воздухоподогревателе

V![]() - теоретический объем воздуха, м

- теоретический объем воздуха, м![]() / м

/ м![]() ; V

; V![]() =9,52 м

=9,52 м![]() / м

/ м![]()

![]() - объем дымовых газов перед дымососом, м

- объем дымовых газов перед дымососом, м![]() / м

/ м![]()

![]() =

= ![]() + 1,0161.

+ 1,0161.![]() . (

. (![]() - 1), м

- 1), м![]() /м3

(9.4)

/м3

(9.4)

где ![]() - коэффициент избытка воздуха уходящих газов

- коэффициент избытка воздуха уходящих газов

![]() - теоретический объем газов

- теоретический объем газов

![]() =

=![]() , м

, м![]() / м

/ м![]() (9.5)

(9.5)

![]() =1,04+7,6+2,19=10,83 м

=1,04+7,6+2,19=10,83 м![]() / м

/ м![]()

![]() = 10,83+ 1,0161. 9,52. (1,7 – 1) = 17,6 м

= 10,83+ 1,0161. 9,52. (1,7 – 1) = 17,6 м![]() / м

/ м![]()

V

= ![]() = 52065,88. (17,6 + 0,5. 9,52).

= 52065,88. (17,6 + 0,5. 9,52).![]() = 962384,4 м

= 962384,4 м![]() /ч

/ч

9.3 Расчет приведенного расчетного напора дымососа

![]() =

=![]() · Нр

, мм. в.ст (9.6)

· Нр

, мм. в.ст (9.6)

где ![]() - коэффициент приведенного расчетного напора дымососа к условиям, при которых снята рабочая характеристика дымососа

- коэффициент приведенного расчетного напора дымососа к условиям, при которых снята рабочая характеристика дымососа

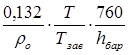

![]() =

=  (9.7)

(9.7)

где ![]() -плотность газов кгс/м

-плотность газов кгс/м![]()

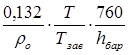

![]() = 0,132 ·

= 0,132 ·![]() , кгс/м

, кгс/м![]() (9.8)

(9.8)

где ![]() - по рисунку VII 26 [3] в зависимости от

- по рисунку VII 26 [3] в зависимости от ![]() топлива (газ)

топлива (газ)

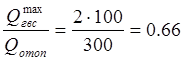

![]() =

=![]() (9.9)

(9.9)

![]() =

=![]() =0,2

=0,2

![]() = 0,132·0,965=0,127 кг/м

= 0,132·0,965=0,127 кг/м![]()

T – абсолютная температура газов перед дымососом, K

![]() – абсолютная температура газов, при которой снята заводская характеристика

– абсолютная температура газов, при которой снята заводская характеристика ![]() =100

=100![]() +273

+273

![]() – барометрическое давление в городе Иваново, принимается

– барометрическое давление в городе Иваново, принимается ![]() = 750 мм. рт.ст.;

= 750 мм. рт.ст.;

![]() =

=  = 1,1 мм. в.ст.

= 1,1 мм. в.ст.

![]() - расчетный напор дымососа, мм. в.ст.

- расчетный напор дымососа, мм. в.ст.

![]() =

=![]() .

.![]() , кг/м

, кг/м![]() (9.10)

(9.10)

где ![]() - коэффициент запаса,

- коэффициент запаса, ![]() = 1,2

= 1,2

![]() - аэродинамическое сопротивление газового или воздушного трактов,

- аэродинамическое сопротивление газового или воздушного трактов, ![]() =280 мм. в.ст.

=280 мм. в.ст.

![]() =280·1,2=336 мм. в.ст.

=280·1,2=336 мм. в.ст.

![]() =336

=336![]() =373,6 мм. в.ст

=373,6 мм. в.ст

По значениям ![]() =537 тыс. м

=537 тыс. м![]() /ч и

/ч и ![]() =373,6 мм. в.ст принимается дымосос ДН – 26х2 дутьевой в количестве двух штук.

=373,6 мм. в.ст принимается дымосос ДН – 26х2 дутьевой в количестве двух штук.

9.4 Расчет расхода объема воздуха для вентилятора

V

= V![]() =

= ![]() .

.![]() (

(![]() –

– ![]() -

-![]() +

+ ![]() ).

).![]() , м

, м![]() /ч (9.11)

/ч (9.11)

где ![]() - расчетный расход топлива с учетом механического недожога м

- расчетный расход топлива с учетом механического недожога м![]() /ч

/ч

V![]() - теоретический объем воздуха, м

- теоретический объем воздуха, м![]() / м

/ м![]() ; V

; V![]() =9,52 м

=9,52 м![]() / м

/ м![]()

![]() - коэффициент избытка воздуха в топке,

- коэффициент избытка воздуха в топке, ![]() =1,1

=1,1

![]() -присосы в топке,

-присосы в топке, ![]() =0,05

=0,05

![]() - присосы в СПП; отсутствуют, т. к. котел работает на газе

- присосы в СПП; отсутствуют, т. к. котел работает на газе

![]() -присосы в воздухоподогревателе,

-присосы в воздухоподогревателе, ![]() =0,2

=0,2

![]() =+30

=+30![]()

V

= V![]() = 52065,88,2. 9,52. (1,1 – 0,05 – 0 + 0,2).

= 52065,88,2. 9,52. (1,1 – 0,05 – 0 + 0,2).![]() = 742683,75 м

= 742683,75 м![]() /ч

/ч

9.5 Расчет подачи ![]() для вентилятора

для вентилятора

![]() = β

= β![]() .V

.

.V

.![]() , м

, м![]() /ч (9.12)

/ч (9.12)

где β![]() = 1,1 – коэффициент запаса

= 1,1 – коэффициент запаса

V

– расход воздуха перед вентилятором, м![]() /ч

/ч

![]() – барометрическое давление в городе Чебоксары принимается

– барометрическое давление в городе Чебоксары принимается ![]() = 750 мм. рт. ст.

= 750 мм. рт. ст.

z – количество машин на 1 котел.

![]() =1,1

=1,1![]() тыс. м

тыс. м![]() /ч

/ч

9.6 Расчет приведенного расчетного напора вентилятора

![]() =

=![]() ·Нр

, мм. в.ст (9.13)

·Нр

, мм. в.ст (9.13)

где ![]() - коэффициент приведенного расчетного напора вентилятора к условиям, при которых снята рабочая характеристика вентилятора

- коэффициент приведенного расчетного напора вентилятора к условиям, при которых снята рабочая характеристика вентилятора

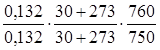

![]() =

=  (9.14)

(9.14)

где ![]() -плотность газов;

-плотность газов; ![]() = 0,132 кгс/м

= 0,132 кгс/м![]()

T– абсолютная температура газов перед вентилятором, K

![]() – абсолютная температура газов по заводской характеристике вентилятора;

– абсолютная температура газов по заводской характеристике вентилятора; ![]() =30

=30![]() +273

+273

![]() – барометрическое давление в городе Иваново, принимается

– барометрическое давление в городе Иваново, принимается ![]() = 750 мм. рт. ст.

= 750 мм. рт. ст.

![]() =

=  = 1,01 мм. в.ст.

= 1,01 мм. в.ст.

![]() - расчетный напор вентилятора, мм. в.ст.

- расчетный напор вентилятора, мм. в.ст.

![]() =

=![]() .

.![]() , кг/м

, кг/м![]() (9.15)

(9.15)

где ![]() - коэффициент запаса вентилятора,

- коэффициент запаса вентилятора, ![]() = 1,15

= 1,15

![]() - аэродинамическое сопротивление газового или воздушного трактов,

- аэродинамическое сопротивление газового или воздушного трактов, ![]() =250 мм. в.ст.

=250 мм. в.ст.

![]() =1,15· 300=345 мм.в.ст.

=1,15· 300=345 мм.в.ст.

![]() =345

=345![]() =349,4 мм. в.ст

=349,4 мм. в.ст

По значениям ![]() = 414 тыс. м

= 414 тыс. м![]() /ч и

/ч и ![]() =349,4 мм. в.ст принимается вентилятор ВДН-26-IIу дутьевой, в количестве двух штук.

=349,4 мм. в.ст принимается вентилятор ВДН-26-IIу дутьевой, в количестве двух штук.

9.7 Расчет дымовой трубы

Согласно нормам на ТЭС строят дымовые трубы железобетонные с внутренней облицовкой из кислотоупорного кирпича.

Если труба высотой 180–250 м, то надежнее построить трубу с воздушным вентиляционным зазором между оболочкой и стволом.

Количество дымовых труб выбирается с таким расчетом, чтобы на одну трубу работало не менее четырех котлов.

Для пиковых водогрейных котлов, как правило, строится отдельная труба. Если котлы работают на газе, то труба рассчитывается на высокосернистом мазуте.

Расчету подлежит высота трубы и диаметр устья.

Высота должна быть такой, чтобы концентрация сернистого газа и окислов азота на уровне дыхания человека была не более предельно допускаемой концентрации по санитарным нормам.

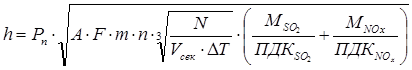

Высота трубы определяется по формуле

, м (9.16)

, м (9.16)

где ![]() - коэффициент, зависящий от конструкции трубы; для одноствольных труб

- коэффициент, зависящий от конструкции трубы; для одноствольных труб ![]() =1

=1

A – коэффициент, зависящий от географического положения электростанции (город Чебоксары). А=160

F

– коэффициент, учитывающий скорость осаждения токсичных выбросов в атмосфере, для ![]() и

и ![]() F=1

F=1

m

– коэффициент, зависящий от скорости выброса дымовых газов из устья трубы. Скорость выброса ![]() = 25

= 25![]() 30, следовательно m

=

0,85.

30, следовательно m

=

0,85.

![]() - секундный объем дымовых газов

- секундный объем дымовых газов

![]() =

=![]() , м

, м![]() /с (9.17)

/с (9.17)

где ![]() -

расход дымовых газов перед дымососом, м

-

расход дымовых газов перед дымососом, м![]() /ч

/ч

![]() - количество котлов, подключенных к 1 трубе

- количество котлов, подключенных к 1 трубе

![]() =

=![]() 1069,32 м

1069,32 м![]() /с

/с

![]() -

разность между температурой уходящих газов и средней температурой воздуха самого жаркого месяца в полдень,

-

разность между температурой уходящих газов и средней температурой воздуха самого жаркого месяца в полдень, ![]() С

С

![]() =

=![]() ,

, ![]() С (9.18)

С (9.18)

где ![]() -температура уходящих газов,

-температура уходящих газов, ![]() С

С

![]() -

средняя температура воздуха самого жаркого месяца в полдень

-

средняя температура воздуха самого жаркого месяца в полдень ![]() = 18,1

= 18,1![]() С

С

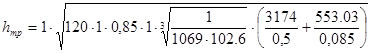

![]() =

120–17,4=102,6

=

120–17,4=102,6 ![]() С

С

![]() - коэффициент, зависящий от параметра

- коэффициент, зависящий от параметра ![]()

![]() = 0,65.

= 0,65. (9.19)

(9.19)

где h -предварительно ориентировочно принятая, по согласованию с преподавателем, высота трубы, м

h = 180 м

![]() = 0,65.

= 0,65.

![]() =1,5, то принимаю

=1,5, то принимаю

n

=![]()

ПДК – предельно допустимая концентрация

![]() =0,5 мг/м3

воздуха

=0,5 мг/м3

воздуха

![]() =0,085 мг/м3

воздуха

=0,085 мг/м3

воздуха

![]() - выброс сернистого газа SO

- выброс сернистого газа SO![]() из трубы, мг/м3

воздуха

из трубы, мг/м3

воздуха

![]() = 2.10

= 2.10![]() .

.![]() .

.![]() . (1 –

. (1 – ![]() ) (1-

) (1-![]() ). (1 –

). (1 – ![]() ), мг/м3

воздуха (9.20) (9.20)

), мг/м3

воздуха (9.20) (9.20)

где ![]() -содержание серы в топливе (расчет на мазут);

-содержание серы в топливе (расчет на мазут); ![]() =2,8

=2,8

![]() - секундный расход топлива кг/с

- секундный расход топлива кг/с

![]() =

= ![]() , кг/с (9.21)

, кг/с (9.21)

где B – расход топлива, кг/ч

![]() =

= ![]() = 58,14 кг/с

= 58,14 кг/с

![]() - доля сернистого газа SO

- доля сернистого газа SO![]() , который остается в газоходе

, который остается в газоходе

![]() = 0,02

= 0,02

![]() - доля сернистого газа SO

- доля сернистого газа SO![]() , который остается в золоуловителе

, который остается в золоуловителе

![]() отсутствует, т.к. мазут

отсутствует, т.к. мазут

![]() = 2*10

= 2*10![]() .

.![]() . 58,14. (1 – 0,02). (1 –

. 58,14. (1 – 0,02). (1 – ![]() ) = 3174,76 мг/м3

воздуха

) = 3174,76 мг/м3

воздуха

N![]() - выброс оксидов азота NO

- выброс оксидов азота NO![]() из котельной, мг/м3

воздуха

из котельной, мг/м3

воздуха

![]() = 0,034.

= 0,034.![]() . k

.

. k

.

![]() .

.![]() . (1 –

. (1 – ![]() ).

).![]() мг/м3

воздуха (9.22)

мг/м3

воздуха (9.22)

где ![]() - коэффициент, зависящий от конструкции горелок (вихревые

- коэффициент, зависящий от конструкции горелок (вихревые ![]() =1,0)

=1,0)

k – коэффициент, характеризующий выход окислов азота на 1 т сожженного условного топлива кг/т

k

=  , кг/т (9.23)

, кг/т (9.23)

где ![]() - паропроизводительность котла, т/ч

- паропроизводительность котла, т/ч

k

= ![]() = 9,24 кг/т

= 9,24 кг/т

![]() = 0,034. 0,85. 9,24. 58,14. 35,8. (1 –

= 0,034. 0,85. 9,24. 58,14. 35,8. (1 – ![]() ).1 = 650,62 мг/м3

воздуха

).1 = 650,62 мг/м3

воздуха

= 176,7 м

= 176,7 м

Полученная в расчете высота дымовой трубы 176,7 м округляется до стандартной – 180 м.

9.8 Расчет диаметра устья дымовой трубы

![]() ,

м(9.24)

,

м(9.24)

где ![]() - секундный объем дымовых газов,

- секундный объем дымовых газов, ![]() =1069 м

=1069 м![]() /с;

/с;

W – скорость выброса газов из трубы, м![]() /с;

/с;

![]() =

6,7 м=7 м

=

6,7 м=7 м

Диаметр округляется до ближайшего целого числа. Выбираю две трубы высотой 180 м и диаметром устья 7 м, с воздушным вентиляционным зазором между оболочкой и стволом.

10. Схема подготовки добавочной воды

На проектируемой ТЭЦ применяется двухступенчатая схема химического обессоливания воды. Сырая вода нагревается до 30о С и поступает в осветлитель, где освобождается от коллоидных частиц. Осветленная вода стекает в бак – накопитель. Из бака насосами перекачивается в механические фильтры. В них удаляются грубодисперсные примеси. предварительно очищенная вода поступает на ионитные фильтры. В водород – катионитном фильтре первой ступени вода умягчается. Затем вода поступает в слабоосновный анионитный фильтр, в нем улавливаются анионы серной и соляной кислоты. Далее вода пропускается через декарбонизатор для удаления СО2 . Из декарбонизатора вода поступает на фильтры второй ступени. Водород – катионитный фильтр второй ступени улавливает ионы Са, Мg, проскочившие через водород – катионитный фильтр первой ступени. Затем вода поступает на сильноосновный анионитный фильтр, где происходит обескремнивание воды. Очищенная вода поступает на подпитку регенеративного цикла.

Требования к качеству питательной воды:

1) общая жесткость 1 мкг – экв/дм3

2) соединения железа 20 мкг – экв/дм3

3) кислород 10 мкг – экв/д

4) Удельная электропроводность ≤ 1,5 мкСм/см

5) Кремниевая кислота 30 мкг – экв/дм3

11. Перечень средств автоматизации и технологической защиты. Автоматическое регулирование температуры перегретого пара

Основным сигналом для изменения подачи воды во впрыскивающий пароохладитель является изменение температуры пара за той поверхностью нагрева, которую данный пароохладитель предохраняет от чрезмерного нагревания. Например, подача воды в пароохладитель, установленный перед конвективным трубным пакетом пароперегревателя, должна изменяться таким образом, чтобы температура пара в трубах этого пакета не превышала допустимую. Эта температура измеряется термопарой, присоединенной к выходному коллектору трубного пакета либо к одной из необогреваемых труб за этим коллектором. Но температура пара за трубным пакетом изменяется не сразу и воздействие только этого сигнала не может обеспечить поддержание температуры пара в пределах допустимых отклонений. Поэтому в схему регулирования вводится дополнительный сигнал по скорости изменения температуры пара непосредственно за пароохладителем. В начальный период времени регулирование впрыска происходит по дополнительному «скоростному» сигналу, формируемому дифференциатором ДФ, а в дальнейшем – по основному сигналу.

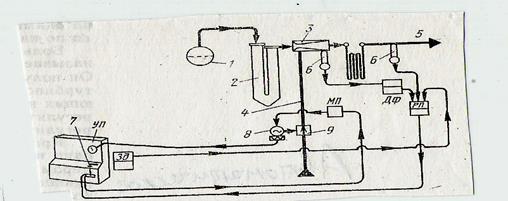

Рисунок 11.1 –Схема автоматического регулирования температуры перегретого пара барабанного котла

12. Схема и описание принятой компоновки основного оборудования проектируемой станции

12.1 Основные требования к компоновкам ТЭС

Компоновка – это взаимное расположение в главном корпусе ТЭС, его помещений, оборудования и строительных конструкций. На современных ТЭС применяют главным образом закрытые компоновки с размещение оборудования в котельном, бункерном и машинном отделениях. Эти отделения расположены параллельно, сомкнуто и образуют единый главный корпус.

Основные требования к компоновкам ТЭС:

– надежность, безаварийность;

– безопасность и удобная эксплуатация оборудования;

– возможность ремонта оборудования;

– удобство монтажа.

12.2 Компоновка главного корпуса

По отделениям и в районе турбогенератора площадки обслуживания составляет 11400 мм – блочного щита управления и турбогенератора. Для обслуживания вспомогательного оборудования предусматривают промежуточные площадки.

На нулевой отметке машинного зала размещают: конденсаторы, конденсатные, питательные, дренажные и другие насосы, циркуляционные насосы устанавливают в конденсационных помещениях, если уровень воды в источнике колеблется в небольших пределах и не требует значительно заглублять насосы. Под полом конденсационного помещения возможно устройство подвала глубиной 3–4 м, в котором размещают конденсационные насосы, трубопроводы технической воды, главные кабели и другие линии и коммуникации. Турбина и электрогенератор устанавливаются на своем фундаменте, который не связан с другими строительными конструкциями, чтобы вибрация турбогенератора не передавалась на них.

Вибрация и колебания измеряются:

В ПТЭ указаны значения, величина амплитуды измерения в микрометрах:

20-нормально;

30-хорошо;

40-удовлетворительно;

>40-в ремонт;

Скорость вибрации: мм в секунду.

ПО ПТЭ до 4.2 допустимо

7,8 можно ещё 3 дня работы

11,2 срабатывает защита.

Частота колебаний в герцах.

В турбинном отделении имеется 1 или 2 мостовых крана для ремонта и монтажа оборудования. Грузоподъемность кранов выбирается из условия подъема наиболее тяжелой детали турбогенератора: это статор генератора или турбины.

Габариты турбинного цеха выбираются достаточными для свободной выемки роторов генераторов, трубок конденсаторов и трубных систем подогревателей. Отметка низа фермы здания машинного зала составляет 25200 мм от пола и эта величина зависит от того чтобы свободно поднять крышку ЦНД или подъем ПВД.

Турбогенераторы компонуют продольно или поперечно относительно фронта котла: при продольном размещении турбогенератора длина машинного зала больше, а пролет меньше. При поперечной компоновке турбогенератора сокращается длинна паропроводов от котла к турбине, но увеличивается ширина пролета.

Конденсаторы располагают под фундаментом турбины поперек или вдоль её оси. При поперечной компоновке конденсаторы отдельно к ЦНД соединяются по циркуляционной воде параллельно, а при продольной компоновке последовательно, поэтому при продольном конденсаторе меньшее количество трубопроводов, и это сокращает площадь машинного зала. Возможно применение боковых конденсаторов размещенных по обе стороны турбины. Эти конденсаторы увеличивают площадь турбинного отделения, но уменьшается отметка обслуживания турбины.

Регенеративные подогреватели устанавливаются на металлическом каркасе по бокам турбины. Сетевые подогреватели устанавливают так, чтобы было удобно трассировать теплопроводы. Вспомогательное оборудование турбинного цеха размещается с учетом удобства обслуживания мостовым краном. Со стороны постоянного и временного торцов предусматриваются монтажно-ремонтные площадки.

12.3 компоновка оборудования деаэраторного отделения

На верхнем этаже отделения устанавливаются деаэраторы питательной воды. Ниже занят паропроводами, трубопроводами питательной воды, редукционно-охладительной установкой, быстродействующей редукционно-охладительной установкой. Ниже располагаются щит управления и распред устройства собственных нужд.

12.4 компоновка котельного отделения

Котел располагается как правило фронтом параллельно машинному залу. При установке котлов на собственном каркасе имеются 1 или 2 мостовых крана. Для монтажа и эксплуатации оборудования в котельном отделении предусматривается железнодорожный въезд.

Оборудование газовоздушного тракта обычно размещают вне главного корпуса. Открытая установка дутьевых вентиляторов и дымососов принимается на газомазутных ТЭС во всех климатических условиях. Регенеративный воздухоподогреватель устанавливается на открытом воздухе.

13. Мероприятия по охране труда и технике безопасности и пожарной профилактике при работе в мазутном хозяйстве