| Скачать .docx |

Реферат: Люминесценция сшитого полиэтилена

Содержание

1.1. Структура молекул полиэтилена.4

1.2. Пероксидный метод сшивки (Метод А).6

1.3. Силановый метод сшивки (Метод В).9

2. Люминесцентные методы исследования электронных и дырочных ловушек в твердом теле.18

2.1. Метод кривых термовысвечивания люминофоров.18

2.2. Метод термического обесцвечивания.24

3.1. Установка для исследования спектра излучения полиэтилена сшитого по силановому методу.26

3.2. Спектр свечения полиэтилена.27

3.3. Установка для исследования полиэтилена методом термостимулированной люминесценции.30

3.4. Исследование центров прилипания сшитого полиэтилена.32

Введение.

В кабельном производстве для изоляции жилы используется преимущественно сшитые материалы. Они обладают лучшими термомеханическими свойствами, в сравнении с несшитыми (например, сшитый полиэтилен сохраняет способность сопротивляться механическому продавливанию при температуре превышающей температуру плавления несшитого). Появление этих качеств у сшитых полимеров связано с возникновением поперечных связей между макромолекулами. Для выстраивания поперечных связей используют несколько технических приемов. В работе исследовался полиэтилен с силановой сшивкой (метод В).

Сохраняя все преимущества полиэтилена, силаново сшитый полиэтилен обладает рядом достоинств:

· уменьшение деформации под нагрузкой дает улучшенные характеристики на разрыв/излом при механическом напряжении в пленках и кабелях;

· увеличение химической стойкости (в т. ч. к воздействию растворителей);

· увеличенное абразивное сопротивление в кабельных оболочках и трубах;

· эффект памяти для усадочных трубных обвязок, пленок и упаковочных пленок;

· улучшенные характеристики динамической нагрузки для прессованных изделий и вспененного материала;

· повышенная стойкость к старению;

· повышенный модуль упругости;

· повышенная ударопрочность при низких температурах;

· пониженное каплеобразование (при горении).

Известно три основных промышленных способов сшивки полиэтилена, в зависимости от которых сшитый полиэтилен индексируется соответствующей литерой. Это пероксидный, силановый и радиационный процессы сшивания. В европейских стандартах приняты обозначения соответственно: PEX-A, PEX-B, PEX-C.

Кабельная изоляция из поперечно сшитого полиэтилена, обладает улучшенными свойствами:

- Длительно допустимая температура нагрева токопроводящих жил - +90°C, что на 20°C выше, чем у кабелей с термопластичной изоляцией.

- Температура нагрева токопроводящих жил в аварийном режиме повышается с +80 до +130°C.

- Максимально допустимая температура при точках короткого замыкания повышается с +130 до +250°C.

- За счет улучшения механических свойств возможно снижение толщины изоляции.

Силанольная сшивка полиэтилена превосходит пероксидную и радиационную по энергии связи (780 Дж/моль против 630 Дж/моль). Процесс силанольной сшивки полиэтилена легче управляется, более экологически чист и менее затратен.

В курсовой работе исследовался сшитый полиэтилен методами люминесцентного анализа при температуре жидкого азота.

1. Литературный обзор. [1]

1.1. Структура молекул полиэтилена.

Полиэтилен получают полимеризацией газа этилена в присутствии катализатора. Открытый в 30-е годы XX века этот материал одним из первых полимеров начал покорять мир.

|

Рис 1.1. Структура этилена и полиэтилена.

Полиэтилен является термопластичным материалом, то есть при нагревании он размягчается, а при охлаждении вновь твердеет. Полиэтилен состоит из множества макромолекул-цепочек, которые могут перемещаться друг относительно друга. Управляя процессом полимеризации этилена можно получать полиэтилен с относительно длинными или короткими макромолекулами. Если допустить, что все линейные молекулы полиэтилена выстроить в одном направлении по вектору приложения нагрузки, то прочность такого материала должна быть в 20 раз больше прочности легированной стали.

В полиэтилене имеются зоны, где молекулы молекулярные цепочки относительно ровные и расположены симметрично друг другу. Эти зоны отличаются большей плотностью и называются «кристаллитами», то есть «кристаллоподобными». В остальном пространстве вещества макромолекулы беспорядочно переплетены, образуя рыхлую аморфную структуру. Эти зоны обладают меньшей плотностью. С повышением температуры кристаллиты распадаются, переходя в аморфное состояние. При достижении температуры 200°С полиэтилен переходит в текуче-пластичное состояние, при котором он может подвергаться формовке.

Обычно, в состав основного полимера входят присоединенные к основным молекулам цепочки сопутствующего мономера (кополимера). Для полиэтилена, это, как правило, бутен (бутилен).

В зависимости от технологии получения полиэтилен подразделяется на полиэтилен: - низкой плотности (высокого давления) (1_ОРЕ,ПВД), средней и высокой плотности. Модельное представление указанных полиэтиленов показана на рисунке 1.2.

-высокой плотности (низкого давления) (НОРЕ.ПНД).

|

С повышением плотности и молекулярного веса полиэтилена возрастает его стойкость к химическим воздействиям.

1.2. Пероксидный метод сшивки (Метод А).

Пероксидная сшивка полиэтилена (метод «А», ещё одно название метод Энджела) – химический способ «сшивки» модификации полиэтилена с использованием органических пероксидов или гидропероксидов.

Из химии: органические пероксиды – производные перекиси водорода (НООН). В них или один (гидропероксид, ROOH), или два (пероксид, ROOR) атома водорода замещены органическими радикалами. По ГОСТ 19433-88 пероксиды являются особо опасными веществами. Из-за того, что получение пероксидов является сложным и дорогостоящим процессом, масса добавляемого в расплав пероксида только около 1-2 кг на 1 т полиэтилена.

При сшивке по методу Энджела полиэтилен расплавляют вместе с антиокислителями и пероксидами перед экструдированием. При увеличении температуры пероксиды разлагаются с образованием радикалов (молекулы со свободной связью). Радиакалы пероксидов «забирают» у звеньев полиэтилена по одному атому водорода. Из-за этого у атома углерода появляется свободная связь. Атомы углерода из соседних макромолекул объединяются между собой. Количество межмолекулярных связей составляет 2-3 на 1000 атомов углерода. После этого идёт образование трехмёрной сетки. Она не даёт возможности образования кристаллитов при охлаждении полимера. При экструзии нужно строго следить за соблюдением температуры (особенно в процессе предварительной сшивки и в ходе дальнейшего нагревания трубы до прекращения образования связей). В ходе охлаждения полученного продукта может происходить снижение плотности полиэтилена.

Разложение пероксидов происходит после экструзии с помощью протяженных линий непрерывной вулканизации, соляной бани или азотной системы. Пероксидно-сшитые изделия требуют продолжительного замедленного цикла термообработки (часто при повышенном давлении) для завершения процесса вулканизации. Пероксидная технология применяется для производства низко- и средневольтных кабелей, а также для производства труб.

Метод А - самый дорогой. Он гарантирует полный объемный охват массы материала воздействием пероксидов, так как они добавляются в исходный расплав. Однако, этот метод требует , чтобы степень сшивки РЕХ не была ниже 75%, что делает трубы из этого материала более жесткими по сравнению с изделиями, полученными способами В и С.

Технологический процесс изготовления сшитой изоляции из композиций ПЭ, содержащих пероксиды, осуществляют наЛКНВ, совмещающих процесс наложения изоляции и процесс сшивания (вулканизации). По этой причине такой полиэтилен иногда называют вулканизующимся, а процесс сшивания – вулканизацией. На стадии изготовления композиции (а иногда в процессе

Технологический процесс изготовления сшитой изоляции из композиций ПЭ, содержащих пероксиды, осуществляют наЛКНВ, совмещающих процесс наложения изоляции и процесс сшивания (вулканизации). По этой причине такой полиэтилен иногда называют вулканизующимся, а процесс сшивания – вулканизацией. На стадии изготовления композиции (а иногда в процессе

Рис.1.2.1. Зависимость периода полураспада т пероксида дикумила от температуры Т.

экструдирования изоляции) в ПЭ вводят пероксид дикумила, период полураспада которого в зависимости от температуры показан на рис. 1.2.1; за время, равное трем периодам полураспада, происходит разложение 87,5% введенного количества пероксида дикумила, т. е. при +200° С это составляет примерно 35 с. При сшивании идут следующие реакции: во-первых, под воздействием теплоты происходит распад пероксида с образованием двух радикалов:

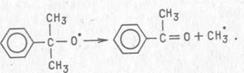

![]() :

:

Здесь R есть

Затем идет отщепление атома водорода от молекулы ПЭ с образованием макрорадикала и кумилалкоголя:

RO»+--СН2 – СН2 – СН2 ---► – СН2 – СН– СН2 + ROH.

Рекомбинация двух макрорадикалов приводит к образованию поперечной связи:

2- CH2 – СН – СН2 –

Кроме этих полезных реакций следует рассмотреть и побочные реакции. Образовавшийся на второй стадии кумилалкоголь ROH при определенных условиях может выделять воду и образовывать а-метилстирол:

а образующийся на первой стадии радикал ROможет превращаться в ацетофенон с выделением метилового радикала:

Метиловый радикал, отщепляя водород в основной цепи, образует реакционноспособный макрорадикал и метан как побочный продукт. Таким образом, наличие в изоляции а-метилстирола будет ухудшать диэлектрические параметры tgδ, а вода и метан будут способствовать образованию в ней микропустот. Следует также отметить, что на процесс сшивания заметное влияние оказывает структура основной цепи, так как способность атома водорода отщепляться от главной цепи зависит от его положения в ней, а наличие полярных групп в основной цепи ведет к захвату радикалов и уменьшает способность полимера к сшиванию.

1.3. Силановый метод сшивки (Метод В).

Силановая сшивка полиэтилена – это химический способ сшивки полиэтилена при помощи органосиланидов.

Органосиланиды похожи на кремневодороды (гидриды кремния типа SiН4), только них атомы водорода заменены органическими радикальными группами по схеме ОСН3.

Органосиланиды очень ядовиты, обладают неприятным запахом.

Силановая сшивка полиолефиновой изоляции нашла широкое широко применение в кабельной промышленности из-за дешевизны. При выпуске проводов и кабелей можно использовать и обычные кремневодороды, потому что никаких особых гигиенических требований к этой продукции не предъявляется. Отличием силановой сшивки является то, что сшивка полиэтилена происходит по схеме Si-C без вовлечения органических радикалов. Из-за того, что энергия связи Si-C выше энергии связи С-С (770>620 Дж/моль), прочность сшивки проводной изоляции по методу В намного превышает прочность сшивки при других методах.

Главной причиной использования органических силанидов при изготовлении трубопроводов является то, что они при сшивке или превращаются в химически нейтральный органический спирт, или полностью переходят в связанное состояние. Полиэтилен, который сшит силановой сшивкой, не содержит следов силанидов и потому его можно применять для контакта с пищевыми продуктами. Основным материалом при производстве РЕХ труб по методу В является винилтриметаксилан (упрощенная формула С2Н4Si(OR)3).

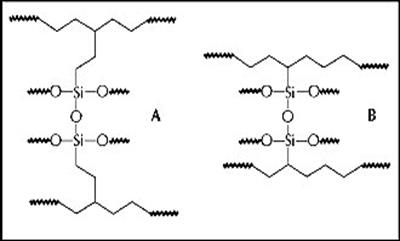

Применение силанов позволяет получить более гибкий и экономичный процесс сшивания. Технология влажной вулканизации Silquest® применяется в промышленности свыше 30 лет. Силано-сшитые полиолефины связаны Si-O-Si мостиками, (см. Рис. 1.3.1) в отличие от C--C связей, образующихся в результате пероксидного или радиационного метода.

Рис.1.3.1. Структура полиэтилена, сшитого по силановой технологии.

A: сшитый винилсилан (например, Sioplas®, Monosil®),

B: винилсилан сополимеризации (например,, Silink®, Visico®)

Sioplas, зарегистрированная торговая марка Dow Corning Corp.

Monosil, зарегистрированная торговая марка Maillefer SA

Silink, зарегистрированная торговая марка Dow Corp.

Visico, зарегистрированная торговая марка Borealis A.S

Силановая технология состоит из двух этапов:

Этап 1) внедрение силана в полимер, либо привитием винилсилана на полимерную цепочку (см. Рис. 1.3.2), либо сополимеризацией винилсилана с этиленом в реакторе полимеризации.

Рис.1.3.2. Прививка винилсиланов на полиэтилен.

Этап 2) сшивка в присутствии воды (см. Рис. 1.3.3), обычно ускоряемая оловянным или другими подходящими катализаторами.

Силановое сшивание (СС) расширяет рамки производственного процесса, поскольку отпадает необходимость поддерживать температуру ниже температуры разложения перекиси. При использовании силана экструдат может быть быстро охлажден и подготовлен для чистовой обработки. Скорость полимеризации определяется скоростью диффузии влаги, поэтому для ускорения реакции часто применяется горячая водяная баня, паровая сауна или автоклав низкого давления.

Рис.1.3.3.

Сшивка силано-привитого полиэтилена в присутствии влаги.

Рис.1.3.3.

Сшивка силано-привитого полиэтилена в присутствии влаги.

Силановая технология сшивания обладает следующми преимуществами, по сравнению с пероксидным и радиационным методами:

· снижение капитальных вложений

· снижение эксплуатационных затрат (стоимости энергии и труда)

· повышение производительности

· широкий спектр рецептур и применений

· возможность производства изделий различной толщины

· возможность производства изделий сложных форм

· повышение процента наполнения пластиков

· возможность применения со всеми типами полиэтиленов и сополимеров.

Данная технология применяется для производства кабелей низкого/среднего напряжения (до 35 КВ), полимерных труб для подогрева полов и питьевой воды. Не так давно силановое сшивание стали использовать при производстве листовых, пленочных и вспененных материалов.

Готовые химические комплексы были разработаны для оптимизации различных процессов и типов конечных продуктов. В настоящее время существует несколько промышленных, хорошо отработанных методов нанесения силанов на сшиваемые полиолефины:

· Двухстадийный процесс, оригинально разработанный как Sioplas® в 1972 году Midland Silicones (Dow Corning)

· Одностадийный процесс Monosil® (1978, Maillefer SA и BICC Ltd.)

· Технология сополимеризации (1986, Mitsubishi)

· XL-PEarl® (1992, Union Carbide, внастоящеевремя GE Advanced Materials.

Описания этих методов приведены ниже.

2-х стадийный процесс Sioplas® .

При использовании этого метода силановая смесь (содержащая какой-либо пероксид, но без катализатора конденсации) расплавляется вместе с полиэтиленом. Как правило, для этого используется оборудование смешения, например, двухвинтовые экструдеры, Ko-Kneader (Buss) и специальные одновинтовые экструдеры. Для разложения пероксида температура должна быть достаточно высокой (при помощи пероксида образуется место для привития силана к полиэтиленовой цепочке), а время достаточно продолжительным для завершения процесса привитой сополимеризации. При этом добавляются или привносятся с тем или другим ингредиентом некоторые совместимые добавки (например, антиоксиданты, наполнители и армирующие агенты). Этот материал обычно гранулируется, высушивается и хранится в сухом прохладном месте сроком до шести месяцев в мешках с внутренней прокладкой из алюминиевой фольги. Также готовится маточная смесь катализатора, она состоит из полиэтилена и катализатора конденсации, который обычно представляет собой производное олова. В большинстве случаев, первая стадия разделена по времени и месту со второй.

На второй стадии маточная смесь привитого полимера и катализатора соединяются непосредственно перед подачей в экструдер. После соединения срок хранения полученной смеси очень краток, особенно если она подвергается воздействию влаги.

Примечание: указанные материалы не следует перевозить и хранить вместе без надлежащей упаковки и физического разделения.

Полученное изделие обычно охлаждается в ванне, подвергаясь необходимому для полимеризации воздействию влаги. Скорость полимеризации определяется скоростью диффузии влаги, поэтому для ускорения реакции часто применяется горячая водяная баня, паровая сауна или автоклав низкого давления.

Оборудование, необходимое для производства полиэтилена, сшитого силаном, предлагается такими компаниями, как Werner & Pfleider (Германия) и BUSS (Швейцария).

Метод Sioplas® применяется, прежде всего, для оценки возможности применения силанового сшивания для нового продукта. Он предоставляет производителям привитых полимеров максимальную гибкость в производстве подходящих материалов малыми партиями. Имеется возможность проведения испытаний различных материалов при незначительных или нулевых капиталовложениях. Большинство новых продуктов для производства пленок, кабелей и труб было получено именноэтим методом.

Одностадийный процесс Monosil® .

При использовании этого метода полиэтилен, жидкий компонент Silcat® (включающий пероксид и оловянный катализатор) и другие совместимые добавки или наполнители добавляются в течение одного непрерывного экструзионного этапа.

В этом процессе происходит смешивание сырья, достигается прививка сополимера и непрерывно формуется изделие, такое, например, как провода и кабели или трубы. Схема такого процесса предлагается на рисунке 6. Как и при использовании двухэтапного процесса, изготовленное изделие подвергается воздействию влаги.

Технически более сложная система экструзии включает в себя удлиненный шнек (L/D=30 или более) и систему впрыска жидкого силанового компонента. Первоначально все оборудование для процесса данного типа носило название Моносил (Monosil), оно производилось только компанией Maillefer, сейчас оно носит название Nokia-Maillefer.

Сополимеризация.

Ряд компаний, возглавляемых Mitsubishi (Япония), Union Carbide (США) и Borealis (Швеция) предлагают продукты сополимеризации этилена и винилсилана, синтезируемые под высоким давлением. Получаемые продукты вулканизируются в присутствии катализатора и воды, как и компаунды Sioplas®. Таким образом, для использования

данных марок требуется наличие каталитической (и, возможно, содержащей стабилизаторы) маточной смеси. Продукты сополимеризации более устойчивы при хранении и вулканизируются более равномерно, но этот процесс может быть продолжительнее. Существует ограниченный спектр продуктов сополимеризации, определяемый технологией производства полимеров - доступны только материалы, получаемые методом высокого давления.

Низкие капиталовложения в экструзионное оборудование выгодно для конечного производителя, при этом расходы на сырье, как правило, находятся между стоимостью сырья для одностадийного и двухстадийного процессов.

XL-PEarl® Маточные смеси: Сухая силановая система.

XL-PEarl сухие силановые смеси представляют собой пористые полимерные носители, пропитанные силаном и обеспечивают возможность одностадийного процесса сшивания.

Производители труб, пленок и листов могут смешивать XL-PEarl с полимерными гранулами, используя подходящие гравиметрические дозаторы. Желательно использовать отдельные системы дозирования для цветной маточной смеси и базового полимера. Готовые изделия затем могут быть получены в процессе экструзии, литья или прессования и пройти стадию влажной полимеризации.

Особенности и преимущества метода:

· Позволяет загружать силановый компонент в экструдер в твердой форме;

· Технология основана на применении оптимальных полимерных носителей в форме порошка или гранул;

· XL-Pearl® может добавляться в виде готовой маточной смеси или смешиваться на производстве;

· Существующие стандартные экструдеры могут применяться для производства XLPE (подходят экструдеры 24 L/D);

· Простая и быстрая пуско-наладка;

· Уменьшение отходов;

· Гибкость в использовании (твердые компоненты проще и безопаснее хранить);

· Пониженное потребление силана;

· Сшитые и термопластичные полимеры могут производиться на одной линии;

· Возможна экструзия XLPE изделий большего диаметра и толщины благодаря лучшей дисперсии;

· XL-Pearl® Позволяет использовать базовые полимеры местного производства;

· XL-Pearl® Маточная смесь может быть приспособлена для различных конечных продуктов при изменении скорости полимеризации.

Имеется полный спектр XL-Pearl® силанов, предназначенных для приготовления сухих маточных смесей XL-Pearl®.

GE Silicones выбрал ряд компаний, которым предоставлены лицензии на производство сухих силановых смесей XL-Pearl® . Обладатели лицензий производят гранулированные полимеры с нанесенным силаном для конечных пользователей, использовавших силановые смеси Silcat® и Silox®. Лицензия предоставляется на право производства и маркетинга маточных смесей, получаемых только с использованием силанов XL-Pearl®.

XL-Pearl® сухие маточные смеси предлагаются на EVA, LDPE, HDPE или PP пористых полимерных носителях в зависимости от области применения и марки базовой силановой смеси.

2. Люминесцентные методы исследования электронных и дырочных ловушек в твердом теле.

Если говорить о характеристиках уровней прилипания, то, безусловно, в первую очередь надо сказать о глубине залегания ( энергетическое расстояние от дна зоны проводимости до уровня ловушки для электронов). Существует ряд методов исследования ловушечных центров, которые можно условно разделить на оптические и электрические. К оптическим методам можно отнести люминесцентные методы:термического высвечивания, термического обесцвечивания, оптической вспышки и оптического поглощения. К электрическим методам можно отнести исследование фотоэлектрических свойств, температурной зависимости электропроводимости и постоянной Холла, методы электропоглощения и электронного парамагнитного резонанса (ЭПР). Рассмотрим некоторые из них.[4]

2.1. Метод кривых термовысвечивания люминофоров.

Метод кривых термического высвечивания является одним из самых эффективных методов исследования уровней прилипания. Преимущества этого метода состоит в его большой точности, чувствительности, наглядности полученных результатов и относительной простоте эксперимента. Этот метод был предложен Ф. Урбахом. Количественные расчеты были произведены К. А. Рэндаллом, Уилкинсом, В. В. Антоновым- Романовским, Ч. Б. Лущиком.[8]

Метод кривых термовысвечивания заключается в следующем. Люминофор возбуждается при низкой температуре, чаще при температуре жидкого азота 77К (-196 0 С). Электроны переходят в зону проводимости и частично захватываются уровнями прилипания. Возбуждение прекращают и выдерживают люминофор при низкой температуре до полного затухания люминесценции. При низкой температуре электроны не освобождаются с исследуемых ловушек. Затем образец нагревают с постоянной скоростью.

В работе были исследованы образцы сшитого полиэтилена. Известно, что зонная схема симметрична относительно электронов и дырок. Поэтому результаты можно истолковывать двумя способами, если знак свободного носителя не определён. Обычно в термовысвечивании рассматривают только электронные переходы. Все выводы и результаты для электронных процессов будут симметричны и для дырочных процессов.

Электрон, освобожденный из ловушки под действием тепла, может либо рекомбинировать с ионизированным центром свечения, либо вновь захватиться центром прилипания. Существующая теория термовысвечивания описывает два крайних случая: случай сильного повторного захвата, когда вероятность рекомбинации Ар значительно меньше вероятности повторных локализаций Аз ; либо случай, когда Ар > Аз .

Интенсивность люминесценции I определяется скоростью изменения концентрации ионизированных центров рекомбинации n:

![]() (1).

(1).

С другой стороны, если в люминофоре имеются уровни захвата только одной глубины и рекомбинация носит бимолекулярный характер, то изменение концентрации рекомбинационных центров со временем может быть записано в следующем виде:

(2)

(2)

где  - вероятность теплового высвобождения электронов из ловушек; Et

– энергетическая глубина ловушки; k – постоянная Больцмана; Т – абсолютная температура; р0

– частотный фактор; N– концентрация ловушек; Sp

, Sз

– соответственно, эффективные сечения центра рекомбинации и центра захвата. Уравнение (2) записано в предположении, что число ионизированных центров свечения равно числу локальных центров.

- вероятность теплового высвобождения электронов из ловушек; Et

– энергетическая глубина ловушки; k – постоянная Больцмана; Т – абсолютная температура; р0

– частотный фактор; N– концентрация ловушек; Sp

, Sз

– соответственно, эффективные сечения центра рекомбинации и центра захвата. Уравнение (2) записано в предположении, что число ионизированных центров свечения равно числу локальных центров.

Рассмотрим сначала случай, когда Ар >> Аз . Из уравнения (2) следует, что изменения числа возбуждённых центров в единицу времени равно:

(3)

(3)

После интегрирования при условии, что при Т=Т0 , n=n0 и постоянной скорости нагревания β имеем:

(4)

(4)

Таким образом,

(5)

(5)

Соотношение (5) выражает теоретическую зависимость интенсивности термовысвечивания от температуры при равномерном нагревании возбужденного люминофора.

Рассмотрим второй крайний случай, когда вероятность захвата на уровни прилипания много больше, чем вероятность рекомбинации (Аз >>Ар ). Из соотношения (2) при условии малого заполнения ловушек (N>>n) находим:

(6)

(6)

При решении этого уравнения полагают, что Sp и Sз не зависят от температуры.

После интегрирования (6) после соблюдения тех же условий что и в первом случае, получим:

(7)

(7)

Следовательно, интенсивность люминесценции:

(8)

(8)

Из сопоставлений уравнений (4) и (8) следует, что характер теоретических кривых термовысвечивания существенно различается. Какая формула применима для каждого конкретного описания экспериментальных кривых, решается для каждого конкретного случая. Ч.Б. Лущик проанализировал признаки, по которым можно на качественном уровне оценить характер процесса при термовысвечивании.

Слабый повторный захват (Ар >> Аз ) приводит к следующим особенностям в кривых термовысвечивания:

1. Зависимость ![]() от

от ![]() является линейной;

является линейной;

2. Полуширина пика термовысвечивания не зависит от величины запасенной светосуммы (n0 – концентрация электронов захваченных центрами прилипания).

3. Независимость положения пика термовысвечивания от n0 .

4. Кривая термовысвечивания ассиметрична так, что ![]() >2 (δ – ширина пика, δ2

= Т2

-Тмакс

, Т2

– температура, при которой Iинтенсивность спадает в два раза по сравнению с Iмакс

).

>2 (δ – ширина пика, δ2

= Т2

-Тмакс

, Т2

– температура, при которой Iинтенсивность спадает в два раза по сравнению с Iмакс

).

При сильном повторном захвате (Ар << Аз ) кривая термовысвечивания характеризуется следующими параметрами:

1. Зависимость ![]() от

от ![]() является линейной;

является линейной;

2. Тмах зависит от n0 ;

3. Полуширина пика кривой термовысвечивания зависит от n0 ;

4. Пик термовысвечивания ассиметричен так, что ![]() < 2.

< 2.

Таким образом, чтобы определить характер кинетики люминесценции, кривую термовысвечивания необходимо проанализировать по перечисленным признакам. Такой анализ особенно необходим, когда определяют глубину уровней прилипания. Приведём некоторые методы определения глубины залегания центров локализации.

В случае слабого повторного захвата (Ар >> Аз ).

1. Одной из простых формул для определения Еt является формула Рендала и Уилкинса:

![]() (9)

(9)

Эту формулу можно применять для многих фосфоров, считая, что А=25. Однако, как было показано позднее А ≠ const, а  . Но тем не менее формула (9) удобна для грубой оценки глубины залегания ловушек.

. Но тем не менее формула (9) удобна для грубой оценки глубины залегания ловушек.

2. Урбахом для определения Еt предложена следующая формула:

![]() (10),

(10),

Где Im

– интенсивность термолюминесценции в максимуме; Lm

– площадь под кривой справа от Tm

. Формула (10) может быть упрощена, если из простых геометрических соображений считать  . В этом случае

. В этом случае  .

.

3. Для определения глубины ловушек можно воспользоваться формулой Парфиановича:

, где Т!

m

и T!!

m

– температуры соответствующие максимумам кривых термовысвечивания измеренных соответственно при скоростях нагрева фосфора β!

β!!

.

, где Т!

m

и T!!

m

– температуры соответствующие максимумам кривых термовысвечивания измеренных соответственно при скоростях нагрева фосфора β!

β!!

.

4. Глубину залегания уровней прилипания можно определить по наклону прямой lnI/n от 1/Т. Этот метод был предложен Ч.Б. Лущиком.

В случае сильного повторного захвата Аз >>Ар можно воспользоваться следующими методами.

1. Антонов-Романовский предложил для определения глубины ловушек три метода:

А) по наклону прямой I/n2 от 1/T;

Б) по наклону прямой lnI = f(1/T) восходящей ветви кривой термовысвечивания;

В) по наклону прямой lnI = f(1/T) нисходящей ветви кривой термовысвечивания;

В более поздних работах Антонов-Романовский предложил общий метод анализа кривых термовысвечивания и определения величины Еt .

2. Из выражения (5) при условии  Лущиком была получена формула для определения глубины залегания ловушек:

Лущиком была получена формула для определения глубины залегания ловушек:

Таким образом, чтобы определить характер кинетики люминесценции, а также глубину ловушек, необходимо вначале проанализировать полученную экспериментальную кривую термовысвечивания, а затем выбрать метод для определения Еt . Однако этот метод имеет ряд недостатков.

· Форму кривой могут существенно искажать процессы внутреннего или внешнего тушения. Если тушение в области исследуемых температур достаточно сильное, то пользоваться этим методом нельзя.

· Наличие в образце нескольких видов ловушек с близкими глубинами залегания приводит к перекрытию пиков кривых термовысвечивания. точность определения глубины ловушек при этом падает.

· Люминофорный слой имеет конечную толщину, что приводит к возникновению градиента температуры. Наличие последнего приводит к уширению полосы термовысвечивания. Уменьшить влияние градиента можно, если измерения проводить при небольших скоростях нагревания (β= 0,01 К/с).

2.2. Метод термического обесцвечивания.

Кинетика термообесцвечивания та же, что и для термовысвечивания, посколько это разные проявления одних и тех же процессов, протекающих в предварительно возбужденном образце при его нагревании. В случае обесцвечивания наблюдают за изменениями в спектре поглощения центров захвата. После возбуждения в кристалле возникает добавочное поглощение. Оно связано с поглощением энергии электронами в ловушках. Это добавочное поглощение может быть устранено нагреванием кристалла. Зависимость коэффициента поглощения Δki для данной линии спектра от температуры в некоторой узкой области температур имеет резкий спад. Это связанно с освобождением электронов из ловушек. Температура, соответствующая спаду Δki , характеризует глубину уровней прилипания. Коэффициент поглощения пропорционален числу электронов, запасенных на уровнях данного типа

![]() =Bi

ni

(11)

=Bi

ni

(11)

где ni - число электронов на уровнях данного типа, Bi - коэффициент пропорциональности.

Таким образом кривая термообесцвечивания Δki ( T ) отражает изменение числа электронов на уровнях захвата (ni ) от температуры.

Для определения глубины ловушки Лущиком были предложены следующие формулы:

· Для линейного случая, когда δ1 << βn:

![]() ; (12)

; (12)

· В квадратичном случае, δ1 >> βn:

![]() . (13)

. (13)

При наличии нескольких уровней захвата кривая термообесцвечивания будет более сложной. Кривая термовысвечивания является производной от кривой термообесцвечивания. В случае кривых термовысвечивания измеряется интенсивность излучения от температуры I л (Т), а вслучае термообесцвечивания измеряется зависимость n ( T ). [4]

Достоинства этого метода заключаются в следующем:

· этим методом исследуется населенность как электронных, так и дырочных ловушек независимо друг от друга. Каждый сорт ловушек обладает своим характерным спектром поглащения;

· внутреннее тушение никак не сказывается на кривых термообесцвечивания, так как центры свечения в этом процессе не участвуют. Внешнее тушение ограничивает возможности этого метода.

Недостатки этого метода:

· этот метод обладает малой чувствительностью. Он на несколько порядков ниже чувствительности метода термовысвечивания. Если чувствительность термовысвечивания ~ 109 квант/см2 , то для метода термообесцвечивани ~ 1014 -1015 квант/см2 ;

· большие трудности возникают при исследовании этим методом порошкообразных веществ.

3. Экспериментальная часть.

3.1. Установка для исследования спектра излучения полиэтилена сшитого по силановому методу.

Нами исследовался спектр свечения полиэтилена, сшитого по силановому методу. При комнатной температуре свечения образцов не наблюдалось, поэтому исследования проводились при температуре кипения жидкого азота (77К).

Блок-схема установки для исследования спектров люминесценции полиэтилена показана на рис. 3.1.1.

Рис 3.1.1. Блок-схема установки по исследованию спектра свечения полиэтилена.

1 – исследуемый люминофор;

2 – светоизолирующая ячейка;

3 – ртутная лампа низкого давления для возбуждения люминесценции;

4 – светофильтр УФС-1;

5 – монохроматор МРД-24;

6 – фотоумножитель ФЭУ-100;

7 – питание для ФЭУ;

8 – усилитель постоянного тока;

9 -самопишущий потенциометр Н-307/1.

Образец (1) помещался в ячейку (2). Измерение спектров образцов проводилась при температуре 77К. Для этого в ячейку с образцом заливали жидким азотом. Входное окно ячейки представляло из себя кварцевою трубку (световод), которая вплотную придвигалась к образцу. Такая конструкция позволяла максимально уменьшить рассеяние УФ излучения в жидком азоте. Люминесценция образца (1) возбуждалась с помощью ртутной лампы низкого давления (3). Между входным окном ячейки и лампой (3) помещался светофильтр УФС-1 (4). Свечение полиэтилена через кварцевый световод поступало на монохроматор (5). Оптический сигнал на выходе монохроматора (5) поступал на фотоумножитель. Напряжение питания ФЭУ подавалось от источника постоянного тока Б5-24 (7) и имело величину 1200 В. Сигнал с ФЭУ поступал на усилитель постоянного тока (8), а затем регистрировался самопишущим потенциометром Н-307/1 (9).

Данная установка позволяла регистрировать спектр люминесценции полиэтилена в видимой области спектра.

3.2. Спектр свечения полиэтилена.

Нами проведены исследования свечения образцов полиэтилена – исходного (несшитого) («Казаньсинтез» 153-02К) и сшитого по силановой и пероксидной методике. Исследование показало, что все образцы при комнатной температуре не люминесцируют.

На рисунках 3.2.1 и 3.2.2 показаны полученные спектры излучения сшитого полиэтилена.

Исследование фотолюминесценции полиэтилена проводилось при температуре кипения жидкого азота (77К). В качестве источника возбуждения использовалась ртутная лампа низкого давления. Эксперимент показал, что исходный (несшитый) полиэтилен не люминесцирует, тогда как сшитый заметно светится в области длин волн от 340 до 600 нм. Спектр свечения имеет один максимум свечения на длине волны 387 нм (рис 3.2.1) .

Рис 3.2.1.

Фотолюминесценция силаново сшитого полиэтилена при температуре 77К.

Рис 3.2.2. Фотолюминесценция пероксидно сшитого полиэтилена при температуре 77К

В отличие от спектра полиэтилена сшитого по силановому методу полиэтилен сшитый по пероксидному методу имеет два максимума на длинах волн 420 нм и 450 нм (рис 3.2.2).[8]

По виду спектров полиэтиленов можно утверждать, что в исследуемом диапазоне пероксидная сшивка приводит к появлению двух центров (уровней) рекомбинации, тогда как при силановой сшивке появляется один центр рекомбинации. Для пероксидной сшивки глубина залегания рекомбинациионного уровня соответствует энергиям 2,8 эВ и 2,6 эВ, для силановой - 3,1эВ. Оценка глубины залегания проводилась по максимуму спектра свечения. Центрами свечения фотолюминесценции могут служить как добавки, которые вводят в материал при пероксидном и силановом методах сшивки, так и побочные продукты, возникающие в результате химических реакций.

3.3. Установка для исследования полиэтилена методом термостимулированной люминесценции.

Блок-схема установки показана на рисунке 3.3.1. Образец (1) помещался в криостат (2) и охлаждался до температуры 77К. Для устранения появления инея на поверхности образца в криостате создавался вакуум с помощью форвакуумного насоса (3). Степень откачки контролировалась с использованием термопарной лампы (4) и вакуумметра ВТ-2А (5). После охлаждения образец возбуждался излучением ртутной лампы высокого давления (6). Возбуждение длилось в течение 5 минут.

После полного затухания люминесценции проводился нагрев образца с помощью печки (13), в качестве которой служила кварцевая лампа КГМ 24-150. Температура и скорость нагрева контролировалась с помощью термопары медь-константан (8), сигнал с которой регистрировался по абсциссе двухкоординатного самопишущего потенциометра (9). При повышении температуры образца, электроны высвобождались с мелких уровней захвата и, в последующим, рекомбинировали на центрах рекомбинации с излучением квантов света. Интегральная люминесценция при этом измерялась с помощью фотоумножителя ФЭУ-100 (10). Сигнал с последнего усиливался усилителем постоянного тока (11) и подавался на ось ОУ потенциометра (9). При увеличении температуры перо самопишущего потенциометра сдвигалось вдоль абсциссы. Интенсивность люминесценции при этом определялась по отклонению пера вдоль ординаты. Таким образом, на ленте потенциометра получалась зависимость интенсивности люминесценции от температуры.[4]

|

Рис. 3.3.1 . Блок-схема установки для исследования образца методом термовысвечивания.

1. образец полиэтилена;

2. криостат;

3. форвакуумный насос;

4. термопарная лампа;

5. вакуумметр ВТ-2А;

6. ртутная лампа;

7. термостат;

8. Термопара медь-константан;

9. потенциометр самопишущий;

10. фотоумножитель ФЭУ-100;

11. усилитель постоянного тока;

12. пускорегулирующее устройство ртутной лампы;

13. печка;

14. источник питания печки.

3.4. Исследование центров прилипания сшитого полиэтилена.

В работе исследовалось термовысвечивание сшитого полиэтилена. Для этого при температуре жидкого азота образец возбуждался ультрафиолетовым светом в течение 5 минут. Затем возбуждение отключалось. В течение пяти минут послесвечение образца затухало. После полного затухания образец нагревали. Температуру контролировали с помощью термопары медь-константан. По мере нагревания измеряли интенсивность свечения полиэтилена. Результат измерений показан на рисунке 3.4.1.

Рис. 3.4.1. Зависимость термолюминесценции сшитого полиэтилена от температуры.

Кривая зависимости высвечивания от температуры имеет один максимум, что говорит о существовании одного вида центров захвата для электронов или дырок. Исследование кривой термовысвечивания показало, что при высвечивании вероятность повторного захвата преобладает над вероятностью рекомбинации (

зависимость I от 1/Т является линейной и пик термовысвечивания ассиметричен так, что δ/δ2 <2). Что позволило нам при расчёте глубины залегания уровней прилипания воспользоваться приближённой формулой Лущика  . Расчёт глубины залегания уровней прилипания показал, что величина энергетического зазора уровней захвата приблизительно равна 0,1 эВ. Расчеты энергетического зазора уровней захвата по формуле Парфиановича

. Расчёт глубины залегания уровней прилипания показал, что величина энергетического зазора уровней захвата приблизительно равна 0,1 эВ. Расчеты энергетического зазора уровней захвата по формуле Парфиановича  дали такой же результат, что и при расчете по приближенной формуле Лущика.

дали такой же результат, что и при расчете по приближенной формуле Лущика.

Заключение.

По результатам курсовой работы можно сделать следующие выводы:

· обнаружено, что в отличие от не сшитого полиэтилена, сшитый полиэтилен светится. Причем полиэтилен, сшитый по пероксидному методу имеет два максимума с длинами волн λ1 max =420 нм и λ2 max =450 нм, а полиэтилен, сшитый по силановому методу имеет один максимум с длинной волны λmax =387 нм;

· исследованы центры захвата у силаново сшитого полиэтилена методом термолюминисценции. Оказалось, что глубина залегания центров приблизительно равна 0,1 эВ;

· для пероксидной сшивки глубина залегания рекомбинациионного уровня соответствует энергиям 2,8 эВ и 2,6 эВ, для силановой - 3,1эВ. Оценка глубины залегания центра свечения проводилась по максимуму спектра свечения.

Список литературы.

1. Адирович Э.И. Некоторые вопросы теории люминесценции кристаллов. –М.: Гостехтеретиздат, 1956, 350 с.

2. Гурвич А.М. Введение в физическую химию кристаллофосфоров. –М.: Высшая школа, 1971, 336 с.

3. Головина А.П., Лёвшин Л.В. Химический люминесцентный анализ неорганических веществ. –М.: Химия, 1987, 248с.

4. Девятых Э.В., Горюнов В.А., Гришаев В.Я. Люминесценция кристаллов и ее применение. - Саранск: Изд-во Мордов. Ун-та, 2009, 176 с.

5. Лёвшин В.Л., Лёвшин Л.В. Люминесценция и её применение. –М.: Наука, 1972, 183 с.

6. Столяров К.П., Григорьев Н.Н. Введение в люминесцентный анализ неорганических веществ. –М.: Химия, 1967, 364 с.

7. Фок М.В. Введение в кинетику люминесценции кристаллофосфоров. –М.: Наука, 1964,283 с.

8. Цыганова М., Гришаев В.Я . Исследование сшитого полиэтилена методами люминесцентного анализа. ХХХVI Огарёвские чтения.\ Материалы научной конференции, ч. 2, Саранск: Изд-во Мордов. ун-та, 2008. С. 162-164.

[1] http:\\www.polymery.ru