| Скачать .docx |

Реферат: Технология диоксида серы

Пермский Государственный Технический Университет

Реферат на тему:

«Технология диоксида серы»

Выполнил: ст. гр. ТНВ – 06

Лыгина Анна

Проверил: Зав. кафедры ТНВ

Островский С.В.

г. Пермь, 2010 г.

Содержание:

1. Введение (свойства диоксида серы)………………………………………3

2. Способы производства……………………………………………………..4

3. Сырьевая база технологии…………………………………………………5

4. Подготовка сырья к обжигу……………………………………………….7

5. Современное состояние технологии (обжиг сырья)……………………..9

6. Усовершенствование технологии………………………………………..16

7. Заключение………………………………………………………………..17

8. Список литературы……………………………………………………….18

Введение

Свойства диоксида серы

Сернистый ангидрид SO2 , или двуокись серы (молекулярный вес 64,066), при обычной температуре представляет собой бесцветный газ с характерным резким запахом, сильно раздражающий слизистые оболочки глаз и дыхательных органов. Он легко превращается в жидкость при атмосферном давлении и охлаждении до -10,10 С. Давление паров диоксида серы над жидкой фазой составляет 3,25 атм при 200 С и 8,4 атм при 500 С.

В одном объеме воды при 200 С растворяется около 40 объемов диоксида серы; при этом выделяется тепло в количестве 34,4 кДж/моль.

Растворимость диоксида серы в воде уменьшается с повышением температуры. Растворимость двуокиси серы в серной кислоте меньше, чем в воде. С повышение концентрации серной кислоты растворимость сернистого ангидрида вначале уменьшается, достигает минимума при 85% серной кислоты, а затем вновь увеличивается.

В присутствии катализатора сернистый ангидрид окисляется по реакции:

SO2 + ½ O2 = SO3

Сернистый ангидрид, соединяясь с водой, образует сернистую кислоту, которая может существовать только в растворе:

SO2 + H2 O = H2 SO3

В химических реакциях он может быть как окислителем, так и восстановителем, образует комплексы с аминами и комплексы переходных металлов, в водных растворах находиться в виде гидрата SO2 *7H2 O.

Способы производства диоксида серы

В технике сернистым газом называется газовая смесь, содержащая сернистый ангидрид, концентрация компонентов сернистого газа (SO2 , O2 , N2 , и др.) различно в зависимости от состава исходного сырья и методов его обжига.

Реакции горения серосодержащего сырья:

1. При обжиге колчедана протекает несколько реакций, вначале – промежуточная реакция термического разложения дисульфида железа FeS2 , с образованием сульфида железа FeS и выделением парообразной серы:

2FeS2 = 2FeS + S2 – 103.9 кДж (24,8 ккал)

Выделение серы начинается при температуре 500 гр. И сильно ускоряется с дельнейшим её повышением. Пары серы сгорают с образованием двуокиси серы, эта же реакция протекает и при сжигании элементарной серы:

S(пар) + O2 (газ) = SO2 (газ) + 362.4 кДж (86,5 ккал)

2. При обжиге углекислого колчедана одновременно с серой сгорает содержащийся в нем углерод по реакции:

C + O2 = CO2 + 409.8 кДж (97,8 ккал)

В этом случае уменьшается содержание кислорода в обжиговом газе, что понижает скорость дальнейшего процесса окисления сернистого ангидрида на катализаторе.

3. При окислении колчедана огарком (процесс ведется при температуре около 800 гр.) получается сернистый газ высокой концентрации.

FeS2 + 16Fe2 O3 = 11Fe3 O4 + 2SO2 – 450.8 кДж (107,6 ккал)

3. При обжиге цинковой обманки протекает реакция:

2ZnS + 3O2 = 2ZnO + 2SO2 + 943.6 кДж (225,2 ккал)

4. Сероводород сгорает с образованием сернистого ангидрида и паров воды:

2H2 S + 3O2 = 2SO2 + 2H2 O + 1038.7 кДж (247,9 ккал)

5. При нагревании гипса CaSO4 *2H2 Oвначале выделяется кристаллизационная вода, а затем разлагается сульфат кальция:

CaSO4 = CaO + SO2 + ½ O2 – 489.6 КДж (116,86 ккал)

Полное его разложение происходит при 1400-1500 гр., температура разложения значительно понижается в присутствии углерода (уголь). В этом случае протекает реакция:

2CaSO4 + C = 2CaO + 2SO2 + CO2 – 566.2 кДж (135,12 ккал)

Сырьевая база технологии

Сырьем для получения диоксида серы служит элементарная сера или содержащие серу вещества, из которых может быть выделена элементарная сера или получен сероводород. Сырьем могут послужить твердые, жидкие и газообразные вещества. Природные залежи самородной серы сравнительно невелики. Чаще сера встречается в природе в виде твердых соединений с железом, цинком, свинцом, медью и другими металлами. Общее содержание в земной коре составляет 0,1 %.

1. Серный колчедан.

Главной составной частью серного колчедана является сульфид железа FeS2 , содержащий 53,5% S и 46,5% Fe. Кроме FeS2 , природный серный колчедан содержит примеси соединений меди, цинка, свинца, мышьяка, никеля, кобальта, селена, висмута, теллура, кадмия, карбонаты и сульфаты кальция и магния, небольшие количества золота и серебра и др. Поэтому в колчедане, применяемом для производства серной кислоты, содержание серы колеблется в широкий пределах – от 30 до 52%.

Это минерал желтоватого или желтовато – серого цвета, плотность его около 5 г/см3 . В зависимости от размера кусков и сорта колчедана его насыпная плотность составляет от 2200 до 2400 кг/м3 . Главной составной частью серного колчедана является сульфид железа FeS2 .

2. Сера.

Элементарную серу получают из самородных руд. При её сжигании образуется газ с большим содержанием SO2 и кислорода. После сжигания серы не остается огарка, удаление которого при получении серной кислоты из колчедана связанно с большими затратами. В самородной сере присутствует лишь незначительное количество мышьяка, благодаря чему существенно упрощается схема контактных сернокислых систем, поскольку отпадает необходимость во многих специальных аппаратах, необходимых для очистки от мышьяка газов обжига колчедана. При крупных масштабах производства природной серы она является, кроме того, дешевым сырьем, находящим разнообразное применение.

4. Газы, содержащие сероводород.

Большинство горючих газов (коксовый, генераторный, попутные, природные, газы нефтепереработки) содержат сероводород, который почти всегда является нежелательной примесью.

Газы нефтепереработки, попутные и природные используются главным образом для синтеза разнообразных продуктов, а также для бытовых нужд. В обоих случаях содержание H2 S в газах не должно превышать 20мг/м3, поэтому горючие газы, содержащие заметное количество сероводорода, обычно очищают от него путем обработки (промывки) газов поглотительным раствором. При нагревании такого раствора из него выделяется сероводородный газ высокой концентрации (до 90% H2S). Сероводородный газ используется для производства диокида серы, элементарной серы и серной кислоты.

5. Агломерационные газы.

На крупных предприятиях черной металлургии железная руда перед загрузкой в доменные печи подвергается на специальных фабриках агломерации, которая заключается в том, что через раскаленную руду, содержащую некоторые добавки, продувают воздух. При этом находящаяся в руде сера окисляется с выделением сернистого ангидрида, который входит в состав агломерационных газов, пока удаляемых в атмосферу. При повышенном содержании серы в железной руде агломерационные газы содержат 0,5-1,5% SO2 .

Как показывали промышленные испытания, при агломерирующем обжиге свинцовых концентратов с добавление в дутье небольшого количества кислорода повышается концентрация сернистого ангидрида в газе с 1,5 до 8% и увеличивается производительность, агломерационной машины для выжигания серы из сырья в 1,3 раза.

5. Топочные и горючие газы.

При сжигании угля в топках содержащаяся в угле сера сгорает, образуя SO2 , который вместе с топочными газами выбрасывается в атмосферу. По санитарным условиям топочные газы крупных теплоэлектроцентралей, находящихся вблизи населенных пунктов, должны подвергаться отчистке. При этом большую часть сернистого ангидрида можно извлечь из газов и использовать для производства серной кислоты. Однако выделение SO2 из топочных газов по существующим методам связанно с большими затратами, поэтому лишь незначительная часть топочных газов подвергается отчистке. Изыскание простых и дешевых способов извлечения сернистого ангидрида из газов позволит нерационально использовать огромные количества серы и оздоровить воздушный бассейн над населенными пунктами.

Подготовка сырья к обжигу

Для получения сернистого ангидрида, являющегося исходным продуктом в производстве серной кислоты, сжигают серосодержащее сырье, которое должно быть соответствующим образом подготовлено. Для серы и газообразного сырья не требуется специальной подготовки к сжиганию.

Рядовой колчедан перед обжигом измельчают. Флотационный колчедан и концентраты руд цветных металлов предварительно просеивают для удаления крупных частиц и сжигают в механических печах и в печах кипящего слоя. При обжиге смесей рядового и флотационного колчедана в механических полочных печах сырье смешивают (шихтуют) в процессе дробления или при загрузке в печь.

Дробление колчедана:

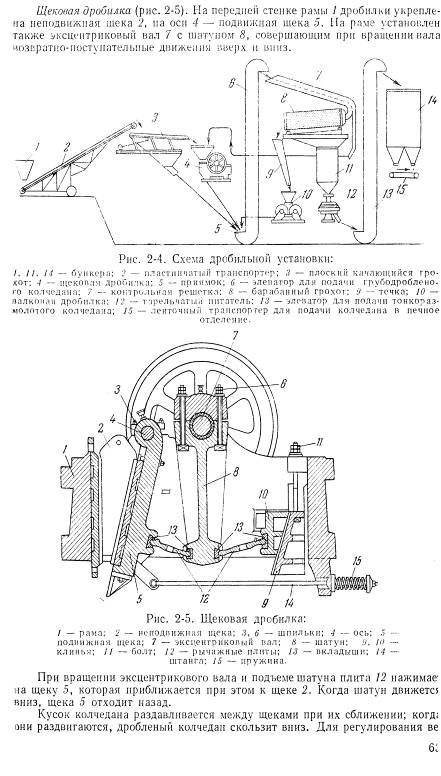

Первичное дробление кускового колчедана проводиться в щековых дробилках. В тех случаях, когда щековые дробилки не могут обеспечить требуемой производительности, применяют конусные дробилки для крупного и среднего дробления. Для более мелкого дробления колчедана до 5-6 мм, с последующим обжигом его в механический печах, устанавливают валковые дробилки с гладкими волками.

В печах кипящего слоя можно сжигать рядовой колчедан (размер кусков не более 5 мм), содержащий не менее 60% фракций от 0 до 1 мм. Такой гранулометрический состав сырья обеспечивается дроблением колчедана в короткоконусных дробилках.

Смерзшийся или слежавшийся колчедан дробят в однороторных молотковых дробилках с бронзовыми венцами (для предохранения от взрыва при дроблении серы).

Производительность дробилок при дроблении смерзшегося флотационного колчедана (без колосниковой решетки) составляет примерно 60 % производительности при работе на угле.

При наличии колосниковых решеток влажность колчедана не должна превышать 3-4 % , без них 50%. Если дробилки используются для измельчения катышей колчедана после барабанных сушилок, то проба колчедана должна проходить при просеве через сито с отверстиями 2 мм; остаток на сите не более 5%.

Грохоты.

Для предварительного просева кускового колчедана перед щековыми (конусными) дробилками устанавливают плоские качающиеся или вибрационные грохоты.

В размольных отделениях после вторичного дробления, а также на складах для просева флотационного колчедана перед подачей его а печи с кипящим слоем применяют вибрационные грохоты. На некоторых заводах с механическими печами еще эксплуатируются барабанные грохоты.

Просев рядового и флотационного колчедана производиться на сите с отверстиями 6 мм. В грохоте устанавливается одно сито.

Технология обжига серосодержащего сырья

Существуют несколько способов получения диоксида серы и соответственно применяются различные технологические схемы. Их отличие состоит в том, что для каждой технологической схемы применяется различное серосодержащее сырьё.

1. Обжиг колчедана

При обжиге колчедана протекает несколько реакций, вначале – промежуточная реакция термического разложения дисульфида железа FeS2 с образованием сульфида железа FeS и выделением парообразной серы:

2FeS2 = 2FeS + S2 + 103.9 кДж

Выделение серы начинается при температуре около 5000С и сильно ускоряется с дальнейшим её повышением. Пары серы сгорают с образованием двуокиси серы, эта же реакция протекает и при сжигании элементарной серы:

S(пар) + O2 (газ) = SO2 (газ) + 362.4 КДж

Температура обжига колчедана : Медленное окисление пирита с выделением сернистого ангидрида начинает проходить уже при 170-2600 С, температура же воспламенения колчедана различных сортов колеблется от 375 до 4200 С. При этом, чем тоньше измельчен колчедан, тем ниже температура его воспламенения. Примеси кремнезема к колчедану повышают температуру воспламенения, а примеси органических продуктов понижают её.

Печи для обжига колчедана

Для обжига колчедана применяются разнообразные печи. В механических печах измельченный колчедан находится на нескольких подах и сгорает по мере перемешивания его гребками с одного пода на другой. В печах пылевидного обжига частицы колчедана сгорают во время падения в полой камере. В печах обжига в кипящем слое колчедан поддерживается во взвешенном (псевдоожиженном) состоянии поступающим снизу воздухом и сгорает при интенсивном перемешивании. В циклонные печи колчедан вместе с горячим воздухом поступает с большой скоростью по касательной (тангенциально) и сгорает, вращаясь в печи вместе с воздухом; расплавленный огарок вытекает через специальное отверстие.

Более подробно хотелось бы остановиться на печах кипящего (КС) слоя, так как в данном случае достигается более высокая интенсивность обжига.

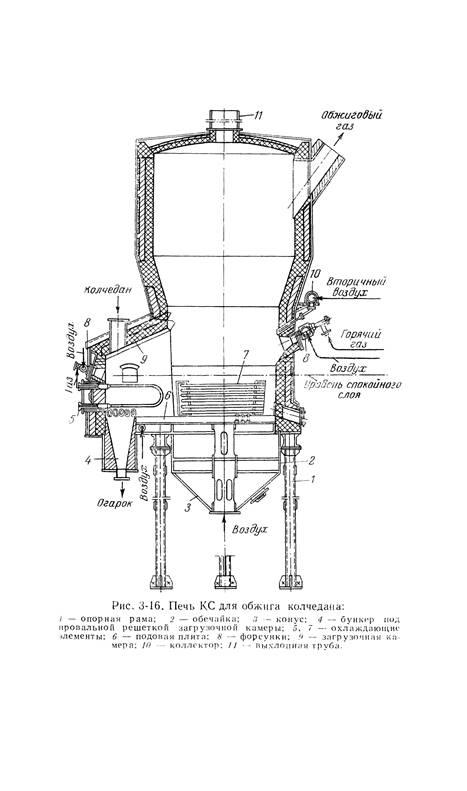

Печь КС для обжига колчедана представляет собой вертикальную цилиндрическую футерованную камеру, в нижнюю часть которой через решетку в днище поступает воздух. Скорость подачи воздуха регулируют так, чтобы поступающий в печь измельченный колчедан поддерживался во взвешенном состоянии, не проваривался через решетку и сразу не уносился из печи. В печи колчедан очень интенсивно перемешивался с воздухом, что обеспечивает высокую скорость процесса обжига. Бурное перемешивание материала напоминает кипение, чем обуславливается название процесса обжига в кипящем слое. Температура во всем объеме кипящего слоя почти одинакова (с разницей 5-100 С в различных точках слоя).

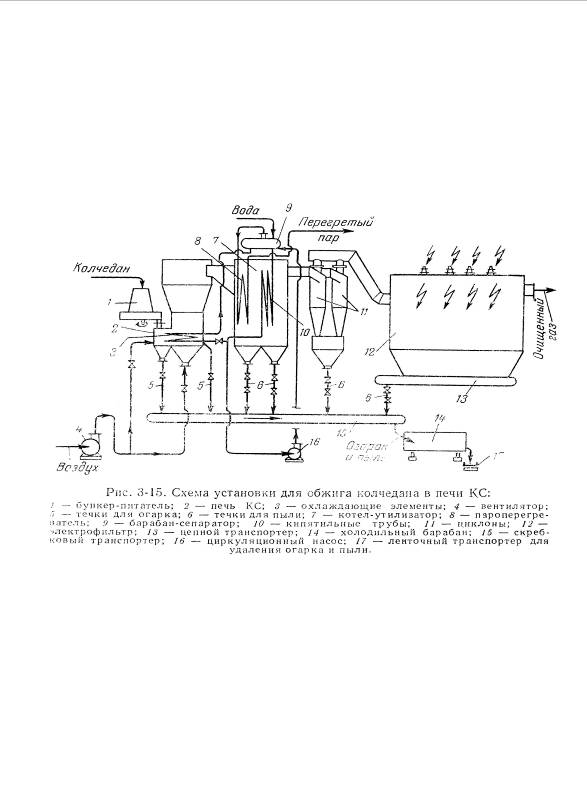

На рис. 3-15 изображена схема установки для сжигания колчедана в кипящем слое, состоящей из бункера–питателя 1, печи 2, вентилятора 4, котла-утилизатора 7, циклонов 11, электрофильтра 12 и соответствующей вспомогательной аппаратуры.

Дробленный (рядовой или флотационный) колчедан из бункера питателя 1 равномерно поступает в приемную камеру печи 2 кипящего слоя и, попадая в слой «кипящего» материала, смешивается с ним и сгорает. Воздух, необходимый для горения колчедана, нагнетается в печь вентилятором 4 и приводит в состояние «кипения» находящуюся смесь огарка и горящего колчедана. Для поддержания требуемой температуры кипящего слоя в нижней части печи располагают охлаждающие элементы 3 (змеевики), находящиеся в кипящем материале. Из печи КС обжиговый газ поступает в котел – утилизатор 7, где охлаждается до 400-4500 С. Котел – утилизатор снабжен барабаном – сепаратором 9, куда поступает паро-воздушная эмульсия их охлаждающих элементов 3 и из кипятильных труб 10. Пар из сепаратора направляется в пароперегреватель 8 и отсюда при температуре 430-4500С – подается циркуляционным насосом 16 в охлаждающие элементы 3 и кипятильные трубы 10. Таким образом, все избыточное тепло кипящего слоя и обжигового газа используется в котле – утилизаторе 7. При этом можно получить до 1,5 т пара на 1 т сжигаемого стандартного колчедана.

При выходе из котла обжиговый газ очищается от грубых частиц пыли в циклонах 11, тщательно обеспыливается в многопольном электрофильтре 12 и далее направляется на переработку в серную кислоту. Огарок из печи КС, пыль из бункера котла-утилизатора, циклонов и электрофильтра поступают на скребковый трансформе 15, затем увлажняются и охлаждаются в холодильном барабане 14 и удаляются из цеха ленточным транспортером 17.

Печь КС (рис. 3-16) представляет собой шахту, стальной кожух который футерован огнеупорным материалом. В нижней части печи расположена подовая плитка (решетка) с большим количеством отверстий, через которые подаваемый воздух равномерно распределяется по всему сечению печи. В зоне кипящего слоя помещены водяные охлаждающие элементы 7 (трубы из углеродистой стали), присоединенные к системе принудительной циркуляции парового котла – утилизатора. Охлаждающие элементы 5 находятся в загрузочной камере 9. Огарок через провальную решетку камеры 9 поступает в бункер 4. Розжиг печи осуществляется при помощи форсунки 8. Вторичный воздух подается через коллектор 10.

Печи КС имеют различную производительность. Так , по данным фирмы Лурги (ФРГ), монтируются печи Кс производительностью от 14 до 500 т/сутки сжигаемого сырья при интенсивности от 7,5 до 10 т\сутки на 1 м2

решетки. Давление пара, получаемого в таких печах, от 25-125 атм, температура пара до 5000

С.

Печи КС имеют различную производительность. Так , по данным фирмы Лурги (ФРГ), монтируются печи Кс производительностью от 14 до 500 т/сутки сжигаемого сырья при интенсивности от 7,5 до 10 т\сутки на 1 м2

решетки. Давление пара, получаемого в таких печах, от 25-125 атм, температура пара до 5000

С.

Существенным достоинством метода обжига колчедана в кипящем слое является также получение концентрированного сернистого газа (12-15% SO2 ) с низким содержание SO3 при остатке серы в огарке менее 1 %.

2. Сжигание серы

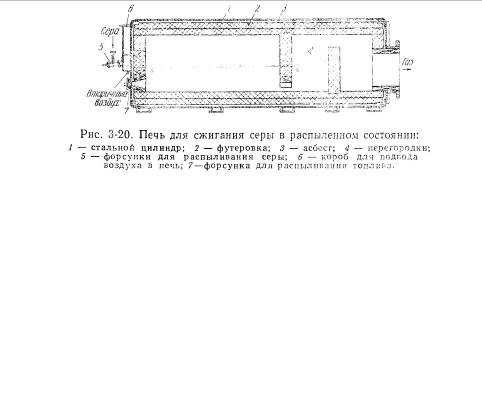

Для сжигания серы в сернокислой и целлюлозно-бумажной промышленности применяются печи различных конструкций. Наиболее совершенны и производительны печи для сжигания серы в распыленном состоянии. Работа этих печей легко регулируется, сернистый газ получается равномерной концентрации.

Печь для сжигания серы в распыленном состоянии (рис. 3-20) представляет собой стальной горизонтальный цилиндр 1 (диаметр 3,4 м, длина 10,5 м), футерованный огнеупорным кирпичом 2. Расплавленная сера подается в две форсунки 5, расположенные в торцовой части печи. Основное количество воздуха, необходимого для горения серы, подается в короб 6, дополнительный (вторичный) воздух через отверстия в стенке цилиндра печи.

Для лучшего смешения продуктов горения с вторичным воздухом внутри печи имеются две перегородки 4. Розжиг печи производиться при помощи нефтяной или газовой форсунки 7, расположенной под форсунками для серы. При высокой температуре в печи сера загорается, при этом образуется факел горящей серы. Горение паров серы происходит во всем объеме печи и при ее нормальной работе заканчивается в камерах, образованных перегородками 4, куда также подается дополнительно воздух.

Сера, применяемая в производстве серной кислоты, должна быть достаточно чистой, так как загрязняющие примеси отлагается на поверхности змеевиков плавильника, ухудшая условия теплопередачи, и, кроме того, могут засорять форсунки. Следует также иметь в виду, что при сжигании серы в печи практически все твердые примеси (зола) переходят в состав обжигового газа в виде пыли.

3. Сжигание сероводорода

Печь для сжигания сероводорода

Печь представляет собой стальной цилиндрический котел, футерованный огнеупорным кирпичом. В печи имеется колосниковая насадка из шамотного кирпича. Сероводородный газ поступает в верхнюю часть печи через горелку 3, в которой смешивается с воздухом и затем сгорает в образующемся внутри печи факеле.

В нижней части печи, кроме патрубка для отвода газа, имеется предохранительный взрывной клапан 1, закрытый заглушкой из листовой стали толщиной 0,8 мм и листового асбеста. В случае воспламенения взрывоопасной газовоздушной смеси заглушка вырывается силой взрыва из фланца; таким путем предотвращается разрушение печи.

При внезапном прекращении подачи воздуха( что иногда возможно а производственных условиях) поступление сероводорода в печь прекращается автоматически при помощи мембранного клапана.

Для разогрева печи в ней сжигается генераторный или коксовый газ, который поступает в печь также при достаточно большом давлении воздуха в сети и тоже через мембранный клапан.

В случае взрыва газа в печи из фланцев вырывается взрывная заглушка 6 и газы выводятся в атмосферу (сгорают в свече). Пламя не проникает в газопровод, подводящий в печь сероводородный газ, так как оно гасится сеткой Деви.

Котел – утилизатор выполняется в виде кирпичной камеры, разделенной на две части перегородкой, не доходящей до верха. В камере расположены змеевики, присоединенные к водяному коллектору и коллектору для выхода пароводяной эмульсии. Иногда змеевики заключают в кожухи из чугунных колец для защиты труб от коррозии при конденсации серной кислоты. Давление пара, образующегося в котлах – утилизаторах на установках мокрого катализа, составляет 6 или 13 атм.

Поскольку печь и котел работают под давление, а в газе, выходящем из печи, содержатся пары воды и некоторое количество SO3, весьма существенное значение имеет качество футеровочных и сварочных работ. При наличии зазоров в фуреровке и неплотностей в кожухе печи и корпусе котла – утилизатора газ проникает к наружным поверхностям этих аппаратов, имеющим сравнительно низкую температуру, и охлаждается. Образующиеся пары серной кислоты конденсируются на стенках аппаратов и разрушают их.

4. Получение диоксида серы из элементарной серы и олеума

Представляет интерес технологическая схема установки для сжигания элементарной серы в токе кислорода. Используя этот метод, можно получить газ, содержащий 80-90% диоксида серы. Распыление серы в камере сжигания производят под давлением газовой смеси, состоящей из одного объема кислорода и пяти объемов двуокиси серы. Чтобы в процессе сжигания температура в камере не превышала 12000 С, используют охлажденный в трубчатых холодильниках сернистый газ (ретурный).

Для получения сернистого газа повышенной концентрации (до 100%) используют обработку твердой и жидкой серы 20%-ным олеумом. При взаимодействии олеума с элементарной серой протекает реакция:

2SO3 + S = 3SO2

При этом концентрация олеума снижается до 12% и его выводят из цикла для насыщения. Технологическая схема процесса получения 100%-ой двуокиси серы из элементарной серы и олеума приведена на рис. 1-16.

20%-ный олеум из сборника 1 погружными насосами 2 нагнетают в трубчатый подогреватель 3, в котором нагревают до 70-800С, затем подают в реактор 4. Дробленую серу из склада загружают в подвижную емкость (кюбель), поднимают по шахте с помощью электроталии и ссыпают в бункер 5 шнекового питателя 6, из которого подают в реактор 4. 100%-ная двуокись серы, полученная в результате взаимодействия серы с олеумом, направляется в башню 7, заполненную кусками серы. В этой юашне процесс взаимодействия серы с олеумом завершается. Моногидратный абсорбер 8 служит для поглощения двуокиси серы, увлекаемой газом из башни 7. Для очистки от брызг серной кислоты газ пропускают через башню 9, насаженную коксом. 100%0ная двуокись серы, освобожденная от трехокиси серы и брызг серной кислоты собирается в газгольдере 10, откуда направляется потребителю.

Усовершенствование производства

В основном диоксид серы применяется в производстве серной кислоты. За последнее десятилетие почти во всех станах мира (особенно в ряде развивающихся стан) производство серной кислоты значительно увеличилось, что обусловлено развитием отраслей промышленности, потребляющих серную кислоту (производство минеральных удобрений, химическая, нефтеперерабатывающая промышленности, черная и цветная металлургия и др.). Увеличение выпуска серной кислоты сопровождалось техническим прогрессом производства. Например, применение повышенного давления на всех стадиях производства серной кислоты является наиболее перспективным направлением развития сернокислой промышленности, так как при этом обеспечиваются следующие положительные факторы улучшения технологических показателей:

1. возрастает степень использования сырья, уменьшаются выбросы вредных веществ (SO2 ) в атмосферу.

2. Может быть достигнута степень конверсии диоксида серы 99,95-99,99%. Становиться возможным создание практически безотходного производства серной кислоты.

3. Объемы перерабатываемого газа уменьшаются пропорционально давлению, что позволяет создавать мощные системы с малыми размерами аппаратов.

В НИУИФ совместно с организациями-соисполнителями – ЛТИ им. Ленсовета и др. – на основе проведенных исследований всех процессов технологии серной кислоты и опытных работ разработаны эффективные сернокислые системы на сере под повышенным давлением – прямоточная и циклическая с применением кислорода.

В случае сжигания серы в кислороде при любых концентрациях диоксида серы, вплоть до 60%, можно сохранить постоянное (необходимое) соотношение O2 :SO2 .

Для производства высококонцентрированного диоксида серы сжиганием серы в кислороде разработан принципиально новый способ, предусматривающий газификацию серы в барботажном слое и последующее сжигание паров серы в кипящем слое инертного материала, охлажденном при помощи теплообменной насадки.

Заключение

Концентрированный газообразный и жидкий диоксид серы широко используется в промышленности для получения сульфитов, в производстве моющих средств, в холодильной технике, в легковой, пищевой и других отраслях промышленности. Диоксид серы предназначенный для этих целей, получают главным образом из отходящих газов, и лишь в отдельных случаях - из газов, образующихся при сжигании серы или при обжиге серного колчедана.

Список литературы

1. Амелин А.Г., Производство серной кислоты., Издательство «Химия». М. 1967 г, 472с.

2. Васильева Б.Г., Отвагина М.И., Технология серной кислоты. - М.: Химия, 1985 г, 384 с., ил.

3. Амелин А.Г., Производство серной кислоты из сероводорода по методу мокрого катализа. – М.: 1960 г, Государственное Научно-Техническое Издательство Химической литературы, 174с.

4. Под редакцией доктора техн. наук профессора К.М Малинина, Справочник сернокислотчика., Издательство «Химия», М., 1971 г. 744с.

5. Шварцштейн Я. В., Кузьмин Г.А., Получение сернистого газа из элементарной серы., Издательство «Химия», М., 1972 г. 160с.