| Скачать .docx |

Реферат: Создание эпоксидных композиций пониженной горючести с электропроводящими и диэлектрическими свойствами

На правах рукописи

ШИРШОВА Екатерина Сергеевна

СОЗДАНИЕ ЭПОКСИДНЫХ КОМПОЗИЦИЙ ПОНИЖЕННОЙ ГОРЮЧЕСТИ С ЭЛЕКТРОПРОВОДЯЩИМИ И ДИЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ

Технология и переработка полимеров и композитов

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Саратов - 2007

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы

Цель работы: Для достижения поставленной цели решались следующие задачи:

Научная новизна работы

Практическая значимость работы

На защиту выносятся

Достоверность и обоснованность результатов исследования подтверждается комплексом независимых и взаимодополняющих методов исследования: термогравиметрического анализа (ТГА), инфракрасной спектроскопии (ИКС), дифференциально-интегрально-сканирующей калориметрии (ДИСК) и стандартныхметодов испытаний технологических, физико-механических, теплофизических и электрических свойств.

Апробация результатов работы. Результаты работы доложены на международном симпозиуме восточно-азиатских стран по полимерным материалам и передовым технологиям «Композиты ХХI века» (Саратов 2004), III Всероссийской научной конференции «Физико-химия процессов переработки полимеров» (Иваново 2006).

Публикации. По теме диссертации опубликовано 5 печатных работ, в том числе 3 статьи в центральных изданиях.

Структура и объем диссертации. Диссертация состоит из введения, трех глав, общих выводов и списка используемой литературы.

СОДЕРЖАНИЕ РАБОТЫ

Ведение содержит обоснование актуальности темы, цели и задачи исследований, научную новизну и практическую значимость работы.

Глава 1. Литературный обзор

Проведен анализ литературы по современному состоянию проблемы создания эпоксидных полимеров пониженной горючести. Анализом и обобщением литературных данных установлено, что большинство используемых модификаторов не обеспечивают заданного комплекса свойств, предъявляемых к заливочным и пропиточным компаундам, а также к покрытиям по дереву и металлам, применяемым во многих отраслях промышленности.

Глава 2. Объекты, методики и методы исследования

В работе использовали: эпоксидный - диановый олигомер марки ЭД-20 (ГОСТ 10587-93), отвержденный полиэтиленполиамином (ПЭПА) (ТУ 6-02-594-85). В качестве модификаторов применялись: фосфорсодержащий диметилакрилат (ТУ 6-02-3-388-88), фосдиол А (ТУ 6-02-1329-86), трихлорэтилфосфат (ТХЭФ) (ТУ 6-05-1611-78). В качестве наполнителей использовались: полифосфат аммония (ГОСТ 20291-80)- представляющий собой аммониевую соль полифосфорной кислоты; хлористый аммоний (ГОСТ 3773-60); термоокисленный графит (ГТО) (ТУ 5728-006-13267785) (ГТО является отходом производства НПО «УНИХИМТЕК» и образуется при изготовлении графитовой фольги «Графлекс»); графит тигельный (ГТ) (ГОСТ 17022-81) - это бисульфит углерода, представляющий собой электролитическое соединение внедрения графита, образуется при термической очистке природного графита при просеивании; технический графит (сажа) (ГОСТ 18307-78) по степени кристалличности занимает промежуточное положение между кристаллическим графитом и аморфным углеродом, является турбостатической (неупорядоченно-слоевой) формой углерода.

Глава 3. Результаты эксперимента и их обсуждение

В качестве замедлителей горения (ЗГ) для коксующихся полимеров, к которым относятся эпоксидные связующие, эффективнее использовать фосфорсодержащие ЗГ. В связи с этим, в исследованиях применялись фосфорсодержащие соединения фосдиол (ФД) и фосфорсодержащий диметилакрилат (ФОМ), выпускаемые опытным заводом ГУП ГИТОС г. Шиханы, а также – три - (β - хлорэтилфосфат) (ТХЭФ).

Исследуемые ЗГ – малотоксичные нелетучие соединения, химически и гидролитически стойкие, имеют высокую температуру кипения.

Следовательно, в соответствии с требованиями по опасности химических продуктов и при наличии в составе данных соединений фосфора возможно их использование в качестве ЗГ для эпоксидных олигомеров.

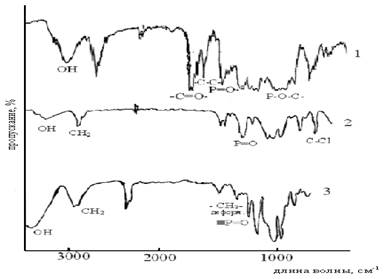

Для оценки взаимодействия компонентов в составе композиции установлен методом ИКС химический состав реакционноспособных пластификаторов, рис. 1.

В спектрах ФД отмечено наличие при длине волны 3408 см-1 полосы, соответствующей валентным колебаниям связанных ОН групп, рис.1.

Полоса поглощения, соответствующая валентным колебаниям групп >СН2 проявляется при длине волны 2926,65 см-1 , деформационные колебания >СН2 групп обнаружены при 1457 см-1 .

![]()

![]() Маятниковым колебаниям (СН2

)n

групп ФД соответствуют длины волн 812 см-1

.

Маятниковым колебаниям (СН2

)n

групп ФД соответствуют длины волн 812 см-1

.

Отмечены в ФД валентные колебания ºР=О групп при длине волны 1315 см-1 .

![]()

Рис.1 ИК спектры ЗГ: 1-ФОМ, 2-Трихлорэтилфосфат, 3-Фосдиол.

В ИК-спектре фосфорсодержащего диметиалкрилата (ФОМа) отмечено наличие полос поглощения групп: карбоксильной, -С=О- (1720 см-1 ), двойной связи –С=С- (1636 см-1 ). Кроме того, обнаружен пик поглощения (3484см-1 ) групп ОН, отсутствующих у ФОМа, что связано с содержанием в ФОМе гидрохинона, являющегося ингибитором его полимеризации, рис 1.

![]()

![]() В составе ТХЭФ имеются характерные пики валентных колебаний связи ≡Р=О группы (1280 см-1

), Р-О-С≡ (1032 см-1

), =СН2

- (2964 см-1

), ≡С-Сl (668 см-1

), а также деформационные колебания >СН2

групп (1430 см-1

), (СН2

)n

(796 см-1

), рис. 1.

В составе ТХЭФ имеются характерные пики валентных колебаний связи ≡Р=О группы (1280 см-1

), Р-О-С≡ (1032 см-1

), =СН2

- (2964 см-1

), ≡С-Сl (668 см-1

), а также деформационные колебания >СН2

групп (1430 см-1

), (СН2

)n

(796 см-1

), рис. 1.

В связи с тем, что ЗГ эффективны только в том случае, если они разлагаются в температурном интервале основных потерь массы защищаемого олигомера исследовали методом ТГА поведение модифицирующих добавок при воздействии на них повышенных температур, табл. 1.

Таблица 1.

Показатели пиролиза и горючести компонентов композиций.

| Состав, масс.ч. на 100 масс.ч. ЭД-20 |

Температура начала деструкции, ТН , °С |

Выход карбонизованного остатка по заверше- нии основной стадии пиролиза, % (масс.) |

Энергия актива- ции, ЕА , кДж моль |

Потери массы при горении на воздухе, Dm, % (масс.) |

| ЭД-20 |

200 |

53 (390о С) |

95 |

78 |

| Фосдиол |

260 |

26 (350о С) |

102 |

- |

| ФОМ |

180 |

28 (380о С) |

297 |

- |

| ТХЭФ |

242 |

65 (320о С) |

113 |

- |

Пиролиз ТХЭФ, ФД и ФОМа проходит в температурном интервале, близком к температуре разложения эпоксидной композиции, что может обеспечивать эффективное влияние данных ЗГ на процессы горения эпоксидной смолы.

Для достижения необходимого комплекса свойств проводят модификацию эпоксидных смол (ЭС). При создании огнезащитных покрытий модифицирующие добавки должны выделять газы, обеспечивающие при нагревании вспучивание связующего и создание вспененного слоя. В качестве таких наполнителей в работе использовались хлористый аммоний (NH4 Cl), полифосфат аммония (ПФА) в эпоксидных композициях с техническим углеродом (сажа), термоокисленным графитом (ГТО), графитом тигельным (ГТ).

Существенное значение для межфазного взаимодействия, для формирования граничных слоев и комплекса механических свойств имеют размер частиц наполнителя и распределение по размерам. В связи с этим исследован гранулометрический состав наполнителей (ГТО, ПФА, NH4 Cl) (рис. 2).

Показано, что все наполнители полидисперсны. Преобладающей фракцией ГТО, ПФА, NH4 Cl являются частицы с диаметром равном 0,63 мм. Поэтому для улучшения электропроводности и повышения удельной поверхности, обеспечивающей увеличение протяженности границы раздела фаз и доли граничного слоя, проводили измельчение наполнителей на шаровой мельнице. В работе для наполнения использовали частицы с d=0,14 мм.

Рис. 2 Гранулометрический состав наполнителей. 1- термоокисленный графит (ГТО), 2 – полифосфат аммония, 3 – аммоний хлористый.

Изучение кинетики отверждения показало, что для исходного олигомера формирование разветвленных макромолекул при отверждении протекает в течение 60 мин. С ростом завершенности реакции отмечен резкий подъем температуры до 1210 С.

Введение в эпоксидный олигомер ФД снижает максимальную температуру отверждения (Тmax ) с 121 до 64 ºС, что связано с активацией в процессе отверждения углеродного атома эпоксидного цикла к нуклеофильной атаке амином гидроксильными группами, находящихся в составе ФД.

Вместе с тем на стадии гелеобразования соединение разветвленных молекул в непрерывную сетку при введении в олигомер ФД, протекает с большей скоростью, чем у исходного олигомера, что подтверждается уменьшением времени гелеобразования, табл. 1.

Введение в эпоксидный олигомер ТХЭФ несущественно (с 121 до 110 ºС) снижает максимальную температуру и практически не влияет на время гелеобразования и время отверждения, табл. 2.

В эпоксидном олигомере модифицированном ФОМом повышается температура отверждения до 142ºC, а при этом время гелеобразования сокращается до 20 минут. Аналогичное влияние ФОМа проявляется в эпоксидной композиции содержащей ФД.

Максимально возможная степень отверждения достигается для составов содержащих ФОМ при использовании отвердителей, способных к формированию пространственно сшитых структур без подвода тепла, например, ПЭПА. Для составов, содержащих ФД и ТХЭФ анологичные значения степени отверждения достигаются только при термообработке, табл.2.

При дополнительном нагреве отвержденных составов преодолеваются диффузионные затруднения, возникающие в твердой матрице, и реагируют оставшиеся свободные реакционные группы отвердителя и олигомера, что приводит к возрастанию степени отверждения до 90-92%, табл. 3, кроме того, обеспечивается снижение внутренних напряжений в материале и улучшению ряда эксплуатационных свойств композиций.

Таблица 2.

Кинетика отверждения пластифицированных эпоксидных композиций

| Состав материала, масс. ч., на 100 масс. ч. ЭД-20 |

Время гелеобразования, tгел , мин. |

Время отверждения, tотв , мин |

Максимальная температура отверждения, Тмах ,о С |

| ЭД-20+15ПЭПА |

60 |

75 |

121 |

| ЭД-20+40ФД+15ПЭПА |

30 |

50 |

64 |

| ЭД-20+20ФОМ+15ПЭПА |

20 |

29 |

142 |

| ЭД-20+20ФД+20ФОМ+15ПЭПА |

20 |

30 |

118 |

| ЭД-20+30ТХЭФ+15ПЭПА |

50 |

70 |

110 |

Для наполненных сажей, ПФА, ТГО непластифицированных составов характерны высокие температуры отверждения исходного олигомера (таб. 4).

Таблица 3.

Влияние состава композиции и параметров отверждения на степень превращения эпоксидного олигомера

| Состав материала, масс. ч., на 100 масс. ч. ЭД-20 |

Степень превращения, Х, % |

||

| Т=250 С, t=24 ч |

Т=900 С, t=1 ч |

Т=900 С, t=3 ч |

|

| ЭД-20 |

90 |

94 |

99 |

| ЭД-20+40ФД |

86 |

88 |

92 |

| ЭД-20+20ФОМ |

99 |

99 |

- |

| ЭД-20+20ФД+20ФОМ |

87 |

96 |

- |

| ЭД-20+30ТХЭФ+15ПЭПА |

89 |

95 |

97 |

Только введение в состав исходного олигомера NH4 Cl снижает максимальную температуру с 121 до 72ºС и увеличивает время отверждения до 87 минут (табл. 4).

Таблица 4.

Кинетика отверждения наполненных эпоксидных композиций

| Состав материала, масс. ч., на 100 масс. ч. ЭД-20 |

Время гелеобразования, tгел, мин. |

Время отверждения, tотв, мин |

Макс. темп-ра отверждения, Тмах ,оС |

| ЭД-20+15ПЭПА |

60 |

75 |

121 |

| ЭД-20+30ПФА+15ПЭПА |

30 |

45 |

120 |

| ЭД-20+30 NH4 Cl +15ПЭПА |

45 |

87 |

72 |

| ЭД-20+5ГТО+15ПЭПА |

30 |

44 |

126 |

| ЭД-20+5сажа+15ПЭПА |

25 |

32 |

146 |

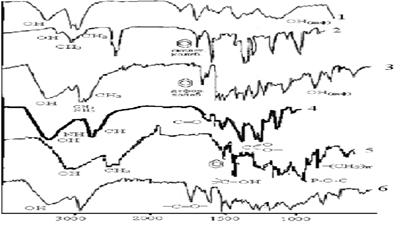

Анализ данных ИК-спектроскопии неотвержденной ЭД-20, рис. 3 кр.2, показал, что полосы поглощения, почти полостью совпадает со спектром смолы, приведенном в литературных источниках.

![]()

длина волны, см-1

Рис.3. ИК-спектры: 1-ПЭПА; 2-ЭД-20; 3-ЭД-20+15ПЭПА;

4 – ЭД-20+30 ТХЭФ +15 ПЭПА; 5-ЭД-20+40ФД +15ПЭПА,

6-ЭД-20+20ФОМ+15ПЭПА

Методом ИКС определено наличие в спектрах эпоксидной композиции содержащей ФД, полосы поглощения при 1183 см –1 , соответствующей валентным колебаниям –СО– простой эфирной связи, отсутствующей у ФД и ЭД-20,что свидетельствует о химическом взаимодействии компонентов, рис. 3. Кроме того, по данным ДИСК, отмечено наличие высокого значения интегрального теплового эффекта в композиции ФД+ПЭПА, табл. 5. Поэтому, вероятнее всего, ФД взаимодействует не только с олигомером, но и с ПЭПА.

В ИК спектрах композиции ЭД-20 +ФОМ обнаружено отсутствие пика валентных колебаний связи –С=С– , принадлежащей ФОМу и появление новых пиков (1150-1070 см–1 ) группы -С-О-С- алифатического эфира. Эти данные подтверждают взаимодействие ФОМа с олигомером по гидроксильным группам с раскрытием двойной связи. Это взаимодействие подтверждается и высокими значениями интегрального теплового эффекта (табл. 5) и температуры отверждения (140ºC).

Таблица 5.

Интегральный тепловой эффект образования эпоксидных композиций

| Состав композиции, масс.ч., на 100 масс.ч. ЭД-20 |

Площадь теплового эффекта, S, град×с/г |

Интегральный тепловой эффект, Qр, Дж/г |

| ЭД-20+15ПЭПА |

33456,0 |

906,7 |

| ФД+ПЭПА |

23609,0 |

639,8 |

| ФОМ+ПЭПА |

6952,6 |

188,4 |

| ЭД-20+40ФД+15ПЭПА |

5826,9 |

157,9 |

| ЭД-20+20ФОМ+15ПЭПА |

17261 |

368,5 |

| ЭД-20+20ФД+20ФОМ+15ПЭПА |

22711,0 |

615,5 |

Анализ данных термогравиметрии показал, что применяемые ЗГ относятся к достаточно термостойким соединениям, табл. 6.

Таблица 6.

Показатели пиролиза и горючести эпоксидных композиций, отвержденных ПЭПА (15 масс. ч.)

| Состав, масс. ч. на 100 масс.ч. ЭД-20 |

Температура начала деструкции, ТН , °С |

Выход карбонизованного остатка по заверше- нии основной стадии пиролиза, % (масс.) |

Энергия актива- ции, ЕА , кДж моль |

Потери массы при горении на воздухе, Dm, % (масс.) |

ЭД-20+40ФД |

275 |

53 (345о С) |

823 |

0,8 |

ЭД-20+20ФОМ |

230 |

49 (365о С) |

85 |

4,0 |

| ЭД-20+30 ТХЭФ |

300 |

56 (300 о С) |

128 |

0,3 |

Введение исследуемых ФД и ФОМа в количестве 40 масс. ч, а ТХЭФ в количестве 30 масс. ч. в эпоксидную смолу оказывает влияние на поведение при пиролизе и проявляется в том, что: повышается термоустойчивость материала, что подтверждается возрастанием температуры начала деструкции; увеличивается выход карбонизованного остатка по окончании основной стадии деструкции; увеличивается, а с ФД И ФОМом значительно энергия активации процесса деструкции; снижаются скорости потери массы.

Определение класса горючести модифицированных композиций методом «керамической трубы» показало, что выделяющиеся продукты деструкции относятся к негорючим так как температура при испытаниях не только не возрастает, но отмечено для всех образцов ее снижение относительно поддерживаемой в испытательной камере, температуры (250ºС) и минимальные потери массы связанные с некоторой деструкцией образца, следовательно, в соответствии с ГОСТ 12.1.044-89, разработанные составы относятся к классу трудногорючих, так как к этому классу относятся материалы, для которых Dt<60о C и Dm<60%, табл.7.

Таблица 7.

Показатели горючести эпоксидных композиций, определенные по методу «керамическая труба»

| Состав материала, масс. ч., на 100 масс. ч. ЭД-20 |

Приращение температуры, DТ, о С |

Потери массы, Dm, % |

| ЭД-20+15ПЭПА |

+650 |

80 |

| ЭД-20+40ФД+15ПЭПА |

-20 |

0,15 |

| ЭД-20+40ФОМ+15ПЭПА |

-10 |

0,21 |

| ЭД-20+20ФД+20ФОМ+15ПЭПА |

-30 |

0,31 |

| ЭД-20+40ФД+20ФОМ+15ПЭПА |

-40 |

0,35 |

На горение полимерных композиционных материалов (ПКМ) большое влияние оказывают процессы коксообразования, структура и свойства кокса. Применение фосфорсодержащих замедлителей горения, являющимися катализаторами коксообразования коксующихся полимеров повышает выход карбонизованного остатка и изменяет его макро и микроструктуру. Это приводит к изменению теплообмена между пламенем и полимером, а следовательно, влияет на протекание процессов пиролиза и горения.

Поэтому изучение механизма карбонизации полимеров, а именно, влияние на него замедлителей горения, условий испытаний и других факторов важно при разработке ПКМ пониженной горючести, в том числе на основе эпоксидной смолы наполненной сажей, ГТО, ПФА, NH4 Cl и фосфор- и хлорсодержащими соединениями (ФОМ, ФД, ТХЭФ).

При сгорании ПКМ, не содержащих в своем составе замедлителей горения, кокс имеет мелкопористую однородную структуру, не разделяющуюся без разрушения.

ПКМ, имеющие в своем составе пластификатор ФОМ и наполнители ПФА и ГТ при сгорании образуют кокс, на поверхности которого формируется “шапка” пенококса большая по объему, низкой плотности и высокой пористости. Образовавшийся вспененный слой кокса легко разрушается и удаляется, а под ним частично сохраняется структура образца.

В ходе исследований была определена плотность кокса, составляющая для кокса отвержденной эпоксидной смолы 0,0054 г/см3 , для кокса композиции ЭД-20 + 25ПФА + 5ГТО + 25ФОМ + 25ПЭПА - 0,0098 г/см3 .

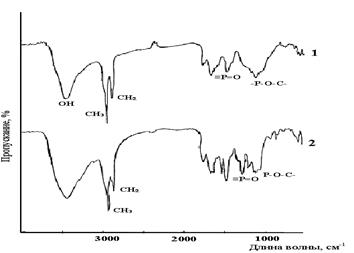

Изучение спектров композиции ЭД-20 + 25ПФА + 5ГТО + 25ФОМ +

+ 25ПЭПА и ее кокса показало, сохранение фосфора в коксе, рис. 4. Следует также отметить, что при 400ºC не произошло полной деструкции образцов, о чем свидетельствует сохранность в коксе валентных и деформационных колебаний всех присущих составу групп.

|

|

|

| |

2-ЭД-20+25ПФА+5ГТО+25ФОМ+25ПЭПА.

Образовавшийся кокс термически стабилен, так как при повторном влиянии на него повышенных температур потери массы при 400°C составляют всего 15%.

Теплоизолирующая способность кокса главным образом определяется кратностью вспенивания, поэтому для исследованных образцов была определена кратность вспенивания, табл. 8.

Таблица 8.

Определение кратности вспенивания кокса эпоксидных композиций

| Состав материала, масс. ч., на 100 масс. ч. ЭД-20 |

Плотность образца, г/см3 |

Плотность кокса, г/см3 |

Кратность вспенивания, % |

| ЭД-20+15ПЭПА |

1,1 |

0,0054 |

28,35 |

| ЭД-20+30ПФА +5сажа+30ФОМ+15ПЭПА |

1,13 |

0,345 |

6,75 |

| ЭД-20+25ПФА +5ГТ+25ФОМ+25ПЭПА |

1,09 |

0,0098 |

35,28 |

| ЭД-20+35ПФА +30ФОМ+15ПЭПА |

1,07 |

0,0158 |

11,25 |

| ЭД-20+25ПФА +5ГТО+25ФОМ+25ПЭПА |

0,87 |

0,0052 |

46,95 |

| ЭД-20+30NH4 Cl+5ГТО+30ТХЭФ+15ПЭПА |

Способность материалов к вспениванию зависит, от состава композиции. Так сама отверждённая эпоксидная смола при воздействии температур без добавления увеличивается в объеме в 28 раз, а введение ПФА снижает вдвое кратность вспенивания. Наибольшее влияние на склонность к вспениванию оказывает структура углеродных наполнителей. Так введение, в наполненные ПФА эпоксидные композиции технического углерода (сажи) в количестве 5 масс. ч. имеющего высокую плотность, ещё в меньшей степени способствует увеличению объёма образцов

В то же время, образцы с аналогичным количеством ГТ и ГТО формируют в 1,5 раза больший объём, чем ненаполненная эпоксидная смола и 3-4 раза больше, чем смола, содержащая ПФА.

Введение в состав ЭД-20 наполнителей и пластификаторов ускоряет процесс отверждения, что проявляется в некотором уменьшении времени гелеобразования, табл.9, и максимальной температуры реакции отверждения для практически всех композиций. Это, видимо, связано с адсорбционным взаимодействием компонентов реакционной смеси с развитой поверхностью наполнителя. При введении наполнителя жидкоолигомерная система сначала переходит в неравновесное состояние, что объясняется частичным разрушением упорядоченных образований, существующих в исходных олигомерах, под действием энергетического взаимодействия их с твердой поверхностью.

На следующем этапе формируются адсорбционные слои с более высокой плотностью, чем в жидкой фазе.

Исключение составляют композиция ЭД-20 + 30ПФА + 5сажа + 30ФОМ + ПЭПА с 25% масс. ПЭПА и композиция ЭД-20 + 25ПФА + 5ГТ + 25ФОМ + 25ПЭПА. При введении ГТ максимальная температура возрастает до 124ºC, но ускоряется процесс отверждения, так как время гелеобразования уменьшается с 60 мин. до 20 мин. (табл.10) и время отверждения уменьшается с 75 мин. до 30 мин. Увеличение содержания отвердителя до 25% ПЭПА, то есть сверх стехиометрического соотношения с эпоксидными группами связано с тем, что как ранее показано некоторые из компонентов реагируют и с отвердителем и между собой. При этом с содержанием ПЭПА увеличиваются, вследствие повышения экзотермичности процесса, скорости процесса отверждения, что приводит к уменьшению жизнеспособности композиций, табл. 9.

Таблица 9.

Параметры отверждения наполненных пластифицированных и непластифицированных композиций.

| Состав материала в масс. ч. на 100 масс. ч. ЭД-20 |

Параметры отверждения |

СО, % (90°C, 2 часа) |

||

| τгел , мин |

τотв , мин. |

Тмах , °C |

||

| ЭД-20+15ПЭПА |

60 |

75 |

119 |

|

| ЭД-20+30ПФА+5сажа+30ФОМ+ПЭПА |

30/10 |

55/25 |

73/122 |

86/96 |

| ЭД-20+30ПФА+5ГТО+30ФОМ+ПЭПА |

30/25 |

59/43 |

62/90 |

83/95 |

| ЭД-20+30NH4Cl +5ГТО+30ФОМ+ПЭПА |

30/25 |

69/57 |

52/79 |

76/94 |

| ЭД-20+30 NH4Cl +5ГТО+30ФД+ПЭПА |

30/10 |

65/27 |

62/106 |

74/94 |

| ЭД-20+25ПФА+5ГТ+25ФОМ+25ПЭПА |

20 |

30 |

124 |

94 |

Примечание: в числителе данные для составов с 15% масс. ПЭПА, в знаменателе – с 25% масс. ПЭПА.

Следовательно, с изменением содержания отвердителя можно регулировать время гелеобразования составов в зависимости от запросов производства. При большем содержании ПЭПА увеличивается степень сшитости матрицы, табл.9.

Степень превращения наполненных эпоксидных композиций после суток «холодного» отверждения составляет 74-89%. Поэтому для ее повышения и следовательно, улучшения и стабилизации свойств продуктов отверждения проводили термообработку при 90о С в течение 1-3 часов, что приводит к возрастанию степени отверждения до 90-96 %.

Придание эпоксидной композиции электропроводящих свойств осуществлялось введением наполнителей. Электропроводящие свойства в полимере проявляются при образовании в нем частичками наполнителя цепочечных структур. Образования облегчения таких структур достигалось за счет уменьшения взаимодействия между макромолекулами полимера, между частицами наполнителя, между полимером и наполнителем, а также высокой десперсностью наполнителя. Для этих целей использовали гибридные наполнители, один из которых не является электропроводящим (ПФА, NH4 Cl), а также введение пластификаторов. Это позволило даже при небольших количествах электропроводящего наполнителя (5 масс.ч.) добиться значительного снижения удельного сопротивления и отнести разработанные полимерные составы к классу антистатических материалов, табл. 10.

Таблица 10.

Свойства модифицированных эпоксидных композиций, отвержденных

ПЭПА

| № п/п |

Состав материала в масс. ч. на 100 масс. ч. ЭД-20 |

Удельное сопротивление |

|

| ρυ , Ом·м |

ρS , Ом |

||

| 1 |

ЭД-20+30NH4Cl+5ГТ+30ФД+15ПЭПА |

7,6·104 |

7,6·106 |

| 2 |

ЭД-20+30NH4Cl+5ГТ+30ФОМ+15ПЭПА |

3,4·104 |

8,0·106 |

| 3 |

ЭД-20+30ПФА+5ГТ+30ФОМ+15ПЭПА |

8,9·105 |

1,8·108 |

| 4 |

ЭД-20+30ПФА+5сажа+30ФОМ+15ПЭПА |

2,4·108 |

4,5·109 |

| 5 |

ЭД-20+30NH4Cl+5ГТ+20ФД+15ПЭПА |

1·104 |

2,4·106 |

| 6 |

ЭД-20+30NH4Cl+5ГТ+30ТХЭФ+15ПЭПА |

3,9·103 |

3,3·105 |

| 7 |

ЭД-20+30ПФА+35ФОМ+15ПЭПА |

1,8·108 |

3,8·1010 |

| 8 |

ЭД-20+25ПФА+5ГТ+25ФОМ+25ПЭПА |

1,6·109 |

3,0·1011 |

Кроме того, из анализа показателей удельного сопротивления, очевидно, что имеет значение как и природа второго (NH4 Cl или ПФА) так и природа графитового наполнителя. Графит тигельный – это бисульфат углерода, представляющий собой электролитическое соединение внедрения графит. Технический углерод (сажа) представляет собой турбостатическую (неупорядоченно-слоевую) форму углерода. Электропроводимость материалов содержащих сажу на 2-3 порядка меньше, чем содержащих в таком же количестве графит тигельный.

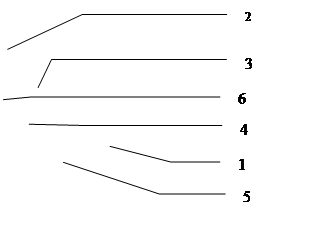

Процессы деструкции исходных компонентов, а также пластифицированных и наполненных составов исследованы с помощью термогравиметрического анализа (ТГА), табл.11. Влияние применяемых модификаторов проявляется в следующем: увеличивается выход коксового остатка (КО), следовательно, уменьшается количество летучих продуктов, и максимальные скорости разложения смещаются в область низких температур (рис. 5), что свидетельствует о возможности влияния на физико-химические процессы пиролиза полимера на начальной стадии его деструкции.

Горючесть эпоксидных смол оценивалась методоми «керамической» и «огневой» трубы, и по показателю воспламеняемости - кислородному индексу.

Образцы, содержащие замедлители горения и модификаторы не горят на воздухе. В пламени спиртовки начинают вспениваться и образуют кокс. Наблюдается снижение потерь массы с 78% для композиции, не содержащей наполнителей и модификаторов до 1 -6% для наполненных композиций. Небольшие потери массы связаны с некоторой деструкцией полимера, табл. 12.

Рис.5. Зависимость скорости потери массы от температуры.

1 - ЭД-20+15ПЭПА,

2 - ЭД-20+30NH4Cl+5ГТО+30ФОМ+15ПЭПА,

3 - ЭД-20+30NH4Cl+5ГТО+30ФД+15ПЭПА,

4 - ЭД-20+30ПФА+5ГТО+30ФОМ+15ПЭПА,

5 - ЭД-20+30ПФА +5сажа+30ФОМ+15ПЭПА,

6- ЭД-20+25ПФА+5ГТ+25ФОМ+25ПЭПА.

Таблица 11

Данные ТГА эпоксидных композиций

| Состав, масс. ч., на 100 масс.ч. ЭД-20 |

Основные стадии пиролиза |

Выход коксового остатка, %, при Т, 0 С |

||||

|

|

|

200 |

300 |

400 |

500 |

|

ЭД-20+15ПЭПА |

|

|

93 |

79 |

51 |

37 |

| ЭД-20+30NН4 Сl+ 5ГТО+30ФОМ+15ПЭПА |

|

|

95 |

50 |

30 |

21 |

| ЭД-20+30NН4 Сl+ 5ГТО+30ФД+15ПЭПА |

|

|

89 |

55 |

26 |

21 |

| ЭД-20+30ПФА+ 5ГТО+30ФОМ+15ПЭПА |

ТН =2000 С ТК =4000 С |

- |

97,5 |

79 |

69 |

64 |

| ЭД-20+30ПФА+5 сажа+30ФОМ+15ПЭПА |

ТН =2000 С ТК =4000 С |

- |

97 |

78,5 |

71 |

66 |

| ЭД-20+25ПФА +5ГТ+25ФОМ+25ПЭПА |

|

|

94 |

63 |

47 |

39 |

| ЭД-20+25ПФА+5ГТ +25ФОМ+25ПЭПА КОКС |

|

|

94 |

89 |

85 |

78 |

Таблица 12.

Показатели горючести эпоксидных композиций.

| Состав материала, масс. ч. на 100 масс. ч. ЭД-20 |

Потери массы (Δm) определенные |

Кис- лородный индекс, % объем. |

||

| при поджигании на воздухе |

по методу «керамическая труба» ГОСТ 12.1.044-89 |

|||

| ΔТ,°С |

Δm,% |

|||

| ЭД-20+15ПЭПА |

78 |

+650 |

80 |

19 |

| ЭД-20+30NН4Сl+5ГТО+20ФД+10ПЭПА |

1,05 |

-30 |

0 |

38 |

| ЭД-20+30NН4С1+5ГТО+30ТХЭФ+1 5ПЭПА |

6,6 |

-30 |

0,19 |

35,5 |

| ЭД-20+30NН4С1+5ГТО+30ФОМ+15ПЭПА |

2,84 |

-20 |

0,22 |

36 |

| ЭД-20+30NН4С1+5ГТО+30ФД +15ПЭПА |

0,9 |

-20 |

0,13 |

36 |

| ЭД-20+30ПФА+5ГТО+30ФОМ+1 5ПЭПА |

6,09 |

-20 |

0 |

40 |

| ЭД-20+30ПФА+5 сажа+30ФОМ+15ПЭПА |

3,15 |

-20 |

0 |

37 |

| ЭД-20+35ПФА+35ФОМ+15ПЭПА |

0,519 |

-20 |

0 |

33 |

| ЭД-20+25ПФА+5ГТ+25ФОМ+25ПЭПА |

1,38 |

-20 |

0,32 |

35 |

| ЭД-20+25ПФА+5ГТО+50ФОМ+25ПЭПА |

3 |

-20 |

0,1 |

36 |

Примечание: Δm - потери массы образцов, %; ΔТ- приращение температуры

Следовательно, все разработанные составы относятся к классу трудносгораемых, так как в соответствии с ГОСТ 12.1.044-89 к этому классу относятся материалы, для которых ΔТ<60ºC , Δm<60% и КИ>27% объем.

Таким образом в результате проведенных исследований доказана возможность направленного регулирования структуры и свойств эпоксидных полимеров, обеспечивающих придание материалам на их основе антистатических свойств и пониженной горючести.

Деформационно-прочностные свойства наполненных ПКМ зависят от соотношения компонентов в композиции.

При введении в эпоксидные композиции пластификаторов и наполнителей физико–механические свойства изменяются незначительно и находятся на уровне свойств эпоксидного полимера. А в некоторых случаях превосходят свойства ЭД-20 (табл. 13).

Так как эпоксидные смолы обладают хорошей адгезией к материалам, то их можно использовать в качестве покрытия для древесины и металла, если обеспечить огнезащиту.

Огнезащищенную древесину можно применять в качестве потолочных перекрытий, балок и в других строительных целях.

Были получены образцы древесины с покрытием составами, содержащими ЭД-20 + 30NH4 Cl + 5ГТО + 30ФОМ + 25ПЭПА и ЭД-20 +

+ 30NH4 Cl + 5ГТО + 30ТХЭФ + 15ПЭПА.

Таблица 13.

Физико-механические свойства эпоксидных композиций, отвержденных 25% ПЭПА.

| № п/п |

Состав материала, масс. ч. на 100 масс. ч. ЭД-20 |

sи , МПа |

ауд , кДж/м2 |

НВ , МПа |

| 1 |

ЭД-20 + 15 ПЭПА |

17 |

3,5 |

110-120 |

| 2 |

ЭД-20+25ПФА+5ГТ+25ФОМ |

33,25 |

4,16 |

202,7 |

| 3 |

ЭД-20+25ПФА+5ГТО+25ФОМ ГТО с dч =0,14мм. |

24,57 |

4,02 |

61,4 |

| 4 |

ЭД-20+25ПФА+5ГТО+25ФОМ ГТО с dч =0,63мм. |

15,2 |

3,02 |

59,6 |

| 5 |

ЭД-20+30ПФА+5ГТО+30ФОМ |

27,3 |

2,3 |

57,1 |

| 6 |

ЭД-20+30ПФА+5 сажа+30ФОМ |

28,5 |

3,4 |

81,2 |

| 7 |

ЭД-20+30NН4 С1+5ГТО+30ФОМ |

15,05 |

3,0 |

29,3 |

| 8 |

ЭД20+30NН4 С1+5ГТО+30ФД |

20,5 |

4,05 |

58,6 |

Состав ЭД-20+30NH4 Cl+5ГТО+30ФОМ+25ПЭПА покрытия и кокса этой композиции был исследован методом эмиссионного спектрального анализа. Анализ полученных спектрограмм показал:

- образцы совпадают по минеральному составу на качественном уровне: основа - кальций, магний, натрий и, вероятно, титан и алюминий; примеси – бор, кремний, фосфор, железо, медь;

- выявлено различие между образцами по относительному количественному содержанию фосфора (таб. 14).

Горючесть полученных образцов оценивалась методом «огневой» трубы при поджигании образцов на воздухе. В пламени спиртовки покрытие древесины начинает вспениваться и образует кокс. Потери массы составляют 3,9% для состава ЭД-20+30NH4 Cl+5ГТО+30ФОМ+25ПЭПА и ____% для состава ЭД-20+30NH4 Cl+5ГТО+ 5ГТО+30ТХЭФ+15ПЭПА. На воздухе горение не поддерживается. Плотность образовавшегося кокса 0,0014805 г/см3 для состава ЭД-20+30NH4 Cl+5ГТО+30ФОМ+25ПЭПА и ___г/см3 для состава ЭД-20+30NH4 Cl+5ГТО+ 5ГТО+30ТХЭФ+15ПЭПА.

После испытаний методом «огневой» трубы образцы исследовались с помощью световой микроскопии, увеличение в 98 раз. Выявлено, что при поднесении пламени эпоксидное покрытие начинает вспениваться. Структура находящейся под покрытием древесины остается без изменений. Поэтому данное эпоксидное покрытие можно рекомендовать в качестве огнезащитного покрытия для древесины.

Таблица 14.

Расшифровка качественного и относительного количественного составов, полученных методом ЭСА.

| Элемент |

Длина волны |

№№ объектов |

|

| Кокс ЭД-20+30NH4 Cl+ 5ГТО+30ФОМ+25ПЭПА |

ЭД-20+30NH4 Cl+ 5ГТО+30ФОМ+25ПЭПА |

||

| B |

2496,8 |

+2 |

+2 |

| Si |

2516,1 |

+3 |

+3 |

| P |

2535,6 |

+3 |

+2 |

| Mn |

2576,1 |

сл |

сл- |

| Fe |

2598,4 |

+2 |

+2 |

| Mg |

2802,7 |

осн |

осн |

| Mo |

3170,0 |

- |

- |

| Cu |

3247,5 |

-от сл до + |

-от сл до + |

| Ag |

3280,68 |

- |

- |

| Cd |

3261,05 |

- |

- |

| Na |

3302,4 |

осн |

осн |

| Zn |

3345,0 |

- |

- |

| Ti |

3349,0 |

+4 |

+4 |

| Ni |

3414,8 |

- |

- |

| Cr |

3578,7 |

- |

- |

| Pb |

3883,5 |

- |

- |

| Al |

3082,8 |

+4 |

+4 |

| Ca |

3933,7 |

осн |

осн |

Примечание: - «+» -элемент по данной линии обнаружен, линия нормального почернения; «-» - элемент по данной линии не обнаружен; «сл» - элемент присутствует в следовых количествах; «осн.» - элемент составляет основу минеральной части исследуемого объекта; количество знаков «+» соответствует относительному содержанию элемента.

Было определено распространение пламени по поверхности неогнезащищенной и огнезащищенной древесины.

Древесина без покрытия загорается при поднесении пламени газовой горелки через 15 секунд и пламя распространяется в продольном и поперечном направлении одинаково. Скорость распространения пламени во всех направлениях одинакова и равна 30 мм/мин.

На огнезащищеной древесине загорание происходит через 50 секунд, поверхность покрытия подвспенивается (15×15 мм) и пламя после удаления источника зажигания самозатухает через 10 секунд. Поджигание проводили в течении 5 минут и скорость во всех направлениях одинакова для обоих составов и равна 3 мм/мин.

Введение в состав композиции NH4 Cl, ГТО, ТХЭФ повышает коэффициент теплопроводности, табл. 15. Возрастание теплопроводности можно объяснить рассеянием фонов вследствие образования дополнительных поперечных связей.

Таблица 15.

Теплопроводность эпоксидных композиций.

| Состав, масс. ч. |

Коэффи- циент теплопровод- ности, Вт/м·К |

Термическое сопротив- ление, м2 ·К /Вт |

| ЭД-20+15ПЭПА |

0,134 |

0,111 |

| ЭД-20+30NH4 Cl+15ПЭПА |

0,244 |

0,072 |

| ЭД-20+30ТХЭФ+15ПЭПА |

0,166 |

0,089 |

| ЭД-20+30NH4 Cl+30ТХЭФ+15 ПЭПА |

0,216 |

0,064 |

| ЭД-20+5ГТО+15ПЭПА |

0,284 |

0,058 |

| ЭД-20+5ГТО+30ТХЭФ +15ПЭПА |

0,368 |

0,049 |

| ЭД-20+30NH4 Cl+5ГТО+30ТХЭФ+15ПЭПА |

0,458 |

0,043 |

В результате повышается молекулярная подвижность, разрыхляется структура эпоксидных композиций, при этом рост числа дефектов сетки (обрывов цепи) и молекулярной подвижности обусловливает рассеивание теплового потока и, как следствие, уменьшение теплопроводности модифицированных систем.

Таким образом, получены составы, обеспечивающие придание эпоксидным полимерам диэлектрических и антистатических свойств и пониженной горючести, которые предлагается использовать для огнезащиты дерева, для покрытия по металлу.

На основании проведенных исследований выбраны композиции с оптимальным сочетанием свойств: эластичностью, хорошими диэлектрическими свойствами и пониженной горючестью.

Таблица 16

Сравнительная характеристика компаундов

| Свойства |

|||

| Разрушающее напряжение при изгибе, МПа |

|||

| Ударная вязкость, кДж/ м2 |

|||

| Удельное объемное электрическое сопротивление, Ом×м |

|||

| Потери массы при поджигании на воздухе, % |

|||

| Коэффициент теплопровод- ности, Вт/м·К |

ОСНОВНЫЕ ВЫВОДЫ

Основные положения и результаты диссертационной работы изложены в следующих публикациях:

1. Ширшова Е.С. Модифицированные эпоксидные композиции / Е.С. Ширшова, Е.В. Плакунова, Е.А. Татаринцева, Л.Г. Панова // Докл. Междунар. симпозиума «Композиты XXI века». – Саратов. – С. 125-130.

2. Ширшова Е.С. Использование гибридных наполнителей при создании эпоксидных компаундов пониженной горючести / Е.В. Плакунова, Е.С. Ширшова, Е.А. Татаринцева, В.Н. Олифиренко, Л.Г. Панова // Тезисы докладов III Всероссийской научной конференции «Физико-химия процессов переработки полимеров».- Иваново. – 2006. – С. 54-55.

3. Ширшова Е.С. Огнезащитные покрытия для древесины / Е.С. Ширшова, Е.В. Плакунова, Е.А. Татаринцева, Л.Г. Панова // Весник СГТУ. - №12. – С.

4. Ширшова Е.С. Изучение влияния модификаторов на свойства эпоксидных композиций / Е.С. Ширшова, Е.А. Татаринцева, Е.В. Плакунова, Л.Г. Панова // Пластические массы. – 2006. - №12. – С. 34-36.

5. Ширшова Е.С. Использование науглероженных наполнителей для модификации эпоксидных смол / И.А. Челышева, Е.С. Ширшова, Л.Г. Панова // Химическая промышленность сегодня. – 2007. -