| Скачать .docx |

Курсовая работа: Технологический расчет абсорбера для очистки углеводородного газа от сероводорода регенерированным

Введение

Углеводородные нефтяные и природные газы могут содержать в качестве нежелательных примесей кислые компоненты (сероводород, углекислый газ), а также сероорганические соединения (сероуглерод, меркаптаны, тиофены). Для удаления этих компонентов применяют абсорбционные процессы, основанные на избирательном поглощении целевого компонента из газовой смеси жидким поглотителем в процессе их контактирования.

В зависимости от типа взаимодействия нежелательных примесей с растворителем различают процессы химической и физической абсорбции. В первом случае очистка происходит за счет химической реакции нежелательных соединений с растворителями. В качестве абсорбентов применяют растворы алканоламинов (моноэтаноламина – МЭА; ДЭА; дигликольамина и др.) при физической абсорбции нежелательные соединения в составе газовой смеси взаимодействуют с жидкими неорганическими (вода) или органическими (пропиленкарбонат, диметиловый эфир N- метилпирролидона и др.) растворителями и поглощаются ими. Выбор способа очистки определяется выбором растворителя.

Абсорбционные аппараты по способу создания развитой поверхности контакта фаз между очищаемым газовым сырьем и жидким поглотителем подразделяют на насадочные, тарельчатые, пленочные и распылительные.

В насадочных аппаратах, наиболее распространенных в промышленности, она создается при обволакивании слоем жидкого абсорбента насадки (кольца Рашига, Палля, хордовые насадки, проволочные, седлообразные и др.). Поток газа непрерывно контактирует с пленкой жидкости.

В тарельчатых аппаратах на некотором расстоянии друг от друга размещают перфорированные тарелки (колпачковые, ситчатые, клапанные), на которых с помощью сливных порогов поддерживается слой жидкости. Через него барботирует газ, в результате чего обеспечивается необходимая поверхность контакта фаз.

В пленочных абсорберах поглотитель распределяется по поверхности труб (пленочные абсорберы трубчатого типа) или прямоугольных вертикальных листов (пленочные абсорберы с плоскими поверхностями), а газовый поток проходит через трубное пространство или зазорах между параллельными листами. В распылительных абсорберах большая величина поверхности контакта фаз достигается распылением жидкости в газовом потоке.

Для очистки углеводородных газов применяют колонные аппараты тарельчатого и насадочного типа.

В курсовом проекте требуется рассчитать абсорбер для очистки углеводородного газа от сероводорода регенерированным водным раствором диэтаноламина (ДЭА) производительность по газовому сырью 280000 м3/ч. Расчет включает в себя: составление материального и теплового баланса абсорбера, определение химического состава насыщенного абсорбента, предварительный расчет диаметра абсорбера, расчет работоспособности тарелок, расчет высоты абсорбера и диаметров штуцеров аппарата.

1. Материальный баланс абсорбера

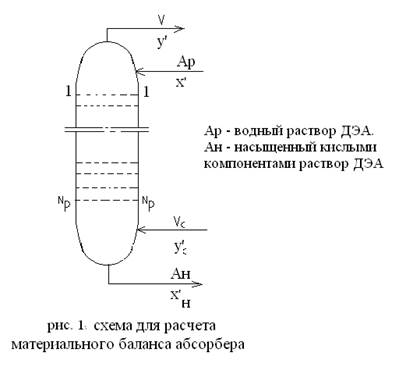

Рис. 1

Суммарное содержание кислых компонентов (рис. 1):

![]() ,

, ![]() и

и ![]() - содержание кислых компонентов в газовом сырье, % об.

- содержание кислых компонентов в газовом сырье, % об.

![]()

Количество раствора ДЭА в единицу времени находим из графика:![]() , тогда количество раствора ДЭА, циркулирующего в системе абсорбер – десорбер,

, тогда количество раствора ДЭА, циркулирующего в системе абсорбер – десорбер, ![]() – плотность 18-%-ного водного раствора ДЭА при температуре входа в аппарат

– плотность 18-%-ного водного раствора ДЭА при температуре входа в аппарат ![]() .

.

Расчет мольного состава регенерированного раствора ДЭА и состава неочищенного газа приведен в таблицах 1 и 2.

Таблица 1 - Расчет мольного состава регенерированного раствора ДЭА

| Компонент |

Мольная масса |

Количество |

Содержание |

|||

|

|

|

, масс. доли |

|

|||

| 18,0 |

123477 |

6860 |

0,8199 |

0,96367 |

0,046 |

|

| ДЭА |

105,0 |

27108 |

258,2 |

0,18 |

0,03627 |

0,0017 |

|

|

34,0 |

15 |

0,4 |

0,0001 |

0,000056 |

2,94*10-6 |

| Σ |

150600 |

7118,6 |

1,0000 |

0,999996 |

0,04770294 |

|

|

|

||||||

Таблица 2 - Расчет состава неочищенного газа

| Компонент |

Мольная масса |

Количество |

Содержание |

Количество |

Содержание масс. доли |

|

|

|

16 |

210000 |

0,75 |

12 |

150000 |

0,5372 |

|

|

30 |

28000 |

0,1 |

3 |

37500 |

0,1343 |

|

|

44 |

22400 |

0,08 |

3,52 |

44000 |

0,1576 |

|

|

58 |

16800 |

0,06 |

3,48 |

43500 |

0,1558 |

|

|

34 |

2800 |

0,01 |

0,34 |

4250 |

0,0152 |

| Σ |

280000 |

1,00 |

22,34 |

279250 |

1,0001 |

Количество метана и этана, растворившихся в единицу времени в воде, содержащейся в водном растворе ДЭА

![]() ,

, ![]() ,

,

где ![]() и

и ![]() - растворимость метана и этана в воде при температуре t и нормальном давлении,

- растворимость метана и этана в воде при температуре t и нормальном давлении,  , - объемный расход воды в водном растворе ДЭА, t – температура, при которой происходит растворение (принимаем t =

, - объемный расход воды в водном растворе ДЭА, t – температура, при которой происходит растворение (принимаем t = ![]() ).

).

![]()

,

, ![]()

![]() *

*![]() ,

,

![]() *

*![]() .

.

Расходы метана, этана и сероводорода в очищенном газе равны:

![]()

![]()

(![]() =0,15% об. - содержание

=0,15% об. - содержание ![]() в очищенном газе, не более).

в очищенном газе, не более).

Остальной расчет состава очищенного газа приведен в таблице 3.

Таблица 3 - Расчет состава очищенного газа

| Компонент |

Мольная масса |

Количество |

Содержание |

Количество |

Содержание масс. доли |

|

|

|

16 |

209997,45 |

0,7576 |

12,12 |

149998,2 |

0,5459 |

|

|

30 |

27996,86 |

0,1010 |

3,03 |

37495,8 |

0,1365 |

|

|

44 |

22400 |

0,0808 |

3,56 |

44000 |

0,1604 |

|

|

58 |

16800 |

0,0606 |

3,51 |

43500 |

0,1581 |

|

|

34 |

4,2 |

0,0000152 |

0,00052 |

6,4 |

0,000023 |

| Σ |

277198,5 |

1,0000152 |

22,2 |

275000 |

1,000923 |

Расход газов, поглощенных раствором ДЭА:

![]() .

.

Расход насыщенного кислыми компонентами водного раствора ДЭА:

![]()

Сводные данные по материальному балансу абсорбера представлены в таблице 4.

Таблица 4 - Материальный баланс абсорбера

| Поток, поступающий в абсорбер (рис. 1) |

Количество, кг/ч |

Поток, выводимый из абсорбера (рис. 1) |

Количество, кг/ч |

| Неочищенный газ, |

279250 |

Очищенный газ, V |

275000 |

| Регенерированный раствор ДЭА, |

150600 |

Насыщенный раствор ДЭА, |

154850 |

| Σ |

429850 |

Σ |

429850 |

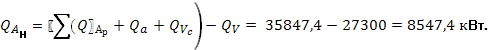

Тепловой баланс абсорбера.

Уравнение теплового баланса абсорбера:

![]() .

.

Здесь Q - количество тепла соответствующего материального потока, кДж, ![]() – количество тепла, выделяемого при абсорбции компонентов, кВт.

– количество тепла, выделяемого при абсорбции компонентов, кВт.

Количество тепла, вносимого в аппарат газовым сырьем при температуре ![]() .

.

Расчет энтальпии ![]() идеального газа представлен в табл. 5.

идеального газа представлен в табл. 5.

Таблица 5 - Расчет энтальпии ![]() для неочищенного газа

для неочищенного газа

| Компонент |

Содержание |

Коэффициенты в формуле для расчета энтальпии идеального газа |

Энтальпии, кДж/кг |

||||

| А |

В |

С |

D |

|

|||

|

|

0,5372 |

154,15 |

15,12 |

0,0519 |

56,62 |

650,3 |

349,3 |

|

|

0,1343 |

58,65 |

23,63 |

0,4139 |

56,15 |

445,7 |

59,9 |

|

|

0,1576 |

33,65 |

26,31 |

0,5380 |

35,58 |

390,9 |

61,6 |

|

|

0,1558 |

34,72 |

26,08 |

0,5455 |

39,22 |

393,4 |

61,3 |

|

|

0,0152 |

87,27 |

2,54 |

0,0128 |

26,12 |

306,8 |

4,7 |

| Σ |

1,0001 |

536,8 |

|||||

R = 8,315![]() – универсальная газовая постоянная; - псевдокритическая температура, К;

– универсальная газовая постоянная; - псевдокритическая температура, К;  - средняя мольная масса неочищенного газа; - поправки на давление для энтальпии; - фактор ацентричности смеси. Определяются в зависимости от приведенных давления

- средняя мольная масса неочищенного газа; - поправки на давление для энтальпии; - фактор ацентричности смеси. Определяются в зависимости от приведенных давления ![]() и температуры

и температуры ![]() , вычисляемых по формулам:

, вычисляемых по формулам:

- псевдокритическое давление, Па.

![]()

![]() - критические давления (Па) и температуры (К) для компонентов смеси

- критические давления (Па) и температуры (К) для компонентов смеси

![]() - фактор ацентричности i-го компонента.

- фактор ацентричности i-го компонента.

Расчет псевдокритических параметров и фактора ацентричности приведен в таблице 6. Данные для расчета ![]() , - в таблице 7.

, - в таблице 7.

Таблица 6 - Псевдокритические параметры и фактор ацентричности неочищенного газа

| Компонент |

Содержание |

|

|

|

, МПа |

|

|

|

|

0,75 |

4.605 |

190.55 |

0.0104 |

3.4538 |

142.91 |

0.00780 |

|

|

0,1 |

4.875 |

305.43 |

0.0986 |

0.4875 |

30.54 |

0.00986 |

|

|

0,08 |

4.248 |

369.82 |

0.1524 |

0.3398 |

29.59 |

0.01219 |

|

|

0,06 |

3.795 |

425.16 |

0.2010 |

0.2277 |

25.51 |

0.01206 |

|

|

0,01 |

9.000 |

373.6 |

0.1000 |

0.0900 |

3.74 |

0.00100 |

| Σ |

1,00 |

4.6 |

232.29 |

0.04291 |

Таблица 7 - Поправки на давление для энтальпии плотных газов и жидкостей

|

|

|

|

|

||

| 0,8 |

1,0 |

0,8 |

1,0 |

||

| 1,3 |

2,09 |

2,76 |

1,3 |

0,55 |

0,71 |

| 1,4 |

1,76 |

2,26 |

1,4 |

0,34 |

0,42 |

Количество тепла, приносимого газовым сырьем:

![]()

Таблица 8 - Расчет энтальпии ![]() для очищенного газа

для очищенного газа

| Компонент |

Содержание |

Коэффициенты в формуле для расчета энтальпии идеального газа |

Энтальпии, кДж/кг |

||||

| А |

В |

С |

D |

|

|||

|

|

0,5459 |

154,15 |

15,12 |

0,0519 |

56,62 |

650,3 |

355 |

|

|

0,1365 |

58,65 |

23,63 |

0,4139 |

56,15 |

445,7 |

60.84 |

|

|

0,1604 |

33,65 |

26,31 |

0,5380 |

35,58 |

390,9 |

62.7 |

|

|

0,1581 |

34,72 |

26,08 |

0,5455 |

39,22 |

393,4 |

62.2 |

|

|

0,000023 |

87,27 |

2,54 |

0,0128 |

26,12 |

306,8 |

0.0071 |

| Σ |

1,000923 |

540.75 |

|||||

Таблица 9 - Псевдокритические параметры и фактор ацентричности очищенного газа

| Компонент |

Содержание |

МПа |

|

|

, МПа |

|

|

|

|

0,7576 |

4.605 |

190.55 |

0.0104 |

3.4887 |

144.36 |

0.0079 |

|

|

0,1010 |

4.875 |

305.43 |

0.0986 |

0.4924 |

30.85 |

0.01 |

|

|

0,0808 |

4.248 |

369.82 |

0.1524 |

0.3432 |

29.88 |

0.0123 |

|

|

0,0606 |

3.795 |

425.16 |

0.2010 |

0.2300 |

25.76 |

0.0122 |

|

|

0,0000152 |

9.000 |

373.6 |

0.1000 |

0.000137 |

0.0057 |

0.000002 |

| Σ |

1,00 |

4.55 |

230.86 |

0.0424 |

,

,  (по данным из табл. 7).

(по данным из табл. 7).

![]()

Так как остаточное содержание ![]() невелико,

невелико, ![]() можно принять равной энтальпии 18%-го водного раствора ДЭА; тогда

можно принять равной энтальпии 18%-го водного раствора ДЭА; тогда

теплоемкость водного раствора ДЭА, ![]() .

.

При ![]()

![]() .

.

Рассчитываем количество тепла, выделяемого в единицу времени при абсорбции ![]() в 18%-ном водном растворе ДЭА (теплом, выделяющимся при абсорбции

в 18%-ном водном растворе ДЭА (теплом, выделяющимся при абсорбции ![]() и

и ![]() , пренебрегаем в силу его незначительности):

, пренебрегаем в силу его незначительности):

![]() ,

,

![]() - теплота хемосорбции

- теплота хемосорбции ![]() , кДж/кг.

, кДж/кг.

![]() ,

,

- теплота хемосорбции сероводорода, ![]() - доля сероводорода в смеси кислых компонентов, в данном случае

- доля сероводорода в смеси кислых компонентов, в данном случае ![]() .

.

![]() .

.

![]()

Расход тепла ![]() с насыщенным абсорбентом вычисляется на основе теплового баланса абсорбера, представленного в таблице 10.

с насыщенным абсорбентом вычисляется на основе теплового баланса абсорбера, представленного в таблице 10.

Таблица 10 - Тепловой баланс абсорбера

| Обозначение потока |

Количество, кг/ч |

Температура, |

Энтальпия, кДж/кг |

Количество тепла, кВт |

| Приход |

||||

|

|

279250 |

40 |

349,8 |

27206,7 |

| 150600 |

40 |

152,8 |

6392 |

|

|

|

4250 |

1905 |

2248,7 |

|

| Σ |

35847,4 |

|||

| Расход |

||||

|

|

275000 |

40 |

354,55 |

27300 |

|

|

154850 |

|

|

|

| Σ |

35847,4 |

|||

Для учета зависимости теплоемкости насыщенного абсорбента от температуры примем значение температуры насыщенного абсорбента на 12 градусов выше температуры регенерированного раствора:

![]() .

.

Теплоемкость при данной температуре ![]() пересчитываем

пересчитываем ![]() .

.

![]()

Найденная и принятая величины совпадают с точностью до 0,19%.

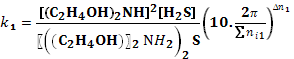

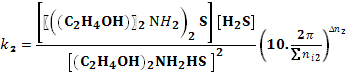

Химический состав насыщенного абсорбента.

![]() - давление в аппарате, МПа,

- давление в аппарате, МПа, ![]() - общее число молей реагирующей смеси,

- общее число молей реагирующей смеси, ![]() - разность чисел молей продуктов и исходных реагентов.

- разность чисел молей продуктов и исходных реагентов.

Константа химического равновесия связана с изменением стандартного изобарного потенциала:

![]()

Где ![]() – изменение стандартного изобарного потенциала для j-й реакции (j = 1, 2), кДж/моль; R = 8,315

– изменение стандартного изобарного потенциала для j-й реакции (j = 1, 2), кДж/моль; R = 8,315![]() газовая постоянная температура реакции, К.

газовая постоянная температура реакции, К.

Рассчитываем изменение изобарного потенциала реакции:

![]() , где

, где

![]() - изменение энтальпии образования, кДж/моль;

- изменение энтальпии образования, кДж/моль; ![]() - изменение энтропии реакции,

- изменение энтропии реакции, ![]() .

.

– суммы энтальпий образований исходных веществ и продуктов реакции, кДж/моль; - суммы энтропий исходных веществ и продуктов реакции, ![]() ,

, ![]() - количество молей вещества. Значения энтальпий образования и энтропий веществ приведены в таблице 11. Расчет констант химического равновесия – в таблице 12.

- количество молей вещества. Значения энтальпий образования и энтропий веществ приведены в таблице 11. Расчет констант химического равновесия – в таблице 12.

Таблица 11 - Стандартные энтальпии ![]() образования и энтропии

образования и энтропии ![]() при температуре t = 25

при температуре t = 25

| Элемент, соединение, ион |

|

|

Элемент, соединение, ион |

|

|

|

|

-20.160 |

205.776 |

|

-51.036 |

219.592 |

|

|

-17.668 |

-61.126 |

|

-156.499 |

999.306 |

| S |

2.805 |

22.190 |

|

-310.193 |

2020.802 |

|

|

46.221 |

192.630 |

|

-176.167 |

938.181 |

|

|

-46.221 |

192.630 |

|||

|

|

|||||

Таблица 12 - Расчет констант химического равновесия

| Реакция |

|

|

|

|

|

|

|

22,965 |

-0,184 |

82,8 |

-0,013 |

0,971 |

|

|

-21,981 |

-0,350 |

91,8 |

-0,015 |

0,447 |

Обозначим число киломолей ![]() и

и ![]() , полученных по реакциям 1 – 2, через

, полученных по реакциям 1 – 2, через ![]() и

и ![]() и проведем расчет равновесного превращения по схемам, представленным в таблице 13.

и проведем расчет равновесного превращения по схемам, представленным в таблице 13.

Таблица 13 - Расчет равновесного превращения

| Реакция |

|

|

| Число киломолей |

3 |

2 |

| в исходной смеси |

||

| в равновесной смеси, |

|

|

| всего в равновесной смеси, |

|

2 |

| Разность чисел киломолей |

-2 |

0 |

Тогда выражения для расчета констант химического равновесия реакций 1 – 2 будут выглядеть следующим образом:

![]()

![]()

Методом подбора определяем ![]() и

и ![]() .

.

![]() ,

, ![]()

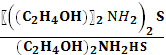

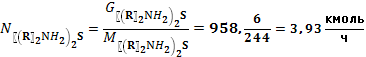

Для получения  в количестве

в количестве ![]() кмоль/ч необходимо знать количество прореагировавших веществ.

кмоль/ч необходимо знать количество прореагировавших веществ.

Определяем количество исходного сероводорода:

![]()

По реакции 1 прореагировали вещества в количествах:

Получено по реакции 1:

или

После реакции 1 в насыщенном абсорбенте остаются непрореагировавшими:

![]()

![]()

Определяем количество исходного:

По реакции 2 прореагировали вещества в количествах:

Получено по реакции 2:

![]()

После реакции 1 в насыщенном абсорбенте остаются непрореагировавшими:

![]()

С учетом содержания остаточного сероводорода в поступающем в аппарат абсорбенте количество ![]() , растворенное в насыщенном абсорбенте, равно:

, растворенное в насыщенном абсорбенте, равно:

![]()

Расчет состава насыщенного абсорбента, выводимого из аппарата, приведен в таблице 14.

Таблица 14 - Расчет состава насыщенного абсорбента

| Компонент |

Мольная масса |

Количество |

Содержание |

|||

|

|

|

|

мольн. доли |

|||

|

|

105 |

26283 |

250,3 |

0,169732 |

0,034593 |

3,63 |

| 18 |

123477 |

6859,8 |

0,797400 |

0,948062 |

17,07 |

|

|

|

34 |

4067,8 |

119,6 |

0,026269 |

0,016529 |

0,56 |

|

|

244 |

548,2 |

2,25 |

0,003540 |

0,000311 |

0,08 |

|

|

139 |

467,6 |

3,36 |

0,003020 |

0,000464 |

0,06 |

|

|

16 |

1,8 |

0,113 |

0,000012 |

0,000016 |

0,0003 |

|

|

30 |

4,2 |

0,14 |

0,000027 |

0,000019 |

0,0006 |

| Σ |

154850 |

7235,6 |

1,000000 |

0,999994 |

21,42 |

|

Диаметр абсорбера.

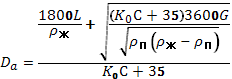

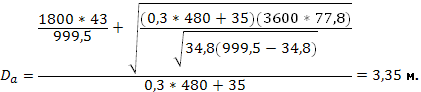

Диаметр абсорбера в наиболее нагруженном нижнем его сечении рассчитываем по формуле:

, где

, где

L – расход насыщенного абсорбента из аппарата, кг/с; ![]() - плотность насыщенного абсорбента, ;

- плотность насыщенного абсорбента, ; ![]() – коэффициент для клапанных тарелок; С = 480 – коэффициент для абсорберов при расстоянии между тарелками, равном 0,6 м; G – расход газового сырья в аппарат, кг/с;

– коэффициент для клапанных тарелок; С = 480 – коэффициент для абсорберов при расстоянии между тарелками, равном 0,6 м; G – расход газового сырья в аппарат, кг/с; ![]() - плотность газового сырья, .

- плотность газового сырья, .

Расход насыщенного абсорбента: ![]() .

.

Плотность насыщенного водного раствора ДЭА при температуре ![]() находим по содержанию в нем ДЭА:

находим по содержанию в нем ДЭА:

![]()

Расход газового сырья в аппарат: ![]()

Рассчитываем плотность газового сырья при температуре ![]() и давлении

и давлении ![]() :

:

Тогда диаметр абсорбера:

Предварительно принимаем ![]() . Правильность данного значения диаметра аппарата будет уточнена в ходе расчетов.

. Правильность данного значения диаметра аппарата будет уточнена в ходе расчетов.

Расчет работоспособности клапанных тарелок.

Работоспособность наиболее нагруженной по газу и жидкости нижней тарелки абсорбера определяется необходимыми значениями следующих показателей:

- сопротивление тарелки потоку газа;

- скорость газа в отверстиях тарелки;

- отсутствие провала жидкости;

- высота слоя пены на тарелке;

- унос жидкости;

- градиент уровня жидкости на тарелке;

- отсутствие захлебывания.

Сопротивление тарелки потоку газа.

Рассчитываем сопротивление клапанной тарелки потоку газа. Для клапанной тарелки оно должно находиться в пределах 450 – 800 Па.

![]() - коэффициент сопротивления сухой тарелки, при полностью открытых клапанах равный 3,63; - скорость газа в отверстии под клапаном, м/с;

- коэффициент сопротивления сухой тарелки, при полностью открытых клапанах равный 3,63; - скорость газа в отверстии под клапаном, м/с; ![]() - высота сливной перегородки, м;

- высота сливной перегородки, м; ![]() - подпор жидкости над сливной перегородкой, м; – сопротивление, связанное с действием сил поверхностного натяжения, Па.

- подпор жидкости над сливной перегородкой, м; – сопротивление, связанное с действием сил поверхностного натяжения, Па.

Скорость газа в отверстиях тарелки:

где ![]() – площадь прохода паров, м2.

– площадь прохода паров, м2.

![]()

(![]() - доля живого сечения тарелки;

- доля живого сечения тарелки; ![]() – рабочая площадь тарелки,.

– рабочая площадь тарелки,.

Параметры двухпоточной клапанной тарелки диаметром ![]() представлены в таблице 15.

представлены в таблице 15.

Таблица 15 - Техническая характеристика двухпоточной тарелки типа ТКП (по ОСТ 26-02-1401-76)

| Диаметр абсорбера |

3,4 |

| Свободное сечение абсорбера , м2 |

9,08 |

| Шифр тарелки |

Б |

| Рабочая площадь тарелки |

7,11 |

| Периметр слива В, м |

4,08 |

| Площадь слива , м2 |

0,89 |

| Длина пути жидкости |

1,00 |

| Доля живого сечения тарелки |

0,129 |

| Межтарельчатое расстояние |

0,60 |

| Число рядов клапанов на поток |

13 |

| Общая масса тарелки, кг, не более |

680 |

Высоту сливной перегородки ![]() принимаем равной 0,04 м.

принимаем равной 0,04 м.

Определяем подпор жидкости над сливной перегородкой:

![]() ,

,

![]() - удельная жидкостная нагрузка

- удельная жидкостная нагрузка

![]() 32 мм.

32 мм.

Для клапанных тарелок ![]() должно быть не менее 13 мм, иначе наблюдается явление конусообразования (отталкивания жидкости от отверстий). Так как

должно быть не менее 13 мм, иначе наблюдается явление конусообразования (отталкивания жидкости от отверстий). Так как ![]() , конусообразования происходить не будет.

, конусообразования происходить не будет.

Рассчитываем сопротивление, связанное с действием сил поверхностного натяжения жидкости:

где ![]() - поверхностное натяжение насыщенного 17% водного раствора ДЭА при температуре 52℃.

- поверхностное натяжение насыщенного 17% водного раствора ДЭА при температуре 52℃.

![]() - эквивалентный гидравлический диаметр щели под клапаном,

- эквивалентный гидравлический диаметр щели под клапаном, ![]() - высота поднятия клапана.

- высота поднятия клапана.

Тогда сопротивление клапанной тарелки потоку газа будет равно:

![]()

Значение сопротивления выбранного типа тарелок не выходит за пределы допустимых значений для клапанных тарелок (450![]() ).

).

Скорость газа в отверстиях тарелки.

Рассчитываем массу цилиндрического столбика жидкости над клапаном: диаметр клапана.

Площадь клапана, на которую действует давление газа (для упрощения принимаем ее равной площади отверстия под клапаном):

Рассчитываем скорость газа:

условие открытия клапана на орошаемой жидкостью тарелке выполняется.

(Поток газа в отверстии над клапаном должен иметь скорость для того, чтобы поднять клапан и столбик жидкости над ним. После поднятия клапана в отверстии устанавливается скорость ).

Отсутствие провала жидкости.

Для того, чтобы не происходило утечки (провала) жидкости на нижележащие тарелки через отверстия под клапанами, необходимо, чтобы фактическая скорость газа в отверстиях была больше минимальной необходимой для отсутствия провала жидкости скорости,

Рассчитываем минимальную допустимую скорость газа в отверстиях клапанной тарелки:

где Q – коэффициент, зависящий от длины пути жидкости и в данном случае равный 0,16 (для ![]() условие отсутствия провала жидкости выполняется.

условие отсутствия провала жидкости выполняется.

Объемный расход газа на нижней границе эффективной работы тарелки:

Условие выполняется.

Минимальная нагрузка по пару в устойчивом режиме работы:

![]()

Условие выполняется.

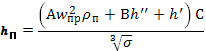

Высота слоя пены на тарелке.

Высота слоя пены ![]() над слоем светлой жидкости

над слоем светлой жидкости ![]() рассчитывается по формуле:

рассчитывается по формуле:

,

,

где ![]() , В, С – коэффициенты, равные для клапанной тарелки: А = 59,5, В = 2,2, С = 1,74; - приведенная скорость газа, м/с;

, В, С – коэффициенты, равные для клапанной тарелки: А = 59,5, В = 2,2, С = 1,74; - приведенная скорость газа, м/с; ![]() - поверхностное натяжение насыщенного 17% водного раствора ДЭА при температуре 52℃.

- поверхностное натяжение насыщенного 17% водного раствора ДЭА при температуре 52℃.

Приведенная скорость газа (скорость, отнесенная к рабочей площади ![]() тарелки):

тарелки):

![]()

Полученная высота пены ![]() является допустимой при расстоянии между тарелками 0,6 м.

является допустимой при расстоянии между тарелками 0,6 м.

Унос жидкости.

Допустимая величина межтарельчатого уноса:

Рассчитываем величину удельного уноса жидкости с наиболее нагруженных нижних тарелок аппарата:

![]() ,

,

где D, α – коэффициенты, для клапанных тарелок D = 1.72, α = 1.38; ![]() - комплекс, рассчитываемый по формуле:

- комплекс, рассчитываемый по формуле:

![]()

![]() .

.

Унос жидкости ![]() не превышает допустимой величины

не превышает допустимой величины ![]() .

.

Объемный расход жидкости с учетом уноса:

![]() ,

,

![]() .

.

Градиент уровня жидкости на тарелке.

На клапанных тарелках с перекрестным током вследствие гидравлического сопротивления при течении жидкости в сторону переливного порога уровень жидкости на стороне ее входа будет больше на величину гидравлического градиента, рассчитываемого по формуле:

где ![]() - коэффициент сопротивления для клапанных тарелок;

- коэффициент сопротивления для клапанных тарелок; ![]() - длина пути жидкости на тарелке, м; - эквивалентный диаметр потока вспененной жидкости, м; - условная скорость пены на тарелке, м/с.

- длина пути жидкости на тарелке, м; - эквивалентный диаметр потока вспененной жидкости, м; - условная скорость пены на тарелке, м/с.

Рассчитываем коэффициент сопротивления для клапанных тарелок (по формуле для колпачковых тарелок):

![]() ,

,

где ![]() – глубина барботажа, м;

– глубина барботажа, м;![]() - критерий Рейнольдса.

- критерий Рейнольдса.

Глубина барботажа равна:

![]()

Критерий Рейнольдса:

где ![]() - кинематическая вязкость жидкости с нижней тарелки, м2/с.

- кинематическая вязкость жидкости с нижней тарелки, м2/с.

Условная скорость пены на тарелке:

где - средняя линейная плотность орошения, м2/с,

- средняя ширина потока при движении жидкости по тарелке (n – число потоков).

Рассчитываем условную скорость пены:

Эквивалентный диаметр потока вспененной жидкости:

Кинематическая вязкость насыщенного раствора ДЭА при содержании ДЭА, равном 17% масс, составляет

![]() - динамическая вязкость насыщенного раствора ДЭА.

- динамическая вязкость насыщенного раствора ДЭА.

![]()

![]()

![]() .

.

Данное значение ![]() допустимо для длины пути жидкости

допустимо для длины пути жидкости ![]()

Отсутствие захлебывания.

Захлебывание представляет собой нарушение нормального перетока жидкости с тарелки на тарелку в результате переполнения переточного устройства. Условие отсутствия захлебывания:

где - высота уровня вспененной жидкости в устройстве, равная

Здесь - высота светлой жидкости в сливном устройстве м; ![]() - высота слоя пены в сливном устройстве, м.

- высота слоя пены в сливном устройстве, м.

где = 760 Па – общее сопротивление нижней клапанной тарелки аппарата; - потеря давления жидкости при ее протекании через сливное устройство, Па.

где ![]() – коэффициент сопротивления; - скорость жидкости в сечении между нижним обрезом сливной перегородки и тарелкой, м/с, равная:

– коэффициент сопротивления; - скорость жидкости в сечении между нижним обрезом сливной перегородки и тарелкой, м/с, равная:

площадь сечения между нижним обрезом сливной перегородки и тарелкой (поперечное сечение зазора). Здесь а – зазор под сливным стаканом, который для обеспечения гидрозатвора должен быть меньше ![]() ; принимаем а = 0,027 м.

; принимаем а = 0,027 м.

Высоту пены в сливном устройстве примем равной высоте пены на тарелке, ![]() Тогда условие отсутствия захлебывания выполняется.

Тогда условие отсутствия захлебывания выполняется.

В результате расчета работоспособности наиболее нагруженной по газу и жидкости нижней тарелки абсорбера была подтверждена правильность выбора диаметра аппарата равным ![]() .

.

2. Высота абсорбера

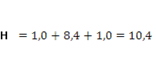

Рабочая высота абсорбера равна, м:

где ![]() - высота верхней камеры;

- высота верхней камеры; ![]() - высота части аппарата, занятой тарелками;

- высота части аппарата, занятой тарелками; ![]() - высота нижней камеры.

- высота нижней камеры.

![]() . (Принимаем).

. (Принимаем).

где ![]() - число рабочих тарелок.

- число рабочих тарелок.

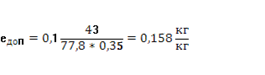

Число рабочих тарелок равно:

![]() ,

,

где ![]() - число теоретических тарелок, η – коэффициент полезного действия тарелки.

- число теоретических тарелок, η – коэффициент полезного действия тарелки.

Применим в абсорбере клапанные тарелки, к.п.д. которых при хемосорбции ![]() и

и ![]() находятся в пределах 10

находятся в пределах 10![]() . Учитывая, что

. Учитывая, что ![]() отсутствует, примем η = 35%.

отсутствует, примем η = 35%.

Рассчитываем число теоретических тарелок, необходимое для обеспечения заданного коэффициента извлечения ![]() в абсорбере при постоянном среднем коэффициенте его извлечения на каждой тарелке:

в абсорбере при постоянном среднем коэффициенте его извлечения на каждой тарелке:

![]() ,

,

где ![]() – коэффициент извлечения

– коэффициент извлечения ![]() в абсорбере;

в абсорбере; ![]() - средний коэффициент извлечения

- средний коэффициент извлечения ![]() на тарелках.

на тарелках.

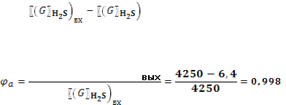

Коэффициент извлечения ![]() в абсорбере равен:

в абсорбере равен:

.

.

Рассчитываем средний коэффициент извлечения на тарелках:

где ![]() - коэффициент массопередачи при хемосорбции, м/ч; а – удельная поверхность контакта фаз,

- коэффициент массопередачи при хемосорбции, м/ч; а – удельная поверхность контакта фаз, ![]() – высота газожидкостного слоя, м; - приведенная скорость газа при рабочих условиях в нижней части аппарата, м/с.

– высота газожидкостного слоя, м; - приведенная скорость газа при рабочих условиях в нижней части аппарата, м/с.

Коэффициент массопередачи при хемосорбции рассчитывается через коэффициенты массоотдачи при физической абсорбции по формуле:

![]() – коэффициенты массотдачи в газовой и жидкой фазах, м/ч;

– коэффициенты массотдачи в газовой и жидкой фазах, м/ч; ![]() - константа фазового равновесия при физической абсорбции с поправкой на ионную силу раствора, полученного в результате хемосорбции.

- константа фазового равновесия при физической абсорбции с поправкой на ионную силу раствора, полученного в результате хемосорбции.

Коэффициент массоотдачи в газовой фазе:

- коэффициент массоотдачи в газовой фазе, отнесенный к единице рабочей площади ![]() тарелки.

тарелки.

Находим:

(А = 41700, m = 1, n = 0.5 – коэффициенты, ![]()

Коэффициент массоотдачи в жидкой фазе равен:

- коэффициент массоотдачи в жидкой фазе, отнесенный к единице рабочей площади ![]() тарелки.

тарелки.

Находим:

(А = 240, m = 0,35, n = 0.58 – коэффициенты, ![]()

Найдем константу фазового равновесия с поправкой на ионную силу раствора ДЭА:

![]() ,

,

где ![]() – константа фазового равновесия для

– константа фазового равновесия для ![]() ;

; ![]() ,

, ![]() и

и ![]() - поправочные коэффициенты на присутствие отрицательных, положительных ионов и растворенного газа;

- поправочные коэффициенты на присутствие отрицательных, положительных ионов и растворенного газа; ![]() ,

, ![]() - количества положительных и отрицательных ионов; С – концентрация абсорбента, кмоль/м3.

- количества положительных и отрицательных ионов; С – концентрация абсорбента, кмоль/м3.

Константу фазового равновесия ![]() рассчитаем по формуле:

рассчитаем по формуле:

где ![]() - константа фазового равновесия для водного раствора

- константа фазового равновесия для водного раствора ![]() при температуре

при температуре ![]() ;

; ![]() и

и ![]() - средняя мольная масса и плотность абсорбента в нижней части аппарата; T = 52 + 273 = 325 К – абсолютная температура газа.

- средняя мольная масса и плотность абсорбента в нижней части аппарата; T = 52 + 273 = 325 К – абсолютная температура газа.

![]() .

.

В водном растворе ДЭА в результате хемосорбции содержатся следующие положительные и отрицательные ионы:

![]() ,

,

![]() ,

,

![]() .

.

Поправочные коэффициенты и заряды ионов приведены в таблице 16.

Таблица 16 - Поправочные коэффициенты

| Ион, молекула |

Ион-аналог |

Число ионов |

Поправочный коэффициент |

|||

|

|

|

|

|

|

||

|

|

|

3 |

0,07 |

|||

|

|

|

2 |

0,2 |

|||

|

|

3 |

0,05 |

||||

|

|

|

0,2 |

||||

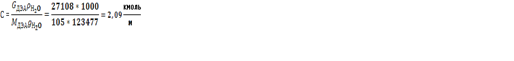

Рассчитываем концентрацию абсорбента:

Тогда

![]()

Коэффициент массопередачи равен:

Рассчитываем удельную поверхность контакта для клапанных тарелок:

![]() ,

,

где ![]() – критерий Вебера;

– критерий Вебера; ![]() - газосодержание;

- газосодержание; ![]() ,

, ![]() - вязкость водного раствора ДЭА и воды при 52℃; Fr – критерий Фруда, рассчитываемый по приведенной скорости газа:

- вязкость водного раствора ДЭА и воды при 52℃; Fr – критерий Фруда, рассчитываемый по приведенной скорости газа:

![]() 0,25

0,25

Критерий Вебера:

![]()

Рассчитываем газосодержание:

![]()

Тогда удельная поверхность контакта будет равна:

![]()

Число теоретических тарелок:

![]()

Число рабочих тарелок:

![]() .

.

Рабочая высота абсорбера равна:

Расчет диаметров штуцеров аппарата.

Внутренние диаметры штуцеров аппарата рассчитываются по формуле:

![]() ,

,

где ![]() – объемные расходы соответствующих потоков, м3/с;

– объемные расходы соответствующих потоков, м3/с; ![]() - скорости соответствующих потоков, м/с.

- скорости соответствующих потоков, м/с.

![]() ,

,

где ![]() - абсолютные плотности соответствующих потоков, кг/ м3 (плотности очищенного газа и регенерированного раствора ДЭА рассчитываются аналогично плотностям очищенного газа и насыщенного раствора ДЭА).

- абсолютные плотности соответствующих потоков, кг/ м3 (плотности очищенного газа и регенерированного раствора ДЭА рассчитываются аналогично плотностям очищенного газа и насыщенного раствора ДЭА).

Для получения значения оптимального диаметра трубопровода принимаем ![]() в зависимости от типа перекачиваемой среды.

в зависимости от типа перекачиваемой среды.

Расчет оптимальных диаметров приведен в таблице 17.

Таблица 17 - Расчет оптимального диаметра штуцеров аппарата

| Поток |

Тип перекачиваемой среды |

|

|

|

|

Расчетное значение диаметра штуцера , мм |

Принимаемое значение |

|

| Неочищенный газ, |

Газ при большом давлении |

77,8 |

34,8 |

2,215 |

17 |

404 |

426 |

17,3 |

| Регенерированный раствор ДЭА, |

Жидкость нормальной вязкости, перекачиваемая насосом |

41,8 |

1006 |

0,042 |

2 |

164 |

194 |

1,6 |

| Очищенный газ, V |

Газ при большом давлении |

76,6 |

34,6 |

2,214 |

17 |

404 |

426 |

17,3 |

| Насыщенный раствор ДЭА, |

Жидкость нормальной вязкости, перекачиваемая насосом |

43,0 |

999,5 |

0,043 |

2 |

164 |

194 |

1,6 |

Заключение

В курсовом проекте был проведен технологический расчет абсорбера для очистки углеводородного газа от сероводорода регенерированным водным раствором диэтаноламина (ДЭА). В результате расчета выбран колонный аппарат ККП (с клапанными тарелками) даметром 3,4 м, работающий под давлением 4 МПа. Исполнение - цельносварное Техническая характеристика выбранного аппарата приведена в таблице 18. Техническая характеристика выбранного типа тарелок приведена в таблице 19.

Таблица 18 - Техническая характеристика абсорбера

| Внутренний диаметр , м |

3,4 |

| Высота, м |

10,4 |

| Давление в аппарате, МПа |

4 |

| Число рабочих тарелок |

15 |

| Размеры штуцеров: |

|

| - для ввода газового сырья |

426 |

| - для ввода регенерированного раствора ДЭА |

194 |

| - для вывода очищенного газа |

426 |

| - для вывода насыщенного раствора ДЭА |

194 |

| Поступающий на очистку газ: |

|

| расход, м3/ч |

280000 |

| содержание |

0,01 |

| Содержание |

0,001 |

| Температура поступающего раствора, ℃ |

40 |

| Температура уходящего раствора, ℃ |

52 |

| Состав регенерированного раствора ДЭА: |

|

|

|

0,8199 |

| ДЭА |

0,18 |

|

|

0,0001 |

| Расход, м3/м3 газа |

0,019 |

Таблица 19 - Техническая характеристика двухпоточной тарелки типа ТКП (по ОСТ 26-02-1401-76)

| Диаметр абсорбера |

3,418 |

| Свободное сечение абсорбера , м2 |

9,08 |

| Шифр тарелки |

Б |

| Рабочая площадь тарелки |

7,11 |

| Периметр слива В, м |

4,08 |

| Площадь слива , м2 |

0,89 |

| Длина пути жидкости |

1,00 |

| Доля живого сечения тарелки |

0,129 |

| Межтарельчатое расстояние |

0,60 |

| Число рядов клапанов на поток |

13 |

| Общая масса тарелки, кг, не более |

680 |

| Зазор под сливной перегородкой а, м |

0,027 |

| Площадь прохода газа, м2 |

0,917 |

| КПД тарелки |

0,35 |

Список литературы

1. Гайле А.А., Пекаревский Б.В. Расчет ректификационных колонн: учебное пособие. - СПб.: СПбГТИ (ТУ), 2007.

2. Кузнецов А.А., Судаков Е.Н. Расчеты основных процессов и аппаратов переработки углеводородных газов: Справочное пособие. – М.: Химия, 1983.

3. Мурин И.В., Кисленко Н.Н., Сурков Ю.В. Технология переработки природного газа и конденсата: Справочник. - ч. 2. - М.: Изд-во «Недра», 2002.

4. Основные процессы и аппараты химической технологии: Пособие по проектированию/ Под ред. Ю.И. Дытнерского, 3-е изд., стереотипное. – М.: ООО ИД «Альянс», 2007.

5. Рамм В.М. Абсорбция газов. - 2-е изд. - М.: Химия, 1976.

6. Расчеты основных процессов и аппаратов нефтепереработки: Справочник/ Под ред. Е.Н. Судакова. - 3-е изд. - М.: Химия, 1979.

7. Справочник нефтепереработчика/ Под ред. Г.А. Ластовкина, Е.Д. Радченко и М.Г. Рудина. – Л.: Химия, 1986.

8. Справочник химика: в 6 т. – т. 1. / Под ред. Зониса С.А., Симонова Г.А., изд. 2, перераб. и доп. – Л.: Изд-во «Химия», 1966.

9. Фролов В.Ф. Лекции по курсу «Процессы и аппараты химической технологии». – 2-е изд., испр. – СПб.: ХИМИЗДАТ, 2008.

10. Чернышев А.К., Поплавский К.Л., Заичко Н.Д. Сборник номограмм для химико-технологических расчетов. - Л.: Химия, 1969.

, мольн. доли

, мольн. доли

, МПа

, МПа