| Скачать .docx | Скачать .pdf |

Курсовая работа: Выбор и расчет параметров технологической схемы очистки сточных вод

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ГОРНЫЙ УНИВЕРСИТЕТ

Физико-технический факультет

Кафедра «Инженерная защита окружающей среды»

КУРСОВАЯ РАБОТА

Тема: «Выбор и расчет параметров технологической схемы очистки сточных вод»

Студентки 6 курса

Окользина Д.П.

Специальность 220300 – «Инженерная защита окружающей среды»

Руководитель проекта:

А.А. Захарова

Работа защищена с оценкой

«___» (_________________)

«____» _____________20г.

Москва 2010

ОГЛАВЛЕНИЕ

1.1 Очистка сточной от крупногабаритных загрязнений. 3

1.3 Очистка от средневзвешенных веществ. 3

1.4 Очистка от мелкодисперсных взвешенных веществ. 3

1.5 Очистка от химического загрязнения. 3

2.2 Описание технологической схемы.. 3

3.1 Расчет основного оборудования. 3

3.2 Расчет вспомогательного оборудования. 3

ВВЕДЕНИЕ

Вода играет решающую роль во многих процессах, протекающих в природе, и в обеспечении жизнедеятельности человека. В промышленности воду используют как сырье и источник энергии, как хладоагент, растворитель экстрагент, для транспортирования сырья и материалов.

Бурное развитие промышленности вызывает необходимость в предотвращении отрицательного воздействия производственных сточных вод на водоемы. Многие современные технологические процессы связаны со сбросом сточных вод в водные объекты.

В связи с чрезвычайным разнообразием состава, свойств и расходов сточных вод промышленных предприятий необходимо применение специфических методов, а также сооружений по их локальной, предварительной и полной очистке.

В составе инженерных коммуникаций каждого промышленного предприятия имеется комплекс канализационных сетей и сооружений, с помощью которых осуществляется отведение с территории предприятия отработанных вод (дальнейшее использование которых либо невозможно по техническим условиям, либо нецелесообразно по технико-экономическим показателям), а также сооружений по предварительной обработке сточных вод и извлечению из них ценных веществ и примесей.

Одним из основных направлений научно-технического прогресса является создание малоотходных и безотходных технологических процессов. В области очистки сточных вод таким направлением является разработка канализационных систем с минимальным сбросом сточных вод в водоем или без сброса — бессточных систем.

Наиболее рациональный способ сокращения объема сточных вод - это создание оборотных и замкнутых систем водоснабжения, исключающий сброс воды в водоемы.

При таком водоснабжении предусматривается необходимая очистка сточной воды, охлаждение оборотной воды, обработка и повторное использование сточной воды.

Создание замкнутых систем технического водоснабжения с извлечением ценных компонентов в первую очередь предусматривается при строительстве новых и реконструкции действующих предприятий. Переход на бессточные системы, канализации или системы с минимальным сбросом сточных вод может быть осуществлен путем многократного использования отработанных вод и замены водяного охлаждения на воздушное. При переводе ряда отраслей промышленности.

ЗАДАНИЕ на курсовое проектирование № 11

Студенту Окользиной Д.П.. группы ИЗОС-В-05

Составить технологический узел очистки сточных вод от следующих загрязнений:

· взвешенные вещества:

- крупногабаритные загрязнения – 0%;

- песок – 25%;

- средние взвешенные вещества – 35 %;

- мелкодисперсные – 40 %;

· Mn2+

Рассчитать параметры основных устройств.

Исходные данные:

Qc в =100+50*11 = 650 м3 /ч = 15600 м3 /сут;

Свз.в-в =150+30*11 = 480 мг/л

Сзаг.в-ва =3.5 мг/л

Для взвешенных веществ: ПДС=5+0.3*11 = 8.3 кг/ч;

ПДС=Qc в · Ссб.вз.в-в ;

Ссб.вз.в-в =12.77 мг/л;

Для химического загрязнения: Ссб. = ПДК= 1.5 мг/л;

Эффективность необходимой очистки:

- по взвешенным веществам - ![]() ;

;

- по химическим веществам - ![]() .

.

1 АНАЛИТИЧЕСКИЙ ОБЗОР

Для того чтобы, очистка сточной воды была как можно более эффективной и наименее затратной необходимо провести анализ имеющихся методов и аппаратов очистки и выбрать из них наиболее подходящие.

Очистка CВ от содержащихся в ней загрязнений, как правило, проводится в несколько стадий. Общим принципом последовательности расположения очистных сооружений является удаление из CВ загрязнений по их уменьшающейся крупности. Для очистки от взвешенных веществ применяют механические методы очистки CВ. Механическая очистка применяется для выделения из CВ минеральных и органических примесей.

В данной курсовой работе требуется очистить CВ от следующих типов загрязнений:

· крупногабаритные загрязнения,

· песок,

· средние взвешенные вещества,

· смола древесная

Определяем долю по категории загрязнения:

1) песок (песколовки): 25%

480 - 100%

X - 25% X = 124 мг/л

3) средние взвешенные вещества (циклоны, фильтры, отстойники): 35%

480 – 100%

Х - 35% Х= 168 мг/л;

4) мелкодисперсные взвешенные вещества (физико-химическая очистка): 40%

480 – 100%

Х - 40% Х = 192 мг/л.

После того, как определены доли загрязнителей, выполняется подбор оборудования для очистки.

1.1 Очистка сточной от крупногабаритных загрязнений

Так как в сточной воде отсутствуют крупногабаритные загрязнения, процесс процеживания не требуется.

1.2 Очистка от песка

Сточные воды, освобожденные от крупногабаритных загрязнений, поступают в песколовку.

Песколовки предназначены для выделения из сточных вод тяжелых минеральных примесей (главным образом песка) крупностью свыше 0,2…0,25 мм при пропускной способности станции очистки сточных вод более 100 м3/сут.

Песколовки рассчитываются на максимальный расход сточных вод и проверяются на минимальный приток. Тип песколовки необходимо выбирать с учетом пропускной способности очистной станции, состава очищаемых производственных сточных вод и местных условий строительства. Число отделений песколовок надлежит принимать не менее двух, при этом все отделения должны быть рабочими.

В системах очистки наибольшее применение нашли песколовки с горизонтальным прямолинейным движением воды, горизонтальные с круговым движением воды, круглой формы с тангенциальным подводом воды и аэрируемые. Конструкцию сооружения выбирают в зависимости от количества сточных вод и концентрации твердых примесей.

Для своей схемы очистки сточных вод я выбрала горизонтальную песколовку с круговым движением воды. Эффект очистки 92 %

124 мг/л*0,92 = 114.08 мг/л

остаток: 9.92 мг/л.

1.3 Очистка от средневзвешенных веществ

Чтобы очистить сточные воды от средневзвешенных веществ нужно использовать такие аппараты, как отстойники, фильтры, биокоагуляторы , осветлители, гидроциклоны. Отстаивание является самым простым , наименее трудоемким ,и дешевым методом выделения из сточной воды грубодисперсных примесей, плотность которых отличается от плотности воды. Под действием силы тяжести загрязнения оседают на дно или всплывают на поверхность. Отстойники по направлению движения потока воды делятся на вертикальные, горизонтальные, радиальные и наклонные тонкослойные (в зависимости от схемы движения воды и осадка бывают прямоточными, противоточными и перекрестными). По технологической роли отстойники делятся на первичные (для осветления сточной воды) , вторичные (для отстаивания воды, прошедшей биологическую очистку) и третичные (для доочистки), также используются илоуплотнители и осадкоуплотнители. Для своей схемы очистки сточных вод я выбрала первичный отстойник, так в сточной воде которую мне необходимо очистить большое количество средних взвешенных веществ и их необходимо устранить сразу после удаления песка в песколовках, дабы они не мешали дальнейшему процессу очистки. Именно горизонтальный первичный отстойник был выбран потому, что указанный в моем задании расход сточных вод попадает в диапазон значений расхода сточных вод приемлемый в горизонтальных отстойниках. Эффект очистки 60%.

(168мг/л+9.92 мг/л)·0,6 = 106.752 мг/л

остаток: 61.248 мг/л

После отстойника сточная вода, очищенная в большинстве своем от песка и средних взвешенных веществ подается в фильтр, так на данном этапе целесообразно параллельно с очисткой от взвешенных веществ начинать проводить очистку от химического загрязнения.

1.4 Очистка от мелкодисперсных взвешенных веществ

К физико-химическим методам очистки сточных вод относят коагуляцию, флотацию, адсорбцию, ионный обмен, экстракцию, ректификацию, выпаривание, дистилляцию, обратный осмос и ультрафильтрацию, кристаллизацию, десорбцию и др. Эти методы используют для удаления из сточных вод тонкодисперсных взвешенных частиц (твердых и жидких), растворимых газов, минеральных и органических веществ.

Использование физико-химических методов для очистки сточных вод по сравнению с биохимическими имеют ряд преимуществ:

1) возможность удаления из сточных вод токсичных биохимически неокисляемых органических загрязнений;

2) достижение более глубокой и стабильной степени очистки;

3) меньшие размеры сооружении;

4) меньшая чувствительность к изменениям нагрузок;

5) возможность полной автоматизации;

6) более глубокая изученность кинетики некоторых процессов, а также вопросов моделирования, математического описания и оптимизации, что важно для правильного выбора и расчета аппаратуры;

7) методы не связаны с контролем за деятельностью живых организмов;

8) возможность рекуперации различных веществ.

Выбор того или иного метода очистки (или нескольких методов) производят с учетом санитарных и технологических требований, предъявляемых к очищенным производственным сточным водам с целью дальнейшего их использования, а также с учетом количества сточных вод и концентрации загрязнений в них, наличия необходимых материальных и энергетических ресурсов и экономичности процесса.

Коагуляция — это слипание частиц коллоидной системы при их столкновениях в процессе теплового движения, перемешивания или направленного перемещения во внешнем силовом поле. В результате коагуляции образуются агрегаты — более крупные (вторичные) частицы, состоящие из скопления мелких (первичных). Первичные частицы в таких агрегатах соединены силами межмолекулярного взаимодействия непосредственно или через прослойку окружающей (дисперсионной) среды. Коагуляция сопровождается прогрессирующим укрупнением частиц и уменьшением их общего числа в объеме дисперсионной среды (в нашем случае — жидкости). Слипание однородных частиц называется гомокоагуляцией, а разнородных — гетерокоагуляцией.

В сточных водах могут содержаться твердые (каолин, глина, волокна, цемент, кристаллы солей и др.) и жидкие (нефть, нефтепродукты, смолы и др.) частицы. Сточные воды в большинстве случаев представляют собой слабоконцентрированные эмульсии или суспензии, содержащие коллоидные частицы размером 0,001…0,1 мкм, мелкодисперсные частицы размером 0,1…10 мкм, а также частицы размером 10 мкм и более.

В процессе механической очистки из сточных вод достаточно легко удаляются частицы размером 10 мкм и более, мелкодисперсные и коллоидные частицы практически не удаляются. Сточные воды многих производств после сооружений механической очистки представляют собой агрегативно устойчивую систему. Для их очистки применяют методы коагуляции; агрегативная устойчивость при этом нарушается, образуются более крупные агрегаты частиц, которые удаляются из сточных вод механическими методами.

Одним из видов коагуляции является флокуляция, при которой мелкие частицы, находящиеся во взвешенном состоянии, под влиянием специально добавляемых веществ (флокулянтов) образуют интенсивно оседающие рыхлые хлопьевидные скопления.

Эффективность коагуляционной очистки зависит от многих факторов: вида коллоидных частиц; их концентрации и степени дисперсности; наличия в сточных водах электролитов и других примесей; величины электрокинетического потенциала.

В качестве коагулянтов используют соли алюминия, соли железа, а также смеси солей Аl2(SО4)3 и FeCl3 в соотношении от 1:1 до 1:2 и алюминийсодержащие отходы, травильные растворы, шлаки, пасты и смеси.

Для интенсификации образования хлопьев гидроксидов алюминия и железа используют флокулянты: активную кремниевую кислоту (х SiO2*y Н2О) и полиакриламид. Дозу полиакриламида при вводе перед отстойниками или осветлителями со взвешенным осадком принимают равной от 0,4 до 1,5 мг/л; дозу кремниевой кислоты — 2…3 мг/л.

При использовании в качестве коагулянтов солей алюминия и железа в результате реакции гидролиза образуются малорастворимые в воде гидроксиды железа и алюминия, которые сорбируют на развитой хлопьевидной поверхности взвешенные, мелкодисперсные и коллоидные вещества и при благоприятных гидродинамических условиях оседают на дно отстойника, образуя осадок.

Процесс очистки сточных вод методом коагуляции или флокуляции включает приготовление водных растворов коагулянтов или флокулянтов, их дозирование, смешение со всем объемом сточной воды, хлопьеобразование, выделение хлопьев из нее.

Приготовление и дозирование коагулянтов производят в виде растворов или суспензий. Растворение коагулянтов осуществляют в баках (не менее двух). Концентрация раствора коагулянта в растворных баках должна составлять 10…17 %. Продолжительность растворения при температуре воды 10 °С принимают равной 10…12 ч.

Реагентное хозяйство

В процессах обработки воды применяется большое количество реагентов и материалов: соли, кислоты щелочи сорбенты. Реагенты поставляются в твердом, жидком или газообразном состоянии. От свойств реагента зависят условия его хранения и подготовки к дозированию в воду.

В состав реагентного хозяйства входит склад хранения коагулянта и флокулянта, растворные баки (не менее 3), расходные баки (не менее 2), насосы-дозаторы, воздуходувки и трубопроводы.

На складах должен храниться запас реагента на срок до 30 суток в зависимости от Qсут. . В данном курсовом проектировании предусматривается хранение реагента в сухом виде.

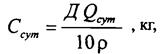

Суточный расход реагентов подсчитывается по формуле:

где Д – доза реагента, мг/л;Qсут – полная производительность станции, м3 /сут; ρ – содержание активного вещества в реагенте, %.

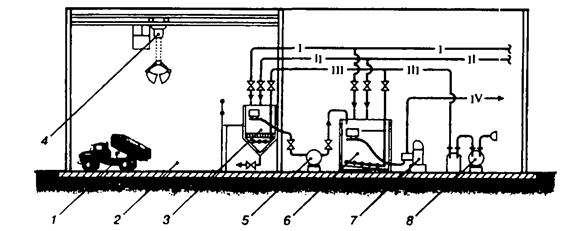

Схема приготовления коагулянта при сухом хранении представлена на рисунке 1. Транспортирование коагулянта по складу и загрузка в растворные баки осуществляется с помощью кран – балки и подвесного грейфера емкостью до 0,5 м3 с помощью дистанционного пульта.

Рис.1: Схема реагентного хозяйства с сухим хранением реагента:

1 — автосамосвал; 2 – склад; 3 – растворные баки; 4 – кран – балка с грейфером; 5 – насос; 6 – расходные баки; 7 – насос – дозатор; 8 – воздуходувка; I – трубопровод холодной воды; II – трубопровод горячей воды; III – сжатый воздух; IV – раствор коагулянта

Выбор коагулянта зависит от его состава, физико-химических свойств и стоимости, концентрации примесей в воде, от рН и солевого состава воды.

Соли железа как коагулянты имеют ряд преимуществ перед солями алюминия: лучшее действие при низких температурах воды, более широкая область оптимальных значений рН среды, большая прочность и гидравлическая крупность хлопьев; возможность использовать для вод с более широким диапазоном солевого состава; способность устранять вредные запахи и привкусы, обусловленные присутствием сероводорода. Однако имеются и недостатки: образование при реакции катионов железа с некоторыми органическими соединениями сильно окрашивающих растворимых комплексов; сильные кислотные свойства, усиливающие коррозию аппаратуры; менее развитая поверхность хлопьев.

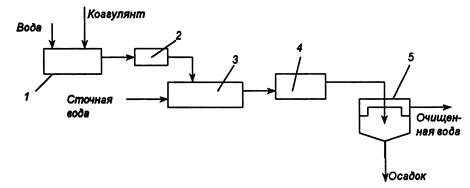

Процесс очистки СВ коагуляцией и флокуляцией состоит из следующих стадий: дозирование и смешение реагентов со СВ; хлопьеобразование и осаждение хлопьев (рисунок 2).

Рис. 2: Схема установки для очистки вод коагуляцией:

1 – емкость; 2 – дозатор; 3 – смеситель; 4 – КХО; 5 - отстойник

Перегородчатый смеситель

Для очищения сточных вод от мелкодисперсных взвешенных веществ используют методы коагуляции и флотации. Для равномерного распределения растворов реагентов в обрабатываемой воде за короткое время (1 – 2 мин) используют смесители.

Смеситель перегородчатого типа применяют на станциях обработки воды производительностью до 1000 м/ч. Он выполняется в виде железобетонного лотка с вертикальными перегородками, установленными перпендикулярно к движению воды и снабженных отверстиями, расположенными в несколько рядов. Вода, проходя через отверстия со скоростью около 1 м/с, испытывает завихрения, что способствует хорошему смешиванию воды с реагентами. Диаметр отверстий принимают 20 ... 100 мм. Чтобы избежать насыщения воды пузырьками воздуха верхний ряд отверстий должен быть затоплен на глубину 0,1-0,15 м.

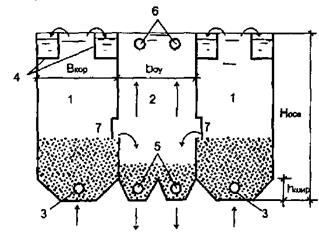

Осветлитель коридорный

Осветлители со взвешенным осадком используются для удаления из воды коллоидных и взвешенных примесей после обработки воды коагулянтами и флокулянтами.

Применение осветлителей вертикального типа со взвешенным осадком наиболее целесообразно на водоочистных станциях с производительностью не менее 5000 м3 /сут для осветления и обесцвечивания воды с содержанием взвешенных веществ до 2500 мг/л и любой цветностью.

В основу работы осветлителей положен принцип контактной коагуляции в слое взвешенного осадка. При поддержании определенной скорости восходящего потока воды (0,5÷1,2 мм/с) формируется слой взвешенного осадка из скоагулированной взвеси в виде мелких хлопьев. Этот слой играет роль фильтра, способствуя лучшему осветлению воды и обесцвечиванию за счет более полного использования адсорбционной емкости хлопьев.

По месту расположения осадкоуплотнителей различают осветлители с вертикальными, поддонными осадкоуплотнителями и осадкоуплотнителями в нижней части зоны осветления. Они выполняются открытыми или напорными.

Рис. 3: Коридорный осветлитель со взвешенным осадком с вертикальным осадкоуплотнителем:

1 - коридоры-осветлители; 2 - осадкоуплотнитель; 3 - подача исходной воды; 4 - сборные карманы для отвода осветленной воды; 5 - отвод осадка из осадкоуплотиителя; 6 - отвод осветленной воды из осадкоуплотиителя; 7 - осадкоприемные окна с козырьками

Эффективность очистки таких осветлителей 70 – 80 %.

Рассчитываем количество задержанных мелкодисперсных веществ:

Вз. В-ва (192 (мг/л)·+61.25 (мг/л))·0,75 = 235.9 мг/л

остаток: 43.9 мг/л

Хим. В-во 3.5*0,75 = 2.62 мг/л

остаток: 0.88 мг/л

Фильтр с плавающей загрузкой

Загрузка такого фильтра состоит из гранул, крупность которых уменьшается по направлению движения воды, то есть сверху вниз. Высота слоя загрузки составляет 1,0 – 1,2 м.

Такие фильтры можно использовать для доочистки как механически очищенных производственных стоков, так и биологически очищенных городских сточных вод или их смеси с производственными.

Фильтр регенерируется промыванием водой при достижении предельных потерь напора, равных 1,5 – 2,5 м.

Эффект доочистки для таких фильтров по взвешенным веществам составляет 70 – 80 %.

Рассчитываем эффект доочистки на фильтре по взвешенным веществам:

Вз. В-ва 43.9 мг/л·0,75 = 32.9 мг/л

остаток: 10.98 мг/л

Хим. В-во 0.88*0,75 = 0.66 мг/л

остаток: 0.22 мг/л

В процессе очистки от взвешенных веществ и химического загрязнения был достигнут эффект очистки – остаток взвешенных веществ и химического загрязнения после очистки не превышает норму сброса (Ссб. вз. в. = 12,77 мг/л, Ссб. хим. соед. = 2 мг/л).

1.5 Очистка от химического загрязнения

К химическим методам очистки сточных вод относят нейтрализацию, окисление и восстановление. Все эти методы связаны с расходом различных реагентов, поэтому дороги. Их применяют для удаления растворимых веществ и в замкнутых системах водоснабжения. Химическую очистку проводят иногда как предварительную перед биологической очисткой или после нее как метод до очистки сточных вод.

Во многих отраслях промышленности перерабатывают или применяют различные соединения ртути, хрома, кадмия, цинка, свинца, меди, никеля, мышьяка и другие вещества, что ведет к загрязнению ими сточных вод. Для удаления этих веществ из сточных вод в настоящее время наиболее распространены реагентные методы очистки, сущность которых заключается в переводе растворимых в воде веществ в нерастворимые при добавлении различных реагентов с последующим отделением их от воды в виде осадков. Недостатком реагентных методов очистки является безвозвратная потеря ценных веществ с осадками.

Соединения марганца содержатся в сточной воде металлургических, машиностроительных и химических производств. При концентрации марганца более 0,05 мг/л вода окрашивается в темный цвет. Некоторые производства предъявляют жесткие требования к содержанию марганца в воде (бумажная, текстильная, кинокопировальная, синтетических волокон, пластмасс).

Удаление из воды марганца может быть достигнуто следующими Методами: 1) обработкой воды перманганатом калия; 2) аэрацией, совмещенной с известкованием; 3) фильтрованием воды через мар![]() ганцевый песок или марганцевый катионит; 4) окислением озоном хлором или диоксидом хлора.

ганцевый песок или марганцевый катионит; 4) окислением озоном хлором или диоксидом хлора.

При обработке воды перманганатом калия достигается одновременная очистка от марганца и от железа. Перманганат калия окисляют с образованием малорастворимого диоксида марганца:

ЗМп2+ + 2MnО4- + 2Н2 0 →5Mn02 ↓ + 4Н+ .

В этом процессе 1 кг КMn04 окисляет 0,53 мг Mn2+ . Наибольший эффект достигается при обработке воды дозой 2 мг КMn04 на 1 мг. Осадок диоксида марганца удаляют фильтрованием.

Удаление марганца аэрацией с подщелачиванием воды применяют при одновременном присутствии в ней марганца и железа. При аэрации воды удаляется часть диоксида углерода и происходит ее насыщение кислородом воздуха. При удалении СО2 возрастает рН сточной воды, что способствует ускорению процессов окисления и гидролиза железа и частично марганца с образованием гидроксидов.

Двухвалентный марганец медленно окисляется в трех- и четырехвалентный растворенным в воде кислородом. Окисление марганца происходит при рН = 9-9,5. Образующийся гидроксид марганца выпадает в осадок в виде Mn(ОН)3 и Mn(ОН)4 . Растворимость этих соединений 0,01 мг/л, образующийся Mn(ОН)4 снова участвует в процессе, являясь катализатором окисления марганца.

При рН = 9,5 марганец удаляется почти полностью, при рН<7,5 кислородом воздуха он почти не окисляется. Для ускорения процесса окисления марганца воду после аэрации до подачи на фильтры подщелачивают известью или содой для повышения рН, затем осветляют в осветлителях или отстойниках. Процесс окисления Mn2+ резко ускоряется, если аэрированную воду фильтруют через контактный фильтр, загруженный дробленым пиролюзитом (Mn02 Н2 0), либо кварцевым песком, предварительно обработанным оксидами марганца.

Двухвалентный марганец может быть удален из воды в процессе окисления его хлором, озоном или диоксидом хлора. При подщелачивании известью до рН = 8 Mn окисляется практически полностью. Расход С12 на окисление 1 кг Mn составляет 1,3 мг. При наличии в воде аммонийных солей расход хлора увеличивается.

Диоксид хлора и озон при рН = 6,5-7 окисляют Mn2+ за 10-15 минут. На окисление 1 мг Mn2+ расходуется 1,35 мг СlО2 или 1,45 мг О3 . Однако применение этих окислителей требует строительства сложных установок, поэтому их практически не используют.

Марганец может быть удален из воды биохимическим окислением. Процесс проводят следующим образом. На песке фильтра высеивают особый вид марганецпотребляющих бактерий, которые в процессе своей жизнедеятельности поглощают из воды марганец. Отмирающие бактерии образуют на зернах песка пористую массу с высоким содержанием оксида марганца, который служит катализатором процесса окисления.

Я выбрала обработку сточных вод перманганатом калия по формуле:

3 Mn2+

+ 2 MnO4

+ 2H2

O → MnO2

↓ + 4H+

Как наиболее эффективный и технологически простой метод удаления марганца из сточных вод в настоящее время.

Очень важным аспектом применения перманганата калия для очистки воды от марганца является образование дисперсного осадка оксида марганца MnO2, который, имея большую удельную поверхность порядка 300 м2/г, является эффективным сорбентом. При обработке воды перманганатом калия снижение привкусов и запахов происходит также вследствие частичной сорбции органических соединений образующимся мелкодисперсным хлопьевидным осадком гидроксида марганца. Таким образом, применение перманганата калия дает возможность удалить из воды, как марганец, так и железо независимо от форм их содержания в воде. В водах с повышенным содержанием органических веществ железо и марганец образуют устойчивые органические соединения (комплексы), медленно и трудно удаляемые при обычной обработке хлором и коагулянтом. Применение перманганата калия, сильного окислителя, позволяет разрушить эти комплексы с дальнейшим окислением ионов марганца (II) и железа (II) и коагуляцией продуктов окисления. Кроме того, коллоидные частички гидроксида марганца Mn(OH)4 в интервале рН=5….11 имеют заряд, противоположный зарядам коллоидов коагулянтов Fe(OH)3 и Al(OH)3, таким образом добавление перманганата калия воде интенсифицирует процесс коагуляции.

Поэтому считаю целесообразным начать процесс очистки от химического загрязнения на этапе очищения сточных вод от мелкодисперсных взвешенных веществ в процессе коагуляции.

Таким образом, перманганат калия, оказывая совокупное действие как окислителя, сорбента и вспомогательного средства коагуляции, является высокоэффективным реагентом для очистки воды от целого ряда загрязнений, в том числе и от марганца.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

горизонтальная песколовка→горизонтальный отстойник® перегородчатый смеситель® осветлитель коридорный®фильтр с плавающей загрузкой

2.1 Технологическая схема

1 – горизонтальная песколовка

2 - горизонтальный отстойник

3 – смеситель перегородчатый

4 – осветлитель коридорный

5 – фильтр с плавающей загрузкой

6 – резервуар очищенной воды

7 – растворный бак

8 – расходный бак

2.2 Описание технологической схемы

Сточная вода по трубопроводу поступает в песколовку, где проходит очистку от песка. После нее попадает в горизонтальный отстойник для выделения из сточной воды средневзвешенных веществ, которые под действием гравитационной силы оседают на дне отстойника или всплывают на его поверхности. После чего сточная вода проходит в перегородчатый смеситель, где происходит коагуляция мелкодисперсных взвешенных веществ. Затем сточная вода поступает в коридорный осветлитель, где происходит удаление из воды примесей, получившихся после обработки воды реагентами. Затем вода проходит доочистку в фильтре с плавающей загрузкой. Потом вода подается в резервуар очищенной воды.

3.1 Расчет основного оборудования

1. Горизонтальная песколовка с круговым движением воды

1. Средний расход сточных вод в м3 /с:

qср = Q/(24*3600) = 15600/(24*3600) = 0.18 м3 /с

2. Общий коэффициент неравномерности, отражающий возможные колебания среднего расхода сточных вод, kобщ =1.18 м3 /с. Тогда получим:

qmax =qср *kобщ =0.18*1.18 =0.2124 м3 /с

3. Примем песколовку с двумя отделениями. Площадь живого сечения каждого отделения определим по формуле:

W=qmax /(V*n)=0.22/(0,3*2) =0.354 м2

4. При глубине проточной части hr =0,5 м ширина отделений B=W/hr =0.366/0.5=0.708 м. Ближайший стандартный размер ширины отделений B=1м. При этом наполнение в песколовке при максимальном расходе:

hr =W/B=0.354/1=0.354 м

5. При расчетном диаметре частиц песка d=0.20 мм, Vo =18.7 мм/с и ko =1.7

6. Длина песколовки:

L=kяo *(hr /Vo )*V=1.7*(0.354/0.0187)*0.3=10 м

Таким образом, выбираем двухсекционную песколовку длиной 10 м и шириной каждого отделения 1 м.

2. Расчет вертикального отстойника

Определяется значение гидравлической крупности u0

, мм\с

, мм\с

где Hset – глубина проточной части, м ; Kset - коэффициент использования объема проточной части отстойника ; tset – продолжительность отстаивания ; h1 – глубина слоя ,равная 0.5 м; n2 – показатель степени.

u 0 = ( 1000* 3.5*0.35) / (1340*(0.35*3.55/ 0.5) 0.26 )=0.72 мм/с.

Принимаем число отделений отстойников, равное n=10. Принимаем скорость движения рабочего потока в центральной трубе Ven =0,03 м/с и рассчитываем диаметр центральной трубы:

![]()

Округляем диаметр den до сортаментного значения 700 мм.

Определяем диаметр отстойника:

м

м

где Vtb - турбулентная составляющая, мм/с, принимаемая; n – количество отстойников.

Принимаем типовой отстойник D = 9 м.

Производительность одного отстойника (![]() ,м3

/ч) определена по формуле:

,м3

/ч) определена по формуле:

![]()

где den - диаметр впускного устройства, м.

Период вращения распределительного устройства (Т, с) составит:

![]()

Определим полную строительную высоту отстойника:

H = Hset + H 1 + H 2 ,м

где H1 – высота борта над слоем воды принимаемая 0.3-0.5 м , H2 – высота нейтрального слоя ( от дна на выходе) равная 0.3 м.

H = 4+ 0.3 +0.3= 4.6 м

Определяем количество осадка выделяемого при отстаивании за сутки:

Qmud = Q ( C вп – C вх ) / (100- pmud ) * ymud * 104 , м3/сут

где Q – суточный расход сточных вод , м3/сут ; pmud – влажность осадка равная 94-96 %, ymud – плотность осадка равная 1 г/см3.

Qmud = 6000 (240-150) / (100- 96) * 1 *104 = 13.5 м3/сут.

Выгрузку осадка рекомендуется производить один раз в сутки, но не реже одного раза в 2 суток под гидростатическим давлением.

3. Смеситель перегородчатый

1. Сечение лотка:

Fл = q / vл = (650/3600) /0.6 = 0.3 м2 ,

где q – производительность водоочистного сооружения , м3 /с;

vл - допустимая скорость движения воды в лотке , м/с (vл =0.6 м/с);

2. Ширина лотка:

bл = Fл /Н = 0.30/0,5 =0.6 м ,

где Н – высота слоя воды в конце смесителя после перегородок (Н=0.4-0.5м);

3. Потеря напора в каждом сужении смесителя составит:

Нс = ζ * Vс2 /2*g = 2.9 *12 / 2* 10 = 0.145 м ,

где Vс – скорость движения воды в сужении перегородки, равная 1 м/с;

ζ – коэффициент сопротивления ,принимаемый равным 2.9.

3.2 Расчет вспомогательного оборудования

Расчет пескового бункера

1. Суточный объем осадка.

Wос = Nпр qос /1000, м3 /сут

где Nпр – приведенное население, чел.;

qос – удельное количество песка, л/(сут*чел), qос = 0.02 л/(сут*чел).

Wос = 1200000*0.02/1000 = 24 м3 /сут

2. Полезный объем одного бункера (![]() , м3

) определен по формуле:

, м3

) определен по формуле:

Wбунк = Wос *Т/n,

T - время хранения осадка в бункерах, согласно СНиП, принимаем T = 5сут;

n - число бункеров, принимаем n = 2.

Wбунк = 24*5/2 = 62.5 м3 ;

3. Принимаем диаметр бункера D = 1.4 м и определяем высоту (![]() ,м) усеченного конуса.

,м) усеченного конуса.

hус = (D – d0 )*tgα, м ,

где d0 = 0,5 м, а a³ 60°.

hус = (1.4 – 0.5)*tg60 = 0.78 м

4. Высота цилиндрической части бункера (hцил , м).

hцил = 4*{ Wбунк – 1/12*π* hус *(D2 + D*d0 + d0 2 )}/π*D2

hцил = 4*(62.5 – 1/12*3.14*0.78*(1.42 + 1.4*0.5 +0.52 ))/3.14*1.42 = 1.37 м

5.Строительная высота бункера составит:

Нстр. = hб + hус +hцил = 0.3 + 1.37 + 0.78 = 2.45

где hб – высота борта бункера, принимаем равной 0.3 м.

Расчет реагентного хозяйства

Состав реагентного хозяйства зависит от расхода реагентов и способа их хранения. Хранение реагентов предусматривают в сухом или растворенном виде.

Сухое хранение реагента

При сухом хранении реагентов необходимо устраивать склад, рассчитанный на 15–30 суточный запас, считая по периоду максимального расхода реагента согласно п. 6.202 [1].

Площадь склада для коагулянта или извести определяется по формуле

, м2

,

, м2

,

где Q – полный суточный расход воды, м3 /сут;

Дк – максимальная доза реагента, г/м3 ;

Т – продолжительность хранения реагента на складе, сут;

a – коэффициент для учета дополнительной площади проходов на складе, равный 1.15;

Рс – содержание безводного продукта в коагулянте (извести), %; принимается для очищенного коагулянта 50%, для неочищенного – 33.5%, для извести – 60.70%;

s – объемный вес реагента, 1.1–1.3 т/м3 ;

h – допустимая высота слоя реагента на складе (для коагулянта принимается 2.0 м, для извести – 1.5 м).

Доза коагулянта с учетом мутности исходной воды составляет 40 мг/л.

Fскл = = 0.00004*15600*15*1.15/10000*0.5*1.1*2 = 101.8 м2

Цех коагуляционного хозяйства

Для приготовления раствора коагулянта применяют растворные и расходные баки, воздуходувки для подачи воздуха, обеспечивающие перемешивание раствора реагентов, и дозаторы для дозирования расчетной дозы реагентов в смесители. В расходном баке коагулянтов хранится не менее 30-суточного запаса реагентов.

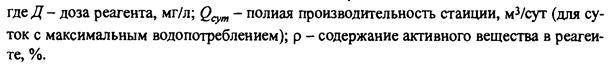

Емкость растворных баков определяется по формуле

, м3

,

, м3

,

где q – часовой расход воды, исходя из полной производительности станции, м3 /ч;

n – время, на которое заготавливают раствор коагулянта, согласно п. 6.22 [1] 10–12 ч;

Дк – максимальная доза коагулянта в пересчете на безводный продукт, г/м3 ;

bраств – концентрация раствора коагулянта, принимается согласно п. 6.21 [1] для неочищенного до 17%, для очищенного до 24%;

g – объемный вес раствора коагулянта, т/м3 .

Количество растворных баков принимается с учетом разовой поставки, а также времени его растворения и должно быть не менее трех.

Количество расходных баков должно быть не менее двух. Высота слоя раствора в баках – 1.5–3.0 м. Раствор коагулянта из растворных баков в расходные может перепускаться самотеком либо перекачиваться насосом.

В расходных баках раствор разбавляется водой до соответствующей концентрации при постоянном перемешивании.

Wраств = 700*10*0.00004/10000*0.24*3 = 38.8 м3

Суточный расход реагента

Суточный расход реагентов рассчитывается по формуле:

Cсут =(35* 15600)/10*90 = 606.7 кг.

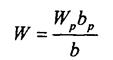

Объем растворного бака коагулянта рассчитывается по формуле:

![]()

![]()

W= (700*12*35)/1000*1*18= 16.3 м3 .

Объем расходного бака коагулянта определяется по формуле:

W= (16.3*12)/8= 24.45 м3 .

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

1.Находим Предотвращенный ущерб от сброса взвешенных веществ:

ПУвзв.вещ= Q год * (Снач – Ссб )* Пл* 10-9

ПУвзв.вещ= 15600*365 *1000* ( 480-8,3)* 366*0.000000001=1591920 р.

Где ПУ- предотвращенный ущерб ; Qгод – годовой расход сточной воды ; Снач – концентрация до чистки ; Ссб – концентрация при которой возможен сброс ; Пл – плата за сброс.

2. Находим предотвращенный ущерб от сброса химического загрязнения:

ПУхим.вещ-ва= Q год * (Снач – Ссб )* Пл* 10-9

ПУхим.вещ-ва=15600*365*1000*(3.5-1.5)*55100*0.000000001

=627478 р.

3. Затраты на очистку от взвешенных веществ:

Звзв= Q год*Сб

Звзв= 15600*1000*365 * 1,2= 683 280 р

Где Сб- себестоимость очистки.

4. Затраты на очистку от химического загрязнения :

Зхим.загр= Q год*Сб

Зхим.загр= 15600*1000*365 * 5= 1 423 500р.

5. Общий предотвращенный ущерб равен:

ПУобщ= ПУхим + ПУвзв

ПУобщ= 1591920 + 627478= 2 219 398р.

6.Общие затраты на очистку :

Зобщ= Звзв + Зхим.загр

Зобщ = 683 280 + 1 423 500 = 2 106 780 р.

7. Прибыль от продажи осадка равна:

- стоимость песка составляет 66р/м3 , суточный объем осадка,накапливаемого в песколовках – 0.36 м3/сут,соответственно в год – 132 мз , следовательно годовая прибыль от продажи осадка равна 132*66= 8672 р.

8. Экономическая эффективность очистки:

Э= ПУобщ – Зобщ + П

Э= 2 219 398 –2 106 780 + 8672 = 121 290 р.

Вывод : Исходя из данных расчетов можно сделать вывод ,что проводить очистку сточных вод по данной технологической схеме целесообразно, т.к это экономически выгодно.

ЗАКЛЮЧЕНИЕ

В ходе курсового проекта составлен технологический узел очистки от взвешенных веществ и соединений свинца перед сбросом воды в водоем, проведен расчет основного оборудования и экономического ущерба.

В настоящее время в области очистки сточных вод основным направлением развития является разработка канализационных систем с минимальным сбросом сточных вод в водоем или без сброса - бессточных систем. Необходима разработка рациональных способов сокращения объема сточных вод за счет создания оборотных и замкнутых систем водоснабжения, исключающих сброс воды в водоемы. При таком водоснабжении предусматривается необходимая очистка сточной воды, охлаждение оборотной воды, обработка и повторное использование сточной воды.

СПИСОК ЛИТЕРАТУРЫ

1. Ветошкин А.Г. Процессы и аппараты защиты гидросферы. Учебное пособие. – Пенза: Изд-во Пенз. гос. ун-та, 2004.

2. Инженерная защита поверхностных вод от промышленных стоков: Учебное пособие /Д.А. Кривошеин, П.П. Кукин, В.Л. Лапин и др. – М.: Высшая школа, 2003 – 344 с: ил.

3. Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений. Уч. Пособие. – М.: издательство АСВ, 2004. – 496 с.

4. Батугин А.С, Захарова А,А. Защита гидросферы. Ч.1. Учебное пособие для студентов 4 – го курса специальности ИЗОС.- М.: МГГУ,2006

5. Фрог Б.Н., Левченко А.П. Водоподготовка: Учебное пособие для вузов. М. Издательство МГУ, 1996 – 680 с; 178 ил.

6. Родионов А.И., Клушин В.Н., Торочешников. Техника защиты окружающей среды. Учебник для вузов. М.: Химия 1989 – 512с.

7. Томаков П.И., Коваленко В.С., Михайлов А.М., Калашников А.Т. Экология и охрана природы при открытых горных работах. М.: Издательство МГГУ. – 1994, 418 с.: ил.