| Скачать .docx |

Реферат: Обработка лесоматериалов

1. Поперечное пиление плоскими круглыми пилами

Исходные данные:

1. Наибольший диаметр хлыста в зоне пропила, см

2. Порода древесины

3. Влажность древесины, %

4. Число часов работы после заточки пилы, ч.

1. Диаметр пильного диска, мм

![]() (1)

(1)

где d – диаметр шкива на пильном валу, мм, d = (0,15 … 0,20) ×D;

Dmax – наибольший диаметр хлыста в зоне пропила, мм;

c – запас на кривизну и неровность хлыста, мм, c = 10 … 20 мм;

e – припуск на перезаточку пилы, мм, e = 50 … 60 мм;

s – запас на ограждение привода пилы, мм, s = 15 … 20 мм.

Примечание: параметры пильного диска (диаметр, толщина, количество зубьев) принимают в соответствии с ГОСТ 980 – 80 (см. приложение).

2. Шаг зубьев пильного диска, мм

(2)

(2)

где Z – количество зубьев, шт.

3. Ширина пропила, мм

![]() (3)

(3)

где a – толщина пильного диска, мм;

d – величина развода зубьев на одну сторону, мм, d = 0,7 мм.

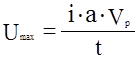

4. Максимальная скорость надвигания пильного диска, м / с

(4)

(4)

где i – коэффициент прочности зуба;

для твердой древесины: i = 0,2 … 0,3; для мягкой древесины: i = 0,3 … 0,4;

Vр – скорость резания, м / с, Vр = 50 … 60 м / с.

5. Подача на зуб, мм

(5)

(5)

где U – скорость надвигания пильного диска, м / с, U ≤ Umax

6. Основное значение удельной работы резанию, Дж / м3

(6)

(6)

где Uz – подача на зуб, мм;

b – ширина пропила, мм.

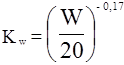

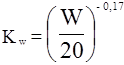

7. Поправочный коэффициент на влажность древесины

(7)

(7)

где W – влажность древесины, %.

8. Поправочный коэффициент на затупление зубьев пилы

![]() (8)

(8)

где Т – число часов работы после заточки пилы, ч.

9. Удельная работа резания, Дж / м3

![]() (9)

(9)

где КП – поправочный коэффициент на породу древесины

Сосна: КП = 1,0 Ель: КП = 0,95 Осина: КП = 0,85

Берёза: КП = 1,25 Лиственница: КП = 1,1

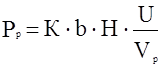

10. Усилие резания, Н

(10)

(10)

где b– ширина пропила, м;

H– средняя высота пропила, м, H = 0,56 ×Dmax

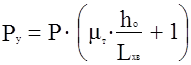

11. Усилие надвигания, Н

![]() (11)

(11)

где Kс – коэффициент соотношения усилия резания и надвигания

![]() (12)

(12)

12. Мощность резания, кВт

(13)

(13)

где h – коэффициент полезного действия привода пильного диска,

h = 0,92

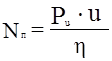

13. Мощность на надвигание пильного диска, кВт

(14)

(14)

где h – коэффициент полезного действия привода надвигания

пильного диска,h = 0,80 … 0,84.

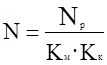

14. Мощность электродвигателя пильного диска, кВт

(15)

(15)

где Kм – коэффициент допустимой перегрузки по моменту, Kм = 1,5 … 1,8;

Kк – коэффициент использования кинетической энергии вращающихся масс, Kк = 1,15 … 1,20.

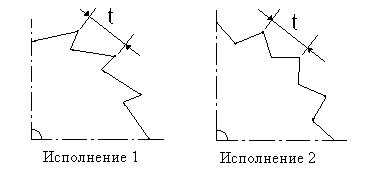

Основные размеры плоских круглых пил (ГОСТ 980 - 80)

| D, мм | a, мм | Количество зубьев, шт. | |

| Исполнение 1 | Исполнение 2 | ||

| 900 | 3,6 4,0 | 72 | 96 |

| 3,2 3,6 | 120 | - | |

| 1000 | 4,0 4,5 | 72, 120 | 96 |

| 1250 | 4,5 5,0 | 72, 120 | 96 |

| 1500 | 5,0 5,5 | 72, 120 | 96 |

2. Окорка круглых лесоматериалов на роторных станках

Исходные данные:

1. Порода древесины

2. Диаметр бревна, см

3. Длина бревна, м

4. Скорость подачи, м / с

5. Количество короснимателей, шт.

6. Ширина контактной кромки, см

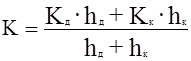

1. Средний диаметр бревна, м

(1)

(1)

где d – диаметр бревна, м;

L – длина бревна, м;

S – сбег бревна, м / м.

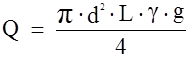

2. Объем бревна, м3

(2)

(2)

3. Вес бревна, Н

![]() (3)

(3)

окорка лесоматериал раскалывание станок

где g – объемная масса древесины, кг / м3, g = 800 … 950 кг / м3.

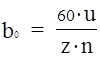

4. Ширина снимаемой полоски коры, м

(4)

(4)

где u – скорость подачи, м / с;

z – количество короснимателей, шт.;

n – частота вращения ротора, мин -1, n = 430 мин -1.

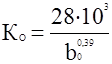

5. Удельное сопротивление окорке, Н / м

для ели: (5.1)

(5.1)

для сосны  (5.2)

(5.2)

где b0 – ширина снимаемой полоски коры, мм

6. Усилие резания на одном короснимателе, Н

![]() (6)

(6)

где q– давление кромки короснимателя, Н / м, q = 15000 … 30000 Н / м;

b– ширина контактной кромки, м;

mк – коэффициент трения короснимателя, mк = 0,18 … 0,20.

7. Усилие холостого хода механизма подачи, Н

(7)

(7)

где m1 – коэффициент трения подшипников подающих вальцов,

m1 = 0,01 … 0,05;

dп – диаметр подшипника, м, dп = 0,05 м;

f– коэффициент трения качения вальцов по бревну, м, f = 0,03 м;

dв – диаметр подающих вальцов, м, dв = 0,3 м;

iв – общее количество подающих вальцов, шт., iв = 6 шт.;

Gв – вес одного вальца, Н, Gв = 1300 Н.

8. Усилие на подачу бревна, Н

![]() (8)

(8)

где a0 – коэффициент соотношения между радиальным и осевым

усилиями, a0 = 0,2 … 0,3.

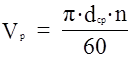

9. Скорость резания, м / с

(9)

(9)

10. Вес ротора, Н

![]() (10)

(10)

где Mг – масса окорочной головки, кг, Mг = 670 кг;

Mк – масса короснимателя, кг, Mк = 6,9 кг.

11. Окружная скорость подшипника, м / с

(11)

(11)

где dр – диаметр ротора, м, dр = 0,8 м.

12. Мощность привода ротора, Вт

(12)

(12)

где mп – коэффициент трения подшипника ротора, mп = 0,01;

h – коэффициент полезного действия механизма привода ротора,

h = 0,80 … 0,85.

13. Мощность механизма подачи, Вт

(13)

(13)

где h – коэффициент полезного действия механизма привода подачи,

h = 0,75 … 0,80.

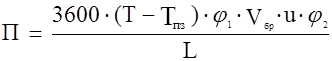

14. Сменная производительность окорочного станка, м3

(14)

(14)

где Т – время смены, ч., Т = 7 (8) ч.;

Тпз – подготовительно-заключительное время, ч, Тпз = 0,5 ч;

φ1 – коэффициент использования рабочего времени, φ1 = 0,85;

φ2 – коэффициент загрузки окорочного станка, φ2 = 0,8 … 0,9;

Средний сбег бревен хвойных пород

Толщина бревна, см |

12 … 13 | 14 … 18 | 20 … 22 | 24 … 26 | 28 … 30 | 32 … 34 | 36 … 38 |

| Сбег, мм / м | 7,5 | 8,0 | 9,0 | 10,0 | 11,0 | 11,5 | 12,5 |

3. Раскалывание короткомерных лесоматериалов

Исходные данные:

1. Порода древесины

2. Длина чурака, м

3. Диаметр чурака, м

4. Состояние древесины

5. Скорость движения цепи, м / с

6. Угол клина, град.

1. Вес чурака, Н

(1)

(1)

где d – диаметр чурака, м;

L – длина чурака, м;

g – объемная масса древесины, кг / м3;

сухая: g = 750 … 800, сырая: g = 850 … 950, мерзлая: g = 900 … 950.

2. Коэффициент клина

(2)

(2)

где r – угол трения клина о древесину; r = 110 … 140;

a – угол клина, град.

3. Коэффициент, учитывающий влияние ширины опоры

(3)

(3)

где B – расчетная ширина опоры, м;

если B³d, то B = d; если B<d, то B= 0,1 м (ширина опоры);

4. Удельное сопротивление раскалыванию, Н / м2

![]() (4)

(4)

где d – диаметр чурака, м;

L – длина чурака, м.

5. Сопротивление раскалыванию, нормальное к плоскости

раскалывания, Н

![]() (5)

(5)

где КП – поправочный коэффициент на породу древесины

Сосна, Ель: КП = 1,0 Берёза: КП = 1,2

КС – поправочный коэффициент на состояние древесины

Сухая: КС = 1,0 Сырая: КС = 1,1 Мерзлая: КС = 1,5

6. Усилие раскалывания чурака, Н

![]() (6)

(6)

где КЗ – коэффициент, учитывающий степень заострения

режущей кромки

для острой кромки: КЗ = 1,0; для затупленной кромки: КЗ = 1,10 … 1,15.

7. Усилие на упоре, Н

(7)

(7)

где mт – коэффициент трения скольжения упора по опоре, mт = 0,15 … 0,22;

hо – высота упора, м, hо = 0,16 м;

Lхв – длина хвостовика упора, м, Lхв = 0,32 м.

8. Тяговое усилие цепи при раскалывании, Н

![]() (8)

(8)

где qт – вес погонного метра тягового органа, Н / м, qт = 200 Н / м;

Lo – длина транспортера, м, Lo = 2,0 … 2,5 м;

mг – коэффициент трения скольжения чурака по опоре, mт = 0,35 … 0,45

9. Мощность привода цепного колуна, Вт

(9)

(9)

где U – скорость движения цепи, м / с;

h – коэффициент полезного действия механизма привода

цепного колуна, h = 0,80 … 0,85.

10. Сменная производительность цепного колуна, м3

(10)

(10)

где Т – время смены, ч., Т = 7 (8) ч.;

Тпз – подготовительно-заключительное время, ч., Тпз = 0,5 ч.

φ1 – коэффициент использования рабочего времени, φ1 = 0,85;

φ2 – коэффициент загрузки цепного колуна, φ2 = 0,50 … 0,85;

Vч – объем чурака, м3;

m – коэффициент, учитывающий повторные расколы поленьев.

m= 1,0 ( диаметр чурака до 0,26 м );

m= 1,5 ( диаметр чурака 0,26 … 0,40 м );

m= 2,5 ( диаметр чурака более 0,40 м );

4. Окорка фрезерованием

Исходные данные:

1. Порода древесины

2. Время работы фрезы после заточки, ч

3. Влажность древесины, %

4. Толщина срезаемого слоя коры, мм

5. Толщина срезаемого слоя древесины, мм

6. Ширина окариваемой поверхности, мм

1. Величина подачи на нож, м

(1)

(1)

где u – скорость подачи, м / с, u = 0,3 м / с;

m – количество ножей на фрезе, шт., m = 8 шт.;

w – угловая скорость фрезы, рад. / с, w = 103 рад. / с.

2. Основное значение удельной работы резания для древесины, Дж / м3

(2)

(2)

где Uz – величина подачи на нож, мм;

hд – толщина срезаемого слоя древесины, мм.

3. Основное значение удельной работы резания для коры, Дж / м3

(3)

(3)

где hк – толщина срезаемого слоя коры, мм.

4. Поправочный коэффициент на влажность древесины

(4)

(4)

где W – влажность древесины, %

5. Поправочный коэффициент на затупление ножей

![]() (5)

(5)

где T – время работы фрезы после заточки, ч

6. Удельная работа резания для древесины, Дж / м3

![]() (6)

(6)

где КП – поправочный коэффициент на породу древесины

Ель: КП = 1,0 Осина: КП = 0,85 Берёза: КП = 1,25

7. Удельная работа резания для коры, Дж / м3

![]() (7)

(7)

где КП – поправочный коэффициент на породу древесины

Ель: КП = 1,1 Осина: КП = 1,15 Берёза: КП = 1,05

8. Удельная работа резания, дж / м3

(8)

(8)

9. Толщина срезаемого слоя, м

![]() (9)

(9)

10. Мощность привода механизма резания, Вт

(10)

(10)

где Z – количество фрез, шт., Z = 2 шт.;

b– ширина окариваемой поверхности, м;

h – коэффициент полезного действия механизма привода фрезы,

h = 0,80 … 0,85.

11. Сменная производительность шпалоокорочного станка, шт.

(11)

(11)

где Т – время смены, ч, Т = 7 (8) ч.;

Тпз – подготовительно-заключительное время, Тпз = 0,5 ч;

φ1 – коэффициент использования рабочего времени, φ1 = 0,85;

φ2 – коэффициент загрузки шпалоокорочного станка, φ2 = 0,50 … 0,60;

Lш – длина шпалы, м, Lш = 2,75 м.

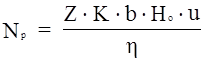

5. Расчёт параметров дисковой рубительной машины МРНП-30Н-1

Исходные данные:

1. Угол встречи вектора скорости резания с направлением волокон древесины a1, град

2. Угол наклона между линией лезвия ножа и направлением волокон древесины a2, град

3. Число ножей Z, шт

4. Выпуск ножей h, мм

5. Порода древесного сырья

6. Период работы машины

1. Минимальный диаметр чураков, мм

где Rp – радиус резания, Rp = 535 мм.

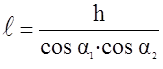

2. Длина элементов щепы, мм

3. Толщина элементов щепы, мм

где σск., σсж – пределы прочности древесины на скалывание и сжатие

вдоль волокон, Па.

4. Угол встречи (угол среза элементов щепы ), град.

![]()

5. Удельная сила резания для конкретных условий, Н / м

![]()

где кρ– коэффициент, учитывающий затупление ножей

для острых ножей: кρ = 1,0

для затупленных ножей: кρ = 1,25

кw– коэффициент, учитывающий влажность древесины

кw= 1,1 (W = 25…30 %)

кw = 1,0 (W = 50…57 %)

кс – коэффициент, учитывающий состояние древесины

зима: кс = 1,4 лето: кс = 1,0

кп – коэффициент, учитывающий породу древесины

сосна: кп = 1,0 осина: кп = 0,85 ель, пихта: кп = 0,87

берёза: кп = 1,25 лиственница: кп = 1,07

6. Средний диаметр измельчаемых чураков, м

где dmin – минимальный диаметр чураков, м

dmax – максимальный диаметр чураков, м

7. Средняя ширина измельчаемого материала, м

8. Сила резания на ноже, Н

9. Угловая скорость ножевого диска, рад. / с

![]()

где n – частота вращения ножевого диска, мин -1

10. Скорость резания, м / с

где D1 – диаметр окружности, проходящей посередине длины ножей,

укреплённых на диске, м; D1 = 1070 мм.

11. Среднее число одновременно работающих ножей, шт.

где Н – толщина измельчаемого материала, м

(для круглых лесоматериалов Н = dср.)

12. Мощность резания, Вт

где η – КПД передачи от двигателя к ножевому диску, η = 0,95.

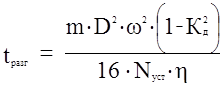

13. Установочная мощность электродвигателя, Вт

![]()

где Кз – коэффициент загрузки:

для рубительных машин с плоским диском:

малоножевых (8 ножей и менее): Кз = 0,7…1,0

многоножевых (более 8 ножей): Кз = 0,3…0,6

для рубительных машин с геликоидальным диском:

многоножевых (12 … 16 ножей): Кз = 0,1…0,3

по Nуст. выбираем электродвигатель.

14. Средняя угловая скорость ножевого диска, рад. / с

где Кд – коэффициент снижения угловой скорости ножевого диска,

Кд = 0,4…0,5.

15. Время резания, с

где Lбр – длина бревна, Lбр = Lмах

16. Время на восстановление ножевым диском нормальной угловой

скорости, с

где m – масса ножевого диска, кг; m = 1500 кг.

D – диаметр ножевого диска, м; D = 1,27 м.

17. Возможный коэффициент загрузки рубительной машины.

18. По значению К’з корректируем Nуст.

Если К’з > Кз, то Nуст. необходимо пересчитать:

![]()

19. Производительность рубительной машины, м3 / ч

(для круглых лесоматериалов)

![]()

где φ1 – коэффициент использования рабочего времени, φ1 = 0,7…0,8.

φ2 – коэффициент использования машинного времени

для многоножевых рубительных машин: φ2 = 0,1 … 0,4

для малоножевых рубительных машин: φ2 = 0,5 … 0,8