| Похожие рефераты | Скачать .docx |

Реферат: Помол зерна, его сортировка и получение кукурузной крупы

Министерство образования и науки российской федерации

Московский государственный университет пищевых производств

Кафедра: Технология переработки зерна

Контрольная работа

Помол зерна, его сортировка и получение кукурузной крупы

Работу выполнил:

студент группы

07-ЗАЭ-31

Сутягина О.В.

Работу проверил:

доц. Изосимов В.П.

Москва 2010

Подготовка зерна к помолу с использованием традиционного оборудования

Построение схемы и число используемого оборудования зависят от вида перерабатываемой культуры, ее физико-технологических свойств, особенности засоренности, типа помола, производительности мукомольного завода и других факторов. Технологические схемы составляются для зерна базисных кондиций.

Базисными кондициями называют нормы качества зерна, обеспечивающие его сохранность и получение продукции высокого качества. Эти нормы устанавливают по влажности, зольности, натуре, засоренности, содержанию клейковины и другим показателям.

На зерноперерабатывающих предприятиях на основании базисных кондиций рассчитывают выход готовой продукции. Базисное качество зерна пшеницы и ржи, поступающего на мукомольный завод для переработки в муку, определено следующими показателями: влажность 14,5%, зольность в чистом зерне (без сорной примеси) 1,97%; содержание сорной примеси 1%, в том числе минеральной 0,1 %, вредной 0,1 % (в числе вредной горчак или вязель — 0,05%), содержание зерновой примеси 1 %, натура пшеницы 750 г/л, ржи — 700 г/л. Процесс очистки и подготовки зерна к помолу состоит из следующих трех этапов:

первый — очистка зерновой массы, т. е. отделение примесей по ширине, толщине, длине и аэродинамическим свойствам, а также очистка поверхности зерна;

второй — кондиционирование зерна — подогрев, мойка или мокрое шелушение, обработка теплом, увлажнение, отволаживание, а также снижение зольности;

третий — окончательная очистка — снижение зольности, отделение примесей по ширине, толщине, плотности; до увлажнение зерна перед Iдр. с.

В зерноочистительном отделении, кроме технологического оборудования, необходимо устанавливать автоматические весы в начале и конце технологического процесса. Весы служат для учета зерна, поступающего в размольное отделение, а также для учета на всех после дующих операциях подготовки зерна к помолу.

Подготовка зерна ржи к помолу

По Правилам схемы процесса подготовки зерна к сортовым помолам предусматривали: сепарирование зерна в воздушно-ситовых сепараторах, отделение коротких и длинных примесей в триерах, холодное кондиционирование, очистку поверхности зерна в обоечной машине с абразивным цилиндром и щеточной машине, отделение минеральной примеси в камнеотделительной машине.

Почти на всех мукомольных заводах не применяют мойку зерна ржи. А вместе с тем повсеместно наблюдается тенденция увеличения выхода так называемой светлой муки, что обусловливает повышение требований к чистоте поверхности зерна ржи, направляемого в переработку.

Шелушение ржи в машинах непрерывного действия типа ЗШН обеспечивает не только съем требуемого количества наружных слоев на и более загрязненных и непрочных оболочек, но и снижение содержания клетчатки в зерне на 0,5...0,8 %.

При снятии оболочек в количестве 2,5...3,5 % массы зерна уменьшается автолитическая активность на 5...8 %, зольность на 0,07...0,12 %. Натура при этом повышается на 20...30 г/л. В результате значительных механических усилий, которые испытывает зерновая масса в шелушильных машинах, наблюдается разрушение менее прочных, чем зерно ржи, примесей (овсюга, чернушки и других пленчатых сорняков). Последующая обработка зерновой массы в пневмосепараторах обеспечивает высокую эффективность очистки зерна от посторонних примесей.

Хлеб из муки, полученной из шелушеного зерна, имеет больший объемный выход, мякиш его более светлый, структура значительно лучше, чем из муки, полученной из нешелушеного зерна.

Как для пшеницы, так и для ржи основой подготовки зерна к помолу служит гидротермическая обработка. В связи с тем, что рожь очень чувствительна к переувлажнению, оптимальной ее технологической влажностью принято считать 14...15%, продолжительность отволаживания зерна при холодном кондиционировании 3...6 ч, при горячем — 2...3 ч при температуре нагрева зерна не более 55...60°С. Способ кондиционирования зерна ржи определяется типом помола.

Продолжительность кондиционирования ржи определяется не только ее структурно-механическими свойствами, но и зависит от исходной влажности зерна и степени его шелушения

Чрезмерное увлажнение зерна сказывается на эффективности его шелушения: снижается производительность шелушильной машины А1-ЗШН-3, уменьшается количество снятых оболочек, повышается расход электроэнергии.

Шелушение и кондиционирование — основные технологические операции в подготовке к помолу — содействовали достижению эффективных результатов: целенаправленному улучшению мукомольных и хлебопекарных свойств обрабатываемого зерна ржи; снижению его зольности; увеличению натуры; уменьшению содержания сор ной примеси.

Технологические схемы подготовки ржи к помолу предусматривают: одно- или двукратное сепарирование зерна, его очистку в триерах, увлажнение и отволаживание, отделение минеральной примеси, одно- или двукратное шелушение. Существуют два способа предварительного отделения оболочек: мокрый и сухой; наибольшее распространение получил сухой способ шелушения зерна.

Технологическая схема подготовки ржи к помолу, прошедшая производственную проверку (рис. V-3) на мелькомбинате им. А. Д. Цюрупы, отличается сокращенным процессом очистки зерна, что связано с применением интенсивного шелушения в машинах А1-ЗШН-3. Зерно очищают в сепараторах, камнеотделительных, куколеотборочных машинах. После обработки в шелушильных машинах оно поступает в воздушно-ситовой сепаратор, в котором отбирают оставшиеся снятые оболочки. Затем зерно увлажняют и отволаживают.

В схеме подготовки зерна предусматривают автоматические дозаторы и весы. Они служат для строгого учета зерна, поступающего на мукомольный завод, а также для обеспечения стабильной постоянной нагрузки на последующее оборудование. Результат взвешивания зерна — это основной показатель, по которому составляют документы, определяющие учет сырья и продукции на мукомольном заводе. Наличие весового дозатора, перед обеспечивает стабильную работу размольного отделения. Если часовой расход зерна равнозначен и соответствует расчетной производительности завода, то работа идет ритмично.

Мукомольный завод, оснащенный комплектным оборудованием

Применение комплектного оборудования связано с некоторыми особенностями переработки зерна.

Выделение минеральных примесей. Минеральные при меси, а также металлические примеси с немагнитными свойствами, оставшиеся в зерновой массе после обработки зерна в воздушно-ситовых и магнитных сепараторах, выделяют в камнеотделительных машинах. Их установка после обработки зерна в триерах, обоечных машинах или после отволаживания нецелесообразна, так как наблюдается повышенный износ рабочих органов технологического и транспортного оборудования. Кроме того, возможно искрообразование, которое может вызвать взрывоопасную ситуацию.

В машине типа РЗ-БКТ выполняется только одна технологическая операция — выделение минеральных примесей— в отличие от машин А1-БОК в комплекте с машиной А1-БКР, где одновременно проводятся выделение мелких примесей и фракционирование, зерновой массы по плотности. Поэтому при установке машин типа РЗ-БКТ вместо А1-БОК и А1-БКР необходимо использовать соответствующее оборудование (триеры, концентра торы и др.).

Разделение зерновой массы по плотности и составу примесей. Концентратор типа А1-БЗК устанавливают после камнеотделительной машины. В концентраторе зерновую массу разделяют на четыре фракции. В результате псевдоожижения зерновой массы за счет подачи воздуха снизу через ситовую поверхность наиболее добротные, хорошо выполненные зерна опускаются в нижний слой, а частицы, имеющие меньшую плотность по сравнению с зерном пшеницы (овес, овсюг, ячмень, части стеблей растений и др.), перемещаются (всплывают) в верхние слои.

Гидротермическая обработка зерна. Оптимальная влажность зерна всех типов, передаваемого на мукомольный завод, позволяющая эффективно провести его гидротермическую обработку, составляет 11,5...12,0 %. Поэтому при наличии зерносушилок следует довести влажность зерна до рекомендуемой величины.

Для мокрой очистки поверхности зерна и его увлажнения вместо моечных машин можно использовать машины для мокрого шелушения А1-БШМ.

Для интенсификации ввода влаги в зерновую массу на основном этапе увлажнения можно использовать машину интенсивного увлажнения зерна типа А1-БШУ-2. В машине интенсивного увлажнения выполняется только одна операция — увлажнение зерна. Поэтому при установке машины А1-БШУ-2 вместо моечной машины или машины для мокрого шелушения необходимо до машины А1-БШУ-2 обязательно обеспечить выделение легкой и минеральной примесей.

Очистка поверхности зерна сухим способом. Для очистки поверхности зерна на этапе до или после отволаживания, устанавливают обоечные машины РЗ-БМО-6 (производительность 6 т/ч) или РЗ-БМО-12 (производительность 12 т/ч) с вертикально расположенным ротором или с горизонтально расположенным ротором.

Выделение непрочных и неполноценных зерен (поврежденных вредителями). Энтолейтор РЗ-БЭЗ (производительность 12,0 т/ч) применяют для уничтожения взрослых особей: личинок и куколок зерновых вредителей, которые могут находиться в зерновой массе, подготовленной к помолу. Одновременно при обработке зерновой массы в энтолейторе РЗ-БЭЗ разрушаются изъеденные зерна, а также зерна, имеющие меньшую прочность, чем нормальное зерно. Энтолейтор РЗ-БЭЗ устанавливают перед подачей зерна на размол.

Аспирационные установки. Они обеспечивают обеспыливание технологического и транспортного оборудования, а также создают условия для нормального технологического режима работы оборудования: камнеотделительных машин, концентраторов, воздушно-ситовых и воздушных сепараторов, ситовеечных и других машин.

Технологические схемы рассевов

Рассевы относят к основному оборудованию размольного отделения мукомольного завода, так как они выполняют одну из важнейших технологических операций.

В результате измельчения зерновых продуктов на различных этапах технологического процесса образуется значительное количество разных по размерам продуктов и их смесей, которые необходимо разделить на определенные фракции. Для достижения максимальной эффективности разделения нужно подбирать соответствующие технологические схемы сортирования этих продуктов, отличающихся по крупности, добротности и другим показателям. Так, в одних смесях преобладают частицы эндо сперма в виде крупок и дунстов, в других — частицы оболочек, в третьих — тонкоизмельченные частицы эндо сперма. Для каждого из этих продуктов необходимо подбирать специальные, характерные для него технологические схемы сортирования. Итак, технологическая схема сортирования представляет собой определенную последовательность движения сортируемых продуктов по ситам рассева.

Сита в рассевах обычно компонуют группами, каждая из которых имеет свое назначение. Движение продукта по ситам в группе может быть параллельным, последовательным или комбинированным. При параллельном движении сортируемый продукт поступает сразу на несколько сит данной группы и сортируется параллельными потоками. При последовательном движении продукт поступает последовательно с первого сита на второе и т.д.

Соединение двух указанных схем движения продукта в одной группе сит называют комбинированным, оно находит широкое применение.

Каждая группа сит, сортирую продукт, разделяет его на две функции: сход и проход- и в соответствии со своим назначением выходит из рассева одну фракцию, а вторую направляет на следующую группу сит для дальнейшего сортирования. Передача фракций сортируемого продукта с одной группы сит на последующую происходит по двум схемам : сортирование прохода и сортирование сходами. Если с предыдущей группы сит на последующую направляют проходы, то такой способ(схему) называют сортированием проходами. Размеры последующей группы сит по отношению к первой при этом убывают. Если с предыдущей группы сит на последующую направляют сходовые продукты, то такой способ называют сортированием сходами, и размеры сит последующей группы возрастают.

Таким образом, существующие схемы сортирования различных продуктов дают возможность, сочетая разные варианты, создавать определенные схемы рассевов для различных этапов технологического процесса сортовых помолов зерна.

Каждая группа сит имеет рациональную высоту. Это обеспечивает большую производительность и пропускную способность рассевов. В каждой секции рассева установлено 16 ситовых рам. Общая площадь ситовой поверхности в рассевах ЗРШ-4М—17 м2 , ЗРШ-6М — 25,5 м2 . Очистка сит осуществляется трехлопастными инерционными щетками (см. рис. VII-3,)или резиновыми очистителями. Отличительная особенность рассевов типа ЗРШ-4М состоит в возможности регулирования кинематических параметров, что позволяет повысить эффективность и производительность сортирования (табл. VII-4).

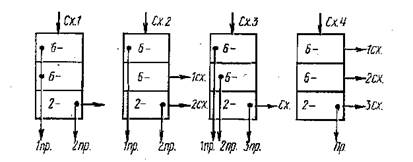

Рассевы РЗ- БРБ и РЗ-БРВ имеют три пипа технологических схем (рис. VII-5). В пределах одного типа технологические схемы различаются числом ситовых рам в каждой группе сит и направлением движения продукта по рамам (последовательным или параллельным).

Рис. VII- 3.Очестители сил:

рассева типа ЗРШ-М; б- рассева РЗ- БРБ и

РЗ- БРВ; в- сепаратора- фракционера А1- БСФ

Рис. VII-5. Технологические схемы рассевов РЗ-БРБ и РЗ-БРВ: а — I типа; б — II типа; в — III типа; n — группа сит

Рис. VII-5. Технологические схемы рассевов РЗ-БРБ и РЗ-БРВ: а — Iтипа; б — IIтипа; в — IIIтипа; n — группа сит

Измельчение зерна и промежуточных продуктов

НАЗНАЧЕНИЕ И СТРУКТУРА ПРОЦЕССА

При производстве муки процесс измельчения зерна и промежуточных продуктов является одним из главных, так как в значительной мере влияет на выход и качество готовой продукции, на эффективность и стабильность работы последующего оборудования для сортирования продуктов размола. Измельчение зерна — одна из наиболее энергоемких операций.

Измельчением называют процесс разрушения твердых тел под действием ударных или ударно-истирающих внешних сил. Различаются два вида измельчения;

-простое измельчение, при котором все составляющие твердое тело части разрушаются равномерно для получения однородной смеси;

-избирательное измельчение, при котором твердые тела, неоднородные по составу, разрушаются для извлечения определенных частиц, входящих в состав данных тел. В этом случае измельчение происходит многократно, с тем чтобы достигнуть более полного извлечения указанных частиц.

В мукомольной промышленности при простых помолах зерна пшеницы и ржи, например в обойную муку, используют метод простого измельчения, при сложных помолах для получения сортовой муки высокого качества — метод избирательного измельчения. Избирательность измельчения связана с необходимостью выделения максимально го количества эндосперма как наиболее ценной части зерновки.

Основные требования, предъявляемые к процессу измельчения при сортовых помолах зерна пшеницы и ржи, сводятся к получению максимального количества промежуточных продуктов в виде крупок и дунстов высокого качества, обогащению полученных промежуточных продуктов, последующему их измельчению в муку и вымолу оболочек от оставшихся частиц эндосперма.

Основной измельчающей машиной в процессе производства муки, определяющей режим работы, производительность и эффективность последующего технологического и транспортного оборудования, служит вальцовый станок. Дополнительные (вспомогательные) операции измельчения осуществляют в результате ударного воздействия в вымольных машинах, энтолейторах, деташерах.

Учитывая избирательность процесса измельчения при сортовых помолах зерна пшеницы и ржи, заключающуюся в стремлении получить максимальный выход наиболее ценной части зерновки — эндосперма, технологическую оценку эффективности процесса измельчения проводят по двум показателям одновременно: количественным и качественным.

На различных этапах производства муки наряду с основным измельчением и сортированием используют вспомогательные операции в машинах ударно-истирающего действия: вымольная машина Al-БВГ (рис. VI-4) , энталейтор РЗ-БЭР, деташер А1-БДГ, виброцентрофугал РЗ-БЦА. Как правило, такие машины устанавливают после основных, они функционально связаны с последующими технологическими операциями.

Энтолейторы применяют для дополнительного измельчения продуктов с относительно малым содержанием оболочечных частиц.

Вымольная машина Al-БВГ и виброцентрофугал РЗ-БЦА сочетают ударно-истирающее воздействие бичей различной интенсивности с процессом просеивания. Ударное воздействие бичей в совокупности с трением между частицами и о ситовую поверхность нарушает связь между оболочками и эндоспермом, способствует измельчению частиц эндосперма. Виброцентрофугал РЗ-БЦА (рис, VI-5) предназначен для высевания муки из трудносыпучих промежуточных продуктов раз мола зерна.

При просеивании через ситовой цилиндр под действием центробежных сил инерции, возникающих от вращения ротора, продукты измельчения разделяются на две фракции: сходовую, содержащую относительно крупные частицы отрубей, и проходовую с большим содержанием эндосперма.

Основными механико-технологическими параметрами бичевых просеивающих машин служат окружная скорость бичевого ротора и размер отверстий сит. Важную роль играют нагрузка, продолжительность обработки продукта и степень использования ситовой поверхности.

Эффективность работы деташера состоит в изменении гранулометрического состава продуктов измельчения и соответственно дополнительном извлечении муки (15... 20%). После обработки в деташерах разрушаются агрегатированные частицы до размеров дунста и муки .

Сортирование продуктов измельчения зерна по крупности нумерация сит

В процессе поэтапного последовательного измельчения зерна образуются частицы, различающиеся по размерам, форме, плотности, фракционным и аэродинамическим свойствам. Сортирование промежуточных продуктов размола зерна по размерам происходит на ситах рассевов. Сита представляют собой плоскую рабочую поверхность с отверстиями определенных форм и размеров.

Сита характеризуются следующими параметрами: расстоянием между осями двух соседних нитей, называемым шагом; шириной отверстия в свету; диаметром нити; коэффициентом живого сечения, который представляет собой отношение площади всех отверстий сита в свету (так называемое живое сечение) ко всей площади сита и показывает степень полезного использования площади сита.

Чем больше значение коэффициента живого сечения, тем большесевкость сита, т, е. интенсивность просеивания продукта через определенную величину площади сита в единицу времени и, следовательно, его производительность.

Металлотканые сита изготавливают из стальной низкоуглеродистой и нержавеющей стальной проволоки (табл. VII-1).

Капроновые сита изготавливают из монокапроновых нитей. Для сохранения конфигурации ячеек сита покрывают полиметилметакриловой эмульсией.

VII-1.металлические сетки для сит мельнечных рассевов (ТУ 14-4-1063-80)

| Номер | Номи- | Коэф- | Справоч | Номер | Номи- | Коэф- | Справоч- | ||||||||

| нальный | фициент | ный но- | нальный | фициент | ный по | ||||||||||

| размер | живого | мер по | размер | живого | мер по | ||||||||||

| отвер- | сече- | швейцар- | отвер- | сече- | швейцар- | ||||||||||

| стий, мм | ния, % | скому | стий, мм | ния, % | скому | ||||||||||

| стандарту | стандарту | ||||||||||||||

| 2,884 | 2,884 | 72,4 | 8 | 0,562 | 0,562 | 62,0 | 38 | ||||||||

| 2,257 | 2,257 | 69,0 | 10 | 0,527 | 0,527 | 60,2 | 40 | ||||||||

| 1,898 | 1,898 | 70,4 | 12 | 0,472 | 0,472 | 61,2 | 45 | ||||||||

| 1,614 | 1,614 | 68,5 | 14 | 0,421 | 0,421 | 60,3 | 50 | ||||||||

| 1,412 | 1,412 | 69,4 | 16 | 0,372 | 0,372 | 56,8 | 55 | ||||||||

| 1,224 | 1,224 | 66,0 | 18 | 0,341 | 0,341 | 56,8 | 60 | ||||||||

| 1,114 | 1,114 | 67,5 | 20 | 0,306 | 0,306 | 53,6 | 65 | ||||||||

| 0,990 | 0,990 | 64,4 | 22 | 0,287 | 0,287 | 54,6 | 70 | ||||||||

| 0,908 | 0,908 | 64,5 | 24 | 0,261 | 0,261 | 52,0 | 75 | ||||||||

| 0,666 | 0,666 | 61,8 | 32 | 0,248 | 0,248 | 53,6 | 80 | ||||||||

| 0,636 | 0,636 | 63,8 | 34 | 0,228 | 0,228 | 51,0 | 85 | ||||||||

| 0,592 | 0.592 | 61,6 | 36 | ||||||||||||

Капроновые и полиамидные сита могут быть крупочными (для сортирования крупок и дунстов) и мучными (для высева муки).

Номер металлотканого сита соответствует размеру стороны отверстия сита. Например, если сторона равна 0,990 мм, то ситовая ткань соответствует № 0,990. Номер капронового и полиамидного сита определяет число отверстий на 1 см. Взаимозаменяемость капроновых и полиамидных сит (по размеру отверстий) приведены в (табл. VII-2).

Рассортированные в рассеве продукты измельчения зерна подразделяют на две группы; не извлекаемые на данной системе, или сходовые, продукты, которые направляются на последующие системы измельчения; и извлекаемые на данной системе, или промежуточные, продукты. Промежуточные продукты условно классифицируются на отдельные фракции.

Основные требования, предъявляемые к процессу сортирования измельченных зерновых продуктов, сводятся к четкости разделения фракций по крупности. Введем следующиепонятия:

исходнаясмесь — смесь измельченных зерновых продуктов, поступающая в рассев для разделения на фракции;

проходовый продукт (проход) — масса частиц, содержащихся в исходной смеси или выделенных из нее, которые по своим размерам (толщина и ширина) меньше размеров отверстий данного сита;

сходовый продукт (сход) — масса частиц, содержащихся в исходной смеси или выделенных из нее, которые по своим размерам (толщина и ширина) больше размеров отверстий данного сита.

Полученные в результате сепарирования фракции по своему составу более однородны, чем исходная смесь. Однородность полученных фракций и характеризует эффективность разделения. Однако в производственных условиях невозможно добиться полного выделения проходового продукта из исходной смеси и достигнуть высокой его однородности.

Для оценки эффективности процесса сортирования измельченных зерновых продуктов в рассевах используют следующие показатели: коэффициент извлечения прохода и коэффициент недосева.

Недосев проходовых продуктов, оставшихся в сходе, отрицательно влияет на эффективность последующих систем, увеличивая нагрузку на измельчающие и сортирующие машины, что повышает оборот продуктов по системам и энергоемкость процесса в целом. Поэтому величина недосева нормируется Правилами. Допускаются следующие величины недосевов: в верх них сходах крупообразующих систем не более 5...10%; в нижних сходах крупообразующих и размольных систем не более 10...15 %; в дунстах должно быть не более 10...20%.

Пользуясь нормами, можно оперативно определять эффективность сортирования в рассевах по величине недосева в тех или иных продуктах просеиванием 100-граммовой навески сходового продукта на сите того же номера, сходом с которого получен данный продукт, или дунста на мучном сите.

Характеристика крупяного сырья

На крупяных заводах перерабатывают различные виды крупяных культур. Крупу и крупяные продукты изготавливают из зерна овса, ячменя, пшеницы, кукурузы, гороха. Ассортимент крупяной продукции достаточно широк — это крупа из целого или дробленого ядра, хлопья и т. д.

Зерно крупяных культур весьма разнообразно по форме, размерам, строению. Оно состоит из двух частей: ядра (эндосперм с зародышем) и пленок. Наружные пленки, которыми покрыто ядро, могут быть либо цветковыми (просо, рис, ячмень, овес), либо плодовыми (гречиха, пшеница, кукуруза), либо семенными (горох). Очень важным свойством зерна является прочность связи наружных пленок и ядра.

Прочность связи оболочек с ядром определяет в значительной мере способы переработки. Содержание наружных пленок у зерна разных культур различно. Прежде всего большое значение имеют содержание пленок, крупность, выровненность, влаж ность зерна и содержание примесей в нем.

Содержание пленок — пленчатость — определяют в зерне, очищенном от примесей. Чем выше пленчатость, тем меньше содержание ядра, тем меньше крупы полу чают из такого зерна. Как правило, пленчатость крупного зерна меньше, чем мелкого. Кроме того, мелкое зерно обычно хуже шелушится.

Влажность зерна оказывает большое влияние на его технологические свойства, на конечную влажность крупы. Высокая, а часто и низкая влажность ухудшает его технологические свойства, при высокой влажности затрудняются очистка от примесей и шелушение зерна, при низкой влажности резко повышается его дробимость в процессе переработки.

Общие принципы очистки зерна от примесей практически такие же, как и при очистке зерна пшеницы и ржи на мукомольных заводах.

Трудноотделимые примеси представляют собой чаще семена сорных и культурных растений. Например, в гречихе трудноотделимыми примесями являются пшеница, овес, ячмень, дикая редька, а также так называемая татарская гречиха — карлык. В зерне риса трудноотделимые примеси — это различного рода просянки (просо крупноплодное, просо сжатое и т. д.), пшеница и другие семена. Характерной примесью служат комочки земли, особенно когда они перемешаны с илом, что снижает их плотность.

АССОРТИМЕНТ И КАЧЕСТВО КРУПЫ

Ассортимент крупяной продукции достаточно разно образен и приведен ниже.

Культура Вид крупы

Просо Пшено шлифованное

Гречиха Ядрица, ядрица быстроразвариваюшаяся, продел

Рис шлифованный, рис дробленый

Овес Овсяная крупа шлифованная, овсяные хлопья, толокно

Ячмень Перловая крупа, ячневая крупа

Пшеница Полтавская, Артек

Горох Горох целый полированный, горох колотый полированный

Кукуруза Крупа шлифованная, крупа для хлопьев, крупа для палочек

Крупу из целого ядра — пшено, ядрицу, рис, овсяную—делят на сорта: пшено и рис — высший, первый, второй и третий; овсяную — высший, первый и второй; ядрицу — первый, второй и третий. Горох целый и колотый делят на два сорта: первый и второй. Самые низкие сорта крупы вырабатывают из зерна пониженного качества.

Качество крупы зависит от содержания в ней добро качественного ядра. Чем больше доброкачественного ядра, тем выше сорт. В крупе каждого сорта ограничивается содержание примесей, их отдельных видов, в целой крупе — дробленой крупы, нешелушеных зерен и т. д. (табл. Х-1).

Кроме целой крупы, выпускают и дробленую крупу рисовую и гречневую (продел). Из ячменя, пшеницы, кукурузы производят дробленую крупу, в том числе так называемую номерную, т. е. разделенную по крупности на фракции — номера.

СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕРАБОТКИ ЗЕРНА В КРУПУ

Процесс переработки зерна в крупу, как и на мукомольных заводах, включает три основных этапа: подготовку зерна к переработке; переработку зерна в крупу икрупяные продукты; затаривание и отпуск готовой продукции.

Подготовка зерна к переработке состоит из двух основных этапов: выделения примесей из зерновой массы и гидротермической обработки зерна. В отличие от подготовки зерна в мукомольном производстве на крупяных заводах отсутствуют обработка поверхности зерна сухим способом и его мойка. Это объясняется тем, что удаление наружных пленок в результате шелушения.

При подготовке к пере работке зерна овса, гречихи, кукурузы, пшеницы и гороха применяют гидротермическую обработку. Она повышает выход .крупы, ее качество, облегчает процессы последующей переработки.

Процесс переработки зерна включает ряд обязательных для всех технологических схем операций: шелушение зерна, сортирование продуктов шелушения, контроль готовой продукции. При переработке большинства крупяных культур используют шлифование и полирование крупы. Кроме того, обязательной операцией является контроль отходов после сортирования продуктов шелушения зерна.

Структурная схема технологического процесса переработки зерна представлена на рисунке Х-1. Левая часть схемы включает операции, свойственные технологическому процессу переработки зерна в крупу из целого ядра, правая — в дробленую номерную крупу.

Рис. Х-1. Структурная схема технологического процесса переработки зерна в крупу.

ВЫДЕЛЕНИЕ ПРИМЕСЕЙ ИЗ ЗЕРНОВОЙ МАССЫ

Выделение крупных, мелких и легких примесей. Основные машины для выделения этих примесей: воздушно-ситовые сепараторы, крупосортировки, рассевы. Разные размеры и форма зерна обусловливают и использование в воздушно-ситовых сепараторах сит с различными отверстиями. Обычно, если зерно удлиненной формы, сита для выделения примесей имеют продолговатые отверстия, если зерно округлой формы, используют сита с круглыми отверстиями. Размеры отверстий сит выбирают в зависимости от размеров зерна.

Для лучшего просеивания зерна и примесей изменяют установочные и кинематические параметры. При очистке трудносыпучего зерна (например, риса, овса) увеличивают угол наклона сит, амплитуду или частоту колебаний. Наоборот, для проса, гороха требуется существенно уменьшить угол наклона сит и также снизить кинематические параметры.

Для выделения примесей из гречихи широко применяют сита с треугольными отверстиями. Имеющая трехгранную форму гречиха проходит через отверстия сит, а равновеликие примеси, имеющие другую форму, напри мер шаровидную или цилиндрическую, через отверстия этих-сит не проходят. Однако более мелкие примеси мо гут пройти через отверстия сит вместе с зерном, поэтому обычно гречиху в процессе очистки делят на две-три фракции на ситах с круглыми отверстиями, после чего зерно каждой фракции очищают от примесей на ситах с треугольными отверстиями соответствующих размеров. Фракционный способ очистки используют и в новых сепараторах для риса.

В воздушно-ситовых сепараторах изменяют скорость воздушного потока применительно к конкретному зерну. Естественно, что если скорость витания семян гороха или кукурузы выше, чем, например, овса, то и скорость воздушного потока в пневмоканалах должна быть более высокой.

Для выделения примесей, особенно мелкого зерна, при меняют также просеивающие машины крупосортировки и крупяные рассевы А1-БРУ. Крупосортировка имеет относительно небольшую просеивающую поверхность (4 м2 ) при больших габаритах, поэтому их устанавливают при сортировании отходов или для небольшого количества продуктов. Крупосортировки состоят из двух наклонных сит и могут иметь две технологические схемы (рис. XI-1).

Наиболее перспективны крупяные рассевы, просеивающая поверхность сит которых в 3,5 раза больше, чем у крупосортировок, при несколько меньших габаритах. Крупяные рассевы выполнены на базе шкафного рассева Al-ЗРШ; имеют 14 ситовых и четыре технологические схемы (рис. XI-2). Такие рассевы применяют не только для очистки, но и для калибрования зерна, т. е. разделения его на фракции по размерам, а также для разделения продуктов шелушения, контроля крупы и т. д.

Рис. ХI– 2. Технологические схемы рассевов А1-БРУ

Рис. ХI-1. Технологические схемы крупосортировки А1 – БКГ

Выделение минеральных примесей. Минеральную примесь из зерна на крупяных заводах выделяют практически в тех же камнеотделительных машинах, что и на мукомольных заводах. Исключение составляют лишь гидравлические камнеотделительные машины, которые на крупяных заводах не применяются, так как мойку зерна не используют. Наиболее эффективны вибропневматичес кие камнеотделительные машины, которые могут выделить примеси из зерна любой культуры, в том числе и комочки земли.

Выделение коротких и длинных примесей. Эти примеси выделяют в триерах. Разные размеры и форма зерна определяют возможность применения тех или иных триеров. Для зерна округлой формы, например, проса, гречихи, используют овсюгоотборочные машины, где выделяют длинные примеси. Причем в этих машинах должны быть разные размеры ячеек; для проса 3,5... 4,0 мм, а для гречихи 6...7 мм. Для зерна, имеющего удлиненную форму, например овса, необходимо применять такие куколеотборочньге машины, размеры ячеек которых 6 мм. Триеры не устанавливают для зерна кукурузы и гороха. Легкие, металломагнитные примеси выделяют в тех же машинах и аппаратах, что и на мукомольных заводах.

ГИДРОТЕРМИЧЕСКАЯ ОБРАБОТКА ЗЕРНА КРУПЯНЫХ КУЛЬТУР

Гидротермическую обработку зерна крупяных культур проводят для разных целей. После такой обработки улучшаются технологические свойства зерна; облегчается от деление оболочек при шелушении, снижается дробимость ядра; улучшаются потребительские свойства крупы, сокращается длительность ее варки, консистенция каши становится более рассыпчатой; повышается стойкость крупы при хранении в результате инактивации ферментов, которые способствуют порче крупы. (рис. XI-3).

Способы гидротермической обработки зерна крупяных культур довольно разнообразны, их выбор зависит от строения зерна, ассортимента продукции, от того, как влияют режимы обработки на изменение внешнего вида крупы, и т. д.

Наиболее распространены способы гидротермической обработки: пропаривание — сушка — охлаждение; увлажнение — отволаживание.

Рис. XI-3. Технологическая схема гидротермической обработки зерна.

1 – сушилка; 2 – охладительная колонка; 3 – пропаривание непрерывного действия; 4 – пропаривание периодического действия; 5 – автоматические весы.

Пропаривание — сушка — охлаждение. Этот способ применяют для гречихи, овса и гороха. Особенность его состоит в высокой температура (свыше 100º С) нагрева зерна при пропаривании ,так как оно происходит обычно при избыточном давлении пара. Пропаривание и увлажняет и прогревает зерно, пластифицирует ядро, которое становится менее хрупким, меньше дробится при шелушении и шлифовании.

Последующая после пропаривания сушка обезвоживает в большей степени наружные пленки, которые, теряя влагу, становятся более хрупкими и легче раскалываются при шелушении.

Охлаждение после сушки дополнительно снижает влажность зерна, холодные оболочки более хрупки.

Увлажнение — отволаживание. Это второй способ гидротермической обработки. Зерно увлажняют либо в специальных аппаратах, либо обрабатывают его в пропаривателях непрерывного действия при низком давлении пара. Затем зерно отволаживают в бункерах в течение нескольких часов. Увлажненное зерно приобретает повышенную пластичность, меньше дробится при шелушении , вследствие увлажнения наружные оболочки частично отслаиваются и легко отделяются.

СХЕМЫ ПОДГОТОВКИ ЗЕРНА К ПЕРЕРАБОТКЕ

Перед подачей зерна в переработку в элеваторах и складах формируют крупные партии из компонентов, близких по технологическим свойствам. Нельзя смешивать компоненты, в которых зерно отличается крупностью, содержанием различных примесей, особенно трудно отделимых, влажностью и т.д. Не следует объединять зерна, подвергавшиеся и не подвергавшиеся сушке, особенно проса, кукурузы, риса. Объединение в одной партии разнокачественного зерна снизит эффективность его очистки от примесей и последующей переработки.

Схема подготовки зерна к переработке может включать такие операции, как очистка зерна от примесей и гидротермическая обработка. При подготовке ячменя и пшеницы может быть предусмотрено и предварительное шелушение зерна. Определяют эффективность шелушения у ячменя по количеству зерен со снятыми цветковыми пленками, у пшеницы — по снижению зольности.

Схема подготовки, которая являлась бы универсальной для всех крупяных культур, не может быть разработана, так как зерно разных культур отличается размерами, формой, наличием разных примесей и т. д. В то же время принципиальная схема подготовки зерна крупяных культур определяет наиболее целесообразную последовательность технологических операций. Для длительной устойчивой работы технологического оборудования на крупяном заводе предусмотрены бункера для неочищенного зерна вместимостью, позволяющей обеспечить работу предприятия в течение 24...36 ч. Количество зерна, направляемого в переработку, учитывают в автоматических весах.

Для очистки зерна от примесей применяют две-три системы сепарирования в воздушно-ситовых сепараторах, просеивающие машины для дополнительного выделения мелких примесей и мелкого зерна, а также в ряде случаев для разделения зерна на фракции. Минеральные примеси выделяют в камнеотделительных машинах. В зависимости от вида перерабатываемого зерна на следующем этапе устанавливают куколеотборочные или овсюгоотборочные машины. Для выделения легких примесей, особенно из зерна пленчатых культур, применяют аспираторы.

Если схема подготовки зерна включает его гидротермическую обработку, осуществляемую по первому способу, т. е. включающую пропаривание, сушку и охлаждение, то ее, как правило, используют на заключительном этапе подготовки, непосредственно перед шелушением зерна.

В зерне, подвергшемся гидротермической обработке, имеется существенное различие во влажности оболочек и ядра. Значительный разрыв во времени между завершением обработки и шелушением зерна приведет к пере распределению влаги в зерне, в результате которого по высится влажность оболочек и снизится влажность ядра, т. е. оболочки станут более пластичными, а ядро — более хрупким. Это ухудшит технологические свойства зерна.

Если гидротермическую обработку проводят повторному способу, включающему увлажнение и отволаживание зерна, то после ее завершения зерно может подвергаться дополнительной очистке, предварительному шелушению и т. д.

Эффективность работы оборудования подготовительного отделения должна обеспечивать показатели качества зерна, представленные ниже.

Обоечные машины Снижение зольности после первого (для пшеницы) пропуска на 0,04...0,06 %, после второго пропуска на 0,03...0,05 % Камнеотделительные машины Содержание минеральной при меси в зерне после камнеотделительной машины не более 0,05.-0,1 %

Сушилки Влажность зерна после сушки, %, не более: гречихи 13,5 овса 10,0, гороха 15,0

Охладительные колонки Температура охлажденного зерна не более чем на 6...8 °С выше температуры воздуха в производственном помещении

Аппарат для увлажнения Влажность зерна после увлажнения, %:

пшеницы 14,5...15

кукурузы 15...16 (при выработке

пятиномерной крупы)

I9...22 (при выработке

крупы для хлопьев и палочек)

Магнитные сепараторы Содержание металломагнитных

примесей в продукции перед выбоем

должно быть не выше 3 мг на 1 кг крупы

В результате очистки зерна от примесей их содержа ние не должно превышать следующих показателей (табл. XI-3).

Содержание сорной примеси в просе дано без учета испорченных зерен; влажность овса, направляемого на шелушение в поставах, до 10 %; на шелушение в обоечных машинах до 14 %; влажность кукурузы при выработке пятиномерной крупы до 16 %; при выработке крупы для хлопьев и палочек до 22 %.

ШЕЛУШЕНИЕ ЗЕРНА

Шелушение зерна представляет собой операцию отделения наружных пленок от зерна. Существует ряд способов шелушения, которые зависят от строения зерна, прочности связей оболочек и ядра, прочности ядра, а также ассортимента вырабатываемой продукции, т. е. получают ли крупу из целого ядра или дробленого. При шелушении стремятся получить как можно больше шелушеных зерен при малой дробимости ядра.

Существуют три способа воздействия рабочих органов на зерно, в результате которого происходит разрушение и удаление оболочек.

Первый способ воздействия заключается в сжатии зерна и сдвиге расколотых оболочек.

Второй способ шелушения заключается в отделении пленок посредством однократного или многократных уда ров зерновок о твердую поверхность. Третий способ шелушения — постепенное истирание (соскабливание) оболочек в результате трения зерна о движущиеся

шероховатые поверхности. (рис. XII-1)

СОРТИРОВАНИЕ ПРОДУКТОВ ШЕЛУШЕНИЯ

В результате шелушения зерна получают смесь раз личных продуктов, которые условно можно разделить на пять фракций.

Основная фракция — это шелушеное зерно, или ядро. Некоторые зерна остаются, как правило, нешелушеными и образуют вторую фракцию. При шелушении отделяются наружные пленки, которые являются третьей фракцией—лузгой. При шелушении часть ядра дробится, дробленое ядро — это четвертая фракция. Часть ядра и пленок дробится до более мелких частиц, которые представляют собой мучку — пятую фракцию (рис. ХН-9).

Рис. XII- 9. Схема сортирования продуктов шелушения: Шелушельная машина; 2 - просеивающая машина; 3 - аспиратор; 4 - крупоотделительная машина

КРУПООТДЕЛЕНИЕ

Крупоотделением называется операция разделения смеси шелушеных и нешелушеных зерен. Ее применяют в технологических схемах не для всех крупяных культур, а только для тех, у зерна которых пленки не плотно соединены с ядром. При шелушении такого зерна получают фракции шелушеных и нешелушеных зерен.

ШЛИФОВАНИЕ И ПОЛИРОВАНИЕ КРУПЫ

Как правило, шелушеное зерно (ядро), за исключением гречневого ядра, не является готовой крупой. Ядро становится крупой после его шлифования и полирования, т. е. удаления оставшихся плодовых, семенных оболочек, частично алейронового слоя и зародыша.

Шлифование. Оно улучшает внешний вид крупы, например, темный рис после шлифования становится белым. В результате удаления наружных слоев и зародыша, содержащего много жира, повышается стойкость крупы при хранении. Шлифованная крупа быстрее варится, увеличивается ее привар.

Полирование крупы. Кроме шлифования, крупу также и полируют. Полирование улучшает в основном внешний вид крупы. При полировании с поверхности ядра удаляется мучка, оставшаяся после шлифования, заглаживаются царапины, крупа становится более светлой и яркой.

КОНТРОЛЬ КРУПЫ, ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ

Контроль крупы, побочных продуктов и отходов — это определенная технологическая операция. При контроле крупы из нее дополнительно извлекают примеси, дробленое ядро, нешелушеные зерна. При контроле побочных продуктов (мучки, лузги) из них выделяют доброкачественное ядро, которое может быть использовано для выработки крупы, а также разделяют побочные продукты наиболее ценные (мучка) и менее ценные (лузга).

Производство кукурузной крупы

Из кукурузы вырабатывают три вида крупяных продуктов: шлифованную кукурузную крупу, крупную крупу для хлопьев и мелкую крупу для палочек. Кукурузную шлифованную крупу делят на пять номеров

Крупа для хлопьев характеризуется проходом сита с отверстиями 0 7,0 мм и сходом сита с отверстиями 0 5,0 мм. Крупа для палочек представляет собой проход металлотканого сита № 1,2 и сход № 067. Выровненность крупы должна быть не менее 80 %.

В мелкой крупе и крупе шлифованной № 4 и 5 ограничивается зольность (не более 0,95 %), в шлифованной и крупной крупе — содержание свободного зародыша (соответственно 3,0 и 2,0 %).

Для производства шлифованной и крупной крупы применяют в основ ном кремнистую и полу зубовидную кукурузу, мелкой крупы — зубовидную и полузубоводную.

Зерно кукурузы отличается наличием крупного зародыша (8...14% от массы зерна), который содержит большое количество жира и белка. Другая особенность зерна кукурузы заключается в способности эндосперма растрескиваться при сушке с применением сушильного агента, имеющего высокую температуру.

Подготовка зерна к переработке. Схема очистки зерна от примесей довольно проста, включает две системы се парирования в воздушно-ситовых сепараторах и камнеотделительную машину (рис. XII1-17). Зерно подвергают гидротермической обработке, которая способствует лучшему отделению плодовых оболочек и особенно зародыша.

Рис. ХIII-17. Схема подготоавки кукурузы к переработке: 1- бункер для неочищенного зерна; 2- автоматические часы; 3- воздушно-ситовой сепаратор; 4- камнеотделительная машина; 5- увлажнитель машины; 6- бункер для отволаживания

Технология переработки зерна в крупу предусматривает обязательное отделение зародыша, так как в зародыше содержится много жира, он быстро портится, что снижает стойкость крупы при хранении.

Кроме того, сам по себе зародышевый продукт является ценным сырьем для получения кукурузного масла, обладающего высокой пищевой ценностью.

При гидротермической обработке происходит более полное отделение оболочек, влажный зародыш более пластичен и меньше дробится.

Гидротермическая обработка проводится путем увлажнения зерна теплой водой температурой 40 °С до влажности 15... 16 % при производстве шлифованной крупы и до влажности 19...22 % при производстве крупной и мелкой крупы с последующим отволаживанием в течение 2...3 ч.

Переработка зерна в крупу. Независимо от ассортимента вырабатываемой продукции первой стадией пере работки является отделение зародыша. Схема отделения зародыша включает измельчение зерна, подсушивание продуктов размола (если влажность их выше 16%), сортирование в просеивающих машинах по крупности на ряд фракций с последующим сепарированием каждой фракции в аспирационной колонке.

Частицы оболочек и зародыша отличаются от частиц эндосперма меньшей плотностью и иными аэродинамическими свойствами. Частицы оболочек и зародыша, которые существенно отличаются от частиц эндосперма, выделяют в аспираторах; частицы, имеющие более близкие физические свойства, разделяют в пневмостолах. Выделенный в пневмостолах зародыш требуется подсушить до влажности не более 10 %, так как более влажный продукт очень быстро портится.

Зерно измельчают в специальных дробилках, например в дежерминаторах.

В дежерминаторе лучше измельчать сильно увлажненное зерно, так как при этом более полно отделяются оболочки и зародыш.

При производстве крупы для хлопьев дробление должно быть крупным. При производстве шлифованной крупы и крупы для палочек могут быть применены и другие дробилки. При отсутствии дробилок можно из мельчать зерно в вальцовых станках, вальцы которых имеют взаимно перпендикулярную нарезку.

После выделения зародыша частицы эндосперма перерабатывают в разные продукты: шлифованную крупу, крупу для хлопьев и палочек, крупу для палочек.

Характеристика крупяного сырья

На крупяных заводах перерабатывают различные виды крупяных культур. Крупу и крупяные продукты изготавливают из зерна овса, ячменя, пшеницы, кукурузы, гороха. Ассортимент крупяной продукции достаточно широк — это крупа из целого или дробленого ядра, хлопья и т. д.

Зерно крупяных культур весьма разнообразно по форме, размерам, строению. Оно состоит из двух частей: ядра (эндосперм с зародышем) и пленок. Наружные пленки, которыми покрыто ядро, могут быть либо цветковыми (просо, рис, ячмень, овес), либо плодовыми (гречиха, пшеница, кукуруза), либо семенными (горох). Очень важным свойством зерна является прочность связи наружных пленок и ядра.

Прочность связи оболочек с ядром определяет в значительной мере способы переработки. Содержание наружных пленок у зерна разных культур различно. Прежде всего, большое значение имеют содержание пленок, крупность, выровненность, влажность зерна и содержание примесей в нем.

Содержание пленок — пленчатость — определяют в зерне, очищенном от примесей. Чем выше пленчатость, тем меньше содержание ядра, тем меньше крупы полу чают из такого зерна. Как правило, пленчатость крупного зерна меньше, чем мелкого. Кроме того, мелкое зерно обычно хуже шелушится.

Влажность зерна оказывает большое влияние на его технологические свойства, на конечную влажность крупы. Высокая, а часто и низкая влажность ухудшает его технологические свойства, при высокой влажности затрудняются очистка от примесей и шелушение зерна, при низкой влажности резко повышается его дробимость в процессе переработки.

Общие принципы очистки зерна от примесей практически такие же, как и при очистке зерна пшеницы и ржи на мукомольных заводах.

Трудноотделимые примеси представляют собой чаще семена сорных и культурных растений. Например, в гречихе трудноотделимыми примесями являются пшеница, овес, ячмень, дикая редька, а также так называемая татарская гречиха — карлык. В зерне риса трудноотделимые примеси — это различного рода просянки (просо крупноплодное, просо сжатое и т. д.), пшеница и другие семена. Характерной примесью служат комочки земли, особенно когда они перемешаны с илом, что снижает их плотность.

АССОРТИМЕНТ И КАЧЕСТВО КРУПЫ

Ассортимент крупяной продукции достаточно разно образен и приведен ниже.

Культура Вид крупы

Просо Пшено шлифованное

Гречиха Ядрица, ядрица быстроразвариваюшаяся, продел

Рис Рис шлифованный, рис дробленый

Овес Овсяная крупа шлифованная, овсяные хлопья, толокно

Ячмень Перловая крупа, ячневая крупа

Пшеница Полтавская, Артек

Горох Горох целый полированный, горох колотый полированный

Кукуруза Крупа шлифованная, крупа для хлопьев, крупа для палочек

Крупу из целого ядра — пшено, ядрицу, рис, овсяную—делят на сорта: пшено и рис — высший, первый, второй и третий; овсяную — высший, первый и второй; ядрицу — первый, второй и третий. Горох целый и колотый делят на два сорта: первый и второй. Самые низкие сорта крупы вырабатывают из зерна пониженного качества.

Качество крупы зависит от содержания в ней добро качественного ядра. Чем больше доброкачественного ядра, тем выше сорт. В крупе каждого сорта ограничивается содержание примесей, их отдельных видов, в целой крупе — дробленой крупы, нешелушеных зерен и т. д. (табл. Х-1).

Кроме целой крупы, выпускают и дробленую крупу рисовую и гречневую (продел). Из ячменя, пшеницы, кукурузы производят дробленую крупу, в том числе так называемую номерную, т. е. разделенную по крупности на фракции — номера.

СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕРАБОТКИ ЗЕРНА В КРУПУ

Процесс переработки зерна в крупу, как и на мукомольных заводах, включает три основных этапа: подготовку зерна к переработке; переработку зерна в крупу икрупяные продукты; затаривание и отпуск готовой продукции.

Подготовка зерна к переработке состоит из двух основных этапов: выделения примесей из зерновой массы и гидротермической обработки зерна. В отличие от подготовки зерна в мукомольном производстве на крупяных заводах отсутствуют обработка поверхности зерна сухим способом и его мойка. Это объясняется тем, что удаление наружных пленок в результате шелушения.

При подготовке к пере работке зерна овса, гречихи, кукурузы, пшеницы и гороха применяют гидротермическую обработку. Она повышает выход .крупы, ее качество, облегчает процессы последующей переработки.

Процесс переработки зерна включает ряд обязательных для всех технологических схем операций: шелушение зерна, сортирование продуктов шелушения, контроль готовой продукции. При переработке большинства крупяных культур используют шлифование и полирование крупы. Кроме того, обязательной операцией является контроль отходов после сортирования продуктов шелушения зерна.

Структурная схема технологического процесса переработки зерна представлена на рисунке Х-1. Левая часть схемы включает операции, свойственные технологическому процессу переработки зерна в крупу из целого ядра, правая — в дробленую номерную крупу.

Рис. Х-1. Структурная схема технологического процесса переработки зерна в крупу.

ВЫДЕЛЕНИЕ ПРИМЕСЕЙ ИЗ ЗЕРНОВОЙ МАССЫ

Выделение крупных, мелких и легких примесей. Основные машины для выделения этих примесей: воздушно-ситовые сепараторы, крупосортировки, рассевы. Разные размеры и форма зерна обусловливают и использование в воздушно-ситовых сепараторах сит с различными отверстиями. Обычно, если зерно удлиненной формы, сита для выделения примесей имеют продолговатые отверстия, если зерно округлой формы, используют сита с круглыми отверстиями. Размеры отверстий сит выбирают в зависимости от размеров зерна.

Для лучшего просеивания зерна и примесей изменяют установочные и кинематические параметры. При очистке трудносыпучего зерна (например, риса, овса) увеличивают угол наклона сит, амплитуду или частоту колебаний. Наоборот, для проса, гороха требуется существенно уменьшить угол наклона сит и также снизить кинематические параметры.

Для выделения примесей из гречихи широко применяют сита с треугольными отверстиями. Имеющая трехгранную форму гречиха проходит через отверстия сит, а равновеликие примеси, имеющие другую форму, напри мер шаровидную или цилиндрическую, через отверстия этих-сит не проходят. Однако более мелкие примеси мо гут пройти через отверстия сит вместе с зерном, поэтому обычно гречиху в процессе очистки делят на две-три фракции на ситах с круглыми отверстиями, после чего зерно каждой фракции очищают от примесей на ситах с треугольными отверстиями соответствующих размеров. Фракционный способ очистки используют и в новых сепараторах для риса.

В воздушно-ситовых сепараторах изменяют скорость воздушного потока применительно к конкретно музерну. Естественно, что если скорость витания семян гороха или кукурузы выше, чем, например, овса, то и скорость воздушного потока в пневмоканалах должна быть более высокой.

Для выделения примесей, особенно мелкого зерна, при меняют также просеивающие машины крупосортировки и крупяные рассевы А1-БРУ. Крупосортировка имеет относительно небольшую просеивающую поверхность (4 м2 ) при больших габаритах, поэтому их устанавливают при сортировании отходов или для небольшого количества продуктов. Крупосортировки состоят из двух наклонных сит и могут иметь две технологические схемы (рис. XI-1).

Наиболее перспективны крупяные рассевы, просеивающая поверхность сит которых в 3,5 раза больше, чем у крупосортировок, при несколько меньших габаритах. Крупяные рассевы выполнены на базе шкафного рассева Al-ЗРШ; имеют 14 ситовых и четыре технологические схемы (рис. XI-2). Такие рассевы применяют не только для очистки, но и для калибрования зерна, т. е. разделения его на фракции по размерам, а также для разделения продуктов шелушения, контроля крупы и т. д.

Рис. ХI– 2. Технологические схемы рассевов А1-БРУ

Рис. ХI-1. Технологические схемы крупосортировки А1 – БКГ

Выделение минеральных примесей. Минеральную примесь из зерна на крупяных заводах выделяют практически в тех же камнеотделительных машинах, что и на мукомольных заводах. Исключение составляют лишь гидравлические камнеотделительные машины, которые на крупяных заводах не применяются, так как мойку зерна не используют. Наиболее эффективны вибропневматические камнеотделительные машины, которые могут выделить примеси из зерна любой культуры, в том числе и комочки земли.

Выделение коротких и длинных примесей. Эти примеси выделяют в триерах. Разные размеры и форма зерна определяют возможность применения тех или иных триеров. Для зерна округлой формы, например проса, гречихи, используют овсюгоотборочные машины, где выделяют длинные примеси. Причем в этих машинах должны быть разные размеры ячеек; для проса 3,5... 4,0 мм, а для гречихи 6...7 мм. Для зерна, имеющего удлиненную форму, например овса, необходимо применять такие куколеотборочньге машины, размеры ячеек которых 6 мм. Триеры не устанавливают для зерна кукурузы и гороха. Легкие, металломагнитные примеси выделяют в тех же машинах и аппаратах, что и на мукомольных заводах.

ГИДРОТЕРМИЧЕСКАЯ ОБРАБОТКА ЗЕРНА КРУПЯНЫХ КУЛЬТУР

Гидротермическую обработку зерна крупяных культур проводят для разных целей. После такой обработки улучшаются технологические свойства зерна; облегчается от деление оболочек при шелушении, снижается дробимость ядра; улучшаются потребительские свойства крупы, сокращается длительность ее варки, консистенция каши становится более рассыпчатой; повышается стойкость крупы при хранении в результате инактивации ферментов, которые способствуют порче крупы. (рис. XI-3).

Способы гидротермической обработки зерна крупяных культур довольно разнообразны, их выбор зависит от строения зерна, ассортимента продукции, от того, как влияют режимы обработки на изменение внешнего вида крупы, и т. д. Наиболее распространены способы гидротермической обработки: пропаривание — сушка — охлаждение; увлажнение — отволаживание.

Рис. XI-3. Технологическая схема гидротермической обработки зерна.

1 – сушилка; 2 – охладительная колонка; 3 – пропаривание непрерывного действия; 4 – пропаривание периодического действия; 5 – автоматические весы.

СХЕМЫ ПОДГОТОВКИ ЗЕРНА К ПЕРЕРАБОТКЕ

Перед подачей зерна в переработку в элеваторах и складах формируют крупные партии из компонентов, близких по технологическим свойствам. Нельзя смешивать компоненты, в которых зерно отличается крупностью, содержанием различных примесей, особенно трудноотделимых, влажностью и т.д. Не следует объединять зерна, подвергавшиеся и не подвергавшиеся сушке, особенно проса, кукурузы, риса. Объединение в одной партии разнокачественного зерна снизит эффективность его очистки от примесей и последующей переработки.

Схема подготовки зерна к переработке может включать такие операции, как очистка зерна от примесей и гидротермическая обработка. При подготовке ячменя и пшеницы может быть предусмотрено и предварительное шелушение зерна. Определяют эффективность шелушения у ячменя по количеству зерен со снятыми цветковыми пленками, у пшеницы — по снижению зольности.

Схема подготовки, которая являлась бы универсальной для всех крупяных культур, не может быть разработана, так как зерно разных культур отличается размерами, формой, наличием разных примесей и т. д. В то же время принципиальная схема подготовки зерна крупяных культур определяет наиболее целесообразную последовательность технологических операций. Для длительной устойчивой работы технологического оборудования на крупяном заводе предусмотрены бункера для неочищенного зерна вместимостью, позволяющей обеспечить работу предприятия в течение 24...36 ч. Количество зерна, направляемого в переработку, учитывают в автоматических весах.

Для очистки зерна от примесей применяют две-три системы сепарирования в воздушно-ситовых сепараторах, просеивающие машины для дополнительного выделения мелких примесей и мелкого зерна, а также в ряде случаев для разделения зерна на фракции. Минеральные примеси выделяют в камнеотделительных машинах. В зависимости от вида перерабатываемого зерна на следующем этапе устанавливают куколеотборочные или овсюгоотборочные машины. Для выделения легких примесей, особенно из зерна пленчатых культур, применяют аспираторы.

Если схема подготовки зерна включает его гидротермическую обработку, осуществляемую по первому способу, т. е. включающую пропаривание, сушку и охлаждение, то ее, как правило, используют на заключительном этапе подготовки, непосредственно перед шелушением зерна.

В зерне, подвергшемся гидротермической обработке, имеется существенное различие во влажности оболочек и ядра. Значительный разрыв во времени между завершением обработки и шелушением зерна приведет к пере распределению влаги в зерне, в результате которого по высится влажность оболочек и снизится влажность ядра, т. е. оболочки станут более пластичными, а ядро — более хрупким. Это ухудшит технологические свойства зерна.

Если гидротермическую обработку проводят по второму способу, включающему увлажнение и отволаживание зерна, то после ее завершения зерно может подвергаться дополнительной очистке, предварительному шелушению и т. д.

Эффективность работы оборудования подготовительного отделения должна обеспечивать показатели качества зерна, представленные ниже.

Оборудование Эффективность работы

Сепараторы, аспираторы с

замкнутым циклом воз духа Полное отделение крупных примесей (после всех последовательных Отделение мелких и легких-примесей не менее 95 % пропусков)

Триеры Отделение куколя и коротких примесей не менее 90 %

Отделение овсюга, овса, ячменя, не менее 80 %

Обоечные машины Снижение зольности после первого

(для пшеницы) пропуска на 0,04...0,06 %, после второго пропуска на 0,03...0,05 %

Камнеотделительные машины Содержание минеральной при меси в зерне после камнеотделительной машины не более 0,05.-0,1 %

Сушилки Влажность зерна после сушки, %, не более:

гречихи 13,5

овса 10,0

гороха 15,0

Охладительные колонки Температура охлажденного зерна

не более чем на 6...8 °С

выше температуры воздуха в

производственном помещении

Аппарат для увлажнения Влажность зерна после увлажнения, %:

пшеницы 14,5...15

кукурузы 15...16 (при выработке

пятиномерной крупы)

I9...22 (при выработке

крупы для хлопьев и палочек)

Магнитные сепараторы Содержание металломагнитных

примесей в продукции перед выбоем

должно быть не выше 3 мг на 1 кг крупы

В результате очистки зерна от примесей их содержание не должно превышать следующих показателей (табл. XI-3).

Содержание сорной примеси в просе дано без учета испорченных зерен; влажность овса, направляемого на шелушение в поставах, до 10 %; на шелушение в обоечных машинах до 14 %; влажность кукурузы при выработке пятиномерной крупы до 16 %; при выработке крупы для хлопьев и палочек до 22 %.

Список литературы

1.Бутковский В.А., Мельников Е.М. «Технология мукомольного, крупяного и комбикормового производства» (с основами экологии).-М.: Агропромиздат,1989.- 464 с.: ил.- (Учебники и учеб. пособия для студентов высш. учеб. заведений).

2.Мерко И.Т. «Технология мукомольного и крупяного производства» - М.: Агропромиздат, 1985.- 288 с.: ил- (Учебник и учеб. пособия для студентов высш. учеб. заведений).

Похожие рефераты:

Товароведная характеристика и экспертиза качества крупы

Товароведение и экспертиза крупы

Совершенствования технологических процессов переработки зерна в муку и крупу

Зерно и продукты его переработки

Разработка и совершенствование технологии переработки овса в крупу

Экспертиза качества ядрицы, выработанной различными производителями

Организация производства зерна

Переработка зерна в крупу и муку

Производство крупы. Качество комбикормов

Зерно: классификация, характеристика, требования к качеству, условия хранения

Тритикале - первая зерновая культура

Формирование показателей качества яровой пшеницы в условиях Чулымо-Енисейской котловины