| Скачать .docx | Скачать .pdf |

Курсовая работа: Применение новых технологий при проведении ремонтно-изоляционных работ

Содержание

Введение

1 Геологическая часть

1.1 Физико-химические свойства нефти, газа и воды, насыщающих продуктивные пласты

1.2 Динамика основных показателей скважин

2 Расчетно-техническая часть

2.1 Причины поступления посторонних вод в скважину

2.2 Гидроизоляционный состав для ограничения водопритока и повышения дебита добывающих скважин

2.3 Применение жидкого стекла с повышенным модулем при ограничении притока вод в скважину

2.4 Применение новых технологий при проведении ремонтно-изоляционных работ

2.5 Расчет цементирования скважин

2.6 Расчет колонны заливочных труб

2.7 Расчет цементирования скважин под давлением

2.8 Цементирование тампонажными смесями

3 Промышленная безопасность при проведении РИР

Литература

Введение

Среди мероприятий направленных на увеличение добычи нефти и газового конденсата, немаловажная роль отводится ремонтно-изоляционным работам (РИР) в скважинах.

Объемы проводимых РИР постоянно увеличиваются, что обусловлено особенностями разработки нефтяных месторождений в нашей стране.

Основной метод разработки нефтяных пластов — это заводнение. Применение его предопределяет закономерное и неизбежное обводнение пластов по мере их выработки.

Большинство нефтяных месторождений многоплановые. При этом

пласты различаются между собой по коллекторским свойствам и при

совместной их разработке - по времени их выработки и обводнения,

что обусловливает необходимость разновременного отключения уже выработанных пластов.

Большинство нефтяных месторождений разрабатывают при трехрядном размещении добывающих скважин, площадном, очаговом завод

нении, повышении давления нагнетания, форсировании отборов жидкости.

Разработка многих нефтяных месторождений вступила или вступает на позднюю стадию, характеризующуюся массовым обводнением пластов и скважин.

В указанных условиях, с одной стороны, повышается степень неравномерности в выработке и обводнении пластов и с другой быстрее проявляются все недостатки и изъяны в конструкции скважин.

Большинство РИР связано с ликвидацией путей поступления воды в скважины: «чужой» - аварийно-восстановительные, «своей» - технологические. Поэтому иногда решение проблемы РИР подменяется ограничением объема добываемой вместе с нефтью воды. Чаще всего решается задача поиска реагентов для селективного закупоривания обводненных интервалов пласта.

Именно этим и обусловлено существование таких понятий, как «выбор скважин для проведения изоляционных работ» и «выбор скважин для применения метода изоляции», Поэтому под методом изоляции очень часто подразумевается изоляционный материал, разобщающее устройство и т.д. Для испытания и применения методов, реагентов и т.д., естественно подбирают объекты (скважины), в максимальной степени приближающиеся к построенной модели.

Разработка нефтяных залежей в условиях вытеснения нефти водой сопровождается отбором значительных объемов попутной воды. Для достижения запланированных уровней отбора запасов эксплуатация залежей продолжается до обводненности продукции 98% и более, В этих условиях целесообразность проведения РИР с целью ограничения притока воды в ряде случаев не может быть обоснована.

Затронутый вопрос не является новым. В настоящее время значительно пополнился и обогатился опыт разработки нефтяных пластов с применением заводнения и опыт проведения ремонтно-изоляционных работ в скважинах. Это позволяет более четко сформулировать основные положения проблемы РИР и более строго подойти к решению отдельных ее задач.

Проблема РИР включает большой перечень задач, связанных с планированием и финансированием, организацией и технологией, техникой, исследованием и т,д.

Особое место в проблеме занимают задачи плакирования РИР, обоснования условий и технологии проведения РИР, оценки их эффективности,

В настоящей монографии приведено обобщение результатов исследований по проблеме РИР, выполненных в БашНИПИнефти, При этом, прежде всего, внимание уделялось решению перечисленных задач. Такие исследования - общие для многих месторождений.

Именно этим и обусловлено существование таких понятий, при решении проблемы РИР во многих нефтяных районах нашей страны.

Изложенные в предлагаемой работе исследования выполнены в БашНИПИнефти под руководством и при непосредственном участии авторов и совместно с В,А. Стрижневым Е.И. Рубшювым, Э.М. Тимашевым и Р.З. Сайфутдиновой, Б.Я. Зарецким, Г.И. Третьяковой и К.Н. Соломеш.

В проведении лабораторных исследований по изысканию и разработке рецептуры изоляционных материалов принимал участие коллектив сектора капитального и текущего ремонта скважин БашНИПИнефти: Л.В. Торбеева, Н.С. Зеленчук, А.Б. Логинов, А.А. Галиева.

Исследования по изучению условий проведения ремонтно изоляционных работ в скважинах, разработке и совершенствованию методов и технологии ремонтных работ и внедрение их в скважинах месторождений Башкирии проводили при активном участии инженерно-технических работников НГДУ Южарланнефть: В.С. Асмоловского, Ф.Я. Исламова, М.И. Шулындина, Р.К. Шарафутдинова, Ф,И, Мухаметшина, К.Х Хайнуллина, И,Ф. Мазитова, А.В Годованкого, И.А. Корепанова, А.Д. Габдрахманова; НГДУ Туймазанефть: В.А. Кобелевой, П.И. Лоторева, Н.Ф. Разгоняева, Н.А. Хайдаровой, В.А. Сургучева, В.И. Ионова, З.С. Газиэова, Ф.М. Якупова, Р.Я. Ахтямовой.

Тема курсового проекта – применение новых технологий при проведении ремонтно-изоляционных работ.

1 Геологическая часть

1.1 Физико-химические свойства нефти, газа и воды, насыщающих продуктивные пласты

Характеристика нефти.

Нефти Арланского месторождении изучены по пробам, отобранным как в поверхностных так и глубинных условиях.

Характеристики нефти в поверхностных условиях изучались в лабораториях ЦНИПРов НГДУ «Башнефть», и лаборатории геохимии БашНИПИнефть. Результаты исследований отражены в таблице 1.

Таблица 1 - Свойства нефти в поверхностных условиях

| Показатель | Пласты | |||

| СIII | С IV | CVI | Совместно несколько пластов | |

| Удельный вес нефти, т / м 3 | 0,893 | 0,898 | 0,893 | 0,897 |

| Кинематическая вязкость, см 3 /с | 41,5 | 49,7 | 43,6 | 53,3 |

| Асфальтены | - | 7,4 | 6,8 | 6,9 |

| Смолы селикогелевые | 14,9 | 18,2 | 24,7 | 17,6 |

| Сера | 2,32 | 2,78 | 2,69 | 2,76 |

| Парафины | 1,87 | 3,2 | 1,77 | 2,13 |

| Температура плавления парафина, 0 С | 55 | 54 | 54 | 54 |

| Температура начала кипения нефти, 0 С | 75 | 74 | 69 | 75 |

| Содержание светлых фракций (% весовых) при температуре 200 0 С | 18 | 18 | 22 | 19 |

Глубинных проб нефти отобрано всего 62, из них 46 проб – из скважин, в которых продуктивный пласт перфорирован раздельно. Наиболее полно изучен продуктивный пласт С IV.

Плотность нефти по глубинным пробам и по разгазированным пробам из отложений терригенной толщи нижнего карбона изменяется от 0,889 до 0,896 г/см 3, составляя в среднем 0,890 г/см 3. Свойства нефти в пластовых условиях приведены в таблице 2.

Вязкость по терригенной толщи при среднем давлении насыщения 5,9 мПа*с равна 24,1 мПа*с, газонасыщенность в среднем равна 14,0 м3 /т.

Таблица 2 - Свойства нефти в пластовых условиях

| Показатель | Пласты | |||

| СIII | С IV | C VI | Совместно несколько пластов | |

| Давление насыщения, МПа | 5,7 | 6,6 | 5,9 | 5,2 |

| Коэф-т объемной упругости * 10 –4 МПа-1 | 6,6 | 6,4 | 6,6 | 6,0 |

Температурный коэффициент объемного расширения * 10 –4 / 0 С |

7,3 | 7,43 | 7,23 | 7,33 |

| Плотность нефти, т/м 3 при | ||||

| Р пл, МПа | 0,889 | 0,880 | 0,880 | 0,885 |

| Р нас, МПа | 0,883 | 0,874 | 0,874 | 0,877 |

| Р атм, МПа | 0,894 | 0,892 | 0,889 | 0,893 |

| Вязкость нефти, МПа * с, при | ||||

| Р пл, МПа | 33,9 | 25,8 | 28,0 | 25,6 |

| Р нас, МПа | 28,6 | 21,3 | 24,1 | 19,6 |

| Р атм, МПа | 44,4 | 35,4 | 44,1 | 38,4 |

| Усадка нефти от Р пл | 3,2 | 3,77 | 2,52 | 3,44 |

| Объемный коэффициент | 1,030 | 1,041 | 1,026 | 1,036 |

| Газовый фактор, м3 / т | 19,8 | 13,2 | 11,9 | 8,3 |

В поверхностных условиях изучены 142 пробы нефти; 121 проба отобрана из отложений терригенной толщи и 21 проба из карбонатных отложений. Нефти исследованы как раздельно по каждому продуктивному пласту, так и в целом по разрезу, так как продуктивные пласты работают в основном совместно. Нефти по пробам терригенной толщи тяжелые, средняя плотность по терригенной толщи составляет 0,899 г/см3 , вязкие (терригенная толща – 62мм2 /с). Массовая доля смол составляет для ТТНК – 20,7%, асфальтенов - 7,5%. Нефти парафиновые – 2,4 % и высокосернистые - 2,7% . Нефти терригенной толщи изучались на содержание редких металлов – среднее содержание ванадия равно 150г/т и никеля – 50 г/т.

Характеристика попутного газа.

Состав попутного газа изучен по пробам пластовой нефти, отобранным из отложений нижнего карбона, из которых выделен растворенный в ней газ.

Попутные газы Арланского месторождения жирные, в своем составе содержат бензиновые фракции. Содержание азота составляет 35%. Состав попутного газа отражен в таблице 3.

В углеводородной части преобладающими являются метан и пропан. Содержание этана почти в 2 раза ниже, чем содержание бутанов, содержание бутанов, содержание которых приблизительно равно половине содержания метана. В целом содержание углеводородной части составляет 64%. Сероводорода в попутном нефтяном газе не обнаружено.

Плотность газа по пробам из отложений терригенной толщи изменяется от 1,036 до 1,224 г/см3 . Газонасыщенность по всем пробам терригенной толщи нижнего карбона изменяется от 3,6 до 19,84 м3 /т и составляет в среднем – 14,0 м3 /т.

В компонентных составах газов разгазированной и пластовой нефти выделены углеводородные соединения от метана до гексана. Доля метана по объему равна 19,13%, пропана- 20,86%, содержание азота – 35,24% по объему. Сероводород обнаружен лишь в двух скважинах в небольших количествах. Содержание углекислого газа составляет в среднем 1,02%. Гелий исследован по пяти пробам, в двух случаях он не обнаружен, в трех – среднее значение равно 0,022%, т.е. содержание гелия некондиционное.

Характеристика пластовых вод.

Водоносными в терригенной толще нижнего карбона являются песчаные и песчано-алевролитовые пласты, залегающие среди аргиллитов и глинистых сланцев. Пробы пластовой воды отбирались из разведочных, а в процессе разработки – из эксплуатационных скважин.

Пластовые воды терригенной толщи нижнего карбона представляют собой минерализованные растворы, содержащие в основном хлориды кальция, магния и натрия. По классификации Сулина В.А. они относятся к хлоркальциевому типу. Во многих пробах пластовой воды присутствуют редкие компоненты – йод, бром, двуокись бора, аммиак, окислы железа. Плотность вод в среднем равна 1,17 – 1,18 г/см3 , общая минерализация изменяется в пределах 592 до 998 мг/экв на 100г.

Таблица 3 – Компонентный состав нефтяного газа

| Наименование | Значение | |

| % мольн.. | % массов. | |

| Сероводород | - | - |

| Углекислый газ | 1,02 | 1,27 |

| Азот | 35,24 | 27,87 |

| Гелий | 0,022 | - |

| Метан | 19,13 | 8,67 |

| Этан | 6,78 | 5,74 |

| Пропан | 20,86 | 25,91 |

| Изобутан | 3,72 | 6,09 |

| Н-бутан | 7,85 | 12,82 |

| Изопентан | 2,26 | 4,58 |

| Н-пентан | 1,81 | 3,69 |

| Гексан + высшие | 1,36 | 3,39 |

1.2 Динамика основных показателей скважин

Запасы нефти в процессе разбуривания существенно увеличились от проектных, в основном, за счет расширения площади нефтеносности и ввода в разработку новых площадей, запасы которых были выведены за баланс.

Арланское месторождение с самого начала в основном было разбурено с плотностью сетки 12,5 га/скв., кроме того, было осуществлено раздельное разбуривание залежи в мощном VI пласте. Эти меры позволили существенно увеличить темпы разработки, которые составляли в максимуме 5,6% от наименьшего извлекаемого запаса.

Динамика разработки Арланского месторождения во времени приведена на рисунке 1.

Рисунок 1 – Динамика показателей разработки Арланского месторождения во времени

Наибольшее число действующих добывающих скважин было в 2001 году при отборе 65,4% от наименьшего извлекаемого запаса, то есть, несколько позже. Фонд нагнетательных скважин имеет тенденцию к постоянному приросту.

Максимум добычи нефти был достигнут в 2001 году, при отборе 39,8 НИЗ и обводненности 76,6%.

Обводненность на 2007 год в среднем по Арланскому месторождению составляет 95,8% .

2 Расчетно-техническая часть

2.1 Причины поступления посторонних вод в скважину

Обводнение скважин может происходить по разным причинам. Вот несколько из них: негерметичность заколонного цементного кольца, вследствие чего возникает сообщение между нефтеносным и водоносным пластами; подтягивание к фильтру скважины подошвенных вод из-за интенсивного отбора или заводнения; прорыв вод из верхних водоносных горизонтов через дефекты в эксплуатационной колонне.

Наличие заколонного перетока может быть определено закачкой в пласт через фильтр радиоактивных изотопов, растворенных в 1.5…2 м3 воды (радиоактивное железо, цирконий, цинк). Наличие перетока позволит попасть части радиоактивной жидкости в водонасыщенный пласт, что будет отмечено на кривой гамма-каротажа аномальным всплеском по сравнению с аналогичной кривой, снятой до закачки изотопа. Изоляция притоков производится несколькими способами, одним из которых является закачка цементного раствора в трещину с целью ее повторного цементирования, или закачка специальных смол.

Во время проходки пород буровым инструментом при вращательном способе бурения между установленной колонной обсадных труб и породой имеется большой кольцевой зазор. При отсутствии подбашмачной или затрубной цементации по затрубному пространству происходит поступление воды из перекрытых водоносных слоев в эксплуатационный. Вода может поступать по двум путям: под башмак последней колонны обсадных труб, а затем через срез (если вырезана последующая колонна).

Ликвидировать поступление воды в эксплуатационный горизонт через срез обсадной колонны можно отключением рабочей части скважины при помощи временного тампонажа песком до среза обсадной трубы. После заливки цементного раствора состава 1:1 песок извлекают из скважины или вместо тамонажа на срез вырезанной обсадной трубы устанавливают коническую пробку. Эта работа не всегда выполнима.

В практике часто встречаются случаи обводнения путем подтягивания подошвенной воды за счет форсированного отбора. При этом образуются конуса обводнения, высота которых может быть соизмерима с толщиной пласта. В таких случаях прибегают к ограничению отбора жидкости по скважине или изоляции обводнившейся части пласта: устанавливают цементный мост и перекрывают часть пласта, закачивают в подошвенную часть пласта под давлением цементный раствор или различные пластмассы, схватывающиеся в водяной среде и образующие горизонтальный экран.

В связи с обводнением эксплуатирующегося пласта может возникнуть необходимость в переводе скважины на эксплуатацию с другого пласта, если таковой имеется в разрезе месторождения. При этом этот пласт может ниже или выше эксплуатируемого.

Технология перевода состоит в надежной изоляции обводненного пласта посредством закачки в него тампонирующего материала (цемента, смол) под давлением, образовании на забое цементного стакана, его разбуривании и углублении скважины до следующего, продуктивного пласта, спуске эксплуатационной колонны и ее цементировании, простреле фильтра, вызове притока из нового объекта.

2.2 Гидроизоляционный состав для ограничения водопритока и повышения дебита добывающих скважин

В настоящее время большинство нефтяных месторождений находится на завершающей стадии разработки, на которой существенно осложняются процессы добычи, в частности, из-за высокой обводненности добываемой продукции. Поэтому ограничение притока воды к забоям скважин является одним из важнейших мероприятий по повышению эффективности разработки нефтяных месторождений. Наиболее широко применяются осадко образующие технологии, которые внедряются в промышленных масштабах в старых нефтедобывающих районах более 20 лет. Большая их часть основана на взаимодействии закачиваемых химических реагентов с компонентами высокоминерализованных вод. Однако данные технологии не всегда дают положительный эффект, а также необратимо изменяют проницаемость нефтяного коллектора. Технологии, базирующиеся на последовательной закачке химических реагентов с расчетом на их смешивание в определенном месте пласта с образованием систем с заданными свойствами, тоже оказываются не всегда эффективными в промысловых экспериментах .

Одним из возможных решений проблем снижения обводненности является применение гидроизоляционного состава с регулируемыми гидрофобными и гидроизоляционными свойствами на основе гидрофобного органического геля. Особенностью его применения является закачка единой, целостной порции технологического раствора геля с заданными свойствами для достижения максимального ограничения водопритока.

Получение гидрофобного органического геля с различными пластическими и гидрофобными свойствами основано на изменении соотношения содержания компонентов в процессе коагуляции коллоидного раствора высокомолекулярного полимера (ВМП) - сополимера этилена с винилацетатом - при взаимодействии с синтетическим компрессорным маслом (СКМ), представляющим собой блоксополимер оксидов этилена и пропилена. Для этого в раствор полимера в этил-бензольной фракции массовой концентрацией 3-20 % вводилось синтетическое компрессорное масло. В результате коагуляции полимера формировалась гетеро-фазная система: органический гель, обладающий определенной механической прочностью, и жидкая фаза - раствор компрессорного масла и/или полимера в этилбензоле. Количество образующегося геля и его пластические свойства зависят от соотношения содержания исходных компонентов. Выход геля при увеличении количества вводимого компрессорного масла сначала монотонно возрастает и при определенном значении достигает максимума. Чем больше исходное содержание полимера в углеводородном растворителе, тем выше выход геля при одинаковом удельном расходе компрессорного масла. Изменяя удельный расход компрессорного масла, можно регулировать количество полимера, используемого для образования геля, и тем самым контролировать выход и свойства получаемого геля.

В результате коагуляции полимера в растворе при разном соотношении содержания компонентов образуется гель с различной структурно-механической прочностью. В табл. 4 представлена динамическая вязкость составов при различной скорости сдвига. При увеличении массовой концентрации полимера в растворе от 3 до 20 % динамическая вязкость возрастает. Как видно из табл. 4, все составы обладают достаточно высоким предельным напряжением сдвига.

Для исследований наряду с чистым компрессорным маслом применялось отработанное компрессорное масло. При определенных соотношениях содержания компонентов, которым соответствует максимальный удельный выход геля, наблюдается максимальная динамическая вязкость. Снижение ее после достижения экстремума объясняется разбавлением системы компрессорным маслом, не участвующим в образовании геля.

В зависимости от соотношения содержания высокомолекулярного полимера, синтетического компрессорного масла и углеводородного растворителя образуется гель с различными содержанием и структурой ассоциатов. Чем выше исходная концентрация полимера в растворе, тем меньшее количество компрессорного масла необходимо для образования геля, при этом образующийся гель становится более структурированным. В зависимости от типа компрессорного масла образуются гели с различной структурно-механической прочностью: при одинаковом удельном расходе более структурированный гель получается при использовании чистого масла.

Таблица 4 – Динамическая вязкость составов при различной скорости сдвига

| Тип СКМ | Удельный расход СКМ, г/г | Динамическая вязкость, мПа*с, при температуре 250 С и скорости сдвига с-1 | Предельное напряжение сдвига, Н/м3 | ||||

| 0,9 | 2,9 | 7,4 | 14,7 | 35,3 | |||

| Массовая концентрация ВМП равна 10 % | |||||||

| Чистое | 1,5 | 4481 | 1439 | 571 | 274 | 141 | 3733 |

| 3,0 | 8078 | 4050 | 1785 | 1000 | 493,5 | 9493 | |

| 5,0 | 2873 | 1433 | 744 | 347,5 | 131 | 3127 | |

| Отработанное | 1,5 | 174 | 174 | 151 | 80 | 68 | 25 |

| 3,0 | 2205 | 658 | 415 | 218 | 171 | 1620 | |

| 5,0 | 1664 | 614 | 277 | 243 | 134 | 1415 | |

| Массовая концентрация ВМП равна 12 % | |||||||

| Чистое | 1,5 | 306 | 231 | 156 | 82 | 72 | 272 |

| 3,0 | 43044 | 10337 | 5231 | 2732 | 1046 | 31073 | |

| 5,0 | 11295 | 3395 | 1572 | 1017 | 354 | 7917 | |

| Отработанное | 1,5 | 4097 | 1490 | 1185 | 647 | 264 | 3321 |

| 3,0 | 10260 | 3900 | 1883 | 1655 | 967 | 8720 | |

| 5,0 | 2193 | 330 | 309 | 203 | 154 | 1013 | |

Одним из основных требований к реагентам является технологичность их применения. Для использования гидроизоляционного состава необходимо получение такой формы, которую можно было бы применять в промысловых условиях. Исследования эксплуатационных характеристик составов показали, что растворы высокомолекулярного полимера с массовой концентрацией более 10 % существенно повышают вязкость\температуру застывания. Это может затруднить использование геля в промысловых условиях (табл. 5). Поэтому при дальнейших исследованиях массовая концентрация полимера в этилбензольной фракции составляла 10 %.

Гидроизоляционный состав целесообразно использовать в виде технологического раствора в углеводородных растворителях, что позволяет снизить его температуру застывания и вязкость, а также применять стандартное промысловое оборудование при обработке скважин.

Таблица 5 – Зависимость динамической вязкости от температуры застывания и от массовой концентрации ВМП

| Массовая концентрация ВМП, % | Температура застывания, 0 С | Динамическая вязкость, мПа*с, при температуре 250 С и скорости сдвига, с-1 | |||

| 1,8 | 7,4 | 14,7 | 36,0 | ||

| 3 | -12 | 4 | 3 | 3 | 3 |

| 5 | -12 | 4 | 3 | 3 | 4 |

| 7 | -9 | 9 | 8 | 7 | 7 |

| 10 | -8 | 28 | 24 | 21 | 18 |

| 12 | -6 | 22 | 22,8 | 23,4 | 24 |

| 15 | -1 | 260 | 180 | 120 | 60 |

| 20 | 3 | 730 | 560 | 610 | 680 |

Использование гелей в нефтепромысловой практике для уменьшения обводненности основано на блокирование промытых водой участков. Вместе с тем часто причиной преждевременной обводненности добывающих скважин является капиллярно-концевой эффект (ККЭ), затрудняющий вытеснение нефти из проницаемых коллекторов. Его физическая сущность заключается в образовании на выходе из пласта зоны повышенной обводненности. Если пористая среда гидрофильна, то при вытеснении нефти водой часть прискважинной зоны добывающих скважин может быть заблокирована водой в результате ККЭ, что снижает дебит скважин.

Для уменьшения ККЭ необходима обработка прискважинной зоны пласта реагентами-гидрофобизаторами принцип действия которых основан на физической адсорбции ПАВ на границе раздела фаз жидкость - твердое тело с образованием гидрофобной молекулярной пленки, изменяющей смачиваемость гидрофильной поверхности породы. Это приводит к снижению водонасыщенности пристеночного слоя скважины, в результате увеличивается приток нефти в скважину и уменьшается фазовая проницаемость для воды.

Гидрофобизирующее действие реагентов можно оценить по эффекту капиллярного впитывания воды кварцевым песком, обработанным гидрофобизатором. Проведенными исследованиями было установлено, что растворы высокомолекулярного полимера, применяемого для получения геля, в углеводородных растворителях обладают мощным гидрофобизирующим эффектом. Поэтому была изучена гидрофобизирующая способность растворов жидкой фазы, отделенной от выделившегося органического геля, в результате взаимодействия 10%-ного раствора полимера в этил-бензольной фракции и отработанного компрессорного масла с удельным расходом 0,5 - 4,0 г/г. Эффективность оценивалась по высоте поднятия воды в капилляре по кварцевому песку, обработанному растворами жидкой фазы в бензине при массовой концентрации 2,5-20 %. Чем ниже высота поднятия воды, тем выше гидрофобизирующее действие реагента, поэтому за 100%-ную гидрофобизацию была принята нулевая высота поднятия уровня воды, а за нулевую степень гидрофобизации - 15,6 см, что соответствует поднятию уровня воды по необработанному углеводородом песку (табл. 6). Как видно из табл. 3, все растворы жидкой фазы обладают гидрофобизирующими свойствами, так как степень гидрофобизации выше, чем в моделях без обработки и с обработкой чистым бензином, при которых степень гидрофобизации равнялась соответственно 0 и 20 %.

Таблица 6 – Гидрофибизирующие свойства жидкой фазы

| Массовая концентрация жидкой фазы в бензине, % | Степень гидрофобизации, %, при удельном расходе СКМ, г/г | |||||||

| 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | |

| 2,5 | 45 | 31 | 26 | 25 | 24 | 24 | 23 | 22 |

| 5,0 | 63 | 37 | 29 | 28 | 27 | 26 | 23 | 22 |

| 7,5 | 67 | 48 | 39 | 33 | 28 | 27 | 26 | 24 |

| 10,0 | 72 | 61 | 46 | 34 | 33 | 32 | 31 | 26 |

| 12,5 | 82 | 70 | 55 | 38 | 34 | 33 | 31 | 26 |

| 15,0 | 82 | 72 | 63 | 47 | 38 | 34 | 31 | 26 |

| 17,5 | 83 | 78 | 67 | 54 | 42 | 37 | 31 | 28 |

| 20,0 | 85 | 76 | 67 | 54 | 46 | 42 | 38 | 31 |

Поскольку, изменяя соотношение компонентов, можно регулировать степень вовлечения высокомолекулярного полимера в образование геля и соответственно его удельный выход, жидкая фаза в зависимости от исходного содержания полимера в растворе и удельного расхода компрессорного масла будет обладать различными гидрофобизирующими свойствами (см. табл. 6). При малом удельном расходе масла гидрофобизирующий эффект высокий, так как часть полимера не вовлечена в образование геля и остается в растворе. Высокомолекулярный полимер образует гидрофобизирующую пленку на поверхности кварцевого песка, таким образом достигается высокая гидрофобизация. При повышении удельного расхода компрессорного масла снижается степень гидрофобизации, что свидетельствует о низком гидрофобизирующем эффекте. Гидрофобизирующий эффект от обработки растворами жидкой фазы при удельном расходе СКМ, равном 4 г/г, сопоставим с гидрофобизацией кварцевого песка бензином, это косвенно подтверждает вовлечение всего количества полимера в образование органического геля. Таким образом, изменяя соотношение содержания компонентов и контролируя степень вовлечения полимера в образование ассоциата, можно регулировать гидрофобизирующие свойства состава.

Эффективность технологии обработки призабойной зоны пласта с повышенной обводненностью можно оценить по изменению фазовой проницаемости для воды до и после обработки гидроизоляционным составом на моделях пласта, отражающих фильтрацию флюидов по промытому прослою. В модели используется стеклянная трубка внутренним диаметром 20 мм и длиной 350 мм, заполненная прокаленным кварцевым песком фракции 0,140-0,315 мм, через который профильтрован один поровый объем пластовой воды общей минерализацией 150 г/л.

Для определения фазовой проницаемости модели пласта для воды замеряли время прохождения каждого порового объема воды через пласт. Эксперимент проводили при избыточном давлении 0,2-0,3 МПа. Фазовую проницаемость для воды до и после обработки рассчитывали по закону Дарси.

Установлено, что обработка модели промытого прослоя отработанным компрессорным маслом снижает фазовую проницаемость для воды до 1,5 раз. Компрессорное масло обладает слабым гидрофобизирующим действием, а 10%-ный раствор высокомолекулярного полимера в этилбензольной фракции может снизить фазовую проницаемость в 10-11 раз. Поэтому данная технология позволяет сохранить высокий эффект ограничения водопритока при изменении соотношения содержания компонентов в процессе эксплуатации скважины. Обработка модели пласта разработанным гидроизоляционным составом полностью ограничивает фильтрацию воды через пласт при депрессии равной 0,2 МПа. Таким образом, происходит полное блокирование порового пространства. Следовательно, моделируя состав жидкой фазы, содержащий высокомолекулярный полимер и компрессорное масло можно регулировать изменение фазовой проницаемости за счет соотношения эффектов блокирования и гидрофобизации.

Недостатками многих применяемых технологий являются частичная или полная десорбция либо физическое растворение применяемых реагентов в процессе эксплуатации. Степень десорбции состава с породы оценивалась по изменению фазовой проницаемости модели пласта для воды после фильтрации 30 поровых объемов воды. Фазовая проницаемость модели пласта, обработанного компрессорным маслом, при промывке водой снизилась в 3,2 раза по сравнению с первоначальной, а при обработке раствором полимера не изменилась. Таким образом, если для компрессорного масла характерна частичная десорбция с поверхности породы, то высокомолекулярный полимер образует устойчивую пленку, которая характеризует его высокие адсорбционные свойства.

Основной недостаток большинства технологий на основе гелей заключается в блокировании отдельных зон нефтенасыщенного пласта. В процессе изучения влияния стабильности состава при контакте с нефтью установлено, что в течение суток гель полностью разрушается. Следовательно, гель, попавший в нефтяной прослой в результате обработки призабойной зоны, разрушится при освоении скважины в результате вызова притока нефти.

Обработка призабойной зоны пласта закачкой одной порции технологического раствора на основе разработанного гидроизоляционного состава, приготовленного на устье скважины, приведет к перераспределению фильтрационных потоков и снижению обводненности добывающих скважин. Применение гидроизоляционного состава, стабильного в сильноминерализованных пластовых водах, но разрушающегося при контакте с нефтью, обеспечит эффективное снижение проницаемости для воды водопромытых участков пласта без блокирования его отдельных зон.

Таким образом, применение разработанного гидроизолирующего состава, устойчивого в сильноминерализованных средах, эффективно для обработки призабойной зоны пласта и ограничения водопритока в добывающих скважинах. В зависимости от соотношения содержания компонентов можно получать технологические составы, включающие органический гель и жидкую фазу с различными вязкоупругими и гидрофобизирующими свойствами. Максимально ограничить водоприток в добывающих скважинах можно путем регулирования соотношения эффектов блокирования и гидрофобизации в зависимости от геолого-промысловых условий.

2.3 Применение жидкого стекла с повышенным модулем при ограничении притока вод в скважину

Анализ современных методов и технологий ограничения притока вод в скважины с точки зрения оценки возможности их использования для решения задачи увеличения охвата залежей заводнением показал, что применение их при эксплуатации обводненных продуктивных пластов способствует увеличению отбора из них нефти.

В научно-технической литературе не освещено с достаточной полнотой теоретическое и экспериментальное обоснование применения технологий по ограничению движения вод в пластах при разработке нефтяных месторождений. Одной из причин указанного является недостаточная изученность механизма образования водоизолирующей массы химреагентами и воздействия их на нефтенасыщенный пласт.

Сущность любой ремонтно-изоляционной работы в добывающей скважине с применением водоизолирующего материала сводится к перекрытию путей притока воды в нее избирательным воздействием на источник обводнения: на смежные пласты и пропластки-обводнители, обводненные зоны в продуктивном объекте, а также на пути водопритоков в виде трещин в коллекторе и других каналов в заколонном пространстве.

Для этой цели разработаны различные методы с применением водоизолирующих материалов и технических средств.

Методы ограничения притока вод в скважины в зависимости от влияния закачиваемого реагента на проницаемость нефтенасыщенной части пласта, вскрытого перфорацией, делятся на селективные и неселективные. Такое разделение определяется физико-химическими свойствами материала.

Ограничение притока воды носит неселективный характер, если используется для этой цели материал, который, независимо от насыщенности среды нефтью или водой, образует экран, не разрушающийся в течение длительного времени в пластовых условиях. Отключение коллектора или части его разработки при неселективных методах осуществляется цементированием, закачиванием в пласт фильтрующихся в пористую среду химпродуктов, установлением пакеров и перекрывающихся устройств. Известные неселективные методы с применением фильтрующихся в пористую среду материалов по механизму образования водоизолирующей массы можно разделить на две большие группы - основанные на отверждении самого закачанного раствора в полном объеме и на образовании водоизолирующей массы в результате взаимодействия закачиваемых реагентов.

К методам, основанным на образовании водоизолирующей массы в результате взаимодействия закачиваемых реагентов, относится метод нагнетания в пласт готовой смеси жидкого стекла с соляной кислотой, которая со временем переходит в нерастворимый кремнезоль. Успешность применения метода оказалась невысокой, технологические операции после закачивания указанных компонентов завершаются последующим цементированием. Сюда же относятся методы, основанные на последовательном закачивании в пласт нескольких реагентов, образующих осадок в результате химического взаимодействия между собой. Для этих целей применяют SО2 и Н2 SО4 методы ограничения притока вод МgС12 в сочетании с NaОН, NН4 ОН, Са(ОН)2 .

В отличие от цемента и смол, отверждающихся в полном объеме, осадкообразующие реагенты только частично закупоривают пористую среду. Эти методы, как и методы, основанные на механическом смешении в пластовых условиях, не нашли широкого применения из-за низкой эффективности воздействия на пласт. К тому же в нефтенасыщенной части коллектора не исключается снижение проницаемости.

Закачивание в обводненный продуктивный пласт фильтрующихся в пористую среду неселективных материалов также приводит к отключению его из разработки независимо от свойств насыщающих жидкостей. Согласно теоретическим исследованиям своевременное отключение обводненного интервала многопластовых залежей приводит к сокращению сроков разработки и увеличению конечной нефтеотдачи в результате повышения охвата пласта заводнением.

Для исключения негативных явлений, связанных с закачиванием неселективного материала в пласт, в нефтепромысловой практике разработан ряд технологий, исключающих попадание его в нефтенасыщенную часть коллектора: с применением пакеров, путем одновременно-раздельной закачки водоизолирующего состава и нефти и предварительное тампонирование нефтенасыщенной части коллектора высоковязкими углеводородными жидкостями. На преимущественной фильтрации водорастворимых смол типа ТСД-9 в обводненные зоны с низким фильтрационным сопротивлением основывается селективный метод изоляции. Однако из них широкое применение нашли только методы, в которых закачивание водоизолирующих материалов производится с использованием пакеров.

2.4 Применение новых технологий при проведении ремонтно-изоляционных работ

Необходимость проведения мероприятий на нефтяных залежах по ограничению притока попутно добываемой воды не вызывает сомнений. Обычно темп роста обводненности скважин при применении вторичных методов добычи составляет 3 — 7 % в год, однако возможен" и более 15 % в год. Одним из мероприятий по снижению обводненности является ограничение притока хводы к добывающим скважинам.

Водоизоляционные работы в добывающих скважинах требуют избирательного воздействия на водоподающие прослои, что обеспечивается неравномерностью проникновения водоизоляционного материала в нефте- и водонасыщенные интервалы из-за их различной гидропроводности, различия в подвижности нефти и воды, физико-химических свойств материала, а также технологических особенностей водоизоляционных работ и режима освоения скважин.

Анализ свойств большого числа водоизолирующих материалов и результатов их применения в различных геолого-технических и климатических условиях позволяет сделать вывод о том, что многие составы имеют определенный набор необходимых и важных свойств, однако составы, обладающие комплексом всех необходимых свойств, практически отсутствуют. В наибольшей степени всем требованиям, предъявляемым к водо-изолирующим составам, отвечают составы на основе кремнийорганических соединений — АКОР. Эти составы широко применяются последние 5 — 6 лет и претерпели изменения от моментально отверждающихся хлорсиланов с уменьшенным содержанием активного хлора на основе кремнийорганических эфиров до водонаполненных композиций. В нефтяной промышленности для ограничения водопрнтоков в скважины были использованы двух и трехкомпонентные состазы АКОР (АКОР–2, АКОР–4, АКОР–5), которые готовили из отдельных компонентов непосредственно перед их применением.

Первым из водонаполненных кремнийорганических составов является АКОР–4, в результате применения которого в 500 скважинах месторождений Западной Сибири получен экономический эффект более 4 млн. руб. Однако приготовление составов на промыслах вызывает определенные трудности, поэтому был разработан аналогичный, но с улучшенными характеристиками одноупаковочный состав АКОР–Б и налажен его промышленный выпуск. АКОР – Б можно использовать как в товарном виде, так и готовить на его основе водонапрл; ненные составы..разбавляя людом з 3–8 раз и более. Две модификации состава АКОР–Б: АКОР–Б100 и АКОР–Б300 предназначены для ограничения водопритоков в скважинах с пластовыми или забойными температурами соответственно до 120 и 300°С (при высоких температурах для изменения фильтрационных потоков в паронагнетзтельных скважинах).

Использование одноупаковочного состава значительно упростило технологическую схему и устранило проблемы, связанные с приобретением и хранением отдельных компонентов.

Составы АКОР — легкофильтрующиеся жидкости вязкостью 1,2 — 100мПа-с (АКОР–Б имеет вязкость 1—8 мПа*с) и плотностью 970—1200 кг/м3. Селективность воздействия их на водонасыщенные участки пласта, регулируемые время отверждения и вязкость позволяют с большей эффективностью проводить водо-изоляционные работы. Полное отверждение составов по объему обеспечивает продолжительный эффект тампонирования при больших депрессиях. Они могут быть использованы в широком интервале пластовых или забойных температур: от — 15 до 300 °С, способны отверждаться под действием воды любого типа и любой минерализации. Температура замерзания ниже - 50 °С делает составы незаменимыми в районах с низкими зимними температурами, использование водонаполненных композиций позволяет закачивать большие объемы состава и значительно снижать стоимость ремонтных работ. Кроме того, составы АКОР обладают высокой адгезией к породе пласта, достаточной прочностью и др.

К технологическим схемам ведения водоизоляционных работ, как и конкретно к составу предъявляются определенные требования. Так, принципиальная технологическая схема не должна меняться при выполнении работ в различных геолого-технических условиях. Последовательность этапов операции должна обеспечивать стабилизацию качества ремонта при отсутствии достаточно достоверной информации об объекте. Предпочтительно, чтобы технологическая схема была индустриальной, т.е. не требовала особых технических средств, специального инженерного обеспечения работ или совмещения действий различных служб существующих структур. Технология должна быть достаточно гибкой при использовании различных технических средств и любой обвязки наземного оборудования. Методы приготовления и подачи составов в пласт должны быть не трудоемкими, обеспечивать непрерывность поступления жидкостей, требовать минимального количества технических средств, а также выполнения других требований.

Всем приведенным условиям отвечает технология водоизоляционных работ с использованием составов АКОР. Она отработана более чем в 1200 скважинах при разнообразных ремонтных работах и на различных объектах. Технология включает предварительную подготовку скважины и обработку призабойной зоны, непрерывное приготовление и нагнетание в пласт водо-изолирующего состава, проведение заключительных работ по вводу в разработку прослоев с целью интенсификацин притока нефти, освоению скважины и оптимизации режима ее эксплуатации.

Существующая технология с применением составов АКОР направлена на снижение добычи воды и повышение текущих дебитов нефти, увеличение межремонтного периода и повышение успешности работ. Технология предназначена для ограничения притока вод при прослойном, подошвенном обводнениях и ликвидации водоперетоков по негерметичному цементному кольцу, а так же для выравнивания профиля приемистости в нагнетательных скважинах. Работы могут проводиться при механическом и фонтанном способах эксплуатации, с подъемом и без подъема подземного оборудования. Отсутствие операций по разбуриванию и повторной перфорации ствол скважины значительно снижает трудоемкость и стоимость ремонтно изоляционних работ.

Данная технология нашла широкое промышленное. применение на месторождениях Западной Сибири. С 1996 по 2002 г. здесь проведены операции в более чем 1000 скважинах, в том числе в ПО «Юганскнефтегаз» 730, в ПО «Нижневартовскнефтегаз» — более 160, в ПО «Лангепаснефтегаз» 100. Водоизоляционные работы с–использованием составов АКОР выполнены также в ПО «Сургутнефтегаз», «Когалымнефтегаз» и др. Начаты работы в НГДУ «Комитермнефть», а также в газовых и газоконденсатных скважинах ПО «Надымгазпром» и с «Уренгойгазпром».

Технология ограничения водопритоков составами АКОР успешно применялась и в низкодебитных высоко–обводненных скважинах Краснодарского края. С 1984 по 1990 г. было проведено около 90 скважино–операций и получен экономический эффект 400 тыс. руб. Данная технология направлена также на увеличение дебитов нефти.

Дебиты нефти возросли в результате увеличения ее притока из эксплуатируемого нефтяного интервала не только за счет перераспределения потоков жидкости и изменения депрессии на пласт, но и за счет подключения в работу нефтяных прослоев или участков пласта, ранее не работавших или работавших слабо. Механизм изоляции водяных и вовлечения нефтяных прослоев представлен на рис. 1, 2, где приведены результаты геофизических исследований до и после применения технологии ограничения водопритоков с использованием состава АКОР–Б100.

По данным термо- и дебитометрии до осуществления водоизоляционных работ устанавливался интервал притока жидкости. Так, в скв. 5393 Южно-Сургутского месторождения жидкость поступала в среднюю и нижнюю части перфорированного участка пласта, обводненность составляла 98 — 99 %. Поскольку отверждсние составов АКОР сопровождается выделением тепла, можно применять методы термометрии для идентификации участков пласта, в которые поступил состав. На термограмме, полученной через 8 ч после закачки АКОР–Б100, четко видно, что состав зашел именно в те зоны, откуда был приток жидкости (в данном случае воды). Последующие термодебитометрия позволили установить интервалы поступления жидкости после ремонтно-изоляционных работ. Жидкость стала поступать через верхнюю часть зоны перфорации, т. е. в работу подключился ранее неработающий прослой, который начал давать продукцию обводненностью 68 %.

Аналогичные результаты получены в скв. 1473 Мамонтовского месторождения. До проведения водоизоляционных работ жидкость обводненностью около 90 % поступала по всему перфорированному интервалу. После закачки АКОР–Б100 произошло отключение ее притока в нижней части и снижение обводненности до 75 % в оставшемся интервале. Термометрия проведена через 4 ч после закачки АКОР.

Технология ограничения водопритоков составами АКОР может быть применена в скважинах с любой степенью обводненности. Однако, как показала практика, для проведения водоизоляционных работ обычно брали скважины, обводненность которых достигла предельную для рентабельной эксплуатации величину (более 90 %). Технология предусматривает также совместное использование состава АКОР и цемента.

Подобные работы проводят в скважинах, где одной из причин обводнения являются заколонные перетоки из выше- и нижележащих интервалов пласта, а также приток подошвенных вод. Докрепление цементом выполняли в тех случаях, когда необходимо было восстановить крепь скважины. Применение технологии по схеме AKOP – + цемент, где используются материалы с различной способностью по закупориванию поровых каналов, обусловливает высокую эффективность изоляционных работ. При последовательной закачке двух тампонажных материалов происходят тампонирование мелких пор и микротрещин фильтрующимся составом АКОР, обладающим высокой проникающей способностью, и заполнение крупных трещин — цементным раствором. В результате достигается наибольшая эффективность работ. Высокая технологическая успешность при использовании указанной схемы может быть достигнута и в нагнетательных скважинах.

Успех водоизоляционных работ в скважинах в значительной степени определяется правильным выбором объекта воздействия и режимом проведения работ. Для этого с использованием математических методов обработки данных были проведены работы по оптимизации технологической схемы и прогнозированию результатов водоизоляционных работ составами АКОР. Для оптимизации процесса взяты 173 скважины Южно-Сургутского месторождения с наиболее полной информацией по 24 информативным и достоверным факторам.

В результате проведенных исследований определены оптимальные технологические схемы и режимы водоизоляционных работ составами АКОР.

Информацию, обрабатывали с помощью программы, позволившей классифицировать объекты, определить информативность признаков и интервалы, оптимальные для применения. Установлено, что результаты водоизоляционных работ в значительной степени зависят от геологических характеристик объекта.

Для однозначного выбора скважин при проведении водоизоляционных работ необходимо знать основные показатели их эксплуатации, которые ожидаются после ремонта, и на основе их принять решение о целесообразности выполнения ремонтно-изоляционных работ. При этом доверительный интервал прогнозных значений должен обеспечивать необходимую для применения в нефтяной промышленности точность.

Для решения задачи прогнозирования водоизоляционных работ составами АКОР использована информация, имеющаяся на магнитных носителях и хранящаяся в банках данных. С целью описания геологического строения призабойной зоны в интервале перфорации использовано 18 параметров. Информацию об эксплуатации скважин брали в ретроспективе в совокупности с информацией об эксплуатации окружающих скважин в заданном радиусе их взаимного влияния. При построении модели использованы скважины, в которых эффект от воздействия закончился и известны четыре показателя их эксплуатации: степень снижения обводненности, начальный прирост дебита нефти, продолжительность эффекта снижения обводненности и накопленный прирост добычи нефти. После отбора и сортировки для построения модели была взята 71 скважина и вся необходимая информация, связанная с их эксплуатацией. Построение модели осуществлялось методом группового учета аргументов. Все рассмотренные скважины были разбиты на обучающую и проверочную группы, сделаны расчеты по выбранной модели. Мера идентичности для обучающей группы составила 0,86, для проверочной — 0,97, т. е. данной моделью с достаточной точностью можно пользоваться для прогнозирования водоизоляционных работ в скважинах с использованием состава АКОР.

На основании проведенных работ осуществлен прогноз результатов применения технологии водоизоляционных работ составом АКОР–Б100 на месторождении Южный Сургут. Для анализа были взяты действующие, скважины обводненностью более 90 %. Не во всех обводнившихся скважинах можно ожидать технологического и экономического эффектов. Так, из анализируемых скважин данного месторождения таких около 80 %. В большинстве скважин (около 70 % общего числа) ожидается снижение обводненности на 5—15 %, в незначительном их числе — на 20 % и более, лишь в единичных скважинах — более чем на. 40 %.

Данный метод прогноза был применен при внедрении технологии ограничения водопритоков составами АКОР, однако он может быть использован для любых видов воздействия на призабойную зону, для чего необходимо иметь соответствующую информацию. Применение этого метода позволит получить долго- и краткосрочные прогнозы о целесообразности и эффективности работ для пласта и месторождения в целом, а также обосновать технико-экономические показатели к сдаче объекта после ремонтных работ. Имея такие прогнозы, специалисты могут значительно увереннее ориентироваться при выборе объекта, планировать виды и число ремонтно-изоляционных работ, их очередность, решая тем самым и экономические вопросы. Проведение работ в скважинах, где получение эффекта наиболее вероятно позволит также повысить' их успешность и избежать неоправданные затраты на ремонт скважин, в которых использование данной технологии не может дать положительный результат.

Таким образом, составы АКОР и технология их применения полностью отвечают предъявляемым к ним требованиям. Предложенный и реализованный подход к выбору объекта и технологической схемы дает возможность эффективно проводить работы в самых разнообразных условиях. Разработанные и примененные на практике составы, технология и программное обеспечение выполнения работ позволяют решить проблемы ограничения водопритоков и особенно в скважинах с высокой обводненностью.

2.5 Расчет цементирования скважин

Перед началом цементирования необходимо определить следующие данные: количество потребного сухого тампонажного материала, т; количество жидкости для приготовления тампонажного раствора, м3 ; объем жидкости для продавливания тампонажного раствора в пласт или за колонну, м3 ; давление в конце продавливания тампонажного раствора, МПа; число и тип цементировачных агрегатов.

Для расчета процесса цементирования скважины необходимо иметь следующие данные: глубину скважины и интервал перфорации; диаметр эксплуатационной колонны и высоту подъема цемента за ней; технические данные об эксплуатационной колонне; пластовое давление разрабатываемой залежи или водоносного объекта; характер притока и место поступления воды в скважину; приемистость скважины; обратную отдачу; температуру на забое; диаметр колонны заливочных (цементировочных) труб; глубину их спуска.

В этом разделе приведены расчеты, таблицы и номограммы, позволяющие сравнительно легко определить необходимые данные для проведения цементировочных работ.

С помощью табл. 7 – 9 можно определить потребное количество тампонажного материала для создания цементного стакана необходимой высоты в колоннах различных диаметров, рассчитать объемы колонн заливочных труб и затрубного пространства между обсадными и заливочными трубами различных диаметров и т.д.

Табл. 8 – 9 составлены при жидкостно-цементном отношении, равном 0,5.

Таблица 7 – Потребное количество цемента для приготовления 1 м3 раствора

| Жидкостно цементное отношение | Плотность цементного раствора, г/см3 | Количество цемента, потребное для приготовления 1 м3 цементного раствора, т. | Объем цементного раствора, приготовленного из 1 т цемента, м3 |

| 0,40 | 1,96 | 1,39 | 0,720 |

| 0,45 | 1,90 | 1,31 | 0,763 |

| 0,50 | 1,86 | 1,23 | 0,813 |

Таблица 8 – Высота заполнения внутреннего пространства НКТ и обсадной колонны тампонажным раствором, м

| Диаметр труб, мм | 48 | 50 | 73 | 89 | 102 | 114 | 127 | 140 | 146 | 168 |

| Высота подъема 1 м3 раствора в трубах | 952 | 493 | 316 | 220 | 161 | 123 | 107 | 86 | 78 | 57 |

Таблица 9 – Расход сухого тампонажного цемента для заполнения тампонажным раствором 1 м внутреннего пространства обсадной колонны

| Диаметр обсадной колонны, мм | 114 | 127 | 140 | 146 | 168 | 178 | 194 | 219 |

| Расход сухого тампонажного цемента, т | 0,010 | 0,012 | 0,015 | 0,016 | 0,022 | 0,025 | 0,031 | 0,040 |

2.6 Расчет колонны заливочных труб

Определить наибольшую глубину спуска трехступенчатой колонны заливочных труб, составленной из НКТ диаметрами 73,89 и 114 мм, изготовленных из стали марки Е.

Решение:

1) Предельно допустимую длину трехразмерной колонны заливочных труб с учетом растяжения от сил собственного веса определяют по выражению (расчет секций колонны труб ведется снизу вверх):

L= l1 + l2 + l3 , (1)

где l1, l2, l3 – длина колонны труб соответственно нижней, средней и верхней секций, м.

![]() , (2)

, (2)

, (3)

, (3)

. (4)

. (4)

где Qстр – страгивающая нагрузка на резьбовые соединения труб

соответствующего диаметра, кН.

К – коэффициент запаса прочности (равен 1,5);

q1 , q2 , q3 – вес 1м труб диаметрами 73, 89 и 114 мм с учетом муфт, Н.

2) Длина нижней секции, состоящей из НКТ диаметром 73 мм, будет

![]() м

м

Длина второй секции, состоящей из НКТ диаметром 89 мм, будет

![]() м

м

Длина верхней секции, состоящей из НКТ диаметром 114 мм, будет

![]() м

м

Тогда общая длина заливочных труб составит:

![]() м.

м.

2.7 Расчет цементирования скважин под давлением

Произвести расчет цементирования скважины под давлением при следующих данных:

глубина скважины 2450 м;

диаметр эксплуатационной колонны 168 мм;

приемистость скважины 0,3 м3 /мин;

в скважину спущена комбинированная колонна заливочных труб диаметром 73*89 мм на глубину 2400 м (73-мм трубы на глубине 1600 м и 89-мм трубы на глубине 800 м);

среднегодовая температура воздуха 10 0 С.

Решение:

1) Определим температуру на забое скважины по формуле:

tзаб = tср + (0,01/0,025) Н. [11, стр. 60] (5)

Принимая второе слагаемое за 0,025 Н и подставив численное значение, получим:

tзаб = 10 + 0,025 х 2450 = 71,3 0 С.

2) Выбираем тампонажный цемент для «горячих» скважин (ГЦ), время начала схватывания с момента затворения у которого равно 105 мин. Тогда допустимое время цементирования:

Тдоп = 0,75 Тзат = 0,75 * 105 = 79 мин. (6)

3) Определим объем колонны заливочных труб:

![]() (7)

(7)

где dв1 и dв2 – соответственно внутренние диаметры НКТ диаметром

73 и 89 мм, м;

h1 , h2 – соответственно длина секций колонны заливочных труб, м;

D - коэффициент сжимаемости продавочной жидкости, равный 1,01-1,10 (принимая 1,02).

V= 1,02 * 0,785 (0,0622 * 1600 + 0,0762 * 800) = 4,9 + 3,7 = 8,6 м3 .

4) Определим время, необходимое для полного заполнения колонны заливочных труб при работе одним агрегатом ЦА-320 М на скорости при диаметре втулок 115 мм:

![]() , мин (8)

, мин (8)

![]() мин

мин

Время вымыва излишка тампонажного раствора при обратной промывке при работе одним агрегатом ЦА-320 М на IVскорости:

Тв = 1000 * 8,6/60 * 10,7 = 14 мин.

Время на затворение и продавку тампонажного раствора в пласт:

Т = Тдоп – (Т3 + Тв + Т0 ), мин (9)

Т = 79 – (9 + 14 + 7) = 49

где Т0 – время на подготовительные и заключительные работы при затворении цемента (5-10 мин).

5) Определим объем тампонажного раствора, который можно закачать в пласт за 49 мин:

Vтр = 0,3 * 49 = 14,7 м3 .

Однако раствор, исходя из приемистости пласта, закачивают в несколько приемов. Поэтому принимаем Vтр = 7 м3 .

Определим плотность тампонажного раствора по формуле:

![]() (10)

(10)

где m– жидкостно-цементное отношение (m=0,4/0,5);

рц и рж – плотность соответственно тампонажного цемента и жидкости затворения, т/м3 .

Тогда:

![]() т/м3

(11)

т/м3

(11)

Количество сухого цемента, необходимое для приготовления 7 м3 раствора, определяем по формуле:

![]() (12)

(12)

Подставив численные значения, получим:

![]() т.

т.

Количество тампонажного материала, которое необходимо заготовить с учетом потерь при его затворении, составит:

G1 = К1*G, (13)

где К1 – коэффициент, учитывающий потери затворении тампонажного материала (при использовании цементосмесительных машин К1 = 1,01, при затворении вручную

К1 = 1,05 – 1,15)

Тогда:

G1 = 1,01 * 8,6 = 8,7 т.

Количество жидкости, необходимой для затворения тампонажного материала, определяем по формуле:

![]() (14)

(14)

где К2 – коэффициент, учитывающий потери жидкости при затворении (К2 = 1,05 – 1,10).

![]() м3

м3

2.8 Цементирование тампонажными смесями

При цементировании скважину наряду с тампонажным цементом применяют различные тампонажные смеси, состоящие из цементирующего материала (цемент, шлак, гипс и др.) и наи нцемент, шлак, гипс и др.ду с тампонажным цементом применяют различные тампонажные смеси, состоящие из цементирующего материаполнителя (песок, опока, бентонитовая глина и т.д.).

Определить количество шлака, необходимого для приготовления 1 м3 шлакопесчаного раствора плотностью р=2,0 т/м3 , при соотношении компонентов К=3:2=1,5 (где К – отношение количества цементирующего материала Gцм к количеству наполнителя Gн ).

Исходные плотности:

шлака рцм =2,8 т/м3 ,

магнетитового песка рн =3,3 т/м3 .

В качестве жидкости для затворения используют техническую воду.

Решение:

GЦ.М. – количество цементирующего материала (цемент, шлак и др.) т; r, rН , rЦ.М. – соответственно плотности жидкости затворения, наполнителя и цементирующего материала, т/м3 ; k– отношение количества цементирующего материала к количеству наполнителя.

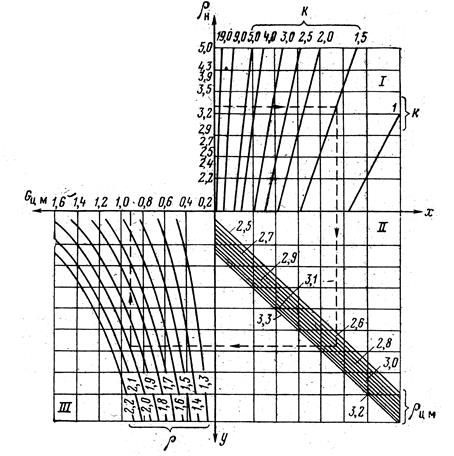

Рисунок 2 – Номограмма для определения количества цементирующего материала в 1 м3 тампонажного раствора заданной плотности.

1) Для решения данной задачи воспользуемся номограммой, приведенной на рис. 2. В первом квадранте номограммы на оси ординат находим точку, соответствующую рн = 3,3 т/м3 и от нее проводим горизонталь до пересечения с прямой коэффициента К = 1,5. Из точки пересечения с лучом рцм = 2,8 т/м3 . Затем перпендикулярно оси ординат проводим прямую до пересечения с кривой заданной плотности шлако-цементного раствора р = 2,0 т/м3 , находящейся в третьем квадранте. Из полученной точки пересечения проводим вертикаль на шкалу значений Gцм и находим искомое значение Gцм =0,9 т/м3 . необходимое количество наполнителя (песка) определяем по формуле:

Gн = Gцм /К (15)

Gн = 0,9/1,5 = 0,6 т/м3 .

2) Количество жидкости, потребное для затворения смеси:

Gж = р - (Gцм + Gн ) (16)

Gж = 2,0 - (0,9 + 0,6) = 0,5 т/м3 .

3 Промышленная безопасность при проведении РИР

Ремонтно-изоляционные работы (РИР) являются одной из сложных, ответственных и трудоемких операций, качество которых в значительной мере зависит от степени подготовки скважины и наземного оборудования к проведению операции.

Комплекс подготовительных работ перед проведением РИР включает в себя следующее:

Необходимо подготовить площадку размером не менее 20 х 20 метров для размещения и расстановки техники.

В скважину спускают только прошаблонированные технологические НКТ.

При спуске НКТ в скважину обязательно производится тщательный их замер с занесением в журнал меры труб, где фиксируется:

- дата замера, оборудование низа колонны НКТ, диаметр НКТ;

- мера НКТ (поштучно и в нарастании);

- подпись бурильщика и мастера.

После спуска в скважину опрессовать колонну НКТ с использованием специального опрессовочного узла (ОУ) или опрессовочного клапана (согласно утвержденного регламента).

Заполнить скважину однородной по составу и плотности жидкостью. Переток жидкости из трубного и затрубного пространства не допускается.

Проверить наличие и исправность противовыбросового оборудования.

Определить приемистость скважины (согласно утвержденного регламента).

Заявка на проведение изоляционных работ должна быть передана в ЦИТС не менее чем за 12 часов. Подтверждение или перенос заявки производится не менее чем за 4 часа.

Ответственность за организацию подготовки скважины к проведению РИР несет мастер бригады.

Изоляционные работы проводятся по утвержденному технологическому плану главным технологом, с указанием ответственного за проведение работ.

Ответственный за проведение изоляционных работ лично проверяет:

- наличие в нужном количестве компонентов изоляционного состава, результаты анализа применяемого тампонажного материала, а также жидкости для затворения и продавки. (При использовании цемента в качестве тампонажного материала необходимо учитывать, что если со дня проведения анализа и выбора рецептуры до начала цементирования прошло 10 суток, то рецептуру и анализ следует подвергнуть контрольной проверке и в случае необходимости - корректировке. Цемент, хранившийся в цементносмесительных машинах более 2 суток подлежит перебункировке.);

- готовность спецтехники и дополнительного оборудования, а также правильность обвязки устья скважины (схема обвязки прилагается), ее герметичность, наличие и исправность ареометра;

- компоновку и меру инструмента;

- состояние и работоспособность ИВЭ-50 (ГИВ-6);

- свободный ход и вес колонны НКТ;

- наличие и исправность приспособления для герметизации устья скважины и задвижки.

При проведении РИР состав вахты должен быть полным.

Перед проведением работ производиться опрессовка нагнетательной линии на 1,5 кратное рабочее давление, восстановление циркуляции и контрольный замер приемистости.

Освещенность при работе в темное время суток должна соответствовать правилам регламентированным СНИП-23-05-95 (74).

Перед проведением изоляционных работ с целью увеличения приемистости допускается проведение СКО (ГКО) на опрессованных НКТ не более 3-х раз. При необходимости проведения дополнительной СКО (ГКО) НКТ опрессовываются повторно. В целях предотвращения потери приемистости, сократить до минимума время между СКО (ГКО) и проведением изоляционных работ. Опрессовки НКТ производяться только в случае использования фондовых НКТ.

В зимнее время в состав спецтехники включать ППУ.

При установке отсекающих мостов спуск НКТ ниже изолируемого интервала с последующей его изоляцией производить при условии, что приемистость составляет не более 400 м3 /сут при давлении 100 атм. В остальных случаях НКТ устанавливаются выше интервала изоляции на 30 м.

Если в скважине находится солевой раствор, то тампонажную смесь необходимо отделить от солевого раствора буферной жидкостью, указанной в технологическом плане.

Если в процессе цементирования срезка не производилась, то после подъема НКТ на безопасную высоту (300 метров) произвести обратную промывку в объеме V = 1,5 Vнкт . Срезку производить в специальную емкость (желобную) с последующей утилизацией.

Для обеспечения безопасности, до начала работ, проводится проверка состояния техники безопасности и внеочередной инструктаж с работниками, участвующими в операции, с записью в журнале. Объясняется цель работ, распределяются обязанности ИТР и рабочих, устанавливается порядок проведения операции. Спецтехника расстанавливается на расстоянии 25 м от устья скважины. Нагнетательные линии опрессовываются по следующей схеме:

- без пакера опрессовка производится на 1,5 кратное давление от рабочего или давления опрессовки э/колонны.

- с пакером опрессовка производится на максимально допустимое давление при РИР – 250 атм.

Литература

1) Актуальные проблемы разработки и эксплуатации Арланского нефтяного месторождения. Сборник научных трудов АНК "Башнефть" № 103, Уфа -2005 .

2) Баймухаметов К.С., Гайнуллин К.Х., Сыртланов А.Ш., Тимашев Э.М., Геологичесское строение и разработка Арланского месторождения, - Уфа, РИЦ АНК «Башнефть», 1997.

3) Бобрицкий Н.В., Юфин В.А. Основы нефтяной и газовой промышленности. – М.: «Недра», 1988.

4) Гимамутдинов Ш.К., Дунюшкин И.И., Зайцев В.М., Коротаев Ю.Л., Левыкин Е.В., Сахаров В.А., Разработка и эксплуатация нефтянных, газовых и газо-конденсантных месторождений,- М.: Недра, 1998.

5) Жуков А.И., Чернов Б.С., Базлов М.И., Жукова М.А.. Эксплуатация нефтяных месторождений. – М.: «Гостоптехиздат», 1954.

6) Журнал «Нефтяное хозяйство».

7) Мищенко И.Т. Расчеты в добыче нефти. -М.: Недра, 2004.

8) Персиянцев М.Н. Добыча нефти в осложненных условиях.- М.: ООО "Недра-Бизнесцентр", 2000.

9) РД 06-0001-89 Методические рекомендации по комплексной оценке эффективности мероприятий, направленных на ускорение НТП в нефтяной промышленности.

10)РД 08-200-98 «Правила безопасности в нефтяной и газовой промышленности». Москва, 2006.

11)Сулейманов А.Б., Карапетов К.А., Яшин А.С. Практические расчеты при текущем и капитальном ремонте скважин, - М: Недра, 1984.

12)Форест Грей. Добыча нефти. – М.: ЗАО «Олимп-Бизнес», 2001.