| Скачать .docx | Скачать .pdf |

Реферат: Приобское нефтяное месторождение

Приобское нефтяное месторождение

Проект

СОДЕРЖАНИЕ

| §1. Приобское нефтяное месторождение. ……………………………… |

3 |

| 1.1. Свойства и состав нефти |

|

| 1.2. Начальный дебит скважины |

|

| 1.3. Типы и расположение скважин |

|

| 1.4. Способ подъема нефти |

|

| 1.5.Характериска коллектора |

|

| 1.6.МУН, КИН |

|

| §2.Подготовка нефти к переработке……………………………………. |

14 |

| §3.Первичная переработка нефти Приобского месторождения………. |

17 |

| §4. Каталитический крекинг…………………………………………… |

20 |

| §5.Каталитический риформинг…………………………………………. |

21 |

| Библиографический список……………………………………………... |

23 |

§1.Приобское нефтяное месторождение.

Приобское - крупнейшее месторождение Западной Сибири административно располагается в Ханты-Мансийском районе на расстоянии 65 км от Ханты-Мансийска и в 200 км от Нефтеюганска. Разделено рекой Обь на две части — лево- и правобережное. Освоение левого берега началось в 1988 г., правого — в 1999 г. Геологические запасы оцениваются в 5 млрд. тонн. Доказанные и извлекаемые запасы оцениваются в 2,4 млрд. тонн. Открыто в 1982 году. Залежи на глубине 2,3—2,6 км. Плотность нефти 863-868 кг/м3(тип нефти средний, т.к. попадает в диапазон 851-885 кг/м3) , умеренное содержание парафинов (2,4-2,5%) и содержание серы 1,2-1,3 %(относится к классу сернистых, 2 класс нефти, поступающей на НПЗ по ГОСТ 9965-76). По данным на конец 2005 года, на месторождении насчитывается 954 добывающих и 376 нагнетательных скважин. Добыча нефти на Приобском месторождении в 2007 г. — составила 40,2 млн. тонн, из них «Роснефть» - 32,77, а «Газпром нефть» - 7,43 млн тонн. Микроэлементный состав нефти – важная характеристика этого вида сырья и несет в себе различную геохимическую информацию о возрасте нефти, условиях формирования, происхождении и путях миграции и находит самое широкое применение для идентификации месторождений нефти, оптимизации стратегии поиска месторождений, разделению продукции совместно эксплуатируемых скважин.

Таблица 1. Диапазон и среднее значение содержания микроэлементов приобской нефти (мг/кг)

| Элемент |

медь |

никель |

ванадий |

марганец |

хром |

| Максимум |

0,567 |

12,95 |

73,0 |

0,857 |

0,488 |

| Минимум |

0,059 |

2,02 |

21,5 |

0,012 |

0,009 |

| Среднее |

0,224 |

4,695 |

41,1 |

0,115 |

0,102 |

Начальный дебит действующих нефтяных скважин составляет от 35 т/сут. до 180 т/сут. Расположение скважин кустовое. Коэффициент извлечения нефти 0,35.

Кустом скважин называется такое их расположение, когда устья находятся вблизи друг друга на одной технологической площадке, а забои скважин – в узлах сетки разработки залежи.

В настоящее время большинство эксплуатационных скважин бурится кустовым способом. Это объясняется тем, что кустовое разбуривание месторождений позволяет значительно сократить размеры площадей, занимаемых бурящимися, а затем эксплуатационными скважинами, дорогами, линиями электропередач, трубопроводами.

Особое значение это преимущество приобретает при строительстве и эксплуатации скважин на плодородных землях, в заповедниках, в тундре, где нарушенный поверхностный слой земли восстанавливается через несколько десятилетий, на болотистых территориях, усложняющих и сильно удорожающих строительно-монтажные работы буровых и эксплуатационных объектов. Кустовое бурение также необходимо, когда требуется вскрыть залежи нефти под промышленными и гражданскими сооружениями, под дном рек и озёр, под шельфовой зоной с берега и эстакад. Особое место занимает кустовое строительство скважин на территории Тюменской, Томской и других областей Западной Сибири, позволившее в труднодоступном, заболоченном и заселённом регионе успешно осуществлять на засыпных островах строительство нефтяных и газовых скважин.

Расположение скважин в кусте зависит от условий местности и предполагаемых средств связи куста с базой. Кусты, не связанные постоянными дорогами с базой, считаются локальными. В ряде случаев кусты могут быть базовыми, когда они расположены на транспортных магистралях. На локальных кустах скважины, как правило, располагают в форме веера во все стороны, что позволяет иметь на кусте максимальное количество скважин.

Буровое и вспомогательное оборудование монтируется таким образом, чтобы при передвижении БУ от одной скважины к другой буровые насосы, приёмные амбары и часть оборудования для очистки, химобработки и приготовления промывочной жидкости оставались стационарными до момента окончания строительства всех (или части) скважин на данном кусте.

Число скважин в кусте может колебаться от 2 до 20-30 и более. Причём, чем больше скважин в кусте, тем больше отклонения забоев от устьев, увеличивается длина стволов, увеличивается длина стволов, что приводит к росту затрат на проводку скважин. Кроме того, возникает опасность встречи стволов. Поэтому возникает необходимость расчёта необходимого числа скважин в кусте.

Глубиннонасосным способом добычи нефти называют такой способ, при котором подъем жидкости из скважины на поверхность осуществляется с помощью штанговых и бесштанговых насосных установок различных типов.

На Приобском месторождении используются электроцентробежные насосы- бесштанговый глубинный насос, состоящий из расположенных вертикально на общем валу многоступенчатого (50-600 ступеней) центробежного насоса, электромотора (асинхронный электродвигатель, заполненный диэлектрическим маслом) и протектора, служащего для защиты электромотора от попадания в него жидкости. Питание мотора происходит по бронированному кабелю, спускаемому вместе с насосными трубами. Частота вращения вала электродвигателя около 3000 об/мин. Насос управляется в поверхности посредством станции управления. Производительность электроцентробежного насоса изменяется от 10 до 1000 мЗ жидкости в сутки при КПД 30-50%.

Установка электроцентробежного насоса включает в себя подземное и наземное оборудование.

Установка скважинного электроцентробежного насоса (УЭЦН) имеет на поверхности скважины только станцию управления с силовым трансформатором и характеризуется наличием высокого напряжения в силовом кабеле, опускаемом в скважину вместе с насосно-компрессорными трубами. Установками электроцентробежных насосов эксплуатируются высокопродуктивные скважины с высоким пластовым давлением.

Месторождение удаленное, труднодоступное, 80% территории находится в пойме реки Обь и затопляется в паводковый период. Месторождение отличается сложным геологическим строением - сложное строение песчаных тел по площади и разрезу, пласты гидродинамически слабо связаны. Для коллекторов продуктивных пластов характерны:

-низкая проницаемость;

-низкая песчанистость;

-повышенная глинистость;

-высокая расчлененность.

Приобское месторождение характеризуется сложным строением продуктивных горизонтов как по площади, так и по разрезу. Коллектора горизонтов АС10 и АС11 относятся к средне и низкопродуктивным, а АС12 - к аномально низкопродуктивным. Геолого-физическая характеристика продуктивных пластов месторождения указывает на невозможность освоения месторождения без активного воздействия на его продуктивные пласты и без использования методов интенсификации добычи. Это подтверждает опыт разработки эксплуатационного участка левобережной части.

Основными геолого-физическими характеристиками Приобского месторождения для оценки применимости различных методов воздействия являются :

1)глубина продуктивных пластов- 2400-2600 м,

2)залежи литологически экранированные, естественный режим – упругий, замкнутый,

3)толщина пластовАС10 , АС11 и АС12 соответственно до 20,6 , 42,6 и 40,6 м.

4)начальное пластовое давление- 23,5-25 МПа,

5)пластовая температура- 88-90°С,

6)низкая проницаемость коллекторов, средние значения по результатам

7)высокая латеральная и вертикальная неоднородность пластов,

8)вязкость пластовой нефти- 1,4-1,6 мПа*с,

9)давление насыщения нефти 9-11 МПа,

10)нефть нафтенового ряда, парафинистая и малосмолистая.

Сопоставляя представленные данные с известными критериями эффективного применения методов воздействия на пласт можно отметить, что, даже без детального анализа, из перечисленных выше методов для Приобского месторождения могут быть исключены: тепловые методы и полимерное заводнение (как метод вытеснения нефти из пластов). Тепловые методы применяются для залежей с высоковязкими нефтями и на глубинах до 1500-1700 м. Полимерное заводнение предпочтительно использовать в пластах проницаемостью более 0,1 мкм для вытеснения нефти с вязкостью от 10 до 100 мПа*с и при температуре до 90°С (для более высоких температур применяются дорогостоящие, специальные по составам полимеры).

Опыт разработки отечественных и зарубежных месторождений показывает, что заводнение оказывается довольно эффективным методом воздействия на низкопроницаемые коллектора при строгом соблюдении необходимых требований к технологии его осуществления. В числе основных причин, вызывающих снижение эффективности заводнения низкопроницаемых пластов оказываются:

-ухудшение фильтрационных свойств породы за счет:

-набухания глинистых составляющих породы при контакте с закачиваемой водой,

-засорения коллектора мелкодисперсными механическими примесями, находящимися в закачиваемой воде,

-выпадением в пористой среде коллектора осадков солей при химическом взаимодействии нагнетаемой и пластовой воды,

-уменьшение охвата пласта заводнением вследствие образования вокруг нагнетательных скважин трещин - разрыва и распространения их в глубь

-значительная чувствительность к характеру смачиваемости пород нагнетаемым агентом значительное снижение проницаемости коллектора за счет выпадения парафинов.

Проявление всех этих явлений в низкопроницаемых коллекторах вызывает более существенные последствия, чем в высокопроницаемых породах.

Для устранения влияния на процесс заводнения указанных факторов используются соответствующие технологические решения: оптимальные сетки скважин и технологические режимы эксплуатации скважин, нагнетание в пласты воды необходимого типа и состава, соответствующая ее механическая, химическая и биологическая очистка, а также добавка в воду специальных компонентов.

Для Приобского месторождения заводнение следует рассматривать в качестве основного метода воздействия .

Применение растворов ПАВ на месторождении было отвергнуто, в первую очередь, по причине низкой эффективности этих реагентов в условиях низкопроницаемых коллекторов.

Для Приобского месторождения и щелочное заводнение не может быть рекомендовано по следующим причинам:

- основной из них является преимущественная структурная и слоистая глинистость коллекторов. Глинистые агрегаты представлены каолинитом, хлоритом и гидрослюдой. Взаимодействие щелочи с глинистым материалом может привести не только к набуханию глин, но и к разрушению породы. Щелочной раствор низкой концентрации увеличивает коэффициент набухаемости глин в 1,1-1,3 раза и снижает проницаемости породы в 1,5-2 раза по сравнению с пресной водой, что является критичным для низкопроницаемых коллекторов Приобского месторождения. Применение растворов высокой концентрации (снижающих набухаемость глин) активизирует процесс разрушения породы.

Излюбленной технологией российских нефтяников остается гидроразрыв пласта: в скважину закачивается жидкость под давлением до 650 атм. для образования трещин в породе. Трещины закрепляются искусственным песком (проппантом): он не позволяет им сомкнуться. Через них нефть просачивается в скважину. По данным ООО «СибНИИНП», гидроразрыв приводит к увеличению притока нефти на месторождениях Западной Сибири от 1,8 до 19 раз.

В настоящее время нефтедобывающие компании, проводя геолого-технические мероприятия, в основном ограничиваются использованием стандартных технологий гидроразрыва пласта (ГРП) с применением гелированного водного раствора на полимерной основе. Данные растворы, как и жидкости глушения, а также буровые растворы вызывают значительное повреждение пласта и самой трещины, что существенно снижает остаточную проводимость трещин, и, как следствие, добычу нефти. Особое значение кольматация пласта и трещин имеет на месторождениях с текущим пластовым давлением менее 80 % первоначального.

Из технологий, применяемых для решения данной проблемы, выделяют технологии с использованием смеси жидкости и газа:

- вспененные (например, азотированные) жидкости с содержанием газа менее 52 % общего объема смеси;

- пенные ГРП – более 52 % газа.

Рассмотрев имеющиеся на российском рынке технологии и результаты их внедрения, специалисты ООО «Газпромнефть-Хантос» выбрали пенный ГРП и предложили компании Schlumberger провести опытно-промышленные работы (ОПР). По их результатам была дана оценка эффективности пенного ГРП на Приобском месторождении. Пенный ГРП, как и обычный, направлен на создание трещины в пласте, высокая проводимость которой обеспечивает приток углеводородов к скважине. Однако при пенном ГРП за счет замены (в среднем 60 % объема) части гелированного водного раствора на сжатый газ (азот или углекислый газ) значительно возрастают проницаемость и проводимость трещин, и, как следствие, степень повреждения пласта минимальна. В мировой практике уже была отмечена наибольшая эффективность использования пенных жидкостей для ГРП в скважинах, где пластовой энергии недостаточно для выталкивания отработанной жидкости ГРП в ствол скважины во время ее освоения. Это относится как к новому, так и к действующему фонду скважин. Например, по выбранным скважинам Приобского месторождения пластовое давление снизилось до 50 % первоначального. При проведении пенного ГРП сжатый газ, который был закачан в составе пены, помогает выдавливать отработанный раствор из пласта, что увеличивает объемы отработанной жидкости и снижает время

отработки скважины. Для проведения работ на Приобском месторождении был выбран азот как наиболее универсальный газ:

- повсеместно используется при освоении скважин с гибкими НКТ;

- инертен;

- совместим с жидкостями ГРП.

Отработка скважин после выполнения работ, представляющая собой часть «пенного» сервиса, осуществлялась силами компании Schlumberger. Особенностью проекта явилось выполнение ОПР не только в новом, но и в действующем фонде скважин, в пластах с уже существующими трещинами ГРП от первых работ, так называемый повторный ГРП. В качестве жидкой фазы пенной смеси была выбрана сшитая полимерная система. Полученная пенная смесь успешно помогает решать проблемы сохранения свойств приза-

бойной зоны. Концентрация полимера в системе составляет всего 7 кг/т проппанта, для сравнения, в скважинах ближайшего окружения – 11,8 кг/т.

В настоящее время можно отметить успешное проведение пенного ГРП с использованием азота в скважинах пластов АС10 и АС12 Приобского месторождения. Работам в действующем фонде скважин уделялось пристальное внимание, так как повторные ГРП позволяют вовлечь в разработку новые пласты и прослои, не затронутые разработкой ранее. Для анализа эффективности пенных ГРП их результаты сравнили с результатами, полученными по соседним скважинам, в которых проведены обычные ГРП. Пласты имели одинаковую нефтенасыщенную толщину. Фактический дебит жидкости и нефти по скважинам после пенного ГРП при среднем давлении на приеме насоса 5 МПа превысил дебит соседних скважин соответственно на 20 и 50 %.Из сравнения средних показателей работы скважин нового фонда после обыкновенного ГРП и пенного следует, что дебиты жидкости и нефти равны ,однако рабочее забойное давление до насоса в скважинах после пенных ГРП составляет в среднем 8,9 МПа, в окружающих скважинах – 5,9 МПа. Перерасчет потенциала скважин на равнозначное давление позволяет оценить эффект от пенного ГРП.

ОПР с пенным ГРП в пяти скважинах Приобского месторождения показали эффективность метода как в действующем, так и в новом фонде скважин. Более высокое давление на приеме насоса в скважинах после применения пенных смесей свидетельствует об образовании трещин высокой проводимости в результате пенных ГРП, что обеспечивает дополнительную добычу нефти по скважинам.

В настоящее время разработку северной части месторождения ведёт ООО «РН-Юганскнефтегаз», принадлежащее компании «Роснефть», а южную - ООО "Газпромнефть - Хантос", принадлежащее компании «Газпром нефть».

По решению Губернатора ХМАО месторождению был присвоен статус «Территория особого порядка недропользования», что определило особое отношение нефтяников к освоению Приобского месторождения. Труднодоступность запасов, хрупкость экосистемы месторождения, обусловили применение новейших природоохранных технологий. 60% территории Приобского месторождения расположены в затопляемой части поймы реки Оби, при строительстве кустовых площадок, напорных нефтепроводов и подводных переходов применяются экологически-безопасные технологии.

Площадочные объекты, находящиеся на территории месторождения:

· Дожимные насосные станции — 3

· Мультифазная насосная станция Sulzer — 1

· Кустовые насосные станции для закачки рабочего агента в пласт — 10

· Плавучие насосные станции — 4

· Цеха подготовки и перекачки нефти — 2

· Узел сепарации нефти (УСН) — 1

В мае 2001 года на 201-м кусту правого берега Приобского месторождения произведен монтаж уникальной мультифазной перекачивающей насосной станция Sulzer. Каждый насос установки способен перекачивать 3,5 тысячи кубометров жидкости в час. Комплекс обслуживает один оператор, все данные и параметры выводятся на монитор компьютера. Станция является единственной в России.

Голландская насосная станция «Росскор» оборудована на Приобском месторождении в 2000 году. Она предназначена для внутрипромысловой перекачки многофазной жидкости без применения факелов (во избежание сжигания попутного газа в пойменной части реки Обь).

Завод по переработке буровых шламов на правом берегу Приобского месторождения выпускает силикатный кирпич, который используется в качестве строительного материала для строительства дорог, кустовых оснований и т.д. Для решения проблемы с утилизацией попутного газа, добываемого на Приобском месторождении, на Приразломном месторождении построена первая в ХМАО Газотурбинная электростанция, обеспечивающая электроэнергией Приобское и Приразломное месторождения.

Не имеет аналогов построенная через Обь линия электропередачи, пролет которой составляет 1020 м, а диаметр провода, специально изготовленного в Великобритании, — 50 мм.

§2.Подготовка нефти к переработке

Извлеченная из скважин сырая нефть содержит попутные газы (50—100 м3 /т), пластовую воду (200—300 кг/т) и растворенные в воде минеральные соли (10—15 кг/т), которые отрицательно сказываются на транспортировке, хранении и последующей переработке ее. Поэтому, подготовка нефти к переработке обязательно включает следующие операции:

— удаление попутных (растворенных в нефти) газов или стабилизация нефти;

— обессоливание нефти;

— обезвоживание (дегидратация) нефти.

Стабилизация нефти – сырая приобская нефть содержит значительное количество растворенных в ней легких углеводородов. При транспортировке и хранении нефти они могут выделяться, вследствие чего состав нефти будет меняться. Чтобы избежать потери газа и вместе с ним легких бензиновых фракций и предотвратить загрязнение атмосферы, эти продукты должны быть извлечены из нефти до ее переработки. Подобный процесс выделения легких углеводородов из нефти в виде попутного газа называется стабилизацией нефти. Стабилизацию нефти на приобском месторождении осуществляют методом сепарации непосредственно в районе ее добычи на замерных установках.

Попутный газ отделяют от нефти многоступенчатой сепарацией в сепараторах-газоотделителях, в которых последовательно снижаются давление и скорость потока нефти. В результате происходит десорбция газов, совместно с которыми удаляются и затем конденсируются летучие жидкие углеводороды, образуя «газовый конденсат». При сепарационном методе стабилизации в нефти остается до 2% углеводородов.

Обессоливание и обезвоживание нефти - удаление из нефти солей и воды происходит на промысловых установках подготовки нефти и непосредственно на нефтеперерабатывающих заводах (НПЗ).

Рассмотрим устройство электрообессоливающих установок.

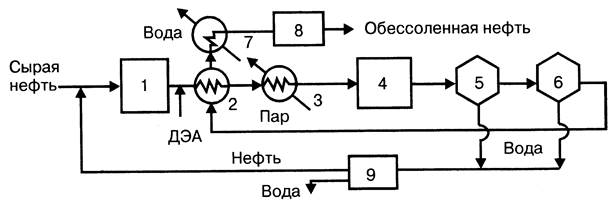

Нефть из сырьевого резервуара 1 с добавками деэмульгатора и слабого щелочного или содового раствора проходит через теплообменник 2, подогревается в подогревателе 3 и поступает в смеситель 4, в котором к нефти добавляется вода. Образовавшаяся эмульсия последовательно проходит электродегидрататоры 5 и 6, в которых от нефти отделяется основная масса воды и растворенных в ней солей, вследствие чего содержание их снижается в 8—10 раз. Обессоленная нефть проходит теплообменник 2 и после охлаждения в холодильнике 7 поступает в сборнике 8. Отделившаяся в электродегидрататорах вода отстаивается в нефтеотделителе 9 и направляется на очистку, а отделившаяся нефть присоединяется к нефти, подаваемой в ЭЛОУ.

.

Процессы обессоливания и обезвоживания нефти связаны с необходимостью разрушения эмульсий, которые образует с нефтью вода. При этом, на промыслах разрушаются эмульсии естественного происхождения, образовавшиеся в процессе добычи нефти, а на заводе — искусственные эмульсии, полученные при многократной промывке нефти водой для удаления из нее солей. После обработки содержание воды и хлоридов металлов в нефти снижается на первой стадии до 0,5— 1,0% и 100—1800 мг/л соответственно, и на второй стадии до 0,05—0,1% и 3—5 мг/л.

Для ускорения процесса разрушения эмульсий необходимо подвергать нефть другим мерам воздействия, направленным на укрупнение капель воды, повышение разности плотности, снижение вязкости нефти.

В приобской нефти используют введение в нефть вещества (деэмульгатора) благодаря которому расслоение эмульсии облегчается.

А для обессоливания нефти используют промывку нефти свежей пресной водой, которая не только вымывает соли, но и оказывает гидромеханическое воздействие на эмульсию.

§3.Первичная переработка нефти Приобского месторождения

Нефть представляет собой смесь тысяч различных веществ. Полный состав нефтей даже сегодня, когда имеются в наличии самые изощренные средства анализа и контроля: хроматография, ядерно-магнитного резонанса, электронных микроскопов - далеко не все эти вещества полностью определены. Но, несмотря на то, что в состав нефти входят практически все химические элементы таблицы Д.И. Менделеева, её основа всё-таки органическая и состоит из смеси углеводородов различных групп, отличающихся друг от друга своими химическими и физическими свойствами. Независимо от сложности и состава, переработка нефти начинается с первичной перегонки. Обычно перегонку проводят в два этапа - с небольшим избыточным давлением, близким к атмосферному и под вакуумом, при этом используя для подогрева сырья трубчатые печи. Поэтому, установки первичной переработки нефти носят названия АВТ - атмосферно-вакуумные трубчатки.

Нефти приобского месторождения обладают потенциально высоким содержанием масляных фракций, следовательно первичная переработка нефти осуществляется по топливно-масляному балансу и осуществляется в три ступени:

-Атмосферная перегонка с получением топливных фракций и мазута

-Вакуумная перегонка мазута с получением узких масляных фракций и гудрона

-Вакуумная перегонка смеси мазута и гудрона с получением широкой масляной фракции и утяжеленного остатка, используемого для производства битума.

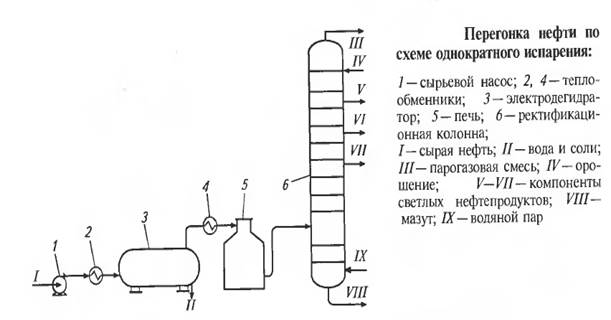

Перегонка приобской нефти осуществляется на установках атмосферной трубчатки по схеме с однократным испарением, т.е. с одной сложной ректификационной колонной с боковыми отпарными секциями – это энергетически наиболее выгодно, т.к. приобская нефть полностью удовлетворяет требованиям при использовании такой установки: относительно невысокое содержание бензина(12-15%) и выход фракций до 350 0 С не более 45%.

Сырая нефть, нагретая горячими потоками в теплообменнике 2, направляется в электродегидратор 3. Оттуда обессоленная нефть насосом через теплообменник 4 подается в печь 5 и затем в ректификационную колонну 6, где происходит ее однократное испарение и разделение на требуемые фракции. В случае обессоленной нефти электродегидратор в схемах установок отсутствует.

При большом содержании в нефти растворенного газа и низкокипящих фракций переработка ее по такой схеме однократного испарения без предварительного испарения затруднена, поскольку в питательном насосе и во всех аппаратах, расположенных в схеме до печи, создается повышенное давление. Кроме того, при этом повышается нагрузка печи и ректификационной колонны.

Основное назначение вакуумной перегонки мазутов: получение широкой фракции (350 – 550 0С и выше) – сырья для каталитических процессов и дистиллятов для производства масел и парафинов.

Насосом мазут накачивается через систему теплообменников в трубчатую печь, где нагревается до 350°—375°, и поступает в ректификационную вакуумную колонну. Разрежение в колонне создаётся пароструйными эжекторами (остаточное давление 40—50 мм). В нижнюю часть колонны подаётся водяной пар. Масляные дистилляты отбираются с разных тарелок колонны, проходят теплообменники в и холодильники. Из низа колонны отводится остаток — гудрон.

Масляные фракции, выделенные из нефти, подвергаются очистке избирательными растворами – фенолом или фурфуролом, чтобы удалить часть смолистых веществ, затем проводят депарафинизацию при помощи смеси метилэтилкетона или ацетона с толуолом для понижения температуры застывания масла. Заканчивается обработка масляных фракций доочисткой отбеливающими глинами. Последние технологии получения масел используют процессы гидроочистки взамен глин.

Материальный баланс атмосферной перегонки приобской нефти:

| ПРЕДЕЛЫ ВЫКИПАНИЯ, °С |

ВЫХОД ФРАКЦИИ, % (МАСС.) |

| Газ |

1,1 % |

| Бензиновые фракции |

|

| <62°С |

4,1% |

| 62—85°С |

2,4% |

| 85—120°С |

4,5% |

| 120—140°С |

3,0% |

| 140—180°С |

6,0% |

| Керосин |

|

| 180—240°С |

9,5% |

| Дизельное топливо |

|

| 240—350°С |

19,0% |

| Мазут |

49,4% |

| Потери |

1,0% |

§4.Каталитический крекинг

Каталитический крекинг - важнейший процесс нефтепереработки, существенно влияющий на эффективность НПЗ в целом. Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора. Целевой продукт установки КК - высокооктановый компонент бензина с октановым числом 90 пунктов и более, его выход составляет от 50 до 65% в зависимости от используемого сырья, применяемой технологии и режима. Высокое октановое число обусловлено тем, что при каталитическом крекинге происходит также изомеризация. В ходе процесса образуются газы, содержащие пропилен и бутилены, используемые в качестве сырья для нефтехимии и производства высокооктановых компонентов бензина, легкий газойль - компонент дизельных и печных топлив, и тяжелый газойль - сырьё для производства сажи, или компонент мазутов.

Мощность современных установок в среднем - от 1,5 до 2,5 млн тонн, однако на заводах ведущих мировых компаний существуют установки мощностью и 4,0млн.тонн.

Ключевым участком установки является реакторно-регенераторный блок. В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора. Назначение регенератора - выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводам, по которым циркулирует катализатор.

Мощностей каталитического крекинга на российских НПЗ в настоящее время явно недостаточно, и именно за счёт ввода новых установок решается проблема с прогнозируемым дефицитом бензина.

§4.Каталитический риформинг

Развитие производства бензинов связано со стремлением улучшить основное эксплуатационное свойство топлива – детонационную стойкость бензина, оцениваемую октановым числом.

Риформинг служит для одновременного получения высокооктанового базового компонента автомобильных бензинов, ароматических углеводородов и водородосодержащего газа.

Для приобской нефти риформингу подвергается фракция, выкипающая в пределах 85-180 0 С, повышение конца температуры кипения способствует коксообразованию и поэтому нежелательно.

Подготовка сырья риформинга – ректификация для выделения фракций, гидроочистка для удаления примесей (азот, сера и т.д.), которые отравляют катализаторы процесса.

В процессе риформинга используются платиновые катализаторы. Дороговизна платины предопределила малое ее содержание в промышленных катализаторах риформинга и следовательно необходимость ее эффективного использования. Этому способствует применение в качестве носителя оксида алюминия, который давно был известен как лучший носитель для катализаторов ароматизации.

Важно было превратить алюмоплатиновый катализатор в бифункциональный катализатор риформинга, на котором протекал бы весь комплекс реакций. Для этого следовало придать носителю необходимые кислотные свойства, что было достигнуто путем обработки оксида алюминия хлором.

Преимущество хлорированного катализатора - возможность регулирования содержания хлора в катализаторах, а следовательно их кислотности непосредственно в условиях эксплуатации.

При переходе действующих установок риформинга на полиметаллические катализаторы показатели работы увеличились, т.к. стоимость их ниже, их высокая стабильность позволяет осуществлять процесс при более низком давлении не боясь закоксования. При проведении риформинга на полиметаллических катализаторах содержание в сырье следующих элементов не должно превышать серы не более 1 мг/кг, никеля-1,5 мг/кг, воды-3 мг/кг. По показателю никеля приобская нефть не подходит для полиметаллических катализаторов, поэтому при риформинге используются алюмоплатиновые катализаторы.

Типичный материальный баланс риформинга фракции 85-180 °С при давлении 3 МПа.

| Продукция |

Выход % на сырье |

| Взято всего: |

100 |

| Гидроочищенная фракция (Фр.85-180°С) |

100 |

| Получено всего: |

100 |

| Углеводородные газы |

11,6 |

| Газы С5-С6 |

5,6 |

| Риформат (ОЧИ-95) |

74,4 |

| ВСГ |

6,4 |

| Потери |

2 |

Библиографический список

1. Глаголева О.Ф., Капустин В.М. Первичная переработка нефти (ч1), КолосС, М.:2007

2. Абдулмазитов Р.Д., Геология и разработка крупнейших нефтяных и нефтегазовых месторождений России, ОАО ВНИИОЭНГ, М.:1996

3. http://ru.wikipedia.org/wiki/Приобское_нефтяное_месторождение - о Приобье в википедии

4. http://minenergo.gov.ru – министерство энергетики РФ

5. Баннов П.Г., Процессы переработки нефти, ЦНИИТЭнеф-техим, М.:2001

6. Бойко Е.В., Химия нефти и топлив, УлГТУ:2007

7. http://vestnik.rosneft.ru/47/article4.html - Роснефть, вестник компании