| Скачать .docx | Скачать .pdf |

Реферат: Причины возникновения волнистости стапеля

В. Н. Румянцев

Наверняка, многие печатники сталкивались с проблемой волнистости в хвостовой части листов бумаги в приемном стапеле и связанным с этим несовмещением красок при их запечатывании. Почему так происходит? Автор пытается разобраться и выявить некоторые причины возникновения этого явления и предложить свои меры борьбы.

Работая над решением задачи, всегда полезно знать ответ.

Правило точности, Прикладная мерфология

Читая многие публикации в специализированной прессе, может сложиться впечатление, что уровень развития листовых офсетных печатных машин достиг своего предела. Все проблемы печатной техники решены. На самом деле это не так. Проблем хватает. В частности, еще многие типографии сталкиваются с большой волнистостью хвостовой части листов бумаги в приемном стапеле, от чего страдает внешний вид изданий. С этим можно было смириться, но именно в "хвосте" листа возникают проблемы с совмещением красок. И эти проблемы общие - они возникают на разных машинах вне зависимости от их производителей. В чем же дело? Каковы причины этого явления и как с ним бороться? Однозначного ответа на этот вопрос нет. Тем не менее, попытаемся разобраться и выявить некоторые причины, вызывающие волнистость листов в стапеле.

Волнистость

Еще давно печатники обратили внимание на то, что при печати на бумаге небольшой массой сверху стапель на приемном столе машины практически не бывает ровным. Чем выше стапель, тем более он неровен. При этом волнистость неравномерна по всему стапелю. Если передняя (по ходу движения листа) часть стапеля достаточно ровная, то к «хвосту» его волнистость увеличивается. Поэтому часто применяют клинья, пытаясь выровнять поверхность стапеля, чтобы улучшить условия укладки очередного отпечатанного листа в стапель. И все это при том, что исходный стапель чистой бумаги на самонакладе намного ровнее. Отчего же это происходит?

Простой подсчет показывает, что слой краски к этому отношение имеет, но незначительное. Так, если принять толщину слоя краски на оттиске равной 2 мкм, то на каждую тысячу листов стапеля придется 2 мм краски, а на стапель в 5 тыс. листов — 10 мм. Но высота «волн» стапеля часто достигает гораздо больших значений. Значит, основная причина не в краске. Прежде, чем продолжить — небольшой экскурс в не очень далекую историю.

В 60-х гг. в НИИ Полиграфмаше проводились исследования по различным узлам и механизмам листовых печатных машин. В частности, изучались листопроводящие системы от самонаклада до приемного устройства. В работе принимали участие В. А. Варданянц, Е. Б. Гольденберг, Д. Я. Гуревич, Б. В. Куликов, Н. И. Либерман, В. И. Степанчиков, автор статьи (по листовому приемному устройству) и др. В рамках исследования была найдена публикация тогда одного из ведущих специалистов фирмы КБА (ФРГ) — доктора Больца-Шюнемана (старшего), в которой речь шла о причинах возникновения волнистости приемного стапеля. Из этой статьи и по результатам исследований НИИ Полиграфмаша в то время и последние годы, причины, приводящие к появлению волнистости стапеля, следующие.

На рис. 1 типичная схема приемно-выводного устройства 60-х гг. Тогда угол наклона участка колеи (1) делали большим. Устройство включает в себя цепной листовыводной транспортер (2), состоящий из двух замкнутых цепей, к которым прикреплены каретки (3) с захватами. На одном конце транспортера каретки принимают лист из захватов печатного цилиндра (4), а на другом конце захваты открываются и лист укладывается на приемный стол в стапель. Нас интересует только то, что происходит с листом в зонах печати, передачи листа из захватов печатного цилиндра в захваты каретки и последующего участка (1) трассы движения каретки.

Известно, что из-за давления в зоне печати и при наличии достаточно вязкой, липкой краски лист бумаги прилипает к офсетному полотну. Поскольку передняя кромка листа удерживается захватами с определенным усилием, лист «отдирается» от офсетного полотна и движется в натянутом состоянии, пока задняя кромка листа (его «хвост») не выйдет из зоны печати. Так как лист опирается на поверхность печатного цилиндра, линейная скорость каждой его части на этом участке Vлa равна скорости стоек захватов печатного цилиндра —Vпц. Это справедливо на угле a — от зоны печати (точка А) до зоны передачи листа в захваты каретки листовыводного транспортера (точка В) — рис. 1.

Рис. 1. Схема приемно-выводного устройства 60-х гг.

После прохождения точки В лист начинает вести себя иным образом. На приводном валу листовыводного транспортера обычно закрепляются поддерживающие выводимый лист элементы, например, в виде дисков. Радиус поддерживающих дисков (Rпд) меньше радиуса движения стоек захватов каретки (Rст) для того, чтобы не зажать и не повредить лист, находящийся между печатным цилиндром и поддерживающими дисками. Обычно эта разность составляет не менее 2–3 толщин самого толстого листа, который машина может запечатать. С момента передачи листа в захваты каретки листовыводного транспортера передняя кромка листа, удерживаемая захватами каретки, продолжает двигаться со скоростью печатного цилиндра Vпц. Но поскольку натянутый лист прилипает к офсетному цилиндру, его части, следующие за передней кромкой, начинают прижиматься к поддерживающим дискам. Это происходит при движении каретки на угле b — от точки В до точки С — точки выхода каретки на прямолинейный участок.

![]()

Скорость движения середины листа на угле b соответствует скорости поддерживающих дисков. Она равна: Поскольку Vлb меньше Vлb, каретка уводит бумаги меньше, чем выходит ее из зоны печатного контакта. Максимальная разность в длине подаваемой и уводимой частей листа (Жb) на угле b равна:

![]()

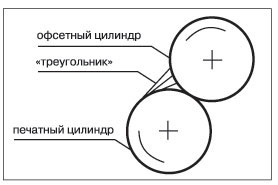

Куда же пропадает образующаяся разность выходящей и уводимой части листа Жb? Ответ простой — лист, как прилипал к офсетному полотну, так и продолжает к нему прилипать. Только зона отрыва листа от офсетного полотна начинает смещаться из зоны контакта в направлении вращения цилиндра. Сюда-то, в образовавшийся треугольник, и уходит «излишек» бумаги. На рис. 2 показано изменение положения линии отрыва листа от офсетного цилиндра по мере движения каретки с листом. И все это происходит на угле b.

Рис. 2. Образование "треугольника" в зоне печати (между печатным и офсетным цилиндрами)

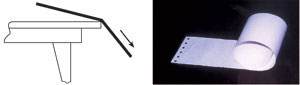

Ну и что из этого? К чему это приводит? А происходит в самой зоне отрыва листа от офсетного полотна то, что сродни поведению полоски бумаги, которую протянули относительно тупой стороны ножа или кромки стола — пока ее проводят по ножу или кромке стола, полоска ровная и прямая, поскольку натянута (рис. 3а), как только ее отпустили (хвост листа вышел из зоны печати), полоска скручивается (рис. 3б). То же самое происходит и с листом, когда он полностью выйдет из зоны печати. В это время легче всего и выщипываются волокна бумаги из листа.

Далее опять же известно, что в большинстве печатных машин стойки захватов кареток расположены не на радиусе делительной окружности приводных звездочек (Rд) цепного транспортера, а выше. Отношение радиусов Rст/Rд больше единицы и обычно находится в пределах 1,10–1,18. Это делалось для того, чтобы уменьшить скорость движения листа в зоне приемного стола. Отсюда следует, что с момента выхода каретки на прямолинейный участок, соответствующий углу g, скорость стоек захватов становится равной скорости средней линии цепи (делительной окружности звездочек). Скорость увода листа кареткой будет равна:

![]()

Скорость каретки падает. Если при этом хвостовая часть листа находится еще в зоне печати, происходит еще большее смещения точки отлипания бумаги от поверхности офсетного полотна (в направлении вращения офсетного цилиндра). Смещение этой точки продолжается до тех пор, пока «хвост» листа не выйдет из зоны печати. На угле g разность будет равна:

![]()

Качественно описанный процесс можно изобразить так, как показано на рис. 4 (для условной машины формата 72і102 см). Расчеты показывают, что величина ЖІ составляет всего несколько миллиметров, а величина Жg может доходить до нескольких десятков миллиметров.

Пока лист ведется захватами печатного цилиндра он ровный. Как только он переходит в захваты каретки — начинает деформироваться. Величина объемной деформации возрастает к хвосту листа. В таком состоянии лист выводится к приемному столу и укладывается в стапель. И если передняя часть листа (верха стапеля), соответствующая углу a, достаточно ровная, то хвостовая часть, соответствующая углам b и g (особенно углу g), представляет собой сплошные волны (или волну).

На угле g на листах может возникнуть побочный дефект — на запечатанной поверхности появляются продольные полосы. Они появляются примерно в последней трети листа полного формата в том случае, если на поддерживающих дисках отсутствуют, например, ролики (лист опирается непосредственно на поддерживающие диски) или эти ролики по тем или иным причинам не вращаются. В обоих случаях лист проскальзывает относительно этих элементов и на свежеотпечатанной поверхности появляются полосы, которые наиболее заметны на темном фоне при толстом слое краски.

Если же лист уже вышел из зоны печати, то он по инерции сил, возникающих при переходе каретки на прямолинейный участок (скорость каретки резко падает), стремиться сместиться вперед. В это время возможно смещение листа относительно поддерживающих дисков и появление на нем следов от контакта его с дисками — смазывание изображения. Его появление и предотвращают путем установки на дисках, например, различных элементов, вращающихся при контакте с листом.

Рис. 3. а) полоса бумаги при протягивании ее по кромке стола,

б) та же полоса после протягивания

(скрученное состояние)

К описанной выше картине следует добавить, что на характер волнистости листа сильное влияние оказывают размеры и расположение отпечатанного на нем изображения. Вот несколько вариантов размещения изображения.

Отпечатанное изображение представляет собой сплошную плашку. В этом случае передняя часть листа (стапеля), примерно на 1/4–1/3 длины листа в направлении движения будет ровной, а остальная часть будет одной волной (рис. 5а).

Отпечатанное изображение представляет собой чередующиеся полосы, расположенные вдоль всего листа параллельно осевой линии печатного цилиндра. При печати происходит следующее. Когда зону контакта проходит запечатываемая полоса, поведение листа соответствует описанному выше. Когда же полоса заканчивается, лист перестает прилипать к офсетному полотну, резко отделяется от нее и натяжение его ослабевает. Потом следует снова запечатываемая полоса. Лист прилипает к резине, натягивается и снова деформируется. И так далее. При таком характере изображения волнистость стапеля проявляется наиболее сильно — рис. 5б.

Представим себе, что относительно средней линии печатной машины полосы расположены в шахматном порядке. Если на одной половине полоса есть, то на другой ее нет. Поэтому, когда одна часть листа на своей половине прилипает к офсетному полотну, часть листа на другой половине находится в свободном состоянии (конечно, под давление печати). Такой характер изображения полностью отразится на форме верхней поверхности стапеля. Следует отметить, что часть нижних листов выравнивается под тяжестью верхней части стапеля.

Печатается текстовый материал, равномерно расположенный по всей площади листа. В этом случае описанного выше явления практически можно не увидеть, поскольку ширина зоны контакта сопоставима с высотой шрифта, а площадь печати в зоне контакта невелика.

Отсюда следует, что волнистость стапеля будет различной при печати разных изображений. Понятно, что волнистость наиболее ярко проявляется на тонкой бумаге с малой жесткостью и массой. Картон, из-за своей жесткости намного меньше подвержен влиянию волнистости. При работе с картоном возникают свои проблемы. Кстати, как представляется, на сегодняшний день граница между картоном и бумагой по массе сегодня оказалась «размытой». Раньше границей являлись 250 г/м2. Меньше — бумага, больше —картон.

Рис. 4. Диаграмма зависимости Ж от угла поворота печатного цилиндра

Рис. 5. а) полоса бумаги, как бы запечатанная по всей длине; б) полоса бумаги, как бы запечатанная полосами

Последствия того, о чем сказано выше, еще нагляднее можно видеть на готовой журнальной продукции, отпечатанной на рулонных машинах с принципом печати «резина к резине». На листах журнала, обычно ближе к его корешку, часто заметны волны, параллельные корешку, приобретенные бумагой в результате описанного выше явления. Такая волнистость свидетельствует о том, что печатали на рулонной машине — лента бумаги прилипает то к одному цилиндру, то к другому, в зависимости от расположения печатающих элементов. Все это, кстати, сопровождается поперечными колебаниями ленты и, иногда, треском отдираемой от офсетной резины бумаги, особенно мелованной.

Выводы

Чем короче лист, тем меньше он будет деформироваться в хвостовой части и тем ровнее будет стапель. Это было подмечено давно, поэтому печатники стремятся не работать на машине с листами максимального для нее формата. Чем раньше лист выйдет из зоны печати, тем менее волнистым он будет в хвосте. Это одна из причин, по которой сложные для печати сюжеты лучше разместить в передней части листа.

Возможность машины работать с большим диапазоном бумаг не всегда оказывается полезным при работе на тонкой бумаге. Чем больше этот диапазон, тем меньшим будет радиус поддерживающих дисков и тем сильнее сказывается эффект деформации «хвоста» листа при печати на тонкой бумаге.

С точки зрения волнистости — чем меньше липкость краски, тем лучше. Тем легче бумага отделяется от офсетной резины и тем меньше она деформируется.

Борьба

Какие же есть меры борьбы с волнистостью? На ряде машин стали устанавливать приспособления, уменьшающие волнистость (скручиваемость) листов бумаги — рис. 6. С помощью этих приспособлений лист бумаги искусственно деформируется в обратную сторону, в результате чего его волнистость уменьшается. Но если исходить из того, что волнистость листа и стапеля — следствие, то придется признать, что это приспособление, улучшая внешний вид листов, не устраняет причину возникновения волнистости.

Еще одним способом ухода от волнистости листа является размещение стоек захватов кареток листовыводного транспортера на уровне делительной окружности приводных звездочек. В этом случае перепад скоростей на радиусном и прямолинейном участках траектории будет отсутствовать с вытекающими отсюда последствиями. Правда, это влечет за собой увеличение ширины машины, поскольку расстояние между приводными звездочками должно быть больше длины печатного цилиндра — звездочки должны разойтись с телом цилиндра. Расширение же машины влияет на снижение жесткости цилиндров, валиков, листовыводных кареток и других элементов, расположенных между стенками машины.

Но чаще всего уйти от возникновения волнистости листа стремятся за счет схемных решений при разработке печатной машины. Это означает следующее.

Угол a (рис. 1) стремятся сделать таким, чтобы к моменту передачи листа в захваты каретки листовыводного транспортера задняя кромка листа вышла бы из зоны печати. Колею, по которой двигаются каретки листовыводного транспортера, стремятся делать не просто из радиусных и прямолинейных отрезков, а из криволинейных отрезков с большими радиусами кривизны, чтобы не было больших скачков скоростей (ускорений) стоек захватов кареток при переходе с радиусного участка на прямолинейный и наоборот. Колея листовыводных транспортеров современных машин значительно отличается от того, что было еще лет 20–30 назад. Каретки теперь двигаются по более плавным траекториям, чем ранее. Сравните старую схему (рис. 1) и схему листовыводного транспортера одной из современных машин (рис. 7). Необходимость использования более плавной траектории связана и с другими процессами, а не только с выводом листа от печатного цилиндра. Но на них в этой статье мы останавливаться не будем.

Рис. 6. Схема приспособления для уменьшения волнистости листа

Рис. 7. Схема колеи листовыводного транспортера современной листовой печатной машины

А что же происходит при передаче листа между печатными секциями? В настоящее время наиболее часто применяются листопередающие системы, состоящие из листопередающих цилиндров, располагаемых между печатными цилиндрами соседних печатных секций. Известны два типа наиболее распространенных систем (рис. 8):

система из трех цилиндров (рис. 8а) — двух одинарного диаметра (по отношению к диаметру формного и офсетного цилиндров) и одного — двойного. Используется, как правило, при одинарном диаметре печатных цилиндров или при необходимости переворачивания листов для запечатывания оборотной стороны;

система из одного цилиндра двойного диаметра (рис. 8б); используется при двойном диаметре печатных цилиндров.

Конечно, есть и другие системы, основанные на использовании цилиндров, кратных трем или даже четырем диаметрам формного цилиндра, но они меньше распространены. В любом случае диаметр листопередающего цилиндра делают меньше диаметра печатного цилиндра (аналогично поддерживающим дискам), чтобы пропустить лист. Поэтому вышеизложенное в отношении листовыводного транспортера относится не только к последней печатной секции, но и к каждой из них. С этой точки зрения большой диапазон толщин не оправдан. Если на машине заложена максимальная толщина запечатываемого материала, например, 1,0 мм, то минимальная не должна быть 0,04 мм. Целесообразно чтобы минимум в этом случае был на уровне хотя бы 0,4 мм. Если машина предназначена для печати на картоне или она долго проработала на нем, то получить на ней приемлемое качество на тонкой бумаге может оказаться проблемой. Дело в том, что скорость ударения захвата о лист картона, лежащего на стойке, одна, а при переходе на тонкую бумагу — другая. Она возрастает, что может привести к смещению листа и ухудшению точности совмещения красок.

С этим явлением фирмы пытаются бороться разными способами. Например, около листопередающего цилиндра устанавливаются поддерживающие дуги, к которым тем или иным способом стремятся прижать лист. В этом случае лист движется по большому радиусу, что улучшает условия прохождения им зоны печатного контакта. В другом случае есть возможность изменять положение стоек захватов по высоте. Однако, если это часто делать, возможно появление нежелательных зазоров в подвижных соединениях. Используются и другие меры.

Точность совмещения красок

Интересно, оказывают ли описанные явления влияние на точность совмещения красок в хвостовой части листа? Такое влияние прослеживается, но его степень зависит от ряда факторов: толщины и жесткости листов, их размеров, влагостойкости бумаги и т. д.

До сих пор мы рассматривали поведение листа при выводе его из зоны печатного контакта. Но из этого рассмотрения вытекает следующее. Лист бумаги, выходя из зоны печатного контакта, испытывает сильное растяжение и изгибную деформацию, что приводит к изменению формы листа и его размеров. Поэтому можно предположить, что это не может не отразиться на точности совмещения красок в хвосте листа при печати не только в несколько прогонов, но и в один прогон через машину секционного построения. Косвенным подтверждением этому является то, что многие печатники часто жалуются — в «хвосте» листа несовмещение красок заметнее, больше, чем в «голове».

Что же в этом случае? С этим нужно и можно бороться. Некоторые средства широко известны. Недаром многие фирмы в проспектах на свои секционные машины указывают, что их печатные аппараты построены по так называемой схеме «7 часов» — рис. 8а. По этой схеме часовая стрелка в положении «7 часов» как бы соединяет оси печатного и офсетного цилиндров, а минутная — оси офсетного и формного цилиндров. В машинах со схемой печатного аппарата «5 часов» — рис. 8 б — оси печатного и офсетного цилиндров часовая стрелка соединяет в положении «5 часов». Следует отметить, что пятицилиндровые печатные аппараты можно отнести к «пятичасовым» — по расположению второй, последней пары офсетный — печатный цилиндры.

Рис. 8. а) схема листопередающей системы из трех цилиндров различного диаметра,

б) схема листопередающей системы из одного цилиндра двойного диаметра

Почти во всех «семичасовых» машинах передача листа из захватов печатного цилиндра в захваты листопередающего цилиндра осуществляется после выхода «хвоста» листа из зоны печати. В «пятичасовых» же машинах при передаче листа в захваты листопередающего цилиндра «хвост» листа, как правило, еще не вышел из зоны печати. «Пятичасовая» схема — часто вынужденное решение в машинах с трехцилиндровой системой передачи листов, особенно в машинах для двусторонней печати, оснащенных листопереворачивающей системой.

Столкнувшись с подобными проблемами, производители идут на различные ухищрения. Многие из этих технических решений действительно помогают в работе, но их описание не входит в задачу настоящей статьи.

В ряде случаев несовмещение красок в хвосте листа непосредственно со схемой и конструкцией печатной машиной не связано. Если на изображении много пробельных элементов, несовмещение красок может быть следствием деформации бумаги под действием давления печати и увлажняющего раствора. Известно, что относительная влажность бумаги увеличивается с увеличением количества зон печати. Листы бумаги изменяют свои размеры — удлиняются, причем в разных направлениях по-разному, поскольку бумага является анизотропным материалом. В направлении волокон удлинение меньше, а в перпендикулярном им направлении — больше. Многое зависит от плотности бумаги. Чем плотнее бумага и чем больше она проклеена, тем меньше проникает в нее увлажняющий раствор и тем меньше деформация листа (величина удлинения меньше для картона и больше для тонкой бумаги).

Отсюда простой вывод — чем меньше площадь печатающих элементов и меньше масса бумаги, тем больше вероятность возникновения значительного несовмещения красок.

Когда в 70-х гг. в «Московской Правде» запускали в работу первые газетные офсетные машины «Рондосет», были проведены эксперименты по показателю точности совмещения красок. На одной и той же секции, состоящей из двух печатных модулей, расположенных друг над другом, была осуществлена печать в две краски. Скорость работы машины, партия бумаги, начальные диаметры рулонов, температура в помещении и т. д. — все было одинаковым. Замеры точности совмещения красок показали, что полученные результаты отличались между собой в три раза (несовмещение красок 0,2 и 0,6 мм). Проводившие замеры люди (одним из них был автор статьи) перепроверили друг друга, но результаты остались теми же. И только тогда обратили внимание на то, что площади печатающих элементов второй краски были различными. Результат 0,6 мм был получен при печати газеты «Московская Правда», у которой второй краской печаталось всего число месяца. Это был небольшой квадрат. Результат 0,2 мм был получен при печати приложения к «Вечерней Москве», у которой второй краской (с растровым изображением) было запечатано чуть ли не две трети полосы. В первом случае на бумагу через офсетную резину попадало много увлажняющего раствора и бумага растягивалась сильнее, а во втором случае увлажняющего раствора было мало и растяжение небольшое. Поэтому результаты и отличались значительно друг от друга. Конечно, если печатать на картоне, то влияние увлажняющего раствора чувствоваться не будет.

Отсюда следует, что может встретиться такое изображение в две и более красок, хвостовую часть которого на конкретной бумаге и на конкретной машине практически не отпечатать с хорошим совмещением красок.

Иногда уменьшить несовмещение красок в хвосте листа может помочь изменение раскладки изображений на листе (когда это возможно). Кроме того, желательно, чтобы изображения были симметричны относительно осевой линии машины или запечатываемого листа. И чтобы в хвостовой части листа не было свободных от изображения полос, параллельных образующей печатного цилиндра.

Конечно, в одной статье о всех возможных причинах возникновения волнистости и несовмещения красок в хвостовой части листа не написать. Причины в каждом конкретном случае могут быть разными и они могут действовать одновременно, что значительно затрудняет работу. Выявление их может помочь повысить качество печати продукции и сохранить нервы и здоровье обслуживающему персоналу.

На что еще может оказать влияние деформация хвостовой части листа?

До сих пор мы говорили о связи схемы и конструкции машины с волнистостью листа и несовмещением красок в его хвостовой части. Но результаты описанных процессов могут сказаться не только на совмещении красок, но и на последующей операции разрезки стопы на одноножевой бумагорезальной машине или высечке продукции на высекальных автоматах. Представим себе, что к «хвосту» лист растягивается, а на нем напечатано много мелких сюжетов с постоянным шагом между ними (например, этикеток). Если стопу таких листов начать разрезать на одноножевой машине по программе, то может оказаться, что последние полоски будут «зарезаны».

Далее другой пример. Стопы разрезали на полосы, из которых стали вырубать те же этикетки. К концу полосы можно также «зарубить» очередное изображение. Хорошо, если все они на темном фоне, тогда не так заметно. А если вокруг изображения светлый контур, то что тогда?

Выше описаны далеко не все причины, приводящие к ухудшению точности совмещения красок в хвосте листа. Остановимся еще на некоторых из них, о которых не часто вспоминают.

Количество прогонов

При нескольких прогонах нежелательно изменять положение передних упоров стола равнения, поскольку это приведет к изменению положения места равнения листа по боковому упору. Лист будет выравниваться не по тому месту, по которому он выравнивался при первом прогоне, а частично по новому месту. Это приведет к ухудшению точности его равнения (может возникнуть некоторый перекос листа) по передней и боковой кромкам и увеличению несовмещения красок по всему листу с увеличением его к хвосту листа.

По этой же причине передние упоры стола равнения не должны совпадать с передними упорами приемного устройства. Скорость подхода листов к передним упорам приемного устройства обычно выше, чем к упорам стола равнения, поэтому деформация передней кромки при ударе об упоры приемного устройства больше, чем при ударе об упоры стола равнения. Если упоры стола равнения и приемного устройства расположены одинаково (друг напротив друга), это приведет к значительному увеличению деформации кромки и ухудшению точности совмещения красок по всему листу при последующих прогонах. Особенно, если учитывать, что лист практически всегда подлетает к упорам приемного устройства с перекосом и ударяется сначала об один упор, потом разворачивается. При следующем прогоне он может встать у передних упоров стола равнения уже с некоторым перекосом. А небольшая вмятина на передней кромке может помешать равнению листа в боковом направлении.

Еще раз напомним, что могут быть и другие причины, приводящие к ухудшению точности совмещения красок в хвосте листа.