| Скачать .docx |

Реферат: Выбор метода конструирования и документирования электронных средств

Выбор метода конструирования и документирования электронных средств

Проектирование современных электронных средств (ЭС) есть сложный процесс, в котором взаимно увязаны принципы действия электронных систем, схемы и конструкции аппаратуры и технология ее изготовления. Как часть этого общего процесса конструирование должно удовлетворять всем требованиям предъявляемым при проектировании ЭС.

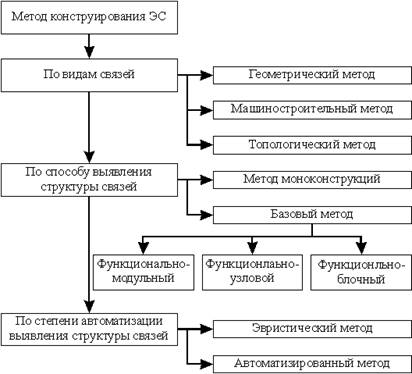

Конструирование может быть реализовано различными методами. Существующие методы конструирования ЭС подразделяются на три взаимосвязанные группы (рис. 1):

1) по видам связей между элементами;

2) по способу выявления и организации структуры связей между элементами;

3) по степени автоматизации выявления структуры связей между элементами.

Рис.1. Методы конструирования ЭС

Выбор указанных методов конструирования ЭС зависит от назначения аппаратуры и её функций, преобладающего вида связей, уровня унификации, автоматизации и т. д. Так, например, при конструировании устройств с применением интегральных микросхем (ИС) применяют топологический метод (преобладают физические связи), функционально-модульный (в качестве функциональных модулей используются ИС), автоматизированный (размещение ИС на ПП, трассировка соединений выполняется с помощью ЭВМ). В свою очередь ИС конструируются методами топологии на базе автоматизации. Дадим краткую характеристику сложившихся методов конструирования ЭС. Геометрический метод. В основу метода положена структура геометрических и кинематических связей между деталями, представляющая собой систему опорных точек, число и размещение которых зависит от заданных степеней свободы и геометрических свойств твердого тела. Метод целесообразно применят для конструкций, которых должно соблюдаться точное взаимное положение деталей или обеспечиваться их точное перемещение при величинах деформации, значительно меньших погрешностей изготовления деталей. Одной из основных черт геометрического метода является то, что при нем характер взаимосвязи двух деталей почти не зависит от погрешностей их изготовления. Свойства, которыми обладают конструкции, созданные по этому методу, весьма важны в массовом производстве, построенном на взаимозаменяемых деталях. Машиностроительный метод. В основу этого метода положена структура геометрических и кинематических связей между деталями, представляющая собой систему опорных поверхностей, число и размещение которых выбирается исходя их минимизации массы и допустимой прочности конструкции. Метод целесообразно применять для конструкций с относительно большими величинами деформаций. Он нашел применение при проектировании несущих конструкций ЭС всех уровней, кинематических звеньев ФУ, а также всех видов неподвижных соединений (болты, винты, заклепки, скобы и т. д.). Возможность обеспечения механический прочности при минимальной массе, простота конструкции и высокая экономичность делают этот метод для отдельных видов конструкций ЭС, в том числе и несущих, эффективнее геометрического. Топологический метод. В основу его положена структура физических связей между электрорадиоэлементами (ЭРЭ), т. е. представление конструктивного вида принципиальной схемы и ее геометрической (топологической) связности, независимо от ее функционального содержания. Он используется, если нельзя применить геометрический и машиностроительный методы. Топологический метод, в принципе, может применяться для выявления структуры любых связей, однако конкретное его содержание проявляется там, где связность элементов может быть сопоставлена с графом. Под графом в общем случае понимается графическое выражение структуры связей между элементами принципиальной схемы и элементами конструкции.

Основные черты топологического метода:

1) Сопоставление связности элементов принципиальной схемы и деталей конструкции на основе теории графов;

2) изоморфизм графов, т. е. свойство эквивалентности строения независимо от различия в геометрическом образе, которое позволяет получить множество преобразований графа, среди которых конструктору удается найти совершенно непохожее на свой прототип решение;

3) использование свойств графов для размещения элементов и ориентации их в пространстве для трассировки линий связи и средств их соединения с элементами.

Топологический метод конструирования применяется, в первую очередь, для создания пленочных ИС, печатных плат, гибких печатных соединителей, электромонтажных чертежей, реализации принципа "непрерывной схемы" в устройствах СВЧ-диапазона и т. д.

Метод проектирования моноконструкций основан на минимизации числа связей в конструкции, он применяется для создания ФУ, блоков, РТУ на основе оригинальной несущей конструкции (каркасе, шасси) в виде моноузла (моноблока) с оригинальными элементами. Длительное время конструирование ЭС велось только с использование моноконструкций, т. е. применительно к частным конкретным требованиям предъявляемым к функциональному узлу, блоку и РТУ.

Известно, что разработка моноконструкций ЭС сопряжена с многочисленными трудностями и имеет ряд недостатков, а именно: длительное время конструирования и внедрения в серийное производство, ограниченные возможности типизации и унификации, недостаточно высокая надежность, низкая степень ремонтопригодности, сложность внесения изменений в принципиальную схему без переделки конструкции, значительная стоимость разрабатываемых и изготовляемых конструкций.

Базовый метод конструирования. В основу метода положено деление аппаратуры на конструктивно и схемно законченные части. Базовый метод конструирования и его разновидности (функционально-модульный, функционально-узловой и функционально-блочный метод) основывается на принципах агрегатирования, функциональной и размерной взаимозаменяемости, схемной и конструкторской унификации. Деление базового метода на разновидности связано с ограничениями схемной и конструкторской унификации структурных уровней (модулей, ФУ, блоков).

Базовый метод является основным при проектировании современных ЭС, он имеет много преимуществ по сравнению с методами моноконструкций:

на этапе разработки:

1) позволяет одновременно вести работу над многими узлами и блоками, что сокращает сроки проведения разработки;

2) упрощает отладку и сопряжение узлов в лаборатории, так как работа ФУ определяется работой известных модулей и ИС;

3) резко упрощает конструирование и макетирование;

4) сокращает объём оригинальной КД;

5) дает возможность непрерывно совершенствовать аппаратуру без коренных изменений конструкции;

6) упрощает и ускоряет внесение изменений в принципиальную схему, конструкцию и КД;

на этапе производства:

1) сокращает сроки освоения серийного производства аппаратуры;

2) упрощает сборку, монтаж;

3) снижает требования к квалификации сборщиков и монтажников;

4) снижает стоимость аппаратуры благодаря широкой механизации и автоматизации производства;

5) повышает степень специализации производства;

при эксплуатации:

1) повышает эксплуатационную надежность РЭА;

2) облегчает обслуживание;

3) улучшает ремонтопригодность аппаратуры.

Эвристический метод использует обобщённый практический опыт (коллективная мудрость) в области конструирования ЭС и смежных отраслей. Метод является основным в практической деятельности конструктора ЭС.

Метод автоматизированного (автоматического) конструирования основан на использовании ЭВМ для решения задач компоновки ЭРЭ, трассировки межсоединений различных структурных уровней, вычерчивания чертежей и выпуска КД.

Большое разнообразие задач автоматизированного конструирования привело к разработке алгоритмов для решения однотипных задач, отличающихся точностью, малым временем выполнения, достаточным объёмом машинной памяти и т. п. Системы автоматического конструирования ЭС – это системы типа "человек-машина", они содержат комплекс технических средств (ЭВМ, координатографа, печатающие и запоминающие устройства, табло и т. д.) и математическое обеспечение, предназначенное для решения задач конструирования РЭА различного иерархического уровня. Несмотря на различие автоматизированных методов конструирования можно выделить следующие самостоятельные этапы автоматического конструирования:

1. Введение исходной информации, контроль правильности подготовки и кодировки исходных данных с входного языка на внутреннее представление.

2. Компоновка функциональной структуры устройств ЭС всех уровней на основе выбранных показателей качества, т. е. распределение множества функциональных модулей и элементов на подмножества, соответствующие конкретным устройствам различных уровней иерархии.

3. Размещение скомпонованных функциональных модулей и элементов по конструкциям устройств всех уровней, составление соответствующего технического документа, например таблицы расположения.

4. Трассировка соединений между устройствами, модулями или элементами в соответствии со схемой связей и ограничениями на прокладку, составление электромонтажной документации, контроль правильности составления документации. При изготовлении фотооригиналов или фотошаблонов автоматизированными методами рабочие чертежи утрачивают функции основного документа, необходимого для изготовления фотооригинала. В качестве основой конструкторской документации используется табличный способ представления результатов проектирования. машинные чертежи установки элементов на ПП и чертежи слоев плат при этом являются дополнительной документацией. Если соединения осуществляются с помощью станков-автоматов, то входная информация выдается на носители (перфоленты, перфокарты и т. д.) с управляющей информацией для изготовления фотошаблонов.

5. Составление сводных вторичных тестовых документов: ведомостей спецификаций, покупных изделий, ЗИП, ссылочных документов и других, устанавливаемых ЕСКД.

Для автоматизированного метода конструирования, так же как и для базового, необходим высокий уровень схемной и конструкторской унификации, так как повторяющиеся элементы схемы и детали конструкций упрощают разработку программ для ЭВМ с целью документального освещения конструкций ЭС.

Государственные стандарты, входящие в ЕСКД, устанавливают взаимосвязанные единые правила и положения по порядку разработки, оформления и обращения конструкторской документации на изделия, разрабатываемые и выпускаемые предприятиями всех отраслей промышленности.

Конструкторская документация (КД) – документы, в отдельности или в совокупности определяющие состав и устройство изделия и содержащие необходимые данные для его разработки и изготовления, контроля, приёмки, эксплуатации, ремонта, утилизации.

КД подразделяются на:

- единичные;

- групповые – на изделия, обладающие общими конструктивными признаками и имеющие некоторые отличия друг от друга (ГОСТ 2.113-75).

По форме КД подразделяются на:

- графические;

- текстовые.

Графические КД – документация, в которой с помощью установленных стандартных символов и правил поясняется устройство, принцип действия, состав и связи между отдельными частями.

Графические конструкторские документы:

1. Чертеж детали (ГОСТ 2.109-76) – изображение детали и данные, необходимые для ее изготовления, контроля и испытаний.

2. Сборочный чертеж (СБ) (ГОСТ 2.109-76) – изображение изделия и данные, необходимые для его сборки (изготовления) и контроля.

3. Чертеж общего вида (ВО) (ГОСТ 2.106-68) – изображение конструкции изделия, дающее представление о взаимодействии его основных частей и принципе работы. Выполняется на этапе эскизного проектирования.

4. Теоретический чертеж (ТЧ) (ГОСТ 2.106-68) – геометрическая форма изделия и координаты его основных частей.

5. Габаритный чертеж (ГЧ) (ГОСТ 2.106-68) – контурное (упрощенное) изображение изделия с габаритными, установочными и присоединительными размерами.

6. Монтажный чертеж (МЧ) (ГОСТ 2.106-68) – контурное (упрощенное) изображение изделия, содержащее данные для его установки (монтажа)

7. Схема – условные изображения или обозначения составных частей изделия и связей между ними (ГОСТ 2.701-68 … ГОСТ 2.704-68)

8. Спецификация – состав сборочной единицы комплекса или комплекта. (ГОСТ 2.108-68)

Текстовые (ГОСТ 2.106-68) КД – документы, содержащие описание устройства, принципа действия и эксплуатационных показателей изделия к которым относят:

9. Ведомость спецификаций (ВС) – перечень всех спецификаций составных частей изделия с указанием из количества и входимости.

10. Ведомость ссылочных документов (ВД) – перечень ссылочных документов, на которые имеются ссылки в КД.

11. Ведомость покупных изделий (ВП) – перечень покупных изделий, примененных в составе разрабатываемого изделия.

12. Ведомость согласования применения покупных изделий (ВИ) – подтверждение согласования с соответствующими организация применения определенных покупных изделий в разрабатываемом изделии.

13. Ведомость держателей подлинников (ДП) (ГОСТ 2.112-70) – перечня предприятий, на которых хранятся подлинники документов, разработанных для данного изделия.

14. Ведомость технического предложения (ПТ) (ГОСТ 2.118-73) (эскизного (ЭП), технического (ТП) проекта - ГОСТ 2.120-73) – перечень документов, вошедших в техническое предложение (ЭП, ТП).

15. Пояснительная записка (ПЗ) – описание устройства и принципа действия разработанного изделия, а также обоснование принятых при его разработке технико-экономических решений.

16. Технические условия (ТУ) (ГОСТ 2.114-70) – потребительские (эксплуатационные) показатели изделия и методы контроля его качества.

17. Программа и методика испытаний (ПМ) – технические данные, подлежащие проверке при испытании изделия, а также порядок и методы их контроля .

18. Таблицы (ТБ) – номенклатура таблиц, содержащих данные.

19. Документы прочие (Д) – все документы, которых нет в стандартах ЕСКД.

20. Расчет – расчет параметров и величин, например, расчет размерных (РР) цепи, электрических режимов и т. д.

21. Эксплуатационные документы – предназначены для использования при эксплуатации, обслуживании, ремонте и в процессе эксплуатации. (ГОСТ 2.601-82)

22. Ремонтные документы – служащие для проведения ремонтных работ на специализированных предприятиях. (ГОСТ 2.602-82).

23. Инструкция (И) – указания и правила, используемые при изготовлении изделия (сборке, регулировке, контроле и т.п.).

24. Патентный формуляр (ПФ) – содержит сведения о патентной чистоте объекта, а также о созданных и использованных при его разработке отечественных изобретениях.

25. Карта технического уровня и качества изделий (КУ) (ГОСТ 2.116-71) – содержит данные, определяющего технический уровень качества изделий и соответствие его технических и экономических показателей достижениям науки и техники, а также потребностям народного хозяйства.

По способу выполнения и характеру использования КД подразделяются на:

1. Оригиналы – документы, выполненные на любом материале и предназначенные для изготовления по ним подлинников.

2. Подлинники – документы, выполненные на любом материале, позволяющем многократное воспроизведение копий.

3. Дубликаты – документы идентичные подлинникам и выполненные на материале, позволяющем многократное воспроизведение копий.

4. Копии – документы, выполненные способом, обеспечивающим их идентичность с подлинником, предназначенные для непосредственной разработки.

В соответствии с ГОСТ 2.501-75 все подлинники, дубликаты и копии КД подлежат учёту и хранению в отделе (бюро) технической документации (ОТД или БТД). Вносить изменения в КД и аннулировать её имеет право только предприятие – держатель подлинников. При автоматизированном проектировании изделий КД могут быть выполнены в визуальной форме, т.е. читаемые человеком, и в машинной (закодированной) форме, воспринимаемой только техническими средствами. Для документирования в системах автоматизированного проектирования используют различные носители информации: бумагу, перфокарты, перфоленты, магнитные ленты, магнитные и лазерные диски.