| Скачать .docx |

Курсовая работа: Курсовая работа: Система автоматического управления регулируемым электроприводом

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНБАССКАЯ ГОСУДАРСТВЕННАЯ МАШИНОСТРОИТЕЛЬНАЯ АКАДЕМИЯ

Кафедра «Автоматизация производственных процессов»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

“Автоматизированный электропривод”

Выполнил студент

группы АПП00-2 И.А. Гашин

Руководитель О.В. Субботин

Краматорск 2004

Задание

на курсовое проектирование студенту Гашину И.А. гр. АПП 00-2

Вариант 3

Таблица 0.1 - Исходные данные для проектирования РЭП

| Параметр |

Значение |

|

| P, кВт |

8 |

|

| Iн , А |

43,5 |

|

| Uн , B |

220 |

|

| nн , об/мин |

1500 |

|

| КПД, % |

81 |

|

| Rя , Ом |

0,27 |

|

| Rдп , Ом |

0,2 |

|

| Jдв , кг×м2 |

0,1 |

|

| Jпр , кг×м2 |

3,5 Jдв |

|

| Диапазон регулирования скорости |

40 |

|

| Допустимое угловое ускорение, e, с-2 |

1900 |

|

| Допустимая статическая погрешность, sРЭП , % |

9 |

|

| Схема соединения |

|

Реферат

Курсовой проект содержит 22 рисунка, 7 таблиц, 10 ссылок, 4 листа формата А1 графической части.

Объект проектирования – система автоматического управления регулируемым электроприводом.

Цель работы – спроектировать силовую часть привода, статические и динамические режимы автоматизированного электропривода с аналоговой и цифровой системой управления.

В данном курсовом проекте:

- произведен расчет силовой части привода с выбором трансформатора и тиристоров;

- рассчитаны необходимые статические характеристики тиристорного преобразователя и выбран стандартный КТП;

- определены естественные и искусственные электромеханические характеристики привода при различных режимах питания;

- определены параметры регуляторов и датчиков обратных связей;

- исследованы динамические характеристики РЭП;

- осуществлен синтез цифрового контура системы управления электроприводом;

- выбраны средства сопряжения аналогового РЭП с микроконтроллерной системой управления и цифровой датчик скорости.

РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД, ЗАДАТЧИК ИНТЕНСИВНОСТИ, УПОРНАЯ ЭЛЕКТРОМЕХАНИЧЕСКАЯ ХАРАКТЕРИСТИКА, ПЕРИОД ДИСКРЕТНОСТИ, ТЕХНИЧЕСКИЙ ОПТИМУМ, ИМПУЛЬСНЫЙ ДАТЧИК, СРЕДСТВА СОПРЯЖЕНИЯ.

Содержание

Введение

1. Расчет и выбор источника питания для ЭП на базе комплектного тиристорного преобразователя

1.1 Расчет и выбор силового трансформатора

1.2 Расчет и выбор тиристоров для силовых вентильных блоков комплектного преобразователя. Выбор схемы соединения вентильных блоков

1.3 Определение параметров якорной цепи электропривода

1.4 Построение статических характеристик тиристорного преобразователя

1.5 Выбор и краткое описание комплектного тиристорного преобразователя

2. Статические режимы работы САУ ЭП

2.1 Построение естественной электромеханической характеристики (при питании от сети) и характеристики в разомкнутой системе (при питании от ТП)

2.2 Составление расчетной функциональной схемы РЭП

2.3 Расчет задатчика интенсивности

2.4 Построение упорной электромеханической характеристики РЭП в замкнутой системе

2.5 Расчет и выбор регуляторов скорости и тока и их нелинейных звеньев

3. Динамика САУ РЭП

3.1 Составление структурной схемы в соответствии с заданным порядком астатизма и функциональным назначением электропривода

3.2 Расчет переходных процессов в РЭП

3.2.1 Составление дифференциальных уравнений в форме Коши и уравнений связи

3.2.2 Составление таблицы исходных расчетных данных для реализации стандартных программ построения переходных процессов в РЭП

4. Расчет цифрового электропривода – контура скорости в РЭП

4.1 Определение периода дискретного времени управления в цифровом электроприводе

4.2 Составление функциональной и структурной схем цифрового электропривода

4.3 Синтез регулятора скорости в цифровом электроприводе на основе технического оптимума

4.4 Составление дискретной передаточной функции оптимального регулятора в соответствующем контуре

4.4.1 Составление дискретной передаточной функции замкнутой САУ РЭП по замкнутым звеньям

4.4.2 Составление дискретной передаточной функции замкнутой САУ РЭП по желаемой передаточной функции

4.5 Выбор цифровых датчиков скорости

4.6 Выбор средств сопряжения микропроцессора с измерительными преобразователями и исполнительными органами

4.7 Расчет переходных процессов по скорости в относительных единицах методом разложения в ряд Лорана

Введение

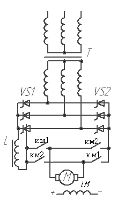

Все приводы в металлорежущих станках классифицируются по видам движения: приводы главного движения, приводы подачи, приводы вспомогательных движений. Электропривод главного движения имеет электродвигатель и коробку скоростей или редуктор в качестве устройства, передающего движения исполнительному органу станка. Типовая кинематическая схема электропривода главного движения приведена на рисунке 0.1.

Рисунок 0.1 – Кинематическая схема привода главного движения

До недавнего времени наиболее распространенными приводами главного движения станков были приводы от одно- и многоскоростных асинхронных двигателей с короткозамкнутым ротором со ступенчатым механическим регулированием скорости путем переключения шестерен коробки скоростей. Но использование электропривода переменного тока со ступенчатым механическим регулированием скорости не может во всех случаях обеспечить требуемую производительность. Кроме ого применение коробки скоростей со сложной кинематикой снижает точность работ станка и увеличивает его стоимость. Поэтому основным направлением развития приводов главного движения является электромеханическое регулирование частоты вращения привода при двухступенчатой коробке скоростей с дистанционным переключением и регулируемым электроприводом [2].

Для приводов главного движения наиболее рациональным является способ регулирования скорости с постоянной мощностью, так как большим скоростям резания соответствуют меньшие усилия резания, и наоборот.

Диапазон регулирования частоты вращения определяется пределами скоростей резания и диаметров обрабатываемых изделий. Для обработки изделий одинакового диаметра из различных материалов необходимо обеспечить определенный диапазон регулирования скорости резания. С другой стороны, рациональная обработка изделий из одного и того же материала, но разных диаметров, требует постоянной скорости. Соблюдение условия ![]() достигается регулированием скорости привода с диапазоном регулирования, определяемым диапазоном диаметров.

достигается регулированием скорости привода с диапазоном регулирования, определяемым диапазоном диаметров.

В автоматизированных станках с ЧПУ функции, выполняемые электроприводом главного движения, значительно усложнены. Помимо стабилизации частоты вращения, при силовых режимах резания требуется обеспечение режимов позиционирования шпинделя при автоматической смене инструмента и производстве легких долбежных и строгальных работ, а также возможность нарезания резьбы как метчиками, так и резцами. Это ведет к неизбежному увеличению требуемого диапазона регулирования частоты вращения. Так при требуемой точности позиционирования шпинделя 0,1 и максимальной частоте вращения двигателя 3000-5000 об/мин суммарный диапазон изменения частоты вращения должен быть не менее 10000.

В современных станках с ЧПУ динамические характеристики приводов главного движения по управлению прямо определяют производительность. Цикл смены инструмента происходит за 5-10 с, при этом время позиционирования шпинделя и, следовательно, время пуска и торможения с любой частоты вращения не должны превышать 2-4 с. При наличии зазоров в кинематической цепи главного привода перерегулирование приводит к дополнительным затратам времени на позиционирование, поэтому появляется необходимость обеспечения монотонного апериодического процесса изменения скорости.

Динамические характеристики электропривода по нагрузке практически определяют точность и чистоту обработки изделия, а также стойкость инструмента. Устойчивый процесс резания при необходимой точности и чистоте поверхности возможен, если параметры настройки привода обеспечивают при набросе номинального момента нагрузки максимальный провал скорости не более 40% при времени восстановления, не превышающем 0,25 с.

Отличительной особенностью главного привода для высокоавтоматизированных станков с ЧПУ является необходимость применения реверсивного привода даже в тех случаях, когда по технологии обработки не требуется реверс. Требование обеспечения эффективного торможения и подтормаживания при снижении частоты вращения и режимов поддержания постоянной скорости резания приводит к необходимости применения реверсивного привода с целью получения нужного качества переходных процессов.

Современный перспективный электропривод, с учетом специфики исполнительного органа, должен обеспечить точность согласования закона изменения выходных координат с законом управления, высокое быстродействие, устойчивость при широком диапазоне изменения параметров и при наличии существенных внешних возмущений со стороны нагрузки, достаточно большой ресурс при минимальном ремонтообеспечении и др. Не все аналоговые системы могут удовлетворить все перечисленные требования, поэтому в настоящее время широко используются цифровые системы управления электроприводами на базе микропроцессоров и микроконтроллеров.

1. Расчет и выбор источника питания для электропривода на базе комплектного тиристорног о преобразователя

1.1 Расчет и выбор силового трансформатора

Расчет параметров силового трансформатора производим по методике, предложенной в источнике [1]. Для этого необходимо определить напряжение условного холостого хода тиристорного преобразователя (минимальное необходимое значение ![]() ). Предварительно определим его без учета колебаний напряжения в сети:

). Предварительно определим его без учета колебаний напряжения в сети:

![]() ,

,

где

![]() - среднее значение выпрямленного напряжения на якоре электродвигателя:

- среднее значение выпрямленного напряжения на якоре электродвигателя:

![]() ,

,

![]() - падение напряжения на активном сопротивлении сглаживающего дросселя:

- падение напряжения на активном сопротивлении сглаживающего дросселя:

![]() ,

,

![]() - падение напряжения на активном сопротивлении силового трансформатора:

- падение напряжения на активном сопротивлении силового трансформатора:

![]()

![]() - коммутационное падение напряжения:

- коммутационное падение напряжения:

![]()

где ![]() – напряжение короткого замыкания силового трансформатора, %.

– напряжение короткого замыкания силового трансформатора, %.

![]() – коэффициент, определяемый схемой преобразователя (для мостовой трехфазной

– коэффициент, определяемый схемой преобразователя (для мостовой трехфазной ![]() ).

).

Учитывая необходимое напряжение на электродвигателе 220 В, предварительно выбираем трансформатор с напряжением вторичной обмотки в 260 В, например, ТТ-19, для которого ![]() :

:

![]()

Для определения ![]() - среднего значения падения напряжения на тиристорах, предварительно выберем тиристоры со следующими расчетными параметрами:

- среднего значения падения напряжения на тиристорах, предварительно выберем тиристоры со следующими расчетными параметрами:

![]()

![]()

рассчитанным параметрам соответствует тиристор типа Т122-25, для которого ![]() , тогда

, тогда

![]()

Таким образом,

![]() .

.

С учетом колебаний напряжения сети:

![]()

Необходимое напряжение на вторичной обмотке силового трансформатора:

![]() - фазное;

- фазное;

![]() - линейное.

- линейное.

Ток во вторичной обмотке:

![]() - теоретическое значение;

- теоретическое значение;

![]() - действительное значение.

- действительное значение.

Коэффициент трансформации:

![]() .

.

Ток первичной обмотки:

![]() - теоретическое значение;

- теоретическое значение;

![]() - действительное значение.

- действительное значение.

Теоретическое значение типовой мощности трансформатора идеального выпрямителя с нагрузкой на противо-ЭДС.

![]() ,

,

где ![]() - коэффициент схемы по мощности,

- коэффициент схемы по мощности, ![]() ,

,

![]()

Расчетная типовая мощность трансформатора

![]() ,

,

где ![]() ,

,

![]() .

.

Согласно рассчитанным данным, выбираем силовой трансформатор ТТ-19 с параметрами указанными в таблице 1.1.

Таблица 1.1– Технические характеристики трансформатора ТТ-19

Параметр |

Значение |

|

| Мощность, кВт |

19 |

|

| Первичная обмотка |

Напряжение, В |

380/220 |

| Число витков |

101 |

|

| Вторичная обмотка |

Напряжение, В |

260±8 |

| Число витков |

48 |

|

|

|

2,1 |

|

|

|

Не более 5 |

|

| Потери в меди, Вт |

400 |

|

Для выбранного типоразмера трансформатора определяем фактическое значение ![]() :

:

![]()

1.2 Расчет и выбор тиристоров для силовых вентильных блоков комплектных ТП

Для выбора вентилей определяем среднее значение тока вентиля:

![]()

где ![]() - коэффициент схемы по среднему току вентиля,

- коэффициент схемы по среднему току вентиля, ![]() ,

,

![]() .

.

Номинальный ток вентиля

![]()

где ![]() – коэффициент запаса, выбираемый исходя из надежности работы вентиля с учетом пусковых токов,

– коэффициент запаса, выбираемый исходя из надежности работы вентиля с учетом пусковых токов,

![]() .

.

Величина тока, проходящего через вентиль при коротком замыкании на стороне постоянного тока:

![]()

Полагая, что кратковременный допустимый ток, протекающий через вентиль, не должен превышать 15-тикратного значения номинального тока, найдем номинальный ток вентиля:

![]() .

.

Так как ![]() , то принимаем номинальный ток вентиля

, то принимаем номинальный ток вентиля ![]() .

.

Максимальная величина обратного напряжения, прикладываемого к вентилю, определяется по соотношению:

![]() ,

,

где ![]() – коэффициент схемы по максимальному напряжению вентиля.

– коэффициент схемы по максимальному напряжению вентиля.

![]() .

.

На основании рассчитанных параметров выбираем силовые тиристоры типа Т171-200 [2] с параметрами указанными в таблице 1.2.

Таблица 1.2 – Технические характеристики тиристора Т171-200

| Параметр |

Значение |

|

|

300-1600 |

|

|

200 |

|

|

1,75 |

|

|

5,5 |

|

|

0,2 |

1.3 Определение параметров якорной цепи электропривода

Активное сопротивление трансформатора, приведенное к цепи выпрямленного тока:

![]()

где ![]() – число параллельных проводов,

– число параллельных проводов, ![]() – число фаз,

– число фаз, ![]() – выпрямленный ток,

– выпрямленный ток, ![]() - мощность короткого замыкания трансформатора,

- мощность короткого замыкания трансформатора,

![]() .

.

Индуктивное сопротивление трансформатора, приведенное к цепи выпрямленного тока:

![]() ,

,

где UL - индуктивная составляющая напряжения короткого замыкания трансформатора, UL =0,05,

![]() .

.

Сопротивление, вносимое за счет перекрытия анодных токов:

![]() ,

,

где ![]() - коэффициент пульсаций для трехфазной мостовой схемы.

- коэффициент пульсаций для трехфазной мостовой схемы.

Сопротивление щеточного контакта:

![]()

Индуктивность трансформатора, приведенная к контуру двигателя:

![]() .

.

Индуктивность двигателя:

![]() ,

,

где ![]() - индуктивность якоря,

- индуктивность якоря,

![]() - индуктивность дополнительных полюсов,

- индуктивность дополнительных полюсов,

![]() – коэффициент индуктивности для некомпенсированных машин,

– коэффициент индуктивности для некомпенсированных машин, ![]() – число пар полюсов,

– число пар полюсов,

![]() – номинальная угловая скорость двигателя,

– номинальная угловая скорость двигателя,

![]() .

.

Активное сопротивление сглаживающего дросселя:

![]() .

.

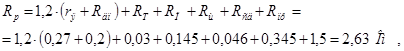

Расчетное активное сопротивление цепи якоря:

где ![]() - сопротивление проводников.

- сопротивление проводников.

Предельный угол регулирования:

![]() ,

,

где ![]() - скорость вращения электродвигателя, соответствующая нижнему пределу его регулирования:

- скорость вращения электродвигателя, соответствующая нижнему пределу его регулирования:

![]() ,

,

где ![]() - заданный диапазон регулирования;

- заданный диапазон регулирования;

Конструктивная постоянная двигателя:

![]() .

.

Таким образом,

![]() .

.

По полученному значению ![]() определяем

определяем ![]() [1].

[1].

Индуктивность сглаживающего дросселя:

![]()

где ![]() - относительная величина эффективного значения первой гармоники выпрямленного напряжения;

- относительная величина эффективного значения первой гармоники выпрямленного напряжения;

![]() – коэффициент схемы: для трехфазной мостовой схемы

– коэффициент схемы: для трехфазной мостовой схемы ![]() ;

;

![]() - относительная величина эффективного значения пульсаций первой гармоники выпрямленного тока;

- относительная величина эффективного значения пульсаций первой гармоники выпрямленного тока;

![]() - угловая скорость первой гармоники выпрямленного напряжения,

- угловая скорость первой гармоники выпрямленного напряжения,

![]() .

.

Расчетная индуктивность якорной цепи:

![]() ,

,

![]() .

.

Электромагнитная постоянная времени:

![]() .

.

Электромеханическая постоянная времени:

![]() ,

,

где J - момент инерции привода.

1.4 Построение статических характеристик тиристорного преобразователя

Регулировочная характеристика преобразователя при условном холостом ходе может быть построена по следующему выражению:

![]() ;

;

![]() .

.

Зависимость напряжения на якоре электродвигателя в функции угла регулирования преобразователя при неизменном (номинальном) моменте на валу может быть определена с помощью уравнения

![]() ;

;

![]() ;

;

![]() .

.

где (Rт +Rп ) - внутреннее сопротивление источника питания.

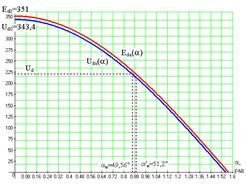

Расчетные значения для графического представления характеристик приведены в таблице 1.4, графики – на рисунке 1.4.1.

Таблица 1.4 – Результаты расчета характеристик

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

|

351 |

345,7 |

329,8 |

304 |

268,9 |

225,6 |

175,5 |

120 |

60,95 |

0 |

|

|

343,4 |

338,1 |

322,2 |

296,4 |

268,3 |

218 |

167,9 |

112,4 |

53,34 |

- |

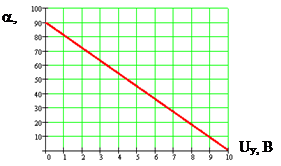

Рисунок 1.4.1 – Регулировочные характеристики преобразователя при условном холостом ходе Еdα =f(α) и номинальной нагрузке электродвигателя Udα =f(α)

Начальный (минимальный) угол регулирования:

![]() ,

,

![]() .

.

Динамический запас по напряжению:

![]() .

.

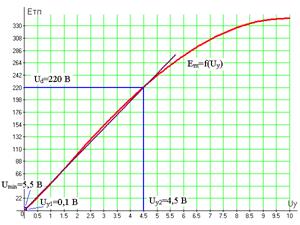

Характеристика “вход - выход” преобразователя ЕТП

=f (UУ

) строится по известной регулировочной характеристике системы управления тиристорами ![]() = f (UУ

) (рисунок 1.2) и по регулировочной характеристике Ed= f (

= f (UУ

) (рисунок 1.2) и по регулировочной характеристике Ed= f (![]() ) (рисунок 1.1) путем последовательного перестроения.

) (рисунок 1.1) путем последовательного перестроения.

Рисунок 1.4.2 – Зависимость ![]() = f (UУ

) преобразователя

= f (UУ

) преобразователя

Общий вид зависимости EТП = f (UУ ) приведен на рисунке 1.4.3.

Рисунок 1.4.3 – Характеристика “вход - выход” преобразователя ЕТП =f (UУ )

Значение ![]() определяем исходя из заданного диапазона регулирования:

определяем исходя из заданного диапазона регулирования:

![]() .

.

Ему соответствует ![]() и, соответственно,

и, соответственно, ![]() .

.

По полученной характеристике определяем коэффициент передачи преобразователя:

![]()

![]() .

.

1.5 Выбор и краткое описание комплектного тиристорного преобразователя

По результатам расчетов и полученной статической характеристике выбираем источник питания на базе комплектного тиристорного преобразователя – БТУ-3501-4020УХЛ.

Устройство БТУ представляет собой тиристорный преобразователь с системой управления тиристорами, набором регуляторов, устройств защиты, источников питания, в том числе обмотки возбуждения двигателя.

Основные его параметры приведены в таблице 1.5.

Таблица 1.5 – Основные технические характеристики КТП БТУ-3501

| Параметры |

Значения |

| Номинальное напряжение, В |

220 |

| Номинальный ток, А |

100 |

| Схема силовой части |

нереверсивная трехфазная мостовая |

| Блок питания обмотки возбуждения |

Uн =220 B, Iн = 8 А |

| Охлаждение |

естественное |

| Погрешность частоты вращения относительно номинальной |

не более 5% |

| Мощность потер в устройстве |

0,281 кВт |

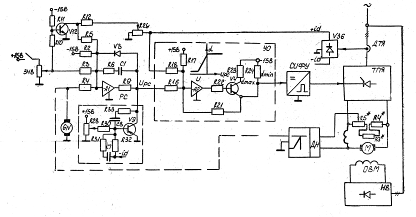

Используем однозонный нереверсивный привод, так как реверс будет обеспечиваться транзисторными коммутаторами, управляемые внешним устройством (микроконтроллером), поэтому реверс, обеспечиваемый источником питания применять нет необходимости. В структуру однозонного нереверсивного КТП типа БТУ-3501 входит:

1) адаптивный регулятор тока (АРТ), позволяющий линеаризовать характеристики электропривода в режиме прерывистых токов и тем самым резко улучшить динамические свойства системы автоматического регулирования. АРТ состоит из регулятора тока, нелинейного звена НЗ и функционального преобразователя ЭДС (ФПЭ), имеющего арксинусную характеристику. Управляющее напряжении на выходе АРТ представляет сумму сигналов, пропорциональных величине тока и ЭДС двигателя;

2) регулятор скорости (РС) – выполнен на операционном усилителе с корректирующей цепью;

3) датчик напряжения (ДН) – предназначен для гальванической развязки системы управления от силовой части и получения на выходе напряжения, пропорционального ЭДС или напряжению двигателя;

4) устройство соответствия (УС) – этот узел предназначен для выявления соответствия скорости вращения двигателя заданному значению;

5) внутренние источники питания;

6) узел токовой отсечки (ТО);

7) задатчик скорости;

8) блоки защиты и сигнализации.

Основные элементы структуры КТП представлены на рисунке 1.5 и третьем листе графической части курсового проекта (КП08.0259.003.Э2).

Рисунок 1.5 – Функциональная схема КТП БТУ-3501 нереверсивного однозонного электропривода

2. Статические режимы работы САУ ЭП

2.1 Построение естественной электромеханической характеристики (при питании от сети), характеристики в разомкнутой системе (при питании от ТП)

Уравнение механической характеристики двигателя постоянного тока независимого (параллельного) возбуждения имеет вид:

![]() ,

,

где UC – напряжение подводимое к якорной цепи двигателя:

UC =UH =220 В;

M – электромагнитный момент, развиваемый двигателем, Н·м;

RДВ – сопротивление цепи якоря:

![]() ;

;

kФН – конструктивный коэффициент двигателя;

ω0 – скорость идеального холостого хода:

![]() ,

,

Δω – перепад скорости.

Приведенное уравнение преобразуем в уравнение электромеханической (скоростной) характеристики:

![]() ,

,

где I – сила тока в нагрузке.

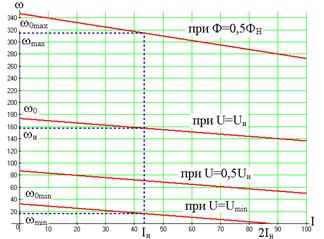

Обе характеристики представляют собой прямые линии. Поэтому их построение осуществляется по двум точкам в координатах (ω0

, I=0, ωН

, I=IH

). Номинальная угловая скорость рассчитана в подразделе 1.3: ![]() .

.

Статические характеристики привода при питании от сети приведены на рисунке 2.1.1.

Из графика определяем ![]() ,

, ![]() (при Ф=0,5Фн

) и

(при Ф=0,5Фн

) и ![]() , следовательно,

, следовательно,

![]() .

.

Диапазон регулирования в первой зоне:

![]() .

.

Диапазон регулирования во второй зоне:

![]() .

.

Полный диапазон регулирования:

![]() .

.

Рисунок 2.1.1 – Электромеханические характеристики двигателя при питании от сети

Жесткость механической характеристики:

![]() .

.

Статизм характеристики:

![]() .

.

Построение электромеханических характеристик двигателя при питании от преобразователя в разомкнутой системе и при допущениях непрерывности тока вплоть до I=0 можно осуществить по формуле

![]() .

.

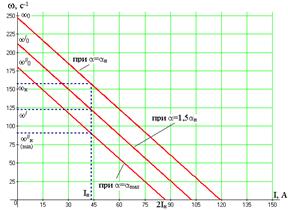

Характеристики строим при углах управления ![]() н

(обеспечивает получение номинальной скорости

н

(обеспечивает получение номинальной скорости ![]() Н

при номинальном токе нагрузки);

Н

при номинальном токе нагрузки); ![]() =1,5×

=1,5×![]() н

и

н

и ![]() =

=![]() max

(обеспечивает минимальную скорость при номинальной нагрузке).

max

(обеспечивает минимальную скорость при номинальной нагрузке).

Значение ![]() н

можно найти по формуле:

н

можно найти по формуле:

![]() ,

,

![]() .

.

Значение ![]() найдем в точке (2Iн

, w=0), тогда

найдем в точке (2Iн

, w=0), тогда

![]() , т.е.

, т.е.

![]() .

.

Расчетные значения для построения характеристик приведены в таблице 2.1, характеристики – на рисунке 2.1.2.

Таблица 2.1 – Результаты расчета характеристик привода при питании от ТП

|

|

|

1,5 |

|

||||||

| I |

0 |

IH |

2IH |

0 |

IH |

2IH |

0 |

IH |

2IH |

|

|

113,54 |

83,78 |

34,02 |

124,24 |

74,48 |

24,72 |

99,52 |

49,76 |

0 |

Рисунок 2.1.2 – Электромеханические характеристики двигателя при питании от тиристорного преобразователя в разомкнутой системе регулирования

Жесткость характеристик:

![]() .

.

Статизм характеристик:

![]() .

.

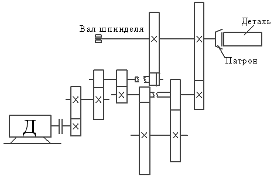

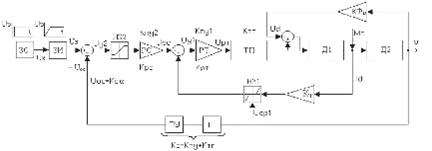

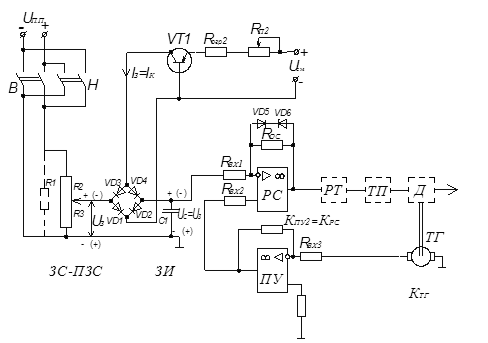

2.2 Составление расчетной функциональной схемы РЭП и определение входных параметров (![]() )

)

Расчетная функциональная схема РЭП показана на рисунке 2.2. На схеме приняты следующие обозначения: ЗС – задатчик скорости; ЗИ – задатчик интенсивности; ![]() – напряжение задания;

– напряжение задания; ![]() – напряжение управления во внешнем контуре, определяемое разностью между

– напряжение управления во внешнем контуре, определяемое разностью между ![]() и сигналом обратной связи по скорости

и сигналом обратной связи по скорости ![]() ; НЗ2 – нелинейное звено в регуляторе скорости – зона насыщения;

; НЗ2 – нелинейное звено в регуляторе скорости – зона насыщения; ![]() – напряжение сравнения в зоне насыщения; РС – регулятор скорости;

– напряжение сравнения в зоне насыщения; РС – регулятор скорости; ![]() – коэффициент усиления регулятора скорости;

– коэффициент усиления регулятора скорости; ![]() – выходное напряжение регулятора скорости;

– выходное напряжение регулятора скорости; ![]() – напряжение управления во внутреннем контуре, определяемое разностью между

– напряжение управления во внутреннем контуре, определяемое разностью между ![]() и разностным значением сигнала обратной связи по току и опорным напряжением в НЗ1; РТ – регулятор тока;

и разностным значением сигнала обратной связи по току и опорным напряжением в НЗ1; РТ – регулятор тока; ![]() – выходное напряжение регулятора тока; ТП – тиристорный преобразователь;

– выходное напряжение регулятора тока; ТП – тиристорный преобразователь; ![]() – напряжение на выходе тиристорного преобразователя; Д1 – статорная часть электродвигателя;

– напряжение на выходе тиристорного преобразователя; Д1 – статорная часть электродвигателя; ![]() – момент сопротивления;

– момент сопротивления; ![]() – ток двигателя; Д2 – якорная часть двигателя; ДТ – датчик тока; НЗ1 – нелинейное звено в контуре тока – зона нечувствительности;

– ток двигателя; Д2 – якорная часть двигателя; ДТ – датчик тока; НЗ1 – нелинейное звено в контуре тока – зона нечувствительности; ![]() – угловая скорость;

– угловая скорость; ![]() – напряжение сравнения в контуре тока; ТГ – тахогенератор – реализует обратную связь по скорости;

– напряжение сравнения в контуре тока; ТГ – тахогенератор – реализует обратную связь по скорости; ![]() – коэффициент передачи по скорости; ПУ – промежуточный усилитель в цепи обратной связи по скорости или делитель напряжения.

– коэффициент передачи по скорости; ПУ – промежуточный усилитель в цепи обратной связи по скорости или делитель напряжения.

В схеме используется отрицательная обратная связь по скорости и отрицательная обратная связь по току с отсечкой.

Цепь обратной связи по току выполнена зоной нечувствительности ![]() , а входной каскад усилителя насыщается при

, а входной каскад усилителя насыщается при ![]() .

.

Требуемый коэффициент усиления разомкнутой системы, необходимый по соображениям заданного статизма σЗ , определяется следующим образом:

![]() ,

,

где D – заданный коэффициент регулирования скорости,

![]() - заданный перепад скорости:

- заданный перепад скорости:

![]() ;

;

Рисунок 2.2 - Расчетная функциональная схема двухконтурной САУ РЭП

![]() - заданный относительный перепад двигателя при номинальной нагрузке,

- заданный относительный перепад двигателя при номинальной нагрузке,

![]() - перепад скорости в разомкнутой системе:

- перепад скорости в разомкнутой системе:

![]() ,

,

![]() - коэффициент передачи двигателя.

- коэффициент передачи двигателя.

Таким образом,

![]() .

.

Значения коэффициентов усиления по контурам управления определим из выражения:

![]()

Необходимый коэффициент обратной связи по скорости

![]() ,

,

![]() .

.

По полученному значению ![]() выбираем тахогенератор с

выбираем тахогенератор с ![]() :

:

![]() .

.

Выбираем тахогенератор типа ТГ-04 (![]() ).

).

Коэффициент согласующего промежуточного усилителя в цепи ОС:

![]() .

.

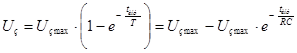

2.3 Расчет входного контура (задатчика интенсивности)

Для получения постоянного динамического тока якоря в переходных режимах система управления электропривода должна обеспечить постоянное ускорение двигателя. Это легко достигается с помощью задатчика интенсивности (рисунок 2.4). Принцип работы задатчика заключается в следующем. Входное постоянное напряжение, пропорциональное заданной скорости привода, заряжает конденсатор С, в цепи которого установлен транзистор VT1, регламентирующий зарядный ток конденсатора. При любой полярности входного напряжения требуемая полярность напряжения на электродах транзистора обеспечивается диодами моста VD1-VD4.

Благодаря включению транзистора по схеме с общей базой его коллекторные характеристики идут почти параллельно оси абсцисс и зарядный ток конденсатора С остается постоянным вплоть до очень малого значения напряжения на переходе коллектор-база. Величина зарядного тока регулируется током смещения через эммитерный переход. При этом напряжение на конденсаторе изменяется во времени согласно уравнению:

![]() ,

,

где UC - напряжение на конденсаторе;

C - емкость зарядного (накопительного) конденсатора;

IЗ - сила тока заряда конденсатора;

UЗ - напряжение задания.

![]() - время интегрирования, нарастания UЗ,

- время интегрирования, нарастания UЗ,

где ![]() - нарастание угловой скорости при разгоне от 0 до

- нарастание угловой скорости при разгоне от 0 до ![]() ;

;

![]() - допустимое угловое ускорение.

- допустимое угловое ускорение.

Параметры (С и Uн ) зарядного конденсатора находятся из уравнения экспоненты:

![]()

.

.

![]()

![]()

![]()

![]()

Принимаем ![]() , тогда

, тогда ![]() .

.

Из справочника [3] выбираем конденсатор типа К21-5 – 18 мкФ и резистор типа МЛТ номиналом 1кОм.

Величина зарядного тока:

![]() .

.

Транзистор VT выбираем, исходя из значения ![]() и

и ![]() - КТ302А.

- КТ302А.

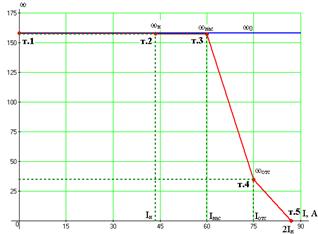

2.4 Построение упорной электромеханической характеристики РЭП в замкнутой системе

Значение угловой скорости определяется из уравнения статической характеристики для замкнутой САУ:

![]()

|

Рисунок 2.4.1 - Схема электрическая принципиальная входного каскада САУ РЭП (ЗИ)

1) Т1 (I = 0, ![]() ) – точка идеального холостого хода:

) – точка идеального холостого хода:

![]() ,

,

![]() ;

;

2) T2 (I = Iн

, ![]() ) – точка номинального режима:

) – точка номинального режима:

![]() ,

,

![]() ;

;

3) Т3 (I = Iнас

,![]() ) – точка, в которой регулятор скорости переходит режим насыщения (обратная связь по скорости прекращает свое действие).

) – точка, в которой регулятор скорости переходит режим насыщения (обратная связь по скорости прекращает свое действие).

Iнас = (1,3 - 1,4)Iн = 60 А,

![]() ,

,

![]() ;

;

4) Т4 (I = Iотс

, ![]() ) – точка, в которой вступает в действие отсечка по току Iотс

= (1,7 – 1,8)Iн

= 75 А. Между точками 3 и 4 обратные связи не действуют, поэтому система по своему поведению аналогична разомкнутой САУ ЭП,

) – точка, в которой вступает в действие отсечка по току Iотс

= (1,7 – 1,8)Iн

= 75 А. Между точками 3 и 4 обратные связи не действуют, поэтому система по своему поведению аналогична разомкнутой САУ ЭП,

![]() ,

,

![]() .

.

5) Т5 (I = Iст

,![]() ) – точка, в которой наступает стопорный режим: двигатель работает на упор при I=Iст

=2Iн

, а скорость

) – точка, в которой наступает стопорный режим: двигатель работает на упор при I=Iст

=2Iн

, а скорость ![]() равна нулю.

равна нулю.

Общий вид упорной характеристики приведен на рисунке 2.4.2.

Рисунок 2.4.2 – Упорная электромеханическая характеристика замкнутой САУ ЭП

2.5 Расчет и выбор регуляторов скорости (PC) и тока (РТ) и их нелинейных звеньев

Выбор PC и зоны насыщения Н32 осуществляется в соответствии с рисунком 2.5.1.

![]()

Рисунок 2.5.1 - НЗ2 и РС: а) схема; б) статическая характеристика

Входное напряжение на НЗ2 определяется разностью между напряжением задания и сигналом обратной связи по скорости:

![]() ,

,

при скорости насыщения, когда происходит пробой стабистора VD, а регулятор входит в зону насыщения, и обратная связь по скорости перестает функционировать:

![]() .

.

По значению Uср2

= Uпр

выбираем по справочнику [3] стабистор с Uпр![]() 1 В – 2С107А (Uст.ном

= 0,7 В; Iст.ном

= 10 мА).

1 В – 2С107А (Uст.ном

= 0,7 В; Iст.ном

= 10 мА).

Напряжение на выходе регулятора скорости при ωнас :

![]() .

.

Реализация регулятора тока Kрт и зоны нечувствительности в контуре тока Н31 осуществляется в соответствии со схемой (рисунок 2.5.2).

Рисунок 2.5.2 – НЗ1 и РТ: а) схема; б) статическая характеристика![]()

Значение коэффициента обратной связи по току Кт выбирается из соотношения

![]() ;

;

где Icт – ток стопорения (Icт = 2Iн ); Iотс – ток отсечки; Uрс.нас. – напряжение на выходе PC в режиме насыщения,

![]() .

.

Сигнал обратной связи по току определяется разностью Uот =Kт ×Icт - Ucp1 , где Ucp1 - напряжение сравнения в Н31 – напряжение пробоя стабилитрона. Он должен уравновешиваться напряжением задания на вход контура тока, которое равно Uрс.нас. Тогда напряжение сравнения:

![]() .

.

Для осуществления отсечки по току принимаем стабилитроны на напряжение срабатывания ![]() - Д815Б (Uст.ном

= 6,8 В; Iст

= 50..1150 мА).

- Д815Б (Uст.ном

= 6,8 В; Iст

= 50..1150 мА).

3. Динамика САУ РЭП

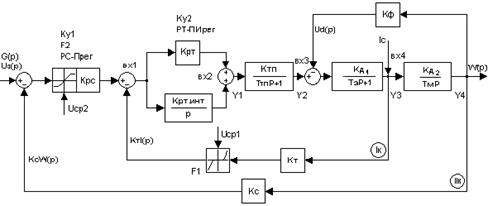

3.1 Составление структурной схемы в соответствии с заданным порядком астатизма и функциональным назначением ЭП

Проектируемый привод предназначен для реализации главного движения станка, следовательно, его основная задача – поддержание скорости соответственно заданной, то есть по своему функциональному назначению он относится к классу регулируемых электроприводов (РЭП), и основным регулируемым параметром для него является угловая скорость, а подчиненным – сила тока. Таким образом, основу структуры РЭП составят два контура управления:

- внутренний – контур тока (1К);

- внешний – контур скорости (2К).

Структурная схема РЭП представлена на рисунке 3.1.

Рисунок 3.1 – Структурная схема САУ РЭП

Для определения параметров регуляторов тока и скорости воспользуемся методикой оптимизации по модульному оптимуму (настройка на технический оптимум) [4].

В качестве желаемых передаточных функций выбираем соответствующие апериодическому переходному процессу:

- для 1-го контура:

![]() ;

;

- для 2-го контура:

![]() ,

,

где ![]() .

.

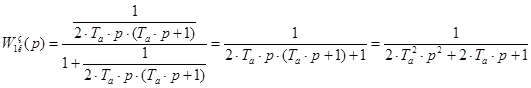

Для определения передаточной функции регулятора тока запишем уравнение:

![]() ,

,

где ![]() - искомая передаточная функция регулятора тока;

- искомая передаточная функция регулятора тока;

![]() - желаемая передаточная функция разомкнутого 1-го контура;

- желаемая передаточная функция разомкнутого 1-го контура;

![]() - передаточная функция, состоящая из реальных звеньев в разомкнутой системе;

- передаточная функция, состоящая из реальных звеньев в разомкнутой системе;

![]() - передаточная функция датчика тока.

- передаточная функция датчика тока.

Следовательно,

![]() ;

;

Получили передаточную функцию ПИ-регулятора тока. Аналогично производится синтез регулятора скорости:

![]() ,

,

где ![]() - искомая передаточная функция регулятора скорости;

- искомая передаточная функция регулятора скорости;

![]() - желаемая передаточная функция разомкнутого 2-го контура;

- желаемая передаточная функция разомкнутого 2-го контура;

![]() - передаточная функция, состоящая из реальных звеньев в разомкнутой системе;

- передаточная функция, состоящая из реальных звеньев в разомкнутой системе;

![]() - передаточная функция замкнутого внутреннего контура:

- передаточная функция замкнутого внутреннего контура:

;

;

![]()

![]() - передаточная функция датчика скорости.

- передаточная функция датчика скорости.

![]() ;

;

;

;

![]()

![]()

Полученное значение коэффициента П-регулятора скорости очень мало, поэтому примем ![]() .

.

3.2 Расчет переходных процессов в РЭП

Переходный процесс по определенному параметру представляет собой графическое решение дифференциального уравнения, описывающего движение исследуемой системы по соответствующей координате. Поэтому переходные процессы по току и скорости в РЭП рассчитываются на основе решения соответствующих дифференциальных уравнений.

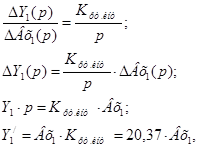

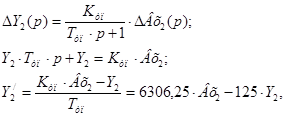

3.2.1 Составление дифференциальных уравнений в форме Коши и уравнений связи

Система дифференциальных уравнений составляется на основе структурной схемы, показанной на рисунке 3.1. На схеме выходные и выходные параметры звеньев, в знаменателе передаточных функций которых содержится оператор p

, обозначаются через ![]() и y

с соответствующими индексами. Нелинейные звенья НЗ1 и НЗ2 представлены в виде функций F1 и F2 соответственно. Дифференциальные уравнения, описывающие каждое из указанных звеньев, получают путем преобразования их передаточных функций. Уравнения, записанные в форме Коши, имеют следующий вид:

и y

с соответствующими индексами. Нелинейные звенья НЗ1 и НЗ2 представлены в виде функций F1 и F2 соответственно. Дифференциальные уравнения, описывающие каждое из указанных звеньев, получают путем преобразования их передаточных функций. Уравнения, записанные в форме Коши, имеют следующий вид:

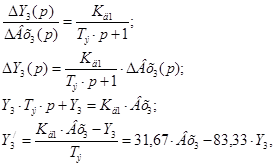

1) интегральная часть регулятора тока:

2) тиристорный преобразователь:

![]()

3) электрическая составляющая двигателя:

4) механическая составляющая двигателя:

Уравнения связей:

1) ![]()

![]()

2) ![]()

3) ![]()

4) ![]()

3.2.2 Составление таблицы исходных расчетных данных для реализации стандартных программ построения переходных процессов в РЭП

Для расчета переходных процессов по току и скорости с помощью стандартных программ составим таблицу исходных расчетных данных (таблица 3.2.2).

Таблица 3.2.2 – Исходные данные для программы «РЭП-СЭП»

| Параметр |

Обозначение |

Значение |

Наименование величины |

| tпп |

Т |

5 с |

Время переходного процесса |

| КРС |

КРС |

0,2 |

КПУ2 |

| КРТ |

КРТ |

0,338 |

КПУ1 |

| КРТ.ИНТ |

КРТ.ИНТ. |

20,37 |

Коэффициент передачи интегрирующей части |

| КТП |

КТП |

48,75 |

Коэффициент передачи ТП |

| ТТП |

ТТП |

0,008 с |

Постоянная времени ТП |

| КД1 |

КД1 |

0,38 |

Коэффициент передачи Д1 КД1 =1/RЯЦ |

| ТЭ |

ТЯ |

0,012 с |

Электромагнитная постоянная времени |

| КД2 |

КД2 |

0,787 |

Коэффициент передачи Д2 КД2 =1/КФн |

| С |

КФн |

1,27 |

Коэффициент ЭДС |

| КТ |

КРТ |

0,08 В/А |

Коэффициент обратной связи по току |

| КС |

КОС.НЕОБХ. |

0,063 В/с-1 |

Коэффициент обратной связи по скорости |

| UЗ |

UЗ |

10 В |

Напряжение задания |

| Ic |

Ic |

4,5 А |

Статический ток нагрузки (0,1-0,15)Iн |

| UСР1 |

UСР1 |

5,98 В |

Напряжение сравнения в НЗ1 |

| UСР2 |

UСР2 |

0,102 В |

Напряжение сравнения в НЗ2 |

3.3 Оценка качества регулирования в различных режимах работы

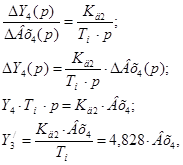

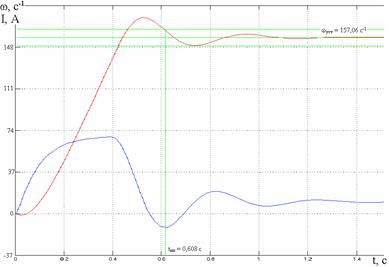

Согласно рассчитанным параметрам САУ РЭП с помощью программы MatLab строим переходные процессы по току и скорости при пуске (рисунок 3.3.1), торможении, набросе и снятии нагрузки (рисунок 3.3.2).

Рисунок 3.3.1 – Графики переходных процессов при пуске привода

Рисунок 3.3.2 – Переходные процессы в САУ РЭП при пуске, торможении, набросе и снятии нагрузки

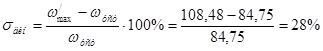

Из графика (рисунки 3.3.1 и 3.3.2) определяем:

1) время переходного процесса: tпп = 0,608 с;

2) перерегулирование:

- при пуске:

![]() ;

;

- при набросе нагрузки:

.

.

3) статическая погрешность:

![]() ,

,

![]() .

.

Полученные значения показателей динамики САУ РЭП свидетельствуют о том, что в целом система соответствует заданным требованиям устойчивости и точности.

4. Расчет цифрового электропривода (ЦЭП)

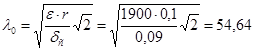

4.1 Определение периода дискретного времени управления в ЦЭП

Проектирование средств сопряжения микропроцессорной системы с объектом связано с определением конкретных величин, обеспечивающих требуемые показатели работы цифрового электропривода (ЦЭП) по точности и быстродействию, которые зависят от периода дискретности Т0 времени управления в ЦЭП.

Существует несколько способов определения периода дискретности [4], которые выбираются, исходя из заданных требований к качеству работы привода:

1) для электропривода с тиристорным преобразователем:

![]() ,

,

где m – число фаз системы питания;

fс

– частота питающей сети, ![]() ,

,

![]() ;

;

2) по порядку астатизма:

![]()

где ![]() - порядок астатизма,

- порядок астатизма, ![]() ;

;

![]() - допускаемая ошибка,

- допускаемая ошибка, ![]() ;

;

а – линейное ускорение:

![]() ,

,

r – радиус тела вращения, ![]() ;

;

![]() - заданное угловое ускорение,

- заданное угловое ускорение, ![]() ,

,

![]() ;

;

![]() ;

;

3) по требуемой точности:

![]()

где ![]() – порядок экстраполяции для данного цифрового электропривода,

– порядок экстраполяции для данного цифрового электропривода,

![]() .

.

Ориентируясь на минимальное значение, выбираем ![]() .

.

4.2 Составление функциональной и структурной схемы ЦЭП

ЦЭП включает в себя следующие функциональные элементы:

- вычислительное устройство (на базе микропроцессора или микроконтроллера, МП), выполняющее функцию сумматора и реализующее алгоритм цифрового регулирования (ЦР);

- цифро-аналоговый преобразователь (ЦАП) – фиксатор (экстраполятор нулевого порядка);

- аналоговая часть – исходный регулируемый электропривод (РЭП) с контурами тока и скорости.

Функциональная схема ЦЭП показана на рисунке 4.2.1.

![]()

Рисунок 4.2.1 – Функциональная схема ЦЭП

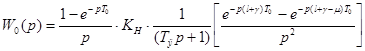

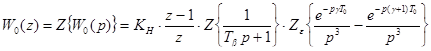

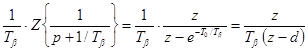

В соответствии с функциональной схемой составляем структурную схему ЦЭП (рисунок 4.2.2). Вычислительное устройство представлено на ней блоком суммирования и передаточной функцией регулятора D(z), которую в последствии необходимо определить, исходя из требований устойчивости и повышения точности работы привода. Неизменяемая часть ЦЭП описывается произведением передаточных функций ЦАП, который на структурной схеме обозначен передаточной функцией фиксатора

![]() ,

,

и аналоговой системы ![]() :

:

![]() .

.

![]()

Рисунок 4.2.2 – Структурная схема ЦЭП

Структурная схема ЦЭП в дискретной форме представлена на рисунке 4.2.3. Дискретная передаточная функция фиксатора на ней представлена в виде ![]() .

.

![]()

Рисунок 4.2.3 – Структурная схема ЦЭП в дискретной форме

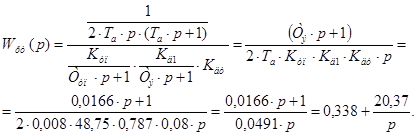

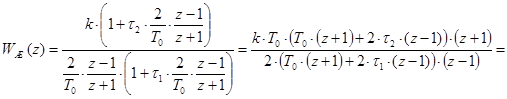

4.3 Синтез регулятора в ЦЭП

4.3.1 Составление дискретной передаточной функции неизменяемой части ЦЭП

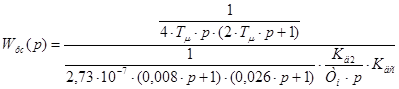

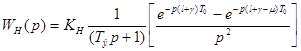

Чтобы упростить математическое описание процессов, происходящих в электрических цепях тиристорного преобразователя и якорной цепи, рассмотрим их совместно, выразив одной передаточной функцией формирователя тока [5]:

![]() ,

,

где ![]() - коэффициент передачи по току;

- коэффициент передачи по току;![]()

![]() - относительная длительность импульса тока (

- относительная длительность импульса тока (![]() );

);

![]() - целое число периодов дискретности

- целое число периодов дискретности ![]() , на которое запаздывает импульс тока относительно времени подачи управляющего сигнала (

, на которое запаздывает импульс тока относительно времени подачи управляющего сигнала (![]() );

);

![]() - дробная часть периода дискретности

- дробная часть периода дискретности ![]() , характеризующая величину запаздывания импульса тока (

, характеризующая величину запаздывания импульса тока (![]() ).

).

В дальнейших расчетах принимаем ![]() ,

, ![]() ,

, ![]() .

.

Передаточная функция оставшейся механической части двигателя:

![]() ,

,

где ![]() - коэффициент передачи механической части двигателя, а

- коэффициент передачи механической части двигателя, а ![]() - механическая постоянная привода.

- механическая постоянная привода.

Таким образом, не учитывая нелинейности и внутренние обратные связи для упрощения вычислительных операций, можем записать передаточную функцию РЭП, которая с достаточной точностью описывает процессы в аналоговой системе:

![]() .

.

Обозначим произведение всех постоянных коэффициентов как

![]() ,

,

тогда

.

.

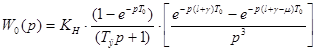

Передаточная функция неизменяемой части с учетом фиксатора:

;

;

.

.

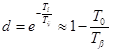

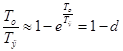

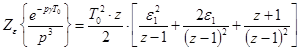

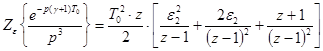

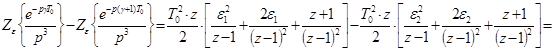

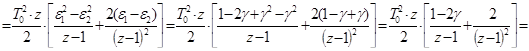

Определим дискретную передаточную функцию приведенной неизменяемой части при ![]() и

и ![]() , учитывая, что в описании неизменяемой части имеются элементы запаздывания вида

, учитывая, что в описании неизменяемой части имеются элементы запаздывания вида ![]() , для которых следует применять модифицированное z-преобразование [6]:

, для которых следует применять модифицированное z-преобразование [6]:

.

.

Рассмотрим множители полученного выражения более детально:

1)  =

= ,

,

где  , соответственно,

, соответственно,  .

.

2)  ,

,

где ![]() и

и ![]() , соответственно,

, соответственно, ![]() .

.

3)  ,

,

где ![]() и

и ![]() , соответственно,

, соответственно, ![]()

Тогда

Обозначим

![]() ,

, ![]() ;

;

![]() ,

, ![]()

Таким образом, передаточная функция приведенной неизменяемой части:

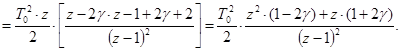

![]() ;

;

![]() .

.

Из анализа исходной аналоговой системы ![]() . Подставив значения получим:

. Подставив значения получим:

![]()

![]() ;

;

![]() .

.

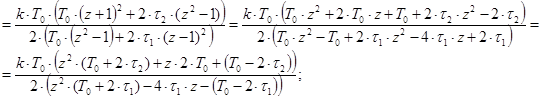

4.3.2 Определение желаемой дискретной передаточной функции

Основой для синтеза регулятора скорости являются заданные статические и динамические параметры САУ электропривода, по которым определяется желаемая дискретная частотная характеристика системы ![]() . Зная частотную характеристику неизменяемой части системы

. Зная частотную характеристику неизменяемой части системы ![]() , можем определить частотную характеристику регулятора как

, можем определить частотную характеристику регулятора как

![]() .

.

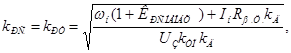

Тип желаемой частотной характеристики зависит от требуемого порядка астатизма. В справочниках [7, 8] приводится несколько видов типовых ЛАЧХ, которые полностью определяются заданием четырех величин: коэффициента усиления ![]() и трех сопрягающих частот. Один из возможных вариантов желаемой характеристики приведен на рисунке 4.3.2. Описывается она следующим выражением:

и трех сопрягающих частот. Один из возможных вариантов желаемой характеристики приведен на рисунке 4.3.2. Описывается она следующим выражением:

![]()

Рисунок 4.3.2 – Желаемая логарифмическая частотная характеристика

Значения параметров выбранной желаемой частотной характеристике рассчитываются следующим образом:

1) эквивалентная частота гармонического управляющего воздействия:

![]() ;

;

![]() с-1

;

с-1

;

2) коэффициент передачи разомкнутой системы

![]() ;

;

![]() , с-1

;

, с-1

;

3) сопрягающая частота ![]() , для которой в низкочастотной области справедливо допущение

, для которой в низкочастотной области справедливо допущение ![]() :

: ![]() с-1

;

с-1

;

4) базовая частота запретной области ЛАЧХ ![]() :

:

;

;

с-1

;

с-1

;

5) сопрягающую частоту ![]() определяем по показателю колебательности

определяем по показателю колебательности ![]() , приняв М=1,2:

, приняв М=1,2:

![]() ,

,

![]() с-1

;

с-1

;

6) третья сопрягающая частота ![]()

![]() ;

;

![]() с-1

;

с-1

;

7) постоянные времени ![]() ,

, ![]() :

:

![]() ;

; ![]() с-1

;

с-1

;

![]() ;

; ![]() с-1

.

с-1

.

Таким образом, желаемая дискретная частотная характеристика описывается следующим выражением:

![]() .

.

Воспользовавшись формулой

![]() ,

,

перейдем в дискретную область:

![]()

4.3.3Определение дискретной передаточной функции регулятора

Зная дискретные передаточные функции желаемой системы и исходной системы, можно найти дискретную передаточную функцию регулятора из отношения

![]() .

.

В результате мы получим выражение, не менее, чем третьей степени, не очень удобное для программной реализации и дальнейшей настройки, поэтому в качестве регулятора будем использовать типовой ПИД-регулятор, коэффициенты которого определяются на основе параметров, рассчитанных в пункте 4.3.2.

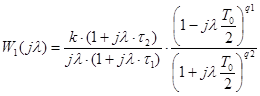

Дискретная передаточная функция ПИД-регулятора описывается выражением:

![]() ,

,

где ![]() - коэффициент пропорциональной составляющей регулятора:

- коэффициент пропорциональной составляющей регулятора:

![]()

![]() ;

;

![]() - коэффициент интегральной составляющей регулятора:

- коэффициент интегральной составляющей регулятора:

![]() ;

;

![]()

![]() - коэффициент дифференциальной составляющей регулятора:

- коэффициент дифференциальной составляющей регулятора:

![]()

![]() .

.

Таким образом, передаточная функция ПИД-регулятора:

![]() .

.

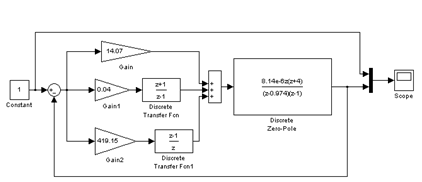

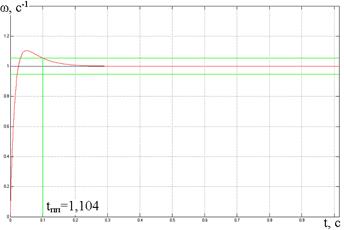

4.4 Оценка качества регулирования в ЦЭП

Для анализа динамики ЦЭП используем Matlab. Структурная схема САУ ЦЭП с ПИД-регулятором приведена на рисунке 4.4.1, а реакция ее на ступенчатое воздействие – на рисунке 4.4.2.

Из графика (рисунок 4.4.2) определяем:

1) время переходного процесса: tпп = 0,106 с;

2) перерегулирование:

![]() .

.

3) статическая погрешность:

![]() .

.

Таким образом, введение цифрового контура позволило улучшить динамические характеристики привода в сравнении с исходной системой.

Рисунок 4.4.1 – Структурная схема САУ ЦЭП с ПИД-регулятором

Рисунок 4.4.2 – Переходной процесс в САУ ЦЭП

4.5 Выбор цифровых датчиков и средств сопряжения микроконтроллера (МК) с измерительными преобразователями и исполнительными органами

В настоящее время в цифровых системах находят практическое применение четыре основных типа устройств измерения скорости вращения [9]:

1) С помощью импульсных преобразователей, на выходе которых частота следования импульсов пропорциональна измеряемой скорости вращения. В основе построения подобных измерителей лежат различные принципы генерации импульсов, например фотоэлектрический, индукционный и др.

2) С помощью кварцевого генератора генерируются импульсы, а схемно обеспечивается измерение количества этих импульсов за промежуток времени между двумя импульсами от тахогенератора.

3) С помощью аналоговых тахогенераторов с последующим преобразованием напряжения тахогенератора в тот или иной цифровой код.

4) С использованием специальных фазовых преобразователей, а также сельсинов или вращающихся трансформаторов, работающих в режиме фазовращателя, с последующим преобразованием информации, заключенной в фазе напряжения, в сигнал, пропорциональный измеряемой скорости вращения.

Воспользуемся комбинированным способом измерения скорости в цифровом контуре, предложенным в источнике [10], когда для уменьшения доли мощности микро-ЭВМ, расходуемой на выполнение операций по измерению скорости, счет импульсов и измерение временных интервалов производится - аппаратно, а управление счетом и вычисление скорости по данным счетчика и значению периода измерения Тф – программно.

Структурная схема измерения углового перемещения показана на рисунке 4.5.1. Процесс измерения синхронизируется импульсами RST_CT и SYS_IN. По сигналу RST_CT с датчика синхронизации очищаются счетчики импульсов и взводится триггер Т. Счетчик СТ1 начинает счет импульсов эталонного генератора Г. При равенстве двоичного числа на выходе СТ1 заданному значению Тф устройство сравнения кодов — компаратор К выдает импульс, устанавливающие триггер Т в нулевое положение. В процессе же счета временного интервала на выходе взведенного триггера установлена логическая единица, открывающая доступ импульсов от импульсного датчика углового перемещения на вход счетчика СТ2.

Информация от счетчика СТ2 по сигналу SYNC_IN переписывается в буферный регистр БР. Следом за SYNC_IN внешнее устройство вырабатывает импульс RST_CT и процесс измерения углового перемещения повторяется. В интервале времени между импульсами RST_CT н SYNC_IN микро-ЭВМ обращается к буферному регистру, считывает записанную в нем информацию и вычисляет среднее значение скорости.

Величина Тф вводится в аппаратную часть с помощью микро-ЭВМ.

![]()

Рисунок 4.5.1 – Структурная схема блока счета импульсов датчика углового перемещения

Для реализации устройства, показанного на рисунке 4.8 используются следующие стандартные ИМС: двоичные счетчики К155ИЕ5, компаратор кода 134СП1, RS-триггер К155ТР2, регистр К555ИР23, логические элементы К155ЛИ1, К155ЛА3.

В качестве измерительного устройства используем импульсный датчик угловых перемещений типа ROD-428 c частотой считывания до 300 кГц, он имеет повышенную ударо- и вибростойкость, средства подавления паразитных сигналов. Uпит =5 В, D х L - 0 58 х 72, мм присоединительный вал Ø 6 мм.

Для преобразования кода регулируемого в ЦЭП параметра в аналоговый сигнал используем восьмиразрядный быстродействующий АЦП типа К1118ПА3.

Структурная схема ЦЭП с устройствами сопряжения приведена на рисунке 4.5.2.

Рисунок 4.5.2 - Структурная схема ЦЭП с устройствами сопряжения

5. Сравнение качества регулирования аналоговой и цифровой САУ ЭП

В результате введения цифрового контура в САУ РЭП удалось улучшить динамические характеристики системы. Так, время, за которое достигается установившееся значение выходной величины, в аналоговом РЭП составляет 0,608 с, а в ЦЭП оно уменьшается до 0,106 с. Также удалось уменьшить перерегулирование с 11,1% до 10,4%. Причем, в случае с ЦЭП получен чистый апериодический процесс, без каких-либо колебаний.

Но основное преимущество, которое дает цифровой контур, построенный на базе микроконтроллера – это гибкость, то есть возможность изменения настроек регулятора при изменении параметров аналоговой части системы без переналадки аппаратной части, путем внесения небольших изменений в управляющую программу.

Выводы

Основной задачей данного курсового проекта являлось проектирования регулируемого электропривода главного движения станка. В ходе ее решения были пройдены следующие этапы.

Во-первых, расчет и выбор компонентов силовой части привода. Существуют различные методики выбора силового трансформатора, тиристорных комплектов, но все они сводятся к одному – обеспечить оптимальный режим питания двигателя, при котором затраты энергии будут минимальны, но в то же время должен обеспечиваться максимальный необходимый динамический запас по напряжению, обеспечивающий стабильность характеристик привода в переходных режимах. Результатом этой части работы является выбор комплектного тиристорного преобразователя, соответствующего рассчитанным характеристикам.

Во-вторых, исследование статических характеристик привода – обеспечивает ли он необходимый диапазон регулирования скорости и ее стабильность при различных нагрузках, и, соответственно, поиск оптимальной системы питания, расчет параметров настройки регуляторов для получения максимально жесткой электромеханической характеристики. На данном этапе осуществлен переход от простой схемы «двигатель – источник питания (сеть или ТП)» к полноценной замкнутой автоматической системе управления электроприводом (САУ ЭП), включающей в себя два контура управления: внутренний – токовый, внешний – по скорости. Таким образом реализуется идея подчиненного регулирования с последовательной коррекцией: регуляторы тока и скорости включены последовательно, как последовательные корректирующие звенья, обработка сигнала в них производится с учетом влияния всех обратных связей (ОС). При проектировании использовался также принцип задержанных ОС, когда они действуют в определенном интервале изменения регулируемого параметра, свидетельством этого является вид упорной электромеханической характеристики.

В-третьих, исследована динамика привода в различных режимах работы: пуск, торможение, наброс и снятие нагрузки. На данном этапе основным являлось правильно определить настройки регуляторов, чтобы обеспечить максимальное быстродействие при минимальном перерегулировании и сохранении устойчивости. Одним из способов определения параметров регуляторов является метод технического оптимума (использовавшийся в данном курсовом проекте). В целом он позволил получить систему с достаточно высокими динамическими показателями.

Для повышения точности регулирования, добавления гибкости системе управления и возможности объединения с какими-либо другими объектами в единый программно управляемый производственный комплекс в САУ РЭП введен еще один контур – цифровой, построенный на базе микроконтроллера со всеми необходимыми средствами сопряжения.

Перечень ссылок

1 Методические указания к выполнению курсового проекта по дисциплине "Автоматизированный электропривод" для студентов специальности 7.092501 /Сост. И.М. Сагайда, О.В. Субботин - Краматорск: ДГМА, 2004 – 112с.

2 Справочник по автоматизированному электроприводу /Под ред. В.А. Елисеева и А.В. Шинянского. - M.: Энергоатомиздат, 1983. - 616 с.

3 Терещук Р.М., Терещук К.М., Седов С.А. Справочник радиолюбителя. – К.: Наукова думка, 1981

4 Конспект лекций по курсу «Автоматизированный электропривод» (для студентов специальности 7.092501) /Сост. О.В. Субботин - Краматорск: ДГМА, 2003 – 96с.

5 Методические указания к курсовой работе по дисциплине «Идентификация и моделирование технологических объектов» (для студентов направления 6.0925, «Автоматизация и компьютерно-интегрированные технологии») (Сост. А.А. Сердюк. – Краматорск: ДГМА, 2003 – 18 с.

6 Бесекерский В.А., Попов Е.П. Теория систем автоматического регулирования. – М.: Наука, 1972. – 768 с.

7 Бесекерский В.А. Сборник задач по теории автоматического регулирования и управления. - М.: Наука, 1969. - 588 с.

8 Робототехника и гибкие автоматизированные производства. В 9-ти кн. Кн. 2. Приводы робототехнических систем: Учеб. пособие для втузов / Ж.П. Ахромеев, Н.Д. Дмитриева и др.; Под ред. И.М. Макарова. – М.: Высш. шк., 1986. -175 с.

9 Батоварин А.А. Цифровые системы управления электроприводами. Л.: Энергия, 1977. – 256 с.

10 Файнштейн В.Г., Файнштейн Э.Г. Микропроцессорные системы управления тиристорными электроприводами/ Под. ред. О.В. Слежановского -М.: Энергоатомиздат, 1986. – 240 с.