| Скачать .docx |

Дипломная работа: Проектирование установки вакуумного напыления пленок КР1095 ПП1

Содержание

Введение

1 Общая часть

1.1 Цель дипломного проекта

1.2 Краткие технические сведения об изделии КР1095 ПП1

1.3 Краткое описание технологического процесса изготовления изделия КР1095 ПП1

1.4 Литературный обзор

1.4.1 Механизмы отказов металлизации в результате электромиграции

1.4.2 Механизм коррозии и окисления металлизации

2 Специальная часть

2.1 Теоретическая часть

2.1.1 Физический процесс механизма распыления алюминия

2.1.2 Факторы, влияющие на свойства тонких пленок

2.1.3 Влияние вакуума на процесс нанесения пленки

2.1.4 Методы контроля тонких пленок

2.1.5 Установка магнетронного распыления 01НИ‑7–015 «Магна – «2М»

2.2 Расчетная часть

2.2.1 Техническое обоснование выбора материала катода

2.1.1.1 Требования к контактам

2.1.1.2 Характеристики Alи Al + Si

2.3 Экспериментальная часть

2.3.1 Постановка задачи

2.3.2 Методика проведения эксперимента

2.3.3 Анализ результатов эксперимента

2.4 Выводы, рекомендации производству

3 Организационная часть

3.1 Организация работы оператора элионных процессов

4 Экономическая часть

4.1 Расчет экономического эффекта от усовершенствования операции

5 Мероприятия по техника безопасности и пожарной безопасности

5.1 Требования по ТБ при работе на установках вакуумного напыления

5.2 Пожарная безопасность

Список литературы

Введение

В настоящее время трудно назвать какую-либо область науки, техники или промышленного производства, где бы ни применялись тонкие пленки. Основными методами получения тонкопленочных слоев являются термическое испарение в вакууме и распыление ионной бомбардировкой. Особенно широкое применение эти методы нашли в новой и весьма перспективной отрасли электронной техники – микроэлектронике.

Микроэлектроника – это новое научно-техническое направление электроники, которая с помощью комплекса физических, химических, схемотехнических, технологических и других методов и приемов решает проблему создания высоконадежных и экономичных микроминиатюрных электронных схем и устройств.

Микроэлектронику часто отождествляют с микроминиатюризацией радиоэлектронной аппаратуры, хотя эти два понятия существенно и принципиально отличаются друг от друга.

Если главной целью микроминиатюризации аппаратуры является обеспечение минимальных размеров и веса устройств, созданных из дискретных малогабаритных деталей, то центральной задачей микроэлектроники является проблема создания максимально надежных элементов, схем, устройств и разработка надежных и дешевых способов их соединений путем использования качественно новых принципов изготовления электронной аппаратуры. К числу этих принципов относят отказ от использования дискретных компонентов и формирование в микрообъемах сложных интегральных схем непосредственно из исходных материалов. Что же касается уменьшения размеров и веса элементов, схем и устройств, то эта задача не является главной целью микроэлектроники, а решается ею попутно.

Таким образом, микроэлектроника является высшей, качественно новой ступенью микроминиатюризации. Ее основная задача – повышение надежности электронной аппаратуры, которое обеспечивается применением особо чистых исходных материалов и проведением технологического процесса в условиях, исключающих возможность загрязнения, минимальным количеством внутрисхемных соединений, малыми габаритами, компактностью узлов и блоков.

Интегральная электроника развивается не как новая или обособленная область техники, а как результат обобщений многих технологических приемов, ранее используемых в полупроводниковом производстве и при изготовлении тонкопленочных покрытий. В соответствии с этим в интегральной электронике определились два главных направления: полупроводниковое и тонкопленочное.

Создание интегральной схемы на одной монокристаллической полупроводниковой (пока только кремневой) пластине является естественным развитием отработанных в течение последних десятилетий принципов создания полупроводниковых приборов. Создание интегральной схемы на некристаллической (изоляционной) подложке (в качестве которой обычно используется стекло или стеклокерамический материал) является дальнейшим развитием широко распространенных вакуумных методов нанесения тонкопленочных покрытий.

Эти два направления в создании интегральных схем отнюдь не исключают, а скорее, наоборот, взаимно дополняют и обогащают друг друга. Более того, до сегодняшнего дня не созданы интегральные схемы, использующие какой-либо один вид технологии. Даже монолитные кремниевые схемы, изготовляемые в основном по полупроводниковой технологии, одновременно применяют такие методы, как вакуумное осаждение пленок алюминия для получения внутрисхемных соединений, т.е. методы, на которых основана тонкопленочная технология.

В связи с непрерывным совершенствованием как полупроводниковой, так и тонкопленочной технологий, а также ввиду все большего усложнения электронных схем, что выражается в увеличении числа и типов компонентов, следует ожидать, что в ближайшем будущем будет происходить процесс слияния полупроводниковых и тонкопленочных схем и большинство сложных электронных схем будут изготовляться на основе совмещенной технологии. При этом можно получить такие параметры и такую надежность схем, которые нельзя достичь при использовании каждого вида микросхем в отдельности.

Схемы, изготовленные по совмещенной технологии, имеют ряд несомненных достоинств. Так, например, имеется возможность получения на малой площади резисторов с большой величиной сопротивления и малым температурным коэффициентом. Контроль скорости осаждения в процессе получения резисторов позволяет изготовлять их с очень высокой точностью. Резисторам, полученным путем осаждения пленок, не свойственны токи утечки через подложку даже при высоких температурах, а сравнительно большая теплопроводность препятствует возможности появления в схемах участков с повышенной температурой.

Возможность комбинирования оптимальных активных полупроводниковых компонентов с оптимальными пассивными пленочными компонентами без компромиссов в случае применения той или иной технологии допускается большое разнообразие и большую свободу при конструировании микросхем с использованием совмещенной технологии.

В развитии тонкопленочных гибридных интегральных микросхем наблюдается рост уровня интеграции с одновременным увеличением функциональных возможностей микросхем.

В области технологии находят широкое применения: групповые методы обработки (одновременное осаждения пленок на большое количество подложек, одновременное селективное травление и т.д.), бескорпусные активные элементы со специальными выводами, благодаря чему повышается уровень механизации сборочных работ и снижается себестоимость изделий;новые материалы и новые методы осаждения тонких пленок (ионно-плазменное осаждение, осаждение из паровой и газовой фазы и др.), благодаря чему значительно расширяются диапазоны пассивных тонкопленочных элементов;электрохимические процессы окисления и восстановления, использование электронных пучков и оптических квантовых генераторов, благодаря которым возникает возможность изготовлять прецизионные резисторы и конденсаторы с очень малыми допусками (0,1–0,5%).

Большим достоинствам тонкопленочной технологии является ее гибкость, выражающаяся в возможности выбора материалов с оптимальными параметрами и характеристиками и в получении по сути дела любой требуемой конфигурации и параметров пассивных элементов. При этом допуски, с которыми выдерживаются отдельные параметры элементов, могут быть доведены до 1–2%, что особенно важно в тех случаях, когда точная величина номиналов и стабильность параметров пассивных компонентов имеют решающее значение.

Нанесение тонких пленок на основание, обладающее высокими изолирующими свойствами и низкой диэлектрической проницаемостью, с одной стороны, позволяет свести к минимуму паразитные емкостные связи между отдельными элементами схемы и, с другой стороны, устраняет присущие монокристаллическим подложкам ограничения по выбору материала и размеров подложки, закладывая тем самым возможность изготовления схем с большим количеством элементом на одной подложке, что необходимо для реализации сложных электронных устройств.

1. Общая часть

1. 1 Цель дипломного проекта

По мере возрастания степени интеграции увеличивается удельный вес отказов, связанных с дефектами металлизации, диффузии и других операций. Распределение отказов ИМС можно изобразить диаграммой (рис. 1)

Рис. 1 Диаграмма распределения отказов

Отказы, связанные с процессами в металлических слоях, являются основными для ИМС при повышенных нагрузках (25 – 26%). Причина отказов может состоять в разрыве проводников на ступеньках окисла, в коррозии металла, во взаимодействии окисла с металлом при локальных увеличениях температуры, в замыкании Al на Si, через поры окисла при низкотемпературной рекристаллизации, в разрывах проводников и нарушении контакта с Si вследствие электродиффузии-процесса переноса вещества при высоких плотностях тока. Отказы из-за электродиффузии становятся существенными при плотностях тока свыше 5*104 А/см2 и температуре выше 150 0 С.

При нагреве через границу раздела Al + Si в контактных окнах происходит взаимная диффузия Al и Si, причем Si диффундирует в Al быстрее и достигает концентрации ≈ 1, 5 am%.

Цель моего дипломного проекта – избежать подобного явления, применением других распыляемых материалов, позволяющих снизить растворимость Si в Al.

1 .2 Краткие технические сведения об изделии КР1095ПП1

Изделие КР1095ПП1 представляет собой большую интегральную схему (БИС) и обеспечивает преобразование мощности потребления электрической энергии переменного тока промышленной частоты (50,0 ± 2,5) Гц в частоту следования импульсов с нормированным значением коэффициента преобразования, предела допустимой погрешности преобразования, амплитуды и формы выходных импульсов. БИС изготавливается по технологии КМДП с поликремниевым затвором.

Блок-схема ИМС КР1095ПП1 изображена на рис. 21, а назначение ее выводов указано в табл. 1.

БИС ПМУ сводит к минимуму количество дорогих прецизионных компонентов электрического счетчика и повышает его технологичность за счет снижения количества операций настройки электронного счетчика до одной операции на фазу. При этом в качестве образцовых компонентов используются только кварцевый резонатор и стабилитрон. Диапазон изменения входных сигналов БИС ПМУ составляет (1….4000) мВ при точности перемножения, характеризующейся отношением сигнал /шум не хуже 96 дБ. Диапазон линейного изменения частоты выходных импульсов составляет (2….8000) Гц. БИС ПМУ питается от двуполярного источника напряжения ± 6 В ± 5% и потребляет ток не более 10 мА во всем диапазоне рабочих температур от – 60 0 С до + 60 0 С.

Табл.1 Назначение выводов ИМС КР1095ПП1

| Обозначение вывода | Назначение вывода |

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 |

Напряжение питания 1 Вход 1 с датчика напряжения Вход 2 с датчика напряжения Свободный Свободный Вход задания режимного тока Выход тока смещения Выход знака напряжения Выход знака произведения Вход 1 с датчика тока Вход 2 с датчика тока Общий Вход опорного напряжения «–» Вход опорного напряжения «+» Напряжение питания 2 Частотный выход 1 Частотный выход 2 Выход суммы частоты Вход переключения чувствительности Поверочный частотный выход Частотный выход положительной мощности Частотный выход отрицательной мощности Управление тактовой частоты Выход тактовой частоты Свободный Подключение кварцевого резонатора Подключение кварцевого резонатора Выход частоты |

БИС ПМУ содержит следующие основные блоки:

- преобразователь напряжения в частоту (ПНЧ) датчика напряжения

- ПНЧ датчика тока

- Цифровой фильтр на основе 9-ти разрядного двоичного реверсивного счетчика

- Делитель частоты на основе 5-ти разрядного двоичного счетчика

- Делитель частоты на основе 16-ти разрядного двоичного счетчика

- Делитель частоты на основе 2-х разрядного двоичного счетчика

- Кварцевый генератор

- Компаратор сигналов датчика тока

- Блок определения знака мощности

- Блок задания тактовых импульсов для обеспечения работы ПНЧ и компараторов

- Источник тока и напряжения смещения для всех аналоговых узлов БИС

В БИС ПМЧ используется принцип импульсного перемножения двух сигналов на основе широтно-импульсной амплитудно-импульсной модуляции входных сигналов.

В качестве широтно-импульсного модулятора работает ПНЧ датчика напряжения, а в качестве амплитудно-импульсного модулятора с одновременным преобразованием усредненного значения произведения двух сигналов работает ПНЧ датчика тока.

Оба ПНЧ реализованы на основе дельта-сигма модуляторов с использованием схемотехники коммутируемых конденсаторов.

Цифровой фильтр на основе 9-ти разрядного двоичного реверсивного счетчика служит для усреднения количества импульсов на положительной и отрицательной мощности, наступающих с выхода датчика тока.

Счетчик двоичный 5-ти разрядный служит для деления выходной частоты цифрового фильтра. В зависимости от знака мощности выходная последовательность импульсов формируется либо на выходе БИС FOP (положительная мощность), либо на выходе FON (отрицательная мощность).

На выходе БИС FUS формируется логическая единица («1»), когда мощность положительная, и логический нуль («0»), когда мощность отрицательная.

Выход БИС FOH является поверочным выходом, на котором формируется частота, пропорциональная произведению двух входных сигналов, наступающих на входы X1, X2 и У1, У2 соответственно.

На опорные входы U1 и U2 поступает внешнее стабилизированное опорное напряжение (например, со стабилитрона).

Вход БИС FCC служит для программирования деления шахтовой частоты, формируемой на выходе OCF путем подключения кварцевого резонатора к выходам BQ1 и BQ2. Положительное напряжение питания наступает на вывод 2 Исс, отрицательное – на вывод 1 Исс, а средняя точка (земля) – на вывод GND.

Вход БИС FO служит для стабилизации характеристик ПМЧ по отношению к внешним дестабилизирующим факторам. На нем формируется меандр с частотой Ft /217 , если вход FCC подключен к 2 Исс и меандр с частотой Ft /218 , если вход FCC подключен к 1 Исс. Здесь Ft – тактовая частота кварцевого генератора на выходе OCF. При этом способ подключения FCC не влияет на коэффициент преобразования мощности ПМЧ в частоту следования импульсов.

Выход SX переходит в состояние логической «1», когда сигнал на входе Х1 превышает сигнал на входе «2». В обратном случае вход SX находится в состоянии логического «0».

На выходе SXY формируется сигнал логической «1», когда мощность положительная и логический «0», когда мощность отрицательная.

Путем подключения внешнего резистора к выходу БИС 1В, при необходимости, можно регулировать ток потребления ПМЧ. При этом если внешний резистор подключается между 1В и 2 Исс, то ток потребления возрастает, а если внешний резистор подключен между 1В и 1 Исс, то ток потребления уменьшается.

Выход БИС ОВ является служебным, либо подключается к 2 Исс, либо остается незадействованным.

По разности количества импульсов, приходящих на выводы F2 и F1 можно определить амплитуду напряжения, поступающую на вход БИС с датчика напряжения.

1 .3 Краткое описание технологического процесса изготовления изделия КР1095ПП1

Основным недостатком ИС с алюминиевым затвором является наличие больших межэлектродных емкостей Сзи и Сзс , снижающих общее быстродействие ИС. Эти емкости образуются в результате перекрытия затвором областей истока и стока. При этом указанное перекрытие характеризуется большим разбросом из-за неровности краев металлизации затвора и границ диффузионных слоев истока и стока.

Существенного уменьшения емкости перекрытия Сзи и Сзс можно добиться при использовании технологии с самосовмещенным затвором. Основная идея такой технологии заключается в изменении порядка формирования электродов МДП – транзистора: вначале образуется затвор, после чего формируются области стока и истока. При этом затвор используется в качестве маски, что приводит к совпадению границ диффузионных областей с краями затвора. В результате перекрытие затвора и порождаемые им емкости существенно уменьшаются. Наиболее совершенной технологией с самосовмещенным затвором в настоящее время является технология КМДП ИС с кремниевым затвором.

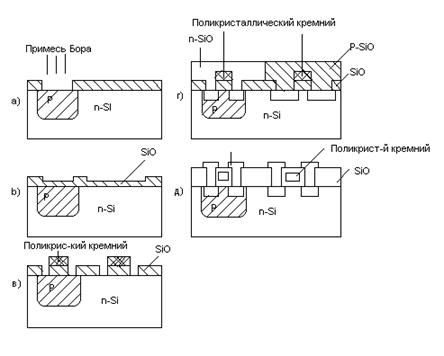

Технологический процесс изготовления КМДП ИС с кремниевым затвором его и его основные этапы представлены на рис. 3. В этом процессе формирование больших областей («карманов») p‑типа такое же, как и в технологическом процессе КМДП ИС с алюминиевым затвором, т.е. для этого в подложку через фоторезистивную маску, создаваемую фотолитографическим способом, внедряется методом ионной имплантации легирующая примесь, в данном случае бор (рис. а). После получения «кармана» p‑типа на пластину наносится тонкий слой SiO2 , которыйвыполняет роль подзатворного диэлектрика МДП – транзисторов двух типов проводимости (рис. б).

Следующий этап – на слой SiO2 методом химического распыления наносится слой поликристаллического кремния. После этого осуществляется фотолитографическое травление, в процессе которого в местах, где должны формироваться области стоков и истоков, стравливается слой поликристаллического кремния, а также слой, лежащий над ним – SiO2 . в результате такого травления получается структура, изображенная на рис. в.

Для уменьшения удельного сопротивления поликремниевых участков затвора осуществляется их легирование примесью бора или фосфора в зависимости от типа проводимости в канале. Такое легирование проводится одновременно с формированием областей стоков и истоков транзисторов. На рис. 3 показано поочередное нанесение слоев SiO2 из кремнийорганических соединений (n- и p – SiO2 ) с последующим формированием областей стоков и истоков МДП – транзисторов обоих типов проводимости. Как видно из этого рисунка, в процессе формирования этих областей в качестве маски используются участки поликремния, выполняющие роль затворов МДП – транзисторов. В результате обеспечивается самосовмещение границ затвора и областей стока и истока. Отметим, что использование алюминия в качестве затвора и маски для обеспечения самосовмещения оказывается невозможным, т. к. его температура плавления ниже температуры легирования кремния примесями на стадии разгонки.

Кроме уменьшения емкости перекрытия рассмотренная технология обеспечивает еще один положительный эффект. Поскольку здесь затвор и подложка оказываются выполненными из одного материала, контактная разность потенциалов между указанными элементами становится равной нулю, что приводит к уменьшению порогового напряжения до 1..2В вместо обычных 2,5…3В.

На заключительном этапе (аналогично КМДП ИС с алюминиевым затвором) через предварительно протравленные химическим путем (методом фотолитографии) окна, на пластины с помощью напыления наносится слой металлизации, после фотолитографической обработки которого формируются контактные площадки и межсоединения, функционально связывающие КМДП – структуры в ту или иную конкретную ИС. Пластины со сформированными на них таким образом КМДП ИС подвергаются общей защите от внешних загрязнений и механических повреждений пиролитическим окислом. После этой операции для обеспечения доступа к алюминиевым контактным площадкам в соответствующих местах вскрываются окна.

Рис. 3 Схема изготовления КМДП ИС с кремниевым затвором

Структурная схема технологического процесса изготовления ИС КР1095ПП1 показан на рис. 4.

1.4 Литературный обзор

1.4.1 Механизмы отказов металлизации в результате электромиграции

Важную роль в производстве интегральных схем играет соединительная металлизация. Занимаемая ею площадь сравнима, а иногда превышает площадь активных и пассивных элементов. Требования к способу металлизации можно определить с точки зрения исходных параметров, процента выхода годных, надежности, простоты изготовления и стоимости.

В процессе эксплуатации ППП и интегральных микросхем металлизация подвергается токовым и тепловым нагрузкам. Все это создает благоприятные условия для протекания различных процессов деградации металлической разводки, приводящих к изменению ее первоначальных свойств, и в ряде случаев к внезапным отказам.

Явление электродиффузии и электромиграции заключается в том, что в металлических проводниках в определенных условиях при прохождении постоянного тока большой плотности (около 106 А×см2 ) наблюдается перенос материала проводника из района отрицательного контакта к положительному.

При приложении электрического поля Е к проводнику, в нем возникает поток электронов Iе , направленный навстречу электрическому полю. Положительно заряженные ионы металла в этих условиях испытывают воздействие двух сил: Fz – возникающая под действием электрического поля, стремясь переместить ионы по направлению поля. Происхождение второй силы Fе связано с взаимодействием потока электронов с ионами металла, она направлена навстречу электрическому полю. При достаточно большой плотности тока возникают условия, когда Fz > Fе и ионы металла начинают перемещаться из области контакта, находящегося под (–) потенциалом в область положительного контакта.

В результате этого в области (–) контакта создаются обедненные участки и пустоты, а в районе положительного контакта происходит накопление металла, а в отдельных местах образуются бугорки, вырастают металлические «усы» и «метелки». Неоднородный нагрев проводника ускоряет процесс переноса.

Конечным результатом процесса может быть значительное уменьшение сечения проводника в области отрицательного контакта вплоть до наступления разрыва пленки.

Исследование температурной зависимости электродиффузии в металлических тонких пленках показало наличие двух механизмов переноса вещества в пленочных проводниках. Тонкие проводящие пленки, в том числе алюминиевые, представляют собой поликристаллическую структуру. При относительно низких температурах (до +200 0 С) в пленках перенос вещества происходит вдоль границ зерен.

Объемная диффузия при низких температурах значительно меньше, т. к. протяженность границ зерен существенно больше размеров самих кристаллов.

При этом энергия активации диффузии вдоль границ зерен существенно ниже (0,5…. 0,7 эВ) по сравнению с энергией активации процесса объемной диффузии (около 1,4 эВ). Интенсивность диффузии в мелкокристаллических структурах существенно выше, чем в крупнокристаллических. С ростом температуры увеличивается коэффициент объемной диффузии, и перенос вещества происходит преимущественно по объему поликристалла. [7]

Изучение процесса формирования пустот вследствие электродиффузии в тонкопленочных алюминиевых проводниках показывает большую неоднородность границ зерен. Наиболее вероятно пустоты образуются вблизи точек соприкосновения трех зерен, т. к. при направлении потоков электронов слева направо движение ионов металла более вероятно вдоль двух границ зерен направо, чем вдоль одной границы налево.

Для проводящих дорожек равного поперечного сечения, перенос вещества происходит интенсивнее в тех местах, где более густая сеть границ зерен, т.е. в местах с более мелкой структурой. Поэтому в этих местах имеется повышенная вероятность возникновения пустот, объединение их с образованием сквозных трещин.

Изменение ориентации зерен также способствует изменению скорости переноса вещества и образованию пустот и трещин. Это может иметь место при изменении структуры или состава подложки, на которую нанесена металлическая пленка.

В алюминиевых пленках на монокристаллическом кремнии обнаруживается тенденция к образованию структуры, близкой к монокристаллической, в то время как на двуокиси кремния образуется более разупорядочная пленка, близкая к аморфной. На границах таких областей с большей вероятностью образуются трещины. Подобная же ситуация создается на ступеньки окисла. При этом следует заметить, здесь действуют два процесса, способствующих образованию разрыва токоведущей дорожки. Первый из них обусловлен изменением ориентации зерен на плоской поверхности проводящей пленки, второй процесс связан с уменьшением поперечного сечения проводящей пленки на ступеньке окисла. Последнее вызывает возрастание плотности тока и скорости переноса вещества. [6]

Однако, несмотря на то, что использованию процессов электромиграции посвящено большое количество работ, до настоящего времени приемлемой теоретической модели процесса создать пока не удалось. Явление электропереноса вещества в тонких металлических пленках наблюдается при прохождении постоянного или пульсирующего тока. Ускорению электродиффузии способствуют дефекты металлической пленки в виде царапин, посторонних включений, сужения металлических дорожек, неравномерности по толщине пленки. Все эти факторы создают градиенты плотности тока и температуры, вследствие чего и ускоряется электродиффузия, конечным результатом которой является отказ прибора из-за разрыва металлизации.

Прежде всего, необходимы меры по снижению плотности тока, проходящего по металлическим дорожкам. Это может быть достигнуто как за счет выбора режима, так и за счет увеличения поперечного сечения проводника, которое предпочтительнее осуществлять, увеличивая ширину дорожек. Положительный эффект оказывают защитные покрытия на проводящих дорожках в виде различных стенок. Препятствуя образованию бугорков, диэлектрические покрытия способствуют снижению вероятности отказа за счет электродиффузии. Существенное влияние уделено качеству самой металлизации. Предпочтительны крупнозернистые пленки с ориентацией зерен, способствующей снижению эффекта электродиффузии.

Идеальным решением проблемы исключения электродиффузии было бы создание монокристаллических или аморфных проводящих пленок. Возможность создания металлизации с аморфной структурой более реально. Например, сплавы никеля с молибденом, вольфрамом при определенных условиях образуют аморфные структуры. Основным препятствием к использованию этих сплавов в качестве исходных материалов для металлизации является относительно высокое удельное сопротивление пленок. Однако очень низкие коэффициенты диффузии примесей в таких сплавах уже сейчас делают перспективным их применение в качестве барьерного слоя, препятствующего проникновению кремния в межэлементные соединения при многослойной металлизации. [8]

1.4.2 Механизмы коррозии и окисления металлизации

Проникновение влаги в герметизированный корпус, адсорбция ее на поверхности металлизации через поры и трещины в защитных покрытиях, а также наличие ионных загрязнений на поверхности кристалла способствует возникновению коррозии металлизации, носящей, как правило, электрохимический характер. При достижении относительной влажности внутри корпуса около 60% создаются благоприятные условия для адсорбирования на поверхности кристалла достаточного количества влаги, обеспечивающей высокую электролитическую проводимость.

Как уже было сказано, при производстве приборов имеется большое количество источников загрязнения поверхности кристалла ионами примеси. В первую очередь это загрязнения, поступающие в результате обработки пластин. Далее, это атмосфера герметизации, детали корпуса, клеевые составы, применяемые для посадки кристалла и пластмасса, используемая для герметизации приборов.

Наиболее опасным для Al являются ионы натрия, калия и хлора. Из-за амфотерности алюминий может коррозировать как в кислой, так и в щелочной среде. Как правило, в большей степени подвергаются коррозии металлические электроды, находящиеся под (–) потенциалом. Они разрушаются под действием (+) заряженных ионов. Такому же воздействию подвергаются (+) заряженные электроды, взаимодействуя с (–) ионами. Однако скорость коррозии (+) заряженных участников ниже, т. к. на них одновременно с коррозией идет активный процесс образования слоя окиси алюминия, препятствующий дальнейшему его разрушению. При наличии на поверхности кристалла ионов хлора коррозия положительных участков металлизации значительно ускоряется вследствие большой проникающей способности иона хлора сквозь толстую пленку окиси алюминия. Скорость коррозии существенно зависит от напряжения, подаваемого на схему. Разности потенциалов 5В и более достаточно для того, чтобы возникла интенсивная коррозия. Скорость коррозии зависит также от расстояния между электродами, температуры окружающей среды и концентрации ионов примеси на поверхности кристалла. Анализ отказов, возникающих в результате коррозии, показывает, что последняя возникает и развивается в первую очередь на границах зерен с образованием сплошных микротрещин, приводящих к обрыву металлизации. Применение стекла с повышенным содержанием фосфора значительно увеличивает коррозию, т. к. избыточный фосфор, взаимодействуя с водой, образует фосфорную кислоту, которая усиливает коррозию металлизации. Снижение весовой концентрации фосфора в фосфоросиликатном стекле, контактирующем с алюминиевой металлизацией до 5%, увеличивает среднюю наработку до отказа из-за коррозии более чем на три порядка. [9]

Параллельно с механизмом электродиффузии и электрохимической коррозии действует механизм деградации механических пленок, связанный с окислением Al, что ведет к увеличению омического сопротивления токоведущих дорожек. В результате роста окисной пленки на поверхности проводящих дорожек и образование окисных межзеренных прослоек, уменьшается объем и эффективное поперечное сечение проводника и, как следствие, увеличивается удельное сопротивление материала. Ухудшение условий прохождения электрического тока по токоведущим дорожкам нарушает температурный режим прибора, приводя к локальным перегревам, усилению электродиффузии и росту вероятности отказа за счет обрыва металлизации.

Кроме того, локальный перегрев токоведущих дорожек способствует укрупнению зерен и расстояние их до поперечного размера дорожки. В этих условиях происходит разрыв или отслаивание металлизации из-за больших растягивающих усилий, возникающих в местах разрастания зерен.

Действие данного механизма отказов существенно ослаблено за счет снижения плотности тока, протекающего по токоведущим дорожкам, а также добавлением в металлизацию специальных примесей, например натрия до 1% повышающих температуру рекристаллизации.

Особо опасным местом в ПП структуре является металлизация на ступеньках окисла. (рис. 5)

Рис. 5 Металлизация на ступеньке окисла.

1 – место концентрации напряжений и образование микротрещин.

При напылении вследствие резкого изменения ориентации центров кристаллизации металлическая пленка на ступеньках осаждается неравномерно. В зависимости от соотношения ширины окна, высоты ступеньки и угла, под которым поток напыляемого материала направляется к поверхности подложки, толщина стенки составляет от 15 до 35% от толщины плоской части металлизации. Из-за дефекта затенения в углах ступеньки образуются места с более тонким покрытием, имеющим повышенный уровень механических напряжений, в результате действия которых в них могут образовываться микротрещины. При последующей эксплуатации микротрещины, постепенно разрастаясь и объединяясь, приводят к обрыву металлизации.

Дефекты в окисле в виде микротрещин, проколов, неровностей края окисла, таких как вырывы, при осаждении металлических пленок на его поверхности могут приводить к коротким замыканиям активных областей в полупроводниковом кристалле и к закорачиванию проводников при многослойной металлизации. В случае несквозных трещин и проколов в слое окисла дефекты металлизации проявляются при последующей эксплуатации приборов в аппаратуре. [6]

2. Специальная часть

2.1 Теоретическая часть

2.1.1 Физический процесс механизма распыления алюминия

Магнетронные системы ионного распыления являются усовершенствованными диодными системами и отличаются от них наличием в прикатодной области электрического и кольцеобразного магнитного полей, направленных перпендикулярно друг другу.

Прежде чем рассмотреть магнетронные системы, необходимо ознакомиться с законами движения заряженных частиц в скрещенных электрическом и магнитном полях. Раздельное воздействие электрического и магнитного полей на движение заряженных частиц используется в работе электронно-лучевых испарителей. Совершенно иначе ведут себя заряженные частицы при одновременном воздействии этих полей.

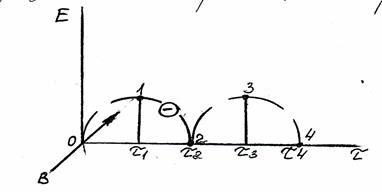

Остановимся на простейшем случае, когда эти поля однородны и направлены перпендикулярно друг другу (рис. 6)

Рис. 6 Траектория движения электрона во взаимно перпендикулярных магнитном и электрическом полях

Напряженность электрического поля Е отложена по вертикальной оси, а напряженность магнитного поля В в перпендикулярной плоскости рисунка. Время t отсчитывается по горизонтальной оси.

Пусть в некоторый начальный момент времени заряженная частица находится в точке О и ее скорость равна нулю. Под действием электрического поля электрон начинает ускоряться вдоль оси Е. по мере увеличения скорости сила, действующая со стороны магнитного поля, будет возрастать, т. к. она пропорциональна скорости, и движущийся электрон начинает отклоняться, т.е. траектория будет представлять собой циклоиды. Электроны, эмиттируемые катодом отклоняться в сторону то оси Е.

Постепенный поворот траектории должен привести к тому, что электрон начиная с некоторого момента времени t1 , которому соответствует точка 1, начинает двигаться к горизонтальной оси t. На участке траектории от точки 1 к точке 2 скорость электрона из – за торможения в электрическом поле уменьшается и обращается в нуль, когда он, в момент времени t2 достигает горизонтальной оси – точка 2. Затем снова начинается процесс ускорения, сменяющийся фазой торможения и отклонением траектории от точки 3 до точки 4 и т.д.

Таким образом, траектория электрона состоит из периодически повторяющихся одинаковых фаз. Такая арочноподобная кривая носит название «циклоиды».

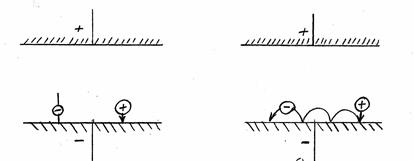

Рассмотрим влияние скрещенных полей на процесс ионного распыления. Напомним, что в диодной системе разряд поддерживается вторичными электронами, эмиттируемыми с поверхности катода – мишени под действием ионной бомбардировки. В этом случае электроны покидают катод, ускоряются в перпендикулярном к нему направлении электрическим полем и пройдя положительный столб, попадают на анод и захватываются им (рис. 7)

а) б)

Рис. 7 Влияние скрещенных полей на характер ионного распыления в диодной (а) и магнетронной (б) системах.

Если перпендикулярно электрическому полю наложить параллельно катоду и очень близко к нему магнитное поле (рис. а, б), то траектории электронов будут представлять собой циклоиды. Электроны, эмиттируемые катодом под действием ионной бомбардировки не могут при этом двигаться к аноду в перпендикулярном направлении, т. к. оказываются в своеобразной ловушке, создаваемой магнитным полем. До тех пор, пока не произойдет несколько ионизирующих столкновений электронов с атомами рабочего газа, они перемещаются в ловушке, теряя энергию, полученную от электрического поля. Большая часть энергии электронов расходуется на ионизацию в непосредственной близости от катода, где создается высокая концентрация положительных ионов. В результате возрастает интенсивность бомбардировки катода и скорость его распыления.

Так как изменение магнитного поля увеличивает эффективность ионизации, тлеющий разряд в магнетронных системах поддерживается при более низких давлениях, чем в диодных. Магнетронные системы весьма эффективно работают при давлениях вплоть до 10-2 Па и постоянном напряжении, что обеспечивает высокую чистоту наносимых пленок.

Подводя итоги, следует отметить, что источники магнетронного распыления, называемые магратронами, позволили значительно повысить параметры и расширить технологические возможности диодных распылительных систем:

- увеличить более чем на порядок скорость нанесения пленок приблизив ее к скорости нанесения термовакуумного осаждения, и уменьшить на порядок рабочее давление, а значит, и вероятность попадания газовых включений в пленку;

- исключить интенсивную бомбардировку подложки высокоэнергетичными электронами, т.е. снизить неконтролируемый нагрев подложки и повреждение структур;

- обеспечить нанесение пленок алюминия и его сплавов с большими скоростями распыления;

- заменить высоковольтное оборудование низковольтным.

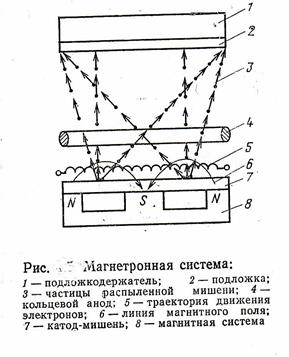

Кроме того, магратроны обеспечивают длительный ресурс работы и открывают возможность создания промышленных установок полунепрерывного и непрерывного действия. В настоящее время магратроны являются одним из основных устройств нанесения тонких пленок при производстве всех типов ИМС. В оборудовании для нанесения тонких пленок используют плоские магратроны с кольцевой и овально – протяженной зонами эрозии, состоящие из следующих основных частей: водоохлаждаемого катода, магнитного блока и анода. На рисунке 8 приведена схема магнетронной системы с плоским катодом и кольцевым анодом.

Блок из постоянных магнитов расположен под катодом. Подложки – над анодом. При подаче постоянного напряжения между катодом – мишенью и анодом (положительный или нулевой потенциал) возникает электрическое поле с составляющей, перпендикулярной плоскости катода. Таким образом у катода создается скрещенное электромагнитное поле. Магнитная ловушка обеспечивает отсутствие бомбардировки подложки вторичными электронами высоких энергий.

Основным недостатком системы с плоским катодом и кольцевым анодом является неравномерность электрического и магнитного полей и, соответственно, плотности разрядного тока, приводящие к низкому коэффициенту использования материала мишени (около 25%). Распыляется только узкая кольцеобразная область поверхности мишени.

В настоящее время магнетронное распыление широко применяется в промышленном производстве для получения одно- и многослойных систем металлизации, резистивных изолирующих, защитных слоев и т.д.

2.1.2 Факторы, влияющие на свойства тонких пленок

Структура и свойства тонких пленок, полученных путем испарения в вакууме, в значительной степени определяются условиями их конденсации и зависят от следующих факторов: природы используемого вещества и соответствия его структуры структуре ее очистки, микрорельефа и температуры поверхности в процессе конденсации на ней испаряемого вещества, степени вакуума и состава остальной среды в процессе испарения вещества и его конденсации, скорости испарения вещества, угла падения молекулярного потока на подложку, толщины пленки.

Адгезия пленки к подложке во многом зависит от наличия оксидного слоя, который может возникнуть в процессе осаждения между пленкой и подложкой. Желательно чтобы образующийся слой оксида был равномерно распределен между пленкой и подложкой. Если же оксид неравномерно распределен между пленкой и подложкой или располагается на поверхности пленки, то свойства пленки могут изменяться. Необходимым условием хорошей адгезии является очистка поверхности подложки от органических и неорганических загрязнений.

Наличие загрязнений на подложке, например, в форме небольших, изолированных друг от друга островков сильно влияет на электрофизические свойства пленок, в зависимости от того, какая энергия связи больше – между материалом пленки и этими островками или между материалом пленки и подложкой. Поэтому пред напылением необходимо тщательно очищать подложки.

Загрязнение напыляемой пленки происходит вследствие ряда других причин. Так в потоке пара основного вещества всегда присутствуют и пары материала, из которого изготовлен материал, поэтому выбирают материал, упругость пара которого при температуре испарения на несколько порядков ниже упругости пара основного вещества.

Присутствие на подложке до начала осаждения адсорбированных молекул воздуха не только загрязняют пленку, но и служат причиной снижения адгезии, т. к. экранируют подложку от пленки.

Размер зерен и степень шероховатости поверхности подложки оказывают существенное влияние на структуру образующейся пленки. Пленки могут быть мелкозернистой, крупнозернистой и аморфной структурой, в зависимости от условия напыления.

2.1.3 Влияние вакуума на процесс нанесения пленки

Процессы, происходящие при нанесении металлических пленок во многом определяются степенью вакуума в рабочих камерах, характеризующую среднюю длину свободного пути частиц осаждаемого вещества.

При нанесении пленок в среднем вакууме частицы осаждаемого вещества имеют различный характер движения. Часть из них при движении по направлению к подложке претерпевают большое количество столкновений с молекулами газа.

При нанесении пленок в высоком вакууме частицы осаждаемого вещества летят независимо друг от друга по прямолинейным траекториям без взаимных столкновений и столкновений с молекулами газа, не изменяя своего направления, и конденсируются на стенках камеры и поверхности подложки.

Условие вакуума влияет на рост пленок следующим образом.

Во-первых, если вакуум недостаточно высокий, заметная часть частиц, летящих из источника, встречает молекулы остаточного газа, и в результате столкновения с ними рассеивается, т.е. теряет первоначальное направление своего движения и не попадают на подложку. Это существенно снижает скорость нанесения пленок.

Во-вторых, остаточные газы в рабочей камере, поглощаемые растущей пленкой в процессе ее роста, вступают в химические реакции, что ухудшает электрофизические параметры пленки, т.е. повышается ее сопротивление, уменьшается адгезия, возникают внутренние напряжения.

Таким образом, чем ниже вакуум и чем больше в остаточной атмосфере вакуумной камеры примеси активных газов, тем сильнее их отрицательное влияние на количество наносимых пленок, а также на производительность процесса.

2.1.4 Методы контроля тонких пленок

Качество тонких пленок оценивают, контролируя толщину пленки, ее адгезию с подложкой и структуру. Обычно в зависимости от целевого назначения пленок определяется метод контроля и контролируется какой-либо один или два параметра.

Измерения толщины пленок. Определение толщины пленок представляет значительные методические трудности, так как понятие «толщина» в применении к слоям от 50 до 5 мкм теряет свою определенность. Плотность, удельное сопротивление, оптические свойства пленок и массивных материалов различаются. Поэтому измеренная каким-либо методом толщина будет эффективной, отличающейся от значения «истинной» толщины. Значения эффективных толщин пленки, полученные различными способами измерения, не совпадают.При выборе способа определения эффективной толщины следует ориентироваться на требования, связанные с использованием изготовляемых тонких пленок. Например, при использовании тонких пленок в интерферометрии нередко имеет значение фазовой сдвиг, вносимый наличием пленки, и, следовательно, необходимо знание ее «интерферометрической» толщины. При измерении толщины диэлектрических пленок, применяемых для изготовления пленочных конденсаторов, определяют емкость этих пленок.Наиболее распространенным методами измерения толщины тонких пленок являются: микровзвешивание, многолучевая интерферометрия, наблюдение цвета пленок, измерение электрического сопротивления или емкости, использование кварцевого резонатора, ионизация молекулярного потока.

В основе метода микровзвешивания лежит определение толщины пленок по приращению в весе ∆Р подложки после осаждения пленки.

При измерении толщины пленки путем взвешивания принимают, что плотность вещества пленки равна плотности массивного вещества. При этом под эффективной толщиной пленки понимают ту толщину, которую имел бы слой, если бы слой образующий его материал был равномерно распределен по поверхности с плотностью, равной плотности массивного вещества.

В зависимости от чувствительности весов и площади S абсолютная чувствительность метода составляет 1–10 мкм/м2 . Из методов многолучевой интерферометрии чаще всего применяют способ полос равной толщины. В основе его лежит получения разности фаз двух когерентных лучей, отраженных от подложки и поверхности пленки. Перед измерением на образце получают так называемую ступеньку – резкую границу пленки на подложке. Это достигается либо с помощью маскирования части подложки при осаждении пленки, либо путем химического удаления части осажденной пленки. Чередующиеся светлые и темные интерферециооные полосы с шагом L как на поверхности пленки, так и на подложке смещены относительно друг друга у границы пленки на величину I. Измерение смещения I производят с помощью микроинтерференционного микроскопа.

Точность измерения составляет 20–30А на лучших интерферометрах и 150–300А на обычных. В отличие от метода взвешивания данный метод применен только для непрозрачных пленок. Если пленка прозрачная, то на пленку и подложку в районе «ступеньки» осаждают дополнительно непрозрачную хорошо отражающую металлическую пленку, например, алюминия. Для уменьшения вносимой погрешности ее толщина должна бать много меньше толщины измеряемой пленки. Для определения толщин диэлектрических пленок, таких как Sio2 , Si3 N4 , Al2 O3 и др., на отражающих подложках наблюдают цвет пленки. Если падение луча на поверхность пленки близко к нормальному и пленки достаточно тонкие (менее 1 мкм), то расстояние между соседними интерференционными максимумами столь велико, что вся пленка окрашивается равномерно в один цвет. С увеличением толщины пленки окраска ее меняется, причем, один и тот же цвет повторяется несколько раз с достижением пленки толщин, кратных λ/4. Поэтому для измерения толщины пленки по ее цвету нужно знать не только соответствующую данному цвету длину волны, но и порядок интерференции.

В этом случае под толщиной пленки понимают ту толщину, которую имела бы пленка с показателем преломления, равным n, определенному для массивного диэлектрика.

Чувствительность метода составляет 200–300А. Недостаток заключается в его субъективности – различные люди не наблюдают одного и того же цвета для пленок одинаковой толщины.

Образец, на котором производят измерение толщины пленки, в большинстве случаев непригоден для производства. Поэтому из нескольких одновременно напыляемых в идентичных условиях образцов один служит только для измерения толщины. Его называют «свидетелем». При изготовлении проводящих и резистивных пленок толщину определяют непосредственно в процессе напыления путем измерения продольного электрического сопротивления на «свидетеле», обладающем известными геометрическими размерами. Измерительный прибор (мостовая компенсационная схема) отградуирован в единицах измерения либо поверхностных сопротивлений, либо толщин.

В данном случае под толщиной пленки понимают толщину, которую имел бы слой, если бы удельное сопротивление этого слоя было равно удельному сопротивлению массивного металла. Чувствительность метода 10–50А, предельная толщина измеряемых пленок около 1 мкм. Точность измерения невелика вследствие неопределенности значения р. Для более точного измерения толщины пленок в процессе напыления используют метод кварцевого резонатора, пригодный для любых материалов. Частота колебаний f кварцевого кристалла с массой m линейно меняется с изменением массы осажденного вещества ∆m.

Выбор частоты f зависит от диапазона измеряемых толщин пленок. Для тонких пленок и большой чувствительности используют высокие частоты. Чувствительность кварцевого резонатора ∆m/∆f=10-10 кг/кГц. Применение радиотехнической аппаратуры при f =20Мгц позволяет определить сдвиг ∆f=20Гц, что дает возможность измерять приращения массы около 10-8 кг/м2 или 0,1–1А толщины. Практически точность равна 50–100А.

Выпускаемые серийно кварцевые измерители толщин предназначены для измерения толщин тонких металлических, полупроводниковых и диэлектрических пленок в диапазоне толщин от 100А до 5 мкм с точностью +-10%. Приборы позволяют задавать требуемую толщину пленки, после достижения которой подается сигнал на прекращение напыления. Для точного измерения толщины производят градуировку приборов.

Измерение адгезии пленок. В настоящее время не существует доступных промышленных методов точного количественного измерения адгезии тонких пленок с подложками.

Сравнительный контроль адгезии осуществляют путем измерения усилия, которое надо приложить к стальной закругленной игле, для того что бы при движении этой иглы вдоль поверхности пленки вызвать ее отслаивания от подложки. Усилие, при котором пленка отслаивается, характеризует адгезию. Метод примененим для сравнения адгезии пленок постоянной толщины и одного состава. Адгезию металлических пленок с подложкой измеряют по усилию отрыва пленки с напаянным на ее поверхность металлическим цилиндром. В центре свободного торца цилиндра закрепляют гибкий тросик, связанный через рычаг с чашкой весов. Чтобы по усилию отрыва P вычислить адгезию F, нужно точно знать площадь контакта S и исключить перекос цилиндра, вызывающий неравномерное распределение усилия по площади контакта.

F=P/S. (1)

Площадь торца цилиндра составляет около 1мм2 . Для получения надежных данных необходимо измерить адгезию несколько раз, каждый раз контролируя, не произошел ли отрыв по месту спая и не растворилась ли пленка в припое.

Контроль и структуры пленок. Изучение структуры тонких пленок сводится к различным методам лабораторного контроля, что позволяет устанавливать связь между физическими свойствами пленок и условиям их осаждения. Наиболее распространенными методами контроля структуры поликристаллических и монокристаллических пленок являются электронная микроскопия, электронография и рентгенография. Эти же методы применяют для исследования аморфных пленок.

Метод электронной микроскопии чаще всего осуществляют с помощью просвечивающий микроскопии, что дает возможность контролировать пленки толщиной 100–1000А. Тонкие пленки получают путем напыления вещества в вакууме на свежий скол кристалла каменной соли. После напыления соль растворяют в воде, а оставшуюся пленку помещают в электронный микроскоп. Наблюдение структуры и дефектов пленки возможны благодаря амплитудному контрасту, который создается главным образом упруго и неупругорассеянными электронами в области углов, лежащих за пределами апертурного угла микроскопа. Электроны, рассеянные на меньшие углы и испытавшие небольшие неупругие потери энергии, образуют светопольное изображение. Темнопольное изображение получают при наклоне конденсорной электромагнитной линзы или путем перемещения апертурной диафрагмы до тех пор, пока дифрагированные пучки электронов не попадут в апертуру микроскопа. Благодаря высокой разрешающей способности (около 10А) и гибкому управлению серийные электронные микроскопы используют для стандартных структурных исследований тонких пленок. В аморфных пленках контролируют сплошность, зернистость, наличие пустот, включений инородных веществ.

Вследствие большого поперечного сечения рассеяния электронов веществом для изучения тонких пленок хорошо подходит электронография. Так как длинна пробегов электронов пучок направляют под очень малым углом к поверхности, по которой он «скользит» и отражается. Отраженные электроны образуют дифракционные картины, на основании которых исследуют строение поверхностных слоев: дефекты, напряжения, наличие чужеродных атомов.

Аморфные пленки создают на электронограммах рассеянный диффузный фон и небольшое число широких колец. Поликристаллические пленки образуют много сравнительно резких концентрических колец, расстояния между которыми удовлетворяют уравнению Вульфа-Брегга:

kλ=2dsinӨ, (2)

где: Ө-угол падения и отражения пучка – угол Брегга;

k‑порядок спектра; в практических расчетах k=1;

d=межплоскостное расстояние.

Если часть кольца отсутствует или имеет иную интенсивность, образуя симметричную картину, то поликристаллическая пленка текстурирована; т.е. кристаллики имеют предпочтительную ориентацию в одном или более кристаллографических направлениях и случайную Ả ориентацию – в других.

Монокристаллические пленки дают дифракционные картины, состоящие из отдельных рефлексов. Хорошо упорядоченные монокристаллы образуют на электронограммах так называемые кикучи-лучи, получающиеся в результате многократного рассеяния электронов.

По диаметру колец судят о типе рассеивающих атомов, а по ширине интерференционного максимума – о размерах зерен, если они лежат в пределах от единиц до нескольких сотен ангстрем. Задачей рентгеновского структурного анализа является нахождение точных позиций атомов в элементарной ячейки, установление пространственной группы структур, распределение электронной плотности.

Дифракция рентгеновских лучей дополняет дифракцию электронов при определении кристаллической структуры пленки. По величине уширения интерференционных линий можно определить размеры зерен от 50 до 1200А, т.е. почти на порядок больше, чем с помощью электронографии.

Рентгеновская эмиссионная спектроскопия позволяет установить элементарный состав пленок при минимальной толщине около 100А.

2.1.5 Установка магнетронного распыления 01НИ‑7–015 «Магна – «2М»

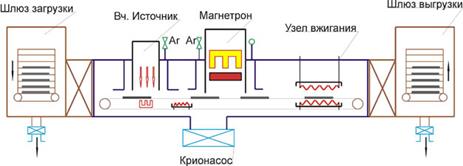

Схема установки «Магна – «2М» показана на рис. 8

Рис. 8 Схема установки «Магна – «2М»

В основе работы установки лежит принцип последовательного нанесения пленок на непрерывно движущееся кремниевые пластины путем распыления мишеней магнетронных распылительных устройств (магратронов) ионами инертного газа.

В установке обрабатываются кремниевые пластины диаметром 76–150 мм.

Установка состоит из установки вакуумной, шкафа управления, шкафа питания, кабелей, соединяющих их между собой.

В установке вакуумной обрабатываются кремниевые пластины, т.е. на них наносится слой металлической пленки (одно-, двух- или трехслойной).

В состав установки вакуумной входит рабочая камера с нагревательными пластинами и магнетронными устройствами распыления, шлюзовые системы нагрузки – выгрузки пластин, агрегат вакуумный с механическим форвакуумным насосом ВНМ‑187 и агрегат АВР‑50.

Агрегат вакуумный предназначен для откачки рабочей камеры, а агрегат АВР‑50 – для откачки шлюзовой системы и фороткачки камеры в период запуска вакуумной системы установки.

Шкаф управления предназначен для управления установкой в наладочном или ручном режимах работы. В состав шкафа управления входят три блока управления магратронами, блок управления конвейером, блок управления нагревом, блок управления натекателем, блок управления вакуумной системой, блоки, входящие в комплект вакуумметров, а также другие элементы.

Шкаф питания предназначен для питания основных устройств обработки пластин в установке вакуумной, а именно магратронов, нагревателя, а также устройства транспортирования пластин.

Шкаф питания является основным связующим звеном между шкафом управления и установкой вакуумной.

Шкаф управления предназначен для управления установкой вакуумной в автоматическом режиме по девяти запрограммированным технологическим процессам.

В состав шкафа управления входят микропроцессор на основе ЭВМ «Электроника‑60» и дисплей. Микропроцессор управления конвейером (транспортированием пластин), напуском аргона в зону распыления, нагревом пластин, режимами работы трех магратронов, работой шлюзовой системы загрузки-выгрузки пластин, ведет счет пластин в загружаемой и выгружаемой партии, обеспечивает контроль за работой всех систем и блокировку при отказе какой-либо системы.

Работа установки в автоматическом режиме.

Включается механический (пластинчато-роторный) насос кнопками![]()

![]() на блоке управления вакуумной системой БУВС и агрегат форвакуумной откачки шлюзов АВР‑50. При закрытом затворе паромасляного насоса кнопкой

на блоке управления вакуумной системой БУВС и агрегат форвакуумной откачки шлюзов АВР‑50. При закрытом затворе паромасляного насоса кнопкой ![]() включается форвакуумная откачка рабочей камеры установки до давления 6,7Па (5·10-2 мм рт ст), не более, с помощью вакуумной системы откачки шлюзов, при этом откачивает через открытые затворы шлюзов загрузки и выгрузки. После получения заданного давления откачка камеры автоматически прекращается и затворы шлюзов закрываются, отсекая шлюзы от рабочей камеры, одновременно закрываются клапаны форвакуумной откачки шлюзов.

включается форвакуумная откачка рабочей камеры установки до давления 6,7Па (5·10-2 мм рт ст), не более, с помощью вакуумной системы откачки шлюзов, при этом откачивает через открытые затворы шлюзов загрузки и выгрузки. После получения заданного давления откачка камеры автоматически прекращается и затворы шлюзов закрываются, отсекая шлюзы от рабочей камеры, одновременно закрываются клапаны форвакуумной откачки шлюзов.

После запуска промасляного насоса Н‑5К при наличии форвакуума в рабочей камере кнопкой ![]()

![]() БУВС открывается затвор паромасляного насоса ДУ‑400. Рабочая камера откачивается до давления не более 1,3·10-2

Па (1·10-4 мм рт ст), т.е. до высокого вакуума.

БУВС открывается затвор паромасляного насоса ДУ‑400. Рабочая камера откачивается до давления не более 1,3·10-2

Па (1·10-4 мм рт ст), т.е. до высокого вакуума.

При открывании затвора ДУ‑400 срабатывает блокировка, запрещающая откачку рабочей камеры через затворы шлюзов с помощью агрегата АВР‑50 независимо от давления в рабочей камере.

Затвор ДУ‑400, клапан фороткачки паромасляного насоса и клапан откачки шлюзов имеют пневматические приводы. Управление каждым приводом производится с помощью двух электропневмоклапанов, работающих поочередно. Включенный клапан подает воздух в свою полость пневмоцелиндра, а отключенный клапан сбрасывает воздух из своей полости пневмоцелиндра в атмосферу. Каждая пара электропневмоклапанов переключается с помощью одного реле.

Пластины из кассеты шлюза загрузки поочередно укладываются на конвейер без разрыва ряда идущих друг за другом пластин. Работа шлюзов возможна только при нажатой кнопке ![]() БУВС.

БУВС.

Двигаясь вместе с конвейером пластины нагреваются, проходя под нагревателем (нагрев с тыльной стороны) и с помощью магратронов на пластины напыляется пленка.

Мощность каждого магратрона, следовательно, толщины каждого слоя пленки регулируется отдельно.

Давление аргона для всех трех магратронов одинаково.

После напыления пластины автоматически укладываются в приемную кассету в шлюзе выгрузки. Когда последняя пластина из шлюза загрузки попадает на конвейер, кассета шлюза загрузки автоматически опускается вниз, после чего закрывается затвор шлюза загрузки отсекая шлюз от рабочей камеры.

В шлюз загрузки напускается воздух до атмосферного давления, после чего выдается команда оператору о замене пустой кассеты на кассету с пластинами. На перегрузку кассет, откачку и промывку шлюза аргона необходимо от двух до четырех минут. Во время перегрузки кассет и откачки шлюза конвейер продолжает двигаться с первоначальной скоростью, но пластины на конвейер не поступают. Таким образом на конвейере образуется разрыв ряда движущихся пластин и, когда этот разрыв подойдет к шлюзу выгрузки, то автоматически выдается команда об окончании выгрузки и закроется затвор шлюза выгрузки.

Команда об окончании выгрузки выдается также в том случае, если в кассету выгрузки уложено 25 пластин.

В шлюз выгрузки напускается воздух до атмосферного давления и включается сигнализация к перегрузке. По этому сигналу открывается дверь шлюза, вынимается кассета с пластинами, ставится пустая кассета и закрывается дверь. При этом шлюз через 2 форклапана откачивается до 13,3Па (1·10-1 мм рт ст), затем в течение (10±5) с промывается аргоном, после чего откачивается до 1,3Па (1·10-2 мм рт ст), затем закрываются форклапаны и открывается затвор шлюза. Откачка и промывка шлюза загрузки аргоном протекают так же, как и в шлюзе выгрузки, но, если необходимо откачивать оба шлюза, то срабатывает блокировка, запрещающая откачку шлюза загрузки до тех пор, пока не откатается шлюз выгрузки. Если оператор по каким-либо причинам своевременно не подготовил шлюз выгрузки к приему следующих пластин, то при подходе ряда пластин к закрытому затвору шлюза выгрузки во избежание поломки пластин автоматически отключается конвейер, нагрев пластин и все магратроны.

При отключении микропроцессора или отказа микропроцессора оператор с помощью кнопок блока управления включает ручной режим управления установкой и плавно регулирует скорость конвейера, ток нагрева пластин, мощность магратронов и дает команду шлюзам загрузки и выгрузки на полуавтоматическую работу по загрузке пластин из кассеты на конвейер и выгрузке пластин с конвейера в кассету шлюза выгрузки.

В ручном режиме скорость конвейера, ток нагрева пластин и мощность магратронов регулируется с помощью резисторов блока управления, но не стабилизируется. Давление аргона в зоне распыления регулируется ручкой блока управления натекателем.

Команду об окончании работы шлюза выгрузки оператор подает с помощью кнопки «СТОП» шлюза выгрузки после выгрузки необходимого числа пластин. Кнопкой «СТОП» можно выдать команду об окончании выгрузки.

2.2 Расчетная часть

2.2.1 Техническое обоснование выбора материала катодов

2.2.1.1 Требования к контактам

– Контакт должен быть невыпрямляющим, т.е. его сопротивление не должно зависеть от направления протекающего тока.

– В контакте должны отсутствовать нелинейные явления, т.е. сопротивление не должно зависеть от величины протекающего тока.

– Контакт должен иметь минимальное сопротивление, при этом в направлении, параллельном поверхности, сопротивление также должно быть малым, особенно если вывод присоединен.

– Контакт не должен инжектировать неосновные носители.

– Теплопроводность контакта должна быть высокой, а коэффициент теплового расширения – близким к коэффициентам теплового расширения кремния и материала вывода или корпуса.

– Контакт должен представлять металлически стабильную систему с кремнием и материалом вывода. В случае многослойных контактов это условие относится и к взаимодействию слоев между собой.

– Металл контакта должен обеспечивать достаточно хорошую адгезию к кремнию, а при распространенном контакте и к взаимодействию слоев между собой.

– Металл контакта должен быть термодинамически стабилен по отношению к диэлектрическому покрытию.

– В случае распространенного контакта желательно свести к минимуму влияние на электрические свойства диэлектрического покрытия, например, на подвижность ионов в окисле.

– Металл или система металлов контакта должны позволять проведение фотолитографии.

– Контакт не должен глубоко проникать в кремний. Это требование тоже достаточно серьезно, особенно в СВЧ транзисторах, где глубины диффузионных слоев могут составлять 0,2 – 0,4 мкм.

2.1.1.2 Характеристики Al и Al + Si

Достоинства Al:

Алюминий обладает высокой электропроводимостью. Этот металл легко напыляется и обладает высокой адгезией к окислу. Кроме того, он хорошо травится и обеспечивает высокое разрешение при фотолитографии. Алюминий восстанавливает окисные пленки в контактных окнах.

Алюминий с кремнием образуют стабильную электрическую систему, к алюминиевым пленкам хорошо осуществляется термокомпрессия. Алюминий пригоден для использования в радиоционно-стойких приборах.

Недостатки Al :

Высокая растворимость кремния в алюминии в твердой фазе. Кремний при охлаждении высаживается по границам зерен алюминия, за счет чего нарушается прочность контакта. При температуре 5000 С растворяется до 1% кремния.

Хорошее взаимодействие с двуокисью кремния; свободная энергия образования окисла для алюминия -376Ю7 ккал/мол, для кремния -192, 4 ккал/мол.

Для улучшения проникновения кремния в алюминий при изготовлении контактов можно применять вместо чистого алюминия сплавы алюминия с кремнием. В системе алюминия с кремнием не образуется никаких химических соединений, поэтому на границах раздела алюминия с кремнием, не образуется хрупких соединений, не появляются пустоты. Кремний, находящийся в алюминии в виде твердого раствора, почти не уменьшает его проводимость.

Кремний, рекристаллизующийся из твердого раствора в алюминии, содержит большое количество алюминия, который является акцепторной примесью, поэтому его проводимость достаточно высока.

Контактные площадки на пластине кремния всегда покрыты слоем естественного окисла. Алюминий реагирует с SiО2 , поскольку может образовывать окислы с большой (–) отрицательной энергией образования, в результате между кремнием и алюминием создается низкоомный контакт, скорости этой реакции и диффузия кремния в алюминии достаточно велики, так что для получения низкоомного контакта требуется прогреть образец при температуре 500 0 С в течение нескольких минут.

Алюминий медленно диффундирует в кремний, поэтому при производстве приборов нежелательных эффектов не возникает. Алюминий хорошо растворяется в твердом кремнии и образует в нем мелкие акцепторные уровни.

Поэтому для снижения уровня вышеописанных отказов предлагается применять сплавы алюминия с кремнием, вместо чистого алюминия.

Можно применять в качестве распыляемого материала мишени марки АК 1,0, имеющие иной состав по сравнению с алюминием А 99,5.

Сравнительный анализ состава мишений из Alи Al + Si дан в таблице 2

Табл. 2 Сравнительный анализ состава мишений

| Марка сплава | Al | Si | Cu | Ti | Mg | Mn | Fe |

| А | Основа 99,5 | ≤00,1 | ≤0,01 | ≤0,01 | ≤0,01 | ≤0,01 | ≤0,01 |

| АК – 1,0 | Основа 98,953 | 1,02 | ≤0,005 | ≤0,005 | ≤0,005 | ≤0,005 | ≤0,007 |

2.3 Экспериментальная часть

2.3.1 Постановка задачи

Постановка задачи заключается в выборе распыляемого материала, обработке его по существующему маршруту для проведения опробования.

Отечественной промышленностью выпускаются мишени на основе чистого алюминия марки «А» и алюминий с кремнием марки «АК – 1,0» по Яео. 021.127ТУ.

Предприятие АО «Восход» работает на алюминии марки «А». (табл. 3)

Табл.3 Состава мишени марки «А»

| Марка сплава | Al | Si | Cu | Ti | Mg | Mn | Fe |

| А | 99,5 | ≤0,01 | ≤0,01 | ≤0,01 | ≤0,01 | ≤0,01 | ≤0,01 |

Предлагается применять марку «АК – 1,0» (табл. 4)

Табл. 4 Состава мишени марки «АК – 1,0»

| Марка сплава | Al | Si | Cu | Ti | Mg | Mn | Fe |

| АК – 1,0 | 98,953 | 1,02 | ≤0,005 | ≤0,005 | ≤0,005 | ≤0,005 | ≤0,007 |

Предприятие получает заготовки мишеней, затем из них по чертежам изготавливают мишени, химически обрабатывают в растворе щелочи КОН, нейтрализуют соляной кислотой, промывают в деионизированной воде и устанавливают в магратроны установки, где их одновременно применяют в количестве трех штук. Затем мишени тренируют в течении 40 – 70 минут и по толщине пленок подбирают технологический режим.

2.3.2 Методика проведения эксперимента

Три партии пластин изделий КР1095ПП1 были разделены на четные и нечетные пластины.

На четных пластинах напыляем чистый алюминий марки «А», на нечетных – алюминий с кремнием марки «АК – 1,0». Далее пластины были пропущены по существующему маршруту и переданы на контроль электрических параметров.

2.3.3 Анализ результатов эксперимента

1. При изменении сопротивления шар-шар (Rш-ш ) контакты на нечетных и четных пластинах ведут себя по-разному.

а) на четных (с чистым алюминием) пластинах сопротивление нестабильно на одном и том же кристалле и изменяется от значений 5,4 до 0,8 Ом (при одновременном замере);

б) на нечетных пластинах (с металлизацией «Al+Si») сопротивление не изменяется в процессе его измерения. Все значения сопротивления шар-шар (Rш-ш ) на пластине и на одном и том же кристалле стабильны, хотя средний уровень замеров на пластине и от пластины к пластине, несколько выше минимального значения по сравнению с Rш-ш на пластинах с чистым алюминием, и составляет приблизительно 1,17 Ом, а Rш-а имеет значение 4,7 Ом.

2. Результаты 100% контроля по электрическим параметрам сведены в таблицу 5.

Табл. 5 Таблица результатов эксперимента

| № партии | Четные пластины | Нечетные пластины | ||||

| Кол-во пластин | Кол-во крист. | % выхода годных | Кол-во пластин | Кол-во крист. | % выхода годных | |

| А‑11 | 25 | 7778 | 26,3 | 25 | 9819 | 33,2 |

| А‑12 | 25 | 7630 | 25,8 | 25 | 8902 | 30,1 |

| А‑13 | 25 | 8014 | 27,1 | 25 | 8841 | 29,9 |

Рис. 9 Результаты эксперимента

2.4 Выводы, рекомендации производству

Опробование алюминиевых мишеней марки «АК – 1,0» вместо «А» дало положительный результат, что выражается:

а) в повышении процента выхода годных кристаллов

б) в обеспечении хорошего омического контакта

в) в улучшении адгезии слоя металла к поверхности пластины; к снижению эффекта «мерцания» при замере Rш-ш и Rш-а , т.е. стабилизации данного параметра, несмотря на некоторое увеличение среднего значения Rк, что дает повышение надежности.

3 Организационная часть

3.1 Организация работы оператора элионных процессов

Одним из важнейших вопросов научной организации труда является рациональная организация рабочего места оператора, направленная на обеспечение высокого качества выполнения работ при минимальных затратах рабочего времени и материальных средств.

Рабочее место – это закрепленный участок производственной площади, оснащенный в соответствии с требованиями определенного процесса оборудованиям, инструментом, приспособлениями. Рабочее место оператора прецизионного травления находится в чистой комнате, имеющей один вход-выход, соответствующей требованиям электронно-вакуумной гигиены и техники безопасности.

К эстетическим требованиям участка напыления относится внешнее оформление комнаты рабочих мест, а также одежда работающих на данном участке. Рациональная планировка рабочего места устраняет потери на лишние хождения, лишние движения. При планировке рабочих мест необходимо, чтобы у рабочего находились под рукой средства оперативной работы.

Организация рабочего места и его обслуживание имеют важное значение в борьбе с производственным травматизмом. Рабочее место должно быть оборудовано так, чтобы при минимальном расходе энергии работник безопасно мог достигнуть наилучших технико-экономических показателей. Организация рабочего места в общем случае включает его планировку, компоновку оборудования, выбор инструмента, приспособлений, а также дополнительных устройств, обеспечивающих безопасность труда. Несоблюдение требований организации рабочего места приводит к быстрой утомляемости работающих, потере внимания и как следствие этого приводит к неправильным или ошибочным действиям.

При планировке рабочих мест необходимо учитывать удобное размещение используемого оборудования, приборов, инструмента и т.д.

Рабочие места должны удовлетворять следующим требованиям:

1. На рабочем месте должна располагаться лишь та аппаратура, инструменты и приспособления, которые необходимы для выполнения работы и постоянно нужны рабочему.

2. Применяемая аппаратура, инструменты и приспособления должны быть надежными.

3. Измерительная аппаратура и электрический инструмент должны проверяться в установленные сроки, и они должны иметь паспорт, в который вносят даты проверок на соответствие техническим требованиям.

4. Для снижения трудоемкости измерительная аппаратура должна иметь минимальное количество ручек настройки.

5. Выполнять требования техники безопасности.

6. Рабочее место должно быть частью общего технологического цикла и расположено так, чтобы не было излишних перемещений, чтобы рабочий работал обеими руками, и чтобы приборы и инструменты не мешали движению рук.

7. Все должно находиться на столе по возможности, чтобы выполняющий работу не ходил по помещению, не вставал с рабочего места, не наклонялся и т.д.

8. После работы, рабочий должен выключить оборудование, все приборы и положить все на свои места.

Тип производства – массовое. Вид производства – основное.

Классификационные признаки рабочего места: количество одновременно работающих исполнителей – 1; количество обслуживаемого одним исполнителем оборудования – 1; уровень механизации – механизированное; уровень специализации – специализированное; характер расположения стационарное на участке. Режим работы – прерывный. Количество рабочих смен в сутки – 2. Класс чистоты производственного помещения 100000 (3500 ч/м3 ). Требования к исполнителям: а) профессия – оператор элионных процессов травления, прошедший аттестацию на значение данной операции; б) квалификационный разряд – 5; в) возраст не моложе 18 лет; г) образовательный уровень 10 классов; д) половой ценз – отсутствует; е) психофизические данные – нормальная память, концентрация и переключение внимания, отсутствие нервно-психических и глазных болезней.

В табл. 6. описано оснащение рабочего места.

Табл. 6. Оснащение рабочего места

| Наименование | Обозначение | Количество |

| Основное оборудование: установка напыления. | «Магна» | 1 |

| Вспомогательное оборудование, микроскоп | ММУ‑3 | 1 |

| Технологическая оснастка: часы электрические вторичные показывающие, пинцет. | ВЧС2‑М2ПВ | 1 |

| Организационная оснастка: стол канцелярский, стул подъемно-поворотный. | 1 1 |

|

| Тара: межоперационная для пластин. | ЕТМА 189.037 | 2 |

| Средства связи: телефон | 1 | |

Технологическая одежда: одежда и принадлежности |

РД 1114.3316–89 | |

| Документация: Операционная карта универсальная, техническое описание на микроскоп, инструкция по охране труда на операции «напыление алюминия» |

Необходимо содержать в чистоте рабочее место и оборудование. Держать на рабочем месте технологическую документацию и сопроводительные листы в полиэтиленовых пакетах, рабочий журнал – обернутым в полиэтиленовую пленку. Все приборы должны быть аттестованы указанием даты следующей аттестации. Оборудование к работе должен готовить, включать и выключать наладчик.

Условия труда на рабочем месте:

1) Санитарно-гигиенические требования: температура воздуха – (18–22) °С, относительная влажность воздуха – (40–60)%, освещенность рабочей зоны – 1120 лк, рабочая поза – стоя.

2) Цветовое оформление рабочего места: оформление рабочего места согласованно с общим интерьером участка, лицевые панели и поверхность установки – светлые.

3) Форма организации труда – индивидуальная.

4) Система оплаты труда – сдельно-премиальная.

Правильная организация работы и рабочего места должна способствовать: повышению производительности труда рабочего, максимальному уплотнению рабочего времени, созданию удобства для выполнения работы, экономии производственной площади, удобству обслуживания рабочего места, обеспечению здоровья и безопасности условий работы.

4 Экономическая часть

4.1 Расчет экономического эффекта от усовершенствования операции

В начале рассчитаем себестоимость одного изделия до внедрения новых режимов технологического процесса.

Себестоимость изделия рассчитываем с учетом всех затрат на его производство. Для упрощения расчетов некоторые затраты группируются по исходным статьям. Затраты на материалы (основные, покупные, вспомогательные) приводятся в таблице 7.

Полная стоимость материалов Смат =45,81 руб.

Транспортные расходы в размере 15% заложены в стоимость материалов и отдельной стоимости не проходят. Заработная плата основных рабочих составляет (в расчете на 1 изделие): Зпл =3,12 руб.

Таблица №7. Перечень затрат

| № | Наименование материала | Использование на модуль 1 кг. | Использование на модуль 1 шт. | Цена за 1 кг или 1 шт. | Стоимость |

| 1 | Пластина | - | 0,2 | 25 | 5 |

| 2 | Азот | 0,72 | 48 | 34,56 | |

| 3 | Мишень | - | 0,00012 | 15000 | 1,8 |

| 4 | Аргон | 0,0012 | 2500 | 3 | |

| 5 | Спирт | 0,00015 | 33 | 0,00495 | |

| 6 | Мадаполам | - | 0,0048 | 300 | 1,44 |

Социальное страхование составляет 38,5 от заработной платы основных рабочих:

Сс=Зпл*38,5/100%=3.12*38,/100=1,2 руб.

Общецеховые расходы составляют 2000% от заработанной платы основных рабочих:

Со.ц=Зпл*2000/100%=3,12*2000/100=64,4.

Общезаводские расходы составляют 500% от заработной платы основных рабочих мест:

Со. Зпл*500/100%=3,12*500/100=15,6 руб.

Внепроизводственные расходы составляют 0,5 от заработной платы основных рабочих:

Св.п.=Зпл*0,5/100%=3,12*0,5/100=0,0156 руб.

Полная себестоимость изделия равна:

Сст.пл+Сс+Со.ц+Со.з+Св.п+Смат=128,5 руб.

Процент выхода годных составляет 57%. При введении новых режимов процент выхода годных изделий увеличился и составил 59,5.

Таким образом, использование новых режимов взамен существующих позволили повысить процент выхода годных изделий на 2,5.

Процент выхода годных изделий 60%.

При введении новых режимов процент увеличился на 2,5 и составил 62,5.

План выпуска цеха ситаловых модулей ТБ‑100/Б составляет 10.000 изделий необходимо запустит З=16667, согласно расчетам:

10.000–60% X=10.000*100 изделий З=1666.

x‑100%

С учетом нового процента выхода:

1000–62,5 x=100*100=1600

X100

Экономический эффект от внедрения новых режимов составит.

Э=Сст*А=128,15 (1666–1600)=8543 руб./мес.

5. Мероприятия по технике безопасности и пожарной безопасности

5.1 Требования по ТБ при работе на установках вакуумного напыления

Установка вакуумного напыления пленок работает при разрежении воздуха в объеме рабочей камеры порядка до 10-7 мм.рт. ст.

Электропитание установки ведется от сети с напряжением, равным 380В. Для питания катода узла напыления применяется напряжение свыше 1000В.

Все виды насосов для получения вакуума (механические, диффузионные) в процессе эксплуатации должны удовлетворять следующим требованиям:

· размещаться в оборудовании или за его пределами так, чтобы обеспечивать их безопасное и удобное обслуживание;

· вращающиеся части насоса должны быть ограждены металлической сеткой или кожухом;

· выхлоп откачной системы оборудования должен быть направлен за пределы помещения.

К обслуживанию и самостоятельной работе на установках допускаются лица:

· достигшие восемнадцатилетнего возраста;

· прошедшие медицинский осмотр и не имеющие противопоказаний по результатам медицинского осмотра для работы с электрорадиоэлектронным оборудованием;

· прошедшие инструктаж по безопасности труда на рабочем месте;

· прошедшие проверку знаний по охране труда при управлении установкой вакуумного напыления и имеющие квалификационную группу по безопасности труда.

При обслуживании установки возможны следующие виды опасности:

· электроопасность;

· пожароопасность;

· термоопасность;

· травмирование;

· ожог жидким азотом.

· Источником электроопасности являются неисправная электропроводка и отсутствие надежного заземления установки, открытые токоведущие части, неисправная блокировка.

· Источником пожароопасности являются этиловый спирт при наличии искры или огня на рабочем месте.

· Источником термоопасности являются нагреватели паромасляного насоса, горячие детали рабочих камер.

· Источником травмирования являются приводы вращения карусели и механических насосов, съемные крышки рабочих камер.

· Источником ожогов являются жидкий азот. Температура кипения жидкого азота равна минус 1960 С, поэтому он может вызвать обморожение кожи и поражение слизистой оболочки глаз.

· Во избежание электроопасности необходимо соблюдать следующие требования:

· все операции по загрузке (выгрузке) изделий выполнять только после снятия напряжения с токоведущих частей рабочей камеры;