| Скачать .docx |

Курсовая работа: Курсовая работа: Разработка аналогового модуля управления синтезатором

СОДЕРЖАНИЕ

Введение

1. Анализ технического задания и схемы электрической принципиальной

2. Расширенное техническое задание

3. Выбор элементной базы

4. Конструкторские расчеты

4.1 Расчет элементов печатного монтажа

4.2 Расчет компоновочных характеристик печатного узла

5 Обоснование методов и алгоритмов решения задач

5.1 Задача размещения и ее решение

5.2 Задача компоновки и ее решение

6. Решение задачи трассировки

Заключение

Список использованных литературных источников

Приложение А. Схема электрическая принципиальная

Приложение Б. Перечень элементов

Приложение В. Чертеж печатной платы

Приложение Г. Сборочный чертеж печатной платы

Приложение Д. Спецификация

ВВЕДЕНИЕ

В наши дни всё больше и больше начинает использоваться радиосвязь как в быту, промышленности так и в военных целях. Увеличение числа работающих радиопередатчиков ведет к освоению новых диапазонов и к сужению полосы частот занимаемой радиосигналом. В этих условиях ужесточаются требования к несущим частотам сигнала, так и к параметрам модуляции. До недавнего времени (до 90-х годов прошлого века) в качестве источников несущей частоты использовались генераторы с колебательными цепями в качестве частотозадающих элементов. Затем были предприняты попытки осуществить стабилизацию частоты гетеродина используя цифровой измеритель частоты и только потом была разработана схема с автостабилизацией частоты петлёй фазовой автоподстройки частоты. Такой синтезатор обладает рядом лучших характеристик по сравнению с обычными LC- генераторами. Самой важной из них является то, что выходная частота синтезатора не будет зависеть от внешних воздействий, чего нельзя сказать об обычных генераторах. Самым главным недостатком синтезаторов с фазовой автоподстройкой частоты является наличие в выходном сигнале так называемого фазового шума, образующегося из-за некоторой нестабильности положения рабочей точки фазового детектора, однако существуют методы для снижения этого шума.

Сферы применения данного синтезатора могут быть различны. В самом простом случае это быть генератор высокостабильной частоты. Но наиболее часто они применяются в качестве модулей гетеродинов в связной аппаратуре. Благодаря применению синтезатора в радиостанции мы с легкостью получим стандартную или легко перепрограммируемую сетку частот работы, высокую долговременную стабильность частоты. Благодаря применению микроконтроллера в качестве узла управления мы получаем высокую универсальность устройства. Также при желании можно подсоединить через контроллер синтезатор к компьютеру и уже с компьютера управлять радиостанцией.

В данном курсовом проекте мы рассмотрим только аналоговый модуль управления синтезатором, так как для удобства он будет изготавливаться в отдельном выносном корпусе

1 АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ И СХЕМЫ ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ, ВЫБОР ЭЛЕМЕНТНОЙ БАЗЫ

1.1 Анализ технического задания и схемы электрической принципиальной

Заданием на проектирование в данном курсовом проекте является схема электрическая принципиальная устройства “Синтезатор частоты”. Нам необходимо сформулировать расширенное техническое задание на проектирование, проанализировать работу схемы и в соответствии с этим произвести выбор элементной базы будущего устройства, произвести все необходимые конструкторские расчеты и выполнить комплект конструкторской документации, необходимый для изготовления устройства на печатной плате, а для печатной платы спроектировать корпус. Составление топологии печатной платы, а также разводка токоведущих дорожек будут производится в САПР P-CAD. P-CAD является на сегодняшний день одной из самых широко распространенных САПР при проектировании печатных плат, применяемых инженерами. Пакет является наиболее полным и достаточным для создания комплекта конструкторской документации на печатную плату.

Синтезатор частоты, рассмотренный в данном проекте, служит для работы в супергетеродинных приёмниках и передатчиках в качестве основного гетеродина. На сегодняшний день синтезаторы частоты почти полностью вытесняют перестраиваемые автогенераторы. Обладая широчайшими сервисными функциями, благодаря применению в качестве основного модуля управления микроконтроллера, они обеспечивают высокую стабильность частоты в любых условиях работы, чего нельзя сказать об обычных гетеродинах.

Данный синтезатор является синтезатором косвенного типа с фазовой автоподстройкой частоты (ФАПЧ). Генератор управляемый напряжением (ГУН) выполнен на транзисторе VT1. Далее сигнал поступает на усилитель-формирователь выходного сигнала (элементы VT2, VT5, DD3) и на усилитель формирующий сигнал для микросхемы синтезатора DA4. В ней сигнал проходит через делитель с переменным коэффициентом деления (ДПКД), фазовый детектор. Сигнал с выхода фазового детектора поступает на формирователь выполненный на транзисторах VT6, VT7, которые формируют напряжение управления частотой для ГУНа. В состав микросхемы DA4 входит также делитель с фиксированным коэффициентом деления (ДФКД), сигнал с которого также подаётся на фазовый детектор. Опорный генератор выполнен на транзисторе VT4, его частота генерации составляет 12 МГц. Его сигнал подается на вход ДФКД. Таким образом получаем генератор с автоподстройкой частоты, изменяя коэффициент деления ДПКД на единицу получим шаг перестройки частоты равный частоте сравнения фазового детектора. В нашем случае это 8 кГц. Более мелкий шаг перестройки (до 15 Гц) создаётся сдвигом частоты опорного генератора, для чего служат варикапы VD3, VD4 и ЦАП выполненный на резисторах R9 – R26. Работой ЦАП управляет микросхема DD1. Микросхема DD2 служит для выбора диапазона работы синтезатора [1].

1.2 Выбор элементной базы

Одним из наиболее важным пунктом курсового проектирования является выбор элементной базы. От того, какие компоненты будут применены в данном устройстве, зависят многие показатели, такие как надежность, компактность изделия, его стоимость и многие другие.

На сегодняшний день существует много фирм-производителей радиоэлектронных компонентов как отечественных, так и зарубежных: PANASONIC, JEDEC, CENTS, PHILIPS, SUNYO, EPCOS (Siemens+Matsushita), MOTOROLA, TOSHIBA, HITANO, Mitsubishi Electric. и другие. От того, какие требования предъявляются к изделию также, зависит выбор элементной базы.

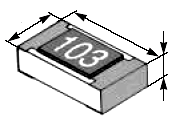

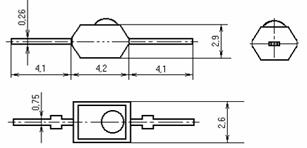

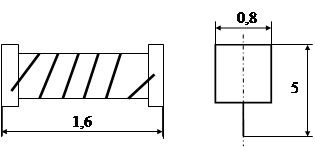

В конструкции синтезатора частоты в качестве пассивных элементов будем использовать элементы для поверхностного монтажа, так называемые SMD компоненты. На сегодняшний день промышленностью выпускается широкий спектр SMD компонентов. Они в первую очередь различаются по размерам. В данном синтезаторе будем использовать резисторы и конденсаторы типоразмеров 0805 поставляемые фирмой Платан. [2] (Рисунок 1.1). Применение столь больших элементов обусловлено тем, что синтезатор будет работать на довольно высокой частоте (до 120 МГц), что в свою очередь позволит свести к минимуму паразитные наводки и связи.

| |

Рисунок 1.2 – Посадочные места ЧИП резисторов и конденсаторов.

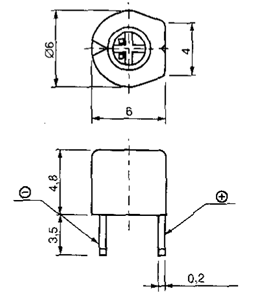

В качестве построечных конденсаторов будем использовать конденсаторы фирмы Murata TZ03Z100ER169 [2]. Внешний вид и габаритные размеры которых приведены на рисунке.

Рисунок 1.3 – Внешний вид и габаритные размеры подстроенных конденсаторов

Рисунок 1.4 – Посадочное место подстрочного конденсатора

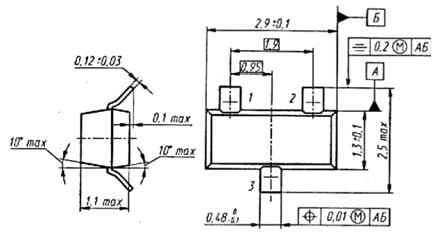

Транзисторы будем использовать в соответствии с рекомендациями схемы [2]. Внешний вид и габаритные размеры транзисторов приведены на рисунке 1.5.

Рисунок 1.5 - Габаритные размеры транзисторов в корпусе типа SOT-23

Рисунок 1.6 – Посадочное место ЧИП транзистора

В качестве диодов применим КД409А и в качестве варикапов КВ132А. Эти диоды имеют одинаковые габаритные размеры, то упростит нам дальнейшую разводку печатной платы.

Рисунок 1.7 – Внешний вид и габаритные размеры диода КД409А и варикапа КВ132А

Рисунок 1.8 – Посадочное место диода КД409А и варикапа КВ132А

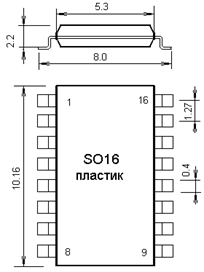

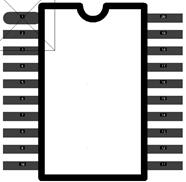

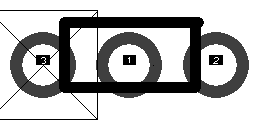

Микросхемы DD1, DD2, будем использовать в корпусах для поверхностного монтажа типа SO-16 [3]. Габаритные размеры микросхем приведены на рисунке 4.

Рисунок 1.9 - Внешний вид и габаритные размеры микросхемы 74HC595

Рисунок 1.10 – Посадочное место микросхем 74HC595.

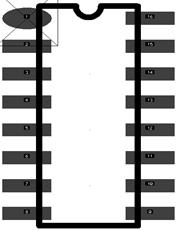

Микросхема-синтезатор DA4 выпускается фирмой Motorola в корпусе типа SOP-20 [3]. Внешний вид и габариты микросхем в корпусе SOP-20 приведён на рисунке 5.

Рисунок 1.11 - Внешний вид и габаритные размеры микросхем в корпусе типа SOP-20

Рисунок 1.12 – Посадочное место микросхемы MC12202

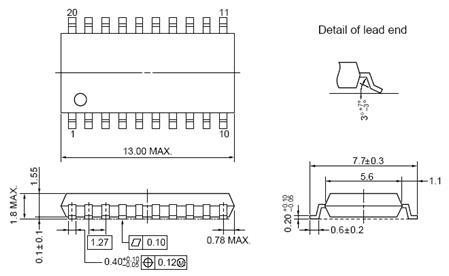

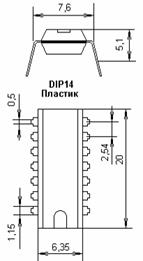

Микросхему DD3 будем использовать в корпусе типа DIP-14, так как эта микросхема в корпусе SO-14 дефицитна и дорогостояща [3].

Рисунок 1.13 – Внешний вид и габаритные размеры микросхемы 74AC161 в корпусе DIP-14

Рисунок 1.14 Посадочное место микросхемы 74AC161

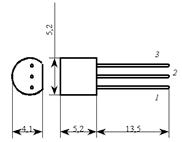

В качестве стабилизаторов напряжения (DA1…DA3) будем использовать наиболее распространенные интегральные стабилизаторы 78L05 – на 5 вольт 78L09 на 9 вольт, поставляемые фирмой Платан [3]. Внешний вид этих устройств приведен на рисунке 1.13.

Рисунок 1.15 – Внешний вид и габаритные размеры

Рисунок 1.16 – Посадочное место стабилизаторов напряжения 78L05 78L09

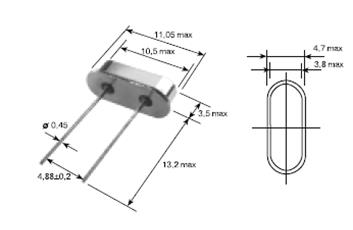

Кварцевый резонатор используем серии HC-49S, так как эта серия резонаторов одна из самых малогабаритных и доступных [2]. Внешний вид и габаритные размеры резонатора приведены на рисунке 1.15

Рисунок 1.17 - Внешний вид и габаритные размеры резонаторов серии HC-49S

Рисунок 1.18 – Посадочное место кварцевого резонатора HC-49S

Катушку L1 возьмем стандартную, так как в синтезаторе частоты ее значение индуктивности не очень критично и подбирать число витков при настройке нам не придется. Выберем катушку типа LQW18A так как они содержат открытую намотку, что удобно при допайке отвода от обмотки [2].

Рисунок 1.19 – Внешний вид и габаритные размеры катушки LQW18A

Рисунок 1.20 – Посадочное место катушки LQW18A

В качестве устройств коммутации будем применять тумблеры SS-309, как наиболее миниатюрные и доступные [2].

Рисунок 1.21 – Внешний вид и габаритные размеры тумблера SS-309

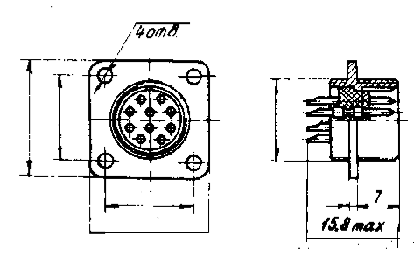

В качестве выходных разъемов используем разъемы PCAxTB на 10 контактов. Эти разъёмы наиболее надёжны так как содержат металлический кожух покрытый слоем лака, предохраняющего разъем от коррозии, что наиболее актуально в условиях морского климата [2].

|

|

|

|

|

|

Рисунок 1.22 – Внешний вид и габаритные размеры разъема PCAxTB.

Подстроенный резистор используем фирмы Borns SH-085, так как эти резисторы наиболее дешевы и поставляются фирмой Платан [2].

Рисунок 1.23 – Внешний вид и габаритные размеры резистора SH-085

Рисунок 1.24 – Посадочное место резистора SH-085

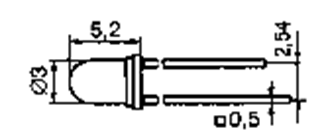

В качестве индикатора захвата частоты петлей ФАПЧ используется светодиод L-132 [2].

Рисунок 1.25 – Внешний вид и габаритные размеры светодиода

2 РАСШИРЕННОЕ ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1. Наименование изделия: “Синтезатор частоты ”

2. Синтезатор частоты представляет собой законченный блок и может подключаться к плате управления или к компьютеру.

3. На передней панели устройства расположен светодиод, индицирующий нормальную работу прибора. Также тумблеры предустановки диапазона выходных частот.

4. Питание Синтезатора осуществляется от адаптера, или батареи аккумуляторов с номинальным значением выходного напряжения 12 В и амплитудой пульсаций не более 100 мВ.

5. Коэффициент применяемости - не менее 0,6.

6. Устройство Синтезатор частоты относится к группе наземной переносной РЭА, которая работает в помещениях с искусственно регулируемыми климатическими условиями. В условиях тропического морского климата.

7. Характеристики внешних воздействий одинаковы для режимов хранения, перевозки и работы. Температура окружающей среды может изменяться от плюс 1 до плюс 45 °С. Относительная влажность до 80% при температуре плюс 25°С. Вибрация в диапазоне частот 10…30 Гц с ускорением до 2g. Пониженное атмосферное давление - 61 кПа.

8. Среднее время наработки на отказ должно быть не менее 20 тыс. час.

9. Среднее время восстановления не более 4 ч. Гарантийный срок эксплуатации – 2 года.

10. Конструкция устройства должна предусматривать работу оператора с ними без применения специальных мер обеспечения безопасности.

11. Ориентировочная программа выпуска – 100 приборов в год.

3. РАЗРАБОТКА КОНСТРУКЦИИ

По условиям технического задания Корпус представляет собой параллелограмм со скругленными углами и краями, что соответствует требованиям эстетики и дизайна. Цвет устройства – белый. Эти цвета наименее утомляют. Размеры корпуса – минимальные. Выполняем условие компактности.

Прибор будет работать в тропическом климате, предполагается наличие в воздухе повышенной влажности и паров агрессивных веществ, а именно морской соли. Воздействие этих веществ на материалы и компоненты РЭА может привести к постепенным и внезапным отказам РЭС. Увлажнение органических материалов сопровождается увеличением диэлектрической проницаемости и увеличением потерь, уменьшением объемного сопротивления, электрической и механической прочностью и т.д. [4] Это обстоятельство обусловило выбор материала корпуса и применение герметизации.

Для защиты устройства от воздействия влаги и соли из внешней среды необходимо выполнить герметизацию корпуса. Герметичные конструкции можно разделить на два вида монолитные и полые. Монолитные оболочки составляют неразрывное целое с защищаемым узлом. Существуют монолитные пленочные и монолитные оболочки из органических материалов, выполняющих функции несущих конструкций.

Полые влагозащитные оболочки позволяют освободить защищаемые компоненты от механического контакта с оболочкой, то обеспечивает работу в более широком диапазоне температур и исключает химическое взаимодействие оболочки и защищаемого компонента. Полые оболочки, особенно из неорганических материалов обеспечивают более высокую надежность влагозащиты [4].

Проанализировав вышесказанное был выбран тип герметизации полой оболочкой, а именно необходимо предусмотреть прокладки в местах соединения собираемых деталей корпуса.

Наилучшим, на мой взгляд, материалом для изготовления корпуса будет металл или сплав, так как именно из металла можно изготовить наиболее точный и корпус, который к тому же будет обладать достаточной механической прочностью. Также применение металлических частей корпуса, позволит лучше сдавить резиновую прокладку между частями корпуса, что дополнительно повысит качество герметизации.

Разрабатываемый прибор относится к группе переносной РЭА, что говорит о том, что его можно будет транспортировать или переносить в те или иные места. Корпус прибора при этом должен быть эргономичным, удобным для переноски и легким. Наиболее легкими являются магний и его сплавы (плотность ρ = 1,74 г/см3 [5]), однако стоимость магния довольно большая. Магний с успехом можно заменить алюминием, к тому же алюминиевые сплавы наиболее часто применяются в качестве материалов для изготовления корпусов. Однако плотность алюминия немного побольше (ρ = 2,7 г/см3 [5]), поэтому корпус получится немного тяжелее, однако это окупится меньшей себестоимостью готового изделия, особенно в условиях массового производства.

Сплавы алюминия делятся на деформируемые (когда корпус изготавливается штамповкой) и литейные (корпус производится отливкой). Для синтезатора частоты выбран литейный сплав АЛ2 ГОСТ 2685-75 [5], так как этот сплав наиболее дешев и широко применяется при производстве РЭА.

Методом литья создаются две отливки основание и крышка корпуса, далее эти детали подвергаются термической обработке Т1 ГОСТ 2685-75 [5], что повышает пластичность сплава и как следствие улучшает обработку резанием.

Для уменьшения коррозии в условиях морского климата основание и крышку корпуса необходимо покрыть краской. Для этих целей п\хорошо подходит краска П-ЗП-219 ТУ 6-10-1597-76 цвет белый. Слой наносится толщиной от 50 до 80 мкм.

После полного высыхания краски над отверстиями предназначенными для органов индикации и управления необходимо нанести поясняющие надписи в соответствии с рисунком 1. Надписи наносятся краской БМ черной, ТУ029-02-859-78. Шрифт 5 по ГОСТ 2.304-81, тип А без наклона.

Рисунок 3.1 Внешний вид лицевой панели, с обозначающими надписями

Размеры корпуса 116 х 156 х 37 мм. Эти размеры в первую очередь обусловлены размером печатной платы (130 х 90 мм см. чертеж печатной платы в приложении В). Внутри стенки корпуса проходят на расстоянии 10 мм от краев платы. Это сделано для удобства ремонта устройства, в случае выхода его из строя и монтажа разъемов. Высота корпуса обусловлена высотой печатной платы, а также необходимостью монтажа на верхнюю крышку тумблеров и светодиода.

Расположение корпуса – горизонтальное. Так как размеры корпуса небольшие и он изготовлен из прочного материала, то в применении ножек или амортизаторов нет необходимости. Это подтверждает и расчет на механические воздействия, который приведен ниже.

Материал, из которого изготавливаем печатную плату – стеклотекстолит фольгированный двухсторонний. Марка СФ-2-35Г-1,5 ГОСТ 103160 – 78 [6]. Этот материал выбрали исходя из малой его стоимости, высокой жесткости (1,5 мм). Из-за того, что у нас сложная схема, то выбираем двухстороннюю печатную плату.

Метод изготовления печатной платы комбинированный позитивный, так как необходимы металлизированные отверстия. У этого метода высокая разрешающая способность фоторезиста.

Пайка ЧИП элементов осуществляется оплавлением в печи припоя ПОС 61 ГОСТ 21931 – 76 [6]. Пайка навесных компонентов осуществляется паяльником тем же припоем.

Крепление готовой и настроенной платы внутри корпуса осуществляется в четырех точках расположенным по углам платы винтами М3-6g×6 ГОСТ 1476-84.

После закрепления платы внутри основания на верхнюю его часть прикрепляется крышка четырьмя винтами М3-6g×12,5 ГОСТ 1476-84, предварительно между крышкой и основанием необходимо положить прокладку из резины СКС-30 ГОСТ 2915-75 [5], чертеж которой приведен в приложении Г.

Монтаж внутри корпуса прибора осуществляется проводом МГТФ 0,1 ТУ16505185-71. [6]

В заключение хочется отметить то, что некоторые моменты при разработке конструкции могут быть изменены при изготовлении опытного образца конструкции. Так например при изготовлении мной данного синтезатора выяснились некоторые недоработки схемы и разводки авторской платы.

4. КОНСТРУКТОРСКИЕ РАСЧЕТЫ

4.1 Расчет объемно-компоновочных характеристик устройства

Исходные данные для расчета:

К - коэффициент заполнения, принимаем К = 2;

Суммарная площадь занимаемая радиоэлементами на плате (таблица 1.1),

SΣ = 1686,4 мм2 ;

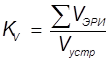

![]() - суммарный объем всех ЭРИ, установленных на плате (таблица 1.1),

- суммарный объем всех ЭРИ, установленных на плате (таблица 1.1), ![]() ;

;

![]() - суммарная масса всех ЭРИ, установленных на плате, (таблица 1.1),

- суммарная масса всех ЭРИ, установленных на плате, (таблица 1.1), ![]() ;

;

Находим общую площадь платы:

![]() мм2

, (4.1)

мм2

, (4.1)

![]() мм2

.

мм2

.

Согласно ГОСТ 10317-79 принимаем размеры платы 130 x 90 мм (SПП = 11700 мм2 ).

В итоге выразив коэффициент заполнения платы из формулы (4.1) получаем:

K = SПП /SΣ (4.2)

K = 11700/5059 = 2,31

Коэффициент заполнения устройства по объему:

, (4.3)

, (4.3)

где ![]() - объем проектируемого устройства, мм3

(габаритные размеры корпуса 116 х 156 х 37 мм3

определены в п.3 Разработка конструкции изделия);

- объем проектируемого устройства, мм3

(габаритные размеры корпуса 116 х 156 х 37 мм3

определены в п.3 Разработка конструкции изделия);

![]() .

.

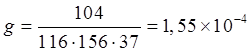

Объемная плотность устройства:

, (4.4)

, (4.4)

(г/мм3

).

(г/мм3

).

4.2 Расчёт элементов печатного монтажа

Выбирается двусторонняя печатная плата с металлизацией сквозных отверстий из стеклотекстолита СФ-2-35Г-1,5 ГОСТ 10316-78 толщиной 1,5 мм (толщина фольги – 0,035 мм). ДПП с металлизацией переходных отверстий отличается высокой трассировочной способностью, обеспечивает высокую плотность монтажа элементов и хорошую механическую прочность их крепления, она допускает монтаж элементов на поверхности и является наиболее распространенной в производстве радиоэлектронных устройств.

Точность изготовления печатных плат зависит от комплекса технологических характеристик и с практической точки зрения определяет основные параметры элементов печатной платы. В первую очередь это относится к минимальной ширине проводников, минимальному зазору между элементами проводящего рисунка и к ряду других параметров.

По ГОСТ 23.751-86 предусматривается пять классов точности печатных плат, которые обусловлены уровнем технологического оснащения производства. Принимаем класс тонности – четвертый. Метод изготовления печатной платы – позитивный комбинированный.

Диаметры выводов для переходных отверстий равны 0,3 мм – 1-я группа; для элементов DA1…DA3, DD3 и проводов равны 0,7 мм – 2-я группа; для элементов C19, C24, R30 1,1 мм – 3-я группа. Произведем расчет печатного монтажа с учетом созданных групп.

Расчет печатного монтажа состоит из трех этапов: расчет по постоянному и переменному току и конструктивно-технологический.

Исходные данные для расчёта:

1. Imax — максимальный постоянный ток, протекающий в проводниках (определяется из анализа электрической схемы), Imax = 0,057 A;

2. Толщина фольги, t = 35 мкм;

3. Напряжение источника питания, Uип = 12 В;

4. Длина проводника, l = 0,1 м;

5. Допустимая плотность тока, jдоп = 75 А/мм2 ;

6. Удельное объемное сопротивление ρ = 0,0175 Ом·мм2 /м;

7. Способ изготовления печатного проводника: комбинированный позитивный;

Определяем минимальную ширину, мм, печатного проводника по постоянному току для цепей питания и заземления:

![]() , (4.5)

, (4.5)

где bmin 1 - минимальная ширина печатного проводника, мм;

jдоп - допустимая плотность тока, А/мм2 ;

t – толщина проводника, мм;

![]() мм.

мм.

Определяем минимальную ширину проводника, мм, исходя из допустимого падения напряжения на нем:

![]() , (4.6)

, (4.6)

где ρ — удельное объемное сопротивление [7], Ом·мм2 /м;

l — длина проводника, м;

Uдоп — допустимое падение напряжения, определяется из анализа электрической схемы. Допустимое падение напряжения на проводниках не должно превышать 5% от питающего напряжения для микросхем и не более запаса помехоустойчивости микросхем.

![]() мм.

мм.

Определяем номинальное значение диаметров монтажных отверстий d:

![]() , (4.7)

, (4.7)

где dэ — максимальный диаметр вывода устанавливаемого ЭРЭ, мм;

Δdн.о — нижнее предельное отклонение от номинального диаметра монтажного отверстия, Δdн.о = 0,1 мм;

r — разница между минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ, ее выбирают в пределах от 0,1 до 0,4 мм. Примем r = 0,1 мм.

d1 = 0,4+0,1+0,1 = 0,6 мм;

d2 = 0,7+0,1+0,1 = 0,9 мм;

d3 = 1,1+0,1+0,1 = 1,3 мм;

Рассчитанные значения d сводят к предпочтительному ряду отверстий: 0,6; 0,7; 0,8; 0,9; 1,1; 1,3; 1,5 мм. Принимаем для выводов 1-й группы d1 = 0,6 мм; для второй - d2 = 0,9 мм; для третей d3 = 1,3 мм.

Рассчитываем минимальный диаметр контактных площадок для ДПП, мм:

![]() , (4.8)

, (4.8)

где t — толщина фольги, мм; D1 min — минимальный эффективный иаметр площадки, мм:

![]() , (4.9

, (4.9

где bм — расстояние от края просверленного отверстия до края контактной площадки, мм, [7], bм =0,025мм;

Δd и Δр — допуски на расположение отверстий и контактных площадок, мм, [7], δd=0,05мм и δр=0,15 мм;

dmax — максимальный диаметр просверленного отверстия, мм:

![]() , (4.10)

, (4.10)

где Δd — допуск на отверстие, мм, [7], Δd=0,05мм

Для 1-й группы:

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Для 2-й группы:

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Для 3-й группы:

![]() мм;

мм;

![]() мм;

мм;

![]()

Максимальный диаметр контактной площадки Dmax , мм:

![]() , (4.11

, (4.11

Для 1-й группы:

![]() мм.

мм.

Для 2-й группы:

![]() мм.

мм.

Для 3-й группы:

![]() мм.

мм.

Определяем ширину проводников bmin , при изготовлении комбинированным позитивным методом, мм:

![]() , (4.12)

, (4.12)

где b1 min — минимальная эффективная ширина проводника b1 min =0,15 мм для плат 3-го класса точности.

![]() мм.

мм.

Принимаем bmin = max{bmin 1 , bmin 2 , bmin 3 } = 0,23 мм

Максимальная ширина проводников, мм:

![]() (4.13)

(4.13)

![]() мм.

мм.

Определяем минимальное расстояние между элементами проводящего рисунка.

Минимальное расстояние между проводником и контактной площадкой, мм:

![]() , (4.14)

, (4.14)

где L0 — расстояние между центрами рассматриваемых элементов, мм, L0 = 1,1 мм;

![]() — допуск на расположение проводников, мм,

— допуск на расположение проводников, мм, ![]() =0,03.

=0,03.

![]() мм

мм

Минимальное расстояние между двумя контактными площадками, мм:

![]() , (4.15)

, (4.15)

![]() мм

мм

Минимальное расстояние между двумя проводниками, мм:

![]() , (4.16)

, (4.16)

![]() мм.

мм.

Контактные площадки для поверхностно монтируемых элементов выбираются исходя из их установочных размеров. Для резисторов размеры контактных площадок 0,8×2 мм;

Таким образом, параметры печатного монтажа отвечают требованиям, предъявляемым к платам 4го класса точности. Имеем диаметр отверстия/диаметр контактной площадки (мм) для элементов 1-й группы 0,6/1,25; для элементов 2-й группы – 0,9/1,55; для элементов 3-й группы – 1,3/1,95;. Принимаем ширину печатного проводника равной 0,24 мм, минимальные расстояния между: проводником и контактной площадкой – 0,17 мм; двумя контактными площадками - 0,1 мм; двумя проводниками - 0,42мм.

4.3 Расчет теплового режима

Исходные данные.

Длина блока L1,м - 0,116;

Ширина блока L2, м – 0,156,;

Высота блока L3,м - 0,37;

Коэффициент заполнения Kз - 0,021;

Мощность рассеиваемая в блоке Pз, Вт – 1;

Давление среды H1i=H2i, мм.рт.ст - 770;

Мощность рассеивания нагруженным элементом Pэл., Вт – 0,2;

Площадь элемента, м2 – 9*10-3 ;

Температура элемента Тэ.эл., К – 343;

Температура среды Тв., К –318.

Рассчитывается поверхность корпуса блока:

![]() , (4.17)

, (4.17)

где ![]() и

и ![]() - горизонтальные размеры корпуса аппарата, м.

- горизонтальные размеры корпуса аппарата, м.

![]() - вертикальный размер, м.

- вертикальный размер, м.

![]() .

.

Определяется условная поверхность нагретой зоны:

![]() , (4.18)

, (4.18)

где ![]() - коэффициент заполнения корпуса аппарата по объему,

- коэффициент заполнения корпуса аппарата по объему,

![]()

Определяется удельная мощность корпуса блока:

![]() , (4.19)

, (4.19)

где Р - мощность, рассеиваемая в блоке, Вт.

![]()

Определяется удельная мощность нагретой зоны:

![]() , (4.20)

, (4.20)

![]() .

.

Находится коэффициент ![]() в зависимости от удельной мощности корпуса блока:

в зависимости от удельной мощности корпуса блока:

![]() , (4.21)

, (4.21)

![]()

Находится коэффициент ![]() в зависимости от удельной мощности нагретой зоны:

в зависимости от удельной мощности нагретой зоны:

![]() , (4.22)

, (4.22)

![]()

Находится коэффициент ![]() в зависимости от давления среды вне корпуса блока

в зависимости от давления среды вне корпуса блока ![]() :

:

![]() , (4.23)

, (4.23)

где ![]() - давление окружающей среды в Па.

- давление окружающей среды в Па.

![]() .

.

Находится коэффициент ![]() в зависимости от давления среды внутри корпуса блока

в зависимости от давления среды внутри корпуса блока ![]() :

:

![]() , (4.24)

, (4.24)

где ![]() - давление внутри корпуса аппарата в Па.

- давление внутри корпуса аппарата в Па.

![]() .

.

Определяется перегрев корпуса блока:

![]() , K, (4.25)

, K, (4.25)

![]() .

.

Рассчитывается перегрев нагретой зоны:

![]() , К, (4.26)

, К, (4.26)

![]() .

.

Определяется средний перегрев воздуха в блоке:

![]() , К, (4.27)

, К, (4.27)

![]() .

.

Определяется удельная мощность элемента:

![]() , Вт/

, Вт/![]() , (4.28)

, (4.28)

где ![]() - мощность, рассеиваемая теплонагруженным элементом (узлом), температуру которого требуется определить, Вт;

- мощность, рассеиваемая теплонагруженным элементом (узлом), температуру которого требуется определить, Вт;

![]() - площадь поверхности элемента (вместе с радиатором), омываемая воздухом,

- площадь поверхности элемента (вместе с радиатором), омываемая воздухом, ![]() .

.

![]() .

.

Рассчитывается перегрев поверхности элементов:

![]() , К, (4.29)

, К, (4.29)

![]() .

.

Рассчитывается перегрев среды, окружающей элемент:

![]() , К, (4.30)

, К, (4.30)

![]() .

.

Определяется температура корпуса блока:

![]() , K, (4.31)

, K, (4.31)

где ![]() - температура среды, окружающей блок , К.

- температура среды, окружающей блок , К.

![]() .

.

Определяется температура нагретой зоны:

![]() , K, (4.32)

, K, (4.32)

![]() .

.

Находится температура поверхности элемента:

![]() , К, (4.33)

, К, (4.33)

![]() .

.

Находится средняя температура воздуха в блоке:

![]() , K, (4.34)

, K, (4.34)

![]() .

.

Находится температура среды, окружающей элемент:

![]() , К, (4.35)

, К, (4.35)

![]() .

.

После анализа данных полученных в результате расчета: Тэ.эл > Тв (343 > 320 K), Тэ.эл > Т эс (343 > 321 K) , Тэ.эл > Т з (343 > 321,4 K), подтверждается, что тепловой режим блока соблюдается и даже самый теплонагруженный элемент будет работать при самых жестких условиях эксплуатации нормально.

4.4 Расчет надежности

Исходными данными для данного расчета является схема электрическая принципиальная синтезатора частоты (документ СЕИ.758721.001 Э3), а также перечень элементов (документ СЕИ.758721.001 ПЭ3).

Время наработки на отказ tз = 20000 ч.

Коэффициенты электрической нагрузки элементов РЭУ:

Активные: 0,6

Резисторы: 0,7

Конденсаторы: 0,8

Другие: 0,8

В данном расчете учитываются электрический режим и условия эксплуатации элементов, кроме того, принимаются во внимание конструктивные элементы устройства.

1. Используя справочные данные [8], определяем поправочные коэффициенты (учитывающие влияние температуры и коэффициента нагрузки-α1,2 ; влияние механических воздействий- α3 ; влияние относительной влажности- α4 ; влияние атмосферного давления- α5 ; вносим их в таблицу. Подсчитываем суммарный поправочный коэффициент:

αΣ = α1,2 ∙ α3 ∙ α4 ∙ α5 , (4.36)

Результаты расчета занесены в таблицу 4.1.

Таблица 4.1 – Суммарный поправочный коэффициент

| Элемент |

Коэффициенты |

αΣ |

|||

| α1,2 |

α3 |

α4 |

α5 |

||

| Конденсатор |

0,60 |

1,37 |

1,00 |

1,00 |

0,822 |

| Конденсатор подстроеный |

0,60 |

1,37 |

1,00 |

1,00 |

0,822 |

| Резистор |

1,20 |

1,37 |

1,00 |

1,00 |

1,644 |

| Резистор подстроечный |

1,20 |

1,37 |

1,00 |

1,00 |

1,644 |

| Катушка индуктивности |

2,90 |

1,37 |

1,00 |

1,00 |

3,973 |

| Транзистор кремниевый маломощный |

1,00 |

1,37 |

1,00 |

1,00 |

1,37 |

| Диод кремниевый маломощный |

0,60 |

1,37 |

1,00 |

1,00 |

0,822 |

| Варикап |

0,60 |

1,37 |

1,00 |

1,00 |

0,822 |

| Микросхема цифровая |

2,20 |

1,37 |

1,00 |

1,00 |

3,014 |

| Микросхема аналоговая |

2,20 |

1,37 |

1,00 |

1,00 |

3,014 |

| Резонатор кварцевый |

0,60 |

1,37 |

1,00 |

1,00 |

0,822 |

| Тумблер |

2,20 |

1,37 |

1,00 |

1,00 |

3,014 |

| Разьем |

2,20 |

1,37 |

1,00 |

1,00 |

3,014 |

| Светодиод |

0,60 |

1,37 |

1,00 |

1,00 |

0,822 |

| Провод монтажный |

0,80 |

1,37 |

1,00 |

1,00 |

1,096 |

| α1,2 |

α3 |

α4 |

α5 |

||

| Соединение пайкой |

0,70 |

1,37 |

1,00 |

1,00 |

0,959 |

| Плата печтная |

0,50 |

1,37 |

1,00 |

1,00 |

0,685 |

2. Определяем суммарную интенсивность отказов элементов с учетом коэффициентов электрической нагрузки и условий их работы в составе устройства [8]:

![]() , (4.37)

, (4.37)

где λ0 j – справочное значение интенсивности отказов элементов j-й группы, j = 1,…, k.

![]() , (4.38)

, (4.38)

где λj (ν) – интенсивность отказов элементов j-й группы с учетом электрического режима и условий эксплуатации;

nj – количество элементов в j-й группе; j=1,…, k;

k – число сформированных групп однотипных элементов;

Результаты расчета занесены в таблицу 4.2.

Таблица 4.2 – Определение суммарной интенсивности отказов элементов с учетом коэффициентов электрической нагрузки и условий их работы

| Наименование |

Позиционное обозначение |

αΣ |

λ0j×10-6 , 1/ч |

λj(v)×10-6 , 1/ч |

nj |

λj(v)•nj |

| ×10-6 1/ч |

||||||

| Конденсатор |

С1…С18, С25…С44 |

0,822 |

0,05 |

0,0411 |

42 |

1,7262 |

| Конденсатор подстроеный |

С19, С24 |

0,822 |

0,1 |

0,0822 |

2 |

0,1644 |

| Резистор |

R1…R29, R31…R65 |

1,644 |

0,05 |

0,0822 |

64 |

5,2608 |

| Резистор подстроечный |

R30 |

1,644 |

0,5 |

0,822 |

1 |

0,822 |

| Катушка индуктивности |

L1 |

3,973 |

0,2 |

0,7946 |

1 |

0,7946 |

| Транзистор кремниевый маломощный |

VT1…VT8 |

1,37 |

0,4 |

0,548 |

8 |

4,384 |

| Диод кремниевый маломощный |

VD1, VD2, VD7 |

0,822 |

0,2 |

0,1644 |

3 |

0,4932 |

| Варикап |

VD3…VD6 |

0,822 |

0,2 |

0,1644 |

4 |

0,6576 |

| Микросхема цифровая |

DD1…DD3 |

3,014 |

0,6 |

1,8084 |

3 |

5,4252 |

| Микросхема аналоговая |

DA1…DA4 |

3,014 |

0,65 |

1,9591 |

4 |

7,8364 |

| Резонатор кварцевый |

ZQ1 |

0,822 |

0,6 |

0,4932 |

1 |

0,4932 |

| Тумблер |

SA1…SA4 |

3,014 |

0,4 |

1,2056 |

4 |

4,8224 |

| Разьем |

XS1 |

3,014 |

0,2 |

0,6028 |

1 |

0,6028 |

| Светодиод |

VD8 |

0,822 |

0,2 |

0,1644 |

1 |

0,1644 |

| Провод монтажный |

1,096 |

0,3 |

0,3288 |

18 |

5,9184 |

|

| Соединение пайкой |

0,959 |

0,06 |

0,05754 |

377 |

21,69258 |

|

| Плата печтная |

0,685 |

0,2 |

0,137 |

1 |

0,137 |

|

| Итого |

61,40 |

λΣ (v)= 6,1·10-5 1/ч.

3. Рассчитываем значение времени наработки на отказ:

, (4.39)

, (4.39)

![]() ч.

ч.

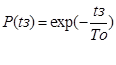

4. Вычисляем вероятность безотказной работы устройства P(tз) в течении заданного времени tз = 20000 ч:

, (4.40)

, (4.40)

![]()

Т.е. с вероятностью 0,3 данный блок РЭС будет функционировать безотказно в течение 20000 часов.

5. Среднее время безотказной работы устройства (средняя наработка на отказ):

Тср = Т0 = 16400 ч.

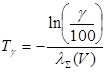

6. Вычисляем гамма-процентную наработку до отказа при ![]() :

:

, (4.41)

, (4.41)

![]() ч.

ч.

|

|

Рисунок 4.1 – График зависимости вероятности безотказной работы от времени

4.5 Расчет на механические воздействия

Исходные данные для расчета:

- возмущающая частота f, 10…30 Гц;

- толщина платы h, 0,0015 м;

- модуль упругости Е, 3,2·1010 Па;

- коэффициент Пуассона ν, 0,28;

- декремент затухания Λ, 500;

- виброускорение а0 (f), 19,6 м/с2 .

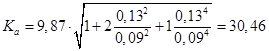

1. Найдем частоту собственных колебаний равномерно нагруженной пластины (печатной платы), закрепленной в четырех точках. [7]

Цилиндрическая жесткость пластины, Н·м:

![]() , (4.42)

, (4.42)

![]() Н.

м;

Н.

м;

Общий коэффициент, зависящий от способа закрепления сторон пластины:

![]() (4.43)

(4.43)

где k, a, b, g - коэффициенты, учитывающие способ закрепления сторон пластины (для пластины, закрепленной в четырех точках k=9.87, a=1, b=2, g=1 [7]);

a, b – длинна и ширина пластины соответственно (0,13×0,09), м;

;

;

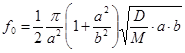

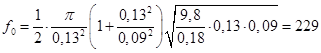

Частота собственных колебаний пластины, Гц:

, (4.44)

, (4.44)

где Μ — масса пластины с элементами, кг (около 0,18 кг.);

, Гц;

, Гц;

2. Коэффициент расстройки:

![]() (4.45)

(4.45)

где f — частота возбуждения, Гц;

![]() ;

;

3. Показатель затухания:

![]() (4.46)

(4.46)

где Λ - декремент затухания;

![]() ;

;

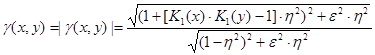

4. Коэффициент передачи по ускорению является функцией координат и может быть определен по формуле:

(4.47)

(4.47)

где Κ1 (x), Κ1 (y) - коэффициенты для различных условий закрепления краев пластины (для пластины с обоими опертыми краями Κ1 (x),=Κ1 (y)=1,3 в точке максимального прогиба - по центру пластины);

;

;

5. Амплитуда виброперемещения основания, м:

![]() , (4.48)

, (4.48)

![]() м;

м;

6. Амплитуда виброперемещения, м:

![]() , (4.49)

, (4.49)

![]() , м;

, м;

7. Амплитуда виброускорения, м/с2 :

![]() , (4.50)

, (4.50)

![]() м/с2

;

м/с2

;

8. Максимальный прогиб пластины относительно ее краев. Для кинематического возбуждения, м:

![]() , (4.51)

, (4.51)

![]() , м;

, м;

9. Проверяем выполнение условия вибропрочности. Оценка вибропрочности производится по следующим критериям: для ИС, транзисторов, резисторов и других ЭРЭ амплитуда виброускорения должна быть меньше допустимых ускорений для данной элементной базы [7] т.е.:

![]() , м/с2

(4.52)

, м/с2

(4.52)

![]() 19,6 м/с2

;

19,6 м/с2

;

Для ПП с радиоэлементами должно выполняться условие:

![]() , м (4.53)

, м (4.53)

где b — размер стороны ПП, параллельно которой установлены элементы, м;

![]() м;

м;

Таким образом, условия вибропрочности соблюдены. В данной конструкции не требуется применение дополнительных средств защиты от вибрации, усложняющих устройство.

4.6 Расчёт показателей качества

Расчёт произведён в соответствии со следующими формулами [7]:

1. Коэффициент применяемости деталей:

Кп.д =1-Дт.ор /Дт, (4.54)

где Дт.ор - количество типоразмеров оригинальных деталей в изделии,

Дт – общее количество типоразмеров оригинальных деталей без учёта нормализованного крепежа.

Кп.д =1 - 4/4=0.

2. Коэффициент применяемости ЭРЭ:

Кп.эрэ =1- Нт.ор.эрэ /Нт.эрэ , (4.55)

где Нт.ор.эрэ – количество типоразмеров оригинальных ЭРЭ в устройстве, Нт.эрэ – общее количество типоразмеров ЭРЭ в изделии. Т.к. количество типоразмеров оригинальных ЭРЭ в устройстве равно 0, то Кп.эрэ =1.

3.Коэффициент применяемости узлов:

Кп.с =1 – Ет.ор / Eт , (4.56)

где Ет.ор – количество типоразмеров оригинальных узлов в устройстве, Eт – общее количество типоразмеров узлов в устройстве,

Кп.с =1 – 4/9 =0,55

4.Коэффициент повторяемости деталей и узлов:

Кп.д.с =1- (Дт +Ет )/(Д+Е), (4.57)

где Д - общее количество деталей без нормализованного крепежа, Е- общее количество узлов крепежа в штуках,

Кп.д.с =1- (4+8)/(8+6)=0,86,

5.Коэффициент повторяемости ЭРЭ:

Кпов.эрэ =1-Нт.эрэ /Нэрэ , (4.58)

где Нт.эрэ - общее количество типоразмеров ЭРЭ в устройстве,

Нэрэ - общее количество ЭРЭ в устройстве в штуках,

Кпов.эрэ =1- 9/137=0,93,

6.Коэффициент установочных размеров ЭРЭ:

Ку.р =1-Ну.р /Нэрэ , (4.59)

где Ну.р - количество видов установочных размеров ЭРЭ,

Ку.р =1- 9/137=0,93,

7.Коэффициент освоенности деталей :

Косв = 1- Дор /Д, (4.60)

где Дор –общее количество оригинальных деталей в изделии в штуках,

Косв = 1- 4/8=0,5

8.Коэффициент сложности сборки:

Кс.сб =1 – Ет.сл / Eт , (4.61)

Где Ет.сл - количество типоразмеров узлов, входящих в изделие требующих регулировки в составе изделия с применением специальных устройств, либо пригонки или совместной обработки с последующей разборкой и повторной сборкой.

Кс.сб = 1 – 3/8 = 0,62,

9.Коэффициент сборности изделия :

Кс.б = Е/(Е+Д), (4.62)

Кс.б = 8/(8+8) = 0,5,

10.Коэффициент точности обработки:

Кт.ч = 1- Дт.ч /Дт , (4.63)

где Дт.ч – количество деталей , имеющих размеры с допусками по 3 классу и выше,

Кт.ч = 1- 0/8=1,

11.Коэффициент унификации :

К=(åqh +åq3 +åqn ) / åq, (4.64)

где åqh – количество нормализованных деталей изделия, åq3 - количество заимствованных деталей, åqn - количество покупных деталей, åq- общее количество деталей в изделии,

К = 137/141 = 0,97,

12.Коэффициент повторяемости:

Кповт = åqош / ån , (4.65)

где åqош –общее количество деталей в изделии в штуках, ån – общее число наименований деталей,

Кповт =141/17=8,2,

13. Коэффициент повторяемости микросхем:

Кпов мс = 1- (Нт мс YYYyyНрпаекнго/ Hмс ) , (4.66)

где - Нт мс – количество типоразмеров корпусов микросхем; Hмс – общее количество микросхем.

Кпов мс = 1- (3YYYyyНрпаекнго/4) = 0,25.

14.Коэффициент применяемости :

К=(åНh +åН3 +åНn ) / åН (4.67)

где åНh – количество наименований нормализованных деталей изделия, åН3 - количество наименований заимствованных деталей, åНn - количество наименований покупных деталей, åН- общее количество наименований деталей в изделии,

К = 137/141 = 0,97,

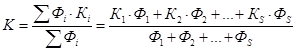

15. Комплексный показатель технологичности:

, (4.68)

, (4.68)

где Ki – величина показателя по таблице состава базовых показателей;

Фi – функция, нормирующая весовую значимость показателя

i – порядковый номер показателя в ранжированной последовательности;

s – общее число относительных частных показателей.

![]() .

.

16. Нормативный комплексный показатель:

![]() (4.69)

(4.69)

где ![]() – комплексный показатель изделия-аналога (

– комплексный показатель изделия-аналога (![]() = 0,29);

= 0,29);

![]() – коэффициент сложности (технического совершенства) нового изделия по сравнению с изделием аналогом (в зависимости от класса блоков и значений основных технических параметров составляет 1,02-1,2);

– коэффициент сложности (технического совершенства) нового изделия по сравнению с изделием аналогом (в зависимости от класса блоков и значений основных технических параметров составляет 1,02-1,2);

![]() – коэффициент, учитывающий изменение технического уровня основного производства завода-изготовителя нового изделия по отношению к заводу изготовителю аналога;

– коэффициент, учитывающий изменение технического уровня основного производства завода-изготовителя нового изделия по отношению к заводу изготовителю аналога;

![]() и

и ![]() – коэффициенты, учитывающие применение уровня организации производства и труда завода-изготовителя нового изделия по отношению к заводу изготовителю изделия-аналога;

– коэффициенты, учитывающие применение уровня организации производства и труда завода-изготовителя нового изделия по отношению к заводу изготовителю изделия-аналога;

![]() - коэффициент, учитывающий изменение типа производства (отношение типа серийности нового изделия к тому же коэффициенту по изделию-аналогу).

- коэффициент, учитывающий изменение типа производства (отношение типа серийности нового изделия к тому же коэффициенту по изделию-аналогу).

17. Расчет коэффициентов ![]() ,

, ![]() ,

, ![]() ,

, ![]() производится по формуле:

производится по формуле:

![]() (4.70)

(4.70)

где j –индекс при коэффициентах(j=ТУ., ОП., ОТ., ПР.);

Знj, Зaj – значения соответствующих показателей технического уровня, уровня организации производства, организации труда и серийности для нового изделия и для изделия-аналога;

При отсутствии информации по отдельным характеристикам соответствующие поправочные коэффициенты принимаются за 1.

![]() ;

;

18. При известном нормативном комплексном показателе оценка технологичности выражается отношением:

![]() (4.71)

(4.71)

![]() ;

;

Таким образом, условие технологичности конструкции выполнено.

ЗАКЛЮЧЕНИЕ

При выполнении курсового проекта была разработана конструкция блока синтезатора частоты, позволяющего совместно с применением микроконтроллерного блока управления или компьютера работать в качестве гетеродина любой радиостанции коротковолнового диапазона. Были проведены конструкторские расчеты электрических соединений, объемо-компоновочных характеристик, расчет тепловых режимов, расчет надежности устройства, расчет на механические воздействия и расчет показателей качества изделия, доказывающие возможность изготовления синтезатора частоты в условиях промышленного производства.

ЛИТЕРАТУРА

1. Журнал «Радио» №5. – М.: Роспечать, 2001. – 75 с.: ил.

2. Каталог «ПЛАТАН». – М.: Платан Компонентс, 2005. – 320 с.: ил.

3. Интернет ресурс: www.platan.ru

4. А.П. Ненашев “Конструирование радиоэлектронных средств”, Москва, «Высшая школа» 1990 г.

5. Ю.М. Лахтин, В.П. Леонтьева «Материаловедение», М. «Машиностроение», 1990 г.

6. Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. Т3. – 8-е изд. перераб. и доп. – М.: Машиностроение, 2001. – 864 с.: ил.

7. Парфенов А.А. Конструирование РЭА: Учебник для радиотехнических специальностей ВУЗов. – М.: Высшая школа, 1989. – 422 с.: ил.

8. Боровиков С.М. Теоретические основы конструирования, технологии и надежности. - Мн. : Дизайн ПРО, 1998. 335 с.