| Скачать .docx |

Дипломная работа: Разработка светодиодной информационной панели

Министерство образования Республики Беларусь

Учреждение образования «Гомельский государственный дорожно-строительный колледж имени Ленинского комсомола Белоруссии»

Отделение «ЭВС»

Специальность 2-400202 гр. ЭВС-41

Пояснительная записка

дипломного проекта

Разработка светодиодной информационной панели

Специальность 2-400202 «Электронные вычислительные средства»

Учащийся-дипломник

группы ЭВС-41

Губатая О.В.

Руководитель

Минин Д.С.

Консультант по

экономическому разделу

Исакович О.В.

Гомель 2008

Введение

Дипломное проектирование – заключительный этап обучения учащихся технических специальностей в учреждении образования «Гомельский государственный дорожно-строительный колледж имени Ленинского комсомола Белоруссии», который имеет своей целью:

1. Систематизацию, закрепление, расширение теоретических знаний и практических навыков и применение их для решения конкретных профессиональных задач;

2. Овладение методикой проектирования, формирование навыков самостоятельной проектно-конструкторской работы;

3. Приобретение навыков обобщения и анализа результатов, полученных другими разработчиками или исследователями;

4. Выявление уровня подготовленности учащихся для самостоятельной работы на производстве, в проектных организациях и учреждениях.

В соответствии с заданием на дипломный проект передо мной была поставлена задача разработать светодиодную информационную панель. Устройство должно обеспечивать вывод на дисплей текстовой информации. В качестве дисплея необходимо использовать матричные индикаторы типа АЛС340А.

1. Расчетно-проектировочный раздел

1.1 Назначение и области применения

Тема моего дипломного проекта «Разработка светодиодной информационной панели». Панель предназначена для установки в салоне автомобиля и выводит на дисплей текстовую и иллюминационную программу, а также дублировать указатели поворотов световыми и звуковыми эффектами. Разрабатываемая информационная панель может найти применение в маршрутных такси, автобусах, а также в автомобилях тех автовладельцев, которые хотят придать ему неповторимый вид и как-то разнообразить салон.

1.2 Разработка структурной схемы

Разработка структурной схемы является начальным этапом проектирования любого электронного устройства.

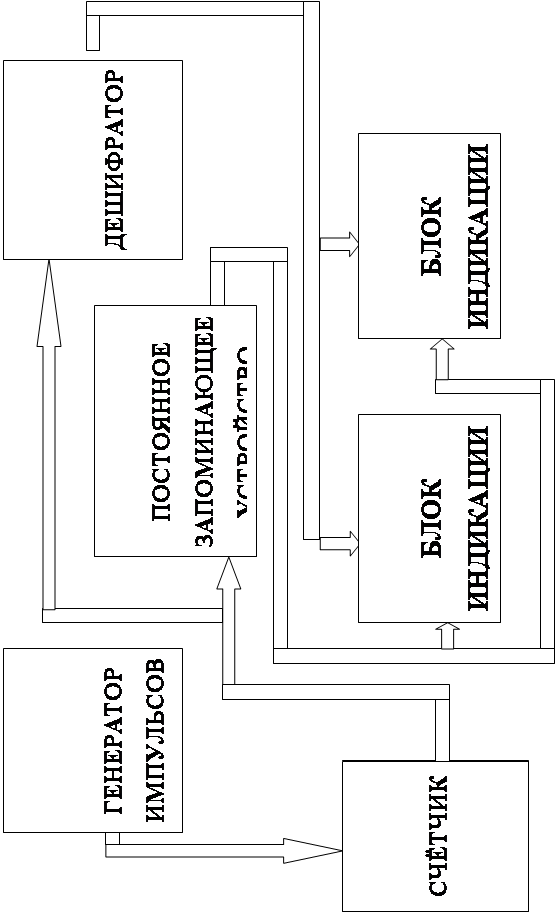

Структурной называется схема, которая определяет основные функциональные части изделия и связи между ними. Структурная схема лишь в общих чертах раскрывает назначение устройства и его функциональных частей, а также взаимосвязи между ними, и служит лишь для общего ознакомления с изделием. Составные части проектируемого устройства изображаются упрощенно в виде прямоугольников произвольной формы, т. е. с применением условно-графических обозначений. Внутри каждого прямоугольника, функционального узла устройства, указаны наименования, которые очень кратко описывают предназначение конкретного блока. Структурная схема светодиодной информационной панели, представлена на рисунке 1.2.1. Структурная схема разрабатываемой информационной панели состоит из следующих блоков:

Рисунок 1.2.1 Структурная схема

«Генератор импульсов» - вырабатывает синхроимпульсы, необходимые для работы схемы;

«Счётчик» - формирует адреса ячеек ПЗУ;

«Постоянное запоминающее устройство» - хранит в памяти выполняемые программы, а также осуществляет управление блоков индикации по горизонтали;

«Дешифратор» - управляет блоками индикации по вертикали;

«Блок индикации 1-2» - обеспечивают вывод текстовой информации.

На основании данной схемы разрабатываются другие типы схем, которые имеют более конкретную специализацию и гораздо более подробно описывают принцип действия устройства.

1.3 Разработка принципиальной схемы

1.3.1 Расчет узлов и блоков

Выполню расчёт двоичных счётчиков . Для информационной панели понадобится два двоичных счётчика. Построю их на трёх JK – триггерах.

Пусть КСЧ = 8, а смена состояний приведена в таблице 1.3.1.1:

Таблица 1.3.1.1.

Q |

Номер состояния | |||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

Q1 t Q2 t Q3 t Q1 t+1 Q2 t+1 Q3 t+1 |

0 0 0 1 0 0 |

1 0 0 0 1 0 |

0 1 0 1 1 0 |

1 1 0 0 0 1 |

0 0 1 1 0 1 |

1 0 1 0 1 1 |

0 1 1 1 1 1 |

1 1 1 0 0 0 |

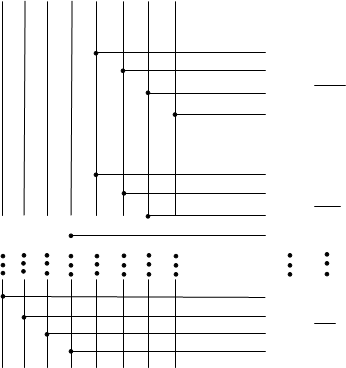

По таблице функционирования построю прикладные таблицы для все трёх триггеров (рисунок 1.3.1.1):

| 10 | 01 | 10 | 11 | 01 | 00 |

| 10 | 01 | 10 | 11 | 10 | 11 |

| 10 | 01 | 01 | 00 | 11 | 11 |

| 10 | 01 | 01 | 00 | 00 | 00 |

Рисунок 1.3.1.1 - Прикладная таблица для младшего (а), среднего (б) и старшего (в) разрядов счётчика.

Диаграммы Вейча для функций J и K каждого триггера построю , заменив двухразрядные числа в клетках прикладных таблиц (рисунок 1.3.1.1) соответствующими значениями функций J и K.

| Х | 0 | ||||

| Х | Х | ||||

| 0 | Х | Х | |||

| 0 | 0 | 0 |

| 0 | Х | ||||

| 0 | 0 | ||||

| Х | 0 | 0 | |||

| Х | Х | Х |

Рисунок 1.3.1.2 – Диаграммы Вейча для функций входов JK-триггеров младшего (а), среднего (б) и старшего (в) разрядов счётчика.

Выбрав контуры на диаграммах Вейча, как указано на рисунке 1.3.1.2, получу минимизированные уравнения для входов J и K все трёх триггеров:

J1 = 1, J2 = Q1 , J3 = Q1 Q2 .(1.3.1.1)

K1 = 1, K2 = Q1 , K3 = Q1 Q2 .

Схема счётчика, построенного в соответствии с выражениями (1.3.1.1) на JК – триггерах , приведена на рисунке 1.3.1.3:

| S | TT | Q1 |

S | TT | Q2 |

S | TT | Q3 |

& J |

& J |

& J |

||||||

| C | C | C | ||||||

& K |

& K |

& K |

||||||

| R | R | R |

Рисунок 1.3.1.3 – Двоичный счётчик с КСЧ = 8.

Выполню расчёт дешифратора . Дешифратор реализует следующую систему переключательных функций:

![]() Y1

= X1

X2

... Xn-1

Xn

,

Y1

= X1

X2

... Xn-1

Xn

,

Y1 = X1 X2 ... Xn-1 Xn ,

... ... ... ... ... ... (1.3.1.2)

Yn-1 = X1 X2 ... Xn-1 Xn ,

Yn = X1 X2 ... Xn -1 Xn ,

где X1 , X2 , ... , Xn -1 ,Xn – входные переменные дешифратора.

Построю полный дешифратор, количество входных переменных у которого равно четырём. Для него система переключательных функций (1.3.1.2) примет вид:

![]()

![]()

![]()

![]()

![]()

![]()

![]() Y1

= X1

X2

X3

X4

,Y2

= X1

X2

X3

X4

,

Y1

= X1

X2

X3

X4

,Y2

= X1

X2

X3

X4

,

![]()

![]()

![]() Y3

= X1

X2

X3

X4

,Y4

= X1

X2

X3

X4

,

Y3

= X1

X2

X3

X4

,Y4

= X1

X2

X3

X4

,

![]()

![]() Y5

= X1

X2

X3

X4

,Y6

= X1

X2

X3

X4

,

Y5

= X1

X2

X3

X4

,Y6

= X1

X2

X3

X4

,

![]()

![]()

![]() Y7

= X1

X2

X3

X4

, Y8

= X1

X2

X3

X4

,(1.3.1.3)

Y7

= X1

X2

X3

X4

, Y8

= X1

X2

X3

X4

,(1.3.1.3)

![]()

![]() Y9

= X1

X2

X3

X4

,Y10

= X1

X2

X3

X4

,

Y9

= X1

X2

X3

X4

,Y10

= X1

X2

X3

X4

,

![]()

![]() Y11

= X1

X2

X3

X4

,Y12

= X1

X2

X3

X4

,

Y11

= X1

X2

X3

X4

,Y12

= X1

X2

X3

X4

,

![]() Y13

= X1

X2

X3

X4

,Y14

= X1

X2

X3

X4

,

Y13

= X1

X2

X3

X4

,Y14

= X1

X2

X3

X4

,

Y15 = X1 X2 X3 X4 ,Y16 = X1 X2 X3 X4 .

Каждое уравнение системы (1.3.1.3) реализуется логическим элементом. Следовательно, требуемое количество логических элементов составляет 16. Отсюда быстродействие дешифратора определяется задержкой только одного логического элемента.

1.3.2 Выбор элементной базы

Опишу выбранные для построения светодиодной информационной панели микросхемы. В качестве генератора импульсов выберу двоичный счётчик на логических элементах, рассчитанный мной в предыдущем разделе. Проанализировав элементную базу интегральных микросхем серии К176, я определил, что более рационально для построения схемы информационной панели использовать микросхему К176ИЕ12 (DD1), так как эта микросхема будет занимать меньше места на печатной плате, чем ранее рассчитанная схема, она будет потреблять меньшую мощность, а также стоимость микросхемы будет меньше, чем ранее рассчитанная. Микросхема К176ИЕ12 содержит делитель частоты следования импульсов с коэффициентом деления 60- и 15-разрядный делитель частоты следования импульсов.

Параметры :

UПИТ - +5 В;

fMAX = 1.5 МГц;

tИМ. MIN = 250 нс;

tИМ. MAX = 400 нс.

В качестве ПЗУ выберу микросхему К573РФ2 (DD3). Для микросхем РПЗУ в режиме программирования должно быть обеспечено разрушение нихромовой перемычки и запись соответствующих данных. Надежное программирование ИМС – памяти, как правило, гарантируется в течение 12 месяцев после изготовления микросхем. Программирование производится на программаторе, обеспечивающем режимы программирования, указанные в ТУ на ИМС.

Параметры :

Информационная ёмкость – 16 384 бит;

Организация памяти – 2048 х 8;

Время выборки адреса – 450 нс;

Тип выхода – ТТЛ;

РПОТ = 1,1 Вт;

![]() UПИТ

- +5 В ( + 5%);

UПИТ

- +5 В ( + 5%);

![]() -5 В ( + 5%);

-5 В ( + 5%);

![]() +12 В ( + 5%);

+12 В ( + 5%);

В качестве дешифратора выберу дешифратор на JK – триггерах, рассчитанный мной в предыдущем разделе. Но проанализировав элементную базу интегральных микросхем серии К155, я определил, что более рационально для построения схемы информационной панели использовать микросхему К155ИД3 (DD4), так как эта микросхема будет занимать меньше места на печатной плате, чем ранее рассчитанная схема, она будет потреблять меньшую мощность, а также стоимость микросхемы будет меньше, чем ранее рассчитанная. Микросхема К155ИД3 представляет собой дешифратор-демультиплексор с 4 на 16. Она позволяет преобразовать четырёхразрядный двоичный код, поступивший на входы D0...D3, в напряжение низкого уровня, появляющееся на одном из шестнадцати выходов. Кроме четырёх входов D0...D3 дешифратор имеет ещё два входа Е1 и Е2. Эти входы используются как логические, когда дешифратор К155ИД3 используется как демультиплексор.

Параметры :

IПОТ = 56 мА;

tЗД .Р. для цепи вход А – 36 нс;

tЗД .Р. для цепи вход Е – 30 нс.

В качестве выберу микросхему К561ИЕ10 (DD2). Она содержит два независимых 4 – разрядных двоичных счётчика с параллельным переносом. Для повышения быстродействия в ИМС применён параллельный перенос во все разряды. Подача счётных импульсов может производится либо в положительной полярности на вход С, либо в отрицательной – на вход V. В первом случае разрешение счёта устанавливается высоким уровнем на входе V, а во втором случае – низким на вход С.

В качестве стабилизатора напряжения выберу микросхему КР142ЕН5А (DA1). Коэффициент стабилизации равен 150, выходное сопротивление не превышает 0,1 Ом. Защитное устройство срабатывает при токе нагрузки 50 мА и возвращает стабилизатор в рабочий режим после снятия перегрузки. При номинальном токе нагрузки коэффициент стабилизации 100. При отключении нагрузки выходное напряжение возрастает на 0,1%. При токе нагрузки 1,1 А стабилизатор автоматически возвращается в нормальный режим работы.

В качестве светодиодных индикаторов выберу индикаторы АЛС340А (HL1 – HL2). АЛС340А – индикаторы знакосинтезирующие, на основе соединения фосфид-арсенид-галлий, эпитаксиально-диффузионные. Предназначены для визуальной индикации. Индикаторы имеют 35 элементов (7 рядов по 5 элементов в ряду) и левую децимальную точку, излучающую свет при воздействии прямого тока.

Оставшиеся элементы выберу следующие:

Транзисторы: КТ315Б (VT1 – VT2);

Резисторы: МЛТ-0,125-75кОм (R1, R2, R11, R12);

МЛТ-0,125-5,1кОм (R3 – R8);

МЛТ-0,125-1,5кОм (R9 – R10);

Конденсаторы: К73-15-0,1мкФ (C4, C5, C7);

К50-6-20 мкФ (C2, C3, C6);

К73-17-0,01 мкФ (C1);

Диоды: Д226А (VD1 – VD2);

КД521А (VD3 – VD6).

1.3.3 Описание принципа действия

Принцип действия светодиодной информационной панели рассмотрим на основе принципиальной схемы.

Все необходимые частоты «выдаёт» микросхема DD1 типа К176ИЕ2. Максимальная частота, на которой она работает – 1 кГц. На выводе 10 этой ИМС сигналы формируются через каждые 24 минуты; на выводе 2 сигналы формируются с частотой 4 Гц; на выводе 4 импульсы формируются через каждые 16 секунд; на выводе 11 сигналы формируются с частотой 32 Гц; на выводе 14 сигналы формируются с частотой 1024 Гц. Частота импульсов задаётся внешними элементами – резисторами R1, R2 и конденсатором С1. Импульсы с частотой 1024 Гц с вывода микросхемы DD1 подаются на счётчик DD2, который перебирает свои состояния начиная от 0 до 28 . Выходы счётчика DD2 подключены к микросхеме ПЗУ (DD3), в которой записаны выполняемые программы. DD3 осуществляет также управление индикаторами по горизонтали. Управление индикаторами по вертикали выполняет микросхема дешифратора DD4, а входы этой микросхемы подключены к счётчику DD2. Верхняя половинка счётчика DD2 К561ИЕ10 совместно с дешифратором DD4 К155ИД3 производят «строчно – кадровую» развёртку дисплея. В программе ПЗУ (DD3 – К573РФ2) коды для одного экрана дисплея занимают 16 байт. Для формирования одной программы используются 128 байт памяти (8 строк). Общее количество программ, записанных в ПЗУ – 16. Причём, выбор программ осуществляется вручную (при включении одного из поворотов, включении зажигания или при открытии двери), а автоматический «перебор» программ происходит за счёт переключения счётчика DD1 (через 16 секунд, 9 и 18 минут). Скорость выполнения программ задана программно – по выходу D0 микросхемы DD3. Конденсатор С4 устраняет прорезки, обеспечивая правильную работу программ. Стабилизатор напряжения в интегральном исполнении DA1 КР142ЕН5А преобразует входное напряжение +12 В в напряжение +5 В, необходимое для питания микросхем DD1, DD2.

1.3.4 Расчет потребляемой мощности

Рассчитаем потребляемую мощность каждого из элементов:

Мощность, потребляемая интегральными микросхемами:

РDD 1 = IПОТ * UИП = 0,025 * 5 = 0,125 Вт;

РDD 2 = IПОТ * UИП = 0,05 * 5 = 0,25 Вт;

РDD 3 = IПОТ * UИП = 1,1 Вт;

РDD 4 = IПОТ * UИП = 0,15 * 5 = 0,75 Вт;

РDD 1- DD 4 = РDD 1 + РDD 2 + РDD 3 + РDD 4 = 0,125 + 0,25 + 1,1 + 0,75 = 2,225 Вт.

Мощность, потребляемая транзисторами КТ315Б:

РVT 1- VT 2 = 2 * РVT 1 = 2 * 0,15 = 0,3 Вт;

Мощность, потребляемая резисторами R1-R12:

РR 1- R 12 = 12 * РR 1 = 12 * 0.125 = 1.5 Вт;

Мощность, потребляемая индикаторами АЛС340А:

РHL 1- HL 2 = 2 * РHL 1 = 2 * 0,55 = 1.1 Вт;

Мощность, потребляемая диодами Д226А:

РVD1-VD2 = (IП P * UПР ) * 2 = (1 * 0,3) * 2 = 0,6 Вт;

Мощность, потребляемая диодами КД521А:

РVD3-VD6 = (IП P * UПР ) * 4 = (1 * 0,05) * 4 = 0,2 Вт;

Мощность потребления информационной панели:

Р = РDD1- DD4 + РVT1-VT2 + РR1- R12 + РHL1-HL2 + РVD1-VD2 + РVD3-VD6 = 2,225 + 0,3 + 1,5 + 1,1 + 0,6 + 0,2 = 5,925 Вт.

1.4 Разработка блока (системы) электропитания

Источником питания для светодиодной информационной панели является автомобильный аккумулятор, который является электрическим прибором, накапливающим электроэнергию при заряде и отдающий её во внешнюю цепь при разряде. При заряде аккумуляторной батареи электрическая энергия, поступающая в неё, превращается в химическую и в таком виде накапливается. Во время разряда химическая энергия вновь преобразуется в электрическую и питает электроприборы.

Аккумуляторная состоит из моноблока, разделённого перегородками на три или шесть отсеков. Внутрь каждого отсека установлен пакет, состоящий из положительных и отрицательных электродов (пластин) с сепараторами. Одноименные электроды соединены параллельно. Отсеки сверху закрыты общей или отдельными крышками, в которых есть отверстия для заливки электролита. Места соединений крышек с моноблоком заполнены кислотоупорной мастикой.

Основное предназначение аккумулятора – питание пускового электродвигателя (стартера). В начальный момент пуска двигателя стартеры потребляют от аккумулятора силу тока, достигающую 600-825 А. Затем потребляемая сила тока падает.

Напряжение на зажимах аккумулятора составляет 12 В.

2. Конструкторско-технологический раздел

2.1 Разработка печатной платы

Печатные платы представляют собой диэлектрическую пластину с нанесенным на нее токопроводящим рисунком (печатным монтажом) и отверстиями для монтажа элементов.

При конструировании РЭА на печатных платах используют следующие методы:

1.Моносхемный применяют для несложной РЭА. В том случае вся электрическая схема располагается на одной ПП. Моносхемный метод имеет ограниченное применение, так как очень сложные ПП неудобны при настройке и ремонте РЭА. Недостаток – сложность системы соединительных проводов, связывающих отдельные платы.

2.Функционально-узловой метод применяют в РЭА с использованием микроэлектронных элементов. При этом ПП содержит проводники коммутации функциональных модулей в единую схему. На одной плате можно собрать очень сложную схему. Недостаток этого метода – резкое увеличение сложности ПП. В ряде случаев все проводники не могут быть расположены на одной и даже обеих сторонах платы. При этом используют многослойные печатные платы МПП, объединяющие в единую конструкцию несколько слоёв печатных проводников, разделённых слоями диэлектрика. В соответствии с ГОСТом различают три метода выполнения ПП:

3.ручной;

4.полуавтоматизированный;

5.автоматизированный;

Предпочтительными являются полуавтоматизированный, автоматизированный методы.

Метод металлизации сквозных отверстий применяют при изготовлении многослойных печатных плат. Заготовки из фольгированного диэлектрика отрезают с припуском 30 мм на сторону. После снятия заусенцев по периметру заготовок и в отверстиях, поверхность фольги защищают на крацевальном станке и обезжиривают химически соляной кислотой в ванне. Рисунок схемы внутренних слоёв выполняют при помощи сухого фоторезиста. При этом противоположная сторона платы должна не иметь механических повреждений и подтравливания фольги. Базовые отверстия получают высверливанием на универсальном станке с ЧПУ. Ориентируясь на метки совмещения, расположенные на технологическом поле. Полученные заготовки собирают в пакет. Перекладывая их складывающимися прокладками из стеклоткани, содержащими до 50% термореактивной эпоксидной смолы. Совмещение отдельных слоёв производится по базовым отверстиям. Прессование пакета осуществляется горячим способом. Приспособление с пакетами слоёв устанавливают на плиты пресса, подогретые до 120…130° С. Первый цикл прессования осуществляют при давлении 0,5 МПа и выдержке15…20 минут. Затем температуру повышают до 150…160° С, а давление – до 4…6 МПа. При этом давлении плата выдерживается из расчёта 10 минут на каждый миллиметр толщины платы. Охлаждение ведётся без снижения давления. Сверление отверстий производится на универсальных станках с ЧПУ СМ-600-Ф2. В процессе механической обработки платы загрязняются. Для устранения загрязнения отверстия подвергают гидроабразивному воздействию. При большом количестве отверстий целесообразно применять ультразвуковую очистку. После обезжиривания и очистки плату промывают в горячей и холодной воде. Затем выполняется химическую и гальваническую металлизации отверстий. После этого удаляют маску. Механическая обработка по контуру, получение конструктивных отверстий осуществляют на универсальных, координатно-сверлильных станках. Выходной контроль осуществляется автоматизированным способом на специальном стенде, где происходит проверка работоспособности платы, т.е. её электрических параметров. Затем идет операция гальванического осаждения меди. Операция проводиться на автооператорной линии АГ-44. На тонкий слой осаждается медь до нужной толщины. После этого производится контроль на толщину меди и качество её нанесения. Далее производиться обработка по контуру печатной платы. В этой операции удаляется ненужный стеклотекстолит по краям платы и подгонка до требуемого размера. Затем методом сеткографии производиться маркировка печатной платы. Весь цикл производства печатных плат заканчивается контролем платы. Здесь используется автоматизируемая проверка на специальных стендах.

2.2 Компоновка проектируемого устройства

Процесс компоновки элементов проектируемой мной светодиодной информационной панели можно подразделить на несколько этапов:

○ Функциональная компоновка - это размещение и установка функциональных элементов на печатных платах с учетом функциональных и энергетических требований, а также плотности компоновки и установки элементов, плотности топологии печатных проводников. Функциональная компоновка проводится для определения основных размеров печатной платы, выбора способов ее проектирования и изготовления. Прежде чем приступить к изготовлению печатной платы, нужно сделать её рисунок, т.е. скомпоновать все радиоэлементы и микросхемы. Компоновка устройства подразумевает под собой примерное расположение на печатной плате радиоэлементов и микросхем, входящих в состав устройства.Для определения положения элементов на плате в первую очередь делают рисунок платы в соответствии с заданными габаритами устройства, далее компонуются все радиоэлементы и микросхемы на рисунке в соответствии с их реальными размерами.

После расположения радиоэлементов и микросхем наносятся отверстия для контактных площадок и отверстия для крепления печатной платы в корпусе устройства.

Заключительным этапом является проведение соединительных линий (печатных проводников) в соответствии с принципиальной схемой устройства.

○ Внутренняя компоновка - заключается в размещении входящих в состав нашего устройства блоков внутри его корпуса с учетом требований удобства сборки, контроля, ремонта, механического и электрического соединения, требований по обеспечению оптимального теплового режима и эргономики.

○ Внешняя компоновка - это компоновка устройства в конструкциях старшего уровня, например в составе рабочего места студента, при этом, прежде всего, учитываются эргономические требования. К эргономическим критериям компоновки разрабатываемой нами приставки относятся: эффективность работы и сохранение здоровья в процессе эксплуатации.

Для определения размеров печатной платы произведу расчёты по определению площади каждого элемента:

Sэл.=D×H×1,5×N, (2.2.1)

где S – площадь радиоэлемента;

D – длина радиоэлемента;

H – ширина радиоэлемента;

N – количество одинаковых радиоэлементов.

Площадь резисторов МЛТ - 0,125:

S=2,2×6×1,5×12=237,6 мм2 .

Площадь конденсаторов К-73:

S=10×20×1,5×2= 600 мм2 .

Площадь конденсаторов К-50:

S=10×5×1,5×1= 75 мм2 .

Площадь транзисторов КТ315Б:

S=11×72×1,5×2=2376 мм2

Площадь диодов Д226А:

S=18×11,2×1,5×2= 604,8 мм2

Площадь диодов КД521А:

S=30×15×1,5×3= 2025 мм2

Для ИМС:

D=(Ni-14)/2×2.5+12, (2.2.2)

где Ni – количество ножек ИМС

SDD 1 =(16-14)/2×2,5+12=14,5 мм2

SDD 2 =((16-14)/2×2,5+12)×7×1,3=131,95 мм2

SDD 3 =((24-14)/2×2,5+12)×7×1,5=257,25 мм2

SDD4 =((24-14)/2×2,5+12)×7×1,6=274,4 мм2

Площадь платы равна сумме всех площадей радиоэлементов:

Sобщ=237,6+600+75+2376+604,8+2025+14,5+131,95+257,25+274,4+2386,8=6596,5 мм2

Габаритные размеры печатной платы ≈100×65 мм

2.3 Поиск и устранение неисправностей

Существует несколько способов отыскания неисправностей. Выбор того или иного способа зависит от назначения устройства и особенностей схемы. Поэтому от техника-электроника требуется хорошее знание, как минимум принципиальной схемы и конструкции ремонтируемого устройства.

Все неисправности любого радио электрического устройства можно подразделить на механические и электрические .

К механическим неисправностям относятся неисправности в механических узлах устройства (для моего случая, к данному типу неисправностей можно отнести выход из строя переключателей входящих в состав блока задания исходной информации и блок индикации).

К электрическим неисправностям относятся такие, которые приводят к изменению электрического сопротивления цепей (например, к обрыву цепи), Значительному увеличению сопротивления, значительному уменьшению его или короткому замыканию. Для моего учебного стенда к таким неисправностям можно отнести: выход из строя резисторов, микросхем, и т. п.

При поиске неисправностей радиоэлектричекого устройства применяют пять способов:

1) Внешний осмотр позволяет выявить большинство механических неисправностей, а также некоторые электрические. Внешним осмотром проверяется качество сборки и монтажа. При проверке качества сборки вручную следует проверить механическое крепление отдельных узлов, таких как переключатели, переменные резисторы, штепсельные соединения (разъемы). В случае нарушения крепления оно восстанавливается. Внешним осмотром проверяют также качество электрического монтажа. При этом выявляют целостность соединительных проводников, наличие затеков припоя, которые могут привести к коротким замыканиям между отдельными участками схемы, обнаруживают провода с нарушенной изоляцией, проверяют качество паек и т. п. Внешним осмотром можно убедиться в правильности номиналов резисторов и конденсаторов (блока питания), выявить дефекты отдельных элементов (обрыв выводов, резисторов, механическое повреждение керамических конденсаторов и другие).

Внешний осмотр, как правило, делают при отключенном питании аппаратуры. При его проведении особое внимание необходимо обращать на то, чтобы в монтаж не попали случайные предметы, которые при включении устройства могут вызвать короткое замыкание.

Внешним осмотром можно выявить неисправный светоэлемент (по яркости свечения), резисторов (по изменению цвета или обугливанию поверхностного слоя) и других элементов.

Во включенном состоянии можно определить перегрев трансформаторов, электролитических конденсаторов, полупроводниковых элементов. Появление запахов от перегретых обмоток, резисторов, пропиточного материала трансформаторов также сигнализирует о наличии неисправностей в схеме устройства. О неисправности может свидетельствовать и изменение частоты или тона звуковых колебаний воздушной среды, вызываемых работой трансформаторов и других элементов, которые обычно либо вообще не слышны во время работы, либо имеют звучание другого тона.

Для проверки отсутствия коротких замыканий используют омметр. В качестве опорной точки чаще всего принимают плюс или минус источника питания. Иногда входе осмотра возникает сомнение в исправности отдельных элементов. Тогда следует выпаять элемент и проверить его исправность более тщательно.

2) Способ промежуточных измерений – заключается в последовательной проверке прохождения сигнала от блока к блоку до обнаружения неисправного участка.

3) Способ исключения – заключается в последовательном исключении исправных узлов и блоков.

4) Способ замены отдельных элементов, узлов или блоков на заведомо исправные , широко используется при ремонте радио электрических устройств. Например, можно заменить элемент (транзистор, трансформатор, микросхему) или блок на заведомо исправный и убедиться в наличии неисправности на этом участке.

5) Способ сравнения – заключается в сравнении параметров неисправного аппарата с параметрами исправного аппарата того же типа или марки.

Использование того или иного способа поиска неисправности зависит от способностей схемы устройства.

Для светодиодной информационной панели характерны следующие неисправности:

Если отсутствует напряжение питания, то необходимо проверить источник питания. В моём случае это аккумулятор. Если аккумулятор исправен, а напряжение питания всё равно не поступает, то необходимо проверить стабилизатор, который преобразует входное напряжение +12В в напряжение +5В. Если на входе +12В, а на выходе +5В отсутствует , то микросхема К142ЕН5А неисправна, значит, её необходимо заменить. Если на входе нет +12В, то необходимо проверить входные цепи системы питания: VD1-VD2, если они исправны, то имеется обрыв соединительных проводов. Если на схему подано напряжение питания, то проверяем компоненты схемы проверяемого устройства. Если не работают индикаторы, то значит, либо неисправны сами индикаторы, либо неисправны микросхемы DD3, DD4, следовательно, необходимо проверить индикаторы, микросхемы DD3 и DD4, и если они неисправны, то заменить их. Если на индикаторах формируются импульсы, не предусмотренные прошивкой ПЗУ, то либо неисправна ПЗУ, т.е. стёрлись ячейки памяти или «полетела» прошивка ПЗУ, либо неисправны счётчики, которые выбирают адреса ячеек ПЗУ, либо неисправен генератор импульсов на микросхеме DD1. Значит, необходимо проверить микросхему ПЗУ, если стёрлись ячейки памяти, то заменить микросхему DD3, а если «полетела» прошивка, то перепрограммировать ПЗУ; необходимо проверить генератор импульсов. К выходу генератора импульсов подключить частотомер либо осциллограф. Если генератор импульсов неисправен, то заменить микросхему DD1, а если он исправен то необходимо заменить микросхему DD2.

| Тип неисправности | Причины неисправности | Способ устранения |

| Отсутствует напряжение питание | Неисправен аккумулятор; | Проверить уровень заряда аккумулятора. |

| Не работают индикаторы | Неисправны сами индикаторы; Неисправны микросхемы DD3, DD4; |

Проверить индикаторы, микросхемы DD3, DD4. |

| На индикаторах формируются импульсы, не предусмотренные прошивкой ПЗУ | Стёрлись ячейки памяти ПЗУ; «полетела» прошивка ПЗУ; Неисправен счётчик DD2; Неисправен генератор импульсов на микросхеме DD1. |

Заменить микросхему ПЗУ; Перепрограммировать ПЗУ; Проверить генератор импульсов, подключив к выходу частотомер либо осциллограф. |

| На входе стабилизатора +12В, а выходе +5В отсутствует | Микросхема КР142ЕН5А неисправная. | заменить микросхему КР142ЕН5А. |

| На входе стабилизатора нет +12В | Неисправны диоды VD1-VD2; Обрыв соединительных проводов. |

Проверить диоды VD1-VD2; Проверить соединительные провода на пример обрыва. |

3. Экономический раздел

3.1 Расчет затрат на сырье и материалы

См = S Н i * Ц i ,

где См —стоимость сырья и материалов, руб.;

Нi — норма расхода i-го материала, в натуральных показателях;

Цi — цена за единицу измерения i-го материала, руб.

Результаты расчетов оформляем в таблицу:

Таблица 1 - Расчет затрат на сырье и материалы

№ n/n |

Наименование материала |

Единицы измерения | Норма расхода на устройство | Цена за ед. измерения, ( руб.) |

Сумма, (руб.) |

1 2 3 4 5 6 |

Канифоль сосновая ГОСТ 19113-72 Припой ПОС 61 ГОСТ 21931-76 Хлорное железо ТУ6-09-3084-82 Краска ТНПФ-53 черная Ацетон (УАЙТ-СПИРИТ) ГОСТ 2603-79 Стеклотекстолит СФ-2-35Г-1,5 1с ГОСТ 10316-78 |

кг кг кг кг кг кг |

0,05 0,035 0,04 0,02 0,02 0,2 |

16 500 9 630 3 000 14 240 3 070 9 330 |

865 337,1 120 284,8 61,4 1 866 |

| 7 | Флюс ФКТ ОСТ 4ГО. 033.020 |

кг |

0,01 |

7 590 |

75,9 |

| Итого: | 3 610,2 | ||||

3.2 Расчет затрат на покупные комплектующие изделия и полуфабрикаты

Ск = S (К i * Ц i ,)

где Ск — стоимость покупных комплектующих изделий и полуфабрикатов на одно устройство, руб.

Кi — количество комплектующих изделий и полуфабрикатов i-го наименования на одно устройство, шт.

Цi — цена за единицу, руб.

Результаты расчетов оформляем в таблицу:

Таблица 2 - Расчет затрат на покупные комплектующие изделия и полуфабрикаты

| № п/п | Наименование комплектующих изделий и полуфабрикаты | Количество на 1 устройства | Цена за единицу (руб.) | Сумма (руб.) |

| 1 | 2 | 3 | 4 | 5 |

| 1 | К155ИД3 | 1 | 500 | 500 |

| 2 | К573РФ2 | 1 | 1 000 | 1 000 |

| 3 | К561ИЕ10 | 1 | 500 | 500 |

| 4 | К176ИЕ12 | 1 | 500 | 500 |

| 5 | КРЕН5А | 1 | 700 | 700 |

| 1 | 2 | 3 | 4 | 5 |

| 6 | Индикатор АЛС340А | 2 | 2 000 | 4 000 |

| 7 | Диод Д226А | 2 | 400 | 800 |

| 8 | Диод КД521А | 4 | 600 | 2 400 |

| 9 | Транзистор КТ315Б | 2 | 600 | 1 200 |

| 10 | Пьезокерамический звонок ЗП-5 |

1 |

1 000 |

1 000 |

| 11 | Резистор МЛТ-0,125-75кОм | 4 | 200 | 800 |

| 12 | Резистор МЛТ-0,125-5,1кОм | 6 | 150 | 900 |

| 13 | Резистор МЛТ-0,125-1,5кОм | 2 | 100 | 200 |

| 14 | Конденсатор К73-15-0,1мкФ | 3 | 350 | 1 050 |

| 15 | Конденсатор К50-6-20 мкФ | 3 | 400 | 1 200 |

| 16 | Конденсатор К73-17-0,01 мкФ | 1 | 250 | 250 |

| Итого: | 17 000 | |||

3.3 Расчет тарифной заработной платы производственных рабочих

ЗПтар = S (Сч ij * Т ei ),

где ЗПтар — тарифная заработная плата производственных рабочих, руб.;

Счij — часовая тарифная ставка по i-той операции, j-го разряда работ, руб.;

Тei — трудоемкость i-той операции, чел-час.;

Результаты расчетов оформляем в таблицу:

Таблица 3- Расчет тарифной заработной платы производственных рабочих

№ п/п |

Наименование операции | Разряд работ |

Часовая тарифная ставка (руб.) |

Трудоемкость, (чел-час.) |

Сумма тарифной зарплаты, (руб.) |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Слесарные | 2 | 922 | 1 | 922 |

| 2 | Регулировочные | 3 | 1 073 | 4 | 4 292 |

| 3 | Контрольные | 4 | 1 248 | 3 | 3 744 |

| 4 | Лакокрасочные | 2 | 922 | 1 | 922 |

| 5 | Монтажные | 3 | 1 073 | 4 | 4 292 |

| Итого заработная плата тарифная (ЗПтар): | 14 172 | ||||

3.4 Расчет основной заработной платы производственных рабочих

ЗПосн = ЗПтар + Пр

Зпосн = 14 172+4 251,6 = 18 424 руб.,

где ЗПосн — основная заработная плата производственных рабочих, руб.;

Пр — сумма премии, руб.

Пр = |

ЗПтар 100 |

*%Пр =(14 172/100) * 30 = 4 251,6 руб. |

где %Пр — процент премии основным производственным рабочим - 30%.

3.5 Расчет дополнительной заработной платы производственных рабочих ( ЗПдоп)

ЗПдоп = ЗПосн * 8,1 / 100,

где 8,1 - % дополнительной зарплаты по предприятию.

ЗПдоп = 18 424 * 8,1 / 100 = 1 492,3 руб.

3.6 Расчет отчислений от заработной платы производственных рабочих (Озп)

а) в фонд соц.защиты — 35% от заработной платы;

б) отчисления по обязательному страхованию – 0,3 %.

Озп = 0,353* (ЗПосн + ЗПдоп)

Озп = 0,353 * (18 424 + 1 492,3) = 7 030,5 руб.

3.7 Итого прямые затраты (Зпр)

Зпр = М + ЗПосн + ЗПдоп + Озп

Зпр = 20 310,2 + 18 424 + 1 492,3 + 7 030,3 = 47 557 руб.

3.8 Расчет накладных расходов (Нр)

| Нр= | ЗПосн 100 |

*169,2=(18 424/100)*169,2=31 173,4руб |

где 169,2 — процент накладных расходов по предприятию за базисный период,%.

3.9 Калькуляция себестоимости проектируемого устройства. Расчет отпускной цены проектируемого устройства

Расчеты оформляем таблично:

Таблица 4

№ n/n |

Статьи затрат калькуляции | Условные обозначения | Сумма, руб. | ||||

| 1 | 2 | 3 | 4 | ||||

| 1 | Материальные затраты | М | 20 610,2 | ||||

| 2 | Заработная плата производственных рабочих | ЗПосн + ЗПдоп | 19 916,3 | ||||

| 3 | Отчисления от заработной платы производственных рабочих | Озп | 7 030,5 | ||||

| 4 | Итого прямые затраты | Зпр | 47 557 | ||||

| 5 | Накладные расходы | Нр | 31 17334 | ||||

| 6 | Итого полная себестоимость ( С = Зпр + Нр) | С | 78 730,4 | ||||

| 7 | Плановая прибыль (П = Ур * Сп / 100 ; где Ур - уровень плановой рентабельности 20%) | П | 15 746,1 | ||||

| 8 | Сбор в республиканский фонд поддержки производителей сельскохозяйственной продукции, продовольствия и аграрной науки – 2%, Сб = (С + П) * 2 / (100 – 2). | Сб | 19 28,1 | ||||

| 9 | Итого стоимость проектируемого устройства без НДС Сндс = С + П + Сб |

Сндс |

96 404,6 |

||||

| 10 | Налог на добавленную стоимость

|

НДС | 17 352,8 | ||||

| 11 | Отпускная цена проектируемого устройства с учетом НДС Цо = С + П + Сб + НДС, |

Цо | 113 757,4 |

В результате проведенных расчетов были определены следующие экономические показатели:

1. Материальные затраты - 20 610,2 руб.

2. Основная заработная плата - 18 424 руб.

3. Полная себестоимость - 78 730,4руб.

4. Отпускная цена - 113 757,4руб.

Расчёты по данному устройству были проведены по данным предприятия РУП «Гомель ВТИ» за апрель 2008 года.

4. Охрана труда

При выполнения монтажных, слесарных и столярных работ приходится иметь дело и с высоким, и с острыми и быстро вращающимися инструментами или звеньями механизмов, и с агрессивными химическими веществами.

Для предохранения от поражения высоким напряжением запрещается выполнять электромонтажные работы в работающей радиоаппаратуре. Снятие статического заряда обеспечивается применением заземляющего браслета. Можно использовать обычный металлический браслет от часов, соединённый с проводом заземления через резистор сопротивлением 1 МОм.

При работе с электрическим паяльником надо соблюдать следующие правила:

1. Периодически проверять омметром отсутствие замыкания между корпусом паяльника и нагревательным элементом. Такое замыкание может стать причиной поражения током и порчи припаиваемых элементов. Поэтому рекомендуется работать с паяльником, жало которого заземлено.

2. Использовать устойчивую подставку для паяльника, что предохранит его от падения, а работающего от ожогов.

3. Ни в коем случае не выполнять пайку в работающем устройстве, так как случайное замыкание может вывести устройство из строя и быть причиной травмы.

При работе со слесарными инструментами надо быть внимательным и аккуратным, чтобы не пораниться резаком, напильником, лобзиком, сверлом или обрабатываемой деталью. Для этого необходимо:

1. Надёжно зажать сверло в патроне дрели специальным ключом.

2. Просверливаемую деталь надёжно закреплять, иначе она в конце сверления может начать вращаться вместе со сверлом.

3. Вырубание фасонных отверстий надо выполнять обязательно на массивной металлической подставке.

4. При работе с резаками обязательно подкладывать под разрезанный лист фанерную прокладку, чтобы не повредить пол.

При работе с химическими веществами следует строго соблюдать все рекомендации по растворению, смешиванию, последовательности выполнения операций и температурному режиму. Работать необходимо в халате , а в отдельных случаях – в перчатках и защитных очках. Прежде всего необходимо оберегать глаза, губы и слизистые оболочки носа и горла, которые наиболее чувствительны к воздействию химических веществ.

На участке тела, обожжённого паяльником или брызгами припоя, надо сделать содовую примочку, а потом поражённое место смазать вазелином. Места ожогов кислотами обильно промыть водой и смочить содовым раствором. Место ожога щёлочами нужно обильно обмыть раствором уксусной (лимонной или борной) кислоты. При порезах и царапинах ранку обработать раствором йода и заклеить лейкопластырем.

5. Энерго - и материалосбережение

Для эффективного материалосбережения светодиодной информационной панели мной были предприняты следующие шаги:

1. Уменьшен размер печатной платы путем более плотной компоновки радиоэлементов, что сэкономило текстолит, затрачиваемый на изготовление платы.

2. Печатную плату можно изготовить и без применения химикатов. Плату требуемых размеров вырезают из фольгированного материала, сверлят все необходимые отверстия и наносят на нее рисунок печатного монтажа. Контуры обводят острым шилом.

Кроме проблемы материалосбережения существует еще один не менее важный параметр, как энергосбережение.

Проблема энергосбережения в Республике Беларусь возведена в ранг государственной политики. Наряду с этим была создана республиканская система управления процессом энергосбережения. Верхним звеном этой системы является государственный комитет по энергосбережению и Энергонадзору, который был создан в 1993г. Данным комитетом в 1998г. был принят закон об энергосбережении, который оглашает все проблемы современности связанные с перепотреблением, незаконным и некорректным использованием электрической, тепловой и других видов энергии.

С целью экономного использования электрической энергии все предприятия связанные с разработкой электрических устройств проектируют устройства, выпускаемые в массовое производство таким образом, чтобы оно как можно меньше потребляло электроэнергии. Для этого, например, проводятся попытки к минитюаризации отдельных элементов, что позволяет комбинировать их единые блоки небольших размеров. Это даёт возможность сберегать электрическую энергию за счёт использования для питания этих блоков уже один источник питания, а не по одному для каждого из элементов. На специализированных форумах и выставках предприятия делятся своими новыми разработками в области энергосберегающей аппаратуры.

Кроме приведённого примера существует большое количество способов сбережения, как электрической, так и других видов энергии.

В ходе разработки информационной панели я постарался снизить потребление электрической энергии. В этих целях мною было сделано следующее:

1. Использованы микросхемы с пониженным энергопотреблением;

2. Были использованы резисторы малой мощности, а следовательно с не большим потреблением электрической энергии.

3. Для всех элементов используется один источник питания.

4. Тщательно произведен расчет схемы для исключения лишних функциональных узлов.

6. Охрана окружающей среды

В настоящее время – время бурного развития и внедрения, постоянно совершенствующихся и обновляющихся технологий производства конечной продукции – все больше внимания стало уделяться влиянию этих новых технологий на окружающую среду. Сейчас повсеместно открываются новые заводы и фабрики и никто не обращает внимание на экологическую зону, находящуюся под надзором этого предприятия. В результате чего следуют грубые нарушения правил природопользования со стороны предприятия, самое распространенное – загрязнение близлежащих водоемов и рек сбрасываемыми отходами производства. Эти действия уничтожают многих обитателей животного и растительного мира; загрязняют пресную воду нефтью и отходами нефтепродуктов, веществами органического и минерального происхождения; загрязняют почву токсичными веществами, золой, промышленными отходами, кислотами, соединениями тяжелых металлов и др. Также распространены случаи загрязнения атмосферы. Атмосфера загрязняется промышленными выбросами, содержащими оксиды серы, азота, углерода, углеводорода, частицы пыли. Такие случаи не единичны, поэтому все государства всерьез задумались о контроле соблюдения правил природопользования. Создаются специальные службы, комитеты и т.д. следящие за соблюдением правил природопользования со стороны предприятий. Поэтому новые проекты производства должны проходить экологическую экспертизу. Экологическая экспертиза - система комплексной проверки всех возможных экологических и социально-экономических последствий осуществления проектов и реконструкций, направленная на предотвращение их отрицательного влияния на окружающую среду и на решение намеченных задач с наименьшими затратами ресурсов.

Для развития и соблюдения правил природопользования, также применяется экологическое образование. Во многих учебных заведениях, в том числе и в нашем оно тоже существует. Вопросами развития окружающей среды занимается экология – наука о взаимоотношении живых организмов и среды их обитания. Рациональное решение экологических проблем возможно лишь при оптимальном взаимодействии природы и общества.

Исходя из такого положения вещей, производство продукции и сама продукция не должны никоим образом загрязнять окружающую среду. Поэтому на предприятиях используются разного рода очистные сооружения. Методика очистки промышленных выбросов по характеру протекания физико-химических процессов делят на 4 группы:

- промывка выбросов растворителями примесей (абсорбция);

- промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция);

- поглощение газообразных примесей твердыми активными веществами (адсорбция);

- термическая нейтрализация отходящих газов и поглощение примесей путем применения каталитического превращения.

При разработке светодиодной информационной панели были соблюдены правила природопользования. Данная конструкция не загрязняет окружающую среду в процессе своей работы. Устройство не излучает никаких вредных для здоровья человека и природы излучений. При производстве печатной платы необходимо соблюдать технику безопасности, тогда никаких вредных воздействий на окружающую среду и человека не будет. При разработке и создании корпуса использованы материалы, не влияющие на окружающую среду, т.к. устройство имеет малые габариты, то и материал, затрачиваемый на его изготовление, используется рационально и в малых количествах.

Заключение

В результате выполнения дипломного проекта мной были разработаны структурная и принципиальная схемы, на основе знаний полученных при изучении предметов специальности «Электронные вычислительные средства». При разработке дипломного проекта понадобились не только знания специальных предметов, таких как «Радиоэлектроника», «Теоретические основы электротехники», «Эксплуатация и ремонт ЭВС», «Периферийные устройства», «Конструирование ЭВС», но и некоторых общеобразовательных – «Черчение», «Охрана окружающей среды и энергосбережение», «Охрана труда», «Экономика».

В ходе проделанной работы были разработаны функциональные узлы панели и обеспечены взаимосвязи между ними..

Также хочу отметить, что спроектированная мной светодиодная информационная панель позитивно обоснованна со всех сторон жизненно необходимых факторов, экономической эффективности применения, материалосбережения, энергосбережения, быстродействия и конечно же эксплуатационных качеств.

Литература

1. Агаханян Т.М. Интегральные микросхемы. - М. Энергоатомиздат,1983

2. Богданович А.И. Цифровые интегральные микросхемы: Справочник. – М.: 1996.

3. Верховцев О. Г. Практические советы мастеру-любителю по электротехнике и электронике. – Л. : Энергоатомиздат, 1984.

4. Кривицкий А.В. Порядок выполнения, состав и требования, предъявляемые к курсовому проекту: Учебное пособие для учащихся специальности Т0802. – Гомель: ГГДСТ, 1994.

5. Резисторы, конденсаторы, трансформаторы, дроссели, коммутационные устройства РЭА: Справочник / Н. Н. Акимов, Е. Л. Ващуков, В. А. Прохоренко, Ю. П. Ходоренок. - Мн: Беларусь, 1994.

6. Галкин В. И., Булычев А. Л., Лямин П. М. Полупроводниковые приборы. Транзисторы. - Минск: Беларусь, 1994.

7. Терещук Р.М. и др. Полупроводниковые приёмно-усилительные устройства: Справочник радиолюбителя. – Киев: «Наукова думка», 1989.

8. Жданович В.М. и др. Технические средства ЭВМ. Элементная и конструктивная база: Справочное пособие. – Минск: «Вышэйшая школа», 1991.

9. Цифровые интегральные микросхемы: Справочник. – Минск: «Беларусь»,1991.

10. Мулярчук С.Г. Интегральная схемотехника. – Минск: Издательство БГУ им. В.И.Ленина, 1983.

11. Верховцев О. Г. Практические советы мастеру-любителю по электротехнике и электронике. – Л. : Энергоатомиздат, 1984.

12. Преснухин Л.Н. Расчет элементов цифровых устройств: Учебн. пособие. Л.Н. Преснухин, Н.В. Воробьев, А.А. Шишкевич; Под ред. Л.Н. Преснухина,- 2-е изд., перераб. и доп.-М.: Высш. шк.,1991.-526с.