| Скачать .docx |

Дипломная работа: Блок контролю та управління пристрою безперебійного живлення ПБЖ-12

ТІ СНУ

Факультет КІ Кафедра ЕА

Спеціальність 7.091.003 "Електрона побутова апаратура"

ЗАВДАН НЯ

на дипломний проект студента

Данілейченко Катерини В’ячеславівни

1. Тема проекту (роботи). Блок контролю та управління пристрою безперебійного живлення ПБЖ-12.

2. Термін здачі студентом закінченого проекту (роботи) 20.06.2010

3. Вихідні дані до проекту. Схема електрична принципова; перелік елементів; технічне завдання на розробку; кліматичні умови експлуатації блоку (температура повітря від +5 до +60о С, вологість повітря до 95%, атмосферний тиск від 84 до 107кПа); габаритні розміри друкованої плати 280х82,5; напруга живлення 15 В; надійність після 10 тис. годин роботи - не менше 0,9.

4. Зміст розрахунково-пояснювальної записки (перелік питань, що підлягають розбору)

1. Аналіз технічного завдання;

2. Розробка конструкції блока;

3. Розробка технології виготовлення;

4. Автоматизоване проектування блоку.

5. Перелік графічного матеріалу (з точним зазначенням обов'язкових креслень).

Схема електрична принципова (формат А3); креслення друкованої плати (формат А1); складальне креслення (формат А1); технологічний процес виготовлення блоку (плакат, формат А1); структурна схема пристрою безперебійного живлення (формат А3).

6. Дата видачі завдання 20.04.2010 р.

Реферат

Пояснювальна записка: __стр., 37 рис., 45 табл., 2 додатки.

Об’єктом розробки є блок контролю та управління пристрою безперервного живлення, із заданою вихідною напругою, електричною схемою принциповою, діапазоном робочих температур та тиском.

Мета роботи - розробити конструкцію та технологію виготовлення виробу на підставі схеми електричної принципової та згідно з технічним завданням.

У процесі роботи були виконані аналіз вимог технічного завдання, електричної схеми, елементної бази, конструкторсько-технологічних аналогів, розроблені додаткові технічні вимоги до конструкції виробу, виконані конструкторські розрахунки друкованого монтажу та розрахунки надійності й теплового режиму блоку, вибрано та розроблено технологія виготовлення, виконане автоматизоване проектування блоку, отримана конструкторська документація у відповідності до завдання.

ПРИСТРІЙ, БЕЗПЕРЕБІЙНЕ ЖИВЛЕННЯ, БЛОК, ЕЛЕМЕНТНА БАЗА, СТРУМ, ТРАСУВАННЯ, НАДІЙНІСТЬ, ДРУКОВАНА ПЛАТА, АВТОМАТИЗАЦІЯ, ТЕХНОЛОГІЯ

Зміст

Перелік умовних позначень і скорочень

1.2 Аналіз електричної схеми та принципу роботи пристрою

1.5 Аналіз порівнянних конструкцій

1.6 Технічні вимоги на розроблення

1.7 Аналіз технології виготовлення

2.1 Вибір типу та розмірів друкованої плати

2.2 Конструктивно-технологічний розрахунок друкованої плати

2.3 Постановка завдання трасування друкованої плати

2.4 Розрахунок по постійному струму

2.5 Розрахунок по змінному струму

2.6 Перевірочний розрахунок теплового режиму

2.7 Розрахунок надійності блоку

3. Розробка технології виготовлення блоку

3.1 Структура технології виготовлення блоку

3.2 Вибір методу виготовлення друкованої плати

3.2.2 Метод отримання провідного малюнка

3.3.1 Нанесення паяльної пасти

3.3.2 Установка SMD компонентів

3.3.3 Оплавлення паяльної пасти

3.4 Установка навісних елементів

3.4.1 Підготовка навісних елементів до монтажу

3.4.2 Напівавтоматична установка навісних елементів з використанням світломонтажного столу

3.5 Пайка контактних з'єднань. Функціональний контроль і покриття лаком

3.6. Аналіз технологічності виробу

4.1 Методика автоматизованого проектування блоків елементів

4.1.1 Структура и функції САПР PCAD+IMPULS![]()

4.1.2 Конфігурація САПР PCAD+IMPULS

4.1.3Основні етапи проектування блоків елементів

4.1.4 Технічні засоби САПР колективного використання

4.2 Графічне введення опису схеми електричної принципової

Перелік умовних позначень і скорочень

ДП - друкована плата;

БКУ - блок контролю та управління;

ПБЖ - пристрій безперервного живлення;

БСл - силовий блок;

БІд - блок індикації;

ЕРЕ - електрорадіо елементи;

ІМС - інтегральні мікросхеми;

ККД - коефіцієнт корисної дії;

ТЗ - технічне завдання;

КПМ (SMD) - компоненти поверхневого монтажу;

АЦП - аналого-цифровий перетворювач;

ЦАП - цифро аналоговий перетворювач;

МК - мікроконтролер;

ОДП - односторонні друковані плати;

ДДП - двосторонні друковані плати;

БДП - багатошарові друковані плати;

ТЕЗ - типовий елемент заміни;

НЕ - навісні елементи;

ОВ - осьові виводи;

АВ - аксіальні виводи;

СМС - світломонтажний стіл;

ПЕ - перелік елементів;

Е3 - схема електрична принципова;

СП - специфікація блоків елементів.

Введення

Для забезпечення високої якості електропостачання, захисту електронної апаратури від виходу з ладу, а також щоб забезпечити безперебійне живлення були спеціально розроблені і створені пристрої безперебійного живлення.

За своїми технічними даними ПБЖ працює і як акумулятор. Під час своєї роботи ПБЖ накопичує електроенергію. У разі відсутності подачі струму із зовнішніх електромереж пристрій здатний автономно забезпечити протягом певного часу (до повної розрядки) безперебійне живлення для роботи техніки.

Більшість сучасних ПБЖ, крім свого основного завдання - забезпечувати безперебійне живлення, - ще й фільтрують напругу, що надходить на навантаження (виступають як фільтр мережевих перешкод), і стабілізують напругу (виступають як стабілізатор напруги)

Функціонально ПБЖ містить такі вузли, як блок силовий, блок контролю і управління, блок індикації, вхідний і вихідний фільтри, акумуляторна батарея, вентилятори.

Результатом виконання дипломного проекту є розробка конструкції і технології виготовлення блоку контролю та управління відповідно до технічного завдання.

1. А наліз технічного завдання

1.1 Аналіз призначення

Пристрій безперебійного живлення (ПБЖ) - це пристрій, що подає високоякісне електроживлення без перерв.

ПБЖ не тільки захищають від усіх видів перебоїв в подачі енергії. Вони також здатні фільтрувати різноманітні перешкоди і стрибки в електромережі, забезпечуючи таким чином рівну, безперебійну подачу енергії для чутливого обладнання.

Функціонально ПБЖ містить наступні вузли:

блок силовий;

блок контролю і управління БКУ-5;

блок індикації БІд-49;

вхідний і вихідний фільтри;

акумуляторна батарея;

вентилятори.

Рисунок 1.1 - Структурна схема ПБЖ

Напруга мережі (220 ± 44) В частою (50 ± 2) Гц через вхідний з'єднувач Х1, фільтр Z1 і комутатор вхідної напруги (реле К1) надходить на БСл-1, який перетворює цю змінну напруги в змінну напругу (220 ± 6) V частотою (50 ± 0,15) Гц, що надходить через фільтр Z2 і вихідні з'єднувачі X2 - Х6 на вихід ПБЖ. При відсутності або виході за допустимі межі змінної напруги мережі ПБЖ переключається на роботу від акумуляторної батареї, при цьому на його виході формується змінна напруга (220 ± 6) В частотою (50 ± 0,15) Гц. БСл-1 також контролює працездатність вентиляторів охолодження.

Метою даного дипломного проекту є розробка модуля контролю та управління ПБЖ. БКУ-5 контролює роботу БСл-1, аналізуючи сигнали, що надходять від нього, управляє ним і БІд-49 в відповідності з внутрішньою програмою, формує, передає і отримує інформацію від ПЕОМ по інтерфейсу RS-232, а також виробляє додаткові напруги живлення для БСл - 1.

На БІд-49 розташовані 11 індикаторів, які по команді від БКУ-5 сигналізують про режим роботи ПБЖ, кнопка ПУСК, за допомогою якої здійснюється вмикання і вимикання останнього, і датчик температури.

БКУ, що розроблюється, є частиною пристрою ПБЖ, призначеного для використання в житлових і закритих виробничих приміщеннях, що опалюються, як стаціонарна апаратура.

1.2 Аналіз електричної схеми та принципу роботи пристрою

Функціонально БКУ-5, у відповідності з рисунком 1.2, містить наступні вузли:

Комутатор (К), призначений для комутації контрольних сигналів від БСл-1 через вхідні узгоджувачі (ВС) або підсилювач первинного перетворювача температури (УДТ) до входу АЦП;

ВС, призначені для узгодження рівнів вхідних контрольних сигналів із входами комутатора;

УДТ, служить для посилення контрольного сигналу від датчика температури, що надходить з БСл-1 на комутатор;

Буферний підсилювач (БУ1), що здійснює узгодження сигналу від датчика температури з АЦП;

Буферний підсилювач (БУ2), що здійснює узгодження виходу комутатора з АЦП;

АЦП, служить для перетворення сигналів напруги постійного струму з виходу комутатора в цифровий код;

ЦАП, призначений для перетворення цифрового двійкового коду з виходу АЦП в аналоговий сигнал;

Підсилювач (Ус), призначений для посилення аналогового сигналу з виходу ЦАП;

Мікроконтролер (МК1), призначений для зв'язку та обміну інформацією з блоками БСл-1, БІд-49, другим мікроконтролером (МК2), через вузол зв'язку (ВСв);

Мікроконтролер (МК2), призначений для зв'язку та обміну інформацією з першим мікроконтролером (МК1), АЦП, ЦАП, комутатором, компаратора і регістрами (RG2-RG4);

Компаратор (КОМП), призначений для формування сигналу ICP на МК2 при переході синусоїди вхідного напруги через нуль;

Елементи гальванічної розв'язки (ЭР1, ЭР2), що забезпечують гальванічну розв'язку вхідних і вихідних ланцюгів вузла зв'язку (УСв);

Вузол зв'язку (УСв), що здійснює зв'язок між ПЕОМ та МК1;

Перетворювач напруги, що формує постійні напруги +5 V, +15 V і мінус 15 V (допоміжні джерела) для живлення блоків БКУ-5, БСл-1 і БІд-49.

Рисунок 1.2 - Схема електрична структурна БКУ-5

1.3 Аналіз умов експлуатації

Характер та інтенсивність впливу кліматичних (меншою мірою), механічних і радіаційних (більшою мірою) чинників залежать від тактики використання та об'єкта установки електронного апарату (ЕА). Класифікуючи ЕА за цією ознакою, їх можна розділити на стаціонарні і ті, що транспортуються. Кожна з груп у свою чергу містить ЕА різних класів і призначень.

Стаціонарні ЕА - це пристрої, що експлуатуються в опалювальних і не опалювальних приміщеннях, бункерах, підвалах, приміщеннях з підвищеною вологістю, на відкритому повітрі, у виробничих цехах.

ЕА, що транспортуються - це пристрої, що встановлюються й експлуатовані на автомобілях і автопричепах, залізничному і гусеничному транспорті, морські та бортові ЕА. Специфіка робіт цього виду машин зумовлює підвищений вплив механічних чинників, в основному вібрації і ударів.

За сукупністю значень кліматичних, механічних і радіаційних факторів стаціонарні і транспортуються ЕА діляться на наступні групи:

група 1 - стаціонарні ЕА і системи, що працюють в опалювальних наземних і підземних спорудах;

група 2 - стаціонарні ЕА і системи, що працюють на відкритому повітрі або в не опалювальних наземних і підземних спорудах;

група 3 - ЕА, що транспортуються, встановлені в автомобілях, мотоциклах, в сільськогосподарській, дорожньої і будівельної техніки і працюючі на ходу;

група 4 - ЕА, що транспортуються, встановлені у внутрішніх приміщеннях річкових судів і працюють на ходу;

група 5 - ЕА, що транспортуються, встановлені в рухомих залізничних об'єктах і працюють на ходу;

група 6 - ЕА, що транспортуються, призначені для тривалого перенесення людьми на відкритому повітрі або в не опалювальних приміщеннях і підземних спорудах, які працюють і не працюють на ходу;

група 7 - портативні ЕА, призначені для тривалої перенесення людьми на відкритому повітрі або в опалювальних наземних і підземних спорудах, що працюють на ходу.

Розроблюваний блок входить в пристрій - пристрій безперебійного живлення, що за сукупністю значень кліматичних і радіаційних факторів відноситься до першої групи, до класу стаціонарна електронна апаратура, що працює в опалювальних наземних і підземних спорудах.

Відповідно до стандарту ЕА першої групи повинні витримувати такі нормативні кліматичні та механічні дії:

Таблиця 1.1 - Кліматичні та механічні фактори умов експлуатації

| Фактори впливу |

Параметри |

Значення |

| Кліматичні: Підвищена вологість Знижена температура Підвищена температура Знижений тиск Механічні: вібрація на одній частоті |

Відносна вологість,% При температурі, о С Робоча, о С Робоча, о С Тиск, кПа Частота, Гц Прискорення, g Час витримки, г |

95 25 5 60 84 25 3 0,5 |

Слід окремо виділити міцність проектованого виробу при транспортуванні, коли ЕА відчувають найбільш сильні механічні дії. Фактори, що впливають, зведемо в таблицю 1.2 Нормальне функціонування виробу після транспортування забезпечується конструкцією і якістю упаковки.

За сукупністю значень кліматичних, механічних і радіаційних факторів, пристрій, що розробляється, відноситься до 1-й групі виконання.

Таблиця 1.2 - Умови транспортування (в упакованому вигляді)

| Параметри |

Значення |

| Прискорення, g |

15 |

| Загальна тривалість ударного імпульсу, мс |

11 |

| Число ударів, не менше |

1000 |

| Знижений атмосферний тиск, кПа |

70 |

| Вологостійкість: Відносна вологість,% Температура, |

93 25 |

Аналіз даних, наведених у таблиці 1.2 і умов експлуатації, дозволяє зробити висновок, що немає необхідності у виборі і розрахунку системи амортизації у складі блоку або всього блоку через невеликі механічні впливи; не потрібна теплоізоляція і забезпечення герметичності блоку від впливів кліматичних факторів.

Для захисту від кліматичних дій бажано покрити друковану плату (ДП) вологозахисним матеріалом.

1.4 Аналіз елементної бази

Далі будуть розглянуті електричні і конструктивні параметри, а так само допустимі умови експлуатації застосовуваних у конструкції ТЕЗ елементів. Порівняння їх з умовами експлуатації (розділ 1.3) дозволить зробити висновок про можливість застосування саме цих варіантів конструкції ЕРЕ та їх типів. До складу розроблюваного пристрою входять такі елементи: конденсатори, резистори, термістори, мікросхеми, дросель, діоди, транзистори, вилки, стабілітрони, звуковий випромінювач і резонатор.

Далі будуть розглянуті електричні і конструктивні параметри, а так само допустимі умови експлуатації застосовуваних у конструкції ТЕЗ елементів.

Електричні та експлуатаційні параметри зведені в таблиці.

Конденсатори MKT 370-63 та MKP 380 – 100.

Рисунок 1.3 - Конденсатори MKT 370-63 та MKP 380 - 100

Таблиця 1.3 - Геометричні розміри конденсаторів MKT 370-63 та MKP 380 - 100

| w, мм |

h, мм |

I, мм |

P, мм |

lt, мм |

dt , мм |

|

| MKT 370-63 |

3.5 |

8 |

7.2 |

5.08 |

18.5 |

0.7 |

| MKP 380-100 |

4.5 |

9 |

7.2 |

5.08 |

18.5 |

0.7 |

Таблиця 1.4 - Технічні характеристики конденсаторів MKT 370-63 та MKP 380 - 100

| MKT 370-63 |

MKP 380-100 |

|

| Матеріал конденсатора |

поліестрова плівка |

поліпропілєновий |

| Номінальна напруга, В |

63 |

100 |

| Номінальна ємність, мкФ |

0.47 |

0.47 |

| Допуск номінальної ємності,% |

10 |

5 |

| Діапазон робочої температури, С |

85-105 |

85-105 |

Конденсатор VJ1206.

Рисунок 1.4 - Конденсатор VJ1206

Таблиця 1.5 - Геометричні розміри конденсатора VJ1206

| L, мм |

W, мм |

Tmax, мм |

MB, мм |

|

| VJ1206 |

0.126 |

0.063 |

0.075 |

0.020 |

Таблиця 1.6 - Технічні характеристики конденсатора VJ1206

| VJ1206 X7R |

VJ1206 C0G |

|

| Діапазон робочих ємностей |

100 пФ...0,27мкФ |

0,5пФ...0,039мкФ |

| Діапазон робочих напруг, В |

250...1000 |

10...100 |

| Діапазон робочої температури, °C |

55...125 |

55...125 |

| Температурний коефіцієнт ємності |

менее 15% |

менее 15% |

| Коефіцієнт розсіювання (при 1кГц) |

не более 2,5% |

не более 2,5% |

| Швидкість старіння за декаду |

1% |

1% |

Конденсатори B45196 та B45197

Рисунок 1.5 - Конденсатори B45196 та B45197

Таблиця 1.7 - Геометричні розміри конденсаторів B45196 та B45197

| L |

W |

T |

B |

A |

|

| B45196 |

7.3 |

4.3 |

2.8 |

2.8 |

1.1 |

| B45197 |

7.3 |

4.3 |

2.8 |

2.4 |

1.3 |

Таблиця 1.8 - Технічні характеристики.

| B45196 |

B45197 |

|

| Робоча напруга |

10 В |

25 В |

| Номінальна ємність |

47 мкФ |

33 мкФ |

| Допуск номінальної ємності |

20% |

20% |

| Робоча температура |

-55...85 С |

-55...85 С |

| Виводи/корпус |

SMD D |

SMD D |

Конденсатор FC A-100

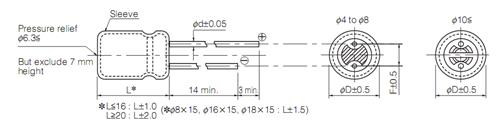

Рисунок 1.6 - Конденсатор FC A

Таблиця 1.9 - Геометричні розміри конденсатора FC A

| D, мм |

d, мм |

F, мм |

| 8 |

0.6 |

3.5 |

Таблиця 1.10 - Технічні характеристики конденсатора FC A

| FC A-100B-100 |

FC A-10B-4700 |

FC A-63B-47 |

|

| Ємність, мкФ |

470 |

4700 |

47 |

| Напруга, В |

100 |

10 |

63 |

| Максимальний струм пульсацій (на частоті 120кГц при t=105°C), мА |

1920 |

2555 |

405 |

| Внутрішній опір (на частоті 100кГц при t=20°C), Ом |

0,047 |

0,022 |

0,342 |

| Час безперервної роботи, год |

5000 |

5000 |

2000 |

| Діапазон робочої температури, °C |

-55. .105 |

-55. .105 |

-55. .105 |

| Допустиме відхилення ємності (120Гц, 20°C) |

±20% |

±20% |

±20% |

Резистор UXB 0207

Рисунок 1.7 - Резистор UXB 0207

Таблиця 1.11 - Геометричні розміри резистора UXB 0207

| Dmax, мм |

Lmax, мм |

dnom, мм |

lmin, мм |

Mmin, мм |

| 2.5 |

6.3 |

0.6 |

28 |

7.5 |

Таблиця 1.12 - Технічні характеристики резистора UXB 0207

| Діапазон опорів |

10Ом...1 МОм |

| Допустимі відхилення, % |

±0.25, ±0.1, ±0.05, ±0.01 |

| Температурний коефіцієнт, ppm/°C |

±10, ±0.5, ±0.2 |

| Максимальна робоча напруга, В |

220 |

| Максимальна робоча температура, |

°C 125 |

Резистор RC1206 J R F та RC2512 J R F

Рисунок 1.8 - Резистор RC1206 J R F та RC2512 J R F

Таблиця 1.13 - Геометричні розміри резисторів RC1206 та RC2512

| L, мм |

W, мм |

H, мм |

l1, мм |

l2, мм |

|

| RC1206 J R F |

3.10 |

1.6 |

0.55 |

0.45 |

0.40 |

| RC2512 J R F |

6.35 |

3.10 |

0.55 |

0.60 |

0.50 |

Таблиця 1.14 - Технічні характеристики резистора RC1206 та RC2512

| RC1206 |

RC2512 |

|

| Діапазон робочої температури, °C |

-55…155 |

-55…155 |

| Максимальна робоча напруга, В |

200 |

200 |

| Допустиме відхилення |

±5% |

±5% |

| Діапазон опорів |

1 Ом… 22 МОм |

1 Ом… 22 МОм |

| Температурний коефіцієнт, ppm/°C 10Oм<R≤10MOм R<10Ом; R≥10МОм |

±100 ±200 |

±100 ±200 |

Термістор РТС

Рисунок 1.9 - Термістор РТС-145

Таблиця 1.15 - Геометричні розміри термістора РТС-145

| b, мм |

h, мм |

d, мм |

| 9 |

12.5 |

0.6 |

Таблиця 1.16 - Технічні характеристики термістора

| Опір, Ом |

9.4 |

| Діапазон робочої температури, ° C |

-40. .125 |

| Максимальна робоча температура |

+125 ° C |

| Робоча напруга, В |

145 |

| Допуск опорів |

± 25% |

| Максимальний струм, А |

5 |

| Максимальна напруга, В |

145 |

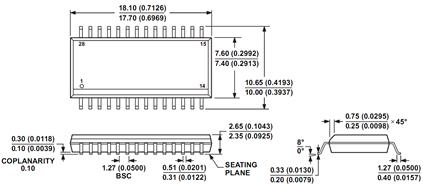

Мікросхема ADG507AKR.

Мікросхема ADG507AKR служить у якості комутатора.

Рисунок 1.10 - Мікросхема ADG507AKR

Таблиця 1.15 - Технічні характеристики мікросхеми ADG507AKR

| Корпус |

SO28-300 |

| Номінальна напруга живлення, В |

44 |

| Струм споживання при Uп = 15 В типового значення, мА |

20-40 |

| Діапазон робочої температури, С |

-40…85 |

| Мінімальний опір навантаження, Ом |

280 |

Мікросхема AD8512AR.

Мікросхема AD8512AR виступає в якості операційних підсилювачів.

Рисунок 1.11 - Мікросхема AD8512AR

Таблиця 1.16 - Технічні характеристики мікросхеми AD8512AR

| Частота, МГц |

8 |

| Струм на вході, мА |

0.021 |

| Струм на виході, мА |

54 |

| Номінальна напруга живлення, В |

36 |

| Діапазон робочої температури, °С |

-40... +125 |

Мікросхема AD7862AR-10.

Мікросхема AD7862AR-10 представляє собою 12-битный АЦП.

Рисунок 1.12 - Мікросхема AD7862AR-10

Таблиця 1.17 - Технічні характеристики мікросхеми AD7862AR-10

| Тип корпуса |

so-28 |

| Вхідна напруга |

+/-10V |

| Частота, кГц |

250 |

| Діапазон робочої температури, ° C |

-40. .85 |

| Макс діапазон напруження живлення, В |

4.75. .5.25 |

| Кількість каналів |

4 |

Мікросхема AD7945BR.

Мікросхема AD7945BR представляє собою 12-битный ЦАП.

Рисунок 1.13 - Мікросхема AD7945BR

Таблиця 1.18 - Технічні характеристики мікросхеми AD7945BR

| Тип корпуса |

SOIC 20 |

| Діапазон робочої температури, ° C |

-40. .85 |

| Напруга живлення, В |

5.5 |

| Частота дискретизації, Гц |

1.7 |

Мікросхеми HCPL-4506#020.

Мікросхема HCPL-4506#020 виступає в якості гальванічної розв’язки.

Рисунок 1.14 - Мікросхема HCPL-4506#020

Таблиця 1.19 - Технічні характеристики мікросхеми HCPL-4506#020

| Корпус: |

8-DIP |

| Швидкість передачі даних, Mbs |

1 |

| Вихідний струм, мА |

15 |

| Напруга ізоляції, Vrms |

5000 |

| Діапазон робочої температури, ° C |

-40. .100 |

Мікросхеми MC74HC240ADW та MC74HC541ADW.

Рисунок 1.15 - Мікросхеми MC74HC240ADW та MC74HC541ADW

Таблиця 1.20 - Технічні характеристики мікросхем

| Тип корпуса: |

SOIC |

| Количество выводов: |

20 |

| Напруга питания, В |

-0.5...7 |

| Входное напруга, В |

-0.5. .0.5 |

| Выходное напруга, В |

-0.5. .0.5 |

| Ток на входе, мА |

20 |

| Ток на выходе, мА |

35 |

| Діапазон робочої температури, °С |

-65. .150 |

Мікросхема MC74HC74AD.

Рисунок 1.16 - Мікросхеми MC74HC74AD

Таблиця 1.21 - Технічні характеристики мікросхеми MC74HC74AD

| Тип корпуса: |

SOIC |

| Кількість виводів |

14 |

| Напруга живлення, В |

-0.5...7 |

| Вхідна напруга, В |

-0.5. .0.5 |

| Вихідна напруга, В |

-0.5. .0.5 |

| Струм на вході, мА |

25 |

| Струм на виході, мА |

50 |

| Діапазон робочої температури, °С |

-65. .150 |

Мікросхема UC3843BVD1

Мікросхема MC74HC74AD виступає у якості перетворювача напруги.

Рисунок 1.17 - Мікросхема MC74HC74AD

Таблиця 1.22 - Технічні характеристики мікросхеми MC74HC74AD

| Входное напруга, В |

36 |

| Максимальный выходной ток, мА |

200 |

| Входной ток, мА |

25 |

| Частота, кГц |

52 |

Мікросхема ATmega8515-16AI

Мікросхемі ATmega8515-16AI є мікроконтролером.

Рисунок 1.23 - Мікросхема ATmega8515-16AI

Таблиця 1.23 - Геометричні параметри мікросхеми ATmega8515-16AI

| A |

A1 |

A2 |

D |

D1 |

E |

E1 |

B |

C |

L |

| 1.2 |

0.15 |

1 |

12 |

10 |

12 |

10 |

0.4 |

0.15 |

0.6 |

Таблиця 1.24 - Технічні характеристики мікросхеми ATmega8515-16AI

| Корпус: |

TQFP44 |

| Швидкість: |

8-Bit |

| Частота, МГц |

16 |

| Розмір пам’яті (тип FLASH88) |

8KB (8K х 8) |

| Напруга живлення, В |

4.5 .5.5 |

| Діапазон робочої температури, ° C |

40. .85 |

| Частота, МГц |

16 |

Мікросхема HIN202IBN

Мікросхема HIN202IBN - це вузол зв'язку.

Рисунок 1.19 - Мікросхема HIN202IBN

Таблиця 1.25 - Технічні характеристики мікросхеми HIN202IBN

| Корпус |

SOIC16 |

| Робоча напруга, В |

5 |

| Діапазон робочої температури, ° C |

-40. .85 |

| Струм живлення, мА |

8. .15 |

Резисторна збірка 4605X-101-562.

А=20мм

А=20мм

Рисунок 1.20 - Резисторна збірка 4605X-101-562

Таблиця 1.26 - Технічні характеристики резисторна збірки 4605X-101-562

| Опір, Ом |

100 |

| Максимальна напруга, В |

100 |

| Температурний коефіцієнт, ppm/°C |

±100 |

| Діапазон робочої температури, ° C |

-55. .125 |

Дросель B78108-S1103-K

Рисунок 1.21 - Дросель B78108-S1103-K

Таблиця 1.27 - Технічні характеристики мікросхеми дроселя

| Індуктивність, мГн |

0.1 |

| Допуск на індуктивність |

± 10% |

| Макс опір, Ом |

0.49 |

| Постійний струм, мА |

680 |

| Резонансні частоти, МГц |

35 |

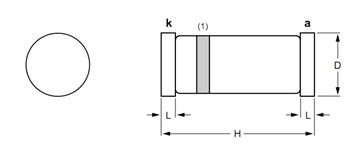

Діоди BAS32L и BAV102

Рисунок 1.22 - Діод BAV102 и BAV102

Таблиця 1.28 - Геометричні параметри діодів BAV102 и BAV102

| D, мм |

H, мм |

L, мм |

| 1.5 |

3.5 |

0.3 |

Таблиця 1.29 - Технічні характеристики діодів BAV102 и BAV102

| BAV102 |

BAV102 |

|

| Тип діода: |

імпульсний діод |

|

| Максимальна постійна зворотня напруга, В: |

75 |

150 |

| Максимальний прямий (випрямлений за напівперіод) струм, А |

0.2 |

0.25 |

| Корпус |

SOD80C |

SOD80C |

| Максимальний час зворотного відновлення, мкс |

0.004 |

0.004 |

| Максимальна імпульсна зворотня напруга, В |

100 |

200 |

| Максимально допустимий прямий імпульсний струм, А |

0.45 |

0.625 |

| Максимальний зворотній струм, мкА при 25°С |

5 |

9 |

| Загальна ємність Сд, пФ: |

2 |

2 |

| Робоча температура, С: |

-65... 200 |

-65...175 |

| Спосіб монтажу |

SMD |

SMD |

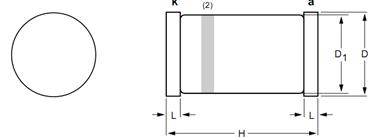

Діод PRLL5819

Рисунок 1.23 - Діод PRLL5819

Таблиця 1.30 - Геометричні параметри діоду PRLL5819

| D, мм |

D1, мм |

H, мм |

L, мм |

| 2 |

1.9 |

3.5 |

0.3 |

Таблиця 1.31 - Технічні характеристики діоду PRLL5819

| Тип динода |

диод Шотки |

| Максимальна постійне зворотне напруг, В |

40 |

| Максимальний прямий (випрямлений за напівперіод) струм, А |

1 |

| Корпус |

SOD87C |

| Максимальний час зворотного відновлення, мкс |

0.01 |

| Максимальна імпульсна зворотня напруга, В |

600 |

| Максимально допустимий прямий імпульсний струм, А |

0.45 |

| Робоча температура, С |

-65...125 |

| Спосіб монтажу |

SMD |

Транзистор IRFU220

Рисунок 1.24 - Транзистор IRFU220

Таблиця 1.32 - Технічні характеристики транзистору IRFU220

| Полярність транзистора |

N-канал |

| Максимальна напруга колектор-база, В |

200 |

| Максимально допустимий струм колектора, А |

4,8 |

| Тепловиділення, мВт |

2500 |

| Опір стік-витік, Ом |

0,8 |

| Час затримки, нс |

19 |

| Пробивна напруги, В |

20 |

| Діапазон робочої температури, C |

-55…150 |

Транзистор BC546B

Рисунок 1.25 - Транзистор BC546B

Таблиця 1.33 - Технічні характеристики транзистору BC546B

| Максимальна напруга колектор-база при заданому зворотному струмі колектор і розімкнутого ланцюга емітером (Uкбо макс), В |

80 |

| Максимальна напруга колектор-база при заданому струмі колектор і розімкнутого ланцюга база (Uкео макс), В |

65 |

| Максимально допустимий струм до (Ік макс) |

0.1 |

| Гранична частота коефіцієнта передачі струму fгр, МГц |

150 |

| Максимальна розсіювана потужність, Вт |

0.63 |

| Корпус |

TO92 |

Вилка D-Sub 09 66 162 7811.

Рисунок 1.26 - Вилка D-Sub 09 66 162 7811

Таблиця 1.34 - Геометричні розміри транзистору IRFU220

| a |

b |

c1 |

c2 |

f |

| 30.9 |

25 |

12.9 |

12.5 |

2.74 |

Тип конектора: D Sub;;

Кількість контактів: 9;

Матеріал корпуса: метал.

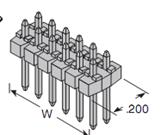

Вилка 90122-0768

W=0.800 mm

W=0.800 mm

Рисунок 1.27 - Вилка 90122-0768

Вилка 90131-0765.

W=0.500 mm

W=0.500 mm

Рисунок 1.28 - Вилка 90131-0765

Вилка Gds A-C 32.

Рисунок 1.29 - Вилка A-C 32

Стабілітрон BZX84-C5V6.

Рисунок 1.30 - Стабілітрон BZX84-C5V6

Таблиця 1.35 - Технічні характеристики стабілітрону BZX84-C5V6

| Потужність розсіювання, Вт |

0.2 |

| Мінімальна напруга стабілізації, В |

5.32 |

| Номінальна напруга стабілізації, В |

5.6 |

| Максимальна напруга стабілізації, В |

5.88 |

| Статичний опір Rст (при струмі I ст 20мА), Ом |

10 |

| Робоча температура, С |

-55…150 |

| Спосіб монтажу |

SMD |

| Корпус |

SOT-23 |

Резонатор Q-16.0-S-30-30/30-T1.

Рисунок 1.31 - Резонатор Q-16.0-S-30-30/30-T1

Таблиця 1.36 - Технічні характеристики резонатору Q-16.0-S-30-30/30-T1

| Резонансна частота, МГц |

16 |

| Температурний коефіцієнт, Кт 10-6 |

30 |

| Навантажувальна ємність, пФ |

30 |

| Діапазон робочої температури, С |

-40...80 |

Звуковий випромінювач PKB24SPC-3601-B0.

Рисунок 1.32 - Звуковий випромінювач

Таблиця 1.37 - Технічні характеристики звукового випромінювача

| Рівень тиску, дБ |

90 |

| Споживаний струм, мА |

16 |

| Діапазон напряжений, В |

3. .15 |

| Частота, кГц |

3.6 |

| Діапазон робочої температури, С |

-30. .80 |

Проаналізувавши технічні дані елементної бази, можна зробити наступні висновки:

блок контролю і управління створений на основі зарубіжної елементної бази з максимальним використанням інтегральних схем;

усі інтегральні схеми знаходяться в прямокутних корпусах, що дозволяє автоматизувати процес установки мікросхем на друковану плату.

для полегшення трасування друкованої плати необхідно мікросхеми розташувати окремо один від одного, так як кожна мікросхема представляє собою окремий функціональний блок. Тому найбільша кількість зв'язків існує всередині функціонального блоку між мікросхемами і навісними елементами (максимальна завантаженість друкованої плати провідниками буде саме в цьому районі);

обрані елементи мають достатньо високу надійність, що дозволяє спроектувати пристрій, що має великий ресурс роботи;

елементна база комплектувалася за ознаками відповідності технічних характеристик експлуатаційним вимогам і мінімальної вартості;

інтервал робочих температур елементної бази, допустима величина відносної вологості повітря, атмосферного тиску, вібрації, одиночних ударів і лінійних навантажень дозволяє спроектувати пристрій, що працює при заданих в технічному завданні умовах експлуатації.

1.5 Аналіз порівнянних конструкцій

Блок контролю і управління є одним з найважливіших блоків пристрою безперебійного живлення, який отримує сигнали від силового блоку, аналізує їх і передає на блок індикації.

Перед тим, як приступати до розробки будь-якого продукту, необхідно, перш за все, зробити аналіз спектру пристроїв, що поставляються на ринок різними фірмами. Потрібно оцінити не тільки технічні характеристики приладів, але також зручність у роботі, простоту експлуатації, вартість.

На сьогоднішній день на ринку електронної апаратури практично немає вітчизняної продукції такого призначення, а закордонна має високу ціну з тими ж характеристиками. У зв'язку з цим при розробці БКУ, ставилася мета створити пристрій, що володіє високими характеристиками і якістю, одночасно має низьку собівартість і високу надійність.

У сучасних аналогах ПБЖ застосовуються пристрої контролю та управління, які забезпечують контроль за роботою функціональних вузлів, що входять до складу ПБЖ. Розроблюваний БКУ виконує ті ж функції, що й аналоги, крім того він виробляє додаткові напруги живлення для БСл-1.

Блок, що розробляється, зібраний на напівпровідникових інтегральних мікросхемах при порівняно невеликій кількості навісних елементів. Тому, можна сказати, що пристрій, який розроблюється, досить не складний в реалізації, при цьому він має високу якість та високу надійність.

1.6 Технічні вимоги на розроблення

1. Граничні кліматичні умови експлуатації блоку:

температура навколишнього повітря від +5 до +60 º С;

відносна вологість повітря до 95%;

відносна вологість повітря 100% при 60 ° С протягом 2 год;

атмосферний тиск від 84 до 107 kPa

2. Вимоги до електричного монтажу:

напруга живлення 15 В ± 10%

максимальна споживана потужність 50 Вт

електричні лінії, чутливі до перешкод - вхідні сигнальні лінії

3. Конструкторські вимоги:

клас точності друкованого монтажу - не менше третього, оскільки, з одного боку, забезпечується досить висока щільність трасування і монтажу, а з іншого - для їх виробництва потрібно рядове, хоча і спеціалізоване, обладнання.

крок координатної сітки - 1,27 мм (використовуються мікросхеми та елементи з максимальним кроком виводів 1,27 мм)

вхідні лінії максимально видалити від вихідних ліній

виконати екранування провідником "земля" по всьому периметру друкованої плати.

1.7 Аналіз технології виготовлення

Пристрій безперебійного живлення, до складу якого входить розглянутий блок контролю і управління, використовується як для персональних комп'ютерів, так і для виробничого обладнання. З цього випливає, що обсяг виробництва буде серійним і складе приблизно 100 000 виробів на рік. При виникненні попиту на даний пристрій, підприємство-виробник може випустити додаткову партію проектованого виробу.

Отже, тип виробництва - серійне багатономенклатурним. Даний тип виробництва дозволяє застосувати типові технологічні процеси.

Проаналізувавши конструкцію проектованого виробу, зробимо висновок про те, що блок буде скомпоновано на основі друкованої плати з передбачуваним класом щільності друкованого монтажу 3.

З наведених вище даних по елементній базі видно, що раціонально застосовувати автоматичні методи установки мікросхем і ЕРЕ, зі способом монтажу SMD, та електрорадіоелементів з аксіальними виводами. Оскільки навісних елементів з осьовими виводами невелика кількість, їх встановлюємо вручну.

На підприємстві, де буде виготовлятися блок, що розроблюється, освоєні такі типові технології:

позитивний комбінований метод виготовлення друкованих плат (цей метод нас влаштовує, тому що він забезпечує необхідну точність виготовлення друкованої плати, поліпшуються електричні характеристики ДП через зменшення шкідливої дії хімічних реактивів на діелектричну основу, на міцність зчеплення фольги з цією основою);

автоматизований поверхневий монтаж;

автоматична установка і закріплення навісних елементів з аксіальними виводами на друковану плату;

отримання електричних контактів ручним паянням.

Збільшити продуктивність ручної збірки можна буде за рахунок автоматизації робочого місця: застосування світломонтажних столів і пристроїв, які подають навісні елементи.

2. Розробка друкованої плати

2.1 Вибір типу та розмірів друкованої плати

Друкована плата (ДП) є основним конструктивним елементом ЕА. Їх застосовують для електричних з'єднань і в якості несучих конструкцій. Друкована плата являє собою ізоляційну основу, що містить необхідні отвори, контактні площадки та друковані провідники, що забезпечують електричне та механічне з'єднання навісних елементів. Застосування друкованого монтажу дозволяє отримати наступні переваги:

зменшити габарити, масу, збільшити щільність монтажу;

підвищити надійність за рахунок зменшення загального числа паяних з'єднань;

відсутність монтажних помилок і високу ідентичність електричних і конструктивних параметрів;

можливість автоматизації виробництва, включаючи травлення, свердління отворів, складання, паяння та контроль;

високу продуктивність і низьку собівартість в умовах серійного виробництва;

уніфікація і стандартизація конструктивних виробів;

гарантована стабільність електричних характеристик;

підвищена стійкість до кліматичних і механічних впливів.

Залежно від числа шарів друкованого монтажу розрізняють односторонні (ОДП), двосторонні (ДДП) і багатошарові (БДП) друковані плати.

Односторонні друковані плати мають низьку вартість, високу надійність і точність виконання малюнка. Компоненти встановлюються з одного боку плати, вільної від монтажу, і корпусом можуть торкатися або навіть приклеюватися до плати. Виводи компонентів встановлюють в монтажні отвори і підпоюють до контактних майданчиків. До недоліків ОДП слід віднести низьку щільність компонування, зазвичай не перевищує 1,5 ЕРЕ/![]() . Небажані перетинання можна уникнути введенням об'ємних провідників або використанням ДДП.

. Небажані перетинання можна уникнути введенням об'ємних провідників або використанням ДДП.

У ДДП друковані провідники розташовуються з двох сторін плати, а елементи з одного боку. Електричний зв'язок між провідниками різних сторін здійснюється перехідними отворами, використання яких дозволяє при відсутності обмежень на розміри плати реалізувати будь-яку схему ЕА. Установка компонентів може виконуватись з обох сторін плати, але обов'язково з введенням зазору між основою плати і корпусом елемента. Використання ДДП дозволяє підвищити щільність монтажу до 2 ЕРЕ/![]() . В якості недоліку слід відзначити зменшення надійності за рахунок введення в конструкцію перехідних отворів і збільшення вартості.

. В якості недоліку слід відзначити зменшення надійності за рахунок введення в конструкцію перехідних отворів і збільшення вартості.

Багатошарова друкована плата складається з ізоляційних шарів, що чергуються, з нанесеними на них провідними малюнками. Між шарами можуть бути або відсутнім міжшарових з'єднання. Багатошаровий друкований монтаж частково заміняє у ЕА провідний монтаж, що є трудомістким та важко піддається механізації і автоматизації, дозволяє ще більшою мірою зменшити габарити, масу, збільшити щільність монтажу і за рахунок зменшення загального числа паяних з'єднань підвищити надійність апаратури.

З причини середньої складності електричної схеми для виготовлення блоку контролю та управління пристрою безперебійного живлення найбільш оптимальним буде використання двосторонньої ДП.

За точністю виконання елементів конструкції друковані плати діляться на п’ять класи точності. Друковані плати ЕА рекомендується виготовляти по 2 і 3 класів точності. У зв'язку з цим дана ДП буде виготовлятися по третьому класу точності.

Таблиця 2.1 - Настановні параметри елементів

| Елемент |

Кіл. |

Настановна площа Si , мм2 |

Діаметр виводів, мм |

| Конденсатори MKT 370 |

5 |

25, 20 |

0,7 |

| MKP 380 |

1 |

32,40 |

0,7 |

| VJ1206 |

41 |

0,008 |

- |

| B45196 |

5 |

31,39 |

- |

| B45197 |

5 |

31,39 |

- |

| FC A |

3 |

0,64 |

0,6 |

| Резистори UXB 0207 |

25 |

15,75 |

0,6 |

| RC1206 J R F |

32 |

4,96 |

- |

| RC2512 J R F |

1 |

19,96 |

- |

| Термістор РТС-145 В |

1 |

31,50 |

0,6 |

| Мікросхема ADG507AKR |

1 |

185,40 |

- |

| AD8512AR |

4 |

30,00 |

- |

| AD7862AR-10 |

1 |

185,40 |

- |

| AD7945BR |

1 |

131,84 |

- |

| HCPL-4506#020 |

2 |

73,53 |

0,7 |

| MC74HC240ADW |

1 |

130,81 |

- |

| MC74HC541ADW |

2 |

130,81 |

- |

| MC74HC74AD |

1 |

51,60 |

- |

| UC3843BVD1 |

1 |

29,40 |

- |

| ATmega8515-16AI |

2 |

144,00 |

- |

| HIN202IBN |

1 |

59,40 |

- |

| Резисторна збірка 4605X-101-562 |

6 |

50,00 |

0,5 |

| Діоди BAS32L и BAV102 |

8 |

5,25 |

- |

| PRLL5819 |

6 |

7,00 |

- |

| Транзистор IRFU220 |

1 |

15,18 |

0,6 |

| BC546B |

2 |

16,80 |

- |

| Вилка D-Sub09661627811 |

1 |

108,15 |

- |

| 90122-0768 |

1 |

0, 195 |

- |

| 90131-0765 |

2 |

0,10 |

- |

| Gds A |

1 |

1031,00 |

- |

| Стабілітрон BZX84-C5V6 |

1 |

6,44 |

- |

| Резонатор Q-16.0-S-30-30/30-T1 |

2 |

48,60 |

0,5 |

| Звуковий випромінювач PKB24SPC-3601-B0 |

1 |

590,49 |

0,6 |

| Дросель B78108-S1103-K |

4 |

16,00 |

0,8 |

Для визначення площі конструкції ДП скористаємося формулою:

(2.1)

(2.1)

де ![]() - настановна площа i-го елемента навісного (дивитися таблицю 2.1);

- настановна площа i-го елемента навісного (дивитися таблицю 2.1);

![]() - коефіцієнт втрат площі (

- коефіцієнт втрат площі (![]() =1...3), приймаємо

=1...3), приймаємо ![]() =3.

=3.

З формули (2.1) отримуємо площу ДП БКУ:

S=3* (25.2*5+32.4+0.008*41+31.39*5+31.39*5+0.64*3+15.75*25+4.96*32+ +19.69+31.5+185.4+30*4+185.4+131.84+73.53*2+130.81+130.81*2+51.3+ +29.4+144*2+59.4+50*6+5.25*8+7*6+15.18+16.8*2+108.15+0.195+0.1*2+ +1031+6.44+48.6*2+590.49+16*4) =12213.579 мм2 .

Блок контролю й управління є нестандартним виробом. Оскільки БКУ входить до складу більш складного пристрою, при виборі розміру друкованої плати повинні враховуватися габарити цього пристрою і розміри посадкового місця. На підставі цього вибираємо ДП розмірами 280х82.5 (згідно з вимогами ДСТУ 10317-79 співвідношення сторін ДП не більше 3: 1, однак допускається збільшення зазначеного співвідношення).

Площа вибраної ДП задовольняє розрахунку.

Як матеріал для виробництва друкованої плати вибираємо склотекстоліт з двостороннім фольгованим шаром (товщиною фольгованого шару - 35 мкм) - СФ-2-35 - для виготовлення двосторонніх друкованих плат.

На даний час склотекстоліт найбільш поширений матеріал для виготовлення друкованих плат. СФ-2-35 має наступні характеристики по ГОСТ 10316-78:

низьке водопоглинання (0.2...0.8%);

стійкість до жолоблення;

підвищена жорсткість і міцність;

питомий поверхневий опір ρS = 1010 ...1011 Ом;

питомий об'ємний опір ρV = 1011 ...1013 Ом * см;

діапазон робочих температур - 60... +105 ° С;

діелектрична проникність μ = 6.

Розміщення НЕ на ДП здійснюємо відповідно до 4ГО.010.030 і 4ГО.010.009. При компонуванні ДП необхідно забезпечити відповідно до ДСТУ 23751-79 раціональне розміщення навісних елементів з урахуванням електричних зв'язків та теплового режиму із забезпеченням мінімальних значень довжин зв'язків, кількості переходів друкованих провідників із шару в шар, паразитних зв'язків між елементами, по можливості рівномірний розподіл мас навісних елементів по поверхні.

При розташуванні ІС, ЕРЕ на друкованій платі необхідно передбачати забезпечення основних технологічних вимог, що пред'являються до апаратури (автоматизоване складання, паяння, контроль, ремонтопридатність).

У процесі конструювання ДП виконуються такі розрахунки:

конструктивно-технологічний;

розрахунок по змінному струму;

розрахунок по постійному струму.

2.2 Конструктивно-технологічний розрахунок друкованої плати

Для визначення основних параметрів друкованого монтажу виконується конструктивно-технологічний розрахунок друкованого монтажу, який виконується з урахуванням виробничих похибок малюнку провідних елементів, фотошаблонів, базування, свердління й т.п.

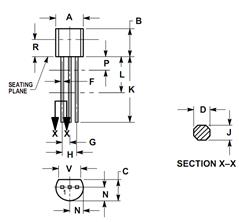

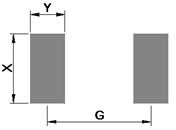

Основні умовні позначення, які використовуються при розрахунку, і графічне зображення ДП наведені на рисунку 2.1

Рисунок 2.1 - Основні умовні позначення і графічне зображення ДП

Hn - товщина ДП;

Hnc - загальна сумарна товщина ДП;

Hм - товщина основи ДП;

hn - товщина фольги;

h - товщина провідного малюнку;

l - відстань між центрами елементів;

t - ширина друкованого провідника;

Q - відстань від краю плати до елементів провідного малюнка;

d - діаметр отвору;

b - ширина гарантійного паску;

D - діаметр контактної площадки;

S - відстань між краями сусідніх елементів провідного малюнка.

Мінімальний діаметр перехідного отвору:

![]() , (2.2)

, (2.2)

де Нп - товщина друкованої плати мм;

I - відношення діаметра металізованого отвору до товщини ДП (таблиця 2.2).

Згідно з ДСТУ 10316-78 вибираємо товщину діелектрика 1.5 мм.

Таблиця 2.2 - Номінальні значення основних параметрів друкованого монтажу для вузьких місць

| Найменування розрахункового елемента |

Позначення |

Значення параметрів для 3го класу точності ДП, мм |

| Ширина провідника |

tМ |

0,25 |

| Відстань між краями сусідніх елементів проводить малюнка |

SМ |

0,25 |

| Відношення діаметру металізованого отвору до товщини плати |

I |

0,33 |

| Ширина гарантійного паска |

b |

0,1 |

![]()

Приймаємо діаметр перехідного отвору 0,7 мм.

Мінімальне значення діаметра монтажного отвору визначаємо із співвідношення:

![]() , (2.3)

, (2.3)

де dВ - максимальне значення діаметра виводу навісного елемента;

![]() dН

- нижнє граничне відхилення номінального значення діаметру отвору (таблиця 2.3);

dН

- нижнє граничне відхилення номінального значення діаметру отвору (таблиця 2.3);

![]() -зазор між виводами і монтажним отвором для пайки (

-зазор між виводами і монтажним отвором для пайки (![]() = 0,1…0,4 мм).

= 0,1…0,4 мм).

Таблиця 2.3 - Допустимі похибки виконання конструктивних елементів

| Похибка |

Позначення |

Значення для 3 класу точності |

| Граничне відхилення номінального значення діаметрі отвору, мм: при dВ ≤ 1 мм при dВ > 1 мм |

|

± 0,05 ± 0,10 |

| Граничне відхилення ширини провідника з покриттям, мм |

|

+ 0,03 0,03 |

| Позиційний допуск розташування центрів отворів, мм |

δd |

0,10 |

| Позиційний допуск розташування контактних площадок, мм |

δp |

0,30 |

| Позиційний допуск розташування провідника,, мм |

δl |

0,05 |

Для виводів dВ =0,5 мм мінімальне значення діаметру монтажного отвору:

dмо1 = 0,5+0,2+0,05=0,75 мм; приймаємо dмо1 =0,8 мм;

для виводів dв =0,6 мм мінімальне значення діаметру монтажного отвору:

dмо2 =0,6+0,2+0,05=0,85 мм; приймаємо dмо2 =0,9 мм;

для виводів dв =0,7 мм мінімальне значення діаметру монтажного отвору:

dмо3 =0,7+0,2+0,05=0,95 мм; приймаємо dмо3 =1,0 мм;

для виводів dв =0,8 мм мінімальне значення діаметру монтажного отвору:

dмо4 =0,8+0,2+0,05=1,05 мм; приймаємо dмо4 =1,1 мм.

Номінальне значення ширини провідника t розраховуємо за формулою:

![]() , (2.4)

, (2.4)

де ![]() - мінімально допустима ширина провідника (таблица2.2);

- мінімально допустима ширина провідника (таблица2.2);

![]() tно

- нижнє граничне відхилення ширини провідника (таблиця 2.3).

tно

- нижнє граничне відхилення ширини провідника (таблиця 2.3).

Для вільного місця номінальне значення ширини провідника:

![]()

Приймаються номінальне значення ширини провідника t1 = 0,3 мм.

Номінальне значення відстані між сусідніми елементами провідного малюнка визначаємо за формулою:

S = Sм

+ ![]() tво

, (2.5)

tво

, (2.5)

де Sм - мінімально допустима відстань між сусідніми елементами провідного малюнка (табл.2.2);

![]() tво

- верхнє граничне відхилення ширини провідника (таблиця 2.3).

tво

- верхнє граничне відхилення ширини провідника (таблиця 2.3).

Для вільного місця номінальне значення відстані між сусідніми елементами провідного малюнка:

![]()

Приймаються номінальне значення відстані між сусідніми елементами провідного малюнка S = 0,3 мм. Розрахунок мінімального діаметру контактної площадки виконуємо за формулою:

![]() (2.6)

(2.6)

де ![]() - діаметр отвору;

- діаметр отвору;

![]() - підтравлювання діелектрика,

- підтравлювання діелектрика, ![]() мм;

мм;

![]() - діаметральне значення позиційного допуску розміщення центрів отворів щодо номінального положення (табл.2.3);

- діаметральне значення позиційного допуску розміщення центрів отворів щодо номінального положення (табл.2.3);

![]() - діаметральне значення позиційного допуску розміщення контактних площадок щодо номінального положення (табл.2.3).

- діаметральне значення позиційного допуску розміщення контактних площадок щодо номінального положення (табл.2.3).

![]() ;

;

при dмо1 =0,8мм

![]() ;

;

при dмо2 =0,9мм

![]() ;

;

при dмо3 =1 мм

![]() ;

;

при dмо4 =1,1 мм

![]() ;

;

Приймаємо Dпо = 1,1 мм, D1 = 1,44 мм, D2 = 1,54 мм, D3 = 1,64 мм, D4 = 1,74 мм.

Розрахунок мінімальної відстані для прокладки n-ї кількості провідників між контактними майданчиками виробляємо тільки для елементів, між виводами яких проходять друковані провідники:

l = D + t * n + S * (n + 1) + δl, (2.7)

де n - кількість провідників, n = 1;

δl - позиційний допуск розташування провідника (таблиця 2.2).

l2 = 1,54 + 0,5 + 0,5 * (1 + 1) + 0,05 = 3,09 мм

З вищенаведеного розрахунку можна зробити висновок, що відстань між двома сусідніми контактними площадками, призначеними для установки мікросхем D9 і D10, недостатня для прокладки одного провідника з урахуванням обмежень, що пред'являються до друкованого монтажу, тому контактні площадки у разі потреби можна підрізати із збереженням ширини гарантійного паска b = 0,05 мм.

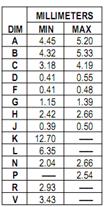

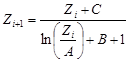

На рисунку 2.2 представлені необхідні параметри для розрахунку контактних площадок КПМ.

Розрахунок контактних площадок елементів поверхневого монтажу проводиться за допомогою спеціалізованого програмного забезпечення (ПЗ) LP Calculator. Дане ПЗ, робить розрахунок контактних площадок відповідно до стандарту IPC-7351A, розробленого асоціацією IPC у співробітництві з компанією PCB Matrix Corp.

Рисунок 2.2 - Контактні площадки для КПМ

Результати розрахунку компонентів поверхневого монтажу зведені до таблиці 2.4

Таблиця 2.4 - Результати розрахунку КПМ

| Найменування елемента |

X, мм. |

Y, мм. |

G, мм. |

| Конденсатори VJ1206 |

0.22 |

0.23 |

0.22 |

| Конденсатори B45196 та B45197 |

2.55 |

2 |

3.2 |

| Резистори RC1206 J R F |

1.65 |

1.2 |

1.55 |

| Резистори RC2512 J R F |

3.15 |

1.30 |

3.1 |

| Мікросхеми ADG507AKR, AD7862AR-10, AD7945BR, MC74HC240ADW, MC74HC541ADW |

0.6 |

2 |

9.3 |

| Мікросхеми AD8512AR, MC74HC74AD |

0.6 |

1.55 |

5.4 |

| Найменування елемента |

X, мм. |

Y, мм. |

G, мм. |

| Мікросхеми UC3843BVD1, HIN202IBN |

0.6 |

1.35 |

4.9 |

| Мікросхеми ATmega8515-16AI |

0.6 |

1.15 |

11.7 |

| Діоди BAS32L и BAV102 |

0.95 |

1.75 |

3.5 |

| Стабілітрон BZX84-C5V6 |

0.65 |

1 |

2.3 |

Крок між контактними площадками для елементів з планарними виводами дорівнює кроку виводів відповідних елементів.

Отримані значення параметрів друкованих елементів можуть коректуватися у бік збільшення на підставі електричного розрахунку тих же елементів по постійному струму, який приведений в підрозділі 2.4.

2.3 Постановка завдання трасування друкованої плати

Визначення конкретної геометрії друкованого монтажу, що реалізує з'єднання між елементами схеми, називається трасуванням. Вихідними даними для трасування є схема електрична принципова, результати компонування елементів на ДП і конструкторсько-технологічний розрахунок зроблений раніше.

Зіставляючи схему електричну принципову і компоновку елементів, можна чітко визначитися з місцем розташування елементів на платі. Для досягнення високої якості трасування був проведений конструкторсько-технологічний розрахунок.

При трасуванні з'єднань необхідно виконувати основні вимоги ГОСТ 10317-79, ГОСТ 2.41778.

Спочатку на поверхню друкованої плати паралельно її сторонам наноситься координатна сітка. У лівому нижньому куті плати приймаємо початок координат. Цей кут називається базою. Основний крок координатної сітки 1,27 мм (стандартний для дюймової системи координат, що використовується в програмному додатку PCAD). Центри отворів і контактних площадок рекомендується розташовувати у вузлах координатної сітки. Для збільшення надійності контактних площадок при експлуатації виробу приймається округла форма.

Пряма розводка є найпростішим способом трасування. У цьому випадку траси прокладаються по найкоротшому шляху, що пов'язує ці точки. Траси проходять поруч з уже прокладеними трасами, огинаючи їх.

Метод має такі недоліки: надмірна заплутаність отриманого малюнка друкованого монтажу; низька ефективність у складних схемах; значне збільшення сумарних довжин зв'язків; наявність великої кількості перехідних отворів. Тому цей метод розведення рекомендується застосовувати для нескладних схем.

Координатний спосіб розведення передбачає розміщення провідників на різних шарах плати. Для виконання діагональних з'єднань і запобігання перетину провідників вводять перехідні отвори, які погіршують характеристики ДП. Велика кількість перехідних отворів збільшує вартість ДП, знижує надійність, ускладнює технологічний процес виготовлення ДП.

У даному випадку для зменшення довжини провідників їх розташовують у взаємно перпендикулярних площинах. Зв'язок здійснюється за допомогою металізованих перехідних отворів.

Трасування блоку виконувалася в програмі PCAD.

2.4 Розрахунок по постійному струму

Найбільш важливими електричними властивостями друкованих плат є навантажувальна здатність провідників по струму, опір провідників і діелектрична міцність основи друкованої плати. Беремо методику розрахунку з [5].

Спочатку розрахуємо потрібний перетин провідника сигнальної ланцюга:

![]() мм2 (

2.9)

мм2 (

2.9)

де r - питомий опір провідника (для провідників, отриманих методом електрохімічного нарощування r = 0,05 Ом·мм²/м );

I - струм, що видається в навантаження (для сучасних серій МС I ≤ 0,1A );

l - максимальна довжина провідника (приймемо l =0,1 м );

UЗ. ПУ - запас перешкодостійкості (для сучасних серій інтегральних схем UЗ. ПУ = 0,4…0,5 В ).

Необхідна ширина друкованого провідника:

![]() мм2

(2.10)

мм2

(2.10)

де hф - товщина фольги (hф = 0,035 мм ).

Для друкованих плат третього класу точності ширина друкованого провідника повинна бути порядку 0,25 мм, тому виходячи з цього і враховуючи технологічні можливості приймаємо ширину друкованого провідника для плати t = 0,3 мм.

Ширина друкованого провідника шини живлення і землі:

![]() (

2.11)

(

2.11)

Для U П =5 В:

![]() мм.

мм.

Мінімальна ширина шин живлення й "землі"

Для U= 5В :

![]() ,

,

Приймається ширина ланцюгів живлення і землі однаковою: при UП =5В - bжз =0,71 мм.

Зазор між провідниками вибирають в залежності від різниці напруг між сусідніми провідниками. Напруга пробою лакованих плат визначається електричною міцністю лакового покриття. Для друкованої плати, що розроблюється, мінімальний зазор складає 0,35 мм.

Отриманий для конкретної різниці потенціалів між провідниками зазор має бути збільшений, якщо опір витоку між провідниками перевищить допустиме значення, обчислене на основі аналізу принципової схеми. Розрізняють два види електропровідності діелектриків: поверхневу та об'ємну.

Поверхневий опір ізоляції паралельних друкованих провідників обумовлюється наявністю питомої поверхневого опору діелектрика плати:

![]() Ом (

2.12)

Ом (

2.12)

де lЗ - зазор між провідниками;

l - найбільша довжина спільного проходження провідників (l =100 мм ).

Опір ізоляції паралельних провідників наближено обчислюється:

![]() Ом (

2.13)

Ом (

2.13)

де RV - об'ємний опір ізоляції між провідниками протилежних шарів двосторонньої друкованої плати (RV = 10RS ).

Розраховані параметри друкованих провідників відповідають навантажувальної здатності провідників по струму, оскільки основа друкованої плати має високий опір ізоляції і високу діелектричну міцність.

2.5 Розрахунок по змінному струму

При передачі по друкованим елементам плати високочастотних імпульсних сигналів через наявність індуктивного опору провідників, взаємної індуктивності і ємності, опору витоку між провідниками сигнали спотворюються, з'являються перехресні перешкоди. Розрахунок по змінному струму дозволяє уточнити максимальну довжину одиночного провідника, максимальну довжину спільного проходження поруч розташованих провідників, зазори між провідниками.

Так як паразитна зв'язок різко зменшується при збільшенні відстані між провідниками, то найбільшу перешкоду наводять два провідника, розміщених на різних сторонах від пасивної лінії.

Допустиму довжину трьох паралельно розташованих сигнальних провідників визначають за формулою:

![]() (

2.14)

(

2.14)

де l ЕД , lИД - допустима довжина паралельно розташованих провідників при впливі тільки ємнісного паразитного зв'язку й тільки індуктивного паразитної зв'язку відповідно.

Допустима довжина паралельно розташованих сусідніх провідників при впливі тільки ємнісного паразитного зв'язку визначається за формулою:

![]() (

2.15)

(

2.15)

де СД - допустима ємність паразитного зв'язку, що визначається перешкодостійкістю мікросхем (за найгіршим варіантом СД = 30 пФ );

СП - погонна ємність пФ / см, яка визначається за формулою:

![]() (2.16)

(2.16)

де К П - коефіцієнт пропорційності (К П = 0,15);

Е1 - діелектрична проникність середовища

Для провідників, розташованих на поверхні плати:

![]() (2.17)

(2.17)

де Е 0 - діелектрична проникність повітря або лаку, якщо плати покриті лаком (Е 0 = 2);

Е - діелектрична проникність матеріалу плати (Е = 6).

![]()

Підставляючи Е’ в (2.16) отримуємо значення погонною ємності:

СП = 0,15·4 = 0,6 пФ/см

Значення СП підставляємо у формулу (2.15) і обчислюємо допустиму довжину паралельно розташованих сусідніх провідників при впливі тільки ємнісний паразитної зв'язку:

![]() см

см

Допустима довжина паралельно розташованих сусідніх провідників при впливі тільки індуктивного паразитної зв'язку для плати без екрануючої площини визначають за рівнянням (2.18):

(2.18)

(2.18)

де UПУ - значення перешкодостійкості мікросхем (UПУ =0,4 В );

U0 - напруга логічного 0 (U0 = 0,5 В );

∆I - перепад струму в ланцюзі живлення при перемиканні ІС (∆I = 0,01 А );

tЗСР - середній час затримки (tЗСР = 4,75 нс );

КЗ - коефіцієнт запасу (КЗ =0,5…0,7).

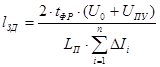

Для вирішення рівняння використовується ітераційний метод Ньютона.

Введемо позначення:

![]() ;

; ![]() ; B

= - 1; А

=

; B

= - 1; А

=![]() .

.

Тоді вихідне рівняння перетворюється до виду: ![]()

Ітераційна формула буде мати наступний вигляд:

Обчислення за ітераційною формулою виконують до тих пір, поки не виконається умова: ![]()

де D - точність обчислень.

Одержуємо:

![]() , B

= - 1, А

=

, B

= - 1, А

=![]()

Приймаються рекомендовані значення: Z0 = 100; D = 1. Проводимо обчислення:

Z1 = (100 + 712,5) / (ln (100/0,45)) =150,36

|150,36 - 100|=50,36>1

Z2 = (150,36 + 712,5) / (ln (150,36/0,45) =148,5

|148,5-150,36|=1,86>1

Z3 = (148,5+712,5) / (ln (148,5/0,45)) =148,47

|148,47-148,5|=0,03<1

0,03<1 - умова виконується. Тоді lмд = 148,47 см.

Тоді допустима довжина трьох паралельно розміщених провідників за формулою (2.14):

![]() .

.

Допустиму довжину шини землі визначимо за формулою:

(

2.19)

(

2.19)

де n - число ІС на друкованій платі, підключених до шини землі;

∆ І - струм перемикання ІС;

LП - погонна індуктивність шини землі (LП = 13 нГн/см );

tФ - середня тривалість фронту сигналу, яка визначається за формулою:

![]() (2.20)

(2.20)

де tФ , tС - тривалість фронту і спаду імпульсу сигналу (tФ = 14 нс , tС = 14 нс ).

![]() нс

.

нс

.

Підставивши дані у формулу (2.19) отримаємо:

![]() м

.

м

.

Підводячи підсумки розрахунків по змінному струму можна виділити наступні вимоги до друкованих провідникам:

допустима довжина трьох паралельно розташованих сигнальних провідників - 20,63 см;

допустима довжина шини "землі" не повинна перевищувати 150 мм.

Наведені вимоги будуть враховані при компонуванні і трасуванні друкованої плати, щоб забезпечити нормальне функціонування пристрою.

2.6 Перевірочний розрахунок теплового режиму

Компоненти електронної обчислювальної апаратури функціонують в строго визначеному температурному діапазоні. Вихід температури за вказані межі може призвести до незворотних структурних змін компонентів. Температура впливає на електронні схеми, змінюючи параметри сигналів. При підвищеній температурі знижуються діелектричні властивості матеріалів, прискорюється корозія конструкційних матеріалів, контактів. При зниженій температурі тверднуть і розтріскуються гумові деталі, підвищується крихкість матеріалів. Різниця в коефіцієнтах лінійного розширення матеріалів може призвести до руйнування залитих смолами конструкцій і, як наслідок, порушення електричних з'єднань, зміни характеру посадок, ослаблення кріплення і т.п.

Нормальний температурний режим ЕОА - це такий режим, який при зміні в певних межах зовнішніх температурних впливів забезпечує зміну параметрів і характеристик конструкції, схем, компонентів, матеріалів у межах, вказаних в ТУ. Висока надійність і тривалий термін служби ЕОА будуть гарантовані, якщо температура середовища усередині ЕОА нормальна (20-25 °С) і змінюється не більше ніж на 2°/г. Забезпечення нормального теплового режиму призводить до ускладнення конструкції, збільшення габаритів і маси, введення додаткового обладнання, витрат електричної енергії. Для підтримки нормального теплового режиму використовують природне охолодження, примусове повітряне та водоповітряне охолодження, примусове охолодження з допомогою рідкого хладагента та інше.

При природному охолодженні теплонавантажені елементи охолоджуються за рахунок природної конвекції повітря, теплопровідності і випромінювання. Метод охолодження, як найпростіший, вимагає підвищеної уваги конструктора до питань раціонального компонування. При компонуванні необхідно прагнути до рівномірного розподілу потужності, що виділяється, по всьому об'єму ЕА. Компоненти та ТЕЗ з великими тепловиділеннями необхідно розташовувати у верхній частині ЕА або поблизу стінок, критичні до перегріву компоненти й ТЕЗ - у нижній частині, захищати тепловими екранами.

Примусове повітряне охолодження автономними вентиляторами і безпосередньою подачею повітря від центрального кондиціонера широко практикується в ЕА з тепловиділеннями не більше 0,5 ![]() . Недоліками повітряного охолодження є: ускладнення конструкції, підвищена запиленість, поява вібрацій в результаті роботи вентиляторів, нерівномірність розподілу охолоджуючого повітря і т.д.

. Недоліками повітряного охолодження є: ускладнення конструкції, підвищена запиленість, поява вібрацій в результаті роботи вентиляторів, нерівномірність розподілу охолоджуючого повітря і т.д.

Системи охолодження, що залишилися, є ще більш складними і застосовуються у складних ЕА.

Для проектованого блоку контролю та управління вибираємо природне охолодження, тому що щільність теплового потоку від охолоджуваних поверхонь не перевищує 0,05![]() , коефіцієнт заповнення блоку дуже низький.

, коефіцієнт заповнення блоку дуже низький.

Тепловими розрахунками необхідно підтвердити правильність обраного способу охолодження, в іншому випадку потрібно вибрати більш ефективний спосіб охолодження. Існуючі методики теплових розрахунків електронної апаратури різноманітні, але в більшості з них теплонавантажені компоненти разом з конструктивними елементами, на які вони встановлені, моделюються умовно нагрітої зоною. Методика, за якою проводився розрахунок, має похибку не більше ±10%. Розрахунок проводився на ЕОМ за допомогою програми "TEPLO". Вихідними даними до розрахунку є:

тип використовуваного корпусу;

розміри блоку;

температура навколишнього середовища;

потужність, що розсіюється в блоці;

дані про елементи, критичних до перегріву і т.д.

Результати розрахунку наведені в додатку A. За результатами можна зробити висновок про можливість застосування в проектованому виробі природного охолодження, тому що отримані результати повністю задовольняють технічним завданням, а саме:

температура нагрітої зони, о С - 30.15;

температура повітря, о С - 30.14;

температура поверхні елементів, о С - 30.66.

2.7 Розрахунок надійності блоку

Надійність ЕА - властивість виконувати задані функції, зберігаючи експлуатаційні показники в допустимих межах протягом необхідного проміжку часу, і можливість відновлення функціонування, втраченого з тих чи інших причин.

У будь-який момент часу ЕА може знаходиться в справному або несправному стані. Якщо ЕА в даний момент часу задовольняє всім вимогам, встановленим як відносно основних параметрів, так і відносно другорядних параметрів, що характеризують зовнішній вигляд і зручність в експлуатації, то такий стан називають справним станом. Відповідно з цим визначенням несправний стан - стан ЕА, при якому вона в даний момент часу не задовольняє хоча б однієї з цих вимог.

Працездатність - стан ЕА, при якому вона в даний момент часу відповідає всім вимогам щодо основних параметрів, що характеризують нормальне протікання процесів.

Відмова - подія, що складається у повній або частковій втраті працездатності системи.

За характером зміни параметрів до моменту виникнення відмови діляться на раптові - в результаті миттєвої зміни одного або кількох параметрів елементів і поступові - в результаті поступової зміни параметрів елементів до тих пір, поки значення одного з параметрів не вийде за деякі межі, що визначають нормальну роботу елементів.

За характером усунення відмови ділять на стійкі та ті, що самоусуваються. Для усунення стійких відмов необхідна його регулювання або заміна, а самоусуваються відмови усуваються без втручання оператора.

За зовнішніми проявами відмови ділять на явні - виявляються при зовнішньому огляді і неявні - виявляються спеціальними методами контролю.

Поняття "відмова" дозволяє розглянути основні експлуатаційні властивості ЕА: безвідмовність, ремонтопридатність, довговічність, збереженість.

Безвідмовність - властивість ЕА безперервно зберігати працездатність в заданих режимах і умовах експлуатації протягом заданого інтервалу часу. Під ремонтопридатністю розуміють властивість пристрою, що полягає у пристосуванні до попередження відмов, виявлення причин їх виникнення і усунення їхніх наслідків шляхом проведення ремонтів і технічного обслуговування. Довговічність характеризує властивість виробу зберігати працездатність до настання граничного стану. Збереженість - властивість виробу зберігати значення параметрів при зберіганні та транспортуванні.

У цьому проекті оцінюється структурна надійність блоку контролю та управління. Структурна надійність ЕА - її результуюча надійність при відомій структурній схемі і відомих значеннях надійності всіх елементів, що становлять структурну схему. При цьому під елементами розуміється як інтегральні мікросхеми, резистори, конденсатори і т.п., що виконують певну функцію і включені в загальну електричну схему, так і елементи допоміжні, що не входять в структурну схему: паяні сполуки, роз'ємні, елементи кріплення та інше.

Розрахунок проводиться на ЕОМ за допомогою програми "NADEG". Вихідними даними до розрахунку є дані про типи використовуваних елементів і їх кількість.

Результати розрахунку наведені в додатку Б. За результатами (після 100000 годин роботи - середня ймовірність безвідмовної роботи 90,34%) можна зробити висновок про те, що отримані дані задовольняють вимогам ТЗ на розробку.

3. Розробка технології виготовлення блоку

3.1 Структура технології виготовлення блоку

Технологія виготовлення блоку, що розроблюється, повинна бути спрямована на максимальне використання типових технологічних процесів виготовлення і збірки, скорочення термінів виробництва, мінімізацію витрат матеріалів, забезпечення мінімальної вартості і високої якості виробу.

Відповідно до технічного аналізу виробу, у виборі типу виробництва слід орієнтуватися на серійне багатономенклатурне виробництво. Це накладає певні обмеження на вибір способів виготовлення і застосовуваного технологічного устаткування.

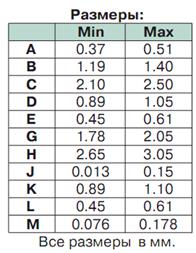

Технологічна схема виготовлення блоку представлена на рисунку 3.1 Усі технологічні процеси та операції при виготовленні блоку можна розбити на наступні групи операцій:

виготовлення ДП;

установка і монтаж ЕРЕ на ДП;

загальна зборка блоку.

Технологічні операції виготовлення ДП у відповідності з послідовністю їх виконання діляться на наступні три основні групи:

підготовчі операції;

основні операції;

заключні операції.

Основною операцією виготовлення ДП є отримання елементів друкованого монтажу. Для цього використовують Субтрактивний, адитивний або комбінований методи.

Технологічний процес збірки та монтажу блоку складається з наступних етапів:

підготовка НЕ;

установка ЕРЕ на ДП;

отримання контактних з'єднань виводів елементів з друкованим монтажем;

функціональний контроль монтажу і параметрів блоку;

покриття вологозахисним шаром.

Рисунок 3.1 - Технологічна схема виготовлення блоку.

3.2 Вибір методу виготовлення друкованої плати

3.2.1 Підготовчі операції

Першим етапом виготовлення ДП є механічна обробка, яка включає в себе розкрій листового матеріалу на смуги, одержання з них заготовок і виконання фіксуючих, технологічних, перехідних і монтажних отворів.

Вибір методу одержання заготовки визначається типом виробництва. Заготівлі ДП в серійному виробництві отримують штампуванням. Фіксуючі, технологічні, монтажні та перехідні отвори виконуються штампуванням або свердлінням. При штампуванні відбувається розшарування матеріалу, що ускладнює металізацію отворів. Тому для отримання отворів будемо використовувати свердлильний верстат з ЧПУ. Різання ведуть спіральними свердлами з металокерамічного твердого сплаву при оптимальній частоті обертання шпинделя в межах від 25 до 50 об / хв. Виходячи з цього, візьмемо свердлильний верстат з ЧПУ моделі Alfa Z фірми Digital Systems.

Контроль якості отворів виконується візуально за допомогою спеціальних ширококутних мікроскопів з розгортанням поверхні типу "Мікробор". Наявність отворів перевіряється на спеціальних компараторах методом сканування зображення контрольованої та еталонної плати.

Перед операціями отримання елементів друкованого монтажу виконується підготовка поверхні заготовки ДП. Підготовчі операції включають очищення вихідних матеріалів і монтажних отворів від оксидів, жирових плям, змащення, плівок та інших забруднень; активація поверхні і контроль якості підготовки.

Механічна підготовка в умовах серійного виробництва здійснюється автоматом. Автоматична хімічна та електрохімічна підготовка поверхні проводиться у ваннах із різними розчинами, з подальшим їх промиванням і сушінням.

Безпосередньо перед операцією хімічного осадження виконується декапірування, яке полягає у видаленні окисних плівок розчином соляної кислоти з наступним промиванням і сушінням.

3.2.2 Метод отримання провідного малюнка

У даний час застосовують кілька методів виготовлення ДП:

субтрактивний, при якому провідний малюнок утворюється за рахунок видалення провідного шару з ділянок поверхні, що утворюють непровідний малюнок;

адитивний, при якому провідний малюнок отримують нанесенням провідного шару заданої конфігурації на діелектричну основу плати;

комбінований, в цьому методі зроблена спроба об'єднати основні достоїнства субтрактивного і адитивного методів. З субтрактивного методу взято використання фольгованої основи як заготівки, а з адитивного - металізація отворів.

Відповідно до ГОСТ 23751-86 конструювання друкованих плат слід здійснювати з урахуванням таких методів виготовлення:

хімічного для односторонніх друкованих плат і гнучких друкованих кабелів;

комбінованого позитивного для ДДП, ГДП;

електрохімічного (полуадитивного) для ДДП;

металізації наскрізних отворів для БДП;

Всі рекомендовані методи (крім полуадитивного) є субтрактивну.

Виходячи з викладених вище рекомендацій необхідно вибрати, або електрохімічний (полуадитивний) метод, або комбінований позитивний метод.

Електрохімічний метод у даному випадку нам не підходить, тому що його застосовують для виготовлення ДДП з високою щільністю струмопровідного малюнка. У цьому методі використовується нефольгірованний діелектрик СТЕФ.1-2ЛК з обов'язковою активацією його поверхні або діелектрик з фольгою 5 мкм. З огляду на ці дані, приходимо до висновку, що даний метод значно дорожче комбінованого позитивного методу, і крім того, з-за високої щільності струмопровідного малюнка і малої товщини фольги, опір друкованих провідників буде великим, що в нашому випадку небажано.

З огляду на вищевикладене, приходимо до висновку, що в нашому випадку краще використовувати комбінований позитивний метод. Цей метод забезпечує хорошу адгезію елементів провідного малюнка до діелектричної основи і збереження електроізоляційних властивостей діелектрика, захищеного під час обробки плати в агресивних хімічних розчинах мідної фольгою.

Вихідним матеріалом для комбінованого способу служить фольгований із двох сторін діелектрик, тому що провідний малюнок отримують витравлювання міді, а металізація отворів здійснюється за допомогою хімічного міднення з подальшим нарощуванням електрохімічним шару міді.

Розрізняють комбінований негативний і комбінований позитивний методи.

Негативний. Суть методу: виборне травлення незахищених ділянок фольги, металізація отворів хіміко-гальванічним способом. Переваги - доступність механізації і автоматизації, металізація отворів, висока якість ДП. Недоліки - вплив хімічних речовин на діелектричну основу, бічне підравлення провідників, витрата травників і міді.

Позитивний. Сутність позитивного методу: хімічне осадження міді в отвори, нанесення захисного шару (негативна маска), електрохімічне осадження міді, захист провідного малюнка сплавом Sn-Pb, стравлення захисної маски.

Позитивний комбінований метод забезпечує III-й клас точності друкованого монтажу і кращі, у порівнянні з іншими методами, діелектричні властивості плат.

Травлення міді проводиться розчинами на основі хлорного заліза. Ці розчини допускають утилізацію міді з відпрацьованого травителя, а також регенерацію самого травителя. Бічне підтравлення провідників-мінімально.

З урахуванням усіх перерахованих достоїнств цей метод на даний час є основним у виробництві двосторонніх і багатошарових друкованих плат для апаратури найрізноманітнішого призначення. Метод добре відпрацьований на виробництві і є оптимальним при серійному випуску.

Основними методами для створення малюнка друкованого монтажу, є офсетний друк, сіткографія і фотодрук.

Метод офсетного друку полягає у виготовленні друкованої форми, на поверхні якої формується малюнок шару. Форма закочується валиком трафаретного фарбою, а потім офсетний циліндр переносить фарбу з форми на підготовлену поверхню основи ДП. Метод застосовується в умовах масового і великосерійного виробництва. Його недоліками є висока вартість обладнання, необхідність використання кваліфікованого обслуговуючого персоналу і трудність зміни малюнка плати.

Сіткографічний метод заснований на нанесенні спеціальної фарби на плату шляхом продавлювання її гумової лопаткою (ракелем) через сітчастий трафарет, на якому необхідний малюнок утворений осередками сітки, відкритими для продавлювання. Метод забезпечує високу продуктивність і економічний у умовах масового виробництва.

Самою високою точністю і щільністю монтажу характеризується метод фотодруку. Він полягає в тому, що на поверхню плати наносять світлочутливий фоторезист, який потім експонують через фотошаблонів і проявляють, в результаті чого утворюється заданий малюнок схеми.

При комбінованому позитивному методі для забезпечення необхідної точності, з метою підвищення технологічності та економічності необхідно використовувати метод фотодруку для отримання захисного малюнка. Для запобігання розрощення міді в процесі гальванічного осадження Необхідно використовувати сухий фоторезист товщиною 40-60 мкм. Технологія значно спрощується при використання плівкового фоторезист, який легко піддається автоматизації і забезпечує рівномірне нанесення захисного шару.

3.3 Поверхневий монтаж

3.3.1 Нанесення паяльної пасти

Паяльна паста в технології поверхневого монтажу є дуже важливим компонентом, а сама процедура нанесення і якість її виконання багато в чому позначаються на якості одержуваного електронного виробу.

Паяльна паста виконує функцію припою для SMD-компонентів, і, крім цього, допоміжну функцію - фіксацію SMD-компонентів на контактних площадках до моменту оплавлення припою. Саме тому, при виборі паяльної пасти, крім усього іншого, потрібно оцінювати і її склеювальні властивість. Будемо застосовувати паяльну пасту NC254 (вміст металу в пасті - 88,5%)