| Скачать .docx |

Реферат: Синтез бесконтактных управляющих логических устройств на основе релейно-контактных схем и циклог

Федеральное государственное образовательное учреждение

высшего профессионального образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Институт цветных металлов и материаловедения

Кафедра автоматизации производственных процессов

КУРСОВАЯ РАБОТА

Пояснительная записка

Руководитель В.П. Тихонов

Студент МФ 07-09

Красноярск 2010

Федеральное государственное образовательное учреждение

высшего профессионального образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Институт цветных металлов и материаловедения

Кафедра автоматизации производственных процессов

ЗАДАНИЕ

на курсовую работу

1 Тема курсовой работы:

Синтез бесконтактных управляющих логических устройств на основе релейно-контактных схем и циклограмм

2 Исходные данные:

Электрическая схема управления механизмом участка изготовления асбостальных листов [1], стр. 136, рисунок 76. Вариант 7

Дата выдачи задания “___” __________ 201__г.

Срок сдачи работы “___ ” __________ 201__г

Руководитель курсовой работы В.П. Тихонов

Студент МФ 07-09 Е.С. Слепенков

СОДЕРЖАНИЕ

Введение........................................................................................................................3

1 Синтез бесконтактных управляющих логических устройств на основе релейно-контактных схем............................................................................................6

1.1 Характеристика релейно-контактной схемы.................................................6

1.2 Составление структурных формул по релейно-контактной схеме...........10

1.3 Построение бесконтактного управляющего логического

устройства по релейно–контактной схеме..........................................................13

2 Синтез бесконтактных управляющих логических устройств на основе циклограмм.................................................................................................................15

2.1Составление структурных формул по циклограммам...............................15

2.2Построение схем.............................................................................................19

Заключение.................................................................................................................20

Список использованных источников.......................................................................21

ВВЕДЕНИЕ

Основным средством технического прогресса, которое призвано обеспечить дальнейший рост производительности труда, является автоматизация производства. Многие современные технологические процессы, при которых обработка материалов происходит с высокими скоростями, при повышенных температурах и давлениях и с использованием разных видов энергии, без автоматизации вообще не могут быть реализованы. Повсеместно автоматические системы управления технологическими процессами и комплексами обеспечивают высокую технико-экономическую эффективность.

Автоматизация производства в современных условиях обеспечивает дальнейшую интенсификацию процессов, снижение расходов сырья, материалов, энергии, увеличения выхода годного, улучшение качества продукции, а также повышает культуру производства в целом.

Для решения задачи управления необходимо иметь следующие устройства или приборы: обеспечивающие получение в том или ином виде информации о задачах управления и о состоянии выходных величин объекта управления (измерительные и задающие устройства); производящие анализ полученной информации, на основании которого выдают сигналы о необходимом изменении управляющих воздействий (устройства обработки информации); выполняющие усиление полученных сигналов и исполнение команд (усилительные и исполнительные устройства).

Совокупность всех технических средств, обеспечивающих выполнение заданной задачи управления объектом, называется управляющим устройством. При изучении процесса управления приходится рассматривать совместную работу управляющего устройства и объекта управления, так как они взаимосвязаны и определенным образом влияют друг на друга. Объект управления в комплексе с управляющим устройством образуют систему управления.

Для создания автоматических систем управления применяются различные технические средства автоматики: контрольно-измерительная аппаратура, разнообразные датчики, усилительные и исполнительные устройства. Вместе с тем следует отметить, что, несмотря на разнообразие технологических процессов и задач управления, более эффективной оказалась концепция универсальных регуляторов и приборов, которые можно использовать для управления самыми различными процессами.

Агрегатный принцип построения при унификации входных и выходных сигналов различной физической природы обеспечивает возможность создания различных по сложности и назначению автоматических систем из относительно небольшого числа стандартных блоков. В настоящее время при проектировании систем управления решение задач информационного, энергетического и конструктивного сопряжений отдельных блоков и элементов осуществляется на основе Государственной системы промышленных приборов и средств автоматизации (ГСП).

Внедрение автоматизации в экономическом плане позволяет:

решить основную задачу повышения производительности труда;

сократить численность персонала;

уменьшить не производительные расходы сырья, материалов

и энергии;

повысить качество продукции.

Социальный эффект автоматизации заключается в том, что улучшаются условия труда, создаются условия для повышения квалификации труда и кадров, возникают объективные условия для совершенствования технологических процессов и оборудования.

При разработке и проектировании автоматических систем регулирования и автоматизированных систем управления технологическими процессами применяют разнообразные технические средства автоматизации, которые существенно влияют на общую стоимость, надежность систем автоматизации.

Таким образом в данном курсовом проекте осуществляется модернизация релейно-контактных схем путем замены на бесконтактно логическое устройство, построенное на основе логических элементов цифровых интегральных микросхем. Использование цифровых интегральных микросхем при построении бесконтактных логических устройств позволяет:

1) повысить надежность системы автоматизации;

2) снизить ее стоимость;

3) снизить затраты на обслуживание системы;

4) повысить быстродействие системы.

1 Синтез бесконтактных управляющих логических устройств на основе релейно-контактных схем

1.1 Характеристика релейно-контактной схемы

Автоматическая линия по изготовлению деталей из стальной пластины, покрытой с двух сторон асбестовой бумагой, имеет заготовительный участок, производящий перфорированные асбостальные листы. Стальная лента, разматываемая из рулона, проходит через перфорационный пресс-автомат и покрывается с двух сторон двумя слоями асбестовой бумаги, спрессованной на вальцах.

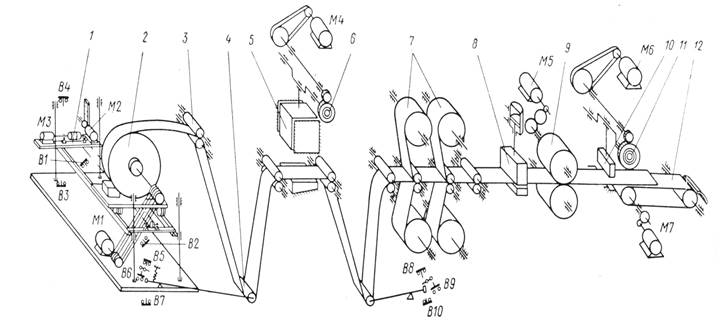

На рисунке 1изображена кинематическая схема участка изготовления асбостальных листов.

Рисунок 1 – Кинематическая схема участка изготовления асбостальных листов, где:

1 – тележка разматывателя рулона; 2 – рулон; 3 – ролики; 4 – регулирующий ролик; 5 – пресс; 6 – командоаппарат; 7 – рулоны бумаги; 8 – пневматический пресс; 9 – вальцы; 10 – пресс-ножницы; 11 – командоаппарат; 12 – транспортер

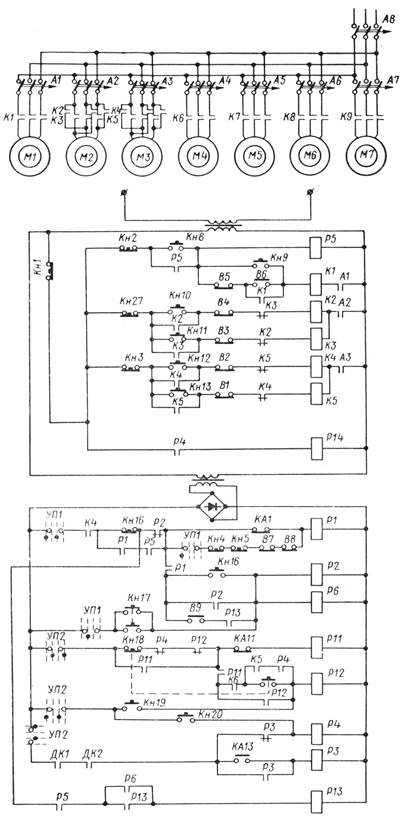

Весь процесс изготовления асбостальных листов является непрерывным и управляется электрической схемой (рисунок 2), которая позволяет осуществить наладочный режим каждого механизма, одиночные ходы прессов, вальцов и ножниц, а также автоматическую работу всего участка. Ниже рисунок 1 и 2 рассматриваются совместно.

Рисунок 2 – Электрическая схема управления механизмами участка изготовления асбостальных листов

На рисунке 1двигатели М4, М5 , Мб и М7 включаются нереверсивными магнитными пускателями и непрерывно вращаются; указанные магнитные пускатели на схеме не изображены.

ДвигателиMl , М2 и МЗ включаются и выключаются в процессе работы механизмов автоматического участка в соответствии с требованиями технологического процесса. Поэтому узлы их схемы включены в общую схему управления участком. Двигатель Mlвключается контактом К1 (рисунок 2). Двигатель М2 реверсируется контактами К2 и КЗ; МЗ — контактами К4 и К5.

Режимы работы при соответствующих положениях переключателей (ключей) * УП1 и УП2 даны в таблице 1

Таблица 1 – Режимы работы в зависимости от положения переключателя

| Номер секции | УП1 | УП2 | ||||||

| Автоматическая работа | Наладка | Одиночный ход | Отключение | Наладка | Работа | Наладка | Работа | |

| 1 | X | – | X | – | – | X | – | X |

| 2 | X | – | – | – | – | X | – | X |

| 3 | – | X | – | – | X | – | – | – |

Так как режимы «одиночный ход» и «наладка» рассматривались подробно ранее, рассмотрим работу агрегатов только в автоматическом режиме. Две следящие системы (на рисунке 2 не показаны) позволяют осуществлять регулирование величины петли как между прессом 5 (см. рисунок 1) и разматывателем рулона1, так и между вальцами9 и прессами. Эти системы широко применяются для регулирования петли в непрерывных прокатных станах.

В качестве приводов на участке используются семь асинхронных двигателей с короткозамкнутым роторомMl —М7 : двигательMl осуществляет вращение разматывателя; М2 — подъем тележки; МЗ — передвижение тележки; М4 — вращение кривошипного вала пресса; М5 — вращение вальцев; Мб — вращение кривошипного вала ножниц и М7 — перемещение транспортера.

Кроме установки размотки рулонов бумаги каждый агрегат имеет свой пульт управления, на которых смонтированы кнопки управления, переключатели и сигнальные лампы.

В связи с тем, что оператор большую часть времени будет занят сменой рулонов бумаги и заправкой бумажной ленты, на вальцах монтируется панель с сигнальными лампами и кнопками для останова работы перфорационного пресса и всей линии.

Для механизации загрузки рулона предусмотрена тележка с механизмами подъема и перемещения. Вертикальное и горизонтальное перемещения тележки производятся кнопками К10, Кн11, Кн12, Кн13, остановка — соответствующей кнопкой «стоп». Крайние положения тележки ограничиваются конечными выключателями. Кнопками Кн8 и Кн9 включается двигательMl разматывающего устройства и реле Р5, подготовляющего цепь реле Р1 для включения электромагнита пресса **. Величина петли регулируется выключателями В5 и В6, установленными на разматывающем устройстве (рисунок 1). Выключатель В7 установлен как аварийный для останова пресса, если петля полностью выбрана. Регулирование величины петли между прессами и вальцами происходит также посредством выключателей В8, В9 и В10. Поэтому при размыкании контактов выключателя В7 обесточится реле Р 1 , муфта пресса остановит ползун, петля начнет увеличиваться, и как только контакты В7 замкнутся, процесс штампования снова продолжится. Если же разомкнутся контакты выключателя В10, двигатель вальцев М5 остановится и для пуска' его оператор должен нажать кнопку «пуск» в его магнитном пускателе. Это необходимо для того, чтобы перед пуском вальцев было проверено состояние бумаги, накладываемой на стальную ленту. При недопустимой величине второй петли сработает выключатель В9 и ползун пресса также остановится. От воздействия выключателей В7 и В8 ползун пресса всегда будет останавливаться в верхнем положении, так как в других положениях не будут разомкнуты контакты КА1.

Процесс вальцовки асбостальной ленты происходит непрерывно. После выхода определенной длины ленты с вальцев срабатывают контактные датчики ДК1 и ДК2, которые подают команду через реле РЗ на включение электромагнитов прижима и муфты пресс-ножниц. Первый электромагнит осуществляет прижим ленты, а ножницы отрезают лист определенной длины, который по транспортеру выдается из зоны участка. В процессе реза контакт К А 13 командоаппарата в нижней мертвой точке пресс-ножниц включает реле РЗ и тем отключает электромагнит прижима на время подачи заданной длины листа через контактные датчики.

При автоматической работе всех агрегатов участка для обеспечения высокой производительности необходимо соблюдать следующие условия: 1) рулоны стальной ленты и бумаги должны быть всегда подготовлены к установке на разматыватель; 2) длина стальной ленты и бумаги в рулонах должна быть одинакова; 3) регуляторы петель должны быть тщательно отрегулированы.

1.2 Составление структурных формул по релейно-контактной схеме

Релейно-контактная схема, преобразованная в соответствии с ГОСТ, представлена на рисунке 3.

Рисунок 3 – Релейно-контактная схема управления механизмами участка изготовления асбостальных листов

Работа по составлению структурных формул производится в два этапа.

Первый этап. В результате анализа - релейно контактной схемы и разделения ее на функциональные узлы производится подразделение всех действующих в схеме сигналов на входные, выходные и промежуточные. Затем производится сокращение числа входных сигналов путем объединения ряда простых сигналов одним эквивалентным им сигналом. Выявляются промежуточные и выходные сигналы.

Второй этап. На этом этапе производится запись алгебраических выражений, соответствующих цепям выходных и промежуточных переменных релейно – контактной схемы. Записанные алгебраические выражения упрощают, если это окажется возможным, на основе законов алгебры логики.

Затем составляют логическую схему управления из элементов И, ИЛИ, НЕ, реализующих полученные алгебраические выражения. Далее выбирают конкретную серию логических элементов, на которой будет реализовано логическое устройство, и производят преобразование структурных формул с учетом особенностей выбранной серии. Затем группируют преобразованные структурные формулы по функциональным узлам схемы.

Структурная формула для цепи включения элемента Р1 имеет вид:

![]()

![]()

![]()

Структурная формула для цепи включения элемента Р11 имеет вид:

![]()

![]()

![]()

![]()

Структурная формула для цепи включения элемента Р12 имеет вид:

![]()

![]()

![]()

![]()

![]()

Реализуем выход Р11 на интегральных микросхемах, как самый сложный.

1.3 Построение бесконтактного управляющего логического устройства по релейно–контактной схеме

В соответствии с минимумом микросхем, бесконтактное управляющее логическое устройство реализовано на интегральных микросхемах серии К155, К555 и КМ555. Данная серия обладает широким выбором элементов из которых для реализации бесконтактного управляющего логического устройства использованы следующие:

К155ЛН1 – Содержит шесть логических элементов НЕ,используется для реализации функции инверсии.

К155ЛД1 – Содержит два логических элемента 4-ИЛИ, используется для реализации функции логического сложения четырех переменных.

К555ЛЛ1 – Содержит четыре логических элемента 2-ИЛИ, используется для реализации функции логического сложения двух переменных.

К155ЛЛ2 – Содержит два логических элемента 2-ИЛИ, используется для реализации функции логического сложения двух переменных

К555лИ1 – Содержит четыре логических элемента 2-И, используется для реализации функции логического умножения двух переменных.

КМ555ЛИ3 – Содержат по три логических элемента 3И, используется для реализации функции логического умножения трех переменных.

КМ555ЛИ8 – Содержит два логических элемента 5-И, используется для реализации функции логического умножения пяти переменных.

Схема бесконтактного управляющего логического устройства, реализованного на интегральных микросхемах представлена на рисунке 4.

Рисунок 4 –

Бесконтактное управляющее логическое устройство, реализованное на интегральных микросхемах

Рисунок 4 –

Бесконтактное управляющее логическое устройство, реализованное на интегральных микросхемах

2 Синтез бесконтактных управляющих логических устройств на основе циклограмм

2.1 Составление структурных формул по циклограммам

Алгебраическое выражение или структурные формулы, описывающие управляющее логическое устройство, составляются для каждого выходного и промежуточного элемента, затем составляется выражение, общее для всего логического устройства.

Общая структурная формула анализируется с точки зрения возможности минимизации с целью упрощения схемы устройства.

Для получения структурной формулы элемента определяют условия его срабатывания и несрабатывания. Иногда бывает недостаточным для обеспечения работы устройства по данной циклограмме введение только основных в условия срабатывания f/ (x) и несрабатывания f// (x). В этих случаях приходится вводить промежуточные элементы. Для определения такой необходимости проводят три проверки реализуемости циклограммы.

Первая проверка заключается в анализе того, существуют ли записанные ранее условия срабатывания f/ (x) в течение всего включающего периода. Если функция f/ (x) неизменна, в этом случае условия срабатывания для данного периода включения являются достаточными. Если же функция f/ (x) изменяет свое значение в течение включающего периода, то необходимо в схему ввести дополнительный элемент P/ .

Вторая проверка заключается в анализе, того существуют ли записанные ранее условия несрабатывания f// (x) в течение всего включающего периода. Если функция f// (x) неизменна, в этом случае условия несрабатывания для данного периода включения являются достаточными. Если же функция f// (x) изменяет свое значение в течение включающего периода, то необходимо в схему ввести дополнительный элемент P// .

Третья проверка предназначена для контроля того, чтобы после отключения выходного элемента не создались вновь условия для его повторного (неправильного) включения. Если в отключающем периоде появляется одна из комбинаций, то в эту комбинацию должен быть включен еще хотя бы один дополнительный элемент P/// .

Циклограмма работы устройства приведена на рисунке 5

Рисунок 5 – Циклограмма работы устройства

1) Составление структурной формулы для элемента X

У элемента X имеется два периода включения.

а) Структурная формула для первого периода включения:

Условие срабатывания: ![]()

Условие несрабатывания: ![]()

Структурная формула: ![]()

Первая проверка

: функция ![]() изменяет свое состояние во включающем периоде X

, поэтому вводится самоблокировка:

изменяет свое состояние во включающем периоде X

, поэтому вводится самоблокировка:

![]()

Вторая проверка

: условие несрабатывания ![]() не изменяется в течение всего включающего периода, следовательно, это условие несрабатывания является достаточным для данного периода включения и дополнительный элемент не требуется.

не изменяется в течение всего включающего периода, следовательно, это условие несрабатывания является достаточным для данного периода включения и дополнительный элемент не требуется.

Третья проверка

: ни одна из комбинаций в выражении ![]() не встречается в отключающем периоде X

1

, следовательно, дополнительный элемент не требуется.

не встречается в отключающем периоде X

1

, следовательно, дополнительный элемент не требуется.

Окончательно структурная формула имеет вид:

![]()

б) Структурная формула для второго периода включения:

Условие срабатывания: ![]()

Условие несрабатывания: ![]()

Структурная формула: ![]()

Первая проверка

: функция ![]() изменяет свое состояние во включающем периоде X

, поэтому, так как самоблокировка для этого элемента уже вводилась, то вводится дополнительный элемент, в качестве которого можно использовать y:

изменяет свое состояние во включающем периоде X

, поэтому, так как самоблокировка для этого элемента уже вводилась, то вводится дополнительный элемент, в качестве которого можно использовать y:

![]()

Вторая проверка

: условие несрабатывания ![]() не изменяется в течение всего включающего периода, следовательно, это условие несрабатывания является достаточным для данного периода включения и дополнительный элемент не требуется.

не изменяется в течение всего включающего периода, следовательно, это условие несрабатывания является достаточным для данного периода включения и дополнительный элемент не требуется.

Третья проверка

: ни одна из комбинаций в выражении ![]() не встречается в отключающем периоде X

2

, следовательно, дополнительный элемент не требуется.

не встречается в отключающем периоде X

2

, следовательно, дополнительный элемент не требуется.

Окончательно структурная формула имеет вид:

![]()

Окончательно структурная формула для элемента Х будет:

![]()

2) Составление структурной формулы для элемента Y

У элемента Y имеется один период включения. Структурная формула для его периода включения:

Условие срабатывания: ![]()

Условие несрабатывания: ![]()

Структурная формула: ![]()

Первая проверка

: функция ![]() изменяет свое состояние во включающем периоде Y

, поэтому вводится самоблокировка:

изменяет свое состояние во включающем периоде Y

, поэтому вводится самоблокировка:

![]()

Вторая проверка

: условие несрабатывания ![]() не изменяется в течение всего включающего периода, следовательно, это условие несрабатывания является достаточным для данного периода включения и дополнительный элемент не требуется.

не изменяется в течение всего включающего периода, следовательно, это условие несрабатывания является достаточным для данного периода включения и дополнительный элемент не требуется.

Третья проверка

: ни одна из комбинаций в выражении ![]() не встречается в отключающем периоде Y

, следовательно, дополнительный элемент не требуется.

не встречается в отключающем периоде Y

, следовательно, дополнительный элемент не требуется.

Окончательно структурная формула имеет вид:

![]()

Таблица 2 – Элементы и их периоды включения по циклограмме

| Элементы и их периоды включения | X1 | X2 | Y | |

| Исходная стр-я формула | ||||

| 1 проверка | Доп-й элемент | x | y | y |

| Стр-я формула | ||||

| 2 проверка | Доп-й элемент | – | – | – |

| Стр-я формула | ||||

| 3 проверка | Доп-й элемент | – | – | – |

| Стр-я формула | ||||

Полная структурная формула схемы имеет вид:

![]()

2.2 Построение схем

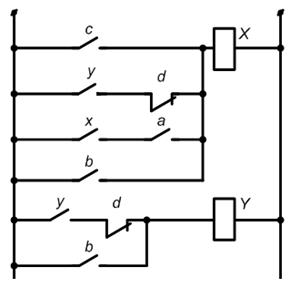

На рисунке 6 приведена релейно-контактная схема, построенная в соответствии с полной структурной формулой.

Рисунок 6 – Релейно-контактная схема устройства

Рисунок 7 –Бесконтактная схема управления, выполненная для LOGO!,

где I1 - c, I2 - x, I3 - a, I4 - b, I5 - y, I6 - d

ЗАКЛЮЧЕНИЕ

В результате выполнения курсового проекта, были составлены структурные формулы по релейно-контактной управляющей схеме, а также по заданной циклограмме. По результирующим структурным формула были составлены схемы бесконтактных управляющих логических устройств на основе логических интегральных микросхем.

Такое построение бесконтактного управляющего логического устройства на основе дискретных логических интегральных микросхем требует значительных затрат времени и денежных средств. Развитие систем автоматического управления привело к использованию средств микропроцессорной техники при реализации бесконтактных логических управляющих устройств. Применение микропроцессоров «Ломиконт» или управляющих вычислительных машин более высокого уровня позволяет: значительно сократить затраты времени на реализацию системы управления, обладая широкими функциональными возможностями такие системы позволяют реализовывать сложные системы логического управления; одновременно управлять несколькими технологическими аппаратами или процессами.

Список использованных источников

1. Тихонов В.П. Технические средства автоматики: Методич. указания по выполнению курсовой работы для студентов специальности 210200 [текст]: КИЦМ. – Красноярск.– 1994. – 16 с.

2. Емельянов А.И., Капник О.В. Проектирование систем автоматизации технологических процессов [текст]: Справочное пособие по содержанию и оформлению проектов. – 3–е изд., перераб. и доп. – М.: Энергоатомиздат, 1983. – 400 с.

3. Шаптала А.Я., Старостин И.А. Автоматическое управление процессами штамповки. – Л.: «Машиностроение», 1975.

4. СТП 2.407–2005 Текстовые документы в учебном процессе. Общие требования к оформлению [текст]: ГУЦМиЗ. – Красноярск. – 2005. – 68 с.