| Скачать .docx |

Реферат: Методология организации климатических испытаний РЭА. Испытания на воздействие тепла и холода

Министерство образования Республики Беларусь

Белорусский государственный университет информатики и

радиоэлектроники

кафедра РЭС

РЕФЕРАТ

на тему:

«Методология организации климатических испытаний РЭА. Испытания на воздействие тепла и холода»

МИНСК, 2008

Общая методология организации климатических испытаний

Требуемая стойкость МЭ и ИМ к воздействиям климатических факторов закладывается на этапе разработки и конструирования и обеспечивается в производстве. Наиболее достоверную оценку дает опыт эксплуатации или испытания изделий в условиях, имитирующих эксплуатационные воздействия.

МЭ и ИМ используются в РЭА, эксплуатируемой в различных климатических условиях. Поэтому практически невозможно при испытании имитировать возможные условия эксплуатации. Многолетний опыт показал, что можно ограничиться определенным комплексом стандартных климатических испытаний. Простые и универсальные, они сложились исторически на эмпирических принципах. Не имитируя реальных условий эксплуатации, они позволяют получать нужную информацию в кратчайшие сроки. Это достигается за счет увеличения уровня нагрузок и их длительности.

Принципы оценки и анализа результатов должны создавать уверенность в том, что вновь разрабатываемые изделия будут обладать в эксплуатации не худшей стойкостью, чем их предшественники. Первым и непременным условием воспроизводимости результатов испытания является их полное и точное описание, исключающее всякую неопределенность толкования.

Испытания состоят из следующих этапов:

• предварительная выдержка, первоначальные измерения параметров и внешний осмотр изделий;

• установка изделий в камере, выдержка их в условиях испытательного режима и извлечение изделий из камеры, восстановление;

• заключительные измерения параметров и визуальный осмотр изделий.

Предварительная выдержка проводится с целью устранения или частичной нейтрализации воздействия на изделия предыдущих условий. Температура воздуха 25±°С, относительная влажность 45-75%, атмосферное давление (0,86-1,06)* 10 Па, длительность выдержки около 2 ч. По окончании предварительной выдержки изделия подвергают визуальному осмотру.

При установке изделий в камере следует следить за тем, чтобы между изделиями, а также между изделиями и стенками камеры была свободная циркуляция воздуха. Если при эксплуатации возможно несколько вариантов положений изделий, то следует избрать вариант, обеспечивающий наибольшую жесткость испытания. Металлические части приспособлений обязательно должны иметь антикоррозионные покрытия.

Воспроизводимость результатов испытаний в значительной мере зависит от точности поддержания заданных параметров испытательного режима. Допуски можно рассматривать как компромисс между стремлениями, с одной стороны, увеличить точность и достоверность испытания, а с другой стороны, не удорожать испытания. Важно понимать структуру допусков и четко излагать в методике испытаний требования к точности параметров испытательного режима.

Климатические испытания МЭ и ИМ проводятся не только на стадии их разработки (ОКР), но и при освоении изделий в серийном производстве, а также в самом серийном производстве для отбраковки потенциально ненадежных изделий (технологические испытания) и контроля стабильности производства (периодические испытания).

Климатические испытания в серийном производстве изделий обычно проводятся периодически (через 1-3 мес). Они занимают важное место в технологии и системе контроля качества готовых изделий. Объем климатических испытаний ИМ составляет до 50% всего объема проводимых в производстве испытаний.

Режимы и условия испытаний МЭ и ИМ устанавливаются в зависимости от степени жесткости, которая определяется в свою очередь условиями их дальнейшей эксплуатации в РЭА.

Испытания на воздействие тепла и холода

Температурные воздействия окружающей среды являются одним из основных климатических факторов, обуславливающих нестабильность и деградацию параметров РЭСИ. Существенное влияние температуры на стабильность параметров РЭСИ обусловлено температурной зависимостью электрофизических параметров материалов. Определенную опасность для РЭСИ представляют резкие колебания температуры окружающей среды вследствие наличия в конструкции сопряженных материалов с различными температурными коэффициентами линейного расширения (ТКЛР).

Периодичность проведения испытаний зависит от индивидуальных свойств изделий, вида производства и объема их выпуска за контролируемый период и, как правило, указывается в ТУ на изделие. Например, при серийном производстве ИС, электрорадиоэлементов и функциональных узлов, периодичность испытаний составляет 1-3 месяца, для вновь внедряемых в производство радиоизмерительных приборов - 1-2 года, а при серийном их производстве - 3-5 лет.

Температурные экстремумы аппаратуры определяются как климатическими, так и внутренними источниками тепла, поэтому при испытаниях необходимо учитывать суммарный эффект от воздействия всех источников тепла. Режимы и условия испытаний устанавливаются программой испытаний (ПИ) и методикой испытаний (МИ) в зависимости от степени жесткости, которая, в свою очередь, оговаривается в ТУ и стандартах на изделие. Виды и значения климатических факторов внешней среды и их взаимосвязь со степенями жесткости приведены в таблице 1.

Таблица 1 - Значения воздействующих факторов

| Воздействующие факторы |

Значения, ºС |

Значения, К |

Степень жесткости |

|

| Температура воздуха или другого газа при эксплуатации |

Верхнее значение |

40 45 50 55 60 70 85 100 125 155 200 250 315 400 500 |

313 318 323 328 333 343 358 373 398 428 473 523 588 673 773 |

I II III IV V VI VII VIII IX X XI XII XIII XIV XV |

| Нижнее значение |

+1 -5 -10 -25 -30 -40 -45 -60 -85 |

274 268 263 248 243 233 228 213 188 |

I II III IV V VI VII VIII IX |

|

| Температура воздуха или другого газа при транспортировани и или хранении |

Верхнее значение |

+50 +60 |

323 333 |

I II |

| Нижнее значение |

-50 -60 -85 |

223 213 188 |

I II III |

|

Изделия РЭСИ могут испытываться на:

• теплоустойчивость (холодоустойчивость);

• теплостойкость (холодостойкость);

• циклическое воздействие смены температур.

При испытаниях на стойкость проверяется способность изделия противостоять разрушающему воздействию фактора и продолжать нормально функционировать после прекращения его действия. По истечении периода испытаний проверяется внешний вид, механические свойства и измеряются электрические параметры аппаратуры. При проверке внешнего вида обращается внимание на изменение цвета, вид защитных покрытий, состояние сопрягаемых деталей. Если после испытаний указанные выше свойства и параметры удовлетворяют требованиям, установленным в ТУ, ПИ или в МИ, то изделие считается выдержавшим испытание.

Отличие испытаний на стойкость от испытаний на устойчивость заключается в продолжительности и в том, что при испытаниях на стойкость испытываемые образцы, как правило, находятся в нерабочем состоянии. Величина тепловых нагрузок при испытаниях на стойкость обычно больше, чем при испытаниях на устойчивость.

Испытания на устойчивость проводят с целью определения способности изделий РЭСИ выполнять свои функции, сохранять параметры и внешний вид в пределах норм ТУ в процессе и после воздействия температуры.

Различают два метода испытаний на устойчивость:

• испытание под термической нагрузкой;

• испытание под совмещенной термической и электрической нагрузками.

Первому методу испытаний подвергаются нетеплорассеивающие изделия, температура которых в процессе эксплуатации зависит только от температуры окружающей среды; второму - теплорассеивающие изделия, которые в рабочем состоянии нагреваются за счет выделяемой мощности под действием электрической нагрузки. При испытании под совмещенной нагрузкой изделия помещают в камеру и испытывают при нормальной или максимально допустимой электрической нагрузке, соответствующей верхнему значению температуры внешней среды, устанавливаемой в зависимости от степени жесткости испытаний.

На практике время испытания на теплоустойчивость определяется временем, необходимым для достижения испытываемым изделием теплового равновесия и временем измерения электрических параметров.

Возможны два способа проведения испытания теплорассеивающих изделий. При первом способе достижение заданного температурного режима изделий определяют контролем температуры воздуха в камере, которая устанавливается равной верхнему значению температуры окружающей среды, указанной в ТУ. При втором способе достижение заданного температурного режима изделий определяют контролем температуры участка изделия, который имеет наибольшую температуру или является наиболее критичным для работоспособности изделия.

Измерение параметров испытываемых изделий проводят после достижения теплового равновесия без извлечения изделия из камеры.

Испытание на циклическое воздействие смены температур (термоциклирование) проводят для определения способности изделий выдерживать изменение температуры внешней среды и сохранять свои параметры после этого воздействия. Общее количество циклов устанавливается равным трем, если другое количество специально не оговорено в ТУ на изделие.

Каждый цикл состоит из двух этапов. Сначала изделие помещают в камеру холода, а затем в камеру тепла, температуры в которых устанавливаются заранее в зависимости от степени жесткости испытаний. При заданных температурах изделие выдерживают в течение времени, необходимого для достижения теплового равновесия. Время переноса изделий из камеры тепла в камеру холода или обратно должно быть минимальным.

Во время испытания электрическая нагрузка на изделие не подается, а электрические параметры измеряют до и после испытаний, предварительно выдержав изделие в нормальных климатических условиях.

Термоциклирование является одним из самых жестких видов климатических испытаний и позволяет выявить скрытые конструктивные дефекты и нарушения технологии, допущенные при изготовлении РЭСИ.

Испытание на воздействие повышенной (пониженной) температуры среды проводят одним из следующих методов:

метод 201-1 - испытание в камере без электрической нагрузки;

метод 201-2 - испытание в камере под электрической нагрузкой тепловыделяющих изделий;

метод 201-3 - испытание тепловыделяющих изделий под электрической нагрузкой вне камеры;

метод 202-1 - испытание изделий на воздействие повышенной предельной температуры среды;

метод 203-1 - испытание изделий на воздействие пониженной рабочей температуры среды;

метод 204-1 - испытание изделий на воздействие пониженной предельной температуры среды;

метод 205 - испытание изделий на циклическое воздействие смен температур.

Конкретный метод устанавливают в зависимости от назначения, условий эксплуатации, конструктивных особенностей РЭСИ и указывают в стандартах и ТУ на изделие или в ПИ.

Испытательное оборудование

Для проведения испытаний на воздействие температурных нагрузок применяют камеры тепла, холода или комбинированные камеры: термовлагокамеры, термобарокамеры, камеры тепла и холода, камеры термоциклирования.

В испытательных камерах необходимый тепловой режим и равномерность температуры по объему камеры обеспечивается размещением нагревательных элементов на дне, в стенках и двери камеры или подачей нагретого воздуха (теплоносителя) внутрь металлической рубашки, окружающей полезный объем. Получение низких температур может достигаться двумя способами: непосредственным охлаждением с помощью охлаждающего агента (жидкого азота двуокиси углерода, аммиака), а также косвенным охлаждением с помощью компрессорной установки. Косвенный способ охлаждения основан на свойстве жидкости при испарении поглощать тепло из окружающей среды. Техническая реализация данного способа основана на применении компрессионной испарительной системы, в одной части которой газообразный хладоагент (фреон) сжимается до давления, обеспечивающего конденсацию, а в другой части - быстро расширяется. Охлаждающий агент в установке используется продолжительное время, так как он циркулирует в замкнутой системе.

Температурный режим в испытательных камерах поддерживается автоматически включением или отключением части нагревательных элементов или холодильной установки. Для измерения и автоматического регулирования температуры применяют контактные ртутные термометры, электронные мосты, потенциометры, программные устройства, при этом термочувствительными датчиками являются термопары или терморезисторы.

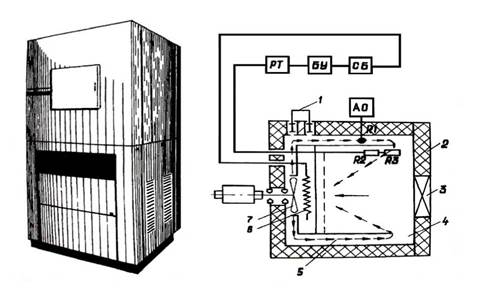

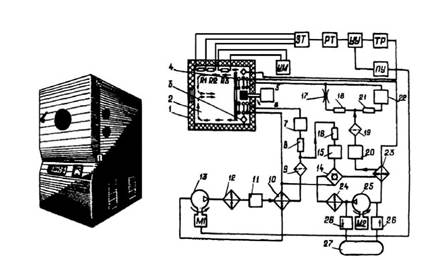

Размещение датчиков контроля температуры при испытании терморассеивающих изделий должно учитывать возможность исключения взаимного влияния изделий друг на друга с тем, чтобы при установлении температурного режима выходные измерительные приборы показывали истинную температуру. Внешний вид камер и их схематическое изображение, поясняющее принцип работы, показаны на рисунках 1, 2, 3.

Рисунок 1 -Камера тепла КТ-0,05-315М: 1 - заслонка; 2 - дверь; 3 - окно; 4 - полезный объем; 5 - воздухопровод; 6 - нагреватель; 7 - вентилятор. РТ - регулятор температуры; БТ - блок управления; СБ - силовой блок; АО - блок аварийного отключения.

|

|

Рисунок 2 - Камера тепла и холода КТX-0,4-65/155:

1 - дверь; 2 - полезный объем; 3 - нагреватель; 4,6 - испарители; 5 - вентилятор; 7 - терморегулирующий вентиль; 8 - соленоидный клапан; 9,20 - фильтры; 10,14,26 - теплообменники; 11,23 - вентили;12 - конденсатор теплотехнический; 13,22 - компрессоры; 15 - конденсатор-испаритель; 16,25 -термовентили; 17,19,21,24 - соленоидные вентили; 18 - дюза; 27 - емкость. ЗТ - задатчик температуры; РТ - регулятор температуры; УУ - устройство управления; ТР - тиристорный регулятор; ПУ - пусковое устройство; УМ - уравновешенный мост.

Рисунок 3 - Схема оборудования для испытания на циклическое воздействие температур:

1 - камера тепла; 2 - датчики температуры; 3 - электронагреватель; 4 - регулятор температуры камеры тепла; 5 - осевой вентилятор; 6 - регулятор температуры камеры холода; 7 - компрессор верхней ступени холодильного агрегата; 8 - регулирующий вентиль; 9 - компрессор нижней ступени холодильного агрегата; 10 - КВСХО(7); 11 - теплообменник; 12 - регулирующий вентиль;13 - испаритель холодильного агрегата; 14 - устройство перемещения изделия из камеры в камеру; 15 - изделие; 16 - камера холода; 17 - дверь; 18 - уплотнение.

ЛИТЕРАТУРА

Глудкин О.П. Методы и устройства испытания РЭС и ЭВС. – М.: Высш. школа., 2001 – 335 с 2001

Испытания радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование/ под ред. А.И.Коробова М.: Радио и связь, 2002 – 272 с. 2002

Млицкий В.Д., Беглария В.Х., Дубицкий Л.Г. Испытание аппаратуры и средства измерений на воздействие внешних факторов. М.: Машиностроение, 2003 – 567 с 2003

Национальная система сертификации Республики Беларусь. Мн.: Госстандарт, 2007 2007

Федоров В., Сергеев Н., Кондрашин А. Контроль и испытания в проектировании и производстве радиоэлектронных средств – Техносфера, 2005. – 504с. 2005