| Скачать .docx |

Реферат: Развитие кремниевой микроэлектронной технологии

РЕФЕРАТ ПО ТЕМЕ:

РАЗВИТИЕ КРЕМНИЕВОЙ МИКРОЭЛЕКТРОННОЙ ТЕХНОЛОГИИ

Введение

В течение многих лет конструирование и производство датчиков базировалось на технологиях машиностроения и точной механики. Эти технологии, будучи достаточно гибкими и отработанными, давали разработчикам аппаратуры большую свободу в выборе принципов действия и вариантов конструкции датчиков. Книги, описывающие принципы действия, устройства и характеристики датчиков, стали напоминать энциклопедии. Как правило, каждой конструкции соответствовала своя технология изготовления датчика, причем довольно часто отдельные этапы технологического маршрута изготовления были производственным секретом. Все это привело к тому, что стоимость датчиков резко возросла по сравнению со стоимостью компонентов электронных схем. Эта разница становилась все заметнее по мере ужесточения требований к точности измерений.

Между тем в микроэлектронике – этом важнейшем секторе электроники, определяющем в значительной мере прогресс техники в целом, – ситуация оказалась противоположной. При возрастающей сложности электрических схем их относительная стоимость неуклонно падала. Это произошло благодаря применению кремния как основного элемента для производства электронных схем и использованию специальной микроэлектронной технологии.

В середине 60-х годов стала ясна перспективность применения микроэлектронной технологии и для производства датчиков. Впервые новые технологии производства были успешно применены при создании датчиков механических величин – давлений и ускорений. Постепенно новые технологии производства, основанные на достижениях микроэлектроники, нашли применение при создании магнитных, термических и химических датчиков.

В 80-х годах появились первые сообщения о разработке микроэлектронных датчиков радиоактивного излучения. В 1982 году вышла большая обзорная статья, которая обобщила применение микроэлектронной технологии в производстве датчиков и наметила перспективы ее дальнейшего развития.

В настоящее время темпы роста объемов производства датчиков, изготавливаемых по микроэлектронной технологии, превосходят темпы роста производства обычных интегральных схем. В значительной мере это явилось следствием существенного сокращения трудозатрат на производство одного датчика и уменьшения его стоимости.

Появление новых технологий изготовления датчиков оказало решающее влияние на их конструкции и выбор материалов. Эти конструкции и материалы должны быть, прежде всего, совместимы с микроэлектронной технологией производства чувствительных кремниевых элементов. В технологии производства датчиков различных физических величин оказалось много общих операций и приемов, что, хотя и не привело к созданию универсальной технологии изготовления, значительно уменьшило трудоемкость изготовления и стоимость датчиков.

Учитывая исключительную роль кремния как материала для датчиков, необходимо остановиться на его свойствах и характеристиках подробнее.

1. Кремний как основной материал микроэлектроники

В настоящее время и в обозримом будущем кремний останется основным материалом микроэлектроники. Это объясняется рядом его уникальных физических и химических свойств, из которых можно выделить следующие:

1. Кремний как исходный материал доступен и дешев, а технология его получения, очистки, обработки и легирования хорошо развита, что обеспечивает высокую степень кристаллографического совершенства изготавливаемых структур. Необходимо специально подчеркнуть, что по этому показателю кремний намного превосходит сталь.

2. Кремний обладает хорошими механическими свойствами. По значению модуля Юнга кремний приближается к нержавеющей стали и намного превосходит кварц и различные стекла. По твердости кремний близок к кварцу и почти вдвое превосходит железо. Монокристаллы кремния имеют предел текучести, который в три раза больше, чем у нержавеющей стали. Однако при деформации он разрушается без видимых изменений размеров, тогда как металлы обычно претерпевают пластическую деформацию. Причины разрушения кремния связаны со структурными дефектами кристаллической решетки, расположенными на поверхности монокристаллов кремния. Полупроводниковая промышленность успешно решает проблему высококачественной обработки поверхности кремния, так что зачастую кремниевые механические компоненты (например, упругие элементы в датчиках давления) превосходят по прочности сталь. В табл. 1 указаны механические характеристики кремния и других материалов, применяющихся в датчиках.

Таблица 1 – Сравнительные характеристики основных материалов электроники

| Материал | Предел текучести, 109Па | Твердость, кг/мм2 | Модуль Юнга, 1011 Па | Теплопроводность, Вт/(см2∙°C) | Коэффициент теплового расширения, 10-6/°C |

| Si | 7,0 | 850 | 1,9 | 1,57 | 2,33 |

| Сталь (высшей прочности) | 4,2 | 1500 | 2,1 | 0,97 | 12 |

| Нержавеющая сталь | 2,1 | 660 | 2,0 | 0,329 | 17.3 |

| Al | 0,17 | 130 | 0,7 | 2,36 | 25 |

Микроэлектронная технология изготовления кремниевых приборов основана на применении тонких слоев, создаваемых ионной имплантацией или термической диффузией атомов легирующей примеси, что в сочетании с методами вакуумного осаждения металлов на кремниевую поверхность оказалось весьма удобно для целей миниатюризации изделий.

Кремниевые микроэлектронные приборы изготавливаются по групповой технологии. Это означает, что все производственные процессы осуществляются для целой кремниевой пластины, которая содержит несколько сотен отдельных кристаллов («чипов»). И только на последнем этапе изготовления пластина разделяется на кристаллы, которые далее используются при сборке отдельных приборов, что в итоге резко снижает их себестоимость.

Для воспроизведения размеров и форм структур кремниевых приборов используется метод фотолитографии, обеспечивающий высокую точность изготовления.

Для производства датчиков особенно важна способность кремния реагировать на различные виды воздействий: механические, тепловые, магнитные, химические и электрические. Универсальность применения кремния способствует снижению стоимости датчиков и унификации технологии их изготовления.

В датчиках кремний служит преобразователем, основное назначение которого – превращать измеряемое физическое или химического воздействие в электрический сигнал. Функции кремния в датчиках оказываются значительно более широкими, чем в обычных интегральных схемах. Это обусловливает некоторые специфические особенности технологии изготовления кремниевых чувствительных элементов.

2. Методы преобразования давления

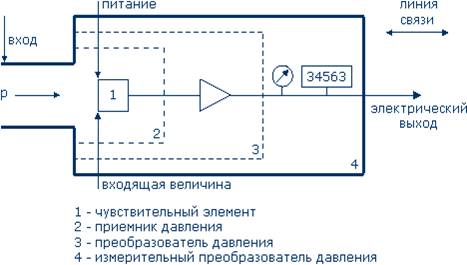

Датчик давления состоит из первичного преобразователя давления, в составе которого чувствительный элемент и приемник давления, схемы вторичной обработки сигнала, различных по конструкции корпусных деталей и устройства вывода (рис. 1). Основным отличием одних приборов от других является точность регистрации давления, которая зависит от принципа преобразования давления в электрический сигнал: тензометрический, пьезорезистивный, емкостной, индуктивный, резонансный.

Рисунок 1 – Блок-схема преобразователя давления в электрический сигнал

2.1 Тензометрический метод

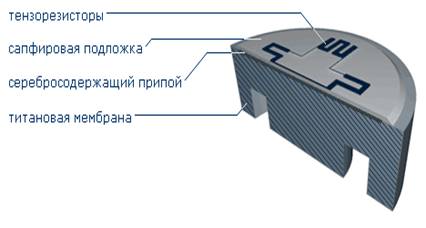

В настоящее время основная масса датчиков давления в нашей стране выпускаются на основе чувствительных элементов (рис. 2), принципом которых является измерение деформации тензорезисторов, сформированных в эпитаксиальной пленке кремния на подложке из сапфира (КНС), припаянной твердым припоем к титановой мембране.

Принцип действия тензопреобразователей основан на явлении тензоэффекта в материалах. Чувствительным элементом служит мембрана с тензорезисторами, соединенными в мостовую схему. Под действием давления измеряемой среды мембрана прогибается, тензорезисторы меняют свое сопротивление, что приводит к разбалансу моста Уитстона. Разбаланс линейно зависит от степени деформации резисторов и, следовательно, от приложенного давления.

Рисунок 2 – Упрощенный вид тензорезистивного чувствительного элемента

Следует отметить принципиальное ограничение КНС преобразователя – неустранимую временную нестабильность градуировочной характеристики и существенные гистерезисные эффекты от давления и температуры. Это обусловлено неоднородностью конструкции и жесткой связью мембраны с конструктивными элементами датчика. Поэтому, выбирая преобразователь на основе КНС, необходимо обратить внимание на величину основной погрешности с учетом гистерезиса и величину дополнительной погрешности.

К преимуществам можно отнести хорошую защищенность чувствительного элемента от воздействия любой агрессивной среды, налаженное серийное производство, низкую стоимость.

2.2 Пьезорезистивный метод

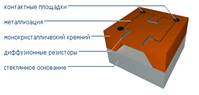

Практически все производители датчиков проявляют живой интерес к использованию интегральных чувствительных элементов на основе монокристаллического кремния. Это обусловлено тем, что кремниевые преобразователи имеют на порядок большую временную и температурную стабильности по сравнению с приборами на основе КНС структур.

Кремниевый интегральный преобразователь давления (ИПД) представляет собой мембрану из монокристаллического кремния с диффузионными пьезорезисторами, подключенными в мост Уинстона (рис. 3). Чувствительным элементом служит кристалл ИПД, установленный на диэлектрическое основание с использованием легкоплавкого стекла или методом анодного сращивания.

Рисунок 3 – Кремниевый интегральный преобразователь давления

Для измерения давления чистых неагрессивных сред применяются, решения, основанные на использовании чувствительных элементов либо без защиты, либо с защитой силиконовым гелем (рис. 4).

Рисунок 4 – решение для пьезорезистивных чувствительных элементов с использованием защитного покрытия

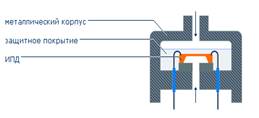

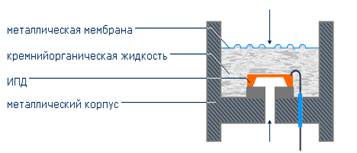

Для измерения агрессивных сред и большинства промышленных применений применяется преобразователь давления в герметичном металло-стеклянном корпусе, с разделительной диафрагмой из нержавеющей стали, передающей давление измеряемой среды на ИПД посредством кремнийорганической жидкости (рис. 5).

Рисунок 5 – Преобразователь давления защищенный от измеряемой среды посредством коррозионно-стойкой мембраны

Основным преимуществом пьезорезистивных дачткиков является более высокая стабильность характеристик, по сравнению с КНС преобразователями. ИПД на основе монокристаллического кремния устойчивы к воздействию ударных и знакопеременных нагрузок. Если не происходит механического разрушения чувствительного элемента, то после снятия нагрузки он возвращается к первоначальному состоянию, что объясняется использованием идеально-упругого материала.

2.3 Емкостной метод

Емкостные преобразователи используют метод изменения емкости конденсатора при изменении расстояния между обкладками. Известны керамические или кремниевые емкостные первичные преобразователи давления и преобразователи, выполненные с использованием упругой металлической мембраны. При изменении давления мембрана с электродом деформируется и происходит изменение емкости.

В элементе из керамики или кремния, пространство между обкладками обычно заполнено маслом или другой органической жидкостью (рис. 6).

Рисунок 6 – Емкостной преобразователь давления

В данном варианте роль подвижной обкладки конденсатора выполняет металлическая диафрагма.

Достоинством чувствительного емкостного элемента является простота конструкции, высокая точность и временная стабильность, возможность измерять низкие давления и слабый вакуум.

К недостатку можно отнести нелинейную зависимость емкости от приложенного давления.

2.4 Резонансный метод

Резонансный принцип используется в датчиках давления на основе вибрирующего цилиндра, струнных датчиках, кварцевых датчиках, резонансных датчиках на кремнии. В основе метода лежат волновые процессы: акустические или электромагнитные. Это и объясняет высокую стабильность датчиков и высокие выходные характеристики прибора.

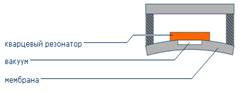

Частным примером может служить кварцевый резонатор (рис. 7). При прогибе мембраны, происходит деформация кристалла кварца, подключенного в электрическую схему и его поляризация. В результате изменения давления частота колебаний кристалла меняется. Подобрав параметры резонансного контура, изменяя емкость конденсатора или индуктивность катушки, можно добиться того, что сопротивление кварца падает до нуля – частоты колебаний электрического сигнала и кристалла совпадают – наступает резонанс.

Рисунок 7 – Упрощенный вид резонансного чувствительного элемента, выполненного на кварце

Преимуществом резонансных датчиков является высокая точность и стабильность характеристик, которая зависит от качества используемого материала.

К недостаткам можно отнести индивидуальную характеристику преобразования давления, значительное время отклика, не возможность проводить измерения в агрессивных средах без потери точности показаний прибора.

2.5 Индуктивный метод

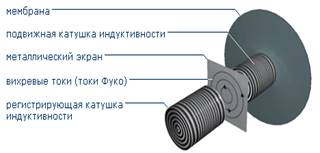

Индукционный способ основан на регистрации вихревых токов (токов Фуко). Чувствительный элемент состоит из двух катушек, изолированных между собой металлическим экраном (рис. 8). Преобразователь измеряет смещение мембраны при отсутствии механического контакта. В катушках генерируется электрический сигнал переменного тока таким образом, что заряд и разряд катушек происходит через одинаковые промежутки времени. При отклонении мембраны создается ток в фиксированной основной катушке, что приводит к изменению индуктивности системы. Смещение характеристик основной катушки дает возможность преобразовать давление в стандартизованный сигнал, по своим параметрам прямо пропорциональный приложенному давлению.

Рисунок 8 – Принципиальная схема индукционного преобразователя давления

Преимуществом такой системы, является возможность измерения низких избыточных и дифференциальных давлений, достаточно высокая точность и незначительная температурная зависимость.

Однако датчик чувствителен к магнитным воздействиям, что объясняется наличием катушек, которые при прохождении переменного сигнала создают магнитное поле.

Подводя итог, приведем основные достоинства и недостатки различных методов преобразования давления в электрический сигнал, результаты сведены в таблице 2.

Таблица 2 – Достоинства и недостатки измерителей давления

| Достоинства | Недостатки | ||||||||||||

| Тензометрический (КНС-преобразователи) | |||||||||||||

1. Высокая спень защиты от агрессивной среды. 2. Высокий предел рабочей температуры. 3. Налажено серийное производство. 4. Низкая стоимость. |

1 Неустранимая нестабильность градуировачной характеристики. 2. Высокие гистерезисные эффекты от давления и температуры. 3. Низкая устойчивость при воздействии ударных нагрузок и вибраций. |

||||||||||||

| Пьезорезистивный (на монокристаллическом кремнии) | |||||||||||||

1. Высокая стабильность характеристик. 2. Устойчивость к ударным нагрузк-ам и вибрациям. 3. Низкие (практически отсутствуют) гистерезисные эффекты. 4. Высокая точность. 5. Низкая цена. 6. Возможность измерять. давление различных агрессивных средств. |

1. Ограничение по температуре (до 150ºC). | ||||||||||||

|

|||||||||||||

Различные сферы применений определяют свои требования к датчикам: для промышленности – надежность и стабильность характеристик, для лабораторных измерений и расходометрии – точность измерения давления и т.д. Еще одним важным параметром является цена датчиков, которые используют тот или иной принцип преобразования давления. Поэтому при выборе преобразователя необходимо определить наиболее выгодный вариант – соотношение цены к возможностям прибора. Очевидно там, где требуется только какой-либо определенный параметр датчика (например, точность или возможность измерять вакуум) соотношение цены к предъявляемым требованиям высокое. В основном это касается резонансных, индукционных, емкостных и ионизационных датчиков.

В большинстве случаев требуется несколько параметров преобразователей: точность, стабильность выходных характеристик, надежность, долговечность, низкая цена. Таким требованиям, как видно из вышеприведенной таблицы, удовлетворяют пьезорезистивные датчики давления и КНС-преобразователи. Выбрав КНС-преобразователи, вы получите надежные датчики работающие при высоких температурах (более 1500ºС), однако теряете в точности и стабильности выходных характеристик, по сравнению с преобразователями на монокристалличеком кремнии. Поскольку в основном требуется высокая стабильность выходных характеристик при невысоких температурах, то интегральные преобразователи давления являются в этом случае оптимальным решением, при невысокой цене.

3. Преимущества интегральных механоэлектрических преобразователей

Преимущества интегральных механоэлектрических преобразователей по сравнению с традиционными:

– монолитная конструкция преобразователей решает проблему сложности и высокой стоимости процесса установки и закрепления миниатюрных упругих элементов (мембран, балок и т.д.), поскольку упругий элемент выполнен с массивным основанием;

– тензочувствительный элемент является неотъемлемой частью упругого элемента преобразователя, представляя собой всего лишь область или совокупность областей различного типа проводимости и с различной степенью легирования примесей, полученной либо диффузией, либо ионной имплантацией, либо эпитаксией с помощью планарной технологии. Это исключает промежуточный, например соединительный, слой и тем самым устраняет явление ползучести и гистерезиса преобразователей характеристики и способствует повышению стабильности преобразователя;

– упругий элемент преобразователя выполнен из монокристаллического материала, обладающего более совершенными по сравнению с поликристаллическими или аморфными материалами упругими свойствами. Кроме того, относительные механические перегрузки, не вызывающие изменения характеристик интегральных преобразователей, в несколько раз превышают аналогичные перегрузки традиционных преобразователей. Это относится и к предельным разрушающим нагрузкам;

– использование технологии интегральных микросхем и, в частности, процесса фотоэлектронной литографии позволяет получить преобразователи с исключительно малыми размерами и массой;

– миниатюрность размеров упругих элементов интегральных преобразователей определяет их малую механическую инерционность а, следовательно, хорошие частотные свойства и малую чувствительность к механическим перегрузкам;

– использование технологии интегральных микросхем позволяет получать на одном упругом элементе совокупность тензочувствительных компонентов, объединённых в схему, например, полную резистивную мостовую схему, состоящую из различных тензочувствительных компонентов – тензотранзисторов и тензорезисторов. Это позволяет улучшить характеристики преобразователя и, в первую очередь, его чувствительность при тех же самых геометрических размерах;

– технология интегральных микросхем и использование монокристаллического материала для упругих элементов преобразователей определяют их значительно более высокую надежность по сравнению с традиционными преобразователями;

– групповой способ производства, включая автоматизированную настройку преобразователей, определяет их основное преимущество – существенно более низкую стоимость при сопоставимых технических характеристиках.

Перечисленные выше преимущества интегральных преобразователей, по сравнению с традиционными, связаны с улучшением практически всех технических и экономических характеристик преобразователей.