| Скачать .docx | Скачать .pdf |

Реферат: Организация складского хозяйства на отдельном предприятии и направления её совершенствования

МИНИСТЕРСТВО ОБРАЗОВАНИЯ и науки РОССИЙСКОЙ ФЕДЕРАЦИИ

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА « ЭКОНОМИКА »

КУРСОВАЯ РАБОТА № 1

по дисциплине « Коммерческая логистика »

на тему « Организация складского хозяйства на отдельном

предприятии и направления её совершенствования

(на примере ООО « Ростовский колбасный завод – ТАВР ») »

СТУДЕНТ Дахно Анастасия Александровна

ГРУППА ИЗКМ - 51 _____________________

ШИФР______ 3043174 ______________________

Ростов-на-Дону

2009

СОДЕРЖАНИЕ:

Введение…………………………………………………………………………...…3

1. Складское хозяйство на предприятии …………………………………………..5

1.1 Виды складов, их определение и функции …………………………………5

1.2 Организация складских работ ……………………………………………...11

2. Организация работы складского хозяйства на ООО «Ростовский колбасный завод – ТАВР»………………………………………………………………………15

2.1. Характеристика предприятия ООО «Ростовский колбасный завод – ТАВР» ……………………………………………………………………………….15

2.2. Работа складского хозяйства на предприятии…………………………….18

2.3 Направления совершенствования организации работы и технического

оснащения складского хозяйства………………...………………………………..24

Заключение………………………………………………………………………….34

Список литературы…………………………………………………………………37

Введение.

Хозяйственная деятельность невозможна без функции хранения. Функцию хранения принимают на себя производители продукции, предприятия оптовой и розничной торговли. Склад рассматривается как необходимое для завершения маркетингового процесса место хранения товаров. Иными словами, в цепи движения сырья и готовой продукции склад служит стационарным пунктом, где товар дожидался своевременной "встречи" с потребителем.

Складирование играет важнейшую роль в управлении цепочками поставок. Его интересы обязательно должны учитываться при принятии стратегических бизнес-решений и, в том числе, при планировании будущих объемов производства, ассортимента выпускаемой продукции, при поиске новых поставщиков, покупателей и связанных с ними объемов партий и производительности.

Особый акцент необходимо делать на планировании повседневной работы склада: приемке, хранении, отборке, упаковке, комплектации и распределении заказов покупателей и потребителей. Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товара. В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, издержек обращения и использование транспортных средств.

Актуальность выбранной темы курсовой работы объясняется тем, что складские операции имеют большое значение для деятельности всего предприятия. Поэтому очень важно правильно и рационально организовать складской технологический процесс. А именно тщательная и внимательная приемка товаров по количеству и качеству позволяет своевременно выявить и предотвратить поступление недостающего количества товаров, а также товаров, качество которых не соответствует стандартам.

Целью работы является изучение организации и планирования работы складского хозяйства на предприятии ООО «Ростовский колбасный завод – ТАВР» и разработка предложений по ее совершенствованию .

Говоря о складском хозяйстве, то ему долгое время уделялось мало внимания, однако в последнее время многие предприятия стали понимать, что складское хозяйство – это важное звено в производственной структуре, оказывает значительное влияние на результаты производства. Без складского хозяйства предприятие не смогло бы обеспечивать бесперебойно сырьем и материалами производство.

1. Складское хозяйство на предприятии.

1.1 Виды складов, их определение и функции.

Сырье, материалы, полуфабрикаты, топливо и прочие материальные ценности на заводах и фабриках хранятся на складах. Склады - это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения, поступивших на них товаров, подготовки их к потреблению и отпуску потребителю. [1]

Склады являются важными звеньями технологического процесса промышленных предприятий, а для оптовой и розничной торговли они служат фундаментом.

Склады также являются одним из важнейших элементов логистических систем. На всех стадиях движения материального потока, начиная от первичного источника сырья и кон чая конечным потребителем, существует объективная необходи мость в специально обустроенных местах для содержания запа сов. Этим объясняется наличие большого количества разнообразных видов складов. Движение материального потока через склад увеличивает стоимость товара, что связано с соответствующими затратами. Поэтому необходимо изучать проблемы и методы эффективной организации и функционирования складов для рационализации движения материального потока в логистической цепи и снижения издержек обращения.

Основное назначение склада:

• концентрация запасов;

• их хранение;

• обеспечение бесперебойного и ритмичного выполнения заказов потребителей.

Правильная организация складского хозяйства должна обеспечивать сохранность материальных ценностей, исключить потери, недостачи и пересортицу.

Через склады средства и предметы труда перемещаются по стадиям технологической переработки, в результате чего полученные извне сырье и материалы трансформируются в готовую продукцию.

От деятельности работников складского хозяйства в немалой степени зависит выполнение таких важных показателей работы предприятия как себестоимость продукции, прибыль, рентабельность, рост производительности труда, выполнение договорных обязательств по поставкам продукции.

Склады могут иметь следующие виды:

• по размерам: от небольших помещений, общей площадью в не сколько сотен квадратных метров, до складов-гигантов, покрывающих площади в сотни тысяч квадратных метров;

• высоте укладки грузов: от уровня человеческого роста до более высоких, где необходимы специальные устройства, способные поднять и точно уложить груз в ячейку на высоте 24 м и более;

• конструкции: размещаться в отдельных помещениях (закрытые), иметь только крышу или крышу и одну, две или три стены (полузакрытые). Некоторые грузы хранятся вообще вне помещений на специально оборудованных площадках, в так называемых открытых складах;

• необходимости создавать и поддерживать специальный режим, например температуру, влажность;

• количеству пользователей: склад может предназначаться для хранения товаров одного предприятия (индивидуальное пользование), а может на условиях лизинга сдаваться в аренду физическим или юридическим лицам (коллективное пользование или склад-отель);

• степени механизации складских операций: немеханизированные, механизированные, комплексно-механизированные, автоматизи рованные и автоматические;

• возможностям доставки и вывоза груза с помощью железнодо рожного или водного транспорта: пристанционные или портовые склады (расположенные на территории железнодорожной станции или порта), прирельсовые (имеющие подведенную железнодорожную ветку для подачи и уборки вагонов) и глубинные. Для того чтобы доставить груз от станции, пристани или порта в глубинный склад, необходимо воспользоваться автомобильным или другим видом транспорта;

• широте ассортимента хранимого груза: специализированные склады, склады со смешанным или с универсальным ассортиментом;

На складах готовых изделий предприятий-изготовителей осуществляется складирование, хранение, подсортировка или дополнительная обработка продукции перед ее отправкой, маркировка, подготовка к погрузке и погрузочные операции.

Склады сырья и исходных материалов предприятий-потребителей принимают продукцию, выгружают, сортируют, хранят и подготавливают ее к производственному потреблению.

Склады оптово-посреднических фирм в сфере обращения продукции производственно-технического назначения кроме перечисленных выше выполняют также следующие функции: обеспечивают концентрацию товаров, подкомлектовку продукции, подборку ее в нужном ассортименте,

организуют доставку товаров мелкими партиями, как на предприятия-потребители, так и на склады оптовых посреднических фирм, осуществляют хранение резервных партий.

Склады торговли, находящиеся в местах сосредоточения про изводства {выходные оптовые базы), принимают товары от про изводственных предприятий большими партиями, комплектуют и отправляют крупные партии товаров получателям, находящимся в местах потребления.

Склады, расположенные в местах потребления (торговые оптовые базы), получают товары производственного ассортимента и, формируя широкий торговый ассортимент, снабжают ими розничные торговые предприятия. [1]

Совокупность работ, выполняемых на различных складах, примерно одинакова. Это объясняется тем, что в разных логистических процессах склады выполняют следующие схожие функции:

· временное размещение и хранение материальных запасов;

· преобразования материальных потоков;

· обеспечение логистического сервиса в системе обслуживания.

Любой склад обрабатывает, по меньшей мере, три вида материальных потоков: входной, выходной, внутренний.

Наличие входного потока означает необходимость разгрузки транспорта, проверки количества и качества прибывшего груза. Выходной поток обусловливает необходимость погрузки транспорта, внутренний — необходимость перемещения груза внутри склада.

Основные зоны складов и их характеристики

Перечислим основные операции, которые выполняются на выделенных участках склада.

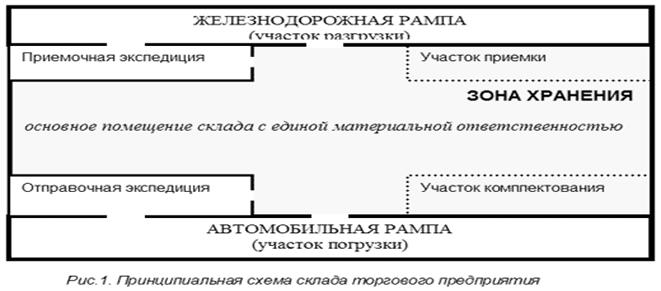

Участок разгрузки (на рис. 1. - железнодорожная рампа):

- механизированная разгрузка транспортных средств;

- ручная разгрузка транспортных средств.

Приемочная экспедиция (размещается в отдельном помещении склада):

приемка прибывшего в нерабочее время продукции по количеству мест и ее кратковременное хранение до передачи в основной склад. Грузы в приемочную экспедицию поступают из участка разгрузки.

Участок приемки (размещается в основном помещении склада):

приемка товаров по количеству и по качеству. Грузы на участок приемки могут поступать из участка разгрузки и из приемочной экспедиции.

Участок хранения (главная часть основного помещения склада):

- размещение груза на хранение;

- отборка груза из мест хранения.

Участок комплектования (размещается в основном помещении склада):

формирование грузовых единиц, содержащих подобранный в соответствии с заказами покупателей ассортимент товаров.

Отправочная экспедиция связывает транспорт и покупателя:

кратковременное хранение подготовленных к отправке грузовых единиц, организация их доставки покупателю.

Участок погрузки (на нашей схеме - автомобильная рампа):

- погрузка транспортных средств (ручная и механизированная).

К основным функциям склада относят:

• преобразование производственного ассортимента в потребитель ский в соответствии со спросом. Создание нужного ассортимента на складе содействует эффективному выполнению заказов потребителей и осуществлению более частых поставок и в том объеме, который требуется клиенту;

• складирование и хранение позволяет выравнивать временную разницу между выпуском продукции и ее потреблением и дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых товарных запасов;

• преобразование материальных потоков: расформирование одних грузовых партий или грузовых единиц и формирование других, распаковка грузов, комплектование новых грузовых единиц, их упаковка, затаривание;

• унитизация и транспортировка грузов. Многие потребители за казывают со складов партии «меньше, чем вагон» или «меньше, чем трейлер», что значительно увеличивает издержки, связанные с доставкой таких грузов. Для сокращения транспортных расходов склад может осуществлять функцию объединения (унитизацию) небольших партий грузов для нескольких клиентов до полной загрузки транспортного средства;

• предоставление услуг. Очевидным аспектом этой функции является оказание клиентам различных услуг, обеспечивающих фирме высокий уровень обслуживания потребителей, например:

- подготовка товаров для продажи (фасовка продукции, заполнение контейнеров, распаковка и т. д.);

- проверка функционирования приборов и оборудования, монтаж;

- придание продукции товарного вида, предварительная обработка

(например, древесины);

- транспортно-экспедиционные услуги и т. д.

1.2 Организация складских работ.

Организация работ на складах предусматривает приемку, размещение, хранение, подготовку к выдаче и выдачу материалов, а также учет движения материалов. За порядок на складе, сохранность и учет движения материалов несет ответственность заведующий складом (кладовщик). Завоз материалов на склад производится по оперативным месячным или декадным планам.

Осуществляемые на материальных складах работы можно свести к следующим основным операциям:

приемка материалов, размещение их, хранение, подготовка к производственному потреблению, отпуск производственным и другим участкам предприятия и учет материальных ценностей.

Поступающие на склад материалы проходят количественную и качественную приемку. Количественная приемка заключается в проверке соответствия фактического наличия материалов указанному в сопроводительных документах. Первоначальная проверка поступающих извне грузов производится представителем предприятия на железнодорожной станции. Здесь проверяется число прибывших мест, целость упаковки, иногда вес груза. Если устанавливается расхождение между фактическим наличием и тем, которое указано в сопроводительных документах, то на железнодорожной станции составляется так называемой коммерческий акт для предъявления претензий виновнику недостачи - поставщику или транспортной организации.

Если же количество поступившего материала по наружному осмотру не вызывает сомнения, то вес его на станции прибытия обычно не проверяется. Такой материал выборочным путем проверяется на складе предприятия. При обнаружении в результате проверки расхождения между количеством по документам и фактическим наличием составляется акт для предъявления его поставщику.

Наряду с количественной проверкой на складах проводится качественная приемка. Она осуществляется органами технического контроля с привлечением в необходимых случаях лабораторий. Качественной проверкой устанавливается соответствие полученных материалов стандартам или техническим условиям. При несоответствии материала стандарту или техническим условиям вызывается представитель поставщика и составляется акт о непригодности материала. Если же партия непригодного материала невелика или представитель поставщика не может прибыть, то акт о непригодности составляется комиссией предприятия с привлечением представителя незаинтересованной организации. Акт направляется поставщику с одновременным запросом, как поступить с забракованным материалом. Последний, до указания владельца находится у потребителя на ответственном хранении в особо отведенном месте. Как правило, качественная проверка материалов и полуфабрикатов проводится только по особо ответственным их видам, так как громадное большинство поставщиков само проверяет качество своей продукции перед ее отправкой.

Принятые на склад материалы размещаются с соблюдением определенных требований учета и хранения. При этом каждый материал должен размещаться на складе с учетом того, чтобы обеспечить сохранение количества и качества материалов. Материалы одинакового наименования размещаются на одном участке, материалы тяжелые и громоздкие должны размещаться ближе к месту выдачи.

На большинстве промышленных предприятий при материальных складах существуют специальные участки подготовки материалов к производству. Так, в централизованном порядке на многих заводах и фабриках организован раскрой черных металлов, леса и других материалов. Это дает возможность более экономно использовать материал, применяя методы комбинированного раскроя, используя отходы для производства более мелких деталей и т. д.

Одним из видов подготовки материалов к производству является комплектование материалов и полуфабрикатов перед отпуском их производственным цехам. Отпуск материала цехам осуществляется на основании установленных лимитов для каждого цеха. В зависимости от типа производства и характера материалов применяется разный порядок отпуска материалов.

Основные материалы в массовом и крупносерийном производстве отпускаются по планкартам. Планкарта представляет документ, составляемый отделом снабжения или планово-производственным отделом, в котором указывается установленный цеху месячный лимит по каждому виду материала, а также сроки и партии подачи. В соответствии с планкартами склад своими транспортными средствами доставляет каждому цеху в установленные сроки партии материалов и полуфабрикатов. Отпуск материалов оформляется приемо-сдаточными накладными.

На предприятиях серийного и единичного производства основные и вспомогательные материалы, а также вспомогательные материалы в массовом и крупносерийном производстве отпускаются по разовым требованиям в соответствии с лимитными картами и ведомостями. Отпуск оформляется накладными или расписками получателя в лимитных картах или ведомостях.

Для обеспечения нормальной работы предприятия очень важно организовать оперативное регулирование запасов. С этой целью устанавливается контроль за состоянием гарантийных запасов на складах. Если часть гарантийных запасов начинает выдаваться в цехи, то это служит сигналом того, что нормальный ход производства может быть нарушен. Об этом ставятся в известность органы материально-технического снабжения. Такую же реакцию должны вызывать факты превышения размеров запасов, установленных по категориям материальных ресурсов. Таким образом, склады не только выполняют функции хранения и подготовки материалов к выдаче их в производство, но и помогают оперативно регулировать их потребление.

Склады быть разумно организованы (спроектированы). Критерии проектирования склада связаны с физическими характеристиками складских помещений и движения грузопотоков. Процесс проектирования определяют три фактора: этажность склада, использование высоты складских помещений и особенности грузопотока. Идеальный склад имеет только один этаж, что позволяет обойтись без лифтов, использование которых требует времени и энергии. При любом размере складского помещения нужно стремиться к максимальному заполнению кубатуры каждого этажа. Благодаря стеллажам или другим подобным приспособлениям удается продуктивно эксплуатировать весь объем склада, до самого потолка. Планировка склада, кроме того, должна обеспечивать беспрепятственное движение грузов независимо от того - подлежат они хранению или нет. В общем, это означает, что груз должен поступать с одной стороны складского помещения, складироваться в середине и отгружаться с другой стороны. Прямой грузопоток сводит к минимуму вероятность заторов и путаницы. При проектировании склада необходимо учитывать физические характеристики грузов, подлежащих складированию, - прежде всего, объем, вес и условия хранения. Основным фактором, определяющим выбор того или иного планировочного решения, является объем (размер) груза. Крупные грузовые отправки или транзитные грузы следует хранить рядом с самыми короткими маршрутами загрузки-выгрузки, то есть рядом с главными проходами и на нижних полках стеллажей. Это сокращает дистанции перемещения грузов. Грузовые отправки небольших объемов, напротив, можно размещать вдали от главных проходов и на верхних полках стеллажей. Сходным образом при планировке складских помещений следует учитывать такие характеристики грузов, как вес и условия хранения. Относительно более тяжелые грузы следует размещать как можно ниже, чтобы минимизировать риск их повреждения при подъеме и требуемые для этого усилия. Размещение насыпных грузов или грузов с низкой плотностью требует большого свободного пространства, поэтому для них нужно предусмотреть открытое место или стеллажи с высокими бортами. С другой стороны, для складирования малогабаритных грузов требуются стеллажи с мелкими ячейками. Стало быть, в планировке склада должны получить отражение особенности всех видов хранимой продукции.

2. Организация работы складского хозяйства на ООО «Ростовский колбасный завод – ТАВР»

2.1. Характеристика предприятия ООО «Ростовский колбасный завод – ТАВР» .

ООО «Ростовский колбасный завод – Тавр» - это компания, производящая и реализующая высококачественные колбасные изделия. Производит более 250 наименований мясных изделий.

История компании:

1932 г . – создание небольшой фабрики-кухни на окраине Ростова-на-Дону. Позже фабрика переименовывается в колбасный завод.

В 1970 году, Ростовский колбасный завод становится крупнейшим в регионе.

Все это время главным поставщиком мясного сырья для колбасного завода является Мясокомбинат «Ростовский» , история которого насчитывает 100 лет - с 1905 года.

В 1956 году на базе подсобного хозяйства Мясокомбината «Ростовский» было создано крупное хозяйство по производству высококачественной свинины. И вот уже почти 50 лет ЗАО «Батайское» является неизменным поставщиком Мясокомбината «Ростовский».

В 1991 году предприятия объединяются в ЗАО «ТАВР» . Устанавливаются и вводятся в эксплуатацию линии по производству сырокопченых колбас, ветчины, различной продукции из говядины и свинины. В 1998 году финансовое состояние предприятия ухудшается, и оно оказывается на грани банкротства. Спустя год в результате проведенной реорганизации образуется ООО «Ростовский колбасный завод – ТАВР» , учредителем которого становится компания «Донской Табак». Благодаря новым инвестициям закупается новое высокопроизводительное оборудование ведущих фирм западной Европы. Спустя год объемы производства возрастают в четыре раза. В 2001 году ООО «Ростовский колбасный завод – ТАВР» становится лидером среди региональных производителей колбасных изделий.

Основой успеха продукции компании «ТАВР» является способность предлагать именно тот продукт, который востребован потребителем. Работая над ассортиментом выпускаемой продукции, специалисты предприятия учитывают требования и пожелания партнеров — оптовых покупателей и торговой сети, и, конечно же, прямых потребителей. Строгое соблюдение технологического процесса изготовления продукции, многоступенчатый контроль этапов производства, обеспечивает соответствие мировым стандартам качества и безопасности конечного продукта.

Продукция компании «ТАВР» представлена во всех крупных городах и населенных пунктах Южного Федерального Округа. География продаж компании — Ростовская, Волгоградская, Астраханская области, Краснодарский и Ставропольские края, регион кавказских Минеральных Вод и республик Северного Кавказа. Продукция компании «ТАВР» — абсолютный Лауреат и Дипломант Федеральной Программы «100 лучших товаров России».

Доля рынка мясного бизнеса по Ростовской области в 2007г. составила 26%, увеличившись в 2008г. до 34,6%. Доля Российского рынка ООО «Тавр» в 2008г. составила 2,1 %.

Основной объем производства мясного бизнеса компании приходится на колбасные изделия и составляет 120 тонн колбасных изделий в сутки , объем производства которых в 2008г. составил 43,5 тыс. тонн.

Ассортиментный ряд ООО "ТАВР" представлен более 250 видами продукции. Это более 50 наименований вареных колбас, 36 видов сосисок и сарделек, более 40 видов варено-копченых и полукопченых колбас, более 140 наименований сырокопченых колбас, 15 видов ветчин и более 25 деликатесов. Также под маркой "ТАВР" выпущено порядка 25-ти новых видов продукции.

В 2005 году открыты региональные представительства Группы компаний "ТАВР" в Ставропольском, Краснодарском крае и Волгоградской области. Логистические операции по доставке готовой продукции осуществляются собственным транспортным подразделением во все регионы Южного Федерального Округа. Торговые представители "ТАВРа" охватывают более 2 500 розничных точек ЮФО.

Миссия компании:

Удовлетворять вкусы российских потребителей наилучшими видами мясной продукции, путем постоянного усовершенствования качества, технологии производства, постоянных инноваций, партнерских отношений с поставщиками и клиентами.

Цели компании на 2008-2010 гг.:

- Быть лидером на рынке качественной колбасной продукции;

- Постоянно усовершенствовать технологии и качество продукции;

- Обеспечивать постоянное возрастание прибыльности за счет увеличения продаж;

- Постоянно улучшать наличие продукции в торговой сети страны;

- Обеспечивать ассортиментное разнообразие продукции в торговых точках;

- Обеспечить увеличение количества активных клиентов.

Предприятие включает в себя следующие подразделения:

1. Цех первичной переработки скота, имеет отделение по обработке кишечного сырья и свиней.

2. Колбасно-кулинарный цех производит выпуск вареных, полукопченых и копченых колбас, сосисок и сарделек, деликатесных изделий и мясных полуфабрикатов.

3. Паросиловое хозяйство имеет собственную котельную, работающую на природном газе, производительностью 5 тонн пара в час.

4. Холодильник. Емкость камер одновременного хранения мяса — 1000 тонн.

5. Вспомогательные цеха (котельная, складские помещения, транспортный цех, ремонтно-механическая служба).

2.2. Работа складского хозяйства на предприятии

Административное здание расположено непосредственно рядом с производством и складами, которые в свою очередь подразделяются на:

- сбытовые склады для хранения продукции;

- производственные (промежуточные) – в цехах;

- снабженческие – склады для хранения сырья и продукции.

За каждым складом закреплено материально ответственное лицо, с которым заключен договор о материальной ответственности.

Помещения складов изолированы и оборудованы охранной и пожарной сигнализацией. В складах имеется необходимое количество стеллажей, ячеек, поддонов, средств механизации и весоизмерительных приборов.

Доставленное на завод мясо осматривают и сортируют до взвешивания. Вначале проводят осмотр тары и органолептическую оценку мяса по запаху, цвету. Затем устанавливают, отбирают среднепропорциональные пробы и записывают результаты анализов в приемный журнал и расчетные книжки сдатчиков.

Органолептическую оценку качества проводит отдел технического контроля (лаборатория). Она разделяется на основное помещение, где осуществляется оценка, и подсобное, где готовят и хранят пробы, подлежащие оценке на текущий день.

Маркировку производят в целях установления принадлежности его к определенной партии, контроля обработки партии во время подготовки его к реализации. На каждом продукте указана производственная марка, дата (число и месяц) и номер выработки.

Колбасы упаковывают в ящики. В каждую единицу упаковки помещают колбасы одного наименования, сорта и по возможности одной даты выработки.

Тара для упаковки должна быть чистой, не имеющих посторонних запахов, влияющих на качество продукции.

Каждую партию проверяет отдел технического контроля (лаборатория) на соответствие требованиям нормативно технической документации.

Результаты химических исследований, органолептической оценки, данные взвешивания колбас на заводе записывают в удостоверение о качестве, накладные и сертификаты. Удостоверение о качестве подписывает лицо, ответственное за выпуск продукции. В нем указывают номер партии, дату выпуска, наименование организации, номер завода изготовителя, наименование колбасы и его сорт, порядковые номера ящиков, продукт, масса брутто и нетто партии, результаты органолептической оценки, дата. Удостоверение о качестве прилагается к каждой отправляемой партии.

Принятые по количеству и качеству товары укладывают в тару, пакетируют и перемещают в зону хранения. Здесь их укладывают на стеллажи или в штабеля. Большое значение для осуществления оперативного контроля и ухода за товарами, быстрой их отборки и отпуска имеют разработка и соблюдение рациональной схемы размещения товаров, которая предусматривает закрепление за товарами определённых групп, подгрупп и наименований постоянных мест хранения (секций, участков, стеллажей и т. д.). При разработке таких схем необходимо учитывать объём и порядок поступления товаров на склад, условия их реализации, правильное товарное соседство и возможность повседневного наблюдения за их сохранностью.

Для перемещения товаров на хранение требуется:

- решить вопрос о том, какое количество товара разместить в активной складской зоне и какое - в резервной;

- определить необходимые для размещения товара размеры активного и резервного складского пространства;

- распределить товары по маркировке;

- определить место хранения товара;

- переместить товар к отведенному на складе месту.

Правильная технология хранения товаров на складе предусматривает:

1. рациональное их размещение и укладку;

2. создание и поддержание оптимальных условий хранения.

Передвижение и укладку товаров в пределах выбранной зоны осуществляют работники отдела приема склада. При выборе места хранения товара учитывается количество и частота поступления товаров. Решения о размещении определенного количества товара в активной или резервной зоне принимается отдельно по каждому товарному наименованию.

Для каждого наименования товара устанавливается определенная зона хранения. Товар перемещается в выделенную зону и укладывается.

Помимо рационального размещения товаров на складе необходимо создать оптимальные условия для их хранения. С этой целью следует постоянно следить за температурой и влажностью воздуха внутри помещений склада и поддерживать их на уровне, установленном стандартами и санитарными правилами. Причем, нельзя допускать их резких перепадов. Контроль за температурой воздуха осуществляют при помощи термометров или универсальных блочных систем дистанционного контроля, представляющих переносные приборы, при помощи которых в течение 3-4 мин. можно определить температуру в 12 точках хранилища.

Для измерения влажности воздуха на складах применяется психрометрический метод, с помощью которого определяется относительная влажность воздуха. Она рассчитывается как процентное отношение абсолютной влажности к максимальной. При этом под абсолютной влажностью следует понимать количество граммов водяных паров, содержащихся в 1 куб. м воздуха, а под максимальной — количество граммов водяных паров, которые могут насытить 1 куб. м воздуха при данной температуре.

Регулирование температуры и относительной влажности воздуха проводится при помощи отопления и вентиляции. Для понижения относительной влажности можно также использовать влагопоглощающие вещества.

Соблюдение оптимальных режимов хранения товаров, регулярный осмотр позволяют уменьшить естественную убыль в результате усушки, выветривания, утечки.

Для поддержания необходимых санитарно-гигиенических условий на складе должны регулярно проводиться уборки и мероприятия по уничтожению микробов (дезинфекция), насекомых (дезинсекция), грызунов (дератизация) и стойких запахов (дезодорация).

За товарами, хранящимися на складах, должны быть обеспечены постоянное наблюдение и уход. Необходимо регулярно проверять состояние товаров, обращая при этом внимание на появление признаков порчи, следов насекомых. Товары, уложенные в штабеля, должны периодически перекладываться: верхние - вниз, нижние – вверх.

Когда материалы поступают на предприятие вместе с ними приходит товарно-транспортная накладная. В ней указываются вид транспорта, заказчик, грузоотправитель, грузополучатель, пункт погрузки, разгрузки. Кроме того, в документе имеется таблица, где содержаться следующие данные: наименование товара, страна ввоза, цена за единицу, стоимость, вид тары, масса брутто. Далее поступившие материалы отгружают на склад. Выгрузка продукции на склад осуществляется с помощью погрузчиков. Поступив на склад, продукция подлежит обработке и размещению на складе. Прием материалов на склад осуществляет заведующий складом. Параллельно с приемом он занимается заполнением документации. Поступление материалов на склад оформляется приходным ордером, который подписывается зав.складом и экспедитором, доставившим груз. При отсутствии, каких либо расхождений между документами и доставленными ценностями приходный ордер можно не выписывать, а оформлять приход проставлением штампа на сопроводительных документах поставщика (грузоотправителя), в оттиске которого содержаться основные данные приходного ордера. Здесь же материально ответственное лицо учиняет подпись об оприходовании груза. В приходном ордере указывается склад, на который поступают материалы, поставщик, корреспонденция счета, наименование, сорт, размер и марка материальных ценностей. Указывается код, количество, цена, сумма и порядковый номер записи по складской карточке. Составляется два экземпляра. Один экземпляр идет в бухгалтерию, а копия остается на складе. Если выявлено отклонение по количеству, ценам, качеству от договора, составляется приемный акт. Учет материалов на складе ведется с помощью карточки складского учета.

Материалы со складов предприятия отпускаются в цеха для изготовления продукции. Отпуск продукции осуществляется путем выписки товарно-транспортных накладных. ТТН выписывается в четырех экземплярах, они являются бланками строгой отчетности. В ТТН указывается наименование продукции, количество, цена, стоимость продукции, а также грузоотправитель, грузополучатель, пункт разгрузки, расчетные счета получателя и отправителя.

На ООО «Ростовский колбасный завод – Тавр» складами заведуют кладовщики и заведующий складом. Основной задачей заведующего сладом является осуществление работ по приему, хранению, отборке, комплектованию, отпуску товарно-материальных ценностей и ведению учета их движения. Он назначается и освобождается от должности приказом директора предприятия. Заведующий складом является материально-ответственным лицом. Его основные обязанности:

- организация работы по размещению, хранению, отборке, комплектованию и отпуску продукции с наиболее рациональным использованием складских помещений и оборудования;

- обеспечивает своевременное и правильное оформление документов первичного учета и передачу их в соответствующие структурные подразделения предприятия по снабжению и сбыту продукции;

- распределяет обязанности между сотрудниками склада и контролирует их выполнение;

- организует учет материальных ценностей, следит за их движением;

- обеспечивает сохранность товарных ценностей по количеству и качеству;

- контролирует исправность помещений, складской тары, дает заявки на своевременный ремонт;

- проверяет правильность оформления документов на отпуск товаров со складов, обеспечивает отборку, комплектование и отпуск;

- обеспечивает соблюдение трудовой дисциплины сотрудниками склада.

Кладовщик, также как и заведующий складом, назначается и освобождается от занимаемой должности приказом директора предприятия. В круг его обязанностей входит:

- принятие товарно-материальные ценности по количеству и качеству;

- ведение учета товарно-материальных ценностей;

- осуществление непосредственного размещения продукции на хранение и отборку, и ее комплектацию;

- оформление приходных и расходных документов на поступающие и отпускаемые товарно-материальные ценности;

- участи и проведение инвентаризации товарно-материальных ценностей.

Для персонала склада должно являться законом следующее правило: "Ничто не может покинуть помещения склада, если не остается документации, подтверждающей это и подписанное лицом, забирающим товар".

С целью эффективного управления предприятием и его складским хозяйством, необходимо не только поставить задачи, но и применить результаты их решения для конкретного хозяйствующего субъекта.

2.3 Направления совершенствования организации работы и технического оснащения складского хозяйства.

В первую очередь для организации единого технологического процесса функционирования баз и складов не обходимо выработать системный поход.

Складирование должно бать тесно связанно с заготовкой материалов, производством продуктов и транспортировкой продукции. Планирование логистики обязано учитывать особенности, объемы, способы и сроки заготовки и производства. В идеале продукция должна в кратчайшие сроки быть произведена и доставлена со складов дистрибьюторам.[4]

В логистической цепочке необходимо учесть расположение складов, их близость к заводам, посредникам и потребителям.

Учитывая специфику отдаленности складов для осуществления нормального материального и информационного потока между логистическими системами можно расширить инфраструктуру предприятия.

Также для совершенствования единого технологического процесса функционирования баз и складов рекомендую комплексно организовать их работу, устранив недостатки.

Одним из средств снижения затрат логистической системы компании является рационализация внутрискладских перемещений. С точки зрения логистики такая рационализация решается, учитывая количество обращений за каждой товарной позицией на складе. Для решения этой задачи чаще всего используется так называемый метод „холодной” и „горячей” зон, основанный на анализах АВС и XYZ.

Основная идея АВС-анализа такая. Следует разделить весь ассортимент товара по группам А, В и С, каждая из которых определяет значимость товаров, которые принадлежат к группе, в общей стоимости продаж предприятию. Товары группы А (20% наименований) приносят 80% дохода, группы В (30% наименований) - 15% дохода и группы С (50% наименований) - 5% дохода. Данные цифры процентов не являются стандартизированными и общепризнанными. Практически все из ведущих ученых-логистов предлагают использовать свои границы групп А, В и С, тем не менее, отличие их границ от указанных выше принципиально не меняет картины соотношения групп.

Метод XYZ-анализа ранжирует позиции по степени вариации спроса на них. Так, товары группы Х как меньше всего склонные к колебаниям спроса (коэффициент вариации до 10%), товары группы Y имеют средний коэффициент вариации - 10-25%, товары группы Z – наиболее стабильные с коэффициентом вариации спроса больше 25%.

В ООО «Ростовский колбасный завод – Тавр» можно применить анализы АВС и XYZ для размещения товарных позиций на складе, так чтобы товары группы А – приносили наибольший доход, группы Х – с наибольшей стабильностью спроса. Все они должны быть расположены в наиболее доступной „горячей” зоне, с точки зрения выбора товара с мест хранения.

Также согласно принципам хранения товаров на складе необходимо расположить их в фиксированных ячейках, ячейках общего пользования и промежуточных ячейках.

Фиксированные ячейки, предназначенные для хранения товаров, которые всегда желательно держать в одном и том же месте. Даже когда запас исчерпан, его место остается незанятым в ожидании пополнения. Для одной и той же товарной позиции на складе может быть отведено несколько ячеек. Например, запас для выполнения небольших заказов может храниться в одном месте, для больших — в другом. Зачастую часть склада, в которой хранятся запасы для выполнения небольших заказов, называется «зоной подбора», а запасы для больших заказов называют зоной массового хранения.

Ячейки общего пользования те, которые не резервируются для отдельных товаров. Приходящий товар можно разместить в любой свободной в данный момент ячейке. А как только товар закончится (то есть будет израсходован) и ячейка высвободится, ее можно будет занять другим товаром. Ячейки общего пользования обычно сосредоточены в зоне массового хранения.

Промежуточные ячейки те, которые используются для хранения товара, временно, не подлежащего продаже. Например, их можно использовать для товара, ожидающего проверки, упаковки или возврата поставщику.

Рекомендации по планировке складских помещений следующие. Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м).

Операционные зоны склада должны быть связаны между собой проходами и проездами. При этом зона комиссирования может размещаться и в основном помещении склада и обладать достаточной площадью.

Как правило, на всех этапах складских работ погрузочные (разгрузочные) операции выполняют по технологическим регламентам, зависящим от характера груза и максимально выгодным для организатора работ, который отвечает за их качество и безопасность. На складах предприятия ООО «Ростовский колбасный завод – Тавр» предлагается в комплексе с высокопроизводительными грузоподъемными машинами для выполнения основных и вспомогательных технологических операций при хранении и перегрузке товаров использовать так называемые средства малой механизации.

К средствам малой механизации погрузочно-разгрузочных работ можно отнести следующие механизмы, устройства и приспособления, кроме машин: любые грузоподъемные механизмы малой производительности с ручным приводом грузоподъемностью до 5 т, включая шестеренные и червячные тали (тельферы), монтажно-тяговые механизмы, лебедки, домкраты, подъемники; навесные грузозахватные приспособления, включая гравитационные захваты, где захват происходит под действием силы тяжести самого груза, (например, клещевые), стропы разных типов (канатные, цепные, текстильные), грузовые траверсы; грузозахватные приспособления на вилы погрузчиков (съемные траверсы на зажимах, платформы, крюковые стрелы); мобильные перегрузочные устройства; пандусы или переходные мостики (аппарели) и многое другое.

Под системой хранения понимают совокупность стеллажей для размещения продукции.

Так как, предприятие имеет дело с хранением мясной продукции, колбасных изделий можно применить глубинные, гравитационные стеллажи и стеллажи с настилом.

Стеллажи глубинного типа называют также набивными, проходными, или чаще по английскому варианту – «drive-in». Они представляют собой жесткую каркасную конструкцию из рам, образующих «коридоры» шириной 1350 мм, внутрь которых ставят, а точнее – задвигают по горизонтальным направляющим поддоны с грузом. Стеллажи такой конструкции достаточно широко распространены и обеспечивают отличное использование площади склада. По сути, набивные стеллажи – это усовершенствованная система бесстеллажного складирования, но с лучшим доступом к грузу и более высокой надежностью его хранения. Именно поэтому такую систему часто применяют при закладке товаров на длительное хранение в холодильных камерах.

По устройству несущих конструкций гравитационные стеллажи очень напоминают описанные ранее набивные системы хранения. Принципиальное отличие состоит в том, что вместо неподвижных горизонтальных направляющих у них имеются установленные под углом 3...5% наклонные роликовые дорожки, по которым паллеты с грузом перемещаются от зоны загрузки к зоне выгрузки. Длина роликовых дорожек может быть разной и достигать 30 м, а высота конструкции в принципе не ограничена, но редко превышает 6...8 м. Роликовые дорожки являются сложным устройством с системой стопоров и подтормаживающих механизмов, поэтому стоимость таких стеллажей в 5...10 раз выше, чем фронтальных. Однако количество таких стеллажей придется ограничить из-за их высокой цены.

При необходимости хранить мелкофасованный товар, а также быстро комплектовать заказы владельцам складов наряду с паллетным хранением часто требуются стеллажи с настилом (мезонины), по которым происходит передвижение людей и небольших грузов. Как правило, к вышеперечисленным требованиям добавляется желание максимально использовать высоту пространства складского помещения.

За счет возведения новых этажей такая система хранения позволяет в 2...3 раза увеличить пространство, предназначенное для складирования и перемещения товара. Таким образом, мезонин можно использовать и в качестве зоны хранения товара, и для комплектации. Базовыми для такого рода конструкций являются стеллажи для поддонов, состоящие из рам (стоек) и горизонтальных балок, которые образуют стандартные паллетные уровни складирования. Они дополняются специальными несущими стойками, на которые крепят балки под настил (площадку мезонина). Все вертикальные несущие стойки жестко крепятся между собой, образуя устойчивую конструкцию.

Система отопления представляет собой совокупность технических элементов, предназначенных для получения, переноса и передачи во все обогреваемые помещения тепла, необходимого для поддержания температуры на требуемом уровне. Системы отопления подразделяются на местные и центральные.

Местными называются системы отопления, в которых генератор тепла, теплопроводы и отопительные приборы конструктивно объединены в одно устройство (печное, газовое и электрическое отопление). В силу специфики работы складов местное отопление здесь не применяют.

Среди современного оборудования особенного можно выделить склады-холодильники. Современный склад-холодильник – это, как правило, отдельно стоящее здание, в котором находятся камеры хранения и вспомогательные помещения. Склады имеют подъездные автомобильные и железнодорожные пути и оснащены крытыми или открытыми эстакадами для приема и отпуска продукции. Они представляют собой наглядный пример организации единого технологического процесса функционирования баз и складов.

Применимы для складов компании и конвейерные системы. Конвейерные системы в настоящее время приобретают всю большую популярность. Варианты применения паллетных конвейерных систем очень разнообразны. Самый простой и классический случай использования – это транспортировка продукции из зоны производства в зону временного хранения и отгрузки. Конвейерные системы в решении таких задач просто незаменимы, если речь идет об отдельно стоящих производственных и складских зданиях, например, соединенных галерей.

Применение конвейерных систем позволяет решить этот вопрос с наименьшими финансовыми затратами, а также с максимальной отдачей по производительности.

Чтобы реализовать задачу автоматизации работы склада, необходимо ввести систему штрихового кодирования в процессы приема, размещения, отпуска и инвентаризации товара.

При автоматизации учета товародвижения или инвентаризации на складе все чаще применяют портативные терминалы сбора данных. Эти устройства разрабатывались специально для сокращения времени проведения стандартных складских операций и минимизации сопутствующих ошибок: приема товара, отгрузки, инвентаризации, учета перемещений товара по территории склада. Применяя терминалы сбора данных, можно реализовать задачи любой сложности, начиная от простого накопления данных об остатках товара и заканчивая «подсказками», которые эти приборы могут дать оператору при навигации по складу.

Начинать построение мотивации на складе следует с функциональной структуры склада. Необходимо чётко разграничить полномочия каждого сотрудника, включая технических работников.

Структура склада должна быть адекватной задачам и процессам на складе. Система мотивации должна побуждать исполнителя процесса выполнять его с заданным качеством в необходимый срок.

Поэтому оптимальная функциональная структура для больших складов, как в случае с ООО «Ростовский колбасный завод – Тавр» - это «команда», работающая в одном направлении, где каждый вносит свою лепту, „тянет за свою ниточку”. Осталось только понять - какие стимулы нужно для этого использовать применительно к складу.

Следует разделять стимулы общие для всех сотрудников и стимулы для конкретной функции. В то же время стимулы могут быть материальными и нематериальными. Общий для всех сотрудников материальный стимул: время работы в компании (выслуга лет). Например, надбавка 5% к окладу через шесть месяцев, 10% через год, 15% для отработавших в компании более двух лет стимулирует повышение квалификации сотрудников, снижение текучки кадров, снижение издержек на обучение персонала.

Наиболее тесный логистический контакт склада с поставщиками и клиентами возникает при осуществлении операций с входным и выходным материальными потоками, то есть при выполнении разгрузочных и погрузочных работ. Именно здесь остро ощущается необходимость в совместных технических и технологических решениях, в совместном планировании. Операции разгрузки и погрузки определяются следующим образом: разгрузка - операция, заключающаяся в освобождении транспортного средства от груза; погрузка - операция, заключающаяся в подаче, ориентировании и укладке груза в транспортное средство.

Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, типа транспортного средства, а также от вида используемых средств механизации.

Существенным резервом повышения эффективности функционирования материалопроводящих систем является переход от традиционно разрозненного решения задач складирования и транспортировки к проектированию единых транспортно-складских процессов. Сопряженность складского процесса с внешней средой достигается решением различных задач, значительная часть которых связана с обработкой материальных потоков на постах разгрузки и приемки товаров.

Организация процесса разгрузки товаров на складе включает в себя решение следующих вопросов: устройство площадок для маневра и парковки, прибывающих под разгрузку грузовых автомобилей; устройство и оборудование разгрузочных площадок; организацию работ разгрузочных постов; определение численности технических средств и количества рабочих для выполнения работ по разгрузке товаров; организацию сбора и утилизации отходов крепежных и упаковочных материалов; координацию работ по разгрузке с работами на других участках склада.

На данный момент наиболее распространенный класс применяемых программ на складах – учетные системы семейства 1с. Их основная цель – ведение автоматизированного учета движения товарно-материальных ценностей. Их весомое преимущество – простота внедрения и вполне достаточная функциональность для реализации контрольных функций за состоянием товарных запасов. Но, к сожалению, также существуют глобальные проблемы в работе таких баз, в основном связанные с недостаточной квалификацией сотрудников, работающих в этих учетных системах.

Самое первое и необходимое, что нужно сделать – это настроить работу системы так, чтобы учесть (и минимизировать) человеческий фактор. Людям свойственно делать ошибки, и самая главная проблема на сегодняшний день – настроить работу системы таким образом, чтобы минимизировать частоту их возникновения и настроить рабочий процесс так, чтобы допущенные ошибки максимально быстро выявлялись и исправлялись, а не порождали цепочки неправильных документов.

Последствия от неправильного именования номенклатурных позиций - это пересортица и дублирование позиций.

Зачастую не уделяется должное внимание переносу физического наименования товара в электронную таблицу базы данных, так как не разработан механизм, согласно которому любой новый элемент номенклатуры проходил бы жесткую проверку на идентичность перед внесением в базу данных.

Для решения данной проблемы в компании, как уже упоминалось целесообразно применять метод штрихкодирования товаров.

Достаточно эффективной для ООО «Ростовский колбасный завод – Тавр»

является практика приема товара не по документам поставщика, а по предварительно созданным в собственной учетной системе приходным накладным.

Она поможет избежать расхождения в наименованиях номенклатурных позиций в справочниках учетных систем поставщика и собственных.

Также немаловажным является согласованность с транспортной системой предприятия. Транспортные средства, предназначенные для перевозки товаров по своим характеристикам должны строго соответствовать параметрам баз и складов и объемам транспортируемой продукции.

Актуальной в системе организации единого технологического процесса функционирования складов и баз ООО «Ростовский колбасный завод – Тавр»

является система безопасности.

Пожарная техника в зависимости от способа пожаротушения подразделяется на первичные средства – огнетушители (переносные и перевозимые) и пожарные краны, размещаемые в зданиях, передвижные средства – различные пожарные автомобили, а также стационарные – это специальные установки с запасом огнетушащих средств, приводимые в действие автоматически или вручную.

Поверхностное тушение может осуществляться всеми видами пожарной техники, объемное – только стационарными установками.

В качестве огнетушащих средств используют воду и водные растворы некоторых солей.

Все вышеперечисленные предложения по усовершенствования системы функционирования баз и складов ООО «Ростовский колбасный завод – Тавр» должны осуществляться в комплексе, находясь в тесной связи с производством и транспортировкой, составляя, таким образом, единый технологический процесс их функционирования.

Заключение.

Перемещение материальных потоков в логистической цепи невозможно без концентрации в определенных местах необходимых запасов, для хранения которых предназначены соответствующие склады. Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товара. В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, использование транспортных средств и издержек обращения.

Современный крупный склад — это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накапливанию, переработке и распределению грузов между потребителями. При этом возможное многообразие параметров, технологических и объемно-планировочных решений, конструкций оборудования и характеристик разнообразной номенклатуры грузов, перерабатываемых на складах, относит склады к сложным системам. В то же время склад сам является всего лишь элементом системы более высокого уровня — логистической цепи, которая и формирует основные и технические требования к складской системе, устанавливает цели и критерии ее оптимального функционирования, диктует условия переработки груза.

Поэтому склад должен рассматриваться не изолированно, а как интегрированная составная часть логистической цепи. Только такой подход позволит обеспечить успешное выполнение основных функций склада и достижение высокого уровня рентабельности.

Основное назначение склада – это концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного снабжения заказов потребителей.

Логистический процесс на складе весьма сложен, поскольку требует полной согласованности функций снабжения запасами, переработки груза и физического распределения заказов. Практически логистика на складе охватывает все основные функциональные области, рассматриваемые на микро уровне. Поэтому логистический процесс на складе гораздо шире технологического процесса.

Эффективное функционирование складов в системе логистики, независимо от их назначения и вида деятельности, возможно лишь при успешном решении целого ряда основных проблем. К таким проблемам, с которыми сталкиваются предприятия при создании складского хозяйства и при рационализации действующих складов, можно отнести:

· выбор между собственным складом и складом общего пользования;

· выбор места расположения склада;

· определение вида и размера склада;

· разработка системы складирования.

В изложенной курсовой работе были рассмотрены основные аспекты организации работы складского хозяйства на предприятии ООО «Ростовский колбасный завод – ТАВР» . Были сделаны следующие выводы:

1 основными задачами работы складского хозяйства являются организация быстрой выгрузки поступивших на склад материальных ресурсов;

- совершенствование приема поступающих материальных ресурсов;

- организация достоверного учета, материального учета, материальных ресурсов, контроль за состоянием запасов;

- своевременное обеспечение производства сырьем, материалами оборудованием, запасными частями, комплектующими изделиями;

- обеспечение сохранности материальных ценностей на складах и т.д.;

2 основными функциями являются: надлежащее хранение и учет предметов труда и готовой продукции;

- планомерное бесперебойное и комплектное снабжение цехов и участков материальными ресурсами;

- подготовка материалов к их непосредственному потреблению;

3 основными направлениями совершенствования работы складского хозяйства являются: более широкое внедрение механизации и автоматизации процессов складирования;

- повышение квалификации работников складского хозяйства;

- слияние транспортного и складского хозяйств;

- улучшение складского учета и др.

Кроме того, необходимо отметить, что руководство предприятия ООО «Ростовский колбасный завод – ТАВР» продолжает совершенствование организации работы складов.

Список литературы:

1. А.М. Гаджинский «Логистика»– М.: Издательско-торговая корпорация

«Дашков и К°», 2006.- 432с.

2. Кулькова Е.П. «Коммерческая логистика»- Ростов н/Д: Издательский

центр ДГТУ, 2002.- 74с.

3. «Логистика» Б.А. Аникин – М., 2006.

4. Киршина М.В. «Коммерческая логистика» – М.: центр экономики и

маркетинга, 2001.- 256с.

5. «Введение в коммерческую логистику» Костоглодов Д.Д, Альбеков.

6. «Логистика товародвижения» Гордон М.П., Карнаухов С.Б.– М., 1999.

7. «Логистика» Т.И. Савенков – М.: Изд. «Омега-Л», 2006.- 256с.

8. Степанов В.И. «Логистика» - М.: ТК Велби, Изд. Проспект,2006.- 488с.

9. «Введение в логистику» Михайлова О.И.– М., 1999.

10. «Коммерческая логистика» А.У. Альбеков, 2002.

11. «Введение в логистику» В.Н. Смелов – М., 1999.

12. «Корпоративная логистика: 300 ответов на вопросы профессионалов»

под ред. В.И. Сергеева – М.- ИНФРА-М 2008.,976с.

13. «Логистический менеджмент» В.А. Козловский, Э.А. Козловская –

Санкт-Петербург, 1999.

14. ж\л « Logistics & Management /Логистика и Управление» - № 9

сентябрь 2008г.

15. ж\л «Логистика и Управление» - № 1 январь 2008г.