| Скачать .docx |

Реферат: Разработка технологии получения отливок «корпус» из сплава МЛ5 в условиях массового производства

Государственный комитет Российской Федерации по высшему образованию

Уфимский государственный авиационный технический

университет

Кафедра машин и технологии

литейного производства

КУРСОВОЙ ПРОЕКТ

по курсу «технология литейной формы»

на тему “ разработка технологии получения отливок «корпус» из сплава МЛ5 в условиях массового производства ”.

Выполнил: студент гр. Т18л-404

Шарков А.С.

Проверил: доцент Мамлеев Р.Ф.

Уфа 1998

СОДЕРЖАНИЕ

1.Оценка технологичности конструкции____________________________

2.Разработка технологии_________________________________________

3.Расчет литниковой системы_____________________________________

4.Конструирование модели отливки________________________________

5.Подбор инвентаря и оборудования_______________________________

6.Формовочные материалы_______________________________________

7.Выбор плавильного оборудования_______________________________

8.Экономическая оценка технологического процесса_________________

9.Список использованных источников______________________________

1. ОЦЕНКА ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ.

Разработку технологического процесса получения отливки начинают с анализа технологичности конструкции детали.

Технологичность отливки - соответствие ее конструкции согласно требованиям литейного производства.

Оценка технологичности конструкции отливки:

А) отливка имеет минимальную толщину стенки 8 мм, а максимальную 17 мм, согласно графику 4 [3] наименьшая толщина стенки –3 мм, в зависимости от приведенной толщины отливки;

Б) отливка имеет плавные переходы в виде радиусов сопряжения от 4 до 15 мм;

В) стенки отливки не имеют резких переходов, за счет радиусов сопряжения;

Конфигурация отливки достаточно проста для машинной формовки, поскольку она не имеет “теневых зон”.

2.РАЗРАБОТКА ТЕХНОЛОГИИ .

Разработка технологии:

1.определение положения отливки в форме в момент заливки;

2.определение поверхности разъема формы и модели;

3.определение припусков на механическую обработку;

4.определение границы в форме, оформляемой внутреннюю поверхность отливки;

5.определение места подвода расплава и место расположения прибылей.

Отливку нужно располагать горизонтально (рис. 1), при этом необходимо расположение прибыли в верхней части отливки, где могли бы образовываться газовые раковины. При этом наиболее толстые части отливки будут расположены сверху.

Такое положение отливки обеспечивает спокойное заполнение формы сплавом, исключающее разрушение струей металла рабочих поверхностей формы.

Допуски и величины припусков на механическую обработку назначаются согласно ГОСТ 26645-85.

Допуски табл.2 [3] выбираем согласно интервалам номинальных значений в зависимости от класса точности отливки, что соответствует для 11т класса точности не более 5мм. Предельные отклонения смещений отливки от номинального положения по плоскости разъема формы в зависимости от класса точности – 1мм.

Предельные отклонения короблений элементов отливки табл.4 [3] 0,2 мм в зависимости от интервала наибольших габаритных размеров и степени коробления 1-7, которая определяется как отношение наименьшего габаритного размера отливки к наибольшему, т.е. свыше двух..

По номинальной массе отливки определим верхние предельные отклонения массы отливки табл.5, равной 12% в зависимости от 11т класса точности отливки по массе.

Основной припуск на обработку резаньем табл.6 [3] соответствует в среднем не более 5 мм, для второго ряда припусков.

Шероховатость поверхностей отливок для машинной динамической формовки получается согласно табл.10 [3] для магниевых сплавов 40-80 по Rz.

Подвод металла осуществляется по спроектированной нижней литниковой системе. Заливка сплава осуществляется через чашу с порогом, задача которого состоит в задержание неметаллических включений, попавших в расплав при плавке. Затем расплав перетекает в вертикальный стояк, и стекает в коллектор, выполненный совместно с зумпфом, где происходит гашение удара падающего расплава, а также оседание неметаллических включений и возможно частичных разрущений стояка. В коллекторе двухстороннего напраеления происходит разделение потока металла. Из коллектора расплав попадает в питатели, выполненные в нижней половине полуформы. Такое технологическое решение позволяет решить важную задачу. Поверхностное натяжение и угол смачивания на границе раздела расплав, шлак, формовочная смесь влияют на способность шлака растекаться и прилипать к потолку шлакоуловителя. Заполнение рабочего пространства формы протекает в поперечном направлении, что позволяет снизить длину питателей и сократить время заполнения формы расплавом. В верхней части формы выполнена закрытая прибыль, питающая отливку при кристаллизации. На прибыли выполнен выпор в виде тонкого стержня, служащий для удаления газа из полости формы, при последовательном заполнение рабочей полости формы. Кроме того уклон выполненный в форме, исключат прогар верхней стенки рабочей полости.

Т.о. нижняя литниковая система обладает рядом преимуществ: она – более экономична, чем вертикально-щелевая или ярусная, с точки зрения затрачиваемого металла, имеет плавный подвод металла по сравнению с верхней, а также проста в изготовлении и легко отделяется при удалении. Поэтому такой тип литниковой системы получил самое широкое распространение в цветном литье.

3. РАСЧЕТ ЛИТНИКОВОЙ СИСТЕМЫ.

Для выбранного типа литниковой системы необходимо определить поперечное сечение стояка, коллектора, питателей. По табл. 11 необходимо выбрать соотношение поперечных сечений стояка, коллектора и питателей (Fc:Fк:Fп), в зависимости от массы отливки и применяемого сплава.

Расчет и конструирование нижней литниковой системы .

Расход расплава через рабочую полость формы при ламинарном или незначительном турбулентном течение расплава в начальной стадии заливки:

Qф=k×Pф,

где Pф - полный периметр сечения рабочей полости формы на уровне подвода расплава, содержащий наружный и внутренний контур:

Pф=2×(19+27+16+24)=172 cм;

к=3.5 – коэффициент, зависящий от сложности отливки, по данной классификации отливка – простая, подвод металла к нижней части рабочей полости.

Qф =3,5×172=550,4 см3 /c.

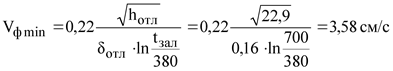

Средняя фактическая скорость течения расплава в форме для отливок, заливаемых при постоянном напоре для данной классификации:

где Fф - наибольшее сечение рабочей полости формы на уровне подвода питателей:

Fф =24×27-16×19=152 cм2 ;

![]()

Минимально допустимое значение скорости течения расплава в форме определяется по формуле Галдина:

,

,

где

![]() - высота отливки, см;

- высота отливки, см;

![]() - толщина стенки отливки, см;

- толщина стенки отливки, см;

![]() - температура заливки сплава, °С.

- температура заливки сплава, °С.

Из условия Vф ≥ Vф min следует, что максимально допустимый расход оптимален и выбран правильно.

Расчет стояков .

В зависимости от массы отливки и ее высоты определяем размер стояка по табл. 11 [5] ![]() =12 мм, тогда площадь стояка

=12 мм, тогда площадь стояка ![]() =113 мм

=113 мм![]() .

.

Максимально допустимый расход металла обеспечивается суммарной площадью поперечных сечений стояков:

![]() =>

=>

Такая скорость не должна превышать максимально допустимого значения скорости потока для данного стояка, определяется по табл.15 [3] ![]()

Условие ![]() не выполняется, следовательно, скорость потока не лежит в допустимых пределах, поскольку частично турбулентное движение в стояке не исключено.

не выполняется, следовательно, скорость потока не лежит в допустимых пределах, поскольку частично турбулентное движение в стояке не исключено.

Литниковая чаша .

Для заливки расплава мною была выбрана чаша с порогом, она снабжена двумя вертикальными ребрами, препятствующие циркуляции металла над стояком и затрудняют образование вихревой воронки. Порог ограничивает зону падения струи металла, способствует перемещению шлака вверх, на зеркало расплава и препятствует падению его в стояк сверху рис.30а [3].

Расчет коллектора .

Площадь поперечного сечения коллектора Fк определяют из определенной площади стояка с учетом принятого между ними соотношения

Fк = 2×Fс = 2×1,13 = 2,26 см2 .

Фактическая скорость потока в коллекторе

максимально допустимое значение табл.4 [5] Vk max = 495 см/c. Следовательно, условие Vk ≤ Vk max соблюдается.

Тогда размеры коллектора рис.3 [5]: высота коллектора 15 мм по табл.6 [5]. Основание трапеции 16 мм, верхняя сторона 14мм.

Расчет питателей .

Суммарную площадь поперечных сечений питателей:

![]() = 3×

= 3×![]() = 3×1,13 = 3,39 см2

.

= 3×1,13 = 3,39 см2

.

Площадь поперечного сечения одного питателя:

![]() ,

,

где

n - число питателей.

Толщина питателя δп рассчитывается, исходя из условий предотвращения засоса шлака:

мм.

мм.

Ширина питателя 14 мм (основание трапеции), другая сторона 10 мм.

Другие элементы конструкции нижней литниковой системы .

Радиус перехода чаша-стояк и стояк-зумпф:

мм.

мм.

Радиус перехода питатель-коллектор, равен толщине питателя.

Радиус закруглений коллектора:

![]() мм.

мм.

Малый радиус зумпфа:

![]() мм.

мм.

Большой диаметр зумпфа:

![]() мм.

мм.

Расчет прибыли .

Расчет прибыли произведем по методу вписанных сфер. Т.е. одна сфера будет вписана в основание прибыли, другая – в тепловой узел, питаемый прибылью. Типы расчетных прибылей и расчетные формулы приведены в табл.18 [3].

Исходные данные: ![]() =22 мм - диаметр теплового узла.

=22 мм - диаметр теплового узла.

Диаметр прибыли:

![]() мм.

мм.

Высота прибыли:

![]() мм.

мм.

4. КОНСТРУИРОВАНИЕ МОДЕЛИ.

Конструирование модели состоит из выбора плоскости разъема модели (если требуется), определение рабочих и нерабочих поверхностей моделей, материал модели, толщина стенки, возможные уклоны, а также элементы фиксации к подмодельной плите при формовке.

Положение модели в форме было выбрано раннее, модель, не имеет разъемов. С учетом назначенных выше припусков на механическую обработку необходимо установить уклон для модели в плюс – минус. Сплав МЛ5 имеет линейную усадку 1,2% табл. 17 [3], тогда необходимо назначить припуск с учетом усадки, кроме поверхностей, оформляемых болваном. Уклоны на модельные комплекты для получения отливок в песчаных формах согласно ГОСТ 3212-80, что соответствует не более 3° в зависимости от высоты модели. Материал модели сплав АЛ2, позволяет делать до 45000 съемов при машинном способе формовки. Минимальная толщина стенки модели – 4 мм, табл.4 [3], в зависимости от сплава и приведенного размера отливки. Модель крепится к подмодельной плите 4-мя винтами М12 по ГОСТу 1491-72.

Вторая модель, задача которой – оформление отверстий и наружного контура, выполнена аналогично первой, кроме отверстий. Первая модель, рассмотренная в курсовой работе, оформляет внутренний контур, и формуется на пресс машине.

5. Подбор инвентаря и оборудования .

Выбор опоки . Зависимость толщины слоя формовочной смеси на различных участках формы от массы отливки приведена в табл.27 [2].

Расстояние:

· от верха модели до верха опоки – 40 мм;

· от низа модели до низа опоки – 50 мм;

· от модели до стенки опоки –20 мм;

· между моделями – 30 мм;

· между моделью и шлакоуловителем – 30 мм.

Из соображений экономии формовочного материала, возможно получение сразу четырех отливок, в опоке 600х500х300. Выбираем стандартную опоку 0272-0012.

Подмодельная плита . Согласно ГОСТ 20088-74 под соответствующую опоку выбираем подмодельную плиту 0280-0221. На которой будут установлены 4 модели, а также некоторые элементы литниковой системы.

Формовка. Для уплотнения формы в сборе используется импульсная формовочная машина с указанным раннее размером опоки

6. ФОРМОВОЧНАЯ МАТЕРИАЛЫ.

Все магниевые сплавы в жидком состояние активно взаимодействуют с формой, поэтому кварцевые или полужирные пески и глины должны отчищаться от угля, торфа, других материалов органического происхождения. Поэтому для сохранения физических и технологических свойств формовочных и стержневых смесей необходимо:

1.просушивать, просеивать и охлаждать кварцевые пески до температуры не выше 30°С;

2.просеивать полужирные формовочные пески через сито с размером ячеек 6-10 мм;

3.применять бентонит и глины в виде готовых порошков с размерами частиц не крупнее 50 мкм или в виде суспензий определенной концентрации.

Для производства отливок из заданного сплава воспользуемся табл.25 и 26 [1]. Из которой выберем смесь Ф-2,на основании умеренной влажности и газопроницаемости, с высокой прочностью, со следующими свойствами:

влажность – 4-5%;

газопроницаемость – 45-90;

![]() (по сырому) – 0,4-0,7 кгс/мм

(по сырому) – 0,4-0,7 кгс/мм![]() .

.

Состав формовочной смеси.

Исходный состав: песок ТО16А или ТО10А – 97-99%, бентонит - 1-3%, присадка ВМ – 4-7%.

Состав смеси для освежения аналогичен исходному.

Рабочий состав – оборотная смесь – 90-95%, освежающая смесь – 5-10%, вода – до нормы.

Для отливки с большой высотой согласно ГОСТ 10136-62 в формовочную смесь необходимо добавлять смесь диэтиленгликоля, которая предупреждает осыпание формы. влажность регулируется присадкой ВМ, при увеличение присадки влажность смеси необходимо поддерживать на нижнем уровне.

7. ВЫБОР ПЛАВИЛЬНОГО ОБОРУДОВАНИЯ.

Плавильная печь . Мною была выбрана индукционная тигельная печь с вместимостью до 1500 кг, мощностью около 300 кВт, высокой производительностью до 1000 кг/ч, КПД – 85%, низким расходом электроэнергии – до 0,57 кВт ×ч/кг, низким угаром металла – 2-3% от массы шихты, стойкостью тигля – 250 плавок.

Преимущества выбранной печи:

1.процесс расплавления металлической шихты осуществляется в металлическом тигле, который служит и как емкость, и как нагревательный элемент, что существенно экономит электроэнергию;

2.отношение зеркала ванны к высоте – минимально, что позволяет снизить угар;

3.процесс перемешивания – автоматический, под действием электродинамических сил, что позволяет получать равномерный по составу расплав;

4.более благоприятные условия труда, для работающего персонала.

Вопросы плавки . При плавке магниевых сплавов, их необходимо защищать от окисления и насыщения водородом, т.к. это может привести к образованию микропористости. Рассмотренная плавка в данной работе осуществляется в стационарных тиглях моно процессом. Шихтовые материалы перед плавкой должны быть очищены от продуктов коррозии, масла и других загрязнений. Возврат собственного производства очищается на дробеструйных установках. Порядок загрузки шихтовых материалов: магний и возврат, лигатуры, алюминий, цинк, кадмий. После присадки легирующих элементов сплав перемешивают 5-6 минут и отбирают пробы для определения химического состава. В тигле шихта нагревается до температуры 400-500°С, после чего загружается флюс ВИ-2 в количестве 10% от массы шихты. После того, как флюс расплавляется, в расплав загружается шихта небольшими порциями. Далее сплав нагревают до 700-720°С, проводят рафинирование и модифицирование. Сплав выстаивают 10-15 минут, после чего разливают по формам.

Расчет шихтовых материалов .

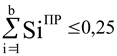

Табл.1. Состав сплава МЛ5, согласно ГОСТ 2856-78:

| Al | Mn | Zn | Si | Fe | Cu |

| 7,5-9,0 | 0,15-0,5 | 0,2-0,8 | <= 0,25 | <= 0,06 | <= 0,1 |

Исходные материалы:

Магний Мг95, технический алюминий А8, возврат собственного производства, цинк Ц1, лигатура Mg-Mn.

Табл.2. Состав исходных шихтовых материалов.

Шихтовые Материалы |

Обозначение | Цена $/кг |

Элементы, % | |||||

| Al | Mn | Zn | Si | Fe | Cu | |||

| Мг95 | X1 | 0,7 | 0,006 | 0,01 | -- | 0,004 | 0,004 | 0,003 |

| А8 | X2 | 0,6 | 99,73 | -- | 0,04 | 0,1 | 0,12 | 0,01 |

| Возврат | X3 | 0,2 | 8,25 | 0,225 | 0,5 | 0,25 | 0,06 | 0,1 |

| Цинк Ц1 | X4 | 0,65 | -- | -- | 99,95 | -- | 0,01 | 0,002 |

Лигатура Mg-Mn |

X5 | 0,75 | -- | 3 | -- | -- | -- | -- |

Табл.3. Величина угара элементов.

| Al | Mn | Zn | Si | Fe | Cu |

| 0,99 | 0,98 | 0,97 | 1 | 1 | 1 |

Табл. 4. Приведенный состав шихты.

Шихтовые Материалы |

Обозначение | Элементы, % | |||||

| Al | Mn | Zn | Si | Fe | Cu | ||

| Мг95 | X1 | 0,00594 | 0,098 | -- | 0,004 | 0,004 | 0,003 |

| А8 | X2 | 98,73 | -- | 0,0388 | 0,1 | 0,12 | 0,01 |

| Возврат | X3 | 8,17 | 0,22 | 0,485 | 0,25 | 0,06 | 0,1 |

| Цинк Ц1 | X4 | -- | -- | 96,95 | -- | 0,01 | 0,002 |

Лигатура Mg-Mn |

X5 | -- | 2,94 | -- | -- | -- | -- |

Расчет шихты производится способом линейного программирования, позволяющий определить содержание компонентов шихты, минимизирующее условие – цена компанента, т.е.

![]() .

.

Возврат производства:

![]() .

.

Общая сумма компонентов выглядит как:

![]() .

.

Система симплексных уравнений:

;

;  ;

;  ;

;

;

;  ;

;  .

.

Система симплексных уравнений в развернутом виде:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Табл.5. Конечное решение системы уравнений.

| X1 | X2 | X3 | X4 | X5 |

| 0,5584 | 0,0622 | 0,35 | 0,0065 | 0,023 |

Средняя цена на шихту – 0,519 $ за 1 кг.

8. ЭКОНОМИЧЕСКАЯ ОЦЕНКА.

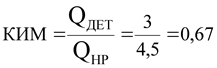

По завершению разработки технологического процесса необходимо произвести экономическую оценку техпроцесса.

Рациональность использования металла:

,

,

где

![]() =3,82 кг – масса одной отливки, соответственно масса четырех отливок – 15,28 кг.

=3,82 кг – масса одной отливки, соответственно масса четырех отливок – 15,28 кг.

![]() »25,5 кг – масса металлической завалки (масса ЛПС с прибылью, масса заготовки, угар металла при плавке).

»25,5 кг – масса металлической завалки (масса ЛПС с прибылью, масса заготовки, угар металла при плавке).

.

.

Коэффициент использования металла:

Коэффициент использования заготовки:

9. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.

1.Альтман М.Б., Белов А.Ф. и другие. Магниевые сплавы, т.2. – М.: Металлургия, 1978.

2.Могилев В.К., Лев О.И. Справочник литейщика. – М.: Машиностроение, 1988.

3.Галдин Н.М., Чернега Д.Ф., Иванчук Д.Ф. Цветное литьё: Справочник. - М.: Машиностроение, 1989.

4.ГОСТ 2856-79. Сплавы магниевые литейные.

5.Анурьев В.И. Справочник конструктора-машиностроителя. – М.: Машиностроение, 1978.

6.Челушкин А.С. Методические указания к проектированию литейной формы и оснастки. – УГАТУ, 1977.

7.Челушкин А.С. Методические указания к выполнению курсового проекта по курсу “Технология литейной формы”. – УГАТУ, 1993.

8.ГОСТ 20088-74. Плиты помодельные.

9.ГОСТ 3.1125-88. Правила графического выполнения элементов литейных форм и отливок.

10. ГОСТ 17127-71…ГОСТ 17132-71. Опоки литейные, сварные из литых стальных элементов.