| Скачать .docx |

Реферат: Расчет размерных цепей

Расчет размерны цепей. Стандартизация.

Задание.

Решить прямую задачу размерной цепи механизма толкателя, изображённого на рисунке 1.1., методами максимума-минимума и вероятностным. Способ решения стандартный,

А3

= 100 мм ![]()

Обозначения:

А1 – длина поршня;

А2 – радиус поршня;

А3 – расстояние между осями отверстий в толкателе;

А4 – расстояние от торца крышки до оси отверстия в ней;

А5 – длина корпуса;

А![]() - вылет поршня за пределы корпуса;

- вылет поршня за пределы корпуса;

Таблица 1.1. ( исходные данные )

| А1 , мм | А2 ,мм | А3 ,мм | А4 ,мм | А5 ,мм | А |

%,риска | |

| 175 | 20 | 100 W | 110 W | 153 | А |

420 | 1,0 |

Аi – номинальные размеры составляющих звеньев,

А![]() - предельное отклонение размера

- предельное отклонение размера

( А’3

= А3

Сos![]() )

)

Краткая теория.

Основные определения.

Размерная цепь – совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Размерные цепи бывают плоские, параллельные и пространственные. Замкнутость – является обязательным условием размерной цепи.

Размерные цепи состоят из звеньев:

Замыкающий размер ( звено ) – размер ( звено ), которое получается при обработке деталей или при сборке узла последним.

Увеличивающий размер ( звено ) – размер ( звено ), при увеличении которого замыкающий размер увеличивается.

Для плоских параллельных размерных цепей ![]() = +1

= +1

![]() Где:

Где: ![]() =

=  - коэффициент влияния.

- коэффициент влияния.

Уменьшающий размер – размер, при увеличении которого замыкающий размер уменьшается. ![]() = -1

= -1

Задачи размерных цепей.

Существует две задачи для размерных цепей: прямая и обратная.

Обратная задача заключается в определении номинального размера, координат середины поля допуска и предельных отклонений замыкающего звена при заданных аналогичных значениях составляющих звеньев.

( синтез ) заключается в заключении номинальных размеров, координат середин полей допусков, допусков и предельных отклонений составляющих звеньев по заданным аналогичным значениям исходного звена.

Прямая задача не решается однозначно.

2.2.1.1. Основные закономерности размерных цепей.

Связь номинальных размеров.

А![]() =

= ![]()

Где:

А![]() - номинальный размер исходного звена;

- номинальный размер исходного звена;

А![]() - номинальный размер составляющих звеньев;

- номинальный размер составляющих звеньев;

![]() i

- коэффициент влияния;

i

- коэффициент влияния;

n-1 – количество составляющих звеньев.

Связь координат середин полей допусков:

![]() 0

D

=

0

D

=![]() i

i

![]() 0i

, где

0i

, где

![]() 0i

- координата середины поля допуска i-го составляющего

0i

- координата середины поля допуска i-го составляющего

звена

![]() 0

D

- координата середины поля допуска замыкающего звена.

0

D

- координата середины поля допуска замыкающего звена.

Связь допусков.

Метод максимума-минимума.

Т![]() =

= ![]() Тi

Тi

Метод теоретико-вероятностный.

Т![]() = tD

= tD

![]()

, где

, где

tD - коэффициент риска, который выбирают с учетом заданного

процента риска р.

![]() - коэффициент относительного рассеяния.

- коэффициент относительного рассеяния.

Связь предельных размеров звеньев.

![]() =

= ![]() +

+ ![]()

Способы решения прямой задачи.

Способ равных допусков.

Его принимают, если несколько составляющих звеньев имеют один порядок и могут быть выполнены с примерно одинаковой точностью, т.е. :

Т1 = Т2 = Т3 = … = Тn-1

Для метода max/min : Ti

= ![]()

Для т/в метода: Тi

=

Расчетное значение допусков округляют до стандартных по ГОСТ 6639-69, при этом выбирают стандартные поля допусков предпочтительного применения.

Если для метода max/min равенство не точно, а для Т/В метода не выполняется неравенство ТD

![]() tD

tD

![]()

в пределах 10%, то один из допусков корректируют.

в пределах 10%, то один из допусков корректируют.

Способ равных допусков прост, но на него накладываются ограничения: номинальные размеры должны быть близки и технология обработки деталей должна быть примерно одинакова.

Способ одного квалитета.

Этот способ применяют, если все составляющие цепь размеры могут быть выполнены с допуском одного квалитета и допуски составляющих размеров зависят от их номинального значения.

Для теоретико-вероятностного метода:

TD

= ![]() = aср.

= aср.![]()

По условию задачи a 1 = a 2 = … =a n-1 = aср , где ai - число единиц допуска, содержащееся в допуске данного i-го размера:

aср

= ![]()

Для метода min/max:

TD

= aср![]() , aср

, aср ![]() =

=

При невыполнении этих условий один из допусков корректируется по другому квалитету. Ограничение способа -–сложность изготовления должна быть примерно одинакова.

Стандартный способ ГОСТ 16320 – 80

Дляметода max/min: Тср

= ![]()

Для т/в метода: Тср

=

С учётом величины номинальных размеров и сложности их изготовления и ориентируясь на Тср назначаются допуски на все составляющие звенья по ГОСТ 6656 – 69.

При необходимости один из допусков корректируется.

Этот способ не имеет ограничений, но у него существует недостаток: он субъективный ( не подлежит автоматизации)

Обоснование выбора способа решения.

Так как сложность изготовления деталей нашего механизма разные и технология изготовления и обработки тоже разная, а так же номинальные размеры деталей отличаются на порядок ( А1 и А2 ), то мы не можем применить способ равных допусков и способ одного квалитета. Мы буде применять стандартный способ.

2.5. Методы решения размерных цепей.

Метод максимума - минимума ( max / min )

В этом методе допуск замыкающего размера определяется арифметическим сложением допусков составляющих размеров.

Т![]() =

=

Метод учитывает только предельные отклонения звеньев размеров цепи и самые неблагоприятные их сочетания, обеспечивает заданную точность сборки бес подгонки деталей – полную взаимозаменяемость. Этот метод экономически целесообразен лишь для машин невысокой точности или для цепей, состоящих из малого числа звеньев.

Теоретико-вероятностный метод ( Т / В )

При допуске ничтожно малой вероятности несоблюдения предельных значений замыкающего размера, значительно расширяются допуски составляющих размеров и тем самым снижается себестоимость изготовления деталей.

T![]() = t

= t![]()

Где: t![]() - коэффициент риска, который выбирается с учётом

- коэффициент риска, который выбирается с учётом

заданного процента риска p.

![]() i

’

– коэффициент относительного рассеивания.

i

’

– коэффициент относительного рассеивания.

Практическая часть.

Определение номинальных размеров замыкающих звеньев.

AD

= ![]() (2.3.1)

(2.3.1)

Определим, какие звенья увеличивающие, какие уменьшающие. Для этого построим схему размерной цепи.

Рис.3.1 Схема размерной цепи.Приведем схему размерной цепи к плоской параллельной схеме.

Рис.3.2Схема плоской параллельнойразмерной цепи.А3¢= А3*Cos a = 100 * Cos42° = 74.3мм.

Из рис. 3.2 следует, что : А1 , А2 , А3 -увеличивающие; А4 , А5 - уменьшающие размеры.

Следовательно:

x1 =x2 =x3 = 1 , а x4 = x5 = -1

Подставляем в формулу 2.3.1

АD = А1 + А2 +А3 ’ - А4 - А5 = 175 + 20 + 74,3 – 110 – 153 = 6,3 мм.

АD > 0 >>>>>> вылет поршня.

Назначение допусков.

D![]() = +0,12

= +0,12

D![]() = 0

= 0

ТD

= D![]() - D

- D![]() = +0,12 + 0 = 0,12

= +0,12 + 0 = 0,12

Метод максимума – минимума.

Рассчитываем средний допуск.

![]() =

= ![]() =

= ![]() = 0,024

= 0,024

Ориентируемся на средний допуск с учетом сложности изготовления детали и величины ее номинального размера.

Таблица 3.2.1.2.

| Сложность изготовления | Номинальный размер | |

Max A A A A Min A |

A A A A A |

A A A A |

Максимальный допуск назначаем на размер A![]() . Несколько меньший допуск назначаем на A

. Несколько меньший допуск назначаем на A![]() и A

и A![]() . Номинальный допуск назначаем на размер A

. Номинальный допуск назначаем на размер A![]() . Мы назначаем max допуск на размер A

. Мы назначаем max допуск на размер A![]() , т.к. этот размер является межосевым расстоянием между двумя отверстиями сложной формы. Для назначения допусков на размеры используем ГОСТ 6636-69 разд. Ra10:

, т.к. этот размер является межосевым расстоянием между двумя отверстиями сложной формы. Для назначения допусков на размеры используем ГОСТ 6636-69 разд. Ra10:

Т![]() = 0,05 мм.

= 0,05 мм.

T4 = Т5 = 0,025 мм.

Т2 = Т1 = 0,01 мм.

Проверяем правильность назначения допусков.

ТD

= ![]() = 0,05 + 0,025 + 0,025 + 0,01 + 0,01 = 0,12 мм.

= 0,05 + 0,025 + 0,025 + 0,01 + 0,01 = 0,12 мм.

Допуски назначены верно.

Теоретико-вероятностный метод.

![]() Т

Т ![]() t

t![]()

не более 10%

не более 10%

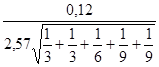

Рассчитываем средний допуск.

Тср

=  =

=  =

=  =0,0454 мм

=0,0454 мм

t![]() = 2,57 для р = 1%

= 2,57 для р = 1%

Ориентируемся на средний допуск с учетом сложности изготовления детали и ее номинального размера. Для назначения допусков используем ГОСТ 6636-69 ряд Rа20:

Т![]() = 0,1 , T4

= T5

=0,04, T1

= 0,02, T2

= 0,01

= 0,1 , T4

= T5

=0,04, T1

= 0,02, T2

= 0,01

T![]()

![]() t

t![]()

=

=

=2,57 ![]() =

=

=2,57 ![]() =

=

=2,57 ![]() = 0,1119

= 0,1119

![]() 0,12 > 0,1119 на 6,75%

0,12 > 0,1119 на 6,75% ![]() Допуски назначены верно.

Допуски назначены верно.

Назначение координат середин полей допусков составляющих звеньев.

D![]() =

= ![]()

![]() , где

, где ![]() - назначается произвольно из конструктивных соображений. После расчета предельные отклонения не должны иметь четвертого знака после запятой.

- назначается произвольно из конструктивных соображений. После расчета предельные отклонения не должны иметь четвертого знака после запятой.

D![]() =

= ![]() мм

мм

Чаще всего для наружных размеров ![]() = -

= -![]()

для внутренних размеров ![]() =

= ![]()

Для метода max/min

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]()

![]() мм

мм

![]() мм

мм

Проверка ![]() = 0,005+0,005+0,025+0,0125+0,0125= 0,01+0,025+0,025 = +0,06

= 0,005+0,005+0,025+0,0125+0,0125= 0,01+0,025+0,025 = +0,06

Для теоретико-вероятностного метода

![]() мм

мм

![]() 0

0

![]() мм

мм

![]() мм

мм

![]() -

-![]() мм

мм

Проверка ![]() = 0,01 + 0,05 + 0,02(-1) - 0,02(-1) = +0,06

= 0,01 + 0,05 + 0,02(-1) - 0,02(-1) = +0,06

Определение верхних и нижних отклонений

![]() ;

; ![]()

Для метода максимума-минимума

![]() 0,005 +

0,005 + ![]() +0,01 мм

+0,01 мм

![]() 0,005 +

0,005 +![]() = +0,01 мм

= +0,01 мм

![]() 0,025 +

0,025 +![]() = +0,05 мм

= +0,05 мм

![]() -0,0125 +

-0,0125 + ![]() = 0

= 0

![]() -0,0125 +

-0,0125 +![]() = 0

= 0

![]()

![]() = -0,0125 +

= -0,0125 + ![]() = 0

= 0

![]() 0

0

![]() 0,025 -

0,025 - ![]() 0

0

![]() -0,025 мм

-0,025 мм

![]() -0,025 мм

-0,025 мм

Для теоретико-вероятностного метода

![]() = 0,01+

= 0,01+![]() +0,02 мм

+0,02 мм ![]() 0,01-

0,01-![]() 0

0

![]() 0 +

0 + ![]() +0,005 мм

+0,005 мм ![]() 0 -

0 -![]() -0,005 мм

-0,005 мм

![]() мм

мм ![]() 0,05 -

0,05 - ![]() 0

0

![]() +0,04 мм

+0,04 мм ![]() 0

0

![]() 0

0 ![]() -0,04 мм

-0,04 мм

Ответ

| Метод размер, мм | Максимума-минимума | Теоретико-вероятностный |

| А1 | 160 +0,01 | 160 +0,02 |

| А2 | 28 +0,01 | 28 ±0,005 |

| А3 | 100 +0,05 | 100 +0,1 |

| А4 | 125–0,025 | 125+0,04 |

| А5 | 135–0,025 | 135-0,04 |