| Скачать .docx |

Курсовая работа: Очистной комбайн

Курсовой проект

"Очистной комбайн"

Задание:

∑Р1 =65 кН,

Р2 =35 Кн,

S1 =450 мм,

S2 =350 мм,

Т1 =13 сек,

Т2 =8 сек,

Т 0 С=+15

Lн =4 м,

Lсл =2,5 м,

Нвс =0,2 м,

Е=![]() кН·м.

кН·м.

Схема №1.

Введение

Под гидроприводом понимают совокупность устройств (в число которых входит один или несколько объемных гидродвигателей), предназначенную для приведения в движение механизмов и машин посредством рабочей жидкости под давлением. В качестве рабочей жидкости в станочных гидроприводах используется минеральное масло.

Широкое применение гидроприводов в станкостроении определяется рядом их существенных преимуществ перед другими типами приводов и, прежде всего возможностью получения больших усилий и мощностей при ограниченных размерах гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого регулирования скорости, возможность работ в динамических режимах с требуемым качеством переходных процессов, защиту системы от перегрузки и точный контроль действующих усилий.

К основным преимуществам гидропривода следует отнести также высокое значение коэффициента полезного действия, повышенную жесткость и долговечность.

Гидроприводы имеют и недостатки, которые ограничивают их использование в станкостроении. Это потери на трение и утечки, снижающие коэффициент полезного действия гидропривода и вызывающие разогрев рабочей жидкости. Внутренние утечки через зазоры подвижных элементов в допустимых пределах полезны, поскольку улучшают условия смазывания и теплоотвода, в то время как наружные утечки приводят к повышенному расходу масла, загрязнению гидросистемы и рабочего места. Необходимость применения фильтров тонкой очистки для обеспечения надежности гидроприводов повышает стоимость последних и усложняет техническое обслуживание.

Наиболее эффективно применение гидропривода в станках с возвратно-поступательным движением рабочего органа, в высокоавтоматизированных многоцелевых станках и т.п. Гидроприводы используются в механизмах подач, смены инструмента, зажима, копировальных суппортах, уравновешивания и т.д.

1. Выбор рабочей жидкости

Учитывая климатические условия работы очистного комбайна (+150 С) выбираем минеральное масло Индустриальное 20 с плотностью 881–901 кг/м3 , вязкостью при 500 С 17–23 сСт, температурой вспышки 1700 С, температурой застывания -200 С.

2. Определение основных параметров гидросистемы

1. Устанавливаем расчетное усилие в цилиндре с учетом потерь давления и снижения производительности насоса

![]()

где Кз.у. – коэффициент запаса по условию, Кз.у. =1,15–1,25;

Р – усилие на штоке гидроцилиндра, необходимое для привода в движение исполнительного механизма.

![]() кН

кН

![]() кН

кН![]()

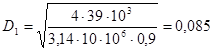

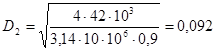

2. По полученной расчетной назгрузке Рр и давлению рном =10 (для гидроцилиндров с усилием на штоке 30–60 кН), с учетом механического КПД гидроцилиндра ηмц = 0,87–0,97 определяем диаметр поршня исполнительного механизма.

![]()

м;

м;  м.

м.

Полученное D округляем до ближайшего стандартного в соответствии с ГОСТ 6540–64 принимаем ![]() =100 мм, D2

=100 мм и одновременно находим dшт

.

=100 мм, D2

=100 мм и одновременно находим dшт

.

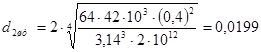

3. Устанавливаем диаметр штока из условия прочности

![]()

где nз =2,0 коэффициент запаса прочности;

E=2·106 МПа – модуль упругости материала штока;

S – ход поршня, м.

м

м

м

м

Округляем диаметр штока до стандартного значения и принимаем диаметр штока 25 мм и 25 мм

5. Вычисляем отношение φ поршня к штоковой площади поршня

![]()

![]()

![]()

6. Определяем среднюю рабочую скорость поршня в гидроцилиндре при движении в сторону штоковой полости

![]()

где T – время двойного хода поршня при рабочем и обратном ходе,

включая паузу;

∆t=0,1с – длительность срабатывания распределителя.

![]() м/с

м/с ![]() м/с

м/с

Расчетная скорость поршня при рабочем ходе с учетом запаздывания вследствие утечек между поршнем и цилиндрической поверхностью гидроцилиндра равна

![]()

где kv =1,1–1,2 – коэффициент, учитывающий утечки в гидроцилиндре.

![]() м/с;

м/с; ![]() м/с

м/с

7. Необходимая подача насоса в гидроцилиндр

![]()

где nц -число гидроцилиндров, в которые насос одновременно подает масло;

ηобн -объемный КПД насоса, средние его значения принимаем в соответствии с рабочим давлением и типом насоса;

ηц = объемный КПД гидроцилиндра, ηц =0,99–1,0 при резиновых манжетах на поршне;

ηзол = 0,96–0,98 – объемный КПД золотника.

![]() м3

/с,

м3

/с,

![]() м3

/с

м3

/с

![]() м3

/с=132 л/мин

м3

/с=132 л/мин

По величине Qн и p выбираем по технической характеристике шестеренный насос типа НШ‑140 с Q=154 л/мин и рном =10 МПа.

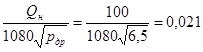

8. Определяем расход гидроцилиндров во время рабочего хода:

![]()

![]() м3

/с

м3

/с

Выбираем реверсивный золотник типа Г74–24 с Q=70 л/мин и р=20 МПа, обратный клапан 2БГ52–14 с Q=5–70 л/мин и р=5–20 МПа и фильтр ФП‑7 с тонкостью фильтрации 25 Q=100 л/мин, р=20 МПа,

9. Определяем диаметр всасывающего трубопровода к насосу, м:

![]() ,

,

где Vвс – средняя скорость масла во всасывающем трубопроводе, Vвс =0,8–1,2 м/с в трубопроводах диаметром до 25 мм и 1.2–1.5 м/с при диаметрах свыше 25 мм.

Qн -количество жидкости,

![]() м

м

Диаметр нагнетательного трубопровода, м, принимая Vнаг =3 м/с:

![]() м

м

Подсчитываем толщину стенки трубы:

![]() ,

,

где [σ] – допускаемое напряжение в материале труб, [σ] =(0,3–0,5)σв, σв – предел прочности труб на разрыв: сталь 20–40 кН/см2 ;

Определим толщину стенки всасывающей трубы, м:

![]() м

м

В соответствии со стандартными диаметрами труб по ГОСТ 8732–58 dвс

=50 мм, dнаг

=24 мм, определяем истинные средние скорости течения рабочей жидкости в них по формуле, м/с:![]()

![]()

![]() м/с

м/с

![]() м/с

м/с

На основании схемы разводки трубопроводов производим подсчет

потерь напора на прямых участках и местных сопротивлениях, раздельно для всасывающей, нагнетательной и сливной магистралей. Для чего предварительно устанавливаем число Рейнольдса для каждой из них, которое характеризует режим движения жидкости. Число Рейнольдса на линиях подвода и слива рабочей жидкости определяем по формуле:

![]()

где Vi – средняя скорость соответственно в линии подвода или слива;

di – внутренний диаметр труб подвода или слива.

Определим число Рейнольдса для подводящего трубопровода:

![]()

Определим число Рейнольдса для нагнетательного трубопровода:

![]()

Режима течения жидкости ламинарный Re <2300, коэффициент сопротивления λ подсчитывается для круглых труб по формуле ![]() .

.

![]()

![]()

Считаем потерю давления на трение по длине нагнетательной, всасывающей и линии слива магистрали:

![]() ,

,

где λi – коэффициент сопротивления на линии подвода и слива;

p‑плотность рабочей жидкости;

li – длина трубопровода на подводе и сливе одинакового диаметра di .

![]() кПа

кПа

Расчитываем суммарные потери в нагнетательном трубопроводе:

![]()

![]() кПА

кПА

Во всасывающем трубопроводе:

![]()

![]() кПа

кПа

![]()

![]() кПа

кПа

Считаем слив жидкости:

![]()

![]() кПа

кПа

![]()

![]()

![]()

![]()

![]() кПа

кПа

Рабочее давление для выбора напорного золотника и насоса:

![]()

![]()

![]() МПа

МПа

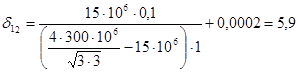

Необходимая проверка всасывающей магистрали гидронасоса на неразрывность потока:

,

,

где Hвс -геометрическая высота всасывания;

∑ξ – сумма коэффициентов местных сопративлений на линии всасывания насоса;

Vвс – скорость движения рабочей жидкости во всасывающей магистрали.

Условие соблюдается, диаметр всасывающего трубопровода определен правильно.

Усилие, создаваемое гидроцилиндром при рабочем ходе, равно

![]() ,

,

![]() кН

кН

где p – рабочее давление в жидкости;

F – площадь поршня при рабочем ходе ![]() ;

;

Rшт – сопротивление уплотнения штока;

Rп – сопротивление уплотнения поршня;

Rс – сопротивление от вытекания масла из штоковый полости гидроцилиндра.

Определяем усилие трения Rшт

![]() ,

,

где μ=0,10–0,13 – коэффициент трения манжет о рабочую поверхность штока;

b – высота активной части манжеты.

![]() кН

кН

Усилие трения Rп для манжетных уплотнений поршня:

![]()

![]() Н

Н

Расчет сопротивления Rс – от вытекания масла со стороны штоковой полости.

![]()

![]()

![]() ,

,

![]() Н,

Н,

где pс – давление в штоковой полости.

Сопоставляем усилие Pф

развиваемое в гидроцилиндре, с требуемым по условиям работы механизма Pр

и находим коэффициент kзу

![]()

![]() .

.

![]() ;

; ![]()

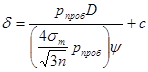

Определяем толщину стенок силового гидроцилиндра

,

,

где pпроб – пробное давление, с которым осуществляется гидравлическое испытание цилиндра;

σт – предел текучести материала: для стали 35 σт =300МПа,

ψ – коэффициент прочности для цельнотянутой трубы, ψ=1;

n – коэффициент запаса прочности при давлениях до 30МПа, n≥3;

с – прибавка к толщине стенки на коррозию наружной поверхности цилиндра; с=2–3 мм.

мм;

мм;

Толщина плоского донышка гидроцилиндра

![]()

![]() мм;

мм;

где σр – допускаемое напряжение для материала донышка гидроцилиндра.

Под рабочим давлением pp понимают наибольшее давление в гидросистеме

в условиях эксплуатации, т.е. при наличии толчков и гидравлических ударов. Условное давление pу соответствует отсутствию гидравлических ударов в гидросистеме и на него настраивают предохранительные клапаны. Пробное давление pпроб соответствует условиям проверки корпусов элементов гидросистемы на прочность.

Напорный трубопровод подлежит проверке на гидравлический удар в случае внезапного его перекрытия, для чего определяем величину ударного давления

![]()

![]() ,

,

МПа

МПа

По величине pуд проверяется толщина стенки труб и гидроцилиндра.

Определение объемных потерь рабочей жидкости в гидросистеме

![]() ,

,

где ∆Qн , ∆Qгц, ∆Qзол – объемные утечки рабочей жидкости в насосе, гидроцилиндре и золотнике, численное значение последних определяем по их техническим характеристикам;

nц – число гидроцилиндров, питаемых от насоса одновременно.

Поэтому:

![]() ,

,

где ηобн – объемный КПД насоса; pн – давление создаваемое насосом.

∆Qзол =200 см3 /мин=0,2 л/мин,

![]() л/мин,

л/мин,

![]()

![]() м3

/с=0,37 л/мин

м3

/с=0,37 л/мин![]()

![]() м3

/с=0,04 л/мин

м3

/с=0,04 л/мин

![]() л/мин

л/мин

Определение КПД гидросистемы

Объемный КПД гидропривода

![]() ;

;

![]()

Гидравлический КПД гидропривода

![]() ;

;

![]()

Механический КПД гидропривода

![]() ,

,

![]()

где ηмех.н – механический КПД насоса, принимается по его характеристике.

Общий КПД гидропривода

![]() ,

,

![]()

Устанавливаем средние скорости перемещения поршня в гидроцилиндре:

Рабочий ход

![]()

![]() м/мин

м/мин

Холостой ход ![]()

![]() м/мин

м/мин

Общее время цикла за один ход

![]() .

.

![]()

Мощность, сообщенная рабочей жидкости насоса

![]() ,

,

![]() кВт

кВт

Полезная мощность гидроцилиндров

![]() ,

,

![]() кВт

кВт

Общий КПД гидропривода

![]()

![]()

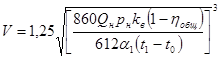

3. Тепловой расчет гидросистемы

Тепловой расчет гидросистемы на отдачу выделяемого в ней тепла в период устойчивого состояния, т.е. когда количество тепла выделяется в системе и отводится из нее:

![]() ,

,

![]()

где Qн -подача насоса, л/мин;

pн – давление насоса, кгс/см2 ;

kв -коэффициент, учитывающий непрерывность работы гидропривода, для гидроцилиндра

;

;

Fб – наружная поверхность бака, м2 ;

t1 -t0 =450 С;

α1 =10–15 ккал/м2 ч·гр – коэффициент теплоотдачи наружных поверхностей в окружающую среду.

![]() м2

м2

![]() м2

м2

Отсюда объем бака для питания гидросистемы при заполнении маслом на 80% равен

,

,

м3

м3

Принимаем по стандартному ряду бак объемом 630 л.

4. Выбор способа регулирования скорости объемного гидродвигателя

1. Дроссель установлен на входе. Жидкость подается насосом через регулируемый дроссель и распределитель в одну из полостей силового цилиндра. Необходимо давление в системе поддерживается педохранительным клапаном.

Скорость поршня в силовом гидроцилиндре определяется по уравнению:

,

,

где ƒдр -максимальное проходное сечение дросселя, см2 ;

fдр

= см2

;

см2

;

Qн – производительность насоса см3 /с;

pдр – настройка предохранительного клапана, кг/см2 ;

Uдр – степень открытия проходного сечения дросселя или параметр регулирования;

Fп – площадь поршня, см2 ;

P – нагрузка на поршень, H;

pн – давление насоса, H/см2 .

При этом способе регулирования с ростом нагрузки падает скорость Vп .

Задавая различные значения Uдр от 1 до 0, а также полагая P1 =P/Fп находим

Vп =0, а при P=0, при Uдр =1

![]() см/мин,

см/мин,

При Uдр =0,5

![]() см/мин

см/мин

Vп -максимум, строим механическую характеристику гидропривода с дросселем на входе.

2. Дроссель установлен на выходе. Скорость поршня в силовом гидроцилиндре![]()

,

,

где Fс

=Fп

·φ-1

=![]()

![]() см/мин

см/мин

Механическая характеристика с дросселем на выходе имеет тот же вид, как и на входе.

5. Сроки службы гидросистемы

В процессе расчета гидропривода и выбора элементов гидросистемы необходимо уметь оценить наработку до первого отказа всей системы в целом на основе знания интенсивности отказов каждого элемента и их числа![]()

![]() ,

,

![]() 1/час

1/час

где ni – число однотипных элементов системы; λI – средняя интенсивность отказов элементов, 1/час.

Наработка гидросистемы до первого отказа, час.![]()

![]() .

.

![]() час.

час.

Библиографический список

1. Гидропривод Башта Т.М. Гидравлика, гидравлические машины и гидравлические приводы. М.: Машиностроение, 1970

2. Ковалевский В.Ф., Железняков Н.Г. Справочник по гидроприводам горных машин. М.: Недра, 1978, с. 504

3. Коваль П.В. Гидравлика и гидропривод горных машин. – М.: Машиностроение, 1979, с. 319

4. Хорин В.Н. Объемный забойного оборудования. М.: Недра, 1968, с. 169