| Похожие рефераты | Скачать .docx |

Курсовая работа: Конструирование выпарной установки

Содержание

Введение

1.1 Литературный обзор по теории и технологии процесса выпарки

1.2 Обоснование выбора и описание технологической схемы

1.3 Выбор конструкционных материалов аппаратов

2.1Материальный баланс установки

2.2 Тепловой расчёт установки

2.3 Определение расхода греющего пара

2.4 Определение поверхности теплопередачи, выбор типа выпарного аппарата

2.5 Расчёт и выбор вспомогательного оборудования (насос, конденсатоотводчик, барометрический конденсатор)

2.6 Расчёт диаметров трубопроводов и штуцеров

2.7 Расчёт толщины теплоизоляционных покрытий

2.8 Расчёт и выбор теплообменника исходной смеси

3. Основные требования техники безопасности при эксплуатации выпарных установок

Список используемой литературы

Введение

Выпаривание — термический процесс концентрирования растворов твердых веществ, при кипении и частичном удалении жидкого растворителя в виде пара. В химической и смежной с ней отраслях промышленности жидкие смеси, концентрирование которых осуществляется выпариванием, отличаются большим разнообразием как физических параметров (вязкость, плотность, температура кипения, величина критического теплового потока и др.), так и других характеристик (кристаллизующиеся, пенящиеся, нетермостойкие растворы и др.). Свойства смесей определяют основные требования к условиям проведения процесса (вакуум-выпаривание, прямо- и противоточные, одно- и многостадийные многокорпусные выпарные установки), а также к конструкциям выпарных аппаратов. В технике процесс выпаривания (упаривания) получил широкое распространение, так как многие вещества (сахар, поваренная соль, щелочные металлы, аммиачная селитра и многие другие) получают в виде слабых водных растворов, а в готовом для потребления, хранения или транспорта виде они должны быть полностью или частично обезвожены.Таким образом, выпарная установка является важным элементом оборудования многих предприятий химической, пищевой и других отраслей промышленности. От правильного её расчёта и конструирования нередко зависит нормальная работа цеха или завода в целом. В общем случае выбор схемы выпарной установки является задачей оптимального поиска и выполнятся технико-экономическим сравнением различных вариантов с использованием ЭВМ.Впервые выпаривание, как технологический процесс получило применение в производстве сахара. В России в 1802 г. был построен первый сахарный завод с применением упаривания сахарного сиропа. Глубокое научное обоснование и анализ процессов выпарки дан в 1915 г. русским ученым И. А. Тищенко в монографии "Современные выпарные аппараты и их расчёт".

1.1.Литературный обзор по теории и технологии процесса выпарки

Выпаривание – термический процесс концентрирования растворов твердых нелетучих веществ при кипении и удалении жидкого нелетучего растворителя в виде паров. Выпаривание применяют для концентрирования растворов в производстве минеральных солей, органических полупродуктов и удобрений, белково-витаминных концентратов, кормовых дрожжей и других продуктов, а также для регенерации различных растворов (с целью возврата их в технологический цикл) и термического обезвреживания промышленных стоков.

Растворитель может превращаться в пар при кипении жидкости или при поверхностном её испарении. В выпарных аппаратах применяется более интенсивный из этих способов превращения растворителя в пар, а именно кипение. Впервые выпаривание получило промышленное применение в производстве сахара, а в дальнейшем и в химической промышленности. При концентрировании растворов вода иногда удаляется до 90% первоначального веса.

В элементарном виде процесс выпаривания можно осуществить в простом открытом или закрытом сосуде, наполненном раствором, при подводе к нему тепла для кипения и отводе образующихся паров в атмосферу или в конденсирующее устройство.

Выпарные аппараты по принципу работы и конструктивному оформлению имеют много общего с испарителями, применяемыми на электростанциях. Но процесс выпарки водных растворов в выпарных аппаратах имеет принципиальное отличие от процесса кипения чистой воды в испарителях.

Понижение температуры образующихся из раствора водяных паров по сравнению с температурой кипения раствора называют физико-химической температурной депрессией. Обозначив её через ∆1 , можем написать

∆1 = tр – υ

где tр – температура кипения раствора, 0 С;

υ – температура образующихся паров воды, 0 С.

Физико-химическая температурная депрессия различна для разных растворов. Она больше у растворов веществ с малым молекулярным весом. Для раствора одного и того же вещества физико-химическая температурная депрессия увеличивается с повышением его концентрации.

Под концентрацией раствора понимают отношение массы сухого вещества в растворе к общей массе раствора в процентах

![]()

где b – массовая концентрация раствора, %;

W – количество растворителя или воды в растворе, кг;

Gсух. – количество растворённого или сухого вещества в растворе, кг.

При выпарке вес сухого вещества в растворе остаётся постоянным, а количество растворителя (воды) уменьшается, а концентрация раствора увеличивается

На практике выпаривание часто ведут и под вакуумом и под давлением. В таких случаях физико-химическая температурная депрессия может быть вычислена по приближённой формуле И.А. Тищенко

![]()

где ∆1 – искомая физико-химическая температурная депрессия при давлении выпаривания;

∆’1 – депрессия, взятая из таблиц, при атмосферном давлении;

Т – температура кипения чистого растворителя, 0 К;

r – скрытая теплота парообразования для воды при давлении выпаривания, кДж/кг.

Наличие физико-химической температурной депрессии понижает полезную разность температур между первичным и вторичным паром в выпарном аппарате.

С повышением концентрации раствора увеличиваются его вязкость, плотность и температурная депрессия и понижаются теплоёмкость и теплопроводность.

Удельную теплоёмкость раствора определяют по формуле, кДж/(кг*0 С)

![]()

где ссух. – удельная теплоёмкость безводного нелетучего вещества, раствор которого выпаривается (определяется по справочнику), кДж/(кг*0 С);

св – теплоёмкость воды, св = 4,19 кДж/(кг*0 С);

b – процентное содержание вещества в растворе.

Вследствие увеличения вязкости растворов и понижения их теплопроводности и теплоёмкости уменьшается и коэффициент теплоотдачи αр от греющей стенки к кипящему раствору.

1.2 Обоснование выбора и описание технологической схемы производства

В промышленности применяются многокорпусные выпарные установки, обеспечивающие экономию греющего пара. С увеличением числа корпусов уменьшается удельный расход пара, но увеличивается стоимость установки.

Выбор числа ступеней выпарной станции производится на основе технико-экономических расчётов.

Выпарная станция может компоноваться из одной, двух и более параллельно действующих выпарных установок.

Различают следующие схемы выпарных установок:

1. по давлению вторичного пара в последней ступени: а) работающие под разрежением; б) под давлением; в) при ухудшенном вакуумом.

2. в зависимости от технологии обработки раствора при выпарке: а) одностадийные; б) многостадийные. В многостадийных установках сгущённый раствор отбирается из выпарной установки и направляется для дополнительной обработки (отстаивание, фильтрация), а затем вновь поступает в выпарные аппараты для дальнейшего сгущения.

3. по взаимному направлению потоков греющего пара и выпариваемого раствора: а) прямоточные; б) противоточные; в) с параллельным питанием раствора; г) со смешанным током.

По принципу работы выпарные установки разделяются на непрерывно и периодически действующие.

В установках непрерывного действия неконцентрированный (слабый) раствор непрерывно подаётся в аппарат, а упаренный (крепкий) раствор непрерывно отводится из него.

В аппаратах периодического действия жидкость подаётся в аппарат, выпаривается до необходимой, более высокой концентрации, затем упаренный раствор удаляется из аппарата. Опорожнённый аппарат снова заполняется неконцентрированным раствором. Периодическое выпаривание применяется в установках небольшой производительности, когда сгущённая жидкость не поддаётся откачке насосом, либо в тех случаях, когда необходимо выпарить весь растворитель.

Аппараты непрерывного действия более экономичны в тепловом отношении, поскольку в них отсутствуют потери, связанные с расходом теплоты на периодический разогрев аппарата. В большинстве случаев аппараты непрерывного действия компонуются в многокорпусные выпарные установки, представляющие собой несколько соединённых друг с другом аппаратов (корпусов), работающих под давлением, понижающемуся по направлению от первого корпуса к последнему. В каждом последующем корпусе устанавливается большая концентрация раствора, чем в предыдущем.

По давлению внутри аппарата выпарные установки разделяются на работающие при избыточном и атмосферном давлении и вакууме.

Вакуум в выпарных аппаратах применяется в следующих случаях:

1. когда раствор под влиянием температуры разлагается, изменяет цвет, запах.

2. когда раствор при атмосферном давлении имеет высокую температуру кипения, т.е. обладает большой физико-химической температурной депрессией, и требует высоких параметров греющего пара.

3. когда греющий теплоноситель имеет низкую температуру и, следовательно, нужно снижать температуру кипения раствора.

4. для увеличения располагаемого температурного перепада в многокорпусной установке.

В тех случаях, когда получаемый в результате выпаривания раствора вторичный пар может быть использован как теплоноситель в других теплообменных установках и поэтому нет надобности удорожать выпарную установку подключением вакуум-насоса и конденсатора, может оказаться более рациональным выпаривание под давлением.

В качестве греющего теплоносителя наибольшее применение в выпарных установках получил водяной пар.

Наибольшее распространение получили вертикальные выпарные аппараты с трубчатой поверхностью нагрева, хорошо компонующиеся и занимающие меньшую площадь.

Во всех конструкциях выпарных аппаратов для облегчения очистки поверхности нагрева от накипеобразований пар поступает в межтрубное пространство, а раствор подогревается и кипит в трубках.

Выпарные аппараты с паровым обогревом можно разбить на три группы: с естественной циркуляцией раствора, с принудительной циркуляцией раствора и плёночные аппараты.

Движущей силой естественной циркуляции раствора является разность весов столба жидкости в опускных трубах и парожидкостной эмульсии в подъёмных за счёт разности плотностей ρж и ρэ .

При работе выпарного аппарата образующаяся в трубках парожидкостная эмульсия поступает в сепаратор, где происходит сепарация, - пар уходит в паропровод вторичного пара, а жидкость поступает в циркуляционную трубу и при непрерывной выпарке смешивается с раствором, поступающим на выпарку, и вновь поступает в греющие трубки.

Для осаждения влаги во всех сепарирующих устройствах обычно используют три фактора: действие силы тяжести, под влиянием которой капельки воды выпадают из потока пара; силу контактного взаимодействия, т.е. прилипание водяных капель к поверхности сепаратора; центробежный эффект, в результате которого при движении влажного пара по кривой траектории капельки жидкости отбрасываются к периферии, т.е. к стенкам сепаратора и стекает вниз. В большинстве случаев эти три способа механического воздействия на влажный пар используются одновременно или сочетаются в разнообразной последовательности и в разной степени.

Для уменьшения колебания рабочего давления в выпарных аппаратах целесообразно в сепараторе и в нагревательной камере иметь минимальные объёмы жидкости и вводить парожидкостную смесь в сепаратор над свободной поверхность раствора.

Для устойчивой работы аппарата на выпускной трубе, подающей парожидкостную эмульсию в сепаратор, устанавливают стабилизатор (трубчатку из полых трубок). Циркуляции жидкости в аппарате обусловлена разностью гидростатических напоров жидкости на входе в кипятильные трубки и выходе из них.

Если пар, образующийся из раствора (вторичный пар одного выпарного аппарата), направить в греющую камеру другого выпарного аппарата и поддерживать во втором аппарате такое давление, чтобы температура этого пара была больше температуры кипения раствора во втором аппарате, то в нём тоже может происходить выпаривание, как и в первом аппарате.

Для возможности кипения раствора в каждом корпусе необходимо обеспечить соответствующую разность между температурами вторичного пара предыдущего корпуса и кипящего раствора следующего за ним корпуса.

Выпаривание раствора в многокорпусных установках позволяет достичь значительной экономии пара, а следовательно, и топлива по сравнению с однокорпусным выпариванием при одинаковых производительностях. Однако с увеличением числа корпусов увеличивается расход металла, начальные затраты на установку и амортизационные отчисления, расходы на текущие ремонты и, кроме того усложняется эксплуатация, поэтому в большинстве случаев на практике применяют выпарные установки с греющими поверхностями нагрева с тремя или четырьмя корпусами.

выпарной трубопровод теплообменник штуцер

1.3 Выбор конструкционных материалов аппаратов

Выбор конструкционных материалов для проектируемого аппарата определяется особенностями протекающего в нем технологического процесса, свойствами рабочих веществ, их параметрами и характером механической нагрузки. В свою очередь технологические свойства конструкционного материала предопределяют способ изготовления из него деталей аппарата.

Теплообменные аппараты изготовляют обычно на специализированных заводах. Значительная часть продукции этих заводов нормализована и представлена в каталогах и ценниках. Кроме специализированных заводов, теплообменники, изготовляют по индивидуальным заказам и чертежам неспециализированные машиностроительные заводы и мастерские. Независимо от места проектирования и изготовления теплообменные аппараты, предназначенные для работы под давлением выше 0,7 ат избыточных, должны соответствовать правилам Проматомнадзора в отношении устройства, монтажа и м эксплуатации.

В соответствии с "Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением" за правильность конструкции сосуда, его расчет на прочность и выбор материала отвечает организация, разработавшая конструкцию и выполнившая ее расчет. Все изменения, могущие возникнуть в процессе изготовления или монтажа сосуда, должны быть согласованы между организацией, составляющей проект, и организацией, потребовавшей изменения проекта, оформлены в виде протокола и подписаны обеими сторонам.

Основным материалом для изготовления теплообменной аппаратуры служит прокатная сталь различных марок. Стальные теплообменные аппараты нашли широкое применение в энергетической, химической, нефтеперерабатывающей, пищевой, легкой и других отраслях промышленности. Многие аппараты массового применения (теплофикационные подогреватели, конденсаторы, испарители, выпарные аппараты, ректификационные колонны некоторых типов и др.) нормализованы и изготовляются специализированными заводами и цехами в больших количествах.

Аппарат изготовляют на основе технологического процесса, степень совершенства которого определяет качество, трудоемкость и сроки изготовления изделия, а также потребность в механосборочном и специальном оборудовании и квалифицированной рабочей силе. Технологический процесс выбирают обычно после сопоставления нескольких вариантов. В технологическом процессе предусматривается порядок изготовления отдельных деталей и узлов и последовательность сборки изделия.

В первой части разработки технологического процесса содержатся подробные сведения о качестве и порядке изготовления аппарата в соответствии с техническими условиями: класс аппарата, марки материалов по ГОСТ, способы заготовительных операций, условия сварки, требования к сварным швам, режимы термической обработки, методы межоперационного и окончательного контроля, условия испытания готового изделия. Вторая часть разработки технологического процесса посвящается выбору рациональных операций обработки деталей, последовательности рабочих операций, а также выбору наиболее рациональных оборудования, инструмента и приспособлений. В третьей части разработки определяется квалификация рабочих для различных операций технологического процесса, трудоемкость работ по каждой операции и по всему процессу изготовления изделия, продолжительность каждой операции, количество расходуемых вспомогательных материалов, размер необходимой производственной площади и место монтажа.

Разработанный технологический процесс изготовления деталей и сборки аппарата вносят в технологическиекарты и инструкции.

Выбираем конструкционный материал, стойкий в среде сахар интервале изменения концентраций от 10 до 65% [6]. В этих условиях химически стойкой является сталь марки Х17. Скорость коррозии её менее 0,1мм/год, коэффициент теплопроводности l=58 Вт/(м*К).

2.1 Материальный баланс установки

Принципиальная схема двухкорпусной выпарной установки

Описание схемы

Принципиальная схема двухкорпусной выпарной установки показана на схеме. Исходный разбавленный раствор из промежуточной емкости центробежным насосом подается в теплообменник (где подогревается до температуры, близкой к температуре кипения), а затем — в первый корпус выпарной установки. Предварительный подогрев раствора повышает интенсивность кипения в выпарном аппарате.

Первый корпус обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус. Сюда же поступает частично сконцентрированный раствор из 1-го корпуса.

Самопроизвольный перетек раствора и вторичного пара в последующие корпуса возможен благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смешения (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум-насосом). Смесь охлаждающей воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором. Образующийся во втором корпусе концентрированный раствор центробежным насосом II подается в промежуточную емкость упаренного раствора.

Конденсат греющих паров из выпарных аппаратов выводится с помощью конденсатоотводчиков.

Определяем количество раствора после выпарки Gк , кг/ч

![]() . (1)

. (1)

где G0 – количество исходного раствора, поступающего на выпарку, кг/ч;

b0 – начальная концентрация раствора, %;

bк – конечная концентрация раствора, %.

![]() .

.

Определяем количество воды, выпаренной в установке, W, кг/ч

W = G0 – Gк , (2)

W = 1000 – 268,3 = 731,7.

Определяем количество воды, выпаренной на 1кг раствора, поступающего на выпарку, w, кг/кг

![]() , (3)

, (3)

![]() .

.

2.2 Тепловой расчёт установки

Определяем теплоёмкость раствора, поступающего на выпарку с0 , кДж/кг0 С

![]() , (4)

, (4)

где ссух. – теплоёмкость сухого растворённого вещества сахара, ссух. = 1,29 кДж/кг0 С /2, с. 112/;

св – теплоёмкость воды, св = 4,19 кДж/кг0 С.

![]() .

.

Определяем перепад давления, приходящийся на один корпус ∆Р, бар

![]() . (5)

. (5)

где Р0 – давление греющего пара, бар;

Рк – давление в последнем корпусе, бар;

n – число корпусов, n = 2;

![]() .

.

Определяем давление во втором корпусе Р1 , бар

Р1 = Р0 - ∆Р, (6)

Р1 = 4 – 1,85 = 2,15.

Определяем давление во втором корпусе Р2 , бар

Р2 = Р1 - ∆Р, (7)

Р2 = 2,15 – 1,85 = 0,3.

Определяем количество тепла, поступающее в подогреватель с экстра паром q, кДж/кг

q = ε1 * r1 . (8)

где r1 – скрытая теплота парообразования при давлении Р1 в первом корпусе из таблицы воды и водяного пара при Р1 = 2,15бар, r1 = 2195,8 кДж/кг /3/.

q = 0,04 * 2195,8 = 87,832.

Составляем тепловой баланс для первого выносного подогревателя.

Определяем температуру исходного раствора tx на выходе из первого подогревателя, исходя из уравнения теплового баланса, 0 С

c0 (tx – t’0 ) = ε1 * r* ηn ;

где ε1 – количество экстра пара из первого корпуса, кг/кг;

ηn – коэффициент сохранения теплоты подогревателем, принимаем ηn = 1.t’ 0 – начальная температура раствора, 0 С.

, (9)

, (9)

![]() .

.

Определяем количество воды, выпаренной во втором корпусе w2 , кг/кг раствора

![]() , (10)

, (10)![]() .

.

Определяем количество воды, выпаренной в первом корпусе w1 , кг/кг раствора

w1 = w – w2 , (11)

w1 = 0,7317 – 0,34585 = 0,38585.

Определяем концентрацию раствора в первом корпусе b1 , %

![]() , (12)

, (12)

![]() .

.

Определяем концентрацию раствора во втором корпусе b2 , %

![]() , (13)

, (13)

![]() .

.

Определяем теплоёмкость раствора в первом корпусе c1 , кДж/кг0 С

![]() , (14)

, (14)

Определяем теплоёмкость раствора во втором корпусе c2 , кДж/кг0 С

![]() , (15)

, (15)

![]() .

.

По справочным данным /1, с.152/ на основании концентрации раствора на выходе из первого корпуса и концентрации раствора на выходе из второго корпуса определяем физико-химическую температурную депрессию при атмосферном давлении, а затем по формуле Тищенко делаем пересчёт.По таблицам воды и водяного пара по давлению Р1 и Р2 в первом и втором корпусе определяем температуру вторичного пара, которая в дальнейшем нужна для определения температуры кипения раствора.

Гидростатическую депрессию ∆2 принимаем равной 1, для первого и второго корпуса.Гидравлическую депрессию ∆3 принимаем: для первого корпуса ∆3 = 1; для второго корпуса ∆3 = 0,5.

Результаты сводим в таблицу 1.

Таблица 1 Физико-химическая температурная депрессия споправкой на давление.

| Род депрессии | Корпус I | Корпус II |

| Физико-химическая ∆1 | 0,708 | 1,74 |

| Гидростатическая ∆2 | 1 | 1 |

| Род депрессии | Корпус I | Корпус II |

| Гидравлическая ∆3 | 1 | 0,5 |

| Суммарная ∑∆ | 2,708 | 3,24 |

Составляем таблицу 2 для записи давлений, температур, энтальпий и скрытой теплоты парообразования для греющего и вторичного пара, для первого и второго корпуса.

Таблица 2 Параметры пара

| Р, МПа | tн , 0 С | h, кДж/кг | r, кДж/кг |

| Рн = 0,5 | 143,62 | 2738,5 | 2133,8 |

| Р1 = 2,15 | 122,53 | 2710,25 | 2195,8 |

| Р2 = 0,3 | 69,12 | 2625,3 | 2336 |

Определяем полную разность температур в установке ∆t’ , 0 С

∆t’ = tn - Ө2 . (16)

где tn – температура греющего пара, 0 С;

Ө2 – температура во втором корпусе при давлении Р2 , 0 С.

∆t’ = 143,62 – 69,2 = 74,5.

Согласно заданию, оба корпуса должны иметь одинаковые поверхности нагрева, в соответствии с этим полезная разность температур распределяется между корпусами прямо пропорционально их тепловым нагрузкам и обратно пропорционально коэффициенту теплопередачи, т.е.

![]() . (17)

. (17)

где ∆t1 и ∆t2 – полезные разности температур по корпусам, 0 С;К1 и К2 – коэффициенты теплопередачи;Q1 и Q2 – тепловые нагрузки по корпусам;

Тепловые нагрузки корпусов могут быть приняты пропорциональными количествам выпариваемой в них воды с поправкой в дальнейшем на явление самоиспарения и увеличение скрытой теплоты парообразования во втором корпусе.

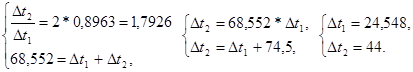

![]() .(18)

.(18)

Отношение коэффициентов теплопередачи по корпусам принимаем предварительно на основании справочной литературы, К1 /К2 = 2.

В результате получаем систему уравнений

(19)

(19)

где ∆t – полезная разность температур, равная полной разности температур минус суммарная депрессия для первого и второго корпуса, 0 С

∆t = ∆t’ – ∑∆, (20)

∆t = 74,5 – 5,948 = 68,552.

На основании полученных результатов и данных, взятых из таблиц водяного пара, составляем температур и энтальпий пара и жидкости.

Таблица 3 температуры и энтальпии пара и жидкости

| Наименование параметров | I корпус | II корпус | ||

| Обозначение | Величина | Обозначение | Величина | |

Температура, 0 С греющего пара кипения раствора вторичного пара конденсата |

tн t1 Ө1 τ1 |

143,62 124,328 122,53 143,62 |

Ө’1 t2 Ө2 τ2 |

123,328 72,36 69,12 123,328 |

Энтальпия, кДж/кг греющего пара вторичного пара |

h’’ 0 h’’ 1 |

2738,5 2718,6 |

h’ 0 h’ 1 |

2708,8 2631,05 |

| Теплота парообразования вторичного пара, r, кДж/кг | r1 | 2178,7 | r2 | 2328 |

Температура кипения раствора в I корпусе t1 , 0 C

t1 = Ө1 + (∆1 k + ∆2 1 k );

t1 = 122,53 +1,708 = 124,328 (21)

Температура греющего пара II корпуса Ө’ 1 , 0 C

Ө’ 1 = Ө1 – ∆3 1 k ; (22)

Ө’ 1 = 124,328 – 1 = 123,328

Температура кипения раствора во II корпусе t2 , 0 C

t2 = Ө2 + (∆1 2 k + ∆2 2 k + ∆3 2 k );(23)

t2 = 69,12 + 3,24 = 72,36

Составляем таблицу физических параметров раствора. Физические парам5етры воды ρ, c, ν, λ определяем по корпусам по температурам кипения раствора в корпусе [9]. Теплоемкость раствора по корпусам определена выше (п. 5.10, п. 5.11). Плотность раствора можно определить по правилу аддитивности, зная концентрацию и плотность чистых компонентов при данной температуре [11], кг/м3 :

ρр = ρсух * b+ ρв (1- b);

где ρсух – плотность безводного нелетучего вещества сахара[4], ρсух = 1600кг/м3

ρв – плотность растворителя, воды ( при температуре кипения в корпусе); кг/м3

b – долевое содержание ( концентрация) массы вещества в растворе(п.5.8, п.5.9)

ρр1 = 1600* 0,1791 + 936(1 – 0,1791) =1054,92

ρp 1 = 1600*0, 41 + 976,2(1 – 0,41) = 1231,96

Удельная теплоемкость, теплопроводность водных растворов в зависимости от концентрации раствора и температуры определяется из графиков [12]

Таблица 4 Физико-химические величины для воды и раствора I и II корпусов

| Наименование физико-химических констант | I корпус | II корпус | ||

| Вода | Раствор | Вода | Раствор | |

| Плотность – ρ, кг/м3 | 936 | 1055,52 | 976,2 | 1231,96 |

| Теплоёмкость – с, кДж/кг | 4,263 | 3,9 | 4,179 | 3,0 |

| Вязкость – ν * 106 , м2 /с | 0,237 | 0,41 | 0,478 | 0,981 |

| Теплопроводность – λ, Вт/м * 0 К | 0,686 | 0,59 | 0,659 | 0,36 |

Определяем коэффициент теплоотдачи от конденсирующего пара к стенке для первого корпуса α1 , Вт/(м2 0 С)

![]() . (24)

. (24)

где H – высота трубок, принимаем H =4 м; диаметр трубок 38*2 [2] принимаем ∆t = tн – tст , принимаем ∆t = 2 0 С с последующей проверкой;

В’ = 5700 + 56 tн – 0,09 tн 2 . (25)

В’ = 5700 + 56*143,62 – 0,09*143,622 = 11886,32

![]()

Определяем коэффициент теплоотдачи от стенки к кипящей жидкости для первого корпуса α2 , Вт/(м2 0 С), принимаем скорость р – ра w = =1,5м/с [2];

![]() ; (26)

; (26)

.

.

Определяем коэффициент теплопередачи для первого корпуса K1 , Вт/ (м2 0 С)

; (27)

; (27)

гдеδст – толщина стенки, δст = 2 мм;λст – теплопроводность материала стенки, λст = 58 Вт/(м 0 К);δнак – толщина накипи, м, для первого корпуса δнак = 1мм /2/;λнак – теплопроводность накипи, λн = 1,163 Вт/(м 0 К),

.

.

Проверяем принятую в расчёте разность температур ∆t, 0 С

![]() .

.

![]() .

.

Определяем коэффициент теплоотдачи от конденсирующего пара к стенке для второго корпуса α1 , Вт/(м2 0 С)

![]() ;

;

В’ = 5700 + 56 tн – 0,09 tн 2 . (28)

В’’ = 5700 + 56*123,328 – 0,09*123,3282 = 11237,488;

![]() .

.

Определяем коэффициент теплоотдачи от стенки к кипящей жидкости для второго корпуса α2 , Вт/(м2 0 С), принимаем скорость раствора w = = 2,5м/с [2]

![]() ;

;

.

.

Определяем коэффициент теплопередачи для второго корпуса K2 , Вт/ (м 0 К)

;

;

где δнак – толщина накипи, м , для второго корпуса δнак = 2 мм /2/.

.

.

Проверяем принятую разность температур ∆t, 0 С

![]() .

.

![]() .

.

2. 3 Определение расхода греющего пара

Определяем расход греющего пара в первом корпусе на 1 кг неконцентрированного раствора d1 , кг/кг раствора

![]() , (29)

, (29)

Где w – общее количество воды, выпаренной в двух корпусах на 1кг раствора

W = w1 +w2, кг/кг раствора

W = 0,38585 + 0,34585 = 0,7317 (30)

При решении уравнений теплового баланса корпусов обозначим коэффициенты при d1 – через x1 , x2 ; коэффициенты при с0 – через y1 , y2 ; коэффициенты при ε – через z1 , z2 , тогда получим

x2 = 2 – β2 *cв + σ2 ;

y2 = 2β1 + β2 ;

z1 = 1.

![]() .

.

Если раствор поступает в первый корпус при температуре кипения, то t0 = t1 и β1 = 0. Так как установка работает без перепуска конденсата, то σ2 = 0.

![]() ,

,

x2 = 2 – 0,0241*4,19 = 1,8991

y2 = β2 = 0,0241

![]() .

.

Определяем полный расход пара D, кг/ч

D = d1 * G0 , (31)

![]() .

.

Определяем количество воды, выпаренной в первом корпусе на 1 кг раствора w1 , кг/ч

w1 = d1 *α1 + c0 *β1 , (32)

Так как α1 = 1 и β1 = 0, то w1 = d1 = 0,3572.

Определяем всё количество воды выпаренной в первом корпусе W1 ’ , кг/ч

W1 ’ = d1 * G0 , (33)

W1 ’ = 0,3572 * 1000 = 357,2.

Определяем количество воды, выпаренной во втором корпусе на 1 кг раствора w2 , кг/ч

w2 = w1 – ε1 + (c0 – cв *w1 )β2 , (34)

w2 = 0,3572 – 0,04 + (3,871 - 4,19*0,3572)0,0241 = 0,3744.

Определяем всё количество воды, выпаренной во втором корпусе W2 ’ , кг/ч

W2 ’ = w2 * G0 , (35)

W2 ’ = 0,3744 * 1000 = 374,4.

Определяем количество воды, выпаренной во всей установке WII , кг/ч

WII = W1 ’ + W2 ’ , (36)

WII = 357,2 + 374,4 = 731,6.

Расхождение с предварительно найденным количеством выпариваемой воды 731,7 – 731,6 = 0,1 кг/ч, что допустимо.

2. 4 Определение поверхности теплопередачи, выбор типа выпарного аппарата

Проверяем количество тепла, передаваемое в:

в первом корпусе на 1 кг раствора q1 , кДж/кг раствора

q1 = d1 * r0 , (37)

q1 = 0,3572 * 2133,8 = 762,19.

во втором корпусе на 1 кг раствора q2 , кДж/кг раствора

q2 = (w1 – ε1 ) r1 , (38)

q2 = (0,3572 – 0,04) 2178,7 = 691,1

Определяем отношение полученных количеств тепла q2 /q1 . Оно должно быть близким к принятому ранее Q2 /Q1 .

q2 /q1 = 691,1/762,19 = 0,9067.

В предварительном расчёте это отношение было принято 0,8963. Таким образом расхождение ![]() %, что допустимо.

%, что допустимо.

Проверяем полученные концентрации раствора:

в первом корпусе b1 , %

![]() , (39)

, (39)

![]() < 17,91 %

< 17,91 %

Принятая концентрация составляет b1 = 17,91%.

во втором корпусе b2 , %

![]() , (40)

, (40)

![]() = 41%

= 41%

Принятая концентрация составляет b2 = 41%.

Так как расхождение полученных величин с ранее принятыми незначительно, повторного расчёта не требуется, а если значительно то делаем перерасчет.

Определяем поверхности нагрева установки:

для первого корпуса F1 , м2

![]() , (41)

, (41)

![]() .

.

для второго корпуса F2 , м2

![]() , (42)

, (42)

![]() .

.

Принимаем к установке выпарной аппарат с выносным кипятильником с поверхностью нагрева F [13] по ГОСТ 11987, F1 = F2 = 10м2 .

Основные размеры аппарата:

– номинальная площадь поверхности нагрева F – 10 м2 ;

– наружный диаметр корпуса Dн. – 600 мм;

– диаметр циркуляционной трубы D1 – 200 мм;

– длина трубок l – 4000 мм;

– общая высота аппарата H – 12000 мм;

– количество трубок – 75 шт.

- диаметр труб, d - 38 * 2мм

- диаметр греющей камеры,Д – 400мм

2. 5 Расчёт и выбор вспомогательного оборудования (насос, конденсатоотводчик, барометрический конденсатор)

Выбираем центробежный насос для подачи исходного раствора.

Принимаем сопротивление каждого подогревателя равное 3,5*103 Па.

Определяем напор насоса ∆рн , МПа

∆рн = 1,25 (∆рпод.1 + ∆рпод.2 + р1 ); (43)

∆рн = 1,25 (3,5*103 + 3,5*103 + 0,215*106 ) = 0,278 * 106

где Δрпод.1 , Δрпод.2 – сопротивление каждого подогревателя, принимаем равное 3,5 * 103 Па [12]

р1 – давление в I корпусе, согласно расчета табл. 2.

Для определение подачи раствора: м3 /с

V = ![]() .

.

V = ![]()

где ρ0 – плотность раствора, поступающего на выпорку при b0 = 11%

ρ0 = ρсух *b0 + ρв (1 – b0 )

где ρв – плотность воды при t0 ´ = 10˚C, ρв = 999,7

ρ0 = 1600*0,11 + 999,7(1 – 0,11) = 1065,73

По [5] выбираем центробежный насос марки Х8/30 со следующими техническими характеристиками:

Подача – 2,4*10-3 м3 /с

Напор – 0,3 МПа

Частота вращения – 48,3 об/с

Электродвигатель – BАО -32 - 2

Мощность – 4 кВт

Выбираем вакуум-насос для создания вакуума во II корпусе

Определяем производительность вакуум-насоса Gвозд. , кг/с

Gвозд. = 2,5 * 10-5 (w2 + Gв ) + 0,01 * w2 . (44)

где 2,5*10-5 – количество газа, выделяющегося из 1 кг воды;

w2 – количество воды выпаренной во втором корпусе на кг раствора, кг/ч;Gв – расход воды, кг/с

Где t0 " – температура отсасываемого воздуха, 0 С;

tн – температура вторичного пара второго корпуса, 0 С.

t0 " = tн – (5 ÷ 7) = 69,12 – 5 = 64,12

![]()

0,01 – количества газа, подсасываемого в конденсатор через неплотности на 1 кг паров.

Gвозд. = 2,5 * 10-5 (0,3744 + 3,96) + 0,01 * 0,3744 = 3,84*10-3 .

Определяем объёмную производительность вакуум - насоса Vвозд. , м3 /мин

![]() , (45)

, (45)

гдеR – универсальная газовая постоянная, Дж/кмоль*К;

Мвозд – молекулярная масса воздуха, принимаем Мвозд = 29 кг/кмоль

tвозд – температура воздуха, принимаем tн = 20 0 С;

tвозд = tн +4+0,1(tк – tн )

tвозд = 20+4+0,1(64,12 – 20) = 28,4

Рвозд – парциальное давление сухого воздуха в барометрическом конденсаторе, Па.

Рвозд = Рбк – Рн . (46)

гдеРн – давление сухого насыщенного пара при t0 = 28,4 0 С,

Pн = 0,389 бар = 0,00389МПа = 3890 Па .

Рвозд = 0,03 – 0,003890 = 0,026110

![]()

Принимаем Vвозд = 1,5 м3 /мин. Зная эту величину и остаточное давление Рбк = 0,026110 МПа подбираем вакуум-насос типа ВВН 1,5 .Из каталога насосов [с.48] остаточным давлением –0,015 МПа, мощностью электродвигателя – N = 2,1 кВт, число оборотов – n = 1500 мин -1 .

Расчёт диметра барометрического конденсатора

Диаметр барометрического конденсатора d бк определяют из уравнения расхода:

dбк

=

где р - плотность паров, кг/м3 ;

ν- скорость паров, м/с.

dбк

=

При остаточном давлении в конденсаторе порядка 104 Па скорость паров ν принимают 15 – 25 м/с принимают 15 м/с.

По нормалям НИИХИММАША [12] подбираем конденсатор диаметром, равным расчётному или ближайшему большему. Выбираем барометрический конденсатор диаметр dтк = 500 мм [табл. 10.2, 11] .

Выбираем барометрический конденсатор.

– толщина стенки аппарата – 5 мм;

– расстояние от верхней полки до крышки аппарата – 1300 мм;

– расстояние от нижней полки до днища аппарата – 1200 мм;

– расстояние между осями конденсатора и ловушкой – 675 мм;

– высота установки H = 4300 мм;

– ширина установки Т = 1300 мм;

– расстояние между полками – 220; 260; 320; 360; 390;

Условные проходы штуцеров:

– для входа пара А – 300 мм;

– для входа воды Б – 100 мм;

– для выхода парогазовой смеси В – 80 мм;

– для барометрической трубы Г – 125 мм;

– для входа парогазовой смеси на ловушках И – 80 мм;

– для выхода парогазовой смеси на ловушках Ж – 50 мм;

– для барометрической трубы на ловушках Е – 50 мм

По расходу греющего пара Д, кг/с и перепаду давления Δр = ро – (0,12 ÷ 0,15)МПа, выбираем конденсатоотводчик с закрытым поплавком.[11 стр. 310]

Он действует следующим образом: пар поступает в корпус конденсатоотводчика, постепенно заполняя его конденсатом на 2/3 объёма. При этом поплавок всплывает и при помощи рычага открывает клапан для выпуска конденсата.

С удалением конденсата поплавок опускается и закрывает выпускное отверстие и тем самым прекращает вытеснение конденсата.

– максимальная производительность Gк = 780 т/ч;

– перепад давления до Δр = 1,2 МПа;

– условный проход – 32 мм.

2. 6 Расчёт диаметров трубопроводов и штуцеров

Определяем диаметр штуцера на вход сырого раствора. Определяем диаметр штуцера d1 , м

d1

=![]()

где V - объёмный расход сырого раствора, м/с;

w - скорость движения сырого раствора, w = 1 м/с [10].

d1

=

V =![]()

где G0 - количество исходного раствора, поступающего на выпарку, кг/ч;

ρ0 - плотность исходного раствора, 1065,73 кг/м3 .

V =![]()

К установке принимаем штуцер диаметром 20мм

Определяем штуцер на выход конденсата. Определяем диаметр штуцера d2 ,м

d2

=

где w – скорость движения конденсата, w = 1 м/с [10]

d2

= , V =

, V =![]()

где D1 - полный расход пара, D = 357,2 кг/ч

ρ - плотность конденсата, из таблиц, при Р 0 = 0,4 МПа, ρ = 922,5кг/м3 .

V=![]()

Принимаем к установке штуцер диаметром d = 15 мм

Определяем штуцер на вход пара. Определяем диаметр штуцера d3 , мм

d3

=![]()

где w - скорость движения пара, w = 20 м/с[10].

d3

=![]()

V =![]()

где р - плотность греющего пара, из таблиц, при Р0 = 0,4 МПа, ρп =2,162 кг/м3

V =![]()

Принимаем к установке штуцер диаметром d = 60 мм

Определяем штуцер на вход вторичного пара.

Определяем диаметр штуцера d4 , мм

d4

=

где w - скорость движения вторичного пара, w = 20 м/с [10].

V =![]()

где W1 - всё количество воды, выпаренной в первом корпусе, кг/ч;

р - плотность вторичного пара, из таблиц, при Р1 = 0,215 МПа, ρп1 = 1,2073 кг/м3 .

V =![]()

Принимаем к установке штуцер диаметром d4 = 80 мм

Определяем штуцер на выход концентрированного раствора.

Определяем диаметр штуцера d5 , мм

d5

=

где w – скорость движения упаренного раствора, w = 0,5 м/с [10]

d5

=

V =![]()

где GK - количество раствора после выпарки, кг/ч;

р - плотность концентрированного раствора, из таблиц расчёта,

ρ р2 = 1231,96 кг/м3 .

V =![]()

Принимаем к установке штуцер диаметром d5 = 10мм

Расчет сводим в таблицу 5

Таблица 5

| Наименование штуцера | Расход пара |

Давление пара |

Плотность | Секундный расход |

Скорость пара |

Диаметр, мм |

|

| Вход греющего пара | 357,2 | 0,4 | 2,162 | 0,0459 | 20 | 0,054 | 60 |

| Выход вторичного пара | 385,85 | 0,215 | 1,2073 | 0,089 | 20 | 0,075 | 80 |

| Выход конденсата греющего пара | 357,2 | - | 925,5 | 0,0001 | 1 | 0,012 | 15 |

| Вход раствора | 1000 | - | 1065,73 | 0,000261 | 1 | 0,018 | 20 |

| Вход упаренного раствора | 263,3 | - | 1231,96 | 0,00006 | 0,5 | 0,005 | 10 |

2. 7 Расчёт толщины теплоизоляционных покрытий

Определяем толщину тепловой изоляции δн , мм, из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в окружающую среду

![]() . (50)

. (50)

где α2 – коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду, Вт/м2 0 К;

![]() . (51)

. (51)

гдеtст2 – температура поверхности изоляции со стороны окружающей среды, для аппаратов, работающих в закрытом помещении не должна превышать tст2 = 45 0 С;tст1 – температура изоляции со стороны аппарата, ввиду незначительного термического сопротивления стенки аппарата по сравнению с термическим сопротивлением слоя изоляции tст1 , принимаем равный температуре греющего параtст1 = 143,62 0 С;tок – температура окружающей среды (воздуха), tок = 20 0 С.

α2 = 9,3 + 0,058(45 – 20) = 10,75

Определяем толщину изоляции δи , м

![]() . (52)

. (52)

где λи – коэффициент теплопроводности изоляции, принимаем совелит, λи = 0,09 Вт/м 0 К /9/.

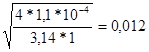

![]()

2. 8 Расчёт и выбор теплообменника исходной смеси и барометрического конденсатора

Определяем тепловую нагрузку первого подогревателя Q1 , кВт

Q1 = D * r(53)

D = ε * G0 (54)

D = 0,04 * 1000 = 40 кг/ч

Q1 = 40/3600 * 2195,8 = 24,4

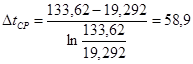

Температурный график имеет вид

; (55)

; (55)

С0

С0

Из основного уравнения теплопередачи определяем поверхность теплообменного аппарата F, м2

Q = K*F*∆t;

![]() ; (56)

; (56)

![]()

Определяем тепловую нагрузку второго подогревателя Q2 , кВт

Q2 = G0 /3600 * c0 (t1 – tx ) = 1000/3600 * 3,871 * 91,638 = 98,54

Температурный график имеет вид

Из основного уравнения теплопередачи определяем поверхность теплообменного аппарата F, м2

Q = K*F*∆t; ![]() ;

; ![]()

Принимаем теплообменники "труба в трубе" со следующими техническими характеристиками.

Таблица 6. Основные параметры теплообменников

| Наименование | I корпус | II корпус |

| Длина труб, м | 3 | 1,5 |

| Число теплообменных труб в одном аппарате, шт. | 1 | 1 |

| Число параллельных потоков | 1 | 1 |

| Диаметр теплообменных труб, мм | 38 * 3,5 | 57 * 4 |

| Диаметр труб кожуха, мм | 57 * 4 | 85*4 |

3. Основные требования техники безопасности при эксплуатации выпарных установок

1. Требования настоящей главы Правил распространяются на выпарные установки периодического и непрерывного действия, работающие под давлением или разрежением.

2. Для подогрева раствора, поступающего в первый корпус, до температуры, близкой к температуре кипения, необходимо устанавливать перед корпусом подогреватели, обогреваемым конденсатом или соковым паром.

3. Коммуникации подогревателей должны иметь запорные устройства дляотключения и обводные линии, а также линии для возврата подогретого раствора в промежуточный бак в периоды, когда первый корпус не может непрерывно принимать подогретый раствор.

4. Для контроля за качеством конденсата на конденсатопроводах установокдолжны быть смонтированы пробоотборники. В зависимости от качества конденсата (по химическому составу и наличию примесей) он должен собираться от всех выпарных аппаратов вместе или раздельно.

5. Для обеспечения наблюдений за уровнем раствора в выпарных аппаратах должны предусматриваться смотровые стекла.

6. Выпарные установки должны быть оснащены следующими контрольно - измерительными и регулирующими приборами:

автоматическими регуляторами давления пара, поступающего в первый корпус;

регистрирующим манометром на линии подачи пара в цех;

манометрами на греющей камере и в паровом пространстве первого корпуса;

манометрами, вакуумметрами на греющих камерах и в паровом пространстве последующих корпусов;

автоматическими регуляторами уровня раствора;

указывающими и сигнализирующими вакуумметрами на трубопроводах, идущих от барометрических или поверхностных конденсаторов;

приборами для измерения температуры на всех выпарных аппаратах, подогревателях и барометрическом или поверхностном конденсаторе;

расходомерами для учета расхода воды, поступающей в цех;

расходомером для учета раствора, поступающего на выпарку;

концентратомерами после каждого выпарного аппарата

7. Для обеспечения нормального режима работы выпарной установки необходимо:

следить за подачей греющего пара в первый корпус и не допускать падения или повышения давления его в значительных предела (допустимы колебания в пределах 0,01 МПа (0,1 кгс/см2);

поддерживать предусмотренное режимной картой распределении температур и давлений по корпусам выпарной установки;

следить за непрерывностью отвода конденсата из греющих камер выпарных аппаратов а также систематически проверять качество конденсата;

обеспечивать систематическое питание выпарных аппаратом раствором, подогретым до температуры, близкой к температуре кипения;

следить за перепуском раствора из корпуса в корпус и систематически выводить из последнего корпуса готовый продукт, поддерживая установленный уровень раствора в аппаратах и не допуская оголения греющих камер;

обеспечивать минимальные потери раствора, концентратов и теплоносителей;

поддерживать разрежение в выпарных аппаратах, работающих под разрежением, на уровне, предусмотренном режимной картой, в случаях падения вакуума немедленно выявлять причины и устранять их;строго соблюдать предусмотренный график и порядок промывки выпарных аппаратов, а при необходимости производить внеочередные промывки выпарных аппаратов и их очистку;

обеспечивать непрерывную и исправную работу автоматических теплоизмерительных и регулирующих приборов, арматуры, а также вспомогательного оборудования выпарной установки.

8. Схема трубопроводов выпарной установки должна исключать возможность смешения потоков греющего первичного и вторичного пара, а также потоков их конденсата.

Список используемой литературы

1 Б.Н. Голубков "Теплотехническое оборудование и теплоснабжение промышленных предприятий", М.: "Энергия" 1979.

2 П.Д. Лебедев "Теплообменные, сушильные и холодильные установки", М.: "Энергия" 1972.

3 М.П. Вукалович "Таблицы термодинамических свойств воды и водяного пара".

4 В.А. Григорьев и В.М. Зорин "Промышленная теплоэнергетика и теплотехника", М.: "Энергоатомиздат" 1991

5 Информационный сборник насосного оборудования, М.: циптихимнефтемаш 1991.

6 А.М. Бакластов "Проектирование, монтаж и эксплуатация теплоиспользующих установок", М.: "Энергия" 1970.

7 Каталог "АО БелНасосПром".

8 И.И. Чернобыльский "Выпарные установки", издательство киевского университета 1960.

9 Е.А. Краснощёков, А.С. Сукомел "Задачник по теплопередаче", М.: "Энергия" 1980.

10 П.Д. Лебедев, А.А. Щукин "Теплоиспользующие установки промышленных предприятий", М.: "Энергия" 1970.

11 А.М. Бакластов "Промышленные тепломассообменные процессы и установки", М.: "Энергоатомиздат" 1986.

Похожие рефераты:

Изучение и анализ производства медного купороса

Проектирование адиабатной выпарной установки термического обессоливания воды

Расчет и подбор выпарной установки

Автоматизация технологических процессов основных химических производств

Технология производства сока яблочного концентрированного с использованием принципов НАССР

Двухкорпусная выпарная установка

Энергоэкономическая эффективность применения авиационных двигателей на ТЭС

Изучение методов оценки качества масла вологодского

Нанесение и получение металлических покрытий химическим способом

Установка для переработки отходов слюдопластового производства