| Скачать .docx |

Курсовая работа: Механизм подъема с увеличенной высотой перемещения груза (перематывающая лебедка)

Механизм подъема с увеличенной высотой перемещения груза (перематывающая лебедка)

Федеральное агентство по образованию РФ

Государственное образовательное учреждение высшего профессионального образования

СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ

ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

Кафедра «Подъемно-транспортные машины и роботы»

КУРСОВОЙ ПРОЕКТ

МЕХАНИЗМ ПОДЪЕМА С УВЕЛИЧЕННОЙ ВЫСОТОЙ ПЕРЕМЕЩЕНИЯ ГРУЗА (ПЕРЕМАТЫВАЮЩАЯ ЛЕБЕДКА)

Студент ЗО 05-02 _Ю.Р. Новикова

Красноярск 2010

СОДЕРЖАНИЕ

Введение

1. Исходные данные

2. Выбор схемы

3. Расчет подъемной канатоведущей лебедки

3.1 Выбор полиспаста

3.2 Выбор каната

3.3 Определение диаметра барабана

3.4 Определение количества ветвей каната на барабанах

3.5 Проверка принятой величины минимального натяжения

3.6 Определение нагрузок, действующих на перематывающие барабаны

3.7 Определение моментов на перематывающих барабанах

3.8 Определение необходимой мощности и выбор электродвигателя

3.9 Определение передаточного числа и выбор передач

3.10 Определение тормозного момента и выбор тормоза

3.11 Расчет открытой зубчатой передачи

3.11.1 Тип передачи и числа зубьев

3.11.2 Выбор материалов открытой пары

3.11.3 Допускаемые напряжения изгиба

3.11.4 Допускаемые контактные напряжения

3.11.5 Определение модуля зацепления по напряжениям изгиба

3.11.6 Основные геометрические параметры открытой передачи

3.11.7 Окружная скорость в зацеплении и степень точности передачи

3.11.8 Уточненное значение коэффициента расчетной нагрузки

3.11.9 Проверка передачи по контактным напряжениям

3.12 Ориентировочное определение диаметров валов и осей

3.13 Предварительный выбор подшипников

3.14 Подбор соединительных муфт

3.14.1 Соединение электродвигателя с редуктором

3.14.2 Соединение редуктора с приводным валом

3.15 Расчет осей барабанов

3.15.1 Выбор материала

3.15.2 Нагрузки, действующие на барабаны

3.15.3 Нагрузки, действующие на ось барабана

3.15.4 Проверка прочности оси барабана

3.16 Расчет подшипников оси барабана

4. Расчет канатосборной лебедки

4.1 Основные геометрические параметры канатосборной катушки

4.2 Кинематический расчет привода, выбор электродвигателя и редуктора

4.3 Выбор муфт

4.4 Расчет тормозного момента и выбор тормоза

4.5 Расчет канатоукладчика

4.6 Расчет подшипников на статическую грузоподъемность

5 Расчет механизма передвижения тележки

5.1 Выбор кинематической схемы

5.2 Выбор колес и колесных установок

5.3 Выбор рельса

5.4 Выбор двигателя

5.5 Расчет и выбор редуктора

5.6 Выбор муфт

5.6.1 Муфта, соединяющая электродвигатель с редуктором

5.6.2 Муфты, соединяющие редуктор с колесами

6. Расчет тормозного момента и выбор тормоза

Список используемых источников

ВВЕДЕНИЕ

Перематывающие лебедки применяют при больших длинах наматываемого каната в качестве подъемных или тяговых большегрузных башенных, козловых и шахтных кранах, а также в качестве траловых лебедок /1, с. 203/.

Перематывающая лебедка в целом состоит из собственно перематывающей (канатоведущей) части – подъемной или тяговой лебедки и канатосборного устройства. При этом в подъемной или тяговой канатоведущей лебедке, имеющей два параллельных, синхронно вращающихся барабана, канат не закрепляется на них, а укладывается в кольцевые канавки с определенной силой натяжения. Это натяжение предотвращает проскальзывание каната при вращении барабанов за счет возникающих при этом сил трения между поверхностями канавок и каната. За счет перематывания натянутого каната происходит снижение его натяжения от максимального усилия в набегающей ветви (подвес груза) до минимального в сбегающей ветви, которая укладывается в канатосборное устройство. Это устройство представляет собой канатосборную лебедку (катушку).

1. ИСХОДНЫЕ ДАННЫЕ

Грузоподъемность – Q = 100 т.

Скорость подъема – V = 0,2 м/с.

Высота подъема – Н = 80 м.

Режим работы – тяжелый, группа классификации механизма 5М в соответствии с ГОСТ 25835-83, М7 в соответствии с ИСО4301/1-86.

2. ВЫБОР СХЕМЫ

Наиболее компактной для козлового крана представляется схема с канатосборной лебедкой. Схема, показанная на рисунке 2.1, более компактна и удобна для кранов пролетного типа, так как в этом случае канат непосредственно опускается на грузовой полиспаст с одного из перематывающих барабанов, для чего на нем выполняется дополнительный ручей. Поэтому примем эту схему.

1 – перематывающие барабаны; 2 – канатосборная лебедка; 3 – канатоукладчик; 4 – грузовой полиспаст

Рисунок 2.1 – Схема запасовки каната механизма лебедки

3. РАСЧЕТ ПОДЪЕМНОЙ КАНАТОВЕДУЩЕЙ ЛЕБЕДКИИ

3.1 Выбор полиспаста

Исходя из грузоподъемности, выбираем одинарный 10-кратный полиспаст /3, с.1/.

3.2 Выбор каната

Максимальное натяжение каната

(3.1)

где G – суммарная сила веса поднимаемого груза с учетом весов грузовой подвески (траверсы) и канатов, кН;

z – общее число ветвей канатаполиспастной системы, на которых подвешен груз;

![]() - КПД полиспаста

- КПД полиспаста

(3.2)

где Q – масса номинального груза (грузоподъемность), т;

Qп – масса грузовой подвески, т;

Qк – наибольшая масса канатов подвески при нижнем положении груза, т (выбираем по ГОСТ 3079-80);

g = 9,81 м/с2 – ускорение свободного падения.

![]() .

.

![]() , (3.3)

, (3.3)

где а – количество полиспастов механизма подъема, а = 1 (одинарный полиспаст);

![]() - кратность полиспаста,

- кратность полиспаста, ![]() =10;

=10;

![]() .

.

![]() , (3.4)

, (3.4)

где ![]() =0,98 - КПД, учитывающий потери на одном блоке полиспаста;

=0,98 - КПД, учитывающий потери на одном блоке полиспаста;

![]() .

.

Тогда максимальное натяжение каната

![]() .

.

Расчет стальных канатов на прочность производится согласно правилам Госгортехнадзора России. Расчетное разрывное усилие каната (Н):

![]() , (3.5)

, (3.5)

где F0 – разрывное усилие каната, кН;

Zp – минимальный коэффициент использования каната (коэффициент запаса прочности), определяемый по табл. 2 настоящих правил (группа классификации механизма М7 в соответствии с ИСО4301/1, Zp =7,1).

![]() .

.

По этому усилию по ГОСТ или каталогу подбираем канат диаметром 39 мм типа ТЛК-О конструкции 6х37(1+6+15+15)+1 о. с. по ГОСТ 3079-80 с разрывным усилием каната в целом F0 = 863 кН.

Обозначение каната по стандарту: «Канат 39-Г-I-Н-1960(200) ГОСТ 3079-80», что означает – канат диаметром 39 мм, грузового назначения, из проволоки без покрытия, марки I, правой крестовой свивки, нераскручивающийся, маркировочной группы 1960 МПа (200 кг/мм2 ).

Дополнительные параметры каната:

- расчетная площадь сечения всех проволочек – 450,55 мм2 ;

- расчетный вес 1000 м смазанного каната – 5395,0 кг.

Проверим фактический запас прочности каната:

![]() . (3.6)

. (3.6)

3.3 Определение диаметра барабана

В соответствии с рекомендациями Правил Госгортехнадзора /4, с. 16/ минимальный диаметр барабана Dб , огибаемыми стальными канатами, по средней линии навитого каната определяется по формуле:

![]() , (3.7)

, (3.7)

где h1 – коэффициент выбора диаметра барабана, для режима работы 7М h1 =22,4 /4, с.16, таб. 3/;

dк – диаметр каната, мм;

![]() .

.

Учитывая, что для перематывающих лебедок существует и другая рекомендация, например, Dб =(40-60)dк , дающая большие габариты, увеличим несколько диаметр барабана и примем его равным Dб =1000 мм.

3.4 Определение количества ветвей каната на барабанах

(3.8)

где k – коэффициент запаса, принимаем k = 1,3;

Smax = Sнаб = 118,49 кН – максимальное натяжение каната, или усилие в набегающей на барабан ветви;

S0 = Sсб – минимальное натяжение каната, или усилие в сбегающей с барабана ветви, кН;

е = 2,718 – основание натурального логарифма;

μ – коэффициент трения каната с барабаном, зависит от материалов трущихся поверхностей и формы ручья. Для смазанных канатов при полукруглой канавке на чугунных или стальных ободах μ = 0,12;

α=π – угол обхвата барабана одной ветвью каната;

сж – коэффициент, учитывающий сопротивление жесткости каната.

(3.9)

![]() ,(3.10)

,(3.10)

где ![]() - коэффициент жесткости, определяемый по эмпирической формуле, где диаметры подставляются в сантиметрах:

- коэффициент жесткости, определяемый по эмпирической формуле, где диаметры подставляются в сантиметрах:

. (3.11)

. (3.11)

![]() .

.

![]() .

.

С целью уменьшения нагрузки на канат и улучшения условий его работы на канатосборной катушке примем уменьшенную величину предварительного натяжения S0 = 7 кН.

принимаем n=8, тогда количество ручьев на каждом барабане:

![]() . (3.12)

. (3.12)

3.5 Проверка принятой величины минимального натяжения

По условию непроскальзывания каната по ручьям барабана при подъеме полного груза должно выдерживаться соотношение:

![]() , (3.13)

, (3.13)

![]() .

.

Полученное значение меньше принятого S0 = 7 кН, таким образом условие обеспечивается с запасом:

![]() . (3.14)

. (3.14)

По условию возможности опускания порожнего грузозахватного органа должно выдерживаться соотношение:

![]() , (3.15)

, (3.15)

где Smin – минимальное натяжение ветви каната, сбегающей с барабана, при опускании порожнего грузозахватного устройства, вес которого принят равным (см. пункт 3.2) Gп = Qп g = 9∙9,18 = 83 кН.

![]() .

.

По формуле (3.1) считаем минимальное натяжение ветви кната, сбегающей с барабана:

![]() .

.

Таким образом, Smin = 9,1кН > 0,30 кН, т. е. условие выполняется с запасом:

![]() .

.

3.6 Определение нагрузок, действующих на перематывающие барабаны

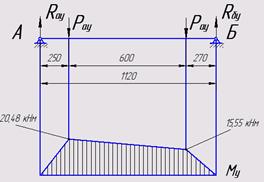

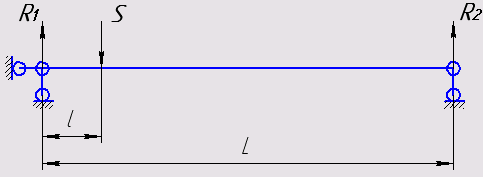

В соответствии с принятой схемой запасовки каната механизма лебедки (см. рис. 2.1) изобразим расчетную схему действующих нагрузок на перематывающих барабанах (рис. 3.1).

Усилия в ветвях каната определяются зависимостью Л. Эйлера:

![]() , (3.16)

, (3.16)

При подъеме полного груза:

![]() .

.

Рисунок 3.1 – Расчетная схема нагрузок на перематывающих барабанах

Усилия в остальных ветвях каната, наматываемых на барабаны, определяется:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Принятое значение S0 = 7 кН больше расчетного (что и требуется) с запасом:

![]() .

.

Суммарные усилия, действующие на барабаны:

1. Барабан I

Усилие в горизонтальной плоскости

![]() ,(3.16)

,(3.16)

![]() .

.

Усилие в вертикальной плоскости

![]() . (3.17)

. (3.17)

Результирующее усилие

![]() ,(3.18)

,(3.18)

![]() .

.

2. Барабан II

Усилие в горизонтальной плоскости

![]() , (3.19)

, (3.19)

![]() .

.

Усилие в вертикальной плоскости

Y = 0. (3.20)

3.7 Определение моментов на перематывающих барабанах

Крутящий момент, необходимый для перематывания канатов и подъема груза:

![]() , (3.21)

, (3.21)

![]() .

.

Момент, необходимый для преодоления трения в опорах:

![]() , (3.22)

, (3.22)

где ![]() и

и ![]() - коэффициент трения в опорах барабана, принимаем для опор на подшипниках качения

- коэффициент трения в опорах барабана, принимаем для опор на подшипниках качения ![]() =

= ![]() = 0,015;

= 0,015;

![]() и

и ![]() - диаметры опорных цапф барабана, принимаем

- диаметры опорных цапф барабана, принимаем ![]() =

= ![]() = 180 мм;

= 180 мм;

![]() .

.

Суммарный момент:

![]() , (3.23)

, (3.23)

![]() .

.

3.8 Определение необходимой мощности и выбор электродвигателя

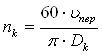

Для определения мощности привода следует установить число оборотов барабанов

![]() , (3.24)

, (3.24)

где ![]() - кратность полиспаста,

- кратность полиспаста, ![]() =10;

=10;

![]() .

.

Тогда необходимая мощность на валах перематывающих барабанов:

![]() , (3.25)

, (3.25)

![]() .

.

Необходимая мощность на валу электродвигателя с учетом потерь:

![]() , (3.26)

, (3.26)

где ![]() - КПД механизма, принимаем

- КПД механизма, принимаем ![]() = 0,9;

= 0,9;

![]() .

.

Принимаем двухприводную схему механизма.

Тогда мощность для подбора одного электродвигателя определяется:

![]() , (3.27)

, (3.27)

![]() .

.

По каталогу или справочнику / 7, с. 58, таб. 2-34/ подбираем крановый электродвигатель большей ближайшей мощности.

Характеристика и основные параметры электродвигателя:

- тип – асинхронный с фазным ротором МТН 612-10;

- номинальная мощность – 60 кВт при ПВ 40 %;

- частота вращения – nдв = 570 об/мин;

- максимальный момент – Мmax = 4120 Н∙м;

- КПД двигателя - ![]() = 0,87;

= 0,87;

- маховый момент ротора – GD2 = 25 кг∙м2 ;

- масса двигателя – Qдв = 1010 кг;

- диаметр выходного конца вала – d1 = 90 мм.

Номинальный момент двигателя

![]() , (3.28)

, (3.28)

![]() .

.

3.9 Определение передаточного числа и выбор передач

Передаточное число механизма

![]() , (3.29)

, (3.29)

![]() .

.

Из соображений наиболее рациональной компоновки по каталогу /9, с. 37/ подбираем коническо-цилиндрический редуктор типа КЦ1-250 исполнения V с передаточным числом 6,29 для частоты вращения 600 об/мин, КПД редуктора – 0,94, масса – 391 кг.

Диаметры концов валов:

- входного (конический) – 50 мм;

- выходного (цилиндрический) – 55 мм.

Передаточное число открытой передачи

![]() , (3.30)

, (3.30)

![]() .

.

3.10 Определение тормозного момента и выбор тормоза

Поскольку принята схема механизма с двумя электродвигателями, принимаем соответственно два тормоза в приводе.

Тормозной момент каждого тормоза

![]() , (3.31)

, (3.31)

где kТ = 1,25 – коэффициент запаса торможения для одного тормоза при установке двух тормозов в механизме / ПБ 10-382-00/;

Мгр - крутящий момент, необходимый для перематывания канатов и подъема груза, кН∙м;

и - передаточное число механизма;

![]() - КПД механизма, принимаем

- КПД механизма, принимаем ![]() = 0,9;

= 0,9;

![]() .

.

По каталогу /9, с. 45/ подбираем тормоз двухколодочный типа ТКГ с максимальным тормозным моментом МТтах = 2,5 кН∙м.

Основные параметры тормоза:

- типоразмер – ТКГ-500;

- диаметр тормозного шкива – 500 мм;

- ширина тормозных колодок – 200 мм;

- масса тормоза – 155 кг.

3.11 Расчет открытой зубчатой передачи

3.11.1 Тип передачи и числа зубьев

Поскольку окружная скорость в зацеплении открытых пар невелика, используем прямозубое зацепление. Примем число зубьев шестерни Zш = 21, тогда число зубчатого колеса

![]() , (3.32)

, (3.32)

![]() .

.

Принимаем Zк = 50.

Теперь можно уточнить некоторые параметры передачи, а именно:

- уточненное передаточное число открытой передачи

![]() , (3.33)

, (3.33)

![]() ;

;

- уточненное передаточное число механизма

![]() , (3.34)

, (3.34)

![]() ;

;

- уточненная частота вращения барабана

![]() , (3.35)

, (3.35)

![]() ;

;

- уточненная скорость подъема груза

![]() , (3.36)

, (3.36)

![]() ,

,

отличается от заданной незначительно – лишь на 0,5 %;

- скорость каната

![]() , (3.37)

, (3.37)

![]() .

.

3.11.2 Выбор материалов открытой пары

Учитывая повышенную ответственность (механизм подъема) и тяжелые условия работы (открытая пара), выбираем легированную и углеродистую улучшенные стали:

- для шестерни

сталь 45Х по ГОСТ 4543-71 улучшенную с механическими свойствами /10, с. 69, таб. 40/ или /11, с. 202, таб. 10, 11/ σВ = 834 МПа, σТ = 638 МПа, σ-1 = 392 МПа и твердостью НВ 250;

- для колеса

сталь 45Л по ГОСТ 977-65 улучшенную с механическими свойствами /10, с. 70, таб. 40/ σВ = 738 МПа, σТ = 392 МПа, σ-1 = 294 МПа и твердостью НВ 220.

3.11.3 Допускаемые напряжения изгиба

Учитывая одностороннее нагружение передачи (основная нагрузка – на подъем груза), принимаем пульсирующий характер изменения напряжений, тогда /12, с. 253/

![]() , (3.38)

, (3.38)

где ![]() - предел выносливости зубьев при пульсирующем цикле

- предел выносливости зубьев при пульсирующем цикле ![]() =1,4

=1,4![]() ;

;

[n] – коэффициент запаса прочности, [n]ш = 1,6 для кованой шестерни при улучшении, [n]к = 1,8 для литого колеса при нормализации или улучшении /12, с. 254, таб. 15.5/;

![]() - эффективный коэффициент концентрации напряжений в корне зуба, для стальных нормализованных или улучшенных колес

- эффективный коэффициент концентрации напряжений в корне зуба, для стальных нормализованных или улучшенных колес ![]() =1,8 /13, с. 223, таб. 31/;

=1,8 /13, с. 223, таб. 31/;

![]() - коэффициент режима нагружения для изгиба

- коэффициент режима нагружения для изгиба

![]() , (3.39)

, (3.39)

где ![]() - базовое число циклов, принимаемое при расчете на изгиб равным от 2∙106

до 5∙106

циклов;

- базовое число циклов, принимаемое при расчете на изгиб равным от 2∙106

до 5∙106

циклов;

N – общее число циклов соответствующего зубчатого колеса за весь срок службы;

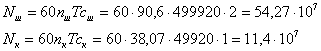

![]() , (3.40)

, (3.40)

где п – число оборотов рассчитываемого колеса в минуту, для колеса пк = пб = 38,07 об/мин, для шестерни пш = пк иоп = 38,07∙2,38=90,6 об/мин;

Т – количество часов работы передачи за весь срок службы, если принять нормальный срок службы крана 12 лет, 260 рабочих дней в году при двухсменной работе по 8 часов в смену, то получим Т =12∙260∙2∙8 = 49920 ч;

с – число зацеплений рассчитываемого колеса, для шестерни сш = 2, для колеса ск = 1.

.

.

Таким образом, общее число циклов работы, как шестерни ![]() , так и колеса

, так и колеса ![]() больше базового

больше базового ![]() , значит, отношение

, значит, отношение ![]() /N<1, а в этом случае следует принимать значение коэффициента кр

= 1.

/N<1, а в этом случае следует принимать значение коэффициента кр

= 1.

Тогда допускаемые напряжения изгиба для шестерни

![]() .

.

Допускаемые напряжения изгиба для колеса

![]() .

.

3.11.4 Допускаемые контактные напряжения

Для зубьев передачи, находящихся под воздействием переменных нагрузок, допускаемые контактные напряжения определяют с учетом переменности режима и срока службы передачи /13, с. 231/:

![]() , (3.41)

, (3.41)

где ![]() - базовый предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов нагружения N0

,

- базовый предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов нагружения N0

, ![]() = 26 НВ /13, с. 230, тааб. 33/;

= 26 НВ /13, с. 230, тааб. 33/;

кр – коэффициент режима нагружения для контактных напряжений,

![]() , (3.42)

, (3.42)

где ![]() - базовое число циклов при расчете на контактную прочность, принимаемое для среднеуглеродистых и легированных нормализованных и улучшенных сталей 107

циклов;

- базовое число циклов при расчете на контактную прочность, принимаемое для среднеуглеродистых и легированных нормализованных и улучшенных сталей 107

циклов;

![]() - общее число циклов нагружения,

- общее число циклов нагружения, ![]() ,

, ![]() .

.

Таким образом , общее число циклов работы, как шестерни ![]() , так и колеса

, так и колеса ![]() больше базового

больше базового ![]() , а в этом случае следует принимать значение коэффициента кр

= 1.

, а в этом случае следует принимать значение коэффициента кр

= 1.

Тогда допускаемые контактные напряжения:

- для шестерни

![]() ;

;

- для колеса

![]() .

.

В качестве расчетного принимаем меньшее из двух ![]() =583 МПа.

=583 МПа.

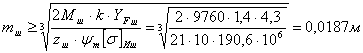

3.11.5 Определение модуля зацепления по напряжениям изгиба

, (3.43)

, (3.43)

где М – крутящий момент на соответствующем зубчатом колесе:

- на шестерне

![]() , (3.44)

, (3.44)

![]() .

.

- на колесе

![]() , (3.45)

, (3.45)

где ![]() =1,1 – коэффициент неравномерности распределения момента;

=1,1 – коэффициент неравномерности распределения момента;

![]() .

.

k – коэффициент расчетной нагрузки, для предварительных расчетов можно принимать k = 1,3 – 1,5, принимаем k =1,4;

![]() - коэффициент прочности зубьев по изгибу, принимаем по таблицам /14, с. 263, таб. 35/ в зависимости от количества зубьев: для шестерни при zш

= 21

- коэффициент прочности зубьев по изгибу, принимаем по таблицам /14, с. 263, таб. 35/ в зависимости от количества зубьев: для шестерни при zш

= 21 ![]() = 4,3 при нулевом смещении исходного контура, для колеса при zк = 50

= 4,3 при нулевом смещении исходного контура, для колеса при zк = 50 ![]() =3,73 при нулевом смещении исходного контура;

=3,73 при нулевом смещении исходного контура;

![]() =в/т – коэффициент ширины зуба по модулю, для прямоугольных колес принимается равным 6 – 10, принимаем

=в/т – коэффициент ширины зуба по модулю, для прямоугольных колес принимается равным 6 – 10, принимаем ![]() =10.

=10.

Установим расчетное значение модуля:

- по шестерне

,

,

.

.

Поскольку при расчете открытых зубчатых передач с целью компенсации влияния износа на уменьшение толщины зубьев рекомендуется увеличение модуля на 8 – 15 % /12, с. 252/, принимаем значение модуля т = 22 мм.

3.11.6 Основные геометрические параметры открытой передачи

Колесо:

- диаметр начальной окружности

![]() , (3.46)

, (3.46)

![]() ;

;

- ширина зубчатого венца

![]() , (3.47)

, (3.47)

![]() ;

;

- диаметр окружности выступов

![]() , (3.48)

, (3.48)

![]() ;

;

- диаметр окружности впадин

![]() , (3.49)

, (3.49)

![]() .

.

Шестерня:

- диаметр начальной окружности

![]() , (3.50)

, (3.50)

![]() ;

;

- ширина зубчатого венца

![]() , (3.51)

, (3.51)

![]() ;

;

- диаметр окружности выступов

![]() , (3.52)

, (3.52)

![]() ;

;

- диаметр окружности впадин

![]() , (3.53)

, (3.53)

![]() .

.

Межосевое расстояние

![]() , (3.54)

, (3.54)

![]() .

.

3.11.7 Окружная скорость в зацеплении и степень точности передачи

![]() , (3.55)

, (3.55)

![]() .

.

Примем 8-ю степень точности передачи в соответствии с рекомендациями /10, с. 81, таб. 47/.

3.11.8 Уточненное значение коэффициента расчетной нагрузки

![]() , (3.56)

, (3.56)

где ![]() - коэффициент концентрации нагрузки, для прирабатывающихся прямоугольны и косозубых передач при переменном режиме нагружения можно принимать:

- коэффициент концентрации нагрузки, для прирабатывающихся прямоугольны и косозубых передач при переменном режиме нагружения можно принимать:

![]() , (3.57)

, (3.57)

![]() = 1,2 для вш

/dш

= 230/462 = 0,5 / 14, с. 282, таб. 38/;

= 1,2 для вш

/dш

= 230/462 = 0,5 / 14, с. 282, таб. 38/;

![]() - коэффициент динамичности нагрузки, для 8-ой степени точности и окружной скорости до 3 м/с

- коэффициент динамичности нагрузки, для 8-ой степени точности и окружной скорости до 3 м/с ![]() = 1,25 /14, с. 284, таб. 39/;

= 1,25 /14, с. 284, таб. 39/;

![]() ,

,

![]() .

.

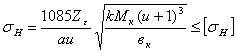

3.11.9 Проверка передачи по контактным напряжениям

, (3.58)

, (3.58)

где ![]() - коэффициент, учитывающий влияние коэффициента торцового перекрытия

- коэффициент, учитывающий влияние коэффициента торцового перекрытия ![]() , можно принимать

, можно принимать ![]() = 0,9, что соответствует коэффициенту перекрытия

= 0,9, что соответствует коэффициенту перекрытия ![]() = 1,6.

= 1,6.

![]()

(расчет в данной формуле выполнен в кг и см).

Открытая зубчатая пара удовлетворяет условиям контактной прочности.

3.12 Ориентировочное определение диаметров валов и осей

Приводной вал (вал ведущей шестерни)

![]() , (3.59)

, (3.59)

где М=Мш =9,76 кН крутящий момент на валу ведущей шестерни;

![]() - допускаемые касательные напряжения, принимаем пониженные значения

- допускаемые касательные напряжения, принимаем пониженные значения ![]() = 200кг/см2

= 19,6 МПа.

= 200кг/см2

= 19,6 МПа.

.

.

Принимаем d1 = 180 мм, тогда диаметр под шестерню d1ш = 160 мм, под подшипник – d1п =150 мм, под муфту соединительную – d1м = 120 мм.

Ось барабана.

Поскольку ось работает только на изгиб, примем ее диаметр ориентировочно, а в дальнейшем проверим по напряжениям изгиба.

Итак , ориентировочно принимаем диаметр оси в среднем сечении d2 = 250 мм, тогда диаметр под зубчатое колесо (венец) d2к = 220 мм, диаметр под подшипник d2п = 180 мм.

3.13 Предварительный выбор подшипников

Учитывая высокую радиальную нагруженность опор и трудность обеспечения полной соосности при монтаже привода, выбираем роликоподшипники радиальные сферические двухрядные типа 3000 /16, с. 466, таб. 7/. Для приводного вала – подшипник 3530 (d = 150 мм, D = 270 мм, В = 73 мм); для опор барабанов – подшипник 3536 (d = 180 мм, D = 320 мм, В = 86 мм).

3.14 Подбор соединительных муфт

3.14.1 Соединение электродвигателя с редуктором

Рабочий, длительно действующий на соединяемых валах, крутящий момент

![]() , (3.60)

, (3.60)

где ![]() - суммарный момент, кН∙м;

- суммарный момент, кН∙м;

и = 14,97 - передаточное число механизма

![]() = 1,1 – коэффициент неравномерности распределения момента;

= 1,1 – коэффициент неравномерности распределения момента;

![]() .

.

Диаметры соединяемых валов: вала электродвигателя – 90 мм (конический); вала редуктора 50 мм (конический).

По учебнику /9, с. 41/ подбираем муфту зубчатую одиночную № 3 с тормозным шкивом с наибольшим передаваемым крутящим моментом Мкр = = 3,15 кН∙м. Наибольшие диаметры расточек под валы d = 90 мм (цилиндрическая) и d = 95 мм ( коническая), диаметр тормозного шкива D = 300 мм, масса муфты – 30 кг, момент инерции I = 0,6 кг∙м2 .

Проверка выбранной муфты

![]() , (3.61)

, (3.61)

где к1 – коэффициент, учитывающий степень ответственности передачи и принимаемый по таблице для очень ответственных условий (возможность человеческих жертв при отказе), к1 = 1,8;

к2 – коэффициент, учитывающий условия работы и принимаемый по таблице для неравномерного нагружения к2 =1,3;

к3 – коэффициент углового смещения , принимаемый по таблице для угла 0,5є возможного перекоса к3 = 1,25.

.

.

Условие выполняется.

3.14.2 Соединение редуктора с приводным валом

Рабочий, длительно действующий на соединяемых валах, крутящий момент

![]() , (3.62)

, (3.62)

![]() .

.

Диаметры соединяемых валов: выходного вала редуктора – 80 мм, приводного вала шестерни – 120 мм (цилиндрический).

По учебнику /9, с. 41/ подбираем муфту зубчатую с промежуточным валом №7 с наибольшим передаваемым крутящим моментом Мкр = 16 кН∙м. Наибольшие диаметры расточек под валы d = 120 мм, масса одной муфты 62,5 кг, момент инерции I = 1,15 кг∙м2 .

Проверка выбранной муфты

![]() ,

,

здесь коэффициент углового смещения принят для угла перекоса 0,25є равным 1,0.

Условие выполняется.

3.15 Расчет осей барабанов

3.15.1 Выбор материала

Принимаем сталь 45 по ГОСТ 1050-74 нормализованную с механическими свойствами /15, с. 17, таб. 1/ σВ = 589 МПа, σТ = 314 МПа, σ-1 = 255 МПа и твердостью НВ 190.

3.15.2 Нагрузки, действующие на барабаны

Окружная сила

![]() , (3.63)

, (3.63)

![]() .

.

Радиальная сила

![]() , (3.64)

, (3.64)

где α = 20 є угол зацепления стандартной эвольвентной передачи;

![]() .

.

Из схемы (Рис. 3.1) следует, что более нагруженным является барабан I, который и примем за основу для дальнейшего расчета.

3.15.3 Нагрузки, действующие на ось барабана

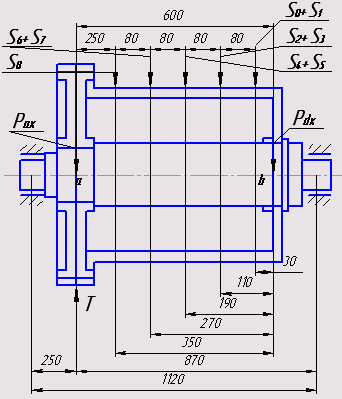

Рассмотрим нагрузки в горизонтальной плоскости (рис. 3.2).

![]() (3.65)

(3.65)![]()

![]() (3.66)

(3.66)

![]() .

.

Рисунок 3.2 – Схема к определению нагрузок, действующих на ось барабана в горизонтальной плоскости

Произведем проверку: сумма проекций всех сил на ось х должна равняться нулю.

![]() , (3.67)

, (3.67)

![]()

Значит нагрузки ![]() и

и ![]() вычислены правильно.

вычислены правильно.

Рассмотрим расчетную схему нагружения оси барабана в горизонтальной плоскости (рис. 3.3).

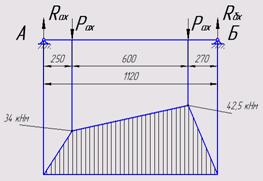

Опорные реакции:

![]() , (3.68)

, (3.68)

![]() .

.

![]() , (3.69)

, (3.69)

![]() .

.

Проверка: ![]() ,

,

![]() , (3.70)

, (3.70)

![]() .

.

Реакции вычислены, верно.

Изгибающие моменты:

в сечении «а»:

![]() ,(3.71)

,(3.71)

![]() .

.

в сечении «б»:

![]() ,(3.72)

,(3.72)

![]() .

.

Строим эпюру изгибающих моментов (см. рис. 3.3).

Рисунок 3.3 – Расчетная схема нагружения оси барабана и эпюра изгибающих моментов в горизонтальной плоскости

Рассмотрим нагрузки в вертикальной плоскости (рис. 3.4).

Рисунок 3.4 – Схема к определению нагрузок, действующих на ось барабана в вертикальной плоскости

![]() , (3.73)

, (3.73)

![]() .

.

![]() ,(3.74)

,(3.74)

![]() .

.

Проверка: ![]() ,

,

![]() , (3.75)

, (3.75)

![]() .

.

Значит нагрузки ![]() и

и ![]() вычислены правильно.

вычислены правильно.

Рассмотрим расчетную схему нагруженной оси барабана в вертикальной плоскости (рис. 3.5).

Опорные реакции:

![]() , (3.76)

, (3.76)

![]() .

.

![]() , (3.77)

, (3.77)

![]() .

.

Проверка: ![]() ,

,

![]() , (3.78)

, (3.78)

![]() .

.

Реакции вычислены, верно.

Изгибающие моменты:

в сечении «а»:

![]() , (3.79)

, (3.79)

![]() .

.

в сечении «б»:

![]() ,(3.80)

,(3.80)

![]() .

.

Строим эпюру изгибающих моментов (см. рис. 3.5).

Рисунок 3.5 – Расчетная схема нагружения оси барабана и эпюра изгибающих моментов в вертикальной плоскости

Суммарные изгибающие моменты

![]() . (3.81)

. (3.81)

В сечении «а»:

![]() .

.

В сечении «б»:

![]() .

.

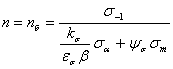

3.15.4 Проверка прочности оси барабана

Рассмотрим два опасных сечения, а именно: I-I – под левой ступицей в месте перехода сечений; II-II –под правой ступицей в месте перехода сечений (см. рис. 3.4).

Изгибающие моменты в сечении I-I и II-II, учитывая незначительные удаления их точек «а» и «б», соответственно принимаем равными:

![]() ,

,

![]() ,

,

что идет в запас прочности.

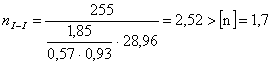

Поскольку ось барабана работает только на изгиб, определяем запас прочности для одноосного напряженного состояния:

, (3.82)

, (3.82)

где ![]() = 255 МПа – предел выносливости материала оси (сталь 45 нормализованная – см. 3.15.1) при симметричном цикле нагружения;

= 255 МПа – предел выносливости материала оси (сталь 45 нормализованная – см. 3.15.1) при симметричном цикле нагружения;

![]() - эффективный коэффициент концентрации напряжений, выбирается по таблицам в зависимости от вида концентратора;

- эффективный коэффициент концентрации напряжений, выбирается по таблицам в зависимости от вида концентратора;

![]() - масштабный фактор, принимается по таблицам в зависимости от размера сечения;

- масштабный фактор, принимается по таблицам в зависимости от размера сечения;

![]() - коэффициент состояния поверхности детали;

- коэффициент состояния поверхности детали;

![]() - коэффициент влияния асимметрии цикла;

- коэффициент влияния асимметрии цикла;

![]() - амплитудное напряжение цикла;

- амплитудное напряжение цикла;

![]() - среднее напряжение цикла, для симметричного цикла

- среднее напряжение цикла, для симметричного цикла ![]() = 0.

= 0.

Сечение I-I

![]() = 2,02 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 3 (t = 15 мм) и

= 2,02 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 3 (t = 15 мм) и ![]() = 60 кг/мм2

/15, с. 41, таб. 5/;

= 60 кг/мм2

/15, с. 41, таб. 5/;

![]() = 0,61 для углеродистой стали и диаметре вала ~ 200 мм;

= 0,61 для углеродистой стали и диаметре вала ~ 200 мм;

![]() = 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

= 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

![]() , (3.83)

, (3.83)

где W = 0,1d3 – момент сопротивления сечения изгибу;

![]() ,

,

.

.

Сечение II-II

![]() = 1,85 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 2 (t = 10 мм) и

= 1,85 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 2 (t = 10 мм) и ![]() = 60 кг/мм2

/15, с. 41, таб. 5/;

= 60 кг/мм2

/15, с. 41, таб. 5/;

![]() = 0,57 для углеродистой стали и диаметре вала ~ 250 мм /15, с. 44, таб. 10/;

= 0,57 для углеродистой стали и диаметре вала ~ 250 мм /15, с. 44, таб. 10/;

![]() = 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

= 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

![]() , (3.84)

, (3.84)

![]() ,

,

.

.

3.16 Расчет подшипников оси барабана

Предварительно (см. 3.13) подобраны роликоподшипники радиальные сферические двухрядные 3536 легкой широкой серии с динамической грузоподъемностью [C] = 62700 кг = 616 кН /16, с. 472, таб.7/.

Эквивалентная нагрузка на подшипник

![]() , (3.85)

, (3.85)

где Х – коэффициент радиальной нагрузки, Х = 1 /16, с. 115, таб. 13/;

![]() - коэффициент кинематический,

- коэффициент кинематический, ![]() = 1,2 при вращающемся наружном кольце;

= 1,2 при вращающемся наружном кольце;

R – радиальная нагрузка, кН;

Y – коэффициент осевой нагрузки;

А – осевая нагрузка, А = 0;

![]() - динамический коэффициент (коэффициент безопасности), для нагрузки с толчками и перегрузками принимаем

- динамический коэффициент (коэффициент безопасности), для нагрузки с толчками и перегрузками принимаем ![]() = 1,2 /16, с. 115, таб. 15/;

= 1,2 /16, с. 115, таб. 15/;

![]() - коэффициент температурный, для обычных рабочих температур подшипника до 100 єС можно принять

- коэффициент температурный, для обычных рабочих температур подшипника до 100 єС можно принять ![]() = 1 /16, с. 112/.

= 1 /16, с. 112/.

Максимальная радиальная нагрузка на наиболее нагруженной опоре «а»:

![]() , (3.86)

, (3.86)

![]() .

.

Тогда эквивалентная нагрузка на подшипник

![]() .

.

Номинальная долговечность подшипника, млн. оборотов вращающегося кольца:

![]() , (3.87)

, (3.87)

где п – число оборотов в мин. кольца подшипника, п = пб = 38,22 об/мин;

![]() - установленный срок службы (ресурс) подшипника, принимаем

- установленный срок службы (ресурс) подшипника, принимаем ![]() = 12500 ч.

= 12500 ч.

![]()

Расчетная динамическая грузоподъемность подшипника:

![]() ,(3.88)

,(3.88)

где α – степенной показатель, для роликовых подшипников α = 3,33;

![]() .

.

Таким образом долговечность и надежность выбранных подшипников в пределах установленного срока службы (![]() = 12500 ч.) будет обеспечена.

= 12500 ч.) будет обеспечена.

4. РАСЧЕТ КАНАТОСБОРНОЙ ЛЕБЕДКИ

Ветвь каната, сходящая с перематывающих барабанов с минимальным натяжением S0 , наматывается многослойно на канатосборную лебедку; при этом равномерность укладки каната обеспечивается канатоукладчиком.

Привод канатосборной лебедки должен быть осуществлен от отдельного электродвигателя постоянного тока с постоянным моментом. Электрическая схема подключения электродвигателя должна обеспечивать на канатосборном барабане постоянный момент, создавая в ветви каната натяжение в пределах 7-9 кН.

Привод канатоукладчика обеспечим от канатосборного барабана посредствам цепной передачи (рис. 4.1).

1- канатосборная катушка; 2 – электродвигатель; 3 – тормоз; 4 – редуктор; 5 – цепная передеча; 6 – канатоукладчик

Рисунок 4.1 – Схема канатосборной лебедки

4.1 Основные геометрические параметры канатосборной катушки

Учитывая диаметр d = 39 мм и длину 1000 м наматываемого каната, принимаем:

- диаметр катушки Dк = 1300 мм;

- число витков каната в одном слое k = 38;

- шаг навивки t=1,05dк = 1,05∙39 = 40,95 мм, принимаем t = 41 мм.

Тогда рабочая длина катушки:

![]() , (4.1)

, (4.1)

![]() .

.

Общая длина каната, наматываемого на катушку:

![]() , (4.2)

, (4.2)

![]() .

.

Число слоев намотки каната:

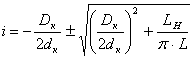

из уравнения ![]() /2, с. 46/ получи:

/2, с. 46/ получи:

,(4.3)

,(4.3)

.

.

Отсюда i1 = 4,33; i2 = -37,67.

Второй корень уравнения неприемлем (отрицателен).

Итак, получаем число слоев намотки i = 4,33 (т. е. пятый виток неполный).

Расчетные минимальные и максимальные диаметры катушки:

![]() , (4.4)

, (4.4)

Минимальный расчетный диаметр:

![]() .

.

Максимальный расчетный диаметр:

![]() .

.

4.2 Кинематический расчет привода, выбор электродвигателя и редуктора

Скорость намотки каната:

![]() ,(4.5)

,(4.5)

![]() .

.

Число оборотов катушки

при ![]() :

:

![]() , (4.6)

, (4.6)

![]() .

.

при ![]() :

:

![]() , (4.7)

, (4.7)

![]() .

.

Необходимая мощность двигателя канатосборной лебедки:

![]() , (4.8)

, (4.8)

![]() .

.

По каталогу /7, с. 55, таб. 2-32/ подбираем крановый электродвигатель большей ближайшей мощности.

Характеристика и основные параметры электродвигателя:

- тип – асинхронный с фазным ротором МТН 411-6;

- номинальная мощность – 18 кВт при ПВ 40 %;

- частота вращения – nдв = 965 об/мин;

- максимальный момент – Мmax = 638 Н∙м;

- КПД двигателя - ![]() = 0,82;

= 0,82;

- масса двигателя – Qдв = 280 кг;

- диаметр выходного конца вала – d1 = 65 мм.

Номинальный момент двигателя

![]() , (4.9)

, (4.9)

![]() .

.

Необходимое минимальное передаточное число привода:

![]() ,(4.10)

,(4.10)

![]() .

.

По каталогу /9, с. 34/ подбираем крановый редуктор горизонтальный двухступенчатый типа Ц2-350 с передаточным числом 41,34 для частоты вращения 1000 об/мин и мощности 8,2 кВт при тяжелом крановом режиме работы, масса редуктора – 310 кг.

Диаметры концов валов:

- входного (конический) – 40 мм;

- выходного (цилиндрический) – 85 мм.

Необходимые числа оборотов двигателя для обеспечения постоянной скорости каната ![]() = 120 м/мин:

= 120 м/мин:

![]() , (4.11)

, (4.11)

![]() ,

,

![]() , (4.12)

, (4.12)

![]() .

.

Необходимый крутящий момент на валу электродвигателя при диаметре намотки ![]() = 1,654 м и натяжении каната S0

= 7 кН

= 1,654 м и натяжении каната S0

= 7 кН

![]() , (4.13)

, (4.13)

![]() ,

,

что близко к значению номинального момента двигателя Мн = 0,178 кН∙м.

Натяжение каната при минимальном диаметре ![]()

![]() , (4.14)

, (4.14)

![]() .

.

4.3 Выбор муфт

Расчетный момент для выбора зубчатой муфты:

![]() , (4.15)

, (4.15)

гдеk1 =1,3 -коэффициент, учитывающий степень ответственности механизма;

k2 =1,2 -коэффициент, учитывающий режим работы механизма,

![]() .

.

Выбираем по ГОСТ 5006-55 зубчатую муфту №1 с наибольшим передаваемым крутящим моментом 0,710 кН∙м

Так как в механизме присутствует промежуточный вал, выбираем по ГОСТ 5006-83 вторую зубчатую муфту с промежуточным валом №1 с наибольшим передаваемым крутящим моментом 0,710 кН∙м.

4.4 Расчет тормозного момента и выбор тормоза

Статический тормозной момент на валу двигателя

![]() , (4.16)

, (4.16)

![]() .

.

Тормозной момент для выбора тормоза

![]() , (4.17)

, (4.17)

где ![]() = 2 коэффициент запаса торможения при тяжелом режиме работы;

= 2 коэффициент запаса торможения при тяжелом режиме работы;

![]() .

.

По каталогу /9, с. 45/ подбираем тормоз двухколодочный типа ТКГ с максимальным тормозным моментом МТтах = 0,25 кН∙м.

Основные параметры тормоза:

- типоразмер – ТКГ-200;

- диаметр тормозного шкива – 200 мм;

- ширина тормозных колодок – 90 мм;

- масса тормоза – 38 кг.

4.5 Расчет канатоукладчика

Примем канатоукладчик винтового типа /2, с. 178/, винт с резьбой трапециидальной «Трап 92х82» с левой и правой нарезкой одновременно.

Шаг винта tв = 82 мм; число витков нарезки z = L/ tв = 1558/82 = 19.

Передаточное число между катушкой и винтом канатоукладчика

![]() , (4.18)

, (4.18)

где tв = 82 мм – шаг винта;

tк = 41 мм – шаг навивки каната;

![]() .

.

Для передачи вращения от катушки на винт используем цепную передачу цепью втулочно-роликовой по ГОСТ 10947-64. число зубьев ведущей звездочки (на валу катушки) Z1 = 31, ведомой (на валу винта канатоукладчика) – Z2 = 62.

4.6 Расчет подшипников на статическую грузоподъемность

Положение №1, канат находится в крайнем левом положении (см. рис. 4.2):

Рисунок 4.2 – Расчетная схема, положение №1

Найдем радиальные силы в точках 1 и 2:

![]() , (4.19)

, (4.19)

где R1 , R2 – нагрузки на опору, кН;

![]() , (4.20)

, (4.20)

![]() , (4.21)

, (4.21)

где S – натяжение в ветви каната, кН;

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Положение №2, канат находится в среднем положении (см. рис. 4.3):

Рисунок 4.2 – Расчетная схема, положение №2

Найдем радиальные силы в точках 1 и 2:

![]() , (4.22)

, (4.22)

гдеR1 – нагрузка на опору, Н;

![]() , (4.23)

, (4.23)

где S – натяжение в ветви каната, кН;

![]() ,

,

![]() .

.

При расчете на статическую грузоподъемность проверяют, не будет ли радиальная нагрузка Fr на подшипник превосходить статическую грузоподъемность, указанную в каталоге:

![]() (4.24)

(4.24)

Для диаметра в опорах d=55 мм выбираем подшипники шариковые радиальные сферические двухрядные № 1211 с статической радиальной грузоподъемностью Cor = 7,5 кН.

Так как канатоукладчик испытывает осевую нагрузку, то рассчитаем статическую осевую грузоподъемность и выберем третий подшипник:

![]() , (4.25)

, (4.25)

где ![]() = 51,2 - коэффициент, зависящий от геометрии деталей подшипника;

= 51,2 - коэффициент, зависящий от геометрии деталей подшипника;

Z = 20 – число шариков, воспринимающих нагрузку в одном направлении;

![]() = 25 - диаметр шариков, мм;

= 25 - диаметр шариков, мм;

![]() .

.

Для диаметра d=45 мм выбираем подшипник шариковый упорный двойной № 8211Н со статической радиальной грузоподъемностью Cor = 42,4 кН.

5. РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ

5.1 Выбор кинематической схемы

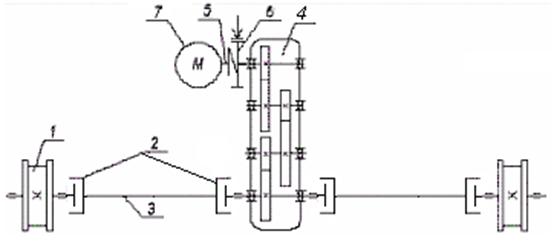

Выбранная кинематическая схема механизма передвижения тележки с центральным приводом и тихоходным трансмиссионным валом показана на рисунке 4.1. Предпочтительно расположение редуктора посередине между приводными ходовыми колесами. При этом обе половины трансмиссионного вала закручиваются под нагрузкой на одинаковый угол, что способствует одновременному началу движения приводных колес и ликвидации перекосов.

1 - ходовое колесо; 2 - муфта зубчатая с промежуточным валом; 3 - промежуточный вал; 4 – редуктор; 5 - муфта упругая втулочно-пальцевая с тормозным шкивом; 6 - тормоз; 7 - электродвигатель.

Рисунок 5.1 - Кинематическая схема механизма передвижения тележки

Определим вес тележки:

![]() , (5.1)

, (5.1)

где G – грузоподъемность, т;

![]()

5.2 Выбор колес и колесных установок

Число ходовых колес тележек зависит от грузоподъемности крана. При грузоподъемности до 160 т предварительно можно принимать четыре колеса.

Типоразмер колес определяется их диаметром, который выбирается по табл. 2.11 /2.2 c. 39/ в зависимости от максимальной статической нагрузки, приходящейся на одно колесо:![]() определяется из условия того, что нагрузка на ходовые колеса от веса поднимаемого груза, веса тележки, а также узлов и агрегатов, смонтированных на ней, распределяется равномерно на все опоры:

определяется из условия того, что нагрузка на ходовые колеса от веса поднимаемого груза, веса тележки, а также узлов и агрегатов, смонтированных на ней, распределяется равномерно на все опоры:

![]() , (5.2)

, (5.2)

где ![]() – коэффициент неравномерности;

– коэффициент неравномерности;

![]() ;

;

![]() – грузоподъемность крана, кН;

– грузоподъемность крана, кН;

![]() – вес тележки, кН;

– вес тележки, кН;

![]() – вес грузозахватной подвески, кН;

– вес грузозахватной подвески, кН;

![]() – количество ходовых колес;

– количество ходовых колес;

![]() .

.

Согласно таблице 2.11 /18, c. 39/ принимаем диаметр колеса ![]() . По ОСТ 24.090.09-75 принимаем для приводных колес установку типа – К2РП, для ведомых колес установку типа – К2РН.

. По ОСТ 24.090.09-75 принимаем для приводных колес установку типа – К2РП, для ведомых колес установку типа – К2РН.

5.3 Выбор рельса

В качестве подтележечных рельсов можно использовать рельсы как с выпуклой головкой (типы Р и КР), так и плоские. Типоразмер рельса определяем по таблице 2.11 /18, c.39/ в зависимости от максимальной статической нагрузки на колесо, таковым является типоразмер рельса с выпуклой головкой КР80 ГОСТ 4121-76 /18, с. 309

5.4 Выбор двигателя

Выбор электродвигателя для механизма передвижения крановых тележек производят по статической мощности, при которой обеспечивается надлежащий запас сцепления ходового колеса с рельсом, исключающий возможность буксования при передвижении тележки без груза в процессе пуска.

Определим статическую мощность электродвигателя, кВт:

![]() , (5.3)

, (5.3)

гдеW – сопротивление передвижению (принимаем равным W = 55 кН);

![]() =1,0 - скорость передвижения тележки крана, м/с;

=1,0 - скорость передвижения тележки крана, м/с;

![]() =0,85 - КПД механизма;

=0,85 - КПД механизма;

![]() =1,7 – кратность среднепускового момента двигателя по отношению номинальному;

=1,7 – кратность среднепускового момента двигателя по отношению номинальному;

![]() .

.

По каталогу /7, с. 55, таб. 2-32/ подбираем крановый электродвигатель большей ближайшей мощности.

Характеристика и основные параметры электродвигателя:

- тип – асинхронный с фазным ротором МТН 412-6;

- номинальная мощность – 30 кВт при ПВ 40 %;

- частота вращения – nдв = 965 об/мин;

- максимальный момент – Мmax = 932 Н∙м;

- КПД двигателя - ![]() = 0,84;

= 0,84;

- масса двигателя – Qдв = 345 кг;

- диаметр выходного конца вала – d1 = 65 мм.

Номинальный момент двигателя:

![]() , (5.4)

, (5.4)

гдеРд =30 – номинальная мощность электродвигателя, кВт;

n=965 – частота вращения, об/мин,

![]() .

.

5.5 Расчет и выбор редуктора

Частота вращения ходового колеса:

, (5.5)

, (5.5)

где![]() =1,0- скорость передвижения тележки, м/с;

=1,0- скорость передвижения тележки, м/с;

Dк =0,71 – диаметр колеса, м;

![]() .

.

Требуемое передаточное число привода:

![]() , (5.6)

, (5.6)

гдеn – частота вращения двигателя, об /мин;

nк – частота вращения ходового колеса тележки, об /мин;

![]() .

.

Расчетная мощность редуктора:

![]() , (5.7)

, (5.7)

гдеРс =30 - статическая мощность электродвигателя, кВт;

kp =1,7 – коэффициент, учитывающий условия работы редуктора /17, с.40/;

![]() .

.

По каталогу /18, с. 34/ подбираем крановый редуктор вертикальный двухступенчатый типа ВКУ-610М с передаточным числом 40 для частоты вращения 1000 об/мин и мощности 47,6 кВт при тяжелом крановом режиме работы, масса редуктора – 450 кг.

5.6 Выбор муфт

Всего в данном механизме передвижения тележки, исходя из выбранной кинематической схемы, используется три муфт, одна из которых упругая втулочно-пальцевая с тормозным шкивом, установленная на быстроходном валу редуктора, две зубчатые муфты с промежуточным валом, установленные на тихоходном валу.

5.6.1 Муфта, соединяющая электродвигатель с редуктором:

Расчетный момент для выбора муфты:

![]() , (5.8)

, (5.8)

гдеk1 =1,2 - коэффициент, учитывающий степень ответственности механизма /таб. 1.35, с.42/;

k2 =1,1 - коэффициент, учитывающий режим работы механизма /таб. 1.35, с.42/;

![]() .

.

Выбираем упругую втулочно-пальцевую муфту с крутящим моментом 250 Н∙м, момент инерции Iм =0,24 кг∙м2 .

5.6.2 Муфты, соединяющие редуктор с колесами:

Номинальный момент на тихоходном валу редуктора :

![]() , (5.9)

, (5.9)

где W - сопротивление передвижению тележки с номинальным грузом, принимаем W = 55000 Н;

Dк = 0,71 – диаметр ходового колеса, м;

![]() .

.

Расчетный момент для выбора муфт:

![]() , (5.10)

, (5.10)

![]() .

.

Выбираем по ГОСТ 5006-55 зубчатую муфту с промежуточным валом №9 с наибольшим передаваемым крутящим моментом 30000 Н∙м.

6. РАСЧЕТ ТОРМОЗНОГО МОМЕНТА И ВЫБОР ТОРМОЗА

Статический тормозной момент на валу двигателя

![]() , (5.11)

, (5.11)

![]() .

.

Тормозной момент для выбора тормоза

![]() , (5.12)

, (5.12)

где ![]() = 2 коэффициент запаса торможения при тяжелом режиме работы /13, с. 33/;

= 2 коэффициент запаса торможения при тяжелом режиме работы /13, с. 33/;

![]() .

.

По каталогу /9, с. 45/ подбираем тормоз двухколодочный типа ТКГ с максимальным тормозным моментом МТтах = 0,9 кН∙м.

Основные параметры тормоза:

- диаметр тормозного шкива – 300 мм;

- ширина тормозных колодок – 140 мм;

- масса тормоза – 100 кг.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1 Вайсон А.А. Подъемно-транспортные машины. Изд. 3-е,перераб. И доп. – М.: Машиностроение, 1974. – 431с.

2 Правила устройства и безопасной эксплуатации грузоподъемных кранов. – М.: ПБ 10-382-00, 2001. – 244 с.

3 Справочник по кранам: В 2 т. Т. 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов / М.П. Александров, М.М. Гохберг, А.А. Ковин и др. Под общ. Ред. М.М. Гохберга. – М.: Машиностроение, 1988. – 559 с.

4 Крановое электрооборудование: Справочник / Алексеев Ю.В., Боголовсеий А.П., Певзнер Е.М. и др.:Под ред. А.А. Рабиновича. – М.: Энергия, 1979. – 240 с.

5 Руденко Н.Ф., Александров М. П., Лысяков А. Г. Курсовое проектирование грузоподъемных машин. – М.: Машиностроение, 1971. – 462 с.

6 Вайсон А.А. Подъемно-транспортные машины строительной промышленности: Изд. 2-е, перераб. и доп. – М.: Машиностроение, 1976, - 152 с.

7 Иванов М.Н. Детали машин: Учебник для вузов. Изд. 3-е, доп. И перераб. – М.: Высш. шк., 1976. – 399 с.

8 Детали машин: Учебник для машиностроительных вузов/ В.А. Добровольский, К.И. Заблонский, С. Л. Мак и др. – М.: Машиностроение, 1972. – 503 с.

9 Гузенком П.Г. Детали машин: Учебник для вузов. – М.: Высш. шк., 1975. – 464 с.

10 Решетов Д.И. Детали машин: Учебник для вузов. Изд. 3-е испр. И перераб. – М.: Машиностроение, 1974. – 655с.

11 Михайловский Э.М., Никитин К.Л., Фарков Г.С. Валы и оси: Учебное пособие. – Красноярск: Изд. Гос. Ун-та, 1978. – 103 с.

12 Бейзельман Р.Д., Цыпкин Б.В., Перель Л.Я. Подшипники качения: Справочник. Изд. 6-е, перераб. и доп. – М.: Машиностроение, 1975. – 572 с.

13 Курсовое проектирование грузоподъемных машин: Учебное пособие для студентов машиностр. Спец. Вузов / С.Н. Казак, В.Е. Дусье, Е.С. Кузнецов и др.; Под ред. С. А. Казака. – М.: Высш. шк., 1989. – 319 с.