| Скачать .docx |

Курсовая работа: Редуктор коническо-цилиндрический

Министерство образования Республики Беларусь

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА Деталей машин и ПТУ.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

ПО КУРСОВОЙ РАБОТЕ

по курсу: «Взаимозаменяемость, стандартизация и технические измерения»

по теме: «Редуктор коническо-цилиндрический»

ВЫПОЛНИЛ:

Королюк А.В.

МИНСК 2006

РЕФЕРАТ

В данном курсовом проекте содержится: листов43, таблиц, рисунков 24

ДОПУСК ПОСАДКА ЗАЗОР НАТЯГ ПЕРЕХОДНАЯ ПОСАДКА ПОДШИПНИК ШИРОХОВАТОСТЬ СОПРЯЖЕНИЕ ОТКЛОНЕНИЕ

Данная курсовая работа, состоящая из восьми разделов, содержит: описание принципа работы коробки подачи, обоснованы и выбраны посадки и допуски, расчёт переходной посадки и посадки с натягом, расчёт зазоров в подшипниках качения, приведены рабочие чертежи деталей.

1. ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ РЕДУКТОРА КОНИЧЕСКО-ЦИЛИНДРИЧЕСКОГО

Редуктор предназначен для уменьшения угловой скорости ведущего вала, за счет кинетического и цилиндрического зацепления и повышения вращающего момента на ведомом валу.

Вращающее движение передается на ведущий вал-шестерню 2,на котором имеется шпонка 1. Корпус редуктора включает в себя основание редуктора 44, крышки редуктора 14, которые жестко закреплены между собой пятью шпильками 30, гайками 31 и шайбами 32. В корпусе имеется сопла подачи смазки 11, которое закреплено устройством крепления 10 и сливная пробка 43 для удаления лишнего смазывающего вещества из редуктора.

Роликовые конические радиально- упорные подшипники 9 (2 шт.), 16 (2 шт.), 28 (2 шт.) расположены в корпусе между стаканом 4, 21, 22, 35 и буртиками валов. Стаканы служат для фиксации положения подшипников. Они зажимаются установочными гайками 18, 26, 46 с лапчатыми шайбами 19, 27, 47. Шпонки 1, 25 предназначены для соединения вала и колеса и передачи крутящего момента.

Гайки предназначены для фиксации и предотвращения люфта подшипников. Роликовые конические радиально- упорные подшипники можно при необходимости заменять, отвинтив гайки 6 (30 ШТ.) от шпильки 5 (30 шт.), вынув пружинную шайбу 7 (30 шт.) и набор регулировочных прокладок 8, снять крышку 3, 17, 41, 33, 36. В крышке 17, 23, 36, 41 имеется канал подачи смазки 38. Крышки 2, 23 имеют манжетные уплотнения 24, 48 служащие для препятствия протекания смазывающего вещества и непопадания пыли.

Совместное расположение основания корпуса и крышки фиксируют штифтами 12 (2 шт.), 29 (2 шт.), которые точно фиксируют расположение деталей при сборке. Втулка расположена между штифтом и крышкой редуктора для более плотного соединения.

Ведущий вал- шестерня 2, который крепиться к подшипникам 9 (2 шт.) соединён коническим зубчатым соединением с коническим колесом 15. Коническое колесо 15 посажен на промежуточный вал- шестерню 40, который соединен цилиндрическим зубчатым соединением с зубчатым колесом 33. Зубчатое колесо закреплено с ведомым валом, которое крепиться на подшипниках 28 (2 шт.). На промежуточном валу-шестерне 40 (1 шт.) и ведомом валу прикреплены маслозащитные шайбы 39 для предотвращения чрезмерного интенсивного попадания смазки в подшипник.

2. ВЫБОР ПОСАДОК МЕТОДОМ АНАЛОГОВ

2.1 Выбор и обоснование выбора посадок

Сопряжение по d2 =100мм.

Соединение стакана подшипника с корпусом. Соединение не подвижное, разъемное. Не подвижность обеспечивается винтами.

Для данного соединения необязательно предъявлять точность. Для аналоговых соединений рекомендуется посадка с зазором. Выбераем по [1] стр. 301 переходную посадку Ø ![]() часто разбираемых деталей и назначением d2

= 100h8.

часто разбираемых деталей и назначением d2

= 100h8.

Сопряжение d1 =45мм.

Вал-шестерня ведущий. Соединение разъемное неподвижное, не подвижность обеспечивается шпонкой. Колесо должно хорошо центрироваться на валу для ограничения биения в процессе работы.

Для аналогичных соединений рекомендуется применять переходные посадки типа ![]()

Принимаем переходную посадку Ø 45. Выбранная посадка обеспечивает необходимое центрирование.

Сопряжение d10 =65мм.

Соединение вала шестерни 40 с коническим колесом. Соединение разъемное, неподвижное. Коническое колесо должно хорошо центрироваться на вале для обеспечения хорошей работы колеса. Для такого рода соединения применяются посадки с натягом. ![]() - прессовые соединения. Обеспечивают передачу нагрузок средней величины без дополнительного крепления. Принимаем посадку Ø 65

- прессовые соединения. Обеспечивают передачу нагрузок средней величины без дополнительного крепления. Принимаем посадку Ø 65 ![]() , как предпочтительную из ряда других. Небольшой натяг получающийся в большинстве соединений, достаточен для центрирования деталей и предотвращение их вибрации в процессе работы узла.

, как предпочтительную из ряда других. Небольшой натяг получающийся в большинстве соединений, достаточен для центрирования деталей и предотвращение их вибрации в процессе работы узла.

2.2 Расчет размерных параметров выбранных посадок

d2= 100мм

Определяем размерные параметры отверстия ![]()

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск:

![]()

Определяем размерные параметры вала ![]() :

:

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Рис. 2.1.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор: ![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

d1= 45 мм

Определяем размерные параметры отверстия ![]() :

:

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск размера отверстия:

![]()

Определяем размерные параметры вала ![]() :

:

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Рис.2.2.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

d10= 65 мм

Определяем размерные параметры отверстия ![]() :

:

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск размера отверстия:

![]()

Определяем размерные параметры вала ![]() :

:

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Рис. 2.3.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

У этой посадки зазор ![]() может изменяться от -0,06 до -0,011мм, натяг – от 0 до -0,06 мм.

может изменяться от -0,06 до -0,011мм, натяг – от 0 до -0,06 мм.

2.1 Рабочие эскизы сборочных единиц и сопрягаемых деталей

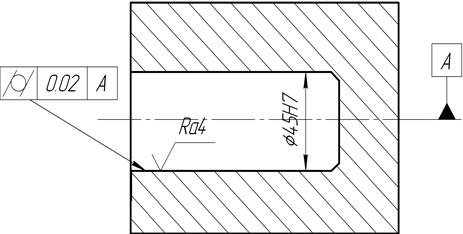

рис. 2.1 Эскиз сопряжения деталей по d2

рис. 2.2 Эскиз сопряжения деталей по d1

рис. 2.3 Эскиз сопряжения деталей по d10

4. РАСЧЕТ ПОСАДОК С НАТЯГОМ

Посадки с натягом предназначены для неподвижных соединений неразъемных соединений (или разбираемых лишь в отдельных случаях при ремонте), как правило, без дополнительного крепления винтами штифтами шпонками и т. д. Относительная неподвижность деталей при этих посадках достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей.

Шероховатость принимаем равной Rzd =8, Rzdk =5,3. Корпус и зубчатое колесо изготовлено из СЧ(µ=0.25).

Рис. 4.1 Расчетная схема

Наружный диаметр ступицы dст, мм, определяеться по формуле

dст=1.7dн.с.,

где dн.с- номинальный диаметр вала, 65 мм,

dст=1.7*65=110,5 мм

Длина ступицы

lст=1.5* dн.с

lст=1.5*65=97,5 мм

![]()

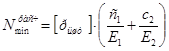

В результате рассчитаем величину наименьшего натяга, способного передать такие нагрузки:

,

,

где ЕD и Еd – модули упругости материалов втулки и вала, табл 1.6

[1, ч. 1, с. 335]; CD и Cd – коэыициент Лямэ для втулки и вала.

Определим необходимые величины :

1) определим требуемую величину давления на поверхности:

![]()

![]()

2) определим коэффициенты Лямэ:

Рассчитаем необходимый натяг:

![]()

Определим наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке

![]()

Выберем посадку из таблиц, системы допусков и посадок, при этом учитываем условие относительной подвижности сопрягаемых деталей.

![]()

Окончательно принимаем для d=65 мм посадку Ø![]()

Выполним расчет по наибольшему допускаемому давлению для обеспечения прочности сопрягаемых деталей.

для вала -

![]()

для втулки -

![]()

![]()

В качестве [Pmax] принимаем наименьший из двух значений.

Находим величину наибольшего расчетного натяга

![]()

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей

![]()

![]()

![]()

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки

![]() ,

,

где ![]() - коэфициенет трения при запрессовке 1,2;

- коэфициенет трения при запрессовке 1,2; ![]() - удельное давление при максимальном натяге выбранной посадки, определяемое по следующей формуле:

- удельное давление при максимальном натяге выбранной посадки, определяемое по следующей формуле:

![]()

5. РАСЧЕТ ПЕРЕХОДНЫХ ПОСАДОК

При выборе переходных посадок необходимо учитывать, что для них характерна возможность получения, как натягов, так и зазоров. Переходные посадки предназначены для неподвижных, но разъемных соединений деталей и обеспечивают хорошее центрирование соединяемых деталей. Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность, за исключением отдельных тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов или усилий. К тому же получение натяга в каждом из собранных соединений не гарантировано. Поэтому переходные посадки применяют дополнительным креплением соединяемых деталей шпонками, штифтами.

При расчете вероятности натягов и зазоров обычно исходят из нормального распределения натягов размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону, а вероятности их получения определяется с помощью интегральной функции.

Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью (частностью) получения в них натягов и зазоров.

Проведем расчет переходной посадки, в данной коробке подачи по d6, где сопрягаются две поверхности штифт 12 и основание редуктора 44. Переходная посадка в данном случае для того, чтобы определить точность центрирования и легкость сборки соединения. Для данного соединения выбираем посадку типа Н7/n6.

Ø45![]()

Определим максимальный и минимальный зазор для данного соединения:

![]()

![]()

![]()

![]()

Минимальный зазор равен максимальному натягу.

Считаем среднее значение зазора:

![]()

![]()

![]()

Определяем средне квадратичное отклонение:

![]()

![]()

![]()

![]()

![]()

![]()

Определим предел интегрирования:

![]()

пользуясь таблицей Ф(z), находим Ф(z)=0,0062

Определяем вероятность получения зазора:

![]()

Следовательно, вероятность получения натяга равна:

![]()

![]()

![]()

![]()

![]()

6. РАСЧЕТ КОМБИНИРОВАННОЙ ПОСАДКИ

При применении системных посадок требовалось бы общую для всех

Сопряжение по d22= 55 мм

Для аналогичного соединения рекомендуется применять посадку с зазором ![]() Принимаем посадку с зазором Ø 55

Принимаем посадку с зазором Ø 55![]() , как предпочтительную в системе отверстия, обеспечивающую гарантийный зазор, позволяющей компенсировать значительные отклонения расположения сопрягаемых поверхностей и температуре деформации.

, как предпочтительную в системе отверстия, обеспечивающую гарантийный зазор, позволяющей компенсировать значительные отклонения расположения сопрягаемых поверхностей и температуре деформации.

Средний зазор выбранной посадки Sm, определяется по формуле

![]() , (6.1)

, (6.1)

где Еm- среднее предельное отклонение в системе отверстия, 15 мкм;

em- среднее предельное отклонение в системе вала, -39,5 мкм

![]()

От выбранной системной посадки нужно перейти к комбинированной вне системной, вследствие того, что поле допуска вала определяется посадкой кольца упорного, тогда применяем ![]() . Поэтому на остальных посадках целесообразно использовать комбинированные, так как трудоемко обеспечить системными посадками нужных характер соединения.

. Поэтому на остальных посадках целесообразно использовать комбинированные, так как трудоемко обеспечить системными посадками нужных характер соединения.

Среднее предельное отклонение в системе отверстия для комбинированной посадки получили из формулы 6.1

![]()

где ![]() - среднее предельное отклонение в системе вала, 11,5 мкм

- среднее предельное отклонение в системе вала, 11,5 мкм

![]()

Окончательно принимаем комбинированную посадку Ø55 ![]() , схема расположения полей допусков которой указанна на рис. 6.3.

, схема расположения полей допусков которой указанна на рис. 6.3.

рис 6.1. Схема расположения полей допусков

Расчет размерных параметров выбранных посадок

d22= 55 мм

Определяем размерные параметры отверстия ![]() g

g

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск:

![]()

Определяем размерные параметры вала ![]() :

:

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

У этой посадки зазор ![]() может изменяться от

может изменяться от ![]() до

до ![]() , натяг от 0 до 0,01 мм.

, натяг от 0 до 0,01 мм.

7. РАСЧЁТ НАТЯГОВ В ПОДШИПНИКАХ КАЧЕНИЯ

В зависимости от характера от характера требуемого соединения поля допусков для валов и отверстий корпусов выбираются в зависимости от типа нагружения, т.е. от характера нагрузки.

7.1 Выбор класса точности подшипника, предпочтительное отклонение и определения вида нагружения колец

В нашем случае внутренне кольцо испытывает циркуляционный вид нагружения, так как кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала.

Принимаем класс точности подшипника-6, так как число оборотов на редукторе не большое и такой подшипник является не дорогим.

7.2 Выбор посадки для циркуляционно нагруженного кольца

Будем вести расчет по интенсивности распределения нагрузки по посадочной поверхности.

![]() ,

,

где R-радиальная реакция опоры подшипника, кН; R= 600 Н b-рабочая ширина посадочного места;b=B-2r, B-ширина подшипника; kП - динамический коэффициент посадки, зависящий от характера нагрузки, kП =1 при перегрузке до 150%, умеренных толчках и вибрации; F-коэффициент учитывающий степень ослабления посадочного натяга при полом вале F=1; FА =1 для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом. Режим работы 10000 часов

![]()

По таблице 4.82 [с. 818] и выбираем поле допуска поверхности вала сопрягаемой с внутренним кольцом подшипника.

Ø55jS

6![]()

По таблице 4.75 [с. 812] выбираем предельные отклонения для кольца подшипника.

Ø55L0![]()

получаем посадку:

Ø55![]()

![]()

Выбранную посадку проверяем па максимальному натягу:

![]() 9,5-(-12)=21,5мкм

9,5-(-12)=21,5мкм

![]()

где, k - коэффициент, зависящий от серии подшипника, k=2,8 (для средней серии); [GP ] = 400 МПа - допускаемое напряжение при растяжении для материала кольца

![]()

[N] > Nmax (выбранный d=55 мм)

Dmax=55 мм

Dmin=54,988мм

Nmax=dmax-Dmin=55,0095-54,988= 0,0215 мм

dmin= 54,9905мм

dmax= 55,0095мм

Nmax=es-EI=9.5-(-12)=21.5мкм

Nmin=ei-ES=-9.5-0=-9.5мкм

Smax=ES-ei=0-(-9.5)=9.5мкм

Smin=EI-es=-12-9.5=-21.5мкм

Nc=6мкм

Sc=4.75мкм

Строим схемы расположения полей допусков сопрягаемых поверхностей рис. 7.1

рис 7.1. Схема расположения полей допусков сопряжения подшипника и вала

7.3 Выбор посадки для местно нагруженного кольца

Наружное кольцо воспринимает радиальную нагрузку постоянную по направлению одним и тем же ограниченным дорожки качения и передает его соответствующему участку сопрягаемой поверхности отверстия, поэтому внешнее кольцо подшипника имеет местный вид нагружения. Для полей испытывающих местное нагружение, как правило, целесообразно выбирать посадку с зазором, для того чтобы это кольцо под действием сил трения, вибрации могло постепенно проворачиваться. Это дает возможность менять участок дорожки качения, что значительно уменьшает выработку кольца. По таблицам пробираем поля допусков.

Ø120![]()

dН =120 мм

Dmax=120,035 мм

Dmin=120мм

ТD=0,0335мм.

Smax=Dmax-dmin=47.025-46.989=0.036 мм

dmin=119,988мм

dmax=120 мм

![]()

Nmax=d max- Dmax=120.011-119.989=0.022мкм

0,5>0.022

Условие прочности выполняется

Nmax=es-EI=11-(-12)=23мкм

Nmin= ei-ES=-11+0=-11мкм

Smax=ES-ei=0-(-11)=11мкм

Smin=EI-es=-12-11=-23мкм

Nc=6.5мкм

Sc=0.5мкм

рис 7.2. Схема расположения полей допусков сопряжения подшипника и корпуса редуктора

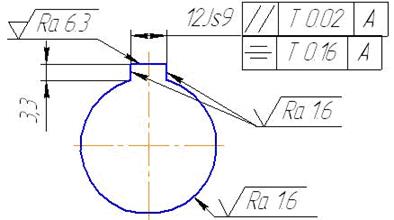

7.4 Экскизы подшипникового узла и деталей сопряжеными с поджшипниками

рис.3.1 Эскиз сопряжения корпуса с подшипником

рис.3.2 Эскиз вала

рис. 3.3 Эскиз корпуса

8. ВЫБОР ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

Чаще всего в массовом производстве принимают шпонки. Использование призматических шпонок дает возможность дает возможность более точно центрировать сопрягаемые элементы и получать как подвижные (в случае применения обыкновенных призматических шпонок), так и не скользящи соединения (при использовании направляющих шпонок с креплением на вал).

Выбираем для вала 1 призматическую шпонку, неподвижную. Характер соединения нормальный. Из табл. 4.52.[с.773] выбираем шпонку по диаметру вала.

b=18 мм; h=11мм; t1=7мм; t2=4,4мм;

Во всех случаях шпонка устанавливается в пазу вала плотно с натягом, а в пазу отверстия в зависимости от характера соединения. При точном центрировании поля допуска на отверстия H6, а на вал рекомендуется js6, k6, m6, n6. Для данного шпоночного соединения рекомендуется применять допуск на отверстия Н6, допуск на вал js6. Принимаем нормальное соединение, это соединение чаще всего используется в массовом производстве, так как обеспечивает точное центрирование деталей.

Для нормального соединения принимаем поля допусков:

на ширину паза вала N9, на ширину паза втулки js9, на ширину шпонки h9.Принимаем шероховатость на ширину паза вала и втулки - Ra 0.4, а на высоту паза втулки и вала - Ra 0.2

Кроме точности размеров шпонок и шпоночных пазов ограничивают и неточность расположения паза в валу и паза во втулке относительно оси симметрии вала и втулки. Должен ограничиваться допуск параллельности плоскости симметрии паза относительно оси симметрии сопрягаемой поверхности.

Предельные размеры элементов шпоночных соединений

Сопряжение шпонка вал Ø60![]()

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск размера отверстия:

![]()

Определяем размерные параметры вала ![]() :

:

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Рис. 8.1 Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

Сопряжение шпонка втулка Ø60 ![]()

Определяем размерные параметры вала ![]()

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск размера отверстия:

![]()

Определяем размерные параметры вала ![]()

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Рис. 8.2. Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

рис.8.3. Эскизы пазов вала и втулки

рис.8.4. Эскиз шпоночного сопряжения

9. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ

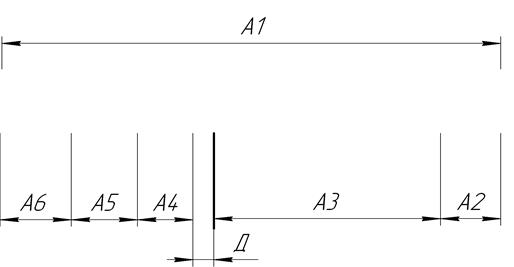

рис. 9.1 Эскиз заданной детали

рис.9.2 Схема размерной цепи

Предварительно изучив конструкцию детали, устанавливаем последовательность ее обработки и выполняем размерный анализ, включающий выявление составляющих звеньев, построение схемы размерной цепи и определение увеличивающих и уменьшающих звеньев. Затем деталь обрабатывается по убывающим размерам. Размер А1- составляющий, увеличивающий.

Размеры: А2, А3, А4, А5, А6, - составляющие, уменьшающие, размер Д-замыкающий.

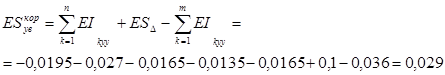

![]() Определим предельные отклонения замыкающего размера по

Определим предельные отклонения замыкающего размера по ![]()

Зададим номинальные размеры всех составляющих звеньев, сохраняя пропорциональное соотношение

А1=200, А2=40, А3=90, А4=20, А5=15, А6=20,

где m- число увеличивающих звеньев: n- число уменьшающих звеньев

Определим допуск замыкающего звена

![]()

где ![]() -верхнее предельное отклонение замыкающего звена;

-верхнее предельное отклонение замыкающего звена; ![]() - нижнее предельное отклонение замыкающего звена.

- нижнее предельное отклонение замыкающего звена.

Рассчитываем среднее число единиц допуска( коэффициент точности) размерной цепи с учетом известных допусков

где  - сумма единиц допусков определяемых составляющих звеньев; значения единиц допуска для определяемых составляющих звеньев находиться по табл. 3.3 [1, ч.2, с. 20] или по формуле

- сумма единиц допусков определяемых составляющих звеньев; значения единиц допуска для определяемых составляющих звеньев находиться по табл. 3.3 [1, ч.2, с. 20] или по формуле

![]()

е D- среднее геометрическое крайних размеров одного интервала

i1=2,89, i2=1,56, i3=2,17, i4=1,31, i5=1,08, i6=1,31,

По полученному числу единиц допуска am определяем ближайший соответствующий ему квалитет по табл. 1.8 [1, ч. 1]. Выбираем 9- квалитет.

Назначаем допуски и отклонения на звенья, исходя из общего правила для охватывающих размеров- как основные отверстия, а для охватываемых- как на основные валы.

Проверяем правильность назначения допусков и предельных отклонений составляющих звеньев

![]()

![]()

![]()

Предельные отклонения и допуски составляющих звеньев рассчитаны правильно

Редуктор коническо-цилиндрический

1. Выбор посадки колец подшипников качения d5=55 мм

2. Серия подшипника 7500

3. Выбор посадки с зазором d2=100 мм

4. Расчет посадки с натягом: d10=65 мм

осевая сила, кН 2.2

вращающий момент 40, Н·м

5. Расчет переходной посадки d1=45 мм

6. Расчет комбинированной посадки d22=55 мм

7. Выбор посадок шпоночных и шлицевых соединений d15= 60 мм

8. Расчет размерной цепи А, 15 мм

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Якушев А.И. «Взаимозаменяемость, стандартизация и технические измерения» МЛ 979г.

2. Мягков В.Д., Палей М.А., Романов А.Б., Брагинский В.А. «Допуски и посадки» справочник. 1978

3. Серый И.С. «Взаимозаменяемость, стандартизация и технические измерения» М. 1976

4. Сурус А.И., Дулевич А.Ф. «Взаимозаменяемость, стандартизация и технические измерения» 2006