| Скачать .docx |

Курсовая работа: Противоугонный захват козлового крана или перегружателя

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Федеральное государственное образовательное учреждение высшего профессионального образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

Кафедра: «ПТМ и Р»

Курсовой проект

Противоугонный захват козлового крана или перегружателя

Пояснительная записка

Выполнил: студент группы НТ 23-1

Д.В. Иовенко

Проверил: А.Ю. Смолин

Красноярск 2007

Содержание

Введение

1. Общий расчёт механизма передвижения крана

1.1 Сопротивление передвижению крана

1.2 Выбор двигателя

1.3 Выбор редуктора

1.4 Выбор тормоза

1.5 Выбор муфты

1.6 Фактическое время пуска механизма передвижения крана без груза

1.7 Фактическое время торможения механизма передвижения крана

2. Общий расчёт противоугонного захвата

2.1 Усилия в клещевых захватах

2.2 Вес клина

2.3 Ход клина

2.4 Механизм подъёма клина

2.4.1 Выбор каната.

2.4.2 Выбор барабана.

2.4.3 Выбор двигателя

2.4.4 Выбор редуктора

2.4.5 Выбор тормоза

2.4.6 Выбор муфты

3. Расчёт на прочность рычага противоугонного захвата

Список используемых источников

Введение

По заданию в данном проекте был разработан противоугонный захват с клиновым механизмом замыкания клещей, который предназначен для удержания крана на рельсах в нерабочем состоянии от силы ветра. Данное автоматическое противоугонное устройство является наиболее простым и надёжным, в то же время это одно из наиболее важных элементов крана. Они регламентированы рядом обязательных нормативных документов. При использовании машинного привода предусматривается возможность приведения в действие устройств вручную или должны устанавливаться ручные дополнительные захваты или стопоры.

Устанавливаются противоугонные захваты на нижних ригелях опор крана, захват осуществляется, как правило, за головки рельсов.

1. Общий расчёт механизма передвижения крана

Параметры прототипа крана:

грузоподъёмность Q = 100 тонн;

скорость передвижения крана Vпер = 0,653 м/сек;

высота подъёма H = 18 м;

режим работы – 4М;

вес крана Gк = 193,2 тонн.

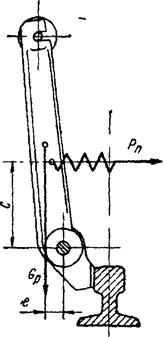

Принимаем схему балансиров перегружателя с 4 колёсами на одном рельсе и с четырёхрельсовым ходом (рис. 1.)

Рис. 1. Схема четырёхколёсных балансиров перегружателей:1 – приводное колесо; 2 – неприводное колесо

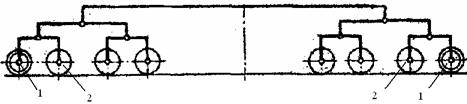

Рисунок 1.1. Кинематическая схема передвижения крана.

1- двигатель, 2- тормоз, 3- муфта, 4- редуктор, 5- колесо.

1.1 Сопротивление передвижению крана

Принимаем параметры ходовых колёс:

диаметр ходовых колёс Dх.к. = 710 мм /1, стр. 314/;

диаметр цапфы dц = 180 мм /1, стр. 314/;

коэффициент трения подшипников, приведённый к цапфе колеса мц = 0,02 /1, стр. 237/;

коэффициент трения качения стальных колёс по рельсам f = 0,0008 м /1, стр. 421/;

коэффициент, учитывающий трение реборд и ступиц колёс

kр = 2,5 /2, стр. 33/.

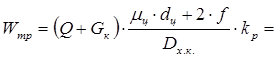

Сопротивление передвижению крана:

Wc = Wтр + Wу + Wв , (1.1)

где Wтр – сопротивление от трения в ходовых частях на прямолинейном участке пути, кН;

Wу – сопротивление создаваемое уклоном пути, кН;

Wв – сопротивление от ветровой нагрузки Pв , кН;

Сопротивление от трения в ходовых частях на прямолинейном участке пути, определяется по формуле:

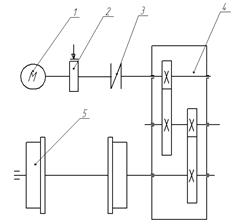

![]() (1.2) ;

(1.2) ;

где Q – номинальная грузоподъемность крана, кг;

kр – коэффициент, учитывающий дополнительные сцепления от трения реборд ходовых колес и торцов ступиц колеса.

Сопротивление создаваемое уклоном пути, определяется по формуле:

Wу = б(Gк + Q)= 0,001(1879,6 + 981) = 2,86 кН; (1.3)

где б – уклон рельсового пути для крана, /3, стр. 41/.

Сопротивление от ветровой нагрузки Pв , определяется по формуле:

Wв = Pв Fп. (1.4)

где Fп. – расчётная наветренная площадь конструкции и груза, м2 /1, стр. 54/;

Pв – ветровая нагрузка, Па, определяется по формуле:

Pв = qk с n= 500 1,75 1,5 1 = 1312 Па; (1.5)

где q – динамическое давление (скоростной напор) ветра, Па /1, стр. 54/;

k – коэффициент, учитывающий изменение динамического давления по высоте, k = 1,75 /1, стр. 55/;

с – коэффициент аэродинамической силы, с = 1,5 /1, стр. 56/;

n – коэффициент перегрузки, для рабочего состояния, n = 1 /1, стр. 55/.

Подставим найденные значения Fп. и Pв в формулу (1.4) получаем:

Wв = 1312 36 = 47, 25 кН.

Подставив найденные значения сопротивлений в формулу (1.1) получаем сопротивление передвижению крана

Wc = 52, 37 + 2,86 + 47,25 = 102,5 кН.

1.2 Выбор двигателя

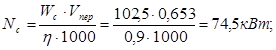

Статическая мощность механизма:

(1.6)

(1.6)

где з – к.п.д. механизма, з = 0,9

Мощность одного двигателя:

где m – число двигателей механизма передвижения, принимаем 4.

![]()

Принимаем двигатель MTF 411–8 /1, с. 241/ с характеристикой:

мощность N = 18 кВт, число оборотов nд. = 700 об/мин,

максимально развиваемый момент М = 569 Нм,

момент инерции ротора Jр. = 0,537 кг·м2 ;

масса m = 280 кг.

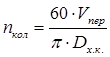

1.3 Выбор редуктора

Передаточное число механизма передвижения

(1.7)

(1.7)

где nкол – частота вращения колеса, определяется по формуле

(1.8)

(1.8)

Тогда

![]()

Принимаем четыре редуктора ВКУ–610М с передаточным числом равным 40 /4, стр. 300/.

1.4 Выбор тормоза

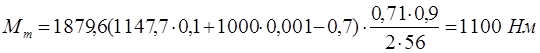

Необходимый тормозной момент

(1.9)

(1.9)

где Gп. – вес крана без груза, кН, Gп. = 1879,6 кН;

mпр. – приведённая масса, кН·с2 /м·т, mпр = 1147,7 кН·с2 /м·т /5, стр. 117/;

a – замедление при торможении, м/с2 , a = 0,1 м/с2 /5, стр. 117/;

cто – удельное сопротивление движению от сил трения,

cто = 0,7 /5, стр. 116/.

Необходимый тормозной момент одного тормоза

(1.10)

(1.10)

где m – число тормозов механизмов передвижения

![]()

Выбираем тормоз ТКГ–200 /1, стр. 284/ с тормозным моментом Mот = 300 Нм.

1.5 Выбор муфты

Принимаем муфту упругую втулочно–пальцевую, с номинальным вращающим моментом Мт = 500 Нм /7, с. 190/, способную компенсировать незначительные погрешности взаимного расположения соединяемых валов, и смягчать динамические нагрузки.

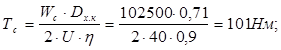

1.6 Фактическое время пуска механизма передвижения крана без груза

Номинальный момент двигателя

![]()

Среднепусковой момент электродвигателя трехфазного тока с фазным ротором:

![]()

Момент статического сопротивления на валу двигателя при пуске:

где з – КПД механизма передвижения /3,стр. 23/;

U – общее передаточное число механизма передвижения крана (1.7);

Wc –общее сопротивление передвижению крана, Н.

Момент инерции муфты быстроходного вала

![]() ;

;

где m и D – масса и наибольший диаметр муфты /3, табл.1.36 /.

Момент инерции ротора двигателя и муфты быстроходного вала:

![]() ;

;

Фактическое время пуска механизма передвижения крана без груза /3,стр.30/

Коэффициент, учитывающий влияние вращающихся масс привода механизма д=1,2.

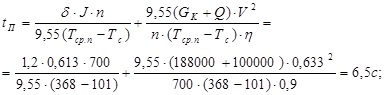

1.7 Фактическое время торможения механизма передвижения крана без груза

Фактическое время торможения механизма передвижения крана без груза

![]() ;

;

где ![]() – фактическая скорость передвижения крана:

– фактическая скорость передвижения крана:

![]()

отличается от ближайшего значения 0,63 м/с из стандартного ряда /3/ на 2,4%, что допустимо.

2. Общий расчёт противоугонного захвата

2.1 Усилия в клещевых захватах

Необходимое число противоугонных захватов

![]()

![]() (2.1)

(2.1)

где Pпр. – усилие сопротивления сдвигу, создаваемое одним противоугонным захватом, Pпр. = 10 ч 50 тонн, принимаем Pпр. = 10 т.

k – коэффициент запаса, k = 1,2 /4, стр. 125/.

Так как на кран устанавливают не менее 2 противоугонных захватов, принимаем n = 2, размещая их по середине балки.

Необходимое усилие нажатия клещей на рельс

![]()

![]() (2.2)

(2.2)

где f1 – коэффициент трения планок клещей о рельс;

f1 = 0,30 (для закалённых губок с насечкой) /4, стр. 126/.

Распорное усилие

(2.3)

(2.3)

где 1,05 – коэффициент запаса /4, стр. 126/;

![]() – кпд, учитывающий потери в опорах (шарнирах) клещей,

– кпд, учитывающий потери в опорах (шарнирах) клещей,

![]() = 0,96 (при опорах качения) /4, стр. 126/,

= 0,96 (при опорах качения) /4, стр. 126/,

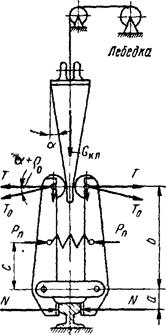

a = 112,5 мм /рис. 2/,

b = 1250 мм /рис. 2/,

Pп. – усилие в пружине, кН, определяется по формуле:

![]()

![]() (2.4)

(2.4)

где ц – коэффициент запаса нажатия пружины, ц = 1,5 ч 2 /4, стр. 127/,

принимаем ц = 2;

Gр. – вес рычага, кг, принимаем Gр = 50 кг = 500 Н;

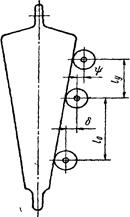

е = 80 мм /рис. 3/;

с = 750 мм /рис. 3/;

После подстановки всех параметров в формулу (2.3) получаем

![]()

Рис. 2. Схема сил, действующих на клещевой захват

Рис. 3. Схема к определению усилия в пружине

2.2 Вес клина

Вес клина определяем по формуле:

![]() (2.5)

(2.5)

где б – угол наклона рабочей поверхности клина к вертикали, принимаем б = 10° /4, стр. 126/;

ср. – коэффициент сопротивления качению ролика по плоскости клина, ср. = 0,2 (при подшипниках) /4, стр. 127/.

![]() ;

;

2.3 Ход клина

Ход клина влияет на канатоёмкость барабана лебёдки подъёма клина. Ход клина определяется величиной отхода планок клещей от головки рельса и упругим прогибом рычагов. Учитывая неточность стыковки рельсов, отход планок губок принимаем для перегружателей 8 мм.

Общий ход клина /рис. 4/

![]() (2.6)

(2.6)

где kx – коэффициент запаса хода клина, компенсирующий износ планок, а также неточности изготовления и монтажа, kx = 1,5 /4, стр. 128/;

![]() – ход клина, определяемый зазором между планкой рычага и рельсом;

– ход клина, определяемый зазором между планкой рычага и рельсом;

![]() – ход клина, определяемый упругим прогибом рычага клещей;

– ход клина, определяемый упругим прогибом рычага клещей;

Рис. 4. Схема к определению хода клина

Ход клина, определяемый зазором между планкой рычага и рельсом, определяется по формуле:

![]()

где ![]() – ход верхнего конца рычага при отходе нижнего конца на величину Д.

– ход верхнего конца рычага при отходе нижнего конца на величину Д.

Ход клина, определяемый упругим прогибом рычага клещей, определяется по формуле:

![]() ;

;

где ![]() – прогиб верхнего конца рычага под действием усилия T.

– прогиб верхнего конца рычага под действием усилия T.

Тогда общий ход клина:

![]()

2.4 Механизм подъёма клина

2.4.1 Выбор каната

![]() (2.7)

(2.7)

где U – кратность полиспаста /рис. 2/, U = 1;

з – к.п.д. полиспаста, з = 1;

Q – вес клина, кг, Q = Gкл = 682,6 кг;

Необходимое разрывное усилие

![]() ; (2.8)

; (2.8)

где k – коэффициент запаса прочности, k = 4 /2, стр. 55/

Принимаем канат ЛК–З /1, стр. 247/: диаметр каната dк = 8,1 мм; площадь сечения всех проволок F = 24 мм2 ; разрывное усилие F0 = 31,9 кН.

2.4.2 Выбор барабана

Диаметр барабана

Dб = dк e= 8,1 16 = 130 мм; (2.9)

где e = 16 (для барабана) /1, стр. 250/.

Принимаем диаметр барабана Dб = 130 мм.

Длина барабана

![]() (2.10)

(2.10)

где Lк – длина каната, Lк = 2,082 м; /2, стр. 60/;

t – шаг витка, мм, t = 10 мм/ 2, стр. 60/;

m – число слоёв навивки, m = 1;

ц – коэффициент не плотности навивки, ц = 0,9 (для гладких барабанов) /2, стр. 60/

![]()

Принимаем длину барабана Lб = 60 мм.

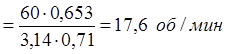

2.4.3 Выбор двигателя

Статическая мощность механизма

![]()

![]() (2.11)

(2.11)

где з – к.п.д. механизма, з = 0,97

Vп – скорость подъёма клина, м/сек, Vп. = 0,2 м/сек.

Принимаем двигатель MTF 011–6 /1, стр. 241/ с характеристикой:

мощность N = 1,4 кВт;

число оборотов nд. = 885 об/мин;

максимально развиваемый момент М = 39 Нм;

момент инерции ротора Jр = 0,021 кг·м2 ;

масса m = 51 кг.

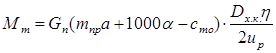

2.4.4 Выбор редуктора

Передаточное число механизма подъёма клина

(2.12)

(2.12)

где nб – частота вращения барабана, определяется по формуле:

![]()

![]() (2.13)

(2.13)

![]() Тогда

Тогда

Принимаем редуктор Ц2–250 с передаточным числом равным 31,5 /1, стр. 218/.

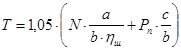

2.4.5 Выбор тормоза

Необходимый тормозной момент

![]() (2.14)

(2.14)

где k – коэффициент запаса, k = 1,5 /2, стр. 66/

Принимаем тормоз ТКГ–160 /1, стр. 284/ с тормозным моментом

Mт =100 Нм.

2.4.6 Выбор муфты

Принимаем муфту упругую втулочно–пальцевую, с номинальным вращающим моментом Мт = 63 Нм, /6, стр. 191/ способную компенсировать незначительные погрешности взаимного расположения соединяемых валов, и смягчать динамические нагрузки.

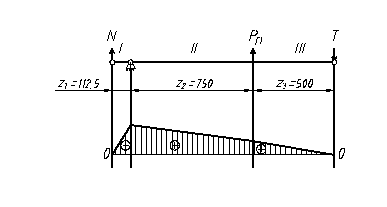

3. Расчёт на прочность рычага противоугонного захвата

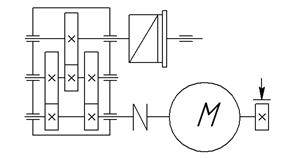

Рис. 5. Схема к определению прочности рычага

Рассмотрим I – участок

![]() ,

,

при z1 = 0, Mизг = 0,

при z1 = 0,1125, Mизг = 162,8 • 0,1125 = 18,31 кН;

Рассмотрим II – участок

![]() ,

,

при z3 = 0, Mизг = 0,

при z3 = 0,5, Mизг = 17,055 • 0,5 = 8,52 кН;

Рассмотрим III – участок

![]() ,

,

при z3

= 0, ![]() ;

;

при z3

= 0,75, ![]()

Опасное сечение в точке А.

Рычаги изготавливают литыми из Ст3 по ГОСТ 380–71

Допускаемые напряжения [у] = 120 МПа

Условие прочности

![]() (3.1)

(3.1)

Отсюда

![]()

![]()

Принимаем сечение рычага двутавр.

Список используемых источников

1 Справочник по кранам: В 2 т.Т.1. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций / Под общ. ред. М.М. Гохберга. – М.: Машиностроение, 1988

2 Справочник по кранам: В 2 т.Т.2. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций / Под общ. ред. М.М. Гохберга. – М.: Машиностроение, 1988

3 Справочник по расчётам механизмов подъёмно–транспортных машин А.В. Кузьмин Ф.Л. Марон. – Минск: “ Высш. шк.”, 1983. – 347 с.

4 Курсовое проектирование грузоподъёмных машин: Учеб. пособие для студентов машиностр. спец. вузов/С.А. Казак, В.Е. Дусье, Е.С. Кузнецов и др.; Под ред. С.А. Казака. – М.: Высш. шк., 1989. – 319 с.: ил.

5 Мостовые перегружатели. М., “Машиностроение”, 1974, 224 с. Авт.: Беглов Б.В., Кох П.И., Онищенко В.И., Окулов Д.П., Эбич Р.Д., Зискис А.Я.

6 Шабашов А.П., Лысяков А.Г. Мостовые краны общего назначения.

– 5-е изд., перераб. и доп.-М.: Машиностроение, 1980.– 304 с., ил.

7 Анурьев В.И. Справочник конструктора–машиностроителя. В 3-х т. Т. 2. –5-е изд., перераб. и доп.-М.: Машиностроение, 1979.– 559 с., ил.

8 Абрамович И.И., Котельников Г.А. Козловые краны общего назначения. – 2-е изд., перераб. и доп.-М.: Машиностроение, 1983.– 232 с., ил.

9. Правила устройства и безопасной эксплуатации грузоподъемных кранов. ПБ 10-382-00. Утверждены постановлением Госгортехнадзора России от 31.12.1999г. N 38.