| Скачать .docx |

Курсовая работа: Расчёт для привода

Задание №6

на проект по курсу «Детали машин» привод УИПА

I Кинематическая схема

II Исходные данные

| Параметры | Обозн. | Вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Скорость каната | V, м/мин | 15 | |||||||||

| Ширина барабана | B, мм | 280 | |||||||||

| Диаметр барабана | D, мм | 180 | |||||||||

| Номин. число условие на барабанах | F, кн | 18,0 | |||||||||

| Коэффициент перегрузки | K | 1,8 | |||||||||

| Долговечность | Ц, ч | 1800 | |||||||||

| Режим Работы | |||||||||||

График нагрузки

| Вариант | Зона | Поз | Обозначение | Наименование | кол | Прим |

| Документация | ||||||

| Сборочный чертеж | ||||||

| Сборочные единицы | ||||||

| х | ||||||

| 1 | Маслоуказатель | 1 | ||||

| 2 | Крышка | 1 | ||||

| 3 | Колесо червячное | |||||

| Детали | ||||||

| 4 | Корпус | 1 | ||||

| 5 | Крышка | 1 | ||||

| 6 | Отдушина | 1 | ||||

| 7 | Прокладка | 1 | ||||

| 8 | Крышка | 1 | ||||

| 9 | Пробка | 1 | ||||

| 10 | Прокладка | 1 | ||||

| 11 | Прокладка | 1 | ||||

| 12 | Прокладка | 2 | ||||

| 13 | Крышка | 2 | ||||

| 14 | Вал | 1 | ||||

| 15 | Кольцо | 1 | ||||

| 16 | Колесо зубчатое | 2 | ||||

| 17 | Стакан | 1 | ||||

| 18 | Прокладка | 1 |

| Вариант | Зона | Поз | Обозначение | Наименование | кол | Прим | ||

| 21 | Колесо зубчатое | 2 | ||||||

| 22 | Крышка | 2 | ||||||

| 23 | Кольцо | 2 | ||||||

| 24 | Вал | 1 | ||||||

| Стандартные изделия | ||||||||

| Болт ГОСТ Т808-Т0 | ||||||||

| 30 | М6х20 | 4 | ||||||

| 31 | М12х30 | 24 | ||||||

| 32 | М12х40 | 10 | ||||||

| 33 | М16х140 | 6 | ||||||

| Гайка ГОСТ S91S=10 | ||||||||

| 34 | МК-ГН | 4 | ||||||

| 35 | М16-ТН | 6 | ||||||

| 36 | Гайка М64х2 | 1 | ||||||

| Гост 4811-88 | ||||||||

| Шайба ГОСТ 11311-88 | ||||||||

| 37 | 12.02 | 40 | ||||||

| 38 | Шайба 64 ГОСТ 118 Т2-80 | 1 | ||||||

| 39 | Кольцо А40 ГОСТ 13942-80 | 1 | ||||||

| 40 | Кольцо А160 ГОСТ 13943-80 | 2 | ||||||

| 41 | Манжета ГОСТ 8152-19 | |||||||

| 1.1-55х80 | 1 | |||||||

| 42 | 1.1-90х125 | 2 | ||||||

| 43 | Подшипник 208 | 1 | ||||||

| 44 | Подшипник 21313 | 2 | ||||||

| 45 | Подшипник 7212 | 2 | ||||||

| 46 | Подшипник 2218 | 2 | ||||||

| 47 | Шпонка 20х12х15 | 2 | ||||||

| 48 | Кольцо А90 ГОСТ 13942-80 | 2 | ||||||

| Вариант | Зона | Поз | Обозначение | Наименование | кол | Прим |

| Документация | ||||||

| Сборочный чертеж | ||||||

| Детали | ||||||

| 1 | Швеллер 12<=440 | 4 | ||||

| 2 | Швеллер 16<=500 | 2 | ||||

| 3 | Швеллер 16<=1390 | 2 | ||||

| 4 | Швеллер 16<=270 | 3 | ||||

| 5 | Лист б=8 360х190 | 1 | ||||

| 6 | Лист б=8 320х80 | 1 | ||||

| 7 | Лист б=8 380х170 | 2 | ||||

| 8 | Лист б=8 780х450 | 1 |

1. Определение силовых и кинематических параметров привода

Мощность на валу рабочего органа P=2Fe V/1000, где F – эквивалентная сила сопротивления

Fe =Fmax -Ke , где Ke – коэффициент эквивалентной нагрузки

![]()

Fe =Kt ∙Ke =18∙0,82=14,76 kH

P=2∙14,76∙103 /60∙1000=5,9 кВт

КПД привода: n=n1 ∙n2 ∙n3 ∙n4 2 , где

n1 – КПД муфты=0,99

n2

n3 – КПД цилиндрической передачи=0,97

n4 – КПД пыра подшипников=0,99

n=0,99∙0,8∙0,97∙0,99=0,475

Mощность двигателя Pдв =P/n=5,9/0,475=7,9 кВт

Принимаем двигатель n1 132 ММУЗ

Мощность двигателя Pдв =11 кВт

Частота вращения пд=1455 мин-1

Передаточное число привода: и=пу /пвых

где: пвых =V/ПД=12/3,14∙0,28=13,64 мин-1

и=1455/13,64=105,7

Принимаем передаточное число цилиндрической передачи и1 =и2 =и

Передаточное число быстроходной передачи

Иб =и /ит =106,7/4=26,6

Принимаем и1 =4в=2S

Крутящий момент на валу двигателя

Т1 =9550 ∙ Рчв /пчв =9550 ∙ 11/1455-72,2Нм

Моменты на последующих валах

Т2 =Т1 ∙и1 ∙п1 ∙п2 ∙пи =72,2∙25∙0,99∙0,8∙0,99=14+4 Нм

Т3 =Т2 ∙и2 ∙п3 ∙п4 =1415∙0,99∙4∙5434 Нм

Частота вращения валов

n2 = n1 / и1 =1455/25=58,2 мин-1

n3 = n2 / и2 =58,2/4=14,9 мин-1

2 Выбор материала червячной пары

2.1 Скорость скольжения в зоне контакта

![]()

По таблице 3.1 принимаем материал венца червячного колеса, бронзу БРР10 Ф

Механические свойства δ=275 мПа; δт=200 мПа

2.2 Допускаемые напряжения

Эквивалентное число циклов перемен напряжений по контакту

N He2 =60∙ п2 lh Σkm1;3∙t =60∙58,2∙12000(13∙0,2+0,83 ∙0,65+0,453 ∙0,15)=2.29∙107 поизгибу

NFe2=60∙ п2 ch: Σ4 m 19∙ t 1 =60∙58,2∙12000(13∙0,2+0,89 ∙0,65+0,459 ∙15)=12∙107

Коэффициент долговечности по контактным напряжениям изгиба

Коэффициент долговечности по контактным напряжениям

Допускаемое контактное напряжение

δHP2 =0,9бв kul=0,9∙275∙0,9=222 мПа

Предельное допускаемое контактное напряжение

(δHP2 )max =4δT 2 =4∙200=800 мПа

Предельное допускаемое контактное напряжение

(δHP2 )max =δFpH2 =0,8δr2 =0,8∙200=160 мПа

Допускаемое напряжение изгиба

δHP2 =0/6 δb2 ∙RFl=0,16∙275∙0,76=33,4 мПа

2.3 По таблице3.4 принимаем число винтов червяка

Z=2

3 Расчет червячной передачи

3.1 Число зубьев червячного валика

Z2 =Z1 ∙u=2∙25=50

3.2 Ориентировочное значение коэффициента диаметра червяка

д1 =0,25∙ Z2 =0,27∙50=12,5

Отношение среднего по времени момента к рабочему:

mp=Σk 1 m:t1 =0,2+0,8∙0,65∙0,45∙0,15=0,787

3.3 Коэффициент деформации червяка по табл. 3.5

Q=121

3.4 Коэффициент неравномерности распределения нагрузки

KHB =1+(Z2 /Q)3 (1-mp)=1+(50/121)3 ∙(1-0,787)=1,015

Коэффициент динамичности KH Х =1,1

3.5 Межосевое расстояние

Принимаем dw=200мн

3.6 Предварительное значение модуля:

m=2aw/g+Z2 =2∙200/12,5∙50>6,4 мм

Принимаем m=6.3

3.7 Коэффициент диаметра червяка

g=2aw/m-Z2 =2∙200/6,3-50=13,5

Принимаем g=12,5

3.8 Коэффициент диаметра смещения червяка:

x=2aw/m-Z2 +9/2=200/6,3-50+12,5/2=0,496

3.9 Контактное напряжение на рабочей поверхности зуба червячного колеса

![]() ,

,

где Ev – приведенный модуль упругости=1,26

мПа<GHP

=222мПа

мПа<GHP

=222мПа

3.10 Предельное контактное напряжение на рабочей поверхности зуба

![]() мПа<(GHP2

)max

2

=800 мПа

мПа<(GHP2

)max

2

=800 мПа

3.11 Угол подъема вышки червяка

![]()

3.12 Приведенное число зубьев червячного колеса

7V2 =72 /cosγ=50/cos3 9,09=51,9

3.13 По табл. 3.6 выбираем коэффициент формы зуба колеса

YF 2 =1,44

3.14 Коэффициент неравномерности распределения нагрузки и динамичности

KEP =KHP 2 1,015 KFV =KV=1.1

3.15 Напряжение изгиба и точил зуба червячного колеса

GFH2 =1500T2 ∙YT2 ∙KFP ∙Kkp ∙cosα/22 ∙g∙m3 =20,5<GFP2 =33,4 мПа

3.16 Предельное напряжение изгиба у ножки зуба

GFH2 =β=Gf2 =1,8∙20,5=36,9 мПа= GFH2 =160 мПа

4 Расчет геометрии червячной передачи

4.1 Длительные диаметры

d1 =mφ=6,3∙12,5=78,75 мм

d2 =mz2 =6,3∙50=315 мм

4.2 Диаметры вершин

da1 =d1 +2ha∙m=78,75+2∙6,3=91,35 мм

da2 =d2 +2(ha+x) ∙m=315+2∙(1+0,496) ∙6,3=333,8 мм

4.3 Наибольший диаметр червячного колеса

dam2 =da2 +bm/2+2=333,8+6,3∙6/2+4=343,25 мм

Принимаем da2 =344мм

4.4 Высота витка червяка

h1 =h∙m=2,2∙6,3=13,86 мм

4.5 Расчет диаметра впадин

dcp1 =da1 -2h=72,5-2∙13,86=44,78 мм

dcp2 =da2 -2(ha+C+x)m=315∙2(1+6,2+0,496) ∙6,3=311,6 мм

Принимаем da2 =343 мм

4.6 Длина нарезной части червяка

b0 =(12+0,1Z2 )m=(n+0,1∙50) ∙6,3=100,8 мм

для исследованного червяка: b1 >b1 0 +4m=100,8+4,63=126 мм

4.7 Ширина венца червячного колеса

b2 =0,75da1 =0,75∙91,35=68,5 мм

Принимаем b2 =63 мм

4.8 Радиус вышки поверхности вершин зубьев червячного колеса:

K=0,5d1 =m=0,5∙78,75-6,3=33,075

5 Расчет сил зацепления и петлевой расчет червячной передачи

5.1 Окружная скорость червяка

V1 =Пd1 -П1 /60∙103 =3,14∙78,75-1455/60∙103 =6 м/с

5.2 Скорость скольжения

VS =V/cosγ=6/cos9,09=6,08 м/с

5.3 По табл. 10 выбираем угол трения ρ∙ρ=1.15 коэффициент потерь в зацеплении

φ=1-tg8/tg(4+5)=1-tg9,04/tg19,09+1,15=20,14

5.4 Определить относительные потери в уплотн. по табл. 31:

φу=0,055

5.5 КПД червячной передачи

n=1- φ3 - φy =1-0,114-0,055=0,837

5.6 Поверхность теплопередачи редуктора

![]() м3

с учетом цилиндрической передачи

м3

с учетом цилиндрической передачи

S=2S =2∙1,3=2,6 м2

5.7 Температура масляной ванны:

tn =103 p1 (1-h)kt ∙S(1+ φ)+t0 =590 C,

где кт – коэффициент теплопередачи=16Вт/Н2 С,

φ – коэффициент теплоёмкости=0,3

5.8 По табл. 3.14 (1) назначаем степень точности передачи. Окружная сила на колесе осевом на червяке

Ft2 =Fa1 =2∙103 ∙T2 ∙d2 =2∙103 ∙1414/315=8978

5.9 Осевая сила на колесе, окружная на червяке

Fa2 =Ft1 =2∙103 T2

d1 Un=2∙103 ∙1414/78,75-25∙0,83=1728H

5.10 Радиальные силы

6 Выбор материала цилиндрической зубчатой передачи

По табл. 2.2 принимаем материал для изготовления зубчатых колец сталь 40х

Термообработка – улучшение механических свойств

для шестерки δв=900мПа G=750мПа 269…302НВ

для колеса δв=750мПа 235…262 НВ

при расчетах принимаем НВ1 =280, НВ2 =250

6.1 Допустимые напряжения

6.1.1 Допустимое конкретных напряжений

δHP =0,9∙Gnl :mb∙knl/Sn, где Gnl :mb – предел контактной выносливости, соответствующий базовому числу циклов перемены напряжения

Gnl:mb=2HB+70

Gnl:mb1 =2HB1 +70=2∙280+70=630 мПа

Gnl:b2 =2∙250+70=570 мПа

KHL – коэффициент долговечности

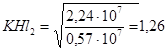

![]() ,

,

где NHO – базовое число циклов перемены напряжений

NHO =30(НВ)2,4

NH O1 =30∙2802,4 =2,24∙107

NH O2 =30∙2502,4 =1,7∙107

NHE – эквивалентное число циклов перемены напряжений

(NHO =30(HB)2,4 )NHl =60∙nhkl∙ Σk m1 3 t.

Находим Σk m1 3 t=13 ∙0,2+0,83 ∙0,65+0,453 ∙0,15=0,546

NHE 1 =60∙58,2∙12000∙0,546=2,24∙107

NH Е2 =60∙14,9∙12000∙0,546=0,57∙107

Тогда KHL=1,

Sn – коэффициент безопасности = 1,1

GHP 1 =0,9∙650∙1/1,1=515 мПа; GHP 2 =0,9∙570∙1,26/1,1=588 мПа;

GHP =0,45 (GHP 1 +GHP 2 )=0,45(5152 +588)1,1 =496 мПа

6.1.2 Допускаемые напряжения при расчетах на установл. изгиб

G=p=0,4G0 F ∙limo=KFl1 , где GFlimo=предел выносливости зубьев при изгибе

G0 =limb=1,8HB

G0 =limbk =1,8∙280=504 мПа

G0 =limb2 =1,8∙250=1150 мПа

NF0 – базовое число циклов перемены направлений = 4∙106

KF

L

– коэффициент долговечности ![]()

NFE =60∙n∙h0 ∙Σk m:b t – эквивалентное число циклов

Σk m:b t=16 ∙0,2i +0,8=0,65∙0,456 ∙0,15=0,37

NFE 1 =60∙58,2∙12000∙0,37=1,54∙107

NFE 2 =60∙14,9∙12000∙0,37=0,38∙107

KHL=1; ![]()

GFP 1 =0,4∙504∙1=201 мПа

GFP 2 =0,4∙450∙1,01=181 мПа

Предельные допустимые напряжения изгиба

GF limH1 =4,8∙250=1200 мПа

GF limH2 =0,9(1344/1,75)=691 мПа

GF pH2 =0,9(1200/1,75)=675 мПа

7 Расчет цилиндрической зубчатой передачи

Исходные данные:

Крутящий момент на валу шестерни Т1 =Т2 /2=1414/2=707 мм

Частота вращения шестерни п1 =58,2мин-1

Придаточное число U=4

Угол наклона зубьев β=200

Относительная ширина зубчатого венца ψbd =0,7

Коэффициент, учитывающий распределение нагрузки по ширине венца Кпр =1,1; КFP =1,23

Коэффициент, учитывающий влияние вида зубчатой передачи дн=0,002; дF=0,006

Коэффициент, учитывающий влияние вида разности молов д0 =61

Предельное значение округлённой динамической силы Wh max=4104 мм; WF max=4104 мин-1

Коэффициент, учитывающий распределение нагрузки между зубьями: KHh =1,06; Kkl =1,2

Коэффициент материала Zm =271H

Вспомогательный коэффициент K2 >430

7.1 Коэффициент относительной ширины

Ψba =2ΨbL /U+1=2∙0,7/4+1=0.28

Принимаем Ψba =0,25

7.2 Угол профиля

hf=arctg(tg2 /cosB)=arctg(tg200 /cos200 )=21,1730

7.3 Межосевое расстояние

мм

мм

Принимаем dm =315 315 мм

7.4 Коэффициент, учитывающий наклон зуба

Yβ=1-β/140=0,857

7.5 Принимаем число зубьев шестерни

Z1 =22

7.6 Модуль зацепления

![]() мм

мм

Принимаем m=5мм

ZC =2aw∙cosβ/w=2∙315∙cos20/5=118,4

Принимаем ZC =118

Z1 =Z1 /U+1=118/U+1=23,6

Принимаем Z1 =24

7.7 Число зубьев колеса

Z2 =ZC -Z1 =118-24=94

7.8 Передаточное число

U=Z2 /Z1 =94/24=3,917

ΔU=Σ(4∙3,92)14y∙100%=2,08%<4%

7.9 Длинное межосевое расстояния

![]()

7.10 Угол зацепления

dtω=arcos(a/aw∙cosαt) ∙arccos(313,93/315∙cos21,173)=21,67

7.11 Значение

invαtω=tgdecos-αω=tg21,67-21,67/180π=0,01912

invαt=tgαt-dt=tg21,173-21,173/180π=0,01770

7.12 Коэффициент суммы смещения

![]()

7.13 Разбиваем значение коэффициента суммы смещения

α1 =0,126; α2 =0

7.14 Коэффициент уравнительного смещения

Δy=xΣ-y=0,216-0,213=0,003

7.15 Делительный диаметр

d1 =mt/cosβ1 =5,24/cos20=127,7мм

d2 =mt2 /cosβ1 =5,94/cos20=500,16мм

7.16 Диаметр вершины

da1 =d1 +2∙(1+x1 - Δy) ∙m=127,7+2∙(1+0,216∙0,003) ∙5=137,7 мм

da2 =d2 +2∙(1+x2 - Δy) ∙m=500,16+2∙(1+0,003 ∙0) ∙5=510,16 мм

7.17 Диаметр основной окружности

db1 =d1 ∙cos2t=127,7∙cos21,173=119,08 мм

7.18 Угол профиля зуба в точке на окружности

α a1 =arccos(dB1 /dA1 )=arccos(119,08/27,7)=30,140

α a2 =arccos(dB2 /dA2 )=arccos(466,4/510,16)=23,90

7.19 Коэффициент торцевого перекрытия

d2 =Z1 ∙tg2a1 +Z2 ∙tg2a2 (Z1 +Z2 )tg αzω/2π=24∙tg30,14+94∙tg23,9-(24+94)tg21,67/2π=1,575

7.20 Ширина зубчатого венца колеса

bw2 =xb2 ∙aw=0,25∙315=78,75 мм

7.21 Принимаем bw 2 =78мм

Осевой шаг

Pk =AH /sinB=π∙S/sin200 =45,928 мм

7.22 Коэффициент осевого перекрытия

![]()

7.23 Ширина зубчатого вала шестерни

bw1 = bw2 +5=78+5=83 мм

7.24 Коэффициент, учитывающий суммарную длину контактных линий

7.25 Начальные диаметры

dw1 =2aK1 /U+1=2∙315/3,917+1=128,14 мм

dw2 =dw1 ∙U=128,14∙3,92=501,86 мм

7.26 Исходная расчетная окружная сила при расчете на контактную прочность

FHT =2∙103 T/dw1 =2∙103 ∙707/123,14=11035

При расчете на выносливость при изгибе

FKT =2∙103 T/d1 =2∙103 +707/127,7=11073,71H

7.27 Окружная скорость

V=Tdw1 ∙m/60∙103 =128,14∙58,2/60∙103 =0,39 м/с

7.28 Окружная динамическая сила

![]() H/мм

H/мм

7.29 Коэффициент динамической нагрузки

KHV =1+WH V∙bw2 ∙dw2 /2∙103 ∙T1 ∙KHα ∙KHP =1,003

KFV =1+WF V∙bw2 ∙d1 /2∙103 ∙T1 ∙KFα ∙KFB =1,006

7.30 Удельная окружная сила

WHT = FHT / bw2 ∙ KHα ∙ KFB ∙ KHV =11035/78∙1,06∙1,1∙1,003=164H/мм

WFT = FKB / bw2 ∙ KFα ∙ KFB ∙ KFV =11073/78∙1,2∙1,23∙1,006=211H/м2

7.31 Эквивалентное число зубьев

ZV 1 =Z1 /cos3 B=24/cos3 200 =28,9

ZV 2 =Z2 /cos3 B=94/cos3 200 =113,3

7.32 Принимаем коэффициент, учитывающий перекрытие

YE =3,6

7.33 Коэффициенты формы зуба

YF 1 =3,63; YF 2 =3,6

7.34 Направление изгиба

![]() мПа

мПа

7.35 Коэффициенты безопасности по направлению изгиба

SF1 =GFP1 /GF1 =201/131=1,53

SF2 =GFP2 /GF2 =181/130=1,39

7.36 Основной угол наклона (изгиба) зуба

Bb=arcsin(sinβ∙cosα)=arcsin(sin200 ∙cos200 )=18,750

7.37 Коэффициент учитывающий форму сопряжения поверхностей

![]()

7.38 Контактные напряжения

7.39 Коэффициент безопасности по контактному напряжению

SH1 =Gmax -GV ∙ √B=459∙√1,8=616 мПа<Gpmax =1792 мПа

7.40 Наибольшие контактные напряжения

GVmax =GV ∙√B =459∙√1,8=616 мПа< Gpmax

7.41 Наибольшие напряжения изгиба

GFm1 =GF1 B=B1 ∙1.8=236мПа<GFpn1 =691мПа

GFm 2 =GF2 B=B0 ∙1.8=234мПа<гGFpn 2 =617мПа

7.42 Силы действующие в зацеплении

а) окружная

Ft1 =Ft2 =2n/d=2∙707∙103 /127,7=11073H

б) радиальная

FZ1 =FZ2 =Ft∙tgα/cosβ=11073 tg200 /cos200 =4298H

в) осевая

Fa 1 =Fa 2 =Ft∙tgβ=11073∙tg200 =4030H

8 Компоновка редуктора

Последовательно определяем диаметры валов по формуле:

, где [Σ] – допускаемое нарушение кручений=15…30мПа

, где [Σ] – допускаемое нарушение кручений=15…30мПа

Принимаем d=30мм

Принимаем d=30мм

Принимаем d2

=70мм

Принимаем d2

=70мм

Принимаем d3

=100мм

Принимаем d3

=100мм

Толщина спинки корпуса редуктора

V=0,025dw+3=0,025∙315+3=10,8 мм

Принимаем V=12мм

Диаметр болтов:

d1 =0,003wT+R=0,003-315+12=21,45 мм

Принимаем d1 =24 мм

d1 =16 мм, d3 =12 мм

Расчет входного вала:

Исходные данные:

Ft =1728H; F2 =3268H; F0 =8978H

d=78,75мм; T=72,2Hм

Момент возникающий

Мн =0,17=0,1∙72,2=7Нм

Определение опорных реакций и изгибающих моментов

Вертикальная плоскость

Горизонтальная плоскость

Суммарные изгибающие моменты

Принимаем материал вала сталь 40х

Gg <900мПа; [G-l]=80мПа

Определим диаметры вала в сечении Д

Приведенный момент

![]()

Расчетный диаметр вала

Диаметр впадин червяка dt1 =44,78>392 мм

9 Расчет промежуточного вала

Исходные данные

Ft1 =11073H; Fy1 =4289H; Fa1 =4030H;d1 =127,2 мм

Ft2 =80,78H; Fy1 =3269H; Fa1 =1728H;d1 =315 мм

Т=707 мм

Определим опорные реакции изгибающих моментов.

Вертикальная плоскость

Горизонтальная плоскость

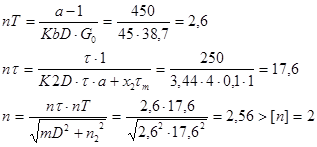

Проверочный расчет вала на выносливость

Материал вала сталь 40х

ТВ =900мПа; Т1 =450мПа; Σ=250мПа; ψ0 =0,1. Сечение I-I

Эффективные коэффициенты концентрации нарушений от шпоночного газа по табл. 5.12 [2]

Ka =2,15:KT=2,05

Масштабный коэффициент табл. 5.16[2]

Er =ra =0,6

Коэффициент состояния поверхности

KC r =Kr u =1,15

KCD =KE +KT -1/Eζ=2,05+1,15-1/0,64=3,59

KζD =Kζ +KT r -1/Eζ=2,05+1,15-1/0,64=344

Эффективные коэффициенты напряжений от посадки границы колеса по табл. 5.15[2]

KAD =4,5; KJD =3,16

Окончательных принимаем: KED =451 KKD=3,44

Осевой и номерный момент по табл. 5.9[2] W0 =89100 ммВ

Напряжение изгиба и кручения

Коэффициент запаса прочности

10 Расчет выходного вала

Исходные данные:

Ft =18000H; Ft=11073H; Ft=4289H

Fa=4030H; d=500,16 мм; T=2717мм

Определение опорных реакций и изгибающих моментов

Вертикальная плоскость

Ra B =RB B =Ft1 =11073H

MC B =MDB =RA B ∙a=-4073-0,085=-941Hm

Горизонтальная плоскость

RB r =Ft∙Ft1 =18000-4282=13711H

MB r =-F2 ∙c=-18000∙0,16=2280Hm

MC r =-F2 ∙(c+a)+RB r ∙a=-18000∙0,245+1374∙0,085=-3245Hm

MC Hr =-Ft(c+a)+RA r ∙a+Fa1 ∙d/2=-18000∙0,245+13711∙0,085+4030∙500,16∙10-3 /2=-2237Hm

Суммарные изгибающие моменты

Принимаем материал вала сталь45

Ев=600мПа;[Т-1]=55мПа

Определяем диаметр вала в сечении

Приведенный момент

![]()

Расчетный диаметр вала

мм

мм

11 Расчет подшипников входного вала

Радиальные нагрузки

Осевая сила Fa=8978Н

Расчет подшипников В

Принимаем предварительно подшипник 27313

С=89000; С0 =71400; l=0,753; Ч=0,796

![]()

Следовательно, работает только один pxg

Эквивалентная нагрузка

P=(xvF2 +ЧFa)∙Kb∙KT ,

где Кб – коэффициент безопасности, Кт – температурный коэффициент

Р=(0,4∙1∙2550∙0,796∙8978) ∙1,7∙1=10613Н

Расчет подшипников А

Эквивалентная нагрузка

P=VF2 ∙VS∙KT =1∙1304∙1,3∙1=16,05H

Требуемая динамическая грузоподъемность

![]()

Принимаем подшипник 908, у которого С=25600Н

12 Расчет подшипников промежуточного вала

Радиальные нагрузки

Осевая нагрузка Fa=1728Н

Предварительно принимаем подшипник 72R

C=72200H; C0 =58400H; l=0,35; Ч=1,71

Расчетная осевая нагрузка

Fa=0,83l1 FZ1v =0,83∙0,5∙14752=4285H

Fan =Fa1 – Fa=4285 – 1129=6013H

Эквивалентнаянагрузка

P1 =VF2T ∙Kb∙Kt=1∙14752∙1,3∙1=19178H

PII =(xVF2 II+ЧFaII ) ∙Kb∙Kt=(0,4∙1∙16152∙1,71∙6013) ∙1,3∙1=21766H

Долговечность наиболее нагружаемого подшипника

![]()

13 Расчет подшипников выходного вала

Радикальные нагрузки

![]()

Эквивалентная нагрузка

P=VF2 ∙Kb∙R=1∙17623∙1,3∙1=22910H

Требуемая динамическая грузоподъёмность

Принимаем подшипник С=12100Н

14 Расчет шпонки выходного вала

Исходные данные:

d=95мм; b=0,5мм; h=14мм; t1 =9мм; l=110мм; T=2717мм

Рабочая длина шпонки

lp =l-b=110-25=85 мм

Напряжение на рабочих группах шпонки

![]()

15 Подбор смазки для редуктора

Сорт масла выбираем по окружной скорости колес по формуле

Δ=2T/DT =0,39 м/с

и по контактным напряжениям в зубе шестерни [I]=496 мПа

По таблице рекомендуемых сортов смазочных масел выбираем масло

U – F – A – 68 ГОСТ17-47 94-87

Объем масла, заливаемого в редуктор рассчитывается по формуле:

Uмасла =Рбв ∙0,35=11∙0,35=3,15 л