| Скачать .docx |

Дипломная работа: Повышение эффективности процессов обжима трубчатых заготовок давлением импульсного магнитного поля

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

1. СОВРЕМЕННОЕ СОСТОЯНИЕ ТЕОРИИ И ТЕХНОЛОГИИ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ МЕТАЛЛОВ

1.1 Математические модели электродинамических процессов

1.2 Математическое моделирование формоизменения заготовки в процессах МИОМ

1.3 Математическое моделирование электромеханических процессов при магнитно-импульсной обработки металлов

1.4 Интенсификация процессов магнитно-импульсной обработки

1.5 Выводы по разделу

1.6 Постановка задачи исследования

2. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ЭЛЕКТРОМЕХАНИЧЕСКИХ ПРОЦЕССОВ В СИСТЕМЕ «УСТАНОВКА-ИНДУКТОР-ЗАГОТОВКА» ДЛЯ МИОМ

2.1 Основные соотношения электромеханики твердых тел

2.2 Математическая модель электродинамических процессов в одновитковом индукторе

2.3 Математическая модель электродинамических процессов в многовитковом индукторе

2.4 Математическая модель электромеханических процессов в системе «индуктор-заготовка»

2.5 Построение численной модели для задачи электродинамики

2.5.1 Одновитковый индуктор и установка

2.5.2 Многовитковый индуктор и установка

2.5.3 Система «индуктор-заготовка-установка»

2.5.4 Вычисления сил и температур

2.5.5 Численное моделирование механических процессов в заготовке

2.6 Выводы по разделу

3. ОБОСНОВАНИЕ ВЫБОРА ФОРМЫ СПИРАЛИ ИНДУКТОРА ДЛЯ ОБЖИМА

3.1 Влияние формы спирали индуктора на процесс обжима трубчатых заготовок

3.2 Выбор геометрических размеров спирали индуктора-концентратора

3.3 Энергетические характеристики процесса обжима

3.4 Выводы по разделу

4. ИССЛЕДОВАНИЕ СИЛОВЫХ И ТЕМПЕРАТУРНЫХ УСЛОВИЙ ФУНКЦИОНИРОВАНИЯ СПИРАЛЕЙ ИНДУКТОРОВ ДЛЯ ОБЖИМА

4.1 Силовые характеристики процесса обжима

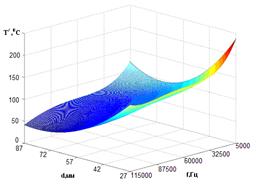

4.2 Температурные режимы функционирования спирали индуктора

4.2.1 Температура спирали индуктора в момент максимального значения импульсного тока

4.2.2 Температура спирали индуктора в момент окончания разряда магнитно-импульсной установки

4.3 Выводы по разделу

5. ИСПОЛЬЗОВАНИЕ МНОГОБЛОЧНЫХ МАГНИТНО-ИМПУЛЬСНЫХ УСТАНОВКОК ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ

5.1 Математическая модель функционирования установки при неодновременном включении блоков конденсаторных батарей

5.2 Выбор временного интервала включения блоков конденсаторных батарей

5.3 Влияние факторов на эффективность процесса обжима заготовки при неодновременном включении конденсаторных батарей

5.4 Разработка технологического процесса сборки изделия «трубка-фланец»

5.5 Разработка технологического процесса сборки изделия «баллон»

5.6. Выводы по разделу

ОСНОВЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Основной задачей развития машиностроения является вывод его на принципиально новые ресурсосберегающие технологии, обеспечивающие повышение производительности труда, экономию материальных и энергетических ресурсов и охрану окружающей среды. В значительной степени решению этих задач способствует внедрение в промышленность прогрессивных технологий магнитно-импульсной штамповки (МИШ), отличающихся простотой и низкой стоимостью оснастки, компактностью оборудования, высоким качеством получаемых изделий и экологической безопасностью.

Магнитно-импульсная штамповка характеризуется тем, что давление на деформируемую металлическую заготовку создается непосредственно воздействием импульсного магнитного поля (ИМП) без участия промежуточных твердых, жидких или газообразных тел. Таким образом, можно штамповать детали из полированных и лакированных заготовок без повреждения поверхностей, деформировать заготовки, заключенные в герметическую неметаллическую оболочку, и выполнять другие операции, осуществление которых иными методами нерационально.

В то же время внедрение этого метода в производство сдерживается недостаточной стойкостью инструмента и элементов высокоэнергетического оборудования, что связано с отсутствием научно обоснованных методик, позволяющих проводить процесс магнитно-импульсной штамповки наиболее рационально. В связи с этим в производстве достаточно велик объем экспериментальных и доводочных работ, а реализуемые режимы обработки далеки от оптимальных. Поэтому тема данной работы, касающаяся повышения эффективности операций МИШ путем научно обоснованного проектирования инструмента и управления параметрами разрядного контура, является актуальной.

Работа выполнена в соответствии с проектом РФФИ «Конкурс Р-2004 Центр» «Математическое моделирование динамических процессов в электромеханических системах», с грантами по фундаментальным исследованиям в области технических наук №ТО2-06.4-300 «Повышение стойкости индукторных систем для магнитно-импульсной обработки металлов» и №ТО2-01.5-296 «Разработка математической модели электромеханических процессов в индукторных системах для магнитно-импульсной обработки металлов», с грантом для поддержки научно-исследовательской работы аспирантов вузов федерального агентства по образованию «Оценка прочности и стойкости индукторов для магнитно-импульсной обработки» и с программой «Развитие научного потенциала высшей школы» по разделу 3.3 «Развитие научно-исследовательской работы молодых преподавателей и научных сотрудников, аспирантов и студентов» № 05.55.2.РНП «Математическое моделирование электромеханических процессов в индукторе для магнитно-импульсной штамповки».

Цель работы . Снижение энергоемкости операций магнитно-импульсной штамповки трубчатых заготовок по схеме обжима путем научно обоснованного выбора геометрии спирали индуктора-концентратора и управления процессом разряда магнитно-импульсной установки.

Автор защищает :

- результаты численных экспериментов, проведенных на базе разработанной математической модели по оценке эффективности конструкций индукторов различной формы для обжима;

- методику проектирования индуктора-концентратора для обжима трубчатых заготовок;

- установленные зависимости влияния геометрических размеров и материала заготовки, а также параметров магнитно-импульсной установки на энергосиловые параметры процесса обжима трубчатой заготовки и температурные условия функционирования индукторов различной геометрии.

Научная новизна:

- на базе разработанной математической модели функционирования системы «установка - индуктор - заготовка» обоснована эффективность использования индуктора-концентратора для обжима осесимметричных трубчатых заготовок;

- на основе закона сохранения заряда разработана математическая модель функционирования многоблочной магнитно-импульсной установки и обоснован выбор временного интервала для включения очередного блока конденсаторных батарей;

- установлены математические зависимости величины, характеризующей изменение степени деформации заготовки при неодновременном включении конденсаторных батарей, от геометрических размеров заготовки и собственной частоты магнитно-импульсной установки.

Методы исследования:

- теоретический анализ процессов формоизменения заготовки, выполненный с использованием основных положений теории пластического течения при динамическом нагружении;

- теоретический анализ силовых и температурных режимов функционирования индуктора с использованием основных положений электродинамики сплошных сред;

- математическое моделирование, численный эксперимент, конечно-элементный анализ, теория планирования эксперимента.

Достоверность результатов : обеспечивается обоснованностью использованных теоретических зависимостей, корректностью постановки задач, применением известных математических методов.

Практическая ценность и реализация работы:

- разработаны методика проектирования геометрии спирали индуктора-концентратора для обжима, обеспечивающего максимальное формоизменение заготовки, и программный комплекс для её реализации;

- результаты исследования использованы при разработке новых технологических процессов получения сборочных соединений «трубка - фланец» и изделия «баллон», которые внедрены в опытные производства ОАО «ТНИТИ»;

- отдельные материалы исследования использованы в учебном процессе для студентов специальности 15.02.01 Машины и технология обработки металлов давлением.

Апробация . Результаты исследования доложены на следующих конференциях:

- II Международной практической конференции «Металлофизика, механика материалов и процессов деформации», г. Самара,2004;

- Международной научно-технической конференции МК-06ММФ «Прогрессивные технологии и оборудование в машиностроении и металлургии», посвященной 50-летию Липецкого государственного технического университета, 2006;

- Научно-практической конференции профессорско-преподавательского состава ТулГУ, 2003-2006 гг.

Публикации . Материалы проведенных исследований отражены в 11 печатных работах.

Автор выражает глубокую благодарность научному руководителю д-ру техн. наук, проф. В.Д. Кухарю, канд. физ.-мат. наук, доц. А.А. Орлову за оказанную помощь при выполнении работы, критические замечания и рекомендации.

Структура и объем работы . Диссертационная работа состоит из введения, пяти разделов, заключения и общих выводов по работе, списка литературы из 61 наименований и включает 130 страницу машинописного текста, 60 рисунков и 9 таблиц. Общий объем -142 страницы.

Во введении обоснована актуальность рассматриваемой в работе задачи, ее научная новизна, практическая ценность работы.

В первом разделе работы изложено современное состояние магнитно-импульсной штамповки, рассмотрены существующие математические модели, отражающие процессы, протекающие в заготовке и индукторе при разряде магнитно-импульсной установки. Обоснована постановка задач исследования.

Во втором разделе приведена математическая модель функционирования системы «установка-индуктор-заготовка», в которой формоизменение заготовки описывается на базе теории пластического течения. Получена полная система дифференциальных по времени и интегральных по пространству уравнений, описывающая электрические процессы в индукторе и заготовке. Для численного интегрирования этой системы интегро-дифференциальных уравнений применялся метод конечных элементов. Приведены уравнения по вычислению пондеромоторных сил, напряжений, деформаций и температур в каждой точке сечения индуктора и заготовки в любой момент времени.

В третьем разделе на базе разработанной математической модели была проведена оценка эффективности конструкций индукторов - одновиткового, четырехвиткового цилиндрического, индуктора-концентратора. Были построены и обработаны кривые тока, а также характерные графики распределения радиальной пондеромоторной силы по высоте заготовки и деформации заготовки для каждого типа индуктора. Разработана методика, позволяющая определить геометрические размеры спирали индуктора-концентратора, который обеспечивает максимальную деформацию заготовки при равных энергетических затратах.

В четвертом разделе на базе проведенного численного эксперимента были установлены зависимости влияния геометрических размеров и материала заготовки, а также параметров магнитно-импульсной установки на энергосиловые параметры процесса обжима трубчатой заготовки и температурные условия функционирования индукторов различной геометрии.

В пятом разделе показана принципиальная возможность интенсификации процесса обжима за счет неодновременного включения блоков конденсаторных батарей в разрядную цепь. Установлены зависимости влияния геометрических размеров заготовки, а также параметров магнитно-импульсной установки на величину, характеризующую изменение степени деформации при обжиме трубчатой заготовки при неодновременном включении блоков конденсаторных батарей.

1. СОВРЕМЕННОЕ СОСТОЯНИЕ ТЕОРИИ И ТЕХНОЛОГИИ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ МЕТАЛЛОВ

Магнитно-импульсной обработка металлов характеризуется тем, что на давление на деформируемую металлическую заготовку создается непосредственно воздействием импульсного магнитного поля без участия промежуточных твердых, жидких или газообразных сред.

Еще в 1927 г. академиком Л.Капицей была предсказана возможность использования силовых импульсных магнитных полей в технологических операциях по обработке металла.

Это технологическое направление появилось в конце 50-х годов прошлого столетия и сразу же нашло применение в самолетно- и ракетостроении, а впоследствии и в автомобильной промышленности. В настоящее время используется в различных отраслях промышленности вплоть до пищевой. В последнее время начинает использоваться в области медицины и боевой технике.

Первая промышленная магнитно-импульсная установка (МИУ) типа «Magneform», предназначенная для обработки тонкостенных труб импульсным магнитным полем, была изготовлена в США фирмой «General Dynamics» в 1962 г. Энергоемкость установки составляла 6.25 кДж, производительность - 10 импульсов в минуту. В 1963-66 гг. на базе этой установки в США создается гамма МИУ с запасаемой энергией от 12 до 84 кДж для различных технологических операций обработки металлов давлением [59]. Наряду с США, начиная с 1963-1966 гг. вопросами МИОМ и созданием оборудования для нее начали заниматься в других странах. Начиная с 1963 года, разработкой и применением МИУ, проведением теоретических и экспериментальных исследований в Англии занимаются ученые фирмы «Wickman Machine Tools Sales» [61], в ФРГ - фирма «Brown Boveri» и Institut fur Werkzeugmaschine und Umformtechnik der Tecnischen Hochschule Hannover [58].

Большое количество обзорных сообщений по применению МИУ для деформирования металлов появилось в периодической печати Японии, Франции за период 1964-1968 гг. О большой работе, проводимой в этих странах, свидетельствуют многочисленные патенты на новые типы установок и их элементы. С 1964 г. работы по созданию МИУ и исследования процесса деформирования металлов с помощью импульсных магнитных полей ведутся в Польше, Чехословакии, ГДР [57].

Начиная с 1960 года, в нашей стране проводятся работы по созданию экспериментальных и опытно-конструкторских образцов МИУ. Широкие технологические возможности метода, экономическая эффективность, относительная простота осуществления привлекли в первую очередь к этому вопросу специалистов, занимающихся техникой сильных импульсных токов и сильных магнитных полей, теорией и практикой индукционных электрических и электромеханических процессов, теорией и практикой высокоскоростного деформирования металлов. Первостепенную роль в создании отечественных МИУ и внедрении метода в промышленность сыграли разработки Харьковского политехнического института им. В.И. Ленина (ХПИ), Ленинградского политехнического института им. М.И. Калинина, Московского энергетического института, ЭНИКМАШ, Тульского НИТИ и других организаций.

В ЭНИКМАШе, начиная с 1962 были созданы и выпускались серийно гамма установок энергоемкостью 10...80 кДж с производительностью 120...360 операций/ч [34].

Наряду с указанными целый ряд организаций страны в различное время создали для своих целей МИУ энергоемкостью 3.5...200 кДж с рабочим напряжением 5...50 кВ. Установки, разработанные Самарским авиационным институтом, Омским политехническим институтом, институтом атомной энергии имени И.В. Курчатова, ВПТИЭлектро (г. С.-Петербург), Чувашской государственной академией (г. Чебоксары) и другими организациями, хорошо зарекомендовали себя в опытном и мелкосерийном производстве.

На предприятии АО ТНИТИ (г. Тула) впервые в нашей стране разработаны, изготовлены и внедрены в серийное производство автоматизированные магнитно-импульсные установки серии МИУ-Т [48]. Установки изготовлены из комплектующих, выпускаемых нашей промышленностью серийно и могут легко встраиваться в механизированные и автоматизированные линии.

Технологические операции магнитно-импульсной обработки трубчатых заготовок выполняются по двум основным схемам: обжим и раздача.

При обжиме обрабатываемую трубчатую заготовку помещают внутри спирального индуктора соленоидного типа, а при раздаче индуктор находится внутри заготовки.

Формообразующие операции осуществляют на оправках соответствующей формы. Формовкой на оправках можно обжимать трубы с одновременным нанесением внутренней резьбы, получением зигов, фасонных поверхностей и пробивкой отверстий. Часто одновременно с формовкой производят калибровку заготовки по оправке.

Сборочные операции, в основе которых лежит обжим, осуществляются непосредственно на деталях. Процесс соединения металлических деталей применяется при стыковке труб, сборке ряда соединений, для получения герметичных соединений, при запрессовке колец в тело поршня, сборке наконечников с тросами и канатами и др.

Для обработки трубчатых заготовок по схеме «раздача» индуктор вставляют в заготовку, а саму заготовку - внутрь разъемной матрицы из металла или пластика. По этой схеме производят отбортовку, получают кольцевые и продольные рифты и зиги, осуществляют вырубку, чеканку рисунка и др. Сборочные операции по схеме «раздача» не требуют применения специального устройства и инструмента, так как обычно производится сборка двух трубчатых деталей сращиванием труб, запрессовка труб во втулки, корпуса или диски. Применение МИОМ для сборочных операций значительно снижает трудоемкость сборки, позволяет отказаться от применения резьбы, склеивания, закатки и т.д. Минимальный диаметр труб, для которых возможна операция раздачи с помощью индуктора, составляет 30-40 мм.

В значительной мере основы теории, технологии и оборудования импульсных методов штамповки базируются на результатах работ отечественных и зарубежных школ, к которым принадлежат О.Д. Антоненков, А.М. Балтаханов, И.В. Белый, Ш.У. Галиев, В.А. Глущенков, С.Ф. Головащенко, А.А. Есин, Е.Г. Иванов, В.Н. Кислоокий, С.М. Колесников, А.В. Колодяжный, А.Д. Комаров, В.Д. Кухарь, В.Я. Мазуровский, В.С. Мамутов, В.М. Михайлов, Е.А. Попов, Ю.А. Попов, А.К. Талалаев, Л.Т. Хименко, В.Н. Чачин, Н.Е. Проскуряков, В.Н. Самохвалов, Г.А. Шнеерсон, Б.А. Щеглов, В.Б. Юдаев, С.П. Яковлев, H. Dietz, H.P. Furth, J. Jablonski, H. Lippman, R.H. Post, H.P. Waniek, R. Winkler и другие.

Исторически сложилось, что разработка математических моделей шла по двум направлениям:

1) достаточно полное описание электродинамических процессов без учета движения заготовки и индуктора;

2) решение задач механики МИОМ с использованием экспериментально установленных сил, действующих на индуктор и заготовку.

Ниже приведен обзор наиболее известных работ, посвященных обоим направлениям.

1.1 Математические модели электродинамических процессов

При расчете электромагнитных параметров процесса МИОМ используют два основных определения пондеромоторных сил [34]:

- силы взаимодействия тока, протекающего по обрабатываемой заготовке, с магнитным полем индуктора;

- силы взаимодействия двух токов, один из которых протекает в индукторе, а второй в обрабатываемой заготовке.

Эти формулировки не являются противоречивыми по физической сущности процесса, но описываются несколько различающимися аналитическими выражениями, что определяет разницу в порядке и методике анализа процесса и является одной из причин возникновения различных методик расчета параметров в индуктивно-связанных системах. Первая формулировка позволяет свести понимание процесса к аналогии «магнитного давления» (методы теории поля), а вторая может дать усредненные решения, не зависящие от характеристик магнитного поля, возникающего в системе индуктор-заготовка, т.е. позволяет определить интегральные характеристики разрядного контура, но не позволяет описать картину силового поля (методы теории цепей). Использование методов теории цепей (схемы замещения с сосредоточенными электрическими параметрами) [41,47] в некоторых случаях позволяет получить замкнутые решения для тока [26]. Использование методов теории поля позволяет рассчитать переходный процесс в разрядном контуре и диффузию поля в массивные проводники системы, на основе которых исследуется распределение электромагнитных сил в элементах системы «индуктор-заготовка» [37].Математическая модель сложных электромеханических и тепловых процессов в системе «индуктор-заготовка» может быть составлена (в ее электрической части) относительно плотностей токов [39]. Преимущество этого подхода по сравнению со случаем составления математической модели, например, для вектора магнитной индукции или магнитного потенциала, заключается в том, что вектор плотности тока локализован в проводящей среде в то время как другие векторы электромагнитного поля сосредоточены в проводящей среде и в окружающем пространстве. Поэтому формулировка задачи для плотности тока исключает необходимость дискретизации относительно большого пространства, занятого электромагнитным полем.

Задачи расчета электромагнитных параметров индуктивно-связанных систем и, в особенности, распределения тока в них при магнитно-импульсной обработке металлов наиболее подробно рассмотрены в работе [8], где электромагнитные параметры определялись в каждом конкретном случае решением системы интегро-дифференциальных уравнений, описывающих распределение тока в индукторе и заготовке, изменение во времени электропроводности материалов и размеров системы.

Ряд авторов [51] рассматривают более простую задачу расчета электромагнитных параметров индукторных систем относительно процесса в целом и используют допущения, упрощающие расчеты. Наиболее типичным является допущение о резко выраженном поверхностном эффекте. Решение задачи приведено к интегральным выражениям. Однако строгий расчет магнитного поля при сложной геометрии системы «индуктор-заготовка», даже при допущении о резко выраженном поверхностном эффекте, связан с большими математическими трудностями. Поэтому в расчета сложных индуктивно-связанных систем нашли применение, в основном, приближенные методы расчета, наиболее распространенным из которых является метод «сшивания» [52]. Однако, используемое в этом случае при выводе формул допущение о бесконечно большой высоте витка индуктора и относительной малости рабочего зазора не всегда приемлемо для реальных конструкций индукторных систем при МИОМ.

Для расчета параметров одновитковых осесимметричных систем с конечной высотой витка при относительно большом рабочем зазоре, автором работы [12] предложен метод «сворачивания», заключающийся в том, что первоначальный расчет параметров системы «индуктор-заготовка» производится в приближении параллельной картины магнитного поля с учетом краевых эффектов и постоянства магнитного потока, а затем производится ее сворачивание в реальную систему с конечным радиусом.

Для расчета многовитковых индукторных систем представляется перспективным метод, при котором реальный индуктор заменяется индуктором с равномерным распределением плотности тока [24], а краевые эффекты в области между витками учитывают добавочным зазором, увеличивающим исходный геометрический зазор до эквивалентного.

1.2 Математическое моделирование формоизменения заготовки в процессах МИОМ

Из-за сложности и ресурсоемкости решения задачи электродинамики для определения пондеромоторных сил в работах [21, 36, 40], предложено заменять пондеромоторные силы давлением ИМП:

(1.1)

(1.1)

где ![]() =

= ![]() +

+![]() +

+![]() - эквивалентный зазор между индуктором и заготовкой, учитывающий проникновение магнитного поля в металл индуктора

- эквивалентный зазор между индуктором и заготовкой, учитывающий проникновение магнитного поля в металл индуктора ![]() , в металл заготовки

, в металл заготовки ![]() , а также геометрический зазор между индуктором и заготовкой

, а также геометрический зазор между индуктором и заготовкой ![]() ;

; ![]() - текущее перемещение заготовки;

- текущее перемещение заготовки; ![]() - коэффициент затухания;

- коэффициент затухания; ![]() - круговая скорость.

- круговая скорость.

Использование выражения (1.1) позволяет отказаться от совместного решения электромеханических уравнений и свести расчет процессов МИОМ к решению уравнений механики деформируемого твердого тела при заданной внешней нагрузке, параметры которой должны определяться из электрических характеристик системы «установка-индуктор-заготовка». Однако этот подход приводит к большим погрешностям в определении усилий, действующих на индуктор и заготовку и фактически нивелирует разницу между МИОМ и другими высокоскоростными методами, такими как штамповка взрывом, и не отражает основной особенности напряженно-деформированного состояния заготовки, на поверхности которой напряжения равны нулю.

Б.А. Щеглов в работе [53] рассмотрел осесимметричное пластическое течение тонколистовой заготовки из жесткопластического несжимаемого металла, обладающего изотропным упрочнением и вязкостью. Рассмотрен процесс пластического течения трубной заготовки после динамического воздействия. Приводится алгоритм расчета динамических и кинематических параметров процесса. Увеличение вязкости приводит к возрастанию динамических напряжений в заготовке и снижению скоростей деформаций и самих деформаций. Для динамического формоизменения металлов, обладающих большой вязкостью, необходимы более высокие усилия и энергетические затраты.

В работе [25] при раздаче цилиндрических и конических оболочек показано, что величина минимальной напряженности поля при отсутствии его просачивания, для перехода материала в пластическое состояние зависит только от геометрических размеров и механических свойств материала. Напряженное состояние исследовано без учета упрочнения материала и сил инерции.

Задача пластического деформирования тонкостенной конической трубы рассмотрена в работе [43]. В течении времени ![]()

![]() на заготовку действует постоянное равномерное внутреннее давление P , а затем оно снимается и дальнейшее движение происходит за счет накопленной кинетической энергии. Концы трубы свободно опираются по контуру, материал трубы – жесткопластический. Показано, что задача деформировании конической трубы может быть сведена к задаче о деформировании цилиндрической трубы, что и было установлено Е.Г. Ивановым [18].

на заготовку действует постоянное равномерное внутреннее давление P , а затем оно снимается и дальнейшее движение происходит за счет накопленной кинетической энергии. Концы трубы свободно опираются по контуру, материал трубы – жесткопластический. Показано, что задача деформировании конической трубы может быть сведена к задаче о деформировании цилиндрической трубы, что и было установлено Е.Г. Ивановым [18].

Осесимметричная безмоментная раздача конической заготовки ИМП при допущениях малости перемещения вдоль образующей, по сравнению с перемещениями по нормам к поверхности [20], сводится также к задаче о раздаче тонкостенной цилиндрической трубы.

Исследование процессов магнитно-импульсной штамповки значительно усложняется, если в процессе формоизменения образующая заготовки претерпевает изгиб и если поперечное сечение принимает форму отличную от окружности. Экспериментальному исследованию этих процессов посвящен ряд работ [9, 10, 11, 13, 32], к основным результатам которых можно отнести определение технологических возможностей процесса, а также изучение характера течения металла в процессе формоизменения.

Теоретическое исследование этих процессов с позиции механики деформируемого твердого тела было выполнено в работах [6, 16, 23, 30, 32, 35, 54, 55]. Используя экспериментальные данные о характере формоизменения, а также соотношения безмоментной теории оболочек, в работах [30, 32, 54, 55] проведено исследование напряженно-деформируемого состояния в течении процесса формоизменения, определена работа пластического деформирования, обоснован выбор геометрических размеров обрабатываемых деталей и энергия заряда для осуществления операций отбортовки концов труб и т.д.

Приближенный учет изгибающих моментов в процессах МИОМ выполнен в работе [17], при этом условия равенства работ внешних и внутренних сил задачи изгибного деформирования сведены к задачам об одноосном напряженном состоянии. Основным недостатком этой работ является приближенная оценка напряженно-деформированного состояния, возникающего в заготовке.

Использование соотношений моментной теории оболочек к анализу процесса поперечной рифтовки труб дано в работе [6]. В данной постановке задача сводится к решению системы дифференциальных уравнений в частных производных, которая решается методом конечных разностей. Такой подход к анализу динамики тонких упругопластических осесимметричных оболочек был развит в работах [5, 27]. Особенностью данных решений является то, что они применимы только для анализа осесимметричных процессов, для оболочек с плавными очертаниями и требуют создания устойчивых расчетных схем.

Перспективным является использование метода конечного элемента к анализу процессов МИОМ. Присущие ему принципы построения решения позволяют эффективно использовать вычислительную технику при поэтапных исследованиях процессов пластического формоизменения и достаточно просто учитывать геометрическую и физическую неоднородность заготовки, а также неравномерность приложения нагрузки.

В работе [23] предлагается алгоритм исследования переходных процессов деформирования упруго-пластических осесимметричных нетонких оболочек, построенный на основе модифицированного метода конечных элементов [22]. Конечно-элементная дискретизация исследуемой области сводит решение задачи к решению системы дифференциальных уравнений движения, интегрирование которых по времени проводится численно по явной разностной схеме. Такой подход позволяет определить распределение напряжений, деформаций и перемещений в произвольной точке заготовки в любой момент времени. Предложенный алгоритм иллюстрируется на примере решения задачи об отбортовке отверстия в плоской заготовке. Точность полученного решения подтверждается экспериментально. Следует отметить, что упруго-пластический подход наиболее применим к анализу процессов, в которых величина пластических деформаций соизмерима с упругими. В противном случае для уточнения решения используется модель жестко-пластического тела, как это сделано, например, в работе [35], авторы которой использовали метод конечного элемента при исследовании процессов магнитно-импульсной штамповки, протекающих в условиях плоской деформации. В этом случае в качестве искомых функций выступают компоненты узловых скоростей и величины средних напряжений.

Оригинальным является представление узловых скоростей в виде произведения двух функций, одна из которых является функцией времени, постоянной для всей пластической области [33, 49]. Это позволяет отказаться от решения системы дифференциальных уравнений, а свести задачу к системе алгебраических уравнений. Однако использование в данной работе метода множителя Лагранжа для учета условия несжимаемости приводит к трудностям при использовании стандартных приемов при решении систем уравнений, записанных в матричной форме, за счет появления нулей на главной диагонали матрицы системы.

1.3 Математическое моделирование электромеханических процессов при магнитно-импульсной обработки металлов

В случае переменной величины рабочего зазора, например, в процессе формоизменения заготовки, импульсное магнитное поле в системе «индуктор-заготовка» неоднородно, что резко усложняет расчет его величины и распределения по поверхности заготовки при создании инженерных методик расчета.

Кроме того, изменение размеров заготовки в процессе деформирования ведет к изменению индуктивности системы «индуктор-заготовка» и, следовательно, к изменению частоты тока, а увеличение зазора между индуктором и заготовкой приводит к уменьшению давления. При этом за счет пересечения заготовкой магнитных силовых линий в ней и индукторе возникают дополнительные токи, которые могут оказывают влияние на величину давления ИМП.

Учесть эти факторы можно, если рассматривать процесс магнитно-импульсной обработки как электромеханический, т.е. процесс деформирования описывать системой электрических уравнений, полученных на основе теории цепей, совместно с уравнениями движения [44, 56]. Но так как методы теории цепей позволяют исследовать только интегральные параметры системы, то с их помощью трудно получить достоверную картину напряженно-деформированного состояния индуктора и заготовки, однако, как будет показано ниже, индуктор и заготовку можно представить как совокупность параллельно соединенных контуров с токами и исследовать их силовое взаимодействие друг с другом.

Изучению процессов раздачи и обжима тонкостенных цилиндрических заготовок посвящено большое количество работ [60,14]. Среди этих работ следует отметить работы Иванова Е.Г. [14], который, используя решения безразмерных уравнений движения с широким диапазоном варьирования входных параметров, получил приближенные аналитические выражения, позволяющие судить о степени влияния того или иного параметра на величину деформации заготовки и определять параметры МИУ по заданному формоизменению. Однако следует заметить, что универсальность полученных решений ограничена видом аппроксимирующей кривой ![]() , которая выбрана в виде

, которая выбрана в виде ![]() .

.

Основной недостаток описанных моделей состоит в априорном задании усилий в виде давления, изменяющегося со временем по гармоническому закону, тогда как в действительности индуктор и заготовка находится под действием объемных пондеромоторных сил.

Определенный интерес представляет работа [60], в которой проведен анализ процесса обжима тонкостенной трубной заготовки. Получено приближенное решение и более точное численное решение системы дифференциальных уравнений. Оба метода позволяют провести анализ влияния различных параметров установки, индуктора и заготовки на конечный результат обжима. Из приближенного решения выделены три условия для оптимального расчета процесса, одно из которых - выражение для оптимальной частоты, при которой достигается максимальная деформация. Приведены зависимости для расчета тока в группе конденсаторов и тока, индуцированного в заготовке, давления магнитного поля, частоты разрядного тока. Отмечается удовлетворительное совпадение результатов теоретического и экспериментального исследований.

В работе Батыгина Ю.В., Лавинского В.И. [7] предложен подробный анализ проблем магнитно-импульсной обработки тонкостенных металлических заготовок, толщина которых, как минимум на порядок, меньше эффективности глубины проникновения поля в соответствующую проводящую среду. Также сформированы, обоснованы новые предположения по увеличению эффективности силового воздействия на обрабатываемые объекты при существенной диффузии магнитных полей. Был сделан вывод, что максимальная эффективность магнитно-импульсного воздействия имеет место в случае, когда толщина заготовки много больше глубины проникновения поля.

В работах А.А. Орлова [38] была разработана согласованная по времени математическая модель электромеханических процессов, протекающих индукторе и заготовке при магнитно-импульсной обработки металлов в процессе разряда магнитно-импульсной установки, учитывающая влияние распределения плотности тока в индукторе и заготовке. Оригинальным в этих работах является то, что исследование электродинамических процессов и напряженно-деформированного состояния индуктора и заготовки выполнены на базе метода конечных элементов. При этом формоизменение заготовки описывалось с помощью деформационной теории пластичности с учетом объемного характера пондеромоторных сил, действующих на неё.

1.4 Интенсификация процессов магнитно-импульсной обработки

Одним из путей повышения эффективности работы индукторов является интенсификация процесса МИОМ.

В работах А.К. Талалаева [48] экспериментально показано, что на эффективность процесса магнитно-импульсной обработки существенное влияние оказывает не только количество витков спирали, но и их форма. При этом форма сечения витка должна обеспечивать равномерное распределение импульсного тока по его рабочей поверхности. Выбор оптимальной формы сечения витка производился экспериментально из нескольких вариантов (рис. 1.1).

№1 №2 №3

№4 №5 №6

Рис.1.1. Варианты различного исполнения сечения спирали индуктора

Наиболее удачными формами профиля сечения оказались круглая и прямоугольная с закругленными кромками под радиус 1,5-2мм, при которых исключаются острые кромки – концентраторы тока и источники образования усталостных трещин.

Для более равномерного распределения токовых нагрузок на рабочей поверхности индуктора целесообразно выполнять спиральные проточки прямоугольного профиля, глубина которых больше глубины проникновения тока в металл индуктора в 1,5 – 2раза. Количество спиральных проточек зависит от высоты витка. При высоте витка 10-12мм выполняется одна проточка шириной 3-4мм в средней части витка индуктора.

В работах [28, 19] рассмотрен другой подход к данному вопросу, который заключается в нахождении оптимальной частоты разряда магнитно-импульсной установки, при которой достигается максимальное формоизменение заготовки при минимуме энергозатрат. Кроме того, было показано, что существует частота разряда магнитно-импульсной установки при которой предельная степень деформации материала максимальна. Значение этой частоты практически не зависит от механических характеристик материала и схемы напряженного состояния, а зависит от величины декремента затухания: увеличение декремента затухания ведет к увеличению оптимальной частоты и предельной степени деформации, т.е. при деформировании заготовок на высокочастотных установках достигаются большие степени деформации за один переход.

На величину предельной степени деформации при оптимальной частоте разрядного тока оказывают влияние механические свойства материала заготовки, её геометрические размеры и схемы напряженного состояния.

Однако, в этих работах не учитывался объемный характер пондеромоторных сил, действующих на заготовку.

Интенсифицировать процесс обжима также можно за счет управления импульсными магнитными полями.

Существует два самостоятельных метода управления импульсными магнитными полями в процессе магнитно-импульсной штамповки:

1. Управление формой эпюры давления, это возможно при варьировании конструкцией индукторной системы, геометрией её токоведущих секций [19], а также введением специальных экранов [1].

2. Управление формой импульса давление, что возможно при изменении в процессе нагружения параметров разрядного контура [2] или наложении нескольких импульсных полей с различными параметрами [3, 45].

В работе [46] были разработаны методы управления формой импульса давления ИМП в процессе формоизменения детали, путем программируемого дискретного изменения параметров разрядного контура, наложения нескольких полей и наложением токов, позволяющие задавать требуемую кинематику деформационного процесса. Получены расчетные зависимости описывающие форму импульса при программном изменении параметров разрядных контуров.

Численное моделирование показало возможность интенсификации процессов МИОМ при оптимальном программировании и управлении формой импульса давления. Это позволяет в 1,5-2раза повысить точность деталей в режимах упругого соударения с податливой (трансформируемой) оснасткой.

1.5 Выводы по разделу

1. МИОМ – сложный электромагнитно-механический процесс, в котором одновременно протекают и взаимодействуют электрические, магнитные и механические процессы. Поэтому при моделировании этих процессов необходимо учитывать их взаимное влияние друг на друга.

2. При описании формоизменении заготовки, как правило, использовались модели деформационной теории пластичности или теории пластического течения для модели жестко-пластического материала.

3. Отсутствуют научно-обоснованные методики проектирования формы спирали индуктора для реализации процесса обжима с наименьшими энергозатратами.

4. Известные работы по управлению процессом разряда многоблочных магнитно-импульсных установок были направлены на получение заготовок заданной геометрии и обеспечение заданной скорости подхода заготовки к сопрягаемой детали.

1.6 Постановка задачи исследования

Диссертационная работа направлена на решение важной народно-хозяйственной задачи заключающаяся в снижении энергоемкости операций магнитно-импульсной штамповки трубчатых заготовок по схеме обжима путем научно обоснованного выбора геометрии спирали индуктора и управлением процессом разряда магнитно-импульсной установки.

Для решения поставленной задачи необходимо:

1. усовершенствовать математическую модель функционирования «установка-индуктор-заготовка»;

2. исследовать энергосиловые и температурные условия функционирования индукторов различной геометрии;

3. разработать методику проектирования геометрии спирали индуктора, позволяющую наиболее эффективно реализовать процесс обжима трубчатой заготовки;

4. разработать математическую модель функционирования многоблочной магнитно-импульсной установки при неодновременном разряде блоков конденсаторных батарей и обосновать выбор временного интервала включения очередного блока конденсаторных батарей в разрядную цепь;

5. разработать ряд технологических процессов сборки трубчатых заготовок с использованием энергии импульсного магнитного поля.

2. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ЭЛЕКТРОМЕХАНИЧЕСКИХ ПРОЦЕССОВ В СИСТЕМЕ «УСТАНОВКА-ИНДУКТОР-ЗАГОТОВКА» ДЛЯ МИОМ

2.1 Основные соотношения электромеханики твердых тел

Принципиальная схема магнитно-импульсной установки приведена на рис.2.1. Через повышающий высоковольтный трансформатор и выпрямитель производят зарядку конденсаторной батареи, состоящей из групп параллельно включенных между собой импульсных конденсаторов. По окончании заряда конденсаторная батарея с помощью специального коммутирующего устройства-разрядника тригатрона разряжается на индуктор, внутри которого размещается заготовка.

Рис. 2.1. Принципиальная схема МИУ: 1- трансформатор повышающий; 2 - накопитель энергии (батарея конденсаторов);

3 -поджигающие устройства (разрядник); 4 - индуктор;

5 – заготовка

В момент разряда конденсаторной батареи в индукторе протекают импульсные токи, распределенные по сечению весьма неравномерно, соответственно распределены силы и температуры. Их распределение влияет как на деформацию заготовки, так и на прочность и стойкость самого индуктора.

Для учета сложного характера электромеханических процессов, протекающих в системе «установка – индуктор - заготовка», необходимо получить общую систему уравнений, учитывающую взаимное влияние электродинамических и механических процессов.

Далее рассматриваемую систему тел, в которой протекают электромеханические процессы, будем называть электромеханической системой.

Модель электродинамических процессов в электромеханической системе строилась на основе следующих гипотез:

1) токами смещения можно пренебречь по сравнению с токами проводимости;

2) в системе «установка-индуктор-заготовка» отсутствуют ферромагнетики.

3) распределение токов, а, следовательно, объемных сил и температур симметрично относительно оси индуктора. Многовитковый индуктор представляется как набор электрически связанных витков;

4) деформации и перемещения индуктора по сравнению с заготовкой, считаем, малы, поэтому задача механики для индуктора не решаем;

5) заготовку будем считать осесимметричной, а ее материал – упруго-пластическим;

6) время процесса мало, и теплопередача не происходит.

Первое предположение избавляет от необходимости исследования поля в диэлектриках. Оно может быть вычислено через токи, текущие в проводниках. Считается, что все возмущения поля мгновенно распространяются в исследуемой области.

Второе предположение дает возможность исключить влияние пути изменения магнитного поля на свойства материала и таким образом линеаризовать задачу.

Приведенные выше предположения приводят к квазистатической задаче электродинамики. Уравнения Максвелла в этом случае:

| (2.1) | |

| (2.2) | |

| (2.3) | |

| (2.4) |

где ![]() - вектор магнитной индукции, Тл;

- вектор магнитной индукции, Тл; ![]() - напряженность электрического поля, В/м;

- напряженность электрического поля, В/м; ![]() - напряженность индуцированного электрического поля, В/м;

- напряженность индуцированного электрического поля, В/м; ![]() - плотность тока; m0 - магнитная постоянная; m0=4p×10-7; m - относительная магнитная проницаемость.

- плотность тока; m0 - магнитная постоянная; m0=4p×10-7; m - относительная магнитная проницаемость.

Для замыкания системы необходимо добавить закон Ома с учетом движения среды и напряженности стороннего электрического поля ![]() , создаваемого батареей конденсаторов и закон сохранения заряда:

, создаваемого батареей конденсаторов и закон сохранения заряда:

| (2.5) | ||

| (2.6) | ||

где ![]() - удельная проводимость материала, 1/(Ом×м), а v- cкорость в данной точке и закон сохранения заряда,

- удельная проводимость материала, 1/(Ом×м), а v- cкорость в данной точке и закон сохранения заряда, ![]() -плотность заряда.

-плотность заряда.

Выражение для вектора плотности пондеромоторных сил имеет вид

| (2.7) |

Для описания движения элементов электромеханической системы в систему уравнений были введены уравнения движения деформируемого твердого тела с учетом гипотезы о малых деформациях:

|

(2.8) |

, , |

(2.9) |

где ![]() ,

, ![]() - компоненты симметричных тензоров напряжений и деформаций,

- компоненты симметричных тензоров напряжений и деформаций, ![]() - компоненты вектора перемещений,

- компоненты вектора перемещений, ![]() - компоненты вектора пондеромоторных сил.

- компоненты вектора пондеромоторных сил.

Эти уравнения являются общими как для упругих, так и для упруго-пластических сред.

Для упругой среды связь напряжений и деформаций можно записать в виде

, , |

(2.10) |

где ![]() - объемный модуль,

- объемный модуль, ![]() - упругий модуль сдвига,

- упругий модуль сдвига, ![]() .

.

А для пластической среды использовать, например, основные соотношения теории пластического течения:

1) Приращение деформации ![]() на шаге по времени складывается из приращения упругой деформации

на шаге по времени складывается из приращения упругой деформации ![]() и пластической

и пластической ![]()

![]() . (2.11)

. (2.11)

2) приращение пластической деформации может быть получено из ассоциированного закона пластического течения

. (2.12)

. (2.12)

В данной задаче в качестве условия текучести принят критерий Мизеса

![]() .

.

Здесь ![]() - напряжения в элементе,

- напряжения в элементе, ![]() - предел текучести, Аp- работа пластического формоизменения.

- предел текучести, Аp- работа пластического формоизменения.

Для описания нагрева проводников при условии адиабатности процесса применимо выражение

, , |

(2.13) |

где r – плотность материала; с – удельная теплоемкость материала; t - время процесса.

Приведенные выше уравнения достаточны для расчета электромагнитного поля, плотности тока, перемещений, напряжений и деформаций в любой точке исследуемой электромеханической системы, если задать начальные и граничные условия.

Спецификой уравнений Максвелла является то, что выделяют 2 типа граничных условий: условия сшивания полей в разных областях, являющиеся следствием интегральной формы уравнений Максвелла, и граничные условия на бесконечности. Первые выполняются автоматически после перехода от дифференциальных уравнений к интегральным уравнениям относительно потенциалов, а вторые - за счет рассмотрения токов в конечной области.

Граничные условия задачи механики сводятся к заданию на части поверхности Г1 напряжений, а на части Г2 – перемещений:

| (2.14) |

Начальные условия задают распределения плотности тока ![]() , напряженности стороннего электрического поля

, напряженности стороннего электрического поля ![]() , перемещений

, перемещений ![]() и скоростей

и скоростей ![]() в момент начала процесса:

в момент начала процесса:

| (2.15) |

где r – радиус-вектор, u0 - начальное перемещение; v0 - начальная скорость.

В уравнения Максвелла входят параметры электромагнитного поля. Оно существует не только в проводниках, но и в окружающей элементы электромеханической системы среде. Чтобы исключить необходимость рассмотрения поля вне проводников, в системе уравнений электродинамики параметры магнитного поля были выражены через плотность тока. С целью обеспечить тождественное выполнение равенства (2.1), введем векторную функцию ![]() , называемую векторным потенциалом магнитного поля, так что

, называемую векторным потенциалом магнитного поля, так что

| (2.16) |

Тогда уравнение (2.2) перепишется в виде

. . |

(2.17) |

Или, полагая ![]() и m=const,

и m=const,

| ( 2.18) |

где ![]() - оператор Лапласа.

- оператор Лапласа.

Уравнение (2.4) преобразуется следующим образом:

| (2.19) |

Решение уравнения (2.18), исчезающее на бесконечности, имеет вид:

, , |

(2.20) |

где а, b – радиус-векторы двух произвольных точек, принадлежащих проводникам, V – объем, занимаемый проводниками.

Подставим ![]() и

и ![]() в выражение закона Ома

в выражение закона Ома

| (2.21) |

Используя выражение (2.20) и преобразовывая двойное векторное произведение, дифференцируя (2.20) по времени и пренебрегая скоростями, получим

или после преобразований

(

2.22)

(

2.22)

Получили интегральное по пространству и дифференциальное по времени уравнение относительно плотности тока. Все дальнейшие уравнения для математической модели электродинамических процессов будут основаны на (2.22).

2.2 Математическая модель электродинамических процессов в одновитковом индукторе

Как отмечалось выше, задачу электродинамики для МИОМ можно считать осесимметричной. При этом одновитковый индуктор (или виток) представляется кольцом прямоугольного сечения, а многовитковый - набором таких колец. Так как токи текут исключительно по окружности (следствие осевой симметрии), вектор плотности тока характеризуется только одной компонентой. Тогда можно перейти от векторных уравнений к скалярным, проинтегрировав (2.22) по длине витка индуктора и представив объемный интеграл в виде интеграла по площади и интеграла по контуру и перейдя к цилиндрическим координатам. С учетом того, что

![]() , (2.23)

, (2.23)

еще раз проинтегрируем (2.22) по контуру и получим

(2.24)

(2.24)

Выражение  есть ни что иное, как взаимная индуктивность двух элементарных круговых контуров l1 и l2. Перепишем (2.24) с учетом этого

есть ни что иное, как взаимная индуктивность двух элементарных круговых контуров l1 и l2. Перепишем (2.24) с учетом этого

, (2.25)

, (2.25)

где ![]() - плотность тока,

- плотность тока, ![]() – напряжение на конденсаторной батарее,

– напряжение на конденсаторной батарее, ![]() - удельная проводимость,

- удельная проводимость, ![]() - емкость конденсаторной батареи,

- емкость конденсаторной батареи, ![]() – общая площадь сечения индуктора и заготовки.

– общая площадь сечения индуктора и заготовки.

Дополнительно к (2.25) требуется уравнение изменения напряжения на конденсаторе со временем. Оно получается с использованием закона сохранения заряда на пластинах конденсатора и выглядит так:

, (2.26)

, (2.26)

где![]() – площадь сечения витка индуктора.

– площадь сечения витка индуктора.

Интегрирование в (2.26) осуществляется по площади сечения витка индуктора. Таким образом, полная система дифференциальных по времени и интегральных по пространству уравнений относительно плотности тока и напряжения на конденсаторе, описывающая электрические процессы в одновитковом индукторе и заготовке, выглядит следующим образом:

(2.27)

(2.27)

Для решения системы (2.27) необходимо задать начальные условия–распределение плотности тока и напряжение на конденсаторной батарее в начальный момент времени:

![]()

2.3 Математическая модель электродинамических процессов в многовитковом индукторе

Для обобщения математической модели (2.27) на случай многовиткового индуктора необходимо учесть дополнительно закон сохранения заряда между витками. Интегральная форма приведена ниже

![]() , (2.28)

, (2.28)

где ![]() – номер витка индуктора, а

– номер витка индуктора, а ![]() – площадь витка с номером

– площадь витка с номером ![]() , S1 – площадь витка под номером один.

, S1 – площадь витка под номером один.

Для учета закона сохранения заряда между витками был использован метод множителей Лагранжа, т.к. другие способы приводили к нарушению закона сохранения энергии. Функционал невязки для уравнения (2.27) с учетом дополнительных слагаемых имеет вид:

(2.29)

(2.29)

где ![]() -множители Лагранжа, а

-множители Лагранжа, а ![]() и

и ![]() -плотности тока в первом и n-м витках.

-плотности тока в первом и n-м витках.

Дифференциальная по времени форма записи множителей Лагранжа была выбрана для удобства их включения в систему дифференциальных по времени уравнений, получаемую после дискретизации.

2.4 Математическая модель электромеханических процессов в системе «индуктор-заготовка»

Решение задачи механики для индуктора не является целью данной работы, поэтому индуктор будем считать неподвижным. С точки зрения электродинамики индуктор является набором электрически связанных цилиндрических колец, а заготовка – цилиндрической оболочкой. В заготовке отсутствуют другие электрические поля, кроме индуцированных. Поэтому уравнение для распределения плотности тока в заготовке можно получить из уравнения для одновиткового индуктора (2.22), приняв равным 0 напряжение на конденсаторной батарее:

.

.

Пондеромоторные силы вычислялись как производные от энергии по координате при неизменных токах [31]

(2.30)

(2.30)

где fr, fz – плотности пондеромоторных сил по осям r и z.

Так как структура уравнений для индуктора и заготовки одна и та же, после дискретизации возможно сформировать общую систему уравнений, описывающую изменение распределения плотности тока и напряжения на конденсаторной батарее со временем.

Заготовку будем рассматривать осесимметричную, материал которой, упруго-пластическим.

Рассмотрим малые деформации заготовки. Связь между компонентами деформаций и перемещений в случае осесимметричной деформации имеют вид [50],

![]() .

.

Будем использовать теорию пластического течения для моделирования поведения заготовки. Основные ее соотношения с учетом малости деформаций приведены в формулах (2.11) – (2.12).

Вариационное уравнение Лагранжа с учетом даламберовых сил инерции и пондеромоторных сил имеет вид [8, 14, 15, 50]:

![]() , (

2.31)

, (

2.31)

где ![]() - плотность материала;

- плотность материала; ![]() - тензоры напряжений и приращений деформаций соответственно,

- тензоры напряжений и приращений деформаций соответственно, ![]() ,

,![]() - векторы ускорений, перемещений, пондеромоторных сил соответственно;

- векторы ускорений, перемещений, пондеромоторных сил соответственно; ![]() - объем заготовки.

- объем заготовки.

В задаче об осесимметричной деформации, когда состояния по угловой координате ![]() однородны после интегрирования по

однородны после интегрирования по ![]() получим

получим

![]() . (2.32)

. (2.32)

Здесь интегрирование ведется по площади ![]() сечения заготовки.

сечения заготовки.

2.5 Построение численной модели для задачи электродинамики

2.5.1 Одновитковый индуктор и установка

Для численного интегрирования полученной системы интегро-дифференциальных уравнений (2.27) применялся метод конечных элементов. Были использованы треугольные конечные элементы нулевого порядка, т.е. распределение плотности тока по элементу считалось равномерным. Разбиение индуктора и заготовки на конечные элементы показано на рис. 2.2.

Интегрирование по площади поперечного сечения системы «индуктор‑заготовка» было заменено суммированием интегралов по элементам, вычисляемых по формуле:

![]() ,

,

где ![]() - координаты центров масс двух конечных элементов.

- координаты центров масс двух конечных элементов.

Рис. 2.2.Схема разбиения одновиткового индуктора и заготовки на конечные элементы и обозначение сечений

Для получения уравнений, наиболее близких по форме к уравнениям теории цепей был осуществлен переход от плотностей токов к токам, протекающим по элементу

![]() ,

,

где In – ток, протекающий через сечение элемента n; jn– плотность тока на элементе n; Sn– площадь конечного элемента;

Была получена система линейных дифференциальных по времени уравнений с постоянными коэффициентами. В данном случае конечных элементов нулевого порядка она совпадает с системой, получаемой в рамках метода магнитно-связанных контуров

(2.33)

(2.33)

где  .

.

с начальными условиями![]()

В системе уравнений (2.33) приняты следующие обозначения:

,

,

![]() — ток в k-м контуре индуктора,

— ток в k-м контуре индуктора, ![]() - сопротивление j-го контура,

- сопротивление j-го контура, ![]() — число контуров (элементов) с неизвестными токами,

— число контуров (элементов) с неизвестными токами, ![]() . При

. При ![]() в формуле (2.33) в знаменателе оказывается бесконечность. Однако можно показать, что эта особенность устранима при интегрировании по площади элемента. Диагональные коэффициенты матрицы индуктивностей вычислялись по формуле:

в формуле (2.33) в знаменателе оказывается бесконечность. Однако можно показать, что эта особенность устранима при интегрировании по площади элемента. Диагональные коэффициенты матрицы индуктивностей вычислялись по формуле:

(2.34)

(2.34)

Интегралы по углу и по площади вычислялись по методу Гаусса с 10-ю абсциссами, что обеспечило погрешность порядка 0,5%. Правильность вычисления интегралов подтверждается преобладанием диагональных компонент в матрице индуктивностей и ее положительной определенностью, что гарантирует положительность энергии магнитного поля.

Порядок коэффициентов в левой части уравнения (1) системы уравнений (2.33) составляет 10-7 , а в левой части уравнения (2)- 105. Известно, что численные методы решения систем дифференциальных уравнений весьма чувствительны к такому разбросу величин. Часто это приводит к неустойчивости и плохой сходимости решений, поэтому для улучшения устойчивости было проведено приведение параметров к безразмерному виду по формулам:

После чего система приняла вид:

(2.35)

(2.35)

Интегрирование системы (2.35) велось методом Рунге- Кутта 4-го порядка. Вычисления проводились по формулам:

(2.36)

(2.36)

Для интегрирования системы необходимо на каждом шаге вычислять производные ![]() вектора

вектора  . Это требует решения системы линейных алгебраических уравнений

. Это требует решения системы линейных алгебраических уравнений

![]() , (2.37)

, (2.37)

где,

![]() .

.

С целью исключить решение на каждом шаге интегрирования системы линейных алгебраических уравнений было осуществлено преобразование (2.37) к виду

![]() ,

,

где ![]() – матрица, обратная матрице индуктивностей.

– матрица, обратная матрице индуктивностей.

Матрица ![]() вычислялась перед началом интегрирования системы уравнений (2.37) методом исключения Гаусса.

вычислялась перед началом интегрирования системы уравнений (2.37) методом исключения Гаусса.

2.5.2 Многовитковый индуктор и установка

При минимизации функционала невязки (2.29) получили систему уравнений, последующая дискретизация и учет изменения напряжения на батарее конденсаторов приводит к системе линейных дифференциальных уравнений первого порядка с постоянными коэффициентами:

(2.38)

(2.38)

где

![]()

![]() - ток в k-м контуре индуктора;

- ток в k-м контуре индуктора; ![]() - сопротивление в j-м контуре;

- сопротивление в j-м контуре; ![]() - напряжение в j-м контуре;

- напряжение в j-м контуре; ![]() - текущее напряжение на конденсаторной батарее; N - количество витков; n - номер витка,

- текущее напряжение на конденсаторной батарее; N - количество витков; n - номер витка,![]() ; k – номер контура; М – число контуров принадлежащих индуктору и заготовке; H - число контуров, принадлежащих индуктору.

; k – номер контура; М – число контуров принадлежащих индуктору и заготовке; H - число контуров, принадлежащих индуктору.

В системе уравнений (2.38) первое уравнение отражает закон электромагнитной индукции с учетом множителей Лагранжа, второе – закон сохранение тока, а третье уравнение - закон изменения напряжения на батарее.

Для решения системы уравнения (2.38) использовался метод Рунге-Кутта 4-го порядка (2.36).

2.5.3 Система «индуктор-заготовка-установка»

Система «установка - индуктор – заготовка» описывалась двухконтурной схемой замещения (рис. 2.3).

Рис. 2.3. Упрощенная электрическая схема технологической системы МИОМ

Буквами «И» и «З» обозначены соответственно контуры индуктора и заготовки. С - емкость батареи конденсаторов, Rи, Lи, Rз, Lз – сопротивления и собственные индуктивности индуктора и заготовки, Lиз- взаимная индуктивность индуктора и заготовки.

Для учета омического сопротивления установки и ее индуктивности в первое уравнение системы (2.38) введем дополнительные слагаемые, отражающие падение напряжения на токоподводе и дополнительную ЭДС индукции:

(2.39)

(2.39)

где Rуст- сопротивление установки, Lуст- индуктивность установки.

2.5.4 Вычисления сил и температур

На основе известных токов вычислялись силы и температуры в каждой точке сечения индуктора и заготовки.

Выражение для силы взаимодействия между двумя элементами i и j после дискретизации (2.30) имет вид:

.

.

Тогда выражение для суммарной силы, действующей на элемент, выглядит следующим образом:

.

.

а выражение для компонентов плотности силы выглядит следующим образом:

, (2.40)

, (2.40)

где ![]() -площадь i-го элемента.

-площадь i-го элемента.

Ниже приведены выражения для радиальной и осевой компонент силы, с которой элемент действует сам на себя:

Считалось, что, так как время процесса мало, теплопередача не происходит. Тогда формулы для скорости нагрева и температуры элемента выглядят следующим образом:

;

;  .

.

2.5.5 Численное моделирование механических процессов в заготовке

Для решения задачи упруго-пластичности применяется метод упругих решений, заключающийся в сведении нелинейной задачи пластичности к сходящейся последовательности задач упругости.

Меридиональное сечение заготовки разбивалось на треугольные конечные элементы, причем сетки подзадач электродинамики и механики совпадали (рис.2.2). После дискретизации получили систему дифференциальных уравнений, описывающую движение узлов одного элемента, когда он находится в упругом состоянии

![]() , (2.41)

, (2.41)

где M- матрица масс, K-матрица жесткости задачи упругости; ![]() ;

; ![]() - радиальная координата центра масс элемента; F- локальный вектор сил, действующих на элемент,

- радиальная координата центра масс элемента; F- локальный вектор сил, действующих на элемент, ![]() ‑вектор перемещений, B – матрица производных функций формы, D- матрица упругих постоянных.

‑вектор перемещений, B – матрица производных функций формы, D- матрица упругих постоянных.

При построении численной модели использовались основные соотношения теории пластического течения.

1) приращение деформации ![]() на шаге по времени

на шаге по времени ![]() складывается из приращения упругой

складывается из приращения упругой ![]() и пластической

и пластической ![]() деформации:

деформации:

| (2.42) |

2) приращение пластической деформации может быть получено по формуле для ассоциированного закона пластического течения:

|

(2.43) |

В данной задаче в качестве условия текучести принят критерий Мизеса

![]() где

где ![]() ,

,

где ![]() - напряжения в элементе,

- напряжения в элементе, ![]() - предел текучести, Аp - работа пластического формоизменения.

- предел текучести, Аp - работа пластического формоизменения.

Закон Гука в дискретной форме

![]() (2.44)

(2.44)

после выражения упругих деформаций из (2.42) как разности полных и пластических деформаций можно записать следующим образом

. (2.45)

. (2.45)

Подставляя данное выражение в соотношения МКЭ для упругой задачи, получим

(2.46)

(2.46)

Учитывая, что ![]() и

и ![]() , упростим выражение (2.39)

, упростим выражение (2.39)

![]() , (2.47)

, (2.47)

где ![]() - приведенная сила, связанная с пластическим формоизменением.

- приведенная сила, связанная с пластическим формоизменением.

Интегрирование системы дифференциальных уравнений (2.47) проводилось методом дискретизации по времени

(2.48)

(2.48)

где ![]() ,

,![]() - значения перемещения, скорости в начале шага; a - ускорения на текущем шаге [42].

- значения перемещения, скорости в начале шага; a - ускорения на текущем шаге [42].

После подстановки выражения (2.48) в систему дифференциальных уравнений (2.47) движения получили:

. (2.49)

. (2.49)

Выражение (2.49) представляет собой систему линейных алгебраических уравнений относительно вектора ускорений. Подставив найденный вектор ускорений на данном шаге в (2.48), получим перемещение и скорость в конце данного шага интегрирования.

Для приращения приведенной силы была получена формула на основе теории пластического течения. Подставив (2.43) в выражение приведенной силы пластического формоизменения, получим

![]() , (2.50)

, (2.50)

где  - вектор частных производных от уравнения поверхности текучести.

- вектор частных производных от уравнения поверхности текучести.

Коэффициент ![]() вычислялся по формуле

вычислялся по формуле

, (2.51)

, (2.51)

где ![]() - вектор приращений узловых перемещений на данном шаге,

- вектор приращений узловых перемещений на данном шаге,  - касательный модуль пластичности.

- касательный модуль пластичности.

Соотношения (2.51) можно получить следующим образом. Найдем полное приращение выражения ![]() , используя дифференциал

, используя дифференциал

![]() . (2.52)

. (2.52)

Когда материал находится в пластическом состоянии выполняется условие текучести, а соответственно выражение (2.52) должно тождественно равняться нулю.

![]() (2.53)

(2.53)

С учетом того, что ![]() - приращение работы пластической деформации, преобразуем равенство (2.53)

- приращение работы пластической деформации, преобразуем равенство (2.53)

![]() . (2.54)

. (2.54)

Подставим в (2.54) выражение пластических деформаций через ассоциированный закон течения

![]() . (2.55)

. (2.55)

Запишем (2.55) в приращениях

![]() (2.56)

(2.56)

и подставим выражение приращения пластической деформации через ассоциированный закон течения

![]() .(2.57)

.(2.57)

Подставляя (2.57) в (2.55) и проводя ряд преобразований, получаем (2.44).

Для численного решения задачи необходимо применять итерационную процедуру. Ниже приведен ее алгоритм

1) вычислить вектор внешних сил, используя решение задачи электродинамики;

2) взять вектор приведенной силы пластического формоизменения (2.50) с предыдущего шага и вычислить приращение вектора узловых перемещений ![]() по формулам (2.48) и (2.49);

по формулам (2.48) и (2.49);

3) используя значения приращения вектора узловых перемещений, вычислить ![]() по формуле (2.51);

по формуле (2.51);

4) откорректировать вектор приведенной силы пластического формоизменения, используя новое значение ![]() ;

;

5) вычислить уточненное приращение вектора узловых перемещений ![]() по формулам (2.48) и (2.49);

по формулам (2.48) и (2.49);

6) оценить погрешность, сравнив приращение перемещений на данном шаге с полученными ранее на предыдущей итерации или (для первой итерации) на шаге 2. Если погрешность превышает заданное значение, перейти к шагу 3.

7) Откорректировать значение предела текучести с учетом упрочнения.

8) Если не достигнут конец временного отрезка решения задачи, сделать новый шаг по времени и перейти к шагу 1.

2.6 Выводы по разделу

1) Разработана математическая модель электродинамических процессов, протекающих в системе «установка-индуктор-заготовка» учитывающая сопротивление токоподводов и собственную индуктивность установки.

2) На базе теории пластического течения Прандтля и Рейсса разработана математическая модель упруго-пластического деформирования заготовки под действием пондеромоторных сил.

3. ОБОСНОВАНИЕ ВЫБОРА ФОРМЫ СПИРАЛИ ИНДУКТОРА ДЛЯ ОБЖИМА

Эффективность любой технологической операции магнитно-импульсной обработки металлов определяется геометрическими размерами и конструкцией индуктора. Ранее было показано, что для обеспечения нормальной работы индукторов, повышения срока их службы необходимо выбирать оптимальную форму профиля сечения витка спирали индуктора, при которой реализуется равномерное распределение импульсного тока по его рабочей поверхности [29].

Кроме того, в работе Талалаева А.К. «Индукторы и установки для магнитно-импульсной обработки металлов» экспериментально показано, что на эффективность процесса магнитно-импульсной обработки существенное влияние оказывает не только количество витков спирали индуктора и их геометрия, но и форма спирали индуктора. В частности для операции обжим трубчатых заготовок наиболее эффективным оказался индуктор– концентратор магнитного поля, в котором за счет геометрии спирали индуктора осуществляется концентрация магнитного поля в зоне обработки. В отличии от индукторов со вставными концентраторами магнитного поля, такой тип индуктора обеспечивает больший коэффициент полезного действия процесса обжима.

Имея преимущества концентратора магнитного поля в сочетании с высокой стойкостью и технологичностью изготовления, такие индукторы получили широкое применение для выполнения сборочных и сварочных операций, редуцирования и формообразования.

Однако в настоящее время отсутствует научно-обоснованные методики позволяющие оценить эффективность работы данного типа индуктора и выбрать требуемую конфигурацию формы его спирали.

Ниже на базе разработанных математических моделей одновиткового и многовиткового индукторов проведены теоретические исследования эффективности процесса обжима трубчатой заготовки с использованием индукторов различной конструкции. Выявлено влияние формы спирали индуктора, количества витков индуктора, геометрических размеров заготовки и собственной частоты установки на эффективность процесса обжима.

3.1 Влияние формы спирали индуктора на процесс обжима трубчатых заготовок

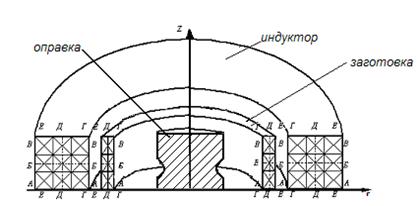

На базе разработанной в разделе 2 математической модели была проведена оценка эффективности конструкций индукторов для обжима - одновиткового, четырехвиткового цилиндрического, индуктора-концентратора, геометрические характеристики которых приведены на рис. 3.1.

а |

б

в |

Рис. 3.1. Геометрические размеры спиралей индукторов:

а – одновиткового цилиндрического; б – цилиндрического (четырехвиткового); в – индуктора - концентратора

Принималось, что спираль индуктора изготовлена из стали 65Г имеющей следующие параметры:

Удельное сопротивление, 10-9 Ом![]() м80

м80

Теплоемкость, Дж/ кг![]() К380

К380

Плотность, кг/м38430

Модуль Юнга, ГПа200

Коэффициент Пуассона0,34

Материал обжимаемой заготовки АМг2М принимался упруго-пластическим с линейным законом упрочнения и имел следующие характеристики::

Удельное сопротивление, 10-9 Ом![]() м 47,6

м 47,6

Теплоемкость, Дж/ кг![]() К 280

К 280

Плотность, кг/м32700

Пластический модуль, ГПа 0,6

Модуль Юнга, ГПа 80

Коэффициент Пуассона 0,34

Геометрические размеры обжимаемой заготовки являлись следующими: наружный диаметр 57 мм, толщина 1,2 мм и высота 38 мм, длина обжимаемого участка 6 мм.

Расчетные схемы процессов обжима индукторами различной геометрии представлены на рис. 3.2,а - 3.2,в, при этом в связи с осесимметричным представлением спирали индуктора в виде набора кольцевых элементов рассматривали половину меридионального сечения индуктора и заготовки.

Предварительные расчеты показали, что сходимость результатов достигается при разбиении заготовки на 1800 тороидальных треугольных конечных элементов с пятью слоями по толщине, а один виток спирали индуктора разбивался не менее чем на 100 элементов.

а |

б |

в

Рис. 3.2. Расчетные схемы процессов обжима индукторов:

а - одновиткового; б - цилиндрического; в - индуктора-концентратора;

1 – заготовка; 2 – индуктор

Численные эксперименты проводились для четырех типов установок одинаковой энергоёмкости, с различными напряжениями заряда [48]. Данные о параметрах установок приведены в табл. 3.1.

Таблица 3.1.

Параметры разрядных контуров

| Uн, кВ | W, кДж | C,мкФ | L, нГн | fсобст, кГц | R, мОм |

0,77 1,54 3 7,44 |

0,33 0,33 0,33 0,33 |

1120 280 72 12 |

91,7 114,7 83,17 156,7 |

15,923 28,035 71,500 117,000 |

9,6 23 34 115 |

В результате расчетов были получены кривые тока для трех типов индукторов для каждого разрядного контура (рис.3.3 - 3.6).

|

|

|

| а | б | в |

Рис. 3.3. Графики силы тока для первого разрядного контура при обжиме заготовок индуктором : а – одновитковым; б – цилиндрическим; в – индуктором-концентратором |

||

|

|

|

| а | б | в |

Рис. 3.4. Графики силы тока для второго разрядного контура при обжиме заготовок индуктором: а – одновитковым; б – цилиндрическим; в – индуктором-концентратором |

||

|

|

|

| а | б | в |

Рис. 3.5. Графики силы тока для третьего разрядного контура при обжиме заготовок индуктором: а – одновитковым; б – цилиндрическим; в – индуктором-концентратором |

||

|

|

|

| а | б | в |

Рис. 3.6. Графики силы тока для четвертого разрядного контура при обжиме заготовок индуктором: а – одновитковым; б – цилиндрическим; в – индуктором-концентратором |

||

Обработка кривых тока позволила установить зависимость рабочей частоты разряда от собственной частоты установки (рис. 3.7).

Рис. 3.7. Зависимость рабочей частоты разряда от собственной частоты установки при включении в разрядную цепь различных индукторов: 1 – индуктора-концентратора; 2 – цилиндрического четырехвиткового индуктора; 3 – одновиткового индуктора

Анализ показал, что наибольшая разность между собственной частотой установки и рабочей частотой разрядного контура наблюдается для четырехвиткового индуктора-концентратора, а наименьшая для одновиткового индуктора. При этом влияние типа индуктора на рабочую частоту разряда наиболее сильно проявляются в диапазоне собственных частот установки выше 60кГц.

В результате расчетов были получены характерные графики распределения радиальной пондеромоторной силы по высоте заготовки для каждого типа индуктора (рис.3.8).

|

|

| а | б |

в

Рис. 3.8. Графики распределения радиальной силы по высоте (Z) алюминиевой заготовки для индуктора: а - одновиткового;

б - четырехвиткового цилиндрического; в - индуктора-концентратора на третьем разрядном контуре

На этих графиках кривые Е-Езаг соответствуют радиальной пондеромоторной силе, действующей на внешней поверхности заготовки, Д-Дзаг в среднем сечении заготовки, Г-Гзаг - на внутренней поверхности заготовки (рис.2.2).

Анализ графиков показал, что распределение пондеромоторных сил не равномерно по сечению спирали индуктора. Эта неравномерность обусловлена не только количеством витков и формой спирали индуктора, но и также наличием зазоров между витками. Так максимальное значение пондеромоторных сил, действующих на внешней стороне заготовки находится на середине витка спирали наименьшего внутреннего диаметра одновиткового индуктора, а для цилиндрического четырехвиткового индуктора наибольшее значение пондеромоторных сил реализуется на середине второго и третьего витков спирали индуктора. Указанный характер распределения радиальной составляющей пондеромоторных сил подтверждается формой деформированной заготовки (рис. 3.9).

|

|

|

| а | б | в |

Рис. 3.9. Деформации заготовки при обжиме индукторами: а - одновитковым, б- четырехвитковым цилиндрическим, в – индуктором-концентратором

На рис. 3.10 - 3.12 приведены зависимости: максимального значения радиальной составляющей пондеромоторных сил; импульса пондеромоторных сил; а также окружной логарифмической деформации заготовки от собственной частоты разрядного контура установки.

Рис. 3.10. Зависимость максимального значения радиальной составляющей пондеромоторных сил от собственной частоты установки при обжиме алюминиевой заготовки: 1 – индуктор-концентратор; 2 - четырехвитковый цилиндрический индуктор;3 - одновитковый индуктор

Рис. 3.11. Зависимость импульса пондеромоторных сил от собственной частоты установки при обжиме алюминиевой заготовки:

1 – индуктор-концентратор; 2 - четырехвитковый цилиндрический индуктор;3 - одновитковый индуктор

Рис. 3.12. Зависимость окружной логарифмической деформации от собственной частоты разряда при обжиме алюминиевой заготовки:

1 – индуктор-концентратор; 2 - четырехвитковый цилиндрический индуктор;3 - одновитковый индуктор

Анализ их показал, что максимальное формоизменение алюминиевой заготовки для всех типов индукторов достигается на первом разрядном контуре, для которого максимальные значения радиальной составляющей пондеромоторных сил минимальны, а радиальный импульс их достигает максимального значения. При этом наибольшая окружная логарифмическая деформация наблюдается для индуктора-концентратора.

3.2 Выбор геометрических размеров спирали индуктора-концентратора

При проведении численных экспериментов конфигурация индуктора – концентратора была выбрана исходя из экспериментальных данных [48].

Для научно-обоснованного выбора геометрических размеров спирали индуктора-концентратора необходимо разработать методику по их определению.

Методика выбора геометрии заключается в следующем. В качестве исходного индуктора брался четырехвитковый цилиндрический индуктор. Далее постепенно увеличивая внутренний диаметр верхнего витка, определяли его геометрические размеры (рис. 3.13,а) при которых наблюдалось наибольшее формоизменение заготовки. Эти геометрические размеры являлись исходными для следующего этапа, на первом шаге которого внутренний диаметр второго витка сохранялся не изменным, а внутренний диаметр третьего и четвертого витка увеличивали на одну и ту же величину (рис. 3.13,б).

а |

б |

в