| Скачать .docx |

Реферат: Автоматизированное проектирование конструкции и технологического процесса изготовления вала в ср

Введение

Введение

CAD/CAM -системы занимают особое положение среди других приложений, поскольку представляют индустриальные технологии, непосредственно направленные в наиболее важные области материального производства. В настоящее время общепризнанным фактом является невозможность изготовления сложной наукоемкой продукции (кораблей, самолетов, танков, различных видов промышленного оборудования и др.) без применения CAD/CAM-систем. За последние годы CAD/CAM-системы прошли путь от сравнительно простых чертежных приложений до интегрированных программных комплексов, обеспечивающих единую поддержку всего цикла разработки, начиная от эскизного проектирования и заканчивая технологической подготовкой производства, испытаниями и сопровождением. Современные CAD/CAM/CAE-системы не только дают возможность сократить срок внедрения новых изделий, но и оказывают существенное влияние на технологию производства, позволяя повысить качество и надежность выпускаемой продукции (повышая, тем самым, ее конкурентоспособность). В частности, путем компьютерного моделирования сложных изделий проектировщик может зафиксировать нестыковку и экономит на стоимости изготовления физического прототипа. Даже для такого относительно несложного изделия, как телефон, стоимость прототипа может составлять несколько тысяч долларов, создание модели двигателя обойдется в полмиллиона долларов, а полномасштабный прототип самолета будет стоить уже десятки миллионов долларов.

Целью данного курсового проекта является автоматизированное проектирование конструкции и технологического процесса изготовления вала в среде SprutCAM 2007 и ТехноПро5+.

Для достижения поставленной цели необходимо выполнить следующие задачи:

1)  создать модель вала, определить необходимые параметры производства детали;

создать модель вала, определить необходимые параметры производства детали;

2) разработать технологию изготовления детали в среде ТехноПро5+, сформировать технологическую документацию;

3) разработать управляющую программу для токарной обработки вала на станке с ЧПУ в среде SprutCAM2007.

1 Исходные данные

1 Исходные данные

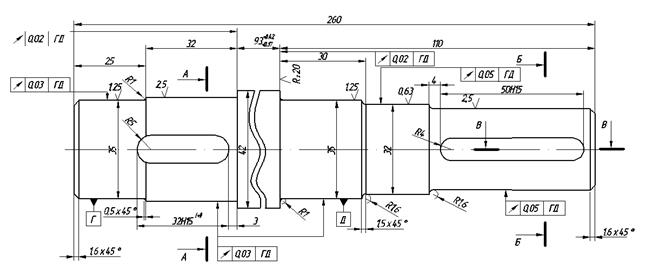

1.1 Чертёж детали

Для создания чертежа детали использовалась система КОМПАС – 3D V12. Чертёж представлен на рисунке 1.

Рисунок 1 – Чертёж детали

Подробный чертёж отображён в Приложении А.

Характеристики детали:

Материал – Сталь 40Х, ГОСТ 4543-71

Масса – 2,09 кг.

1.2 Программа выпуска

Программа выпуска изделия 5000 штук в год.

Тип производства деталей – серийный. Характеризуется одновременным изготовлением на предприятии сравнительно широкой номенклатуры однородной продукции, выпуск которой повторяется в течение продолжительного времени. Наибольшее распространение имеет в машиностроении и металлообработке.

Тип производства деталей – серийный. Характеризуется одновременным изготовлением на предприятии сравнительно широкой номенклатуры однородной продукции, выпуск которой повторяется в течение продолжительного времени. Наибольшее распространение имеет в машиностроении и металлообработке.

Серийное производство является основным типом современного производства и предприятиями этого типа выпускается в настоящее время 75-80% всей продукции машиностроительной продукции.

2 Метод получения заготовки

2 Метод получения заготовки

Поскольку выбор метода получения заготовки определяется следующими факторами:

а) технологическими свойствами материалов, его пластичностью;

б) конструктивными формами и размерами детали;

в) требуемой точностью размеров и качеством ее поверхности (шероховатость, остаточные напряжения и т.д.);

г) величиной программного задания, то есть объемом продукции или типом производства;

д) производственными возможностями оборудования;

е) временем, затрачиваемым на подготовку производства (изготовление моделей, штампов, пресс-форм и т.д.);

ж) гибкостью производства, то есть возможностью быстрой переналадки оборудования и оснастки в условиях автоматизированного производства, -

то для изготовления требуемой заготовки был выбран метод литья.

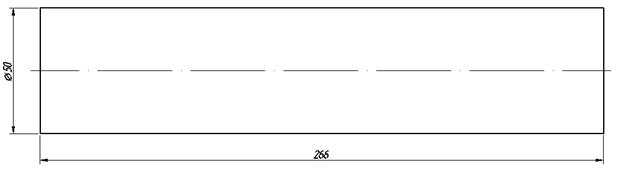

Литье металлов - это процесс получения металлических изделий способом заливки (литья) расплавленного горячего металла в специальную форму. Такая форма, из которой родится будущая «отливка» (так называют полученное при литье металлов металлическое изделие), получила название «литейной формы». Рабочая часть литейной формы представляет собой полость, в которой металл при литье, охлаждаясь, затвердевает и получает вид конечного изделия. Чаще всего используется метод статической заливки, когда осуществляется заливка металла в неподвижную литейную форму. Чертёж заготовки представлен на рисунке 2.

Рисунок 2 – Чертёж заготовки

Рисунок 2 – Чертёж заготовки

Подробный чертёж отображён в Приложении А.

3 Автоматизированное проектирование конструкции

3 Автоматизированное проектирование конструкции

3.1 Характеристика возможностей современных CAD систем

На сегодняшний день существуют различные CAD пакеты. К CAD пакетам, которые используют для построения твердотельной модели, можно отнести: «SolidWorks», «AutoCAD», «UnigraphiCS», «Inventor», КОМПАС – 3D V12.

Основными особенностями большинства вышеперечисленных CAD пакетов являются:

– твердотельное и поверхностное параметрическое моделирование;

– полная ассоциативность между деталями, сборками и чертежами;

– богатый интерфейс импорта/экспорта геометрии;

– экспресс-анализ прочности деталей и кинематики механизмов;

– специальные средства по работе с большими сборками;

– простота в освоении и высокая функциональность;

– гибкость и масштабируемость;

– 100% соблюдение требований ЕСКД при оформлении чертежей;

– русскоязычный пользовательский интерфейс и документация.

3.2 Система для построения чертежа и конструкции

Из всех представленных выше программных пакетов был выбран КОМПАС – 3D V12 – продукт компании ЗАО АСКОН. Так как он сочетает очень продуманный CAD-пакет с простым и понятным интерфейсом.

Система позволяет реализовать классический процесс трехмерного параметрического проектирования — от идеи к ассоциативной объемной модели, от модели к конструкторской документации.

Основные компоненты «КОМПАС-3D» — собственно система трехмерного твердотельного моделирования, универсальная система автоматизированного проектирования КОМПАС-График и модуль проектирования спецификаций.

Основные компоненты «КОМПАС-3D» — собственно система трехмерного твердотельного моделирования, универсальная система автоматизированного проектирования КОМПАС-График и модуль проектирования спецификаций.

Система «КОМПАС-3D» предназначена для создания трехмерных ассоциативных моделей отдельных деталей и сборочных единиц, содержащих как оригинальные, так и стандартизованные конструктивные элементы. Параметрическая технология позволяет быстро получать модели типовых изделий на основе однажды спроектированного прототипа. Многочисленные сервисные функции облегчают решение вспомогательных задач проектирования и обслуживания производства.

Ключевой особенностью «КОМПАС-3D» является использование собственного математического ядра и параметрических технологий, разработанных специалистами АСКОН.

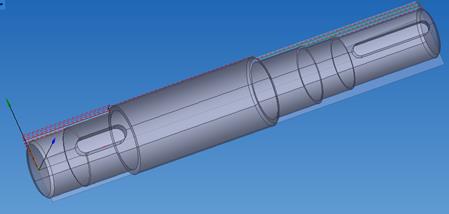

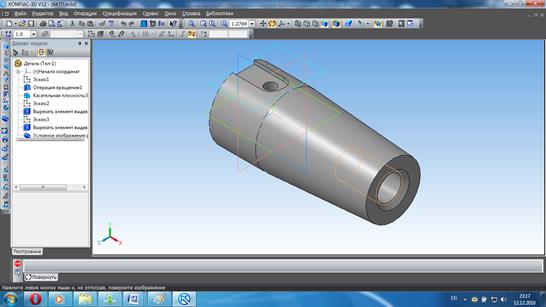

Трёхмерная модель детали представлена на рисунке 3.

Рисунок 3 – 3D модель детали

4 Автоматизированное проектирование технологии изготовления детали

4 Автоматизированное проектирование технологии изготовления детали

4.1 Характеристика возможностей CAPP системы

В качестве CAPP системы в рамках курсовой работы была использована система ТехноПро5+.

Система ТехноПро предназначена для проектирования техпроцесса в электронном виде: операционных, маршрутно-операционных и маршрутных технологических процессов (ТП), включая формирование маршрута, операций и переходов, с выбором оборудования, приспособлений, подбором инструментов, формированием текстов переходов, расчетом технологических размерных цепей, режимов обработки и норм изготовления.

ТехноПро позволяет:

а) назначать операции;

б) подбирать необходимое оборудование, оснастку и т.д.;

в) назначать переходы, для которых назначать инструмент, приспособления, рассчитывать режимы резания;

г) формировать технологическую документацию;

д) использовать базы данных типовых элементов, оборудования, операция и переходов;

е) параметризировать технологический процесс;

ж) назначать условия, оптимизирующие разработку техпроцесса.

4.2 Разработка технологического процесса изготовления детали в системе ТехноПро

Все поверхности, где указана точность, должны обрабатываться: валы (h) по 14 квалитету, отверстия(H) по 14 квалитету, допуск на все остальные поверхности ±IT14/2.

Для получения детали «вал» необходимы следующие операции:

Для получения детали «вал» необходимы следующие операции:

- токарная

- сверлильная

- фрезерная.

Необходимо выполнить следующее:

Токарная обработка:

– Установить заготовку в трехкулачковом патроне с поджатием задней бабкой;

– Подрезание торца;

– Точить поверхность до диаметра 30 мм на длине 58 мм;

– Точить поверхность до диаметра 32 мм на длине 20 мм;

– Точить поверхность до диаметра 35 мм на длине 29 мм;

– Точить поверхность до диаметра 42 мм на длине 93 мм;

– Точить поверхность до диаметра 36 мм на длине 32 мм;

– Сверлить отверстие диаметром 6 мм на глубину 24 м;

– Нарезать резьбу М8-7Н на длине 20 мм;

– Расточить фаску в размер 1,6 x 45 град. на диаметре 30 мм;

– Расточить фаску радиусом 1,6мм на диаметре 32 мм;

– Расточить фаску радиусом 1,6мм на диаметре 35 мм;

– Расточить фаску радиусом 1мм на диаметре 42 мм;

Переустановить и закрепить;

– Точить поверхность до диаметра 35 мм на длине 25 мм;

– Расточить фаску радиусом 1мм на диаметре 42 мм;

– Подрезание торца;

– Расточить фаску в размер 1,6 x 45 град. на диаметре 35 мм.

Фрезерная обработка:

– Закрепить по внутреннему отверстию;

– Фрезеровать паз шириной 8 мм, высотой 4 мм , на длине 50мм;

– Фрезеровать паз шириной 10 мм, высотой 5 мм , на длине 32мм.

Оборудование: токарно-револьверный станок, концевая фреза.

Оборудование: токарно-револьверный станок, концевая фреза.

Разработка технологического процесса изготовления вала в системе ТехноПро начинается с выбора пункта Конкретные Тех. Процессы основного меню программы. Далее создаём новую деталь «Вал» и заносим в базу системы соответствующие данные (обозначение детали, наименование, материал, заготовка и др.) в соответствии с рисунком 4.

Рисунок 4 – Создание детали

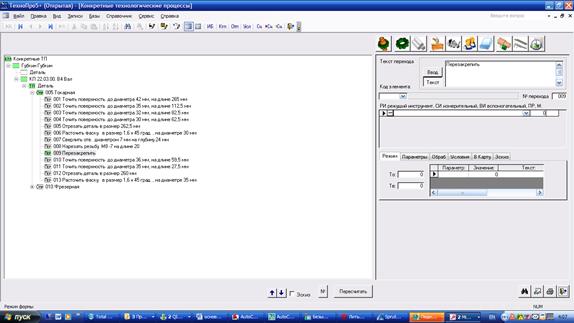

Следующим шагом следует сформировать операции и назначить для каждой операции оборудование, приспособление и вспомогательный материал в соответствии с рисунком 5.

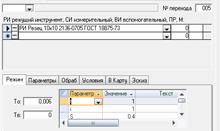

Рисунок 5 – Формирование операций

Далее можно приступать к созданию технологических переходов в каждой операции. Система даёт возможность выбрать инструмент и необходимые параметры из уже имеющейся базы. Также для каждого перехода следует задать режимы резания, такие как глубина резания, количество проходов, подача, частота вращения шпинделя. Показано на рисунке 6.

Далее можно приступать к созданию технологических переходов в каждой операции. Система даёт возможность выбрать инструмент и необходимые параметры из уже имеющейся базы. Также для каждого перехода следует задать режимы резания, такие как глубина резания, количество проходов, подача, частота вращения шпинделя. Показано на рисунке 6.

Рисунок 6 – Режимы резания

Преимуществом системы естественно является её автоматизация расчётов. Так для расчётов скорости резания и времени, необходимого для каждой операции, существует база условий и расчётов. После ввода условий, система рассчитает все требуемые значения параметров и будет их использовать для дальнейшей работы с деталью, а так же выдаст их в технической документации. Показано на рисунке 7.

Рисунок 7 – Расчёт скорости резания и времени

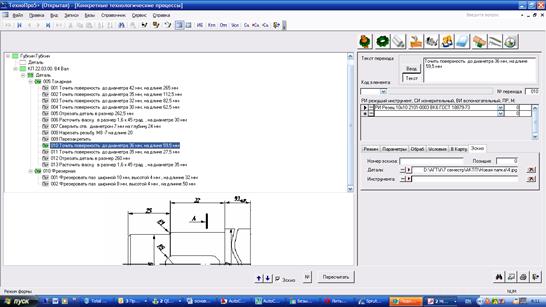

Завершающим этапом необходимо прикрепить возможные эскизы к операциям для наглядного отображения частей детали и сформировать технологическую документацию, как показано на рисунке 8.

Завершающим этапом необходимо прикрепить возможные эскизы к операциям для наглядного отображения частей детали и сформировать технологическую документацию, как показано на рисунке 8.

Рисунок 8 – Добавления эскизов к операциям

Графическое представление проектирования технологического процесса в системе ТехноПро полностью представлено в Приложении Б.

Сформированная технологическая документация в полном объёме содержится в Приложении В.

5 Разработка управляющей программы

5 Разработка управляющей программы

5.1 Разработка управляющей программы для станка с ЧПУ 16К20ФЗС32

Управление ЧПУ предусматривает возможность ввода в память программ на обработку деталей с пульта управления или с носителей, таких как магнитная лента, картридж.

Схема написания программ состоит из кадров. В начале программы стоит номер кадра N (N001, N002 …). Каждый кадр состоит из переменного числа слов, причем любое слово может отсутствовать. Каждое слово состоит из буквы, называемой адресом, и следующей за ней группы цифр. Адрес Е (быстрый ход) не имеет числовых параметров. Нули в старших разрядах группы цифр значения не имеют. Порядок слов в кадре произвольный. В одном кадре недопустимо программирование двух слов с одинаковым адресом.

В первом кадре как правило задается номер инструмента, величина подачи, число оборотов в минуту шпинделя. Например:

N 001 F0,12 S 2 200 T01, где:

F0,12 – величина подачи рабочего органа задается по адресу F в миллиметрах на один оборот (мм/об). В цикле нарезания резьбы адресу F задается шаг резьбы. Подача действует на обе оси одновременно.

S 2 200 – число оборотов шпинделя задается по адресу S. Например, S 2–250 – минус означает вращение шпинделя по часовой стрелке (если минус отсутствует, то вращение против часовой стрелки);

250 – число оборотов шпинделя в минуту;

2 – диапазон числа оборотов шпинделя.

Диапазон регулирования числа оборотов шпинделя устанавливается механически с помощью рукоятки на передней (шпиндельной) бабке станка.

T01 – номер инструмента задается по адресу Т. Количество инструментов – 10.

Во втором кадре обычно задается точка подхода режущего инструмента к обрабатываемой заготовке.

Во втором кадре обычно задается точка подхода режущего инструмента к обрабатываемой заготовке.

Обработка цилиндрических поверхностей программируется изменением координаты Z в абсолютных значениях или в приращениях на длину цилиндрической поверхности.

Существуют так же вспомогательные функции, которые задаются по адресу М. Так например М02 означает конец программы, М17 – Конец описания детали для циклов L8, L9, L10.

Текст программы представлен в Приложении Г.

5.2 Разработка управляющей программы в системе «Спрут-CAM»

SprutCAM — программное обеспечение для разработки управляющих программ для оборудования с ЧПУ. Это единственная российская CAM-система, и одна из немногих среди зарубежных, поддерживающая разработку УП для многокоординатного, электроэрозионного и токарно-фрезерного оборудования с учетом полной кинематической 3D-модели всех узлов в том числе.

SprutCAM позволяет создавать 3D-схемы станков и всех его узлов и производить предварительную виртуальную обработку с контролем кинематики и 100 % достоверностью, что позволяет наглядно программировать сложное многкоординатное оборудование. Сейчас для свободного использования доступны более 45 схем различных типов станков.

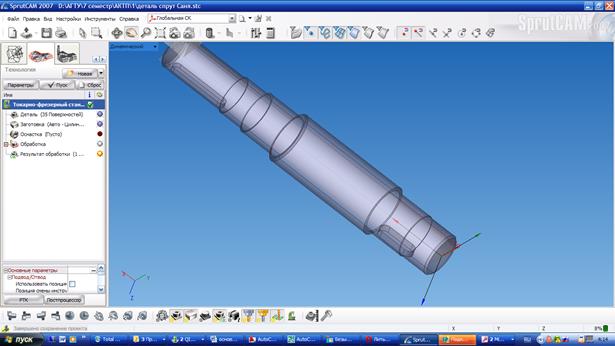

Для создания управляющей программы в SprutCAM нужно импортировать трехмерную модель созданную средствами моделирования КОМПАС – 3 D в соответствии с рисунком 9.

Рисунок 9 – импорт 3D модели

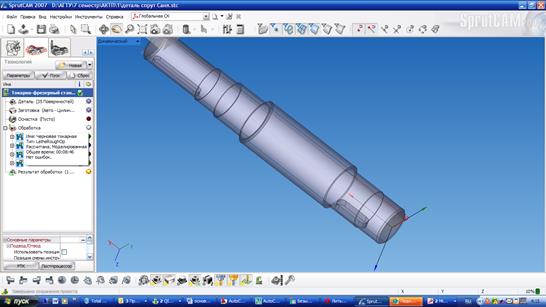

Далее назначить операции: токарное сверление, черновая токарная, чистовая токарная и обработка торца в соответствии с рисунком 10.

Рисунок 10 – Назначение операций

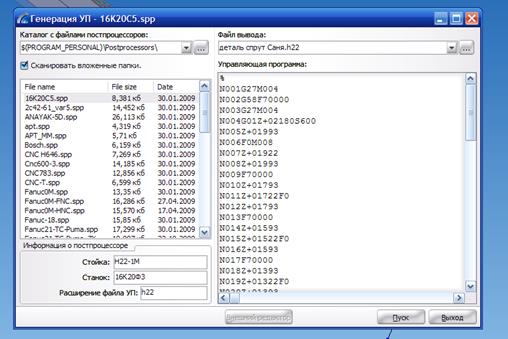

После чего можно сгенерировать текст управляющей программы, нажав на кнопку «Постпроцессор» во вкладке Технология, как показано на рисунке 11.

Рисунок 11 – генерация текста управляющей программы

Полный текст сгенерированного кода представлен в Приложении Д.

Заключение

Заключение

В ходе выполнения курсового проекта были выполнены чертежи заготовки и самого вала при помощи системы КОМПАС – 3D V12, а так же при её помощи была построена трёхмерная модель детали для вычисления необходимых характеристик. Исходя из условий задачи, были выбраны способы получения заготовки и тип производства. Автоматически был сформирован технологический процесс изготовления детали в среде ТехноПро5+. Сгенерирована технологическая документация, содержащая все переходы и значения параметров для изготовления детали. Создана управляющая программа для станков с ЧПУ при помощи модуля SprutCAM2007.

Таким образом, при помощи различных программных средств и инженерных пакетов, была достигнута главная цель курсового проекта – автоматизация проектирования конструкции и технологического процесса изготовления вала в среде ТехноПро5+ и SprutCAM2007.

Список используемых источников

Список используемых источников

1. Технология машиностроения: Сборник задач и упражнений: Учеб. пособие / В.И. Аверченков и др.; Под общ. ред. В.И. Аверченкова и Е.А. Польского. — 2-е изд., перераб. и доп. — М.: ИНФРА-М, 2006. — 288 с. — (Высшее образование).

2. Производство заготовок. Листовая штамповка: Серия учебных пособий из шести книг. Книга 2/ А.С. Килов, К.А. Килов – Оренбург: ГОУ ОГУ, 2004. – 182с.

3. Автоматизированное проектирование в системе Спрут: методические указания к лабораторным работам по дисциплине "Автоматизация конструкторского и технологического проектирования" для студентов специальности 220300/ Р.Г. Соколов – Б.: Изд-во АлтГТУ, 2009. – 63 с.

4. Руководство по системе ТехноПро.

5. Руководство по системе SprutCAM.