| Скачать .docx |

Реферат: Неразрушимый контроль

Содержание.

Ультразвуковая дефектоскопия………………………………………………….2

Измерение толщины изделий…………………………………………………….3

Методы измерения толщины изделий…………………………………………...6

Сущность ультразвуковой дефектоскопии эхо-методом……………………....7

Методика ультразвукового контроля……………………………………………9

Выбор частоты УЗК……………………………………………………………...10

Выбор вида УЗК…………………………………………………………………11

Направление прозвучивания……………………………………………………12

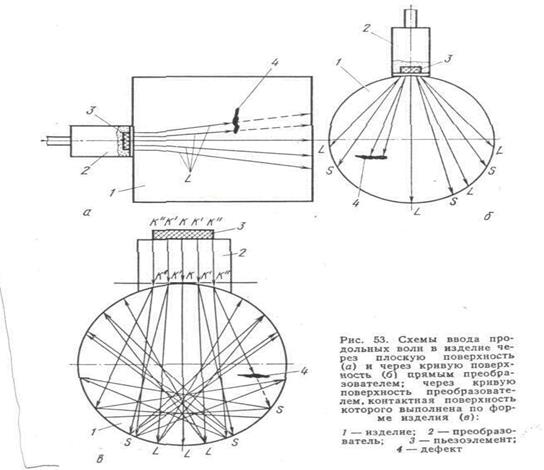

Ввод и прием ультразвуковых волн…………………………………………....12

Мертвые зоны и способы их сокращения……………………………………...14

Расшифровка результатов контроля…………………………………………....15

Приложения……………………………………………………………………...17

Ультразвуковая дефектоскопия.

Применение звука для контроля детали—один из наиболее давно применяемых способов контроля без разрушения. Несколько тысяч лет назад, продавая свои изделия, гончар ударял слегка о сосуд и по звуку демонстрировал покупателю отсутствие в нем трещин. Сосуд с трещиной издает дребезжащий звук. Обходчик, ударяя молотком по ободу колеса железнодорожного вагона, также по звуку судит об отсутствии в нем трещин.

Однако человеческое ухо воспринимает механические колебания, имеющие частоту лишь от 16 до 20000 гц (т. е. от 16 до 20000 колебаний в секунду). Эти колебания называют звуковыми. Колебания с частотой менее 16 гц называют инфразвуковыми, а более 20000 гц— ультразвуковыми.

Ультразвуковая дефектоскопия основана на свойстве ультразвуковых волн распространяться в однородном твердом теле на большие расстояния в виде направленного пучка и отражаться от границ между двумя различными веществами, имеющими разные акустические свойства. Ультразвуковые колебания, распространяясь в металлических деталях, отражаются от несплошностей (трещин, раковин и т. п.).

Если к поверхности детали приложить так называемую излучающую искательную головку, то часть ультразвука войдет в деталь и будет распространяться в ней. При встрече ультразвукового луча с несплошностью, часть ультразвуковой энергии отразится от нее. Отраженный ультразвук будет распространяться в сторону излучения, а за дефектом образуется ультразвуковая тень.

На практике наиболее часто встречаются несплошности меньше 6 и больше 0,6 мм. Для их выявления необходимо применять ультразвуковые колебания с частотой более 500000 гц (или 0,5 Мгц). Наиболее часто пользуются частотами 1—2,5 Мгц (1 мегагерц=106 гц).

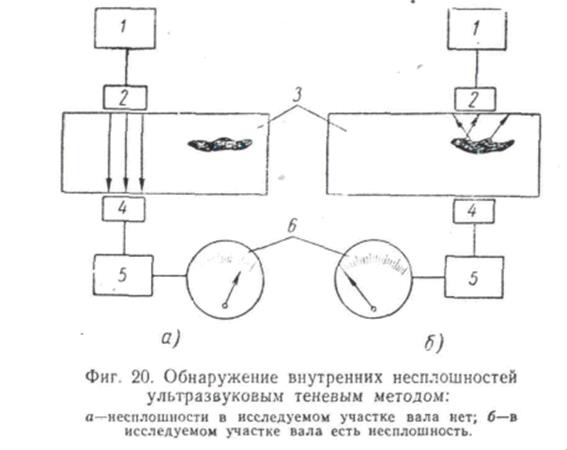

В зависимости от физической сущности, различают теневые методы, эхо-методы и резонансные методы кон-тропя. В теневых методах при помощи излучающей искательной головки 2 (фиг. 20,а) ультразвук, полученный за счет преобразования высокочастотного тока, поступившего «из генератора высокой частоты 1, вводят в деталь 3. С противоположной стороны помещают устройство для приема ультразвука—приемную искательную головку 4. Принятую искателем ультразвуковую энергию преобразуют в электрическую, усиливают в усилителе 5 и затем измеряют вольтметром 6. Вольтметр позволяет судить об интенсивности ультразвука, поступающего в приемный искатель. Искатели перемещают вдоль и поперек детали, сохраняя их соосность. О наличии в детали нарушения сплошности (фиг. 20,6) судят по ослаблению интенсивности ультразвукового луча в дефектном месте, т. е. по ультразвуковой тени.

В отличие от теневых методов в эхо-методе излучающую и приемную искательные головки помещают с одной стороны, а о нарушениях сплошности судят по интенсивности отраженного сигнала, т. е. по ультразвуковому эхо.

Работа этих дефектоскопов основана на известном явлении—эхо. По звуковому эхо можно судить о наличии преграды, от которой отразился сигнал, и о расстоянии до нее. Для этого нужно заметить время прохождения звуковой волны туда и обратно. Умножив это время на скорость звука в воздухе, равную примерно 335 м/сек, легко подсчитать длину пути, проходимого волной, половина которого и есть расстояние до препятствия.

Измерение толщины изделий .

Для контроля толщины изделий применяют эхо- и резонансный методы. Толщину изделия эхо-методом измеряют двумя способами: по длительности прохождения ультразвукового импульса и частоте повторения многократных отражений ультрозвуковых колебаний (УЗК).

Измерение толщины изделия эхо-методом по первому способу (по длительности прохождения ультразвукового импульса).

Для измерения толщины эхо-методом по первому способу установим прямои преобразователь на контролируемую деталь. Импульс УЗК, распространяясь в металле с определенной скоростью. многократно отражается от противоположных поверхностей изделия воздействуя на пьезоэлемент (при обратном ходе), отдает ему часть энергии. При этом каждый последующии отраженный импульс несет меньшую энергию (из-за поглощения и рассеяния УЗК) и воздействует на пьезоэлемент с меньшей силой. На экране ЭЛТ возникает последовательный ряд сигналов, равноотстояших друг от друга и убывающих по амплитуде (рис. ). Интервал времени между двумя любыми соседними сигналами прямо пропорционален измеряемой толщине.

Минимальная контролируемая толщина при заданной частоте зависит от длительности ультразвукового импульса интервала. При малых толщинах интервал может стать равным длительности ультразвукового импульса, многократные отражения на экране дефектоскопа сольются и контроль станет невозможным. Для того чтобы можно было контролировать еще более тонкие стенки необходимо уменьшить длительность излучаемых импульсов (например, увеличив частоту прозвучивания). На практике для измерения толщины тонких стенок применяют частоты 5—10 МГц и более. При этом высокий коэффициент затухания, например, в жаропрочных сплавах не является препятствием для высокочастотных УЗК, так как толщину в 1—2 мм они «пробивают» свободно. В этом случае лишь уменьшается количество многократных отражений на экране ЭЛТ.

Максимальная измеряемая толщина зависит от мощности импульсного генератора, его чувствительности, частоты УЗК и структуры металла. На практике точное определение больших толщин требуется редко. Как правило, диапазон измеряемых толщин колеблется от двух до нескольких десятков миллиметров.

Погрешность эхо-импульсных толщиномеров при измерении изделий с хорошо обработанными и параллельными поверхностями не превышает 0,1 мм, а минимальная измеряемая толщина плоских образцов—0,25—0,3 мм. При измерении изделий с грубообработанными, коррелированными и непараллельными поверхностями погрешность измерений возрастает до 0,2—0,3 мм, а минимальная измеряемая толщина до 1,2—1,5 мм.

Измерение толщины изделия эхо-методом по второму способу ( по частоте повторения многократных отражений УЗК).

Измерение толщины изделий эхо-методом по второму способу основано на частотном анализе многократных отражений эхо-сигналов, подаваемых на амплитудно-частотный анализатор спектра. При совпадении частоты многократных отражений с частотой анализатора, на выходе последнего появляются сигналы, временное положение которых при жесткой связи частотной и временной разверток указывает на значение толщины. Этот способ позволяет уменьшить погрешности измерения толщины в диапазоне 0,5—10,0 мм до =2 % (погрешность эхо-толщиномеров для измерения временного интервала достигает 3—10%).

Измерение толщины изделия резонансным методом.

Измерение толщины резонансным методом проводят в следующем порядке. Преобразователь устанавливают на измеряемую деталь, предварительно обеспечив акустический контакт. Если преобразователь не прижат к детали, на экране ЭЛТ видны только измерительные сигналы. Если преобразователь прижат к детали, на экране ЭЛТ появляются резонансные сигналы. Измерение толщины заключается в совмещении измерительных сигналов с резонансными, после чего значение толщины считывают по стрелочному визиру.

Четкий резонанс со значительной амплитудой сигнала наблюдается только при параллельности поверхностей ввода и отражения УЗК. Непараллельность стенок существенно снижает точность показаний прибора особенно при измерении толщины тонких металлических листов. Так при толщине металла 3—4 мм и непараллельности поверхностей погрешность измерения резко возрастает и при толщине металла 1 мм достигает 10 %. При большей непараллельностн стенок резонанс возникать не будет и контроль толщины этим методом невозможен. Кривизна поверхности не является препятствием для измерения толщины этим методом.

Резонансными толщиномерами контролируют толщину штампованных, тянутых или механически обработанных труб, листовой прокат, штампованные или фрезерованные панели и листы, полые штамповки и изделия, изготовленные с помощью шлифования, точения, фрезерования и выдавливания. В эксплуатации ими контролируют толщину обшивки корпусов кораблей, стенок сосудов высокого давления, трубопроводов, котельных труб и др.

Диапазон толщин, измеряемых резонансным методом, колеблется в интервале от —0,1 до 250—300 мм и зависит от структуры металла, частоты УЗК и конструктивных особенностей прибора. Точность измерения составляет 0,1—3 % от истинной толщины.

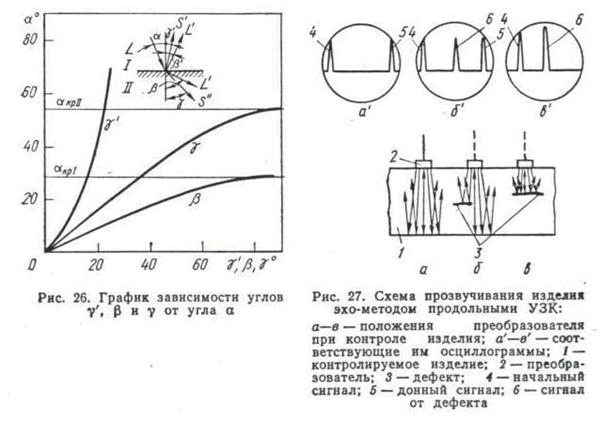

Сущность ультразвуковой дефектоскопии эхо-методом (рис 27)

Ультразвуковая дефектоскопия это комплекс методов контроля, использующих упругие колебания ультразвукового диапазона. Она основана на свойстве упругих волн распространяться в однородном твердом теле и на его плоских или кривых поверхностях в виде лучей прямолинейно и отражаться от границ тела или нарушений сплошности, а также на свойстве упругих волн рассеиваться и поглощаться структурными составляющими контролируемых объектов.

Эхо-метод является наиболее распространенным методом ультразвуковой дефектоскопии, применяемым для контроля металлов и металлоизделий, в том числе крупногабаритных и сложной формы. Контроль проводят различными волнами, при одностороннем доступе к объекту, контактным или иммерсионным способами.

Эхо-метод основан на посылке в контролируемое изделие коротких импульсов УЗК и регистрации интенсивности и времени прихода сигналов, отраженных от дефектов или границ изделия.

УЗК вводят в изделие 1, как правило, с одной стороны совмещенным преобразователем 2 (рис.27 ). Излучаемые импульсы УЗК называют зондирующими. Их посылают в контролируемое изделие один за другим через определенные промежутки времени — паузы или интервалы. Периодом импульсов Т называют время, прошедшее от начала действия одного импульса до начала действия следующего.

Зондирующий импульс УЗК, пройдя через металл, отражается от противоположной поверхности изделия и. возвращаясь, частично попадает на преобразователь (рис. , а). На экране ЭЛТ возникает донный (концевой) сигнал 5. При наличии дефекта 3 импульс УЗК отразится от него раньше, чем от противоположной поверхности детали (рис. ,6). Между начальным 4 и донным (концевым) 5 сигналами возникает промежуточный сигнал 6. Если дефект полностью перекрывает путь ультразвуковому пучку, то на экране ЭЛТ наблюдается только начальный сигнал и сигнал от дефекта (рис. ,в).

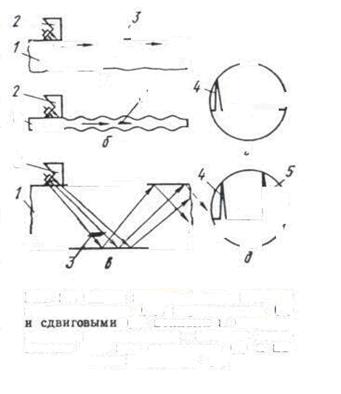

На рис. 28 показана схема прозвучивания изделий эхо-методом по совмещенной схеме поверхностными, нормальными и сдвиговыми УЗК. Осцилограммы прозвучивания поверхностными и нормальными волнами (Рис. 28 а,б) аналогичны осциллограммам, показанным на рис 27. Осциллограммы прозвучивания изделия сдвиговыми УЗК (рис. 28, в) отличаются от рассмотренных. При отсутствии дефектов сдвиговые волны, многократно отражаясь от противоположных поверхностей изделия, уходят и не попадают на преобразователь. На экране ЭЛТ наблюдается осциллограмма, состоящая из начального сигнала 4 и линии развертки (рис. , г). Дефект прерывает ход лучей и отражает часть энергии; на экране возникает второй сигнал 5 (рис. ,д).

Так как время прохождения УЗК прямо пропорционально пройденному пути, а скорость их для данного материала есть величина постоянная, то горизонтальная линия на экране ЭЛТ представляет собой глубину залегания дефекта в каком-то масштабе.

Методика ультразвукового контроля.

Выбор методики является важной задачей, от правильного решения которой зависит надежность ультразвукового контроля. Приступая к разработке методики, необходимо изучить характеристики контролируемого изделия, материала, из которого оно изготовлено, и дефектов, подлежащих обнаружению.

К характеристикам контролируемого изделия относят форму и размеры, технологию изготовления, состояние поверхности, наличие припусков на обработку, условия нагружения в эксплуатации. К характеристикам материала—степень деформации, макроструктуру, термическую обработку, плотность, степень упругой анизотропии и акустические характеристики (скорость распространения УЗК, удельное акустическое сопротивление, коэффициенты рассеяния и затухания УЗК, уровень структурной реверберации). К характеристикам дефекта— тип, размеры, место и глубину залегания, ориентировку относительно поверхностей изделия и растягивающих напряжений, действующих на него в эксплуатации.

Выбор частоты УЗК .

Правильный выбор частоты обеспечивает необходимую чувствительность ультразвукового контроля. Чем выше частота, тем меньше длина УЗК в контролируемом изделии и тем лучше условия отражения их от дефектов. Повышение частоты прозвучивания увеличивает направленность излучения и приема. При этом возрастает отношение отраженной от дефекта энергии к общей энергии, вводимой в изделие, что также способствует повышению чувствительности контроля. Однако с увеличением частоты повышается коэффициент затухания УЗК в металле, ухудшаются условия их прохождения через поверхность ввода, увеличивается интенсивность отражений от границ зерен и неоднородностей металла, не являющихся дефектами. Частота колебаний при контроле определяется в основном коэффициентом затухания, уровнем структурной реверберации металла и габаритами контролируемого изделия. Зная эти характеристики, можно оценить и выбрать оптимальную частоту, которая обеспечит наибольшую чувствительность контроля при минимальных потерях энергии на рассеяние и поглощение ее зернами металла. Следует отметить, что коэффициент затухания может значительно отличаться не только для различных сплавов одной группы, но даже для одного сплава в разных состояниях механической и термической обработки и в различных сечениях одного изделия. Поэтому коэффициент затухания определяют непосредственно на контролируемом изделии в данном сечении.

Выбор вида УЗК .

Выбор вида УЗК диктуется габаритами и формой контролируемого изделия, а также характером и местом расположения дефектов. Применяя продольные, сдвиговые, поверхностные и нормальные волны, необходимо иметь в виду, что в изделии как простой, так и сложной формы невозможно создать направленный пучок определенного вида волн. В изделии всегда возникают, кроме возбуждаемых волн, «побочные» волны, распространяющиеся в том же или другом направлении вследствие отражения и расщепления УЗК на поверхности ввода и границах изделия. Поэтому под термином «контроль продольными, сдвиговыми и другими волнами», будем подразумевать контроль изделия комбинацией волн, распространяющейся в направлении дефекта, в которой преобладают продольные, сдвиговые или другие виды волн. В настоящее время ультразвуковой контроль заготовок и готовых изделий основан на предпосылке, что преобразователь создает в изделии «узкий» и «направленный» пучок лучей, распространяющийся с «небольшим» углом расхождения. При этом считают, что вся излучаемая энергия концентрируется вдоль центрального луча.

Направление прозвучивания .

После выбора вида УЗК необходимо наметить направления прозвучивания тела или его поверхности, участки ввода УЗК и схему сканирования, т. е. места установки и перемещения преобразователя.

Направление прозвучивания должно быть выбрано так, чтобы обеспечивались оптимальные условия отражения волн от поверхности дефекта.

Следует помнить, что лишь в простейшем случае в изделиях, ограниченных плоскими и параллельными поверхностями, дефекты ориентированы параллельно этим поверхностям. При хорошем доступе к изделию для выявления таких дефектов можно применить продольные волны, вводя их в объект через какую-либо поверхность прямым преобразователем.

Однако на практике изделия имеют более сложную форму, в ряде случаев ограничены кривыми поверхностями, а дефекты в них расположены под углом к поверхности. Кроме того, отдельные элементы машин, конструкций, сооружений и т. п. необходимо контролировать в условиях эксплуатации, где доступ к объектам контроля затруднен.

Ввод и прием ультразвуковых волн (Приложение 1).

Ультразвуковые волны вводят в контролируемое изделие и принимают отраженные сигналы несколькими способами: бесконтактным, контактным сухим (без промежуточной жидкости), контактным через тонкий слой жидкости, струйным, иммерсионным.

При контактном способе преобразователь прижимают к поверхности изделия. Возбужденные УЗК. от пьезоэлемента распространяются в металле в виде направленного пучка лучей. Если контроль ведут в звуковом диапазоне, то преобразователь и изделие обычно контактируют без смазки (сухой контакт). Когда контроль осуществляют в ультразвуковом диапазоне, для ликвидации возможного воздушного зазора между преобразователем и изделием применяют промежуточную среду— тонкий слой жидкости. Такой зазор может быть даже при очень гладкой поверхности (из-за микронеровностей и шероховатости), благодаря чему УЗК не полностью проходят через границу преобразователь — изделие, и чувствительность контроля резко падает.

Жидкость, применяемая в качестве контактной среды, должна хорошо смачивать контролируемый материал и поверхность преобразователя, создавать между ними тонкий равномерный слой, не стекать слишком быстро с поверхности, быть однородной, не содержать пузырьков воздуха или твердых частиц, не быть токсичной и не вызывать коррозии изделий.

В качестве контактной среды применяют различные минеральные масла, глицерин, воду и другие жидкости. Выбирая контактную среду, следует помнить, что вода обладает недостаточной вязкостью и смачивающей способностью и может вызвать коррозию контролируемого изделия. Поэтому в воду добавляют поверхностно-активные вещества, улучшающие ее смачивающую способность, и вещества, уменьшающие ее способность вызывать коррозию. Высоковязкие минеральные масла применяют при контроле вертикально расположенных поверхностей, поверхностей со значительной шероховатостью, а также в тех случаях, когда температура изделия или окружающего воздуха выше 20°С. Маловязкие масла применяют чаще при контроле деталей в зимних условиях при отрицательных температурах окружающего воздуха (при контроле вне помещения).

При струйном способе между преобразователем и изделием создают зазор, в который непрерывно подают контактную жидкость. В этом случае минимальная толщина слоя жидкости задается ограничителем, .создающим между преобразователем и изделием определенный зазор. Этот способ акустической связи используют, если поверхность контролируемого изделия расположена вертикально или имеет переменную кривизну.

При иммерсионном способе акустическая связь между преобразователем и изделием создается через значительный слой жидкости. Для этого преобразователь и изделие полностью погружают в ванну с водой.

Так как скорость распространения продольных волн в воде примерно в четыре раза меньше, чем в металлах, то расстояние от преобразователя до передней поверхности контролируемого изделия должно быть больше четверти толщины изделия. Иначе вторично отраженный сигнал от передней поверхности изделия будет виден на экране ЭЛТ левее донного, что затруднит расшифровку результатов контроля. Этот способ имеет ряд преимуществ по сравнению с контактным; высокую стабильность излучения и приема УЗК за счет постоянства акустической связи между преобразователем и изделием; отсутствие износа преобразователя, так как при контроле между преобразователем и изделием нет трения; возможность контроля изделий с грубо обработанной, корродированной или защищенной покрытием поверхностями без предварительной подготовки. Кроме того, этот способ позволяет автоматизировать контрольные операции, что существенно повышает производительность контроля.

Мертвые зоны и способы их сокращения (Приложение 2.)

Важной характеристикой чувствительности ультразвукового контроля является размер мертвой зоны.

Наличие мертвой зоны — это, пожалуй, основной недостаток эхо-метода, который в некоторых случаях ограничивает его применение, снижает надежность и эффективность контроля.

Использование продольных волн связано с наличием временной мертвой зоны, представляющей собой неконтролируемый поверхностный слой, в котором сигнал от дефекта (искусственного отражателя) не отделяется от начального (Приложение 2).

Под разрешающей способностью метода понимается способность раздельно принимать и воспроизводить сигналы от двух и более отражателей, расположенных вблизи друг от друга в направлении распространения УЗК. При малой разрешающей способности невозможно наблюдать раздельно дефекты, расположениые близко один за другим или вблизи поверхностей изделия, что приводит к появлению мертвых зон.

Для повышения эффективности ультразвукового контроля применяют комплексное прозвучиванпе изделий с помощью прямых и раздельно-совмещенных преобразователей, которые позволяют выявлять дефекты, расположенные вблизи поверхности изделия на глубине от 2,0 до 30 мм. Экспериментами установлено, что величина мертвой зоны зависит в основном от характеристик материала, формы и размеров изделия, а также размеров и конструкции преобразователя и угла наклона. Такая большая величина мертвой зоны снижает эффективность контроля. Однако избавиться от нее полностью невозможно. Для выявления дефектов в мертвой зоне применяют двойное прозвучивание изделия: в направлении слева направо.

Мертвую зону можно уменьшить, изменив конструкцию и размеры преобразователя, увеличив частоту про-звучивания, выбрав правильно шаг и направление сканирования, прозвучивания изделие из нескольких зон.

Расшифровка результатов контроля.

Результаты ультразвукового контроля оценивают по показаниям индикаторов прибора. В большинстве ультразвуковых дефектоскопов используются индикаторы в виде экрана ЭЛТ, линия развертки на котором показывает текущее время, а вертикальное отклонение — амплитуду сигнала.

При контроле изделий сложной конфигурации оператор должен иметь большой практический опыт расшифровки осциллограмм, чтобы уверенно отличать возникающие на экране полезные сигналы, от мешающих сигналов.

При эхо-методе полезными сигналами являются начальный сигнал, сигналы от донной поверхности или конца изделия и от различного рода несплошностей материала (дефектов). Наличие донного или концевого сигнала свидетельствует о хорошем акустическом контакте и о исправности ультразвуковой аппаратуры. На рис. 27 и 28 показаны схемы прозвучивания изделий продольными, поверхностными, нормальными и сдвиговыми волнами и соответствующие им осциллограммы. Мешающими сигналами являются сигналы, возникающие на экране ЭЛТ независимо от наличия дефектов в контролируемом изделии. Эти сигналы затрудняют расшифровку осциллограмм, маскируя полезные сигналы от дефектов, и могут явиться причиной браковки доброкачественной продукции.

Мешающие сигналы обусловлены, как правило, неисправностью дефектоскопа, преобразователя или высокочастотного кабеля, а также структурой материала, формой изделия, обработкой поверхности и т. д.

Приложение 1.

Приложение 2.