| Скачать .docx |

Реферат: Расчет и конструирование специального станочного приспособления

Специальность 1201 Оценка________

Дисциплина 35 («Технологическая оснастка»)

Курсовой проект

Тема: «Расчет и конструирование специального станочного приспособления»

Пояснительная записка

АКТУ 1201.0034.25.000 ПЗ

Руководитель – преподаватель ______________________

Студент группы ______________________ .

Содержание

стр.

Введение 4

Расчетная часть 5

1 Назначение комплекта баз при полной ориентации заготовки в СП 5

2 Выбор установочных элементов СП 6

3 Расчет погрешности базирования 7

4 Расчет усилия зажима заготовки в СП 8

5 Выбор конструкции зажимного механизма 9

6 Расчет силового механизма 10

7 Расчет на прочность двух деталей СП 11

8 Разработка спецификации приспособления 12

9 Разработка схемы сборки приспособления 14

10 Расчёт коэффициента стандартизации СП 15

Заключение 15

Список используемых источников 19

Приложения

1 Приложение А. Рабочий чертёж детали

2 Приложение Б. Чертёж заготовки для операции

3. Приложение В. Операционная карта операции

Введение

Станочные приспособления являются важной составной частью материального обеспечения технологического процесса. Они предназначены для обеспечения заданного положения заготовки относительного режущего инструмента .

Настоящий курсовой проект содержит разработку специального станочного приспособления, предназначенного для выполнения одной или нескольких операций технологического процесса механической обработки детали «Цапфа», операция вертикально фрезерная 035.

Применение специальных СП позволяет обеспечивать стабильно высокое качество выполнения операции.

Выполнение курсового проекта производится на основе меж предметных связей с дисциплиной «Технология машиностроения» и является важной составной частью подготовки к дипломному проектированию.

Расчетная часть

1 Назначение комплекта баз при полной ориентации заготовки в СП.

Назначение комплекта баз производится с целью обеспечения неподвижности заготовки в СП путём лишения её 6 степеней свободы в соответствии правилу 6 точек.

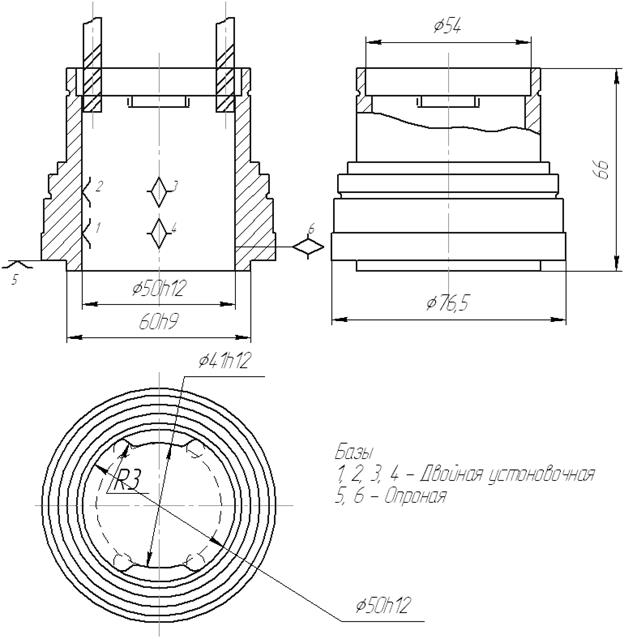

Схема базирования заготовки на операции вертикально фрезерная 035 представлена на рисунке 1.1.

Схема базирования заготовки на операции вертикально фрезерная 035 представлена на рисунке 1.1.

Рисунок 1.1

2 Выбор установочных элементов

Выбор установочных элементов проектируемого СП выполняется с целью конструктивного оформления пространства для расположения заготовки в СП и реализации схемы базирования заготовки (рисунок 1.1)

Предпочтение отдаётся стандартным элементам.

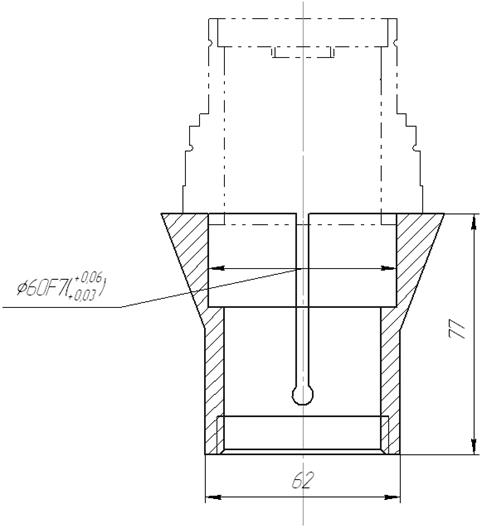

Взаимное расположение установочного элемента цанга и заготовки показано на рисунке 2.1.

Взаимное расположение установочного элемента цанга и заготовки показано на рисунке 2.1.

Рисунок 2.1

3 Расчёт погрешности базирования.

Расчёт погрешности базирования заготовки в СП выполняется с целью выяснить, насколько принятая схема базирования удовлетворяет требованиям точности на данной операции.

Для расчёта используется типовая расчётная схема с расчётной формулой [1, c. 523, т. 8].

Выбранная расчетная схема представлена на рисунке 3.1

Рисунок 3.1

Исполнительный размер H3 = Ø50

Допуск на исполнительный размер IT = +0,25 мм.

Погрешность базирования

Таким образом, ![]() >

>![]() , значит точность выбранной схемы базирования удовлетворительна.

, значит точность выбранной схемы базирования удовлетворительна.

4 Расчет усилия зажима заготовки в СП.

Расчёт производится в целях определения силы закрепления заготовки PЗ обеспечивающей надёжную установку в заданном положении.

Выбираю по справочнику [1, c. 376, т. 1] расчётную схему, представленную на рисунке 4.1.

Рисунок 4.1

Сила закрепления заготовки в этом случае вычисляется по формуле

![]()

Где

Pz = 2091 H – сила резания

Мкр = 62,7 ![]() - крутящий момент резания

- крутящий момент резания

К = ![]()

К0 = 1,5 – гарантированный коэффициент запаса

К1 = 1 – обработка по чистовой базе

К2 = 1,2 – учет износа фрезы

К3 = 1,2 – резание прерывистое

К4 = 1,2 – привод пневматический мембранный

К5 = 1 – механизированный ЗМ

К6 = 1 – опорные поверхности установочных элементов прерывистые

5 Выбор конструкции зажимного механизма

Выбор конструкции зажимного механизма производится в целях обеспечения кинематической и динамической связи между исполнительным звеном ЗМ и штоком пневмоцилиндра.

По справочнику [1, c. 410, т. 16] выбираю типовую схему ЗМ ( см. рисунок 5.1)

Рисунок 5.1

Где

1 – Цанга; 2 – Втулка; 3 – Шток; 4 – Плунжер; 5 - Пневмоцилиндр

Сила на штоке пневмоцилиндра

Где Р1 – сопротивление лепестков цанги

![]() - половина угла конуса цанги

- половина угла конуса цанги

![]() - угол трения

- угол трения

6 Расчет силового механизма.

Для привода проектируемого приспособления применяется одинарный мембранный пневмоцилиндр двустороннего действия. Расчёт диаметра мембраны пневмоцилиндра выполняется с учётом величины рабочего давления в пневмосистеме p = 0,63 МПа.

Диаметр опорной шайбы пневмоцилиндра.

![]()

Рабочий диаметр резиновой мембраны

![]()

Где

с – толщина мембраны

с = (2…4) принимаю с = 3

Принимаем D = 125мм согласно стандартному ряду диаметров мембран.

Согласно принятому диаметру мембраны D усилие на штоке принимаю равным PШ = 3750 Н [1, c. 450, т. 11]

Согласно принятому усилию на штоке, РЗ = 3700 Н

Согласно рисунку 5.1 ход штока L принимаем равным 4 мм.

7 Расчёт на прочность двух деталей СП

Расчёт на прочность деталей СП носит проверочный характер и производится по законам сопротивления материалов (согласно дисциплине «Техническая механика»). В настоящей работе выполняются расчёты штока пневмоцилиндра на сжатие и на срез.

7.1 Расчёт штока на сжатие.

- диаметр штока dш = 20 мм

- материал штока – сатль 20 ГОСТ 1050 – 74, [δсж ] = 115 МПа;

- сила на штоке РШ = 3750 Н

Расчётный диаметр штока

Таким образом, dр > dш ; прочность штока удовлетворительна.

7.2 Расчёт втулки на срез

Исходные данные:

- диаметр втулки dв = 55 мм

- материал втулки – сталь 45 ГОСТ 1050 – 74 (HRC 35 – 38), [τср ] = =181МПа;

- сила среза – Рср = РШ = 3750 Н

Действительные напряжения среза

Таким образом, τср > [τср ], поэтому прочность втулки считаем достаточной.

8 Разработка спецификации приспособления.

Специальное СП – это сборочная единица, поэтому для него первичным документом согласно ЕСКД является спецификация. Для составления спецификации разработан эскиз приспособления, представляющий его конструкцию и содержащий все его составные элементы (см. рисунок 8.1).

Перечень сборочных единиц, деталей и стандартных изделий приведён в таблице 8.1

Таблица 8.1 Перечень сборочных единиц, деталей и стандартных изделий СП

| Поз. |

Наименование |

Кол. |

Источник |

| Сборочные единицы |

|||

| Сборочный чертёж |

1 |

||

| Всего сборочных единиц |

1 |

||

| Детали |

|||

| 1 |

Крышка |

1 |

|

| 2 |

Основание |

1 |

|

| 3 |

Мембрана |

1 |

|

| 4 |

Корпус |

1 |

| 5 |

Плунжер |

3 |

|

| 6 |

Шарик |

4 |

|

| 7 |

Сухарь |

4 |

|

| 8 |

Цанга |

1 |

|

| 9 |

Втулка |

1 |

|

| 10 |

Пружина |

4 |

|

| 11 |

Шток |

1 |

|

| 12 |

Диск |

1 |

|

| 13 |

Штуцер |

1 |

|

| Всего деталей |

24 |

||

| Стандартные изделия |

|||

| 14 |

Винт М 6 × 25 ГОСТ 11738 – 72 |

19 |

|

| 15 |

Болт М 5 × 12 ГОСТ 1805 – 70 |

2 |

|

| 16 |

Винт М 6 × 20 ГОСТ 11738 - 72 |

4 |

|

| 17 |

Болт М 10 × 30 ГОСТ 1805 – 72 |

2 |

|

| 18 |

Винт М 12 × 20 ГОСТ 17475 – 73 |

4 |

|

| 19 |

Винт М 3 × 10 ГОСТ 11738 - 72 |

1 |

|

| 20 |

Шпонка 7031 – 8601 ГОСТ 14737 - 69 |

1 |

|

| 21 |

Палец 7030 – 0907 ГОСТ 12209 - 66 |

1 |

|

| Всего стандартных изделий Qст |

35 |

||

| Всего Q |

59 |

Продолжение таблицы 8.1

Таблица 8.1 является основной для составления спецификации сборочного чертежа (см. графическую часть настоящего проекта).

Рисунок 8.1

Рисунок 8.1

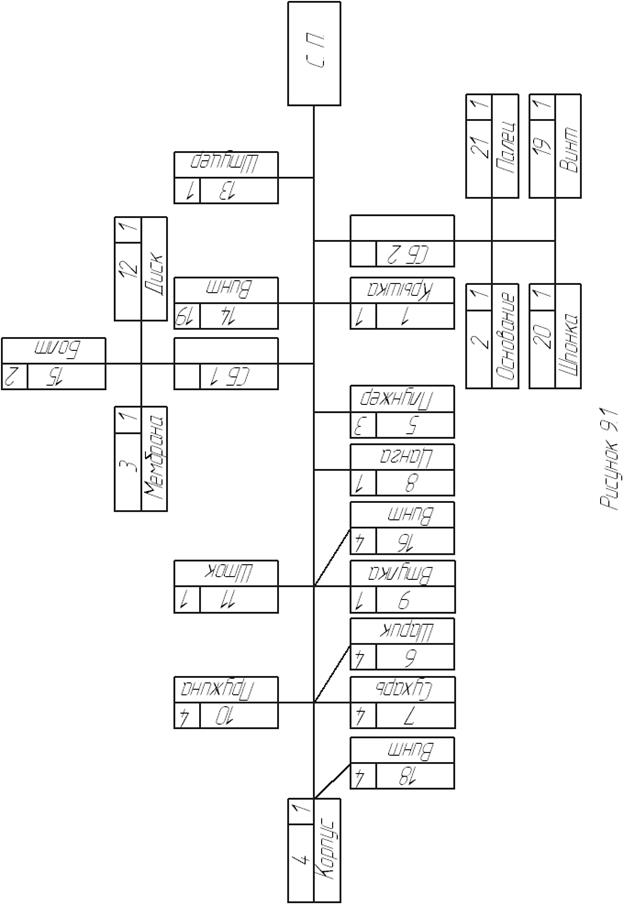

9 Разработка схемы сборки приспособления.

Схема сборки позволяет проверить технологичность сборки СП, его собираемость, ремонтопригодность и выявить резервы для уменьшения продолжительность сборки. Схема сборки составлена согласно типовым правилам и представлена на рисунке 9.1.

10 Расчёт коэффициента стандартизации СП.

Коэффициент стандартизации СП представляет собой один из показателей уровня изделия.

Расчёт коэффициента стандартизации производится в целях предварительного определения прогрессивности проектируемого приспособления, так как чем больше примерно стандартных изделий, тем выше долговечность, безотказность и ремонтопригодность приспособления..

![]()

Где Qст = 35 – количество стандартных изделий в СП.

Q = 59 – общее количество изделий в СП.

Базовый коэффициент задан в размере КстБ = 0,65

Таким образом, Кст > КстБ , что доказывает прогрессивность проектируемого приспособления.

Заключение.

В ходе проектирования специального станочного приспособления выполнен полный объём предусмотренных задание расчётов и разработок.

Характеристика спроектированного СП представлена в таблице 11.1.

Таблица 11.1 Основные параметры спроектированного приспособления.

| Параметр |

Обозначение |

Ед. изм. |

Величина |

| 1 Станок: |

|||

| - марка |

6Р13Ф3 |

||

| - наименование |

Вертикально фрезерный, консольный с ЧПУ |

||

| - мощность |

Nст |

кВт |

7,5 |

| - КПД |

ή |

0,8 |

|

| 2 Инструмент: |

|||

| - наименование |

фреза концевая Ø6 ГОСТ 18372 - 73 |

||

| - материал |

Р6М5 ГОСТ 19265 - 75 |

||

| 3 Режим резания: |

|||

| - глубина резания |

t |

мм |

4,5 |

| - подача |

S |

мм/об |

0,06 |

| - частота вращения инструмента |

nст |

мин -1 |

1000 |

| - действительная скорость резания |

Vд |

м/мин |

30 |

| 4 Основное время |

To |

мин |

0,11 |

| 5 Заготовка: |

|||

| - наименование детали |

Цапфа |

||

| - материал |

Сталь 20Х13 ГОСТ 5632 – 72 |

||

| - масса |

кг |

0,8 |

|

| - состояние обрабатываемой поверхн. |

обработанная |

||

| - размеры обработанной поверхности |

Ø41Н12 |

||

| - габаритные размеры |

Ø76,5 × 66 |

||

| 6 Сила резания |

Pz |

Н |

2091 |

| 7 Комплект баз |

|||

| - Двойная установочная |

1, 2, 3, 4 |

||

| - Опорная |

5, 6 |

||

| 8 Сила закрепления заготовки |

Pз |

Н |

3700 |

| 9 Сила на штоке пневмоцилиндра |

Рш |

Н |

3750 |

| 10 Давление пневмосети |

р |

МПа |

0,63 |

| 11 Размеры пневмоцилиндра |

|||

| - длина |

мм |

40 |

|

| - диаметр |

мм |

125 |

|

| - ход штока |

мм |

4 |

|

Продолжение таблицы 11.1

Продолжение таблицы 11.1

| 12 Тип пневмоцилиндра |

одинарный мембранный, двустороннего действия |

||

| 13 Коэффициент стандартизации |

Кст |

0,68 |

|

| 14 Базовый коэф. Стандартизации |

КстБ |

0,65 |

|

| 15 Габаритные размеры СП |

|||

| - длина |

мм |

316 |

|

| - ширина |

мм |

217 |

|

| - высота без заготовки |

мм |

129,5 |

|

| - высота с заготовкой |

мм |

192 |

|

| 16 Масса СП без заготовки |

Кг |

12,5 |

|

Характеристика СП позволяет предполагать его реальность.

Список использованных источников.

1 «Станочные приспособления»: справочник. В 2-х т. – Т. 1 / Под ред. Б.Н. Вардашкина, А. А. Шатилова – М.: Машиностроение, 1984

2 «Станочные приспособления»: справочник. В 2-х т. – Т. 2 / Под ред. Б.Н. Вардашкина, А. А. Шатилова – М.: Машиностроение, 1984

3 «Приспособления для металлорежущий станков»: справочник. Под ред. Горошкин А. К. – М.: Машиностроение, 1971.

4 «Справочник конструктора – машиностроителя»: Т. 1 / Анурьев В. И. – М.: Машиностроение, 1978.

5 «Справочник технолога – машиностроителя»: В 2-х т. – Т.2/ Под. ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1986.