| Скачать .docx |

Реферат: Исследование конструкции ЭГВП

Цель: Исследование конструкции ЭГВП и его систем управления по материалам конструкторской проработки.

Вопрос №1: Назначение ЭГВП.

Гидравлическим вибратором (ГВ) назовем преобразователь энергии потока рабочей жидкости в периодическое (циклическое, вибрационное) движение исполнительного органа (ИО). Преобразователем может служить гидравлический исполнительный механизм (ГИМ) с поступательно движущимся ИО (поршнем) либо ИО, совершающим вращательное движение (ротором).

ГВ широко используются для создания целенаправленных вибраций: при испытании машин, приборов, аппаратов, устройств электронной техники на вибропрочность и виброустойчивость; при повышении качества и эффективности таких технологических процессов как точение (виброточение), сверление (вибросверление), штамповка (виброштамповка), прессование (вибропрессование) (уменьшаются в значительной мере силы резания и трения, улучшается чистота обрабатываемых поверхностей); в целях ускорения процессов брожения в пищевой промышленности; при разделении газовых, жидких, твердых фаз и фракций друг от друга (вибролитье, обогащение руд драгоценных металлов). ГВ применяются в качестве излучателей звука большой мощности в воздушной и океанической средах.

Классификация гидравлических вибраторов

Существует большое многообразие типов ГВ в связи со значительным числом классификационных признаков.

Автоколебательным назовем ГВ у которого без входного воздействия (при отсутствии входа) на выходе имеют место самовозникающие, самоустанавливающиеся, самоподдерживающиеся периодические колебания, параметры которых (амплитуда и частота ) всецело определяются свойствами ГВ. Например, его частота колебаний определяется собственной частотой. Автоколебательные ГВ не позволяют быстро и гибко менять форму вибровоздействия (спектр выходного сигнала) и не подходят для воспроизведения вибровоздействия с характеристиками случайного процесса. Стабильность работы автоколебательного ГВ в значительной мере определяется температурой окружающей среды и рабочей жидкости, а также ее изменениями.

ГВ с входом, в отличие от автоколебательного, имеет вход, на который поступает периодический входной сигнал (ГВ работает в режиме вынужденных колебаний), форма которого повторяется на выходе.

В этом случае нет необходимости в изменении свойств (перенастройке) ГВ с целью изменения параметров колебаний - это можно сделать путем изменения параметров входного сигнала, что на опыте произвести значительно проще. Оптимальной структурой ГВ с входом считается такая, когда на вход поступает слабый по мощности электрический сигнал, а вибратор выступает в роли усилителя - преобразователя этого сигнала для реализации заданной формы вибровоздействия (электрогидравлический вибратор (ЭГВ)).

Резонансным ГВ (РГВ) назовем ГВ с входом, у которого при заданном неизменном входном сигнале амплитуда выходного сигнала значительно возрастает при приближении собственной частоты ГВ к частоте входного сигнала. Собственная частота РГВ изменяется путем изменения его упругих свойств (жесткости) с применением специальных методов и технических средств (присоединение к полостям гидроцилиндра (ГЦ) газовых гидроаккумуляторов (ГА) с управляемыми объемами газовых полостей или давления их зарядки; путем изменения перетечек между полостями и т. д.). РГВ позволяют обеспечить минимальные энергетические затраты при воспроизведении заданных параметров вибровоздействия по сравнению с нерезонансными. Однако, в том случае, когда основное требование к ГВ заключается в обеспечении заданной формы вибровоздействия, в том числе с характеристиками случайного процесса, необходимо использовать нерезонансные ГВ из-за сильных фильтрующих свойств резонансных.

Структура гидравлических вибраторов с входом

|

Рис. 1. Структура гидравлического вибратора: ГЦ - гидроцилиндр: ЗР - золотниковый распределитель: ЭМП - электромеханический преобразователь: МНС - маслонасосная станция: СУВ - система управления вибрациями: ГВП - гидравлический вибрационный привод. |

В настоящее время под ГВ следует понимать сложную целостную систему, состоящую из подсистем и определяемую структурой, указанной на рис. 1. Такую систему, основной составной частью которого ГИМ или гидравлический вибрационный привод (ГВП), назовем гидравлической вибрационной установкой (ГВУ). ГВП представляет собой подсистему, состоящую из ГЦ (в редких случаях - поворотного гидромотора); золотникового распределителя (ЗР), преобразующего поток рабочей жидкости, поступающий в полости ГЦ, в пульсирующий в соответствии с заданным программным циклическим движением штока поршня ГЦ (ИО). В ГВП входит электромеханический преобразователь (ЭМП), преобразующий электрический входной сигнал в заданное перемещение золотника ЗР.

Источником питания (энергии) является маслонасосная станция (МНС), преобразующая электрическую энергию в поток рабочей жидкости с помощью насоса постоянной или переменной производительности.

Система управления вибрациями (СУВ) вырабатывает заданный входной сигнал, контролирует параметры вибровоздействия на испытуемый объект или технологический процесс. Возможны СУВ, управляющие МНС с целью минимизации энергетических потерь в приводе.

Усилитель служит для усиления по мощности слабого электрического входного сигнала, поступающего от СУВ на вход ЭМП.

Для реализации функций СУВ элементы ГВУ охватываются прямыми и обратными связями.

Вопрос №2: Особенности конструкции ЭГВП, связанные с вибрационным движением его исполнительного органа.

Особенности конструкции ГВ связаны с вибрационным движением его ИО заключаются в следующем:

- На высоких частотах скорость ИО может быть значительной при малых его перемещениях. В этом случае обычные, например резиновые, уплотнения быстро изнашиваются. Поэтому в ГВ используются гидроопоры с малым (порядка 0,01 - 0,1 мм) гарантированным зазором между штоком поршня и опорой. Для отвода утечек через зазор создается специальная дренажная система, связанная со сливом рабочей жидкости. При такой конструкции уплотнений снижается также сила сухого трения, величину которой можно также еще более уменьшить путем омеднения штока поршня (наносится слой порядка нескольких микрометров) или покрытия поверхности штока поршня тефлоном. Радикальным средством увеличения моторесурса ГВ является введение в конструкцию гидростатических опор, хотя это ведет к усложнению конструкции и к увеличению стоимости ГВ.

- Крепежные элементы, связывающие между собой отдельные узлы и детали конструкции находятся под воздействием циклических нагрузок, возникающих от сил инерции при вибрации корпуса вибратора. Во время работы через сравнительно небольшой промежуток времени происходит самоотвинчивание гаек, болтов и резьбовых шпилек, так как при вибрациях контактное трение уменьшается в несколько раз. В настоящее время указанная проблема частично решается путем постановки стопорных шайб, применения маслостойких и термостойких клеев (для крепления шпилек) и использования для контровки проволочной оплетки.

- Испытуемые на вибропрочность объекты обладают иногда значительным весом при вертикальном расположении оси ГВ. В этом случае ГВ совершают работу по перемещению или поддержанию в нейтрали объекта, которая иногда превышает энергию затрат на создание вибраций. При малом КПД ГВ (с дроссельным управлением) возникает необходимость в создании устройств и систем компенсации веса. В простейшем случае это может быть пружина, сила сжатия которой в нейтральном положении поршня равна весу подвижных частей, включая вес испытуемого на вибропрочность изделия. Пружина должна быть “мягкой” (иметь малую жесткость), в противном случае выигрыш в экономии энергии может быть утерян в связи с возрастанием работы сил на сжатие пружины. Критерием выбора жесткости пружины может служить условие, при котором максимальная мощность, необходимая для преодоления силы сжатия пружины, на порядок меньше максимальной мощности сил инерции.

- При вибрационном движении штока поршня происходит резкое уменьшение сил сухого трения, и шток поршня из-за неуравновешенности сил инерции вместе с испытуемым объектом начинает проворачиваться. В большинстве случаев при виброиспытаниях это недопустимо. Фиксация штока поршня от проворачивания также является одной из актуальных задач при проектировании ГВ. Постановка шпоночных соединений или фиксирующих прокладок на корпусе, контактирующих с лыской на штоке, не решают эффективно проблемы ввиду быстрого износа фиксирующих элементов и поверхности штока.

- Важнейшим критерием качества вибрационного привода является отношение массы подвижных частей привода к массе испытуемого на вибропрочность изделия, которое равно отношению соответствующих сил инерции. Чем меньше это отношение, тем качественнее вибрационный привод с точки зрения затрат энергии, затрачиваемой на виброиспытание объекта. Однако чрезмерное стремление к уменьшению подвижных частей ГВ может привести к снижению жесткости конструкции и, как следствие, ее разбалтыванию.

- Испытуемый на вибропрочность объект закрепляется на так называемом столе (платформе), жестко связанном со штоком поршня. Такой стол должен быть легким, прочным и не иметь собственных частот (как сложная распределенная система) в рабочем частотном диапазоне ГВ (не должен резонировать). Кроме того, такой стол обладает излучающей звук поверхностью, причем мощность звуковых волн может достигать значительных величин. При излучении звука на частотах до 10 - 20 Гц (инфразвуковой диапазон частот) может быть нанесен непоправимый вред здоровью обслуживающему персоналу и окружающим людям. Прелагается делать конструкцию стола из прочных алюминиевых сплавов в виде решетки (для уменьшения излучающей звук поверхности), соответствующую прочность и жесткость обеспечивать ребрами жесткости.

Вопрос №3: Нарисовать конструктивную схему и дать описание автоматической системы компенсации веса подвижных частей и коротко раскрыть назначение и принцип действия этой системы управления.

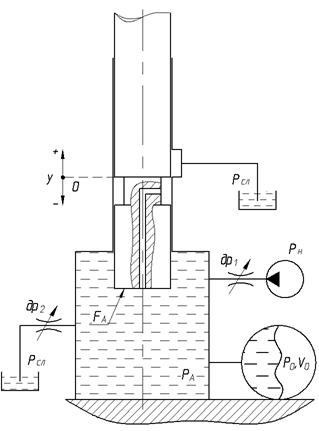

Блок поджатия образует вместе со штоком-поршнем, выполняющего в данном случае роль однощелевого золотника, представляют собой автоматическую следящую систему компенсации веса испытуемого изделия (автоматическую систему компенсации статической нагрузки). Наличие газо-гидравлического аккумулятора определяется тем, что при его отсутствии в так называемой полости поджатия при вибрационном движении из-за малой сжимаемости рабочей жидкости возникает большое давление, препятствующее движению штока поршня вниз.

Для компенсации веса испытуемого на вибропрочность изделия в нижней части гидродвигателя конструктивно создается полость с частично расположенным в ней штоком поршня и, к которой присоединены газо-гидравлический аккумулятор, манометр и редукционный клапан. Рабочая жидкость от источника питания заполнят указанную полость через редукционный клапан таким образом, чтобы произведение устанавливаемого редукционным клапаном давления на площадь поршня равнялось весу испытуемого изделия. Наличие газо-гидравлического аккумулятора определяется тем, что при его отсутствии в так называемой полости поджатия при вибрационном движении из-за малой сжимаемости рабочей жидкости возникает большое давление, препятствующее движению штока поршня вниз. Основным недостатком предлагаемой конструкции является то, что:

1) при изменении веса изделия необходимо перенастройка давления в полости поджатия;

2) в случае разомкнутого управления электрогидравлическим вибратором (отсутствие главной обратной связи) шток поршня будет “проваливаться”, так как установить и поддерживать, с необходимой точностью, величину давления в полости поджатия невозможно.

Конструкция полости поджатия, которая образует вместе со штоком поршня автоматическую следящую систему компенсации веса испытуемого изделия (см. рис.2).

Рисунок 2. Конструктивная схема компенсации веса подвижных частей.

Вопрос №4: Нарисовать гидравлическую схему гидростатических опор штока поршня, указав причину включения в нее дросселей.

Гидростатические подшипники являются главными конструктивными особенностями рассматриваемого вибрационного ГЦ. Подшипники в данном случае выполняют роль торцовых уплотнений штока-поршня, а также центрируют шток относительно неподвижного корпуса ГЦ. В каждом гидростатическом подшипнике имеется по четыре рабочих камеры - кармана. Верхний подшипник оборудован манжетным уплотнением и грязесъёмником

Подвод рабочей жидкости под давлением к гидростатическим подшипникам производится по внутреннему каналу и круговой проточке, выполненной в корпусе подшипников, а слив жидкости - по дренажному каналу.

При работе гидростатического подшипника жидкость из линии нагнетания подается в карманы через дроссели лабиринтного типа. В зависимости от количества дроссельных шайб и сопротивления истечения жидкости из карманов, зависящего от величины радиального зазора, в карманах подшипников создается давление ![]() . При воздействии на шток боковой силы (см. рис.3) с противоположной ей стороны уменьшается зазор и повышается сопротивление истечению и, следовательно, давление в соответствующем кармане подшипника. На противоположной стороне зазор увеличивается, сопротивление истечения уменьшается и давление в камере падает. Т.о, создается гидравлическая восстанавливающая сила, центрирующая шток. Пока несущая способность подшипника не будет превышена, шток-поршень будет плавать в масле и работать в режиме жидкостного трения.

. При воздействии на шток боковой силы (см. рис.3) с противоположной ей стороны уменьшается зазор и повышается сопротивление истечению и, следовательно, давление в соответствующем кармане подшипника. На противоположной стороне зазор увеличивается, сопротивление истечения уменьшается и давление в камере падает. Т.о, создается гидравлическая восстанавливающая сила, центрирующая шток. Пока несущая способность подшипника не будет превышена, шток-поршень будет плавать в масле и работать в режиме жидкостного трения.

Рисунок 3. Схема действия гидростатических подшипников.

Так как при работе гидростатических подшипников жидкость подается через дроссели лабиринтного типа, то их коэффициент сопротивления определяет давление, подаваемое в карманы.

Вопрос №5- 6:Система управления, с помощью которой можно регулировать частоту колебаний исполнительного органа; изменять амплитуду колебаний.

Рассмотрим конструкцию ЭГВП с единичной гидромеханической обратной связью, реализуемой путем размещения золотника и золотниковой втулки в теле штока поршня. Такая конструкция ЭГВП может быть изготовлена на большинстве машиностроительных предприятий в условиях инструментального производства и имеет простейшую систему управления включающую в себя низкочастотный генератор и усилитель мощности.

Конструкция следящего электрогидравлического вибратора с золотниковым распределителем в теле поршня

На рис.4. показана конструкция ЭГВ, прототипом которой является вибростенд ВС-3 конструкции МВТУ им. Н.Э. Баумана.

а.) ЭГВ предназначен для проведения испытаний на вибропрочность и виброустойчивость изделий различного назначения. Испытуемое изделие закрепляется на вибростоле 9, которое крепится к штоку ГЦ 7 с помощью конической посадки и болта 8, контрящегося с помощью пружинной шайбы гровера. Вибростол выполнен решетчатым из сплава алюминия с целью уменьшения звукового излучения и его веса. Жесткость стола обеспечивается ребрами жесткости.

Одним из основных узлов ЭГВ является гидродвигатель, состоящий из ГЦ (стальной корпус 14 с запрессованной в него закаленной втулкой 13) и штока 7 с поршнем, выполненными как единое целое. Особенностью гидродвигателя является встроенность золотника 3 с золотниковой втулкой 4 в тело поршня (см. рис.12.), что значительно упрощает реализацию обратной связи, которая здесь является единичной по положению поршня.

Золотниковая втулка является наборной из стальных закаленных колец (легированные стали 40Х, 12ХН3А), запрессованных в тело поршня. Это позволяет технологически проще выполнить допуски на осевые размеры золотниковой втулки и обеспечить работу золотникового распределителя практически в режиме отсечного действия.

Золотник 3 сделан с подвнутрением буртиков под 45 градусов для уменьшения гидродинамических сил. Пружина 10 служит для компенсации силы веса подвижных частей с учетом веса испытуемого изделия.

Во избежания проворачивания стола 9 относительно корпуса к нему с помощью болтового соединения 12 прикреплена шлицевая втулка 11, шлицы которой входят в шлицы на штоке поршня. Шлицевое соединение смазывается за счет утечек из верхней полости ГЦ, герметичность которой обеспечивается втулкой 5.

Бронзовые втулки 6 и 16 являются подшипниковыми опорами для штока поршня. Герметичность корпусных деталей осуществляется с применением резиновых колец. Утечки рабочей жидкости из верхней полости ГЦ через отверстие в шлицевой втулки отводятся в сливной канал со штуцером 2, к которому может быть присоединен шланг сливной магистрали. Утечки из нижней полости ГЦ поступают в полость между корпусной деталью 18 и резиновой мембраной 17, откуда затем через штуцер 2 отводятся в сливную магистраль.

б.) Вторым основным узлом является электромеханический преобразователь электродинамического типа (ЭДП), с помощью которого входной электрический сигнал (поступает обычно со звукового низкочастотного генератора и усиливается по мощности электронным усилителем) преобразуется в механическое перемещение золотника. ЭДП является естественным продолжением корпуса гидродвигателя и крепится к нему с помощью законтренных пружинными шайбами болтов 19. Обмотки 21 создают магнитное поле подмагничивания и запитываются от источника постоянного тока (выпрямителя, аккумуляторной батареи). Обмотка подмагничивания 21 ЭДП выполнена многосекционной (трехсекционой), что позволяет при электрическом пробое ее менять только часть обмотки подмагничивания (обмотка подмагничивания содержит иногда свыше десятка кг и более медного провода и является дорогой).

Магнитное поле обмотки подмагничивания замыкается через воздушный зазор в котором находится рамка ЭДП 20 (подвижная катушка, наматываемая на каркас из сплава алюминия или изолятора). Рамка жестко соединена с золотником с помощью гайки 23 и подвешена на плоской пружине 22.

При подаче электрического сигнала через гибкие проводники 1 на рамку, магнитное поле рамки взаимодействует с магнитным полем обмотки подмагничивания и создает электромагнитную силу, вызывающую перемещение золотника (для примера - вверх). Рабочая жидкость от МНС поступает в центральное отверстие со штуцером в корпусе гидродвигателя а затем через открытое окно ЗР и каналы в теле поршня в нижнюю полость ГЦ. Одновременно, рабочая жидкость из верхней полости ГЦ через каналы в теле поршня и открытое окно ЗР поступает в сливную магистраль. Под действием перепада давлений поршень начнет перемещаться вверх, отслеживая движение золотника вверх. При изменении перемещения золотника на противоположное произойдет смена открытия окон и движение поршня будет происходить вниз.

Рис. 4 Область особенности конструкции золотника.

Рисунок 5. Конструкция ЭГВ