| Скачать .docx |

Реферат: Технологические основы машиностроения Типы производства

Кафедра технологии и организации машиностроительного производства

Дисциплина

"Технологические основы машиностроения" (ТОМ)

Конспект лекций

Э.П. Выскребенцев

Для студентов специальности "Металлургическое оборудование"

3-й курс дневного обучения

4-й курс заочного обучения

Объём - 120 с .

Алчевск

Дон ГТУ

2006

Рекомендуемая литература

Основная

1. Ковшов А.Н. Технология машиностроения: учебник для вузов. – М.: Машиностроение, 1987

Дополнительная.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Минск: Вышейша школа, 1985.

3. Воробьев А.Н. Технология машиностроения и ремонт машин: Учебник. – М.: Высшая школа, 1981.

4. Корсаков В.С. Технология машиностроения. – М.: Машиностроения, 1987.

5. Справочник технолога-машиностроителя: в 2 кн. под. ред. Косиловой А. Г, – 3-е изд. – М.: Машиностроение, 1985.

6. Балабанов А.Н. Краткий справочник технолога-машиностроителя. – М.:

Изд. стандарт. 1992.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 5

1 ТИПЫ ПРОИЗВОДСТВА, ФОРМЫ ОРГАНИЗАЦИИ И ВИДЫ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ 6

1.1 Типы производства 6

1.2 Виды технологических процессов 9

1.3 Структура технологического процесса и его основные

характеристики 11

1.3.1 Характеристики технологического процесса 15

1.4 Трудоёмкость технологической операции 16

1.5 Основные принципы технологического проектирования 21

2 ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ 23

2.1 Точность и её определяющие факторы 23

3 ОСНОВЫ БАЗИРОВАНИЯ И БАЗЫ ЗАГОТОВКИ 27

3.1 Погрешность закрепления εз , 36

3.2 Погрешность положения заготовки εпр , вызываемая

неточностью приспособления 37

3.3 Базирование заготовки в приспособлении 38

4 КАЧЕСТВО ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН И

ЗАГОТОВОК 41

4.1 Влияние технологических факторов на величину

шероховатости 41

4.2 Методы измерения и оценки качества поверхности 46

5 ЗАГОТОВКА ДЕТАЛЕЙ МАШИН 49

5.1 Выбор исходной заготовки и методов ее изготовления 49

5.2 Определение припусков на механическую обработку 51

6 ОСНОВНЫЕ ЭТАПЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ 60

6.1 Общие положения разработки технологических

процессов 60

6.2 Выбор технологического оборудования 63

6.З. Выбор технологической оснастки 64

6.4. Выбор средств контроля 65

6.5. Формы организации технологических процессов и их

разработка 65

6.6. Разработка групповых технологических процессов 67

6.7. Разработка типовых технологических процессов 70

7 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ТИПОВЫХ ДЕТАЛЕЙ 72

7.1 Технология производства валов 72

7.2 Технология производства корпусных деталей 82

7.2.1 Технологический маршрут обработки заготовок

корпусов 84

7.3 Технология производства цилиндров 92

7.4 Обработка зубчатых колёс 94

7.4.1 Конструктивные особенности и технические требования к зуб-

чатым колёсам 94

7.4.2 Обработка заготовок зубчатых колёс с центральным отверстием. 95

7.4.3 Нарезание зубьев 97

7.4.4 Изготовление крупногабаритных зубчатых колёс 100

7.4.5 Обработка заготовок до нарезания зубьев 101

7.5 Технология изготовления рычагов 102

8. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ 111

ВВЕДЕНИЕ

Технология машиностроения — наука, занимающаяся изучением закономерностей процессов изготовления машин, с целью использования этих закономерностей для обеспечения выпуска машин заданного качества, в установленном производственной программой количестве и при наименьших народнохозяйственных затратах.

Технология машиностроения развивалась с развитием крупной промышленности, накапливая соответствующие методы и приемы для изготовления машин. В прошлом технология машиностроения получила наибольшее развитие в оружейных мастерских и заводах, где изготовлялось оружие в больших количествах.

Так, на Тульском оружейном заводе еще в 1761 г. впервые в мире было разработано и внедрено изготовление взаимозаменяемых деталей и их контроль с помощью калибров.

Технология машиностроения создавалась трудами российских ученых: А.П. Соколовского, Б.С. Балакшина, В.М. Кована, B.C. Корсакова и др,

К технологии машиностроения относятся следующие области производства: технология литья; технология обработки давлением; технология сварки; технология механической обработки; технология сборки машин, т. е. технология машиностроения охватывает все этапы процесса изготовления машиностроительной продукции.

Однако под технологией машиностроения обычно понимают научную дисциплину, изучающую преимущественно процессы механической обработки заготовок и сборки машин к попутно затрагивающие вопросы выбора заготовок методы их изготовления. Это объясняется тем, что в машиностроении заданные формы деталей с требуемой точностью и качеством их поверхностей достигаются в основном механической обработкой. Сложность процесса механической обработки и физической природы, происходящих при этом явлений, вызвана трудностью изучения всего комплекса вопросов в пределах одной технологической дисциплины и обусловила образование нескольких таких дисциплин: резание металлов; режущие инструменты; металлорежущие станки; конструирование приспособлений; проектирование машиностроительных цехов и заводов; взаимозаменяемость, стандартизация и технические измерения; технология конструкционных материалов; автоматизация и механизация технологических процессов и др.

1 ТИПЫ ПРОИЗВОДСТВА, ФОРМЫ ОРГАНИЗАЦИИ И ВИДЫ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1 Типы производства

Тип производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий.

Объем выпуска изделий — количество изделий определенных наименования, типоразмера и исполнения, изготовленных или ремонтируемых объединением, предприятием или его подразделением в течение планируемого интервала времени.

Реализуют следующие типы производства: единичное; серийное; массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций. Коэффициент закрепления операций – отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест.

Единичное производство — производство, характеризуемое широкой номенклатурой изготовляемых или ремонтируемых изделий и малым объемом выпуска изделий.

В единичном производстве изделия изготовляются единичными экземплярами, разнообразными по конструкции или размерам, причем повторяемость этих изделий редка или совсем отсутствует (турбостроение, судостроение). В этом типе производства, как правило, используется универсальные оборудование, приспособления и измерительный инструмент, рабочие имеют высокую квалификацию, сборка производится с использованием слесарнопригоночных работ, т. е. по месту и т. п. Станки располагаются по признаку однородности обработки, т. е. создаются участки станков, предназначенных для одного вида обработки — токарных, строгальных, фрезерных и др.

Коэффициент закрепления операций > 40.

Серийное производство — производство, характеризуемое ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями выпуска.

В зависимости от количества изделий в партии или серии и значение коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

Коэффициент закрепления операций в соответствии со стандартом принимают равным:

а) для мелкосерийного производства — свыше 20 до 40 включительно;

б) для среднесерийного производства — свыше 10 до 20 включительно;

в) для крупносерийного производства — свыше 1 до 10 включительно.

Основные признаки серийного производства: станки применяются разнообразных типов: универсальные, сспециализированные, специальные, автоматизированные; кадры различной квалификации;

работа может производиться на настроенных станках; применяется и разметка, и специальные приспособления; сборка без пригонки и т. д.

Оборудование располагается в соответствии с предметной формой организации работы.

Станки располагаются в последовательности технологических операций для одной или нескольких деталей, требующиходинакового порядка выполнения операций. В той же последовательности, очевидно, образуется и движение деталей (так называемые, предметно-замкнутые участки). Обработка заготовок производится партиями. При этом время выполнения операций на отдельных станках может быть не согласовано с временем операций на других станках.

Изготовленные детали хранятся во время работы у станков и затем транспортируются всей партией.

Массовое производство — производство, характеризуемое узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени.

Коэффициент закрепления операций для массового производства принимают равным единице.

Таким образом, изделия изготовляются в большом количестве длительное время, конструкция изделия меняется плавно. Рабочая сила низкой квалификации при наличии настройщиков, оборудование автоматизированное, полная взаимозаменяемость при сборке.

Массовому производству присуща поточная форма организации производства, при которой операции обработки или сборки машины закреплены за определенным оборудованием или рабочими местами, оборудование расположено в порядке выполнения операций, а изготовляемая деталь передается с одной операции на следующую сразу после выполнения предшествующей операции, как правило, с помощью специальных транспортных устройств.

Формы организации технологических процессов

В соответствии со стандартами СРПП устанавливается две формы организации технологических процессов: групповая; поточная.

Групповая форма организации техпроцессов характеризуется однородностью конструктивно-технологических признаков изделий, единством средств технологического оснащения одной или нескольких технологических операций и специализацией рабочих мест.

Или иначе, групповая форма — это форма организации производства, характеризуемая совместным изготовлением или ремонтом групп изделий различной конфигурации на специализированных рабочих местах.

Основой при групповой форме организации техпроцессов должно быть группирование изделий по конструктивно-технологическим признакам. По результатам анализа классификационных групп изделий и показателей относительной трудоемкости устанавливается профиль специализации каждого структурного подразделения (цеха, участка) и т. д.

Поточная организация производства характеризуется расположением технологического оснащения в последовательности выполнения операций технологического процесса и специализации рабочих мест.

Поточную форму организации техпроцессов в зависимости от номенклатуры одновременно обрабатываемых изделий подразделяют

на однономенклатурную поточную линию; многономенклатурную поточную линию.

Примеры способов расположения оборудования в поточных линиях показаны на рис. 1.2.

1.2 Виды технологических процессов

По степени унификации различают следующие виды технологических процессов: единичный; типовой; групповой.

Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группы однотипных изделий).

Наименование процессов устанавливают по стандартам СРПП.

Единичный технологический процесс — технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства (применяется для изготовления изделий одного наименования, типоразмера и исполнения независимо от типа производства). Типовой технологический процесс — технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

Типовой процесс применяется:

а) как информационная основа при разработке рабочего технологического процесса;

б) как рабочий технологический процесс при наличии всей необходимой информации для изготовления детали, или как база для разработки стандартов на типовые технологические процессы.

Типовой технологический процесс может являться совокупностью типовых технологических операций, которые характеризуются единством содержания и последовательности технологических переходов для группы изделий с общими конструктивными признаками.

Групповой технологический процесс — технологический процесс, характеризуемый единством методов обработки с использованием однородных и быстро переналаживаемых приспособлений для групп изделий даже с разными конструктивными признаками.

Групповой технологический процесс может состоять из групповых технологических операций, которые являются общими для групп различных деталей с определенной групповой оснасткой на данном оборудовании.

Таким образом, групповой технологический процесс — это совокупность групповых технологических операций, обеспечивающих изготовление различных деталей группы (или нескольких групп) по общему технологическому маршруту.

Каждый вид технологических процессов характеризуется следующими признаками:

а) основным назначением процесса: рабочий, перспективный;

б) степенью детализации содержания процесса: маршрутный, операционный, маршрутно-операционный.

Рабочий технологический процесс — технологический процесс, выполняемый по рабочей и (или) конструкторской документации (применяется: для изготовления в соответствии с требованиями рабочей технической документации).

Перспективный технологический процесс — технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии (используются как информационная основа для разработки рабочих технологических процессов при техническом и организационном перевооружении производства; рассчитан на применение более совершенных методов обработки, более производительных и экономически эффективных средств технологического оснащения и изменения принципов организации производства).

Маршрутный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание операций приводится без указания переходов и режимов обработки (технологический маршрут — последовательность прохождения заготовки,

детали или сборочной единицы по подразделениям предприятия при выполнении технологического процесса изготовления или ремонта).

Операционный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Маршрутно-операционный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание отдельных операций излагается без указания переходов и режимов обработки.

1.3 Структура технологического процесса и его основные

характеристики

Готовые изделия (детали, сборочные единицы, комплексы и комплекты) получают из материалов и полуфабрикатов в результате осуществления отдельных процессов, совокупность которых составляет процесс производственный — совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления или ремонта продукции.

Все определения, касающиеся структуры технологического процесса, даны ниже в соответствии со стандартом ГОСТ 3.1109—82 (Процессы технологические, основные термины и определения).

Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и (или) последующему определению состояния предмета труда; таким образом, при реализации технологического процесса происходит изменение качественного состояния объекта производства (химических и физических свойств материала, форм, размеров, качества поверхности, внешнего вида объекта и т. д.; в техпроцесс включен также контроль качества);

Операция — законченная часть технологического процесса, выполняемая на одном рабочем месте (или с использованием одной технологической системы).

Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы. Технологический переход — законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности, но необходимы для выполнения технологического перехода.

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, но необходимая для выполнения рабочего хода.

Позиция — фиксированное положение, занимаемое неизменно закрепленной заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

При разработке маршрута изготовления детали и его структуры рекомендуется следующая последовательность работы:

– выбрать тип заготовки;

– произвести технологическую разметку чертежа, пронумеровав все поверхности, подвергаемые механической обработке;

– в соответствии с рекомендациями таблиц среднеэкономических достижимых точностей обработки выбрать для каждой из пронумерованных поверхностей требуемое количество операций (переходов);

– составить из выбранных таким образом операций маршрут изготовления детали и представить его в виде табл. 1.1;

Таблица 1.1– Маршрут изготовления вала

| Номер операции |

Наименование операции и их краткое содержание |

Оборудование |

| 005 010 015 020 025 |

Фрезерно-центровальная. Фрезеровать торцы 1 и 2 и сверлить центровые отверстия 3и 4 Токарная Точить поверхности 5, 6 и 7. Вертикально-фрезерная Фрезеровать шпоночный паз 8 Круглошлифовальная Шлифовать поверхности 5, 6 и |

Фрезерно-центровальный ста- нок Токарный станок Вертикально-фрезерный станок. Круглошлифовальный станок Контрольный стол |

| 7 Контрольная Контролировать требования согласно чертежа |

Примечание: В таблице приведена только номенклатура необходимых операций, а не их количество, которое зависит от точности каждой обрабатываемой поверхности.

– в соответствии с примером можно разработать структурную схему маршрута изготовления детали (рис. 1.1).

Необходимо отметить, что для упрощения маршрута изготовления вала на его эскизе не полностью приведены его элементы и технические требования.

Название и краткое содержание операций, представленных в таблице, соответствуют требованиям стандарта ЕСТД (Правила записи операций и переходов. Обработка резанием).

При построении структурной схемы, для расчета количества рабочих ходов можно воспользоваться следующими ориентировочными значениями максимальных глубин резания:

– при токарной обработке наружных, внутренних цилиндрических и торцовых поверхностей —4 мм;

– при фрезеровании плоскостей —5 мм;

– при зенкеровании —2 мм;

– при развертывании —0,2 мм;

– при шлифовании —0,3 мм (при поперечной подаче шлифовального круга 0,005...0,015 мм) на двойной ход или оборот.

1.3.1 Характеристики технологического процесса

Стандарты ЕСТД устанавливают следующие основные характеристики технологических процессов:

– цикл технологической операции – интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий; – такт выпуска – интервал времени, через который периодически производится выпуск изделий определенного наименования типоразмера и исполнения;

–ритм выпуска – количество изделий определенного наименования типоразмера и исполнения, выпускаемых в единицу времени;

–норма времени – регламентируемое время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации;

– норма выработки – регламентированное количество деталей, которое должно быть изготовлено в единицу времени;

– штучное время – интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции;

— технологическая себестоимость изготовления детали по всем операциям технологического процесса (цеховая себестоимость)

Соб = L + Z,

где L — основная заработная плата производственных рабочих; Z— сумма всех остальных цеховых расходов.

1.4 Трудоёмкость технологической операции

Трудоемкость выполнения технологических операций является критерием эффективности технологического процесса и определяется на основе технически обоснованных норм рабочего времени (ГОСТ 3.1109—82).

Норма времени — регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации.

Норма выработки — регламентированный объем работы, которая должна быть выполнена в единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

Имеются три метода установления норм времени: на основе изучения затрат рабочего времени наблюдением; по нормативам; сравнением и расчетом по типовым нормам. При первом методе норму времени устанавливают путем изучения затрат времени непосредственно в производственных условиях на рабочих местах. Этот метод используют для обобщения передового опыта и для разработки нормативов. При втором методе производят расчет длительности операции, используя нормативы длительности выполнения отдельных элементов работы (операции). При третьем методе нормирование операции осуществляется приближенно с использованием типовых норм. Первые два метода нормирования применяют в серийном и массовом производствах, третий — в единичном и мелкосерийном.

Штучное время есть интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции.

Различают подготовительно-заключительное время, основное время, вспомогательное время, оперативное время, время обслуживания рабочего места и время на личные потребности.

Подготовительно-заключительное время — интервал времени, затрачиваемый на подготовку исполнителя и средств технологического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены.

Основное время — часть штучного времени, затрачиваемая на изменение и последующее определение состояния предмета труда.

Вспомогательное время — часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда.

Время обслуживания рабочего места — часть штучного времени, затрачиваемая исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом.

Время на личные потребности — часть штучного времени, затрачиваемая человеком на личные потребности и, при утомительных работах, на дополнительный отдых.

Штучное время tm для неавтоматизированного производства состоит из элементов:

tш = t о + t в + t т + t орг + t п

где t о – основное (технологическое) время; t в – вспомогательное время; t т –время технического обслуживания рабочего места; t орг – время организационного обслуживания рабочего места; t п – время перерывов.

Основное время t о затрачивается на непосредственное изменение размеров, формы, физико-механических свойств или внешнего вида обрабатываемой заготовки (станочная, кузнечная, слесарная и другая обработка) или на соединение деталей при сборочных работах. При обработке на станках основное время определяют расчетным методом по формуле

t о = ℓ р i /Sм ,

где ℓ р — расчетная длина обработки, мм (длина хода инструмента в направлении подачи); i – число рабочих ходов инструмента; Sм – минутная подача инструмента, мм/мин.

При ручном подводе инструмента расчетная длина обработки представляет собой сумму собственно длины обработки ℓ , размера врезания инструмен-

та ℓ в и размера схода (сбега) инструмента ℓсх :

ℓ р = ℓ +ℓ в + ℓ сх

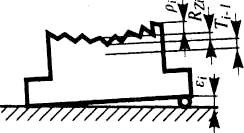

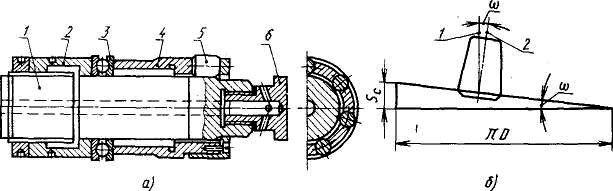

Схема определения расчетной длины обработки для продольного точения показана на рис. 1.2, а.

При автоматическом цикле обработки резанием следует учитывать путь подхода ℓ п инструмента к заготовке для облегчения работы инструмента в начале резания. На рис. 1.2, б показан путь ℓ п при точении на многорезцовом токарном полуавтомате, на рис. 1.2, в — при продольном фрезеровании, на рис. 1.2, г — при сверлении. Расчетная длина

ℓ р = ℓ + ℓ п + ℓ в +ℓ сх

Значения величин ℓп

, ℓв

и ℓ

сх

берут по нормативным таблицам . Значение ℓ

в

можно определить и расчетным путем. Например, при продольном точении по схеме (см. рис. 1.2, а

) ℓ

в

= t

ctg φ, где t

— глубина резания; при фрезеровании паза (см. рис. 1.5, в) ℓ

в

=

Значения величин ℓп

, ℓв

и ℓ

сх

берут по нормативным таблицам . Значение ℓ

в

можно определить и расчетным путем. Например, при продольном точении по схеме (см. рис. 1.2, а

) ℓ

в

= t

ctg φ, где t

— глубина резания; при фрезеровании паза (см. рис. 1.5, в) ℓ

в

=

= t (d −t ) , где t П — глубина паза, d – диаметр фрезы; при сверлении отверстия стандартным сверлом

Рисунок 1.2. Схема определения (см.рис.1.2,г) ℓ в = 0,3 d где d — диаметр

сверла. расчетной длины обработки

Вспомогательное время tB — время,

затрачиваемое на различные действия, обеспечивающие выполнение элементов работы, относящихся к основному времени. Например, на установку и снятие заготовки или собираемого узла, на пуск и останов станка или подъемника, на переключение режимов обработки в процессе выполнения операции, на измерения заготовок или контроль качества сборки узла и др.

Вспомогательное время может быть не перекрываемым и перекрываемым. Если вспомогательные работы выполняют не в процессе обработки (например, снятие обработанной заготовки и установка другой), то такое вспомогательное время называют не перекрываемым. Если же часть вспомогательных работ производят в процессе выполнения основной работы, то эта часть вспомогательного времени называется перекрываемой. При расчете нормы времени учитывают лишь ту часть вспомогательного времени, которая не может быть перекрыта машинным временем. Вспомогательное время рассчитывают в соответствии с действующими на данном предприятии нормативами по эмпирическим формулам или на основании хронометражных наблюдений.

Часть штучного времени, равная сумме основного t о и вспомогательного времени t в , называется оперативным временем t оп

t оп = t о + t в

Оперативное время затрачивается на выполнение каждой операции и представляет собой основную часть технической нормы.

Время обслуживания рабочего места t об включает затраты времени на уход за рабочим местом в течение смены (смазка и чистка механизмов, раскладка и уборка инструмента в начале и в конце смены, уборка рабочего места).

Время обслуживания рабочего места устанавливают на основании нормативов и во многих случаях определяют в процентах (до 4—8 %) к оперативному времени t оп .

Время на личные потребности t п на отдых, производственную гимнастику регламентируют законодательством и исчисляют в процентах к оперативному времени. Для механических цехов t п ≈ 2,5 % от оперативного времени.

В серийном производстве при расчете норм времени на партию необходи-

мо учитывать подготовительно-заключительное время.

Подготовительно-заключительное время t п .з затрачивается рабочим перед началом обработки партии заготовок и после окончания задания. К подготовительной работе относится: получение задания, ознакомление с работой, наладка оборудования, в том числе установка инструмента, специального приспособления; к заключительной работе относится: сдача выполненной работы, снятие специального приспособления и режущего инструмента, приведение в порядок оборудования и т. д. Подготовительно-заключительное время зависит от сложности задания, в частности от сложности налаживания оборудования, и не зависит от размера партии.

В массовом производстве, в силу повторяемости одной и той же операции, необходимость в работах, выполняемых в подготовительно-заключительное время, отпадает.

В единичном производстве подготовительно-заключительное время включается в штучное время.

В серийном производстве норму времени на обработку партии заготовок или сборку партии сборочных единиц рассчитывают по формуле

t п =t ш n + t п.з

где п — размер партии.

Штучное время и подготовительно-заключительное время на выполнение операции над одной деталью образуют норму штучно-калькуляционного времени

t ш-к = t ш + (t п-з /n )

На основе норм времени определяют расценки выполняемых операций, рассчитывают необходимое количество оборудования для выполнения программы, осуществляют планирование производственного процесса.

1.5 Основные принципы технологического проектирования

1.5.1 Принцип технологичности конструкции заключается в том, что при разработке конструкции детали учитываются как условия ее эксплуатации в машине, так и технологические требования при ее производстве.

После разработки изделия технологами производится анализ технологичности деталей, входящих в это изделие.

Ниже приведены некоторые критерии технологичности машины в целом:

– отношение количества стандартных деталей к общему количеству;

– наличие в машине унифицированных узлов;

– преемственность конструкции;

– возможность осуществления сборки машины из отдельных узлов;

– соответствие применяемых методов изготовления заготовки условиям данного производства (выбор метода сборки для данного объема выпуска и типа производства должен производиться на основании расчета и анализа размерных цепей; расчет размерных цепей следует проводить используя методы max — min или вероятностный [max — min при количестве звеньев n ≤ 5, при п > 5 — вероятностный]);

– конструкция детали должна обеспечивать возможность применения типовых и стандартных технологических процессов ее изготовления.

1.5.2 Принцип деления обработки на стадии. При черновой обработке основной задачей является быстрое удаление максимально возможного припуска, при этом деталь подвергается значительным силовым и тепловым деформациям.

На стадии чистовой обработки закладывается, в основном, требуемая точность детали.

Отделочная обработка обеспечивает получение требуемых шероховатости и физико-механических свойств поверхностного слоя.

В настоящее время отступают от этого принципа на основе использования жесткого и точного оборудования, жестких и точных заготовок, позволяющих за один ход получать высокую точность.

1.5.3 Принцип независимости обработки, требующий такого построения технологического процесса, при котором исключается необходимость дополнительной обработки при сборке. Это не всегда выполнимо. Бывает, что взаимозаменяемость неэкономична и тогда прибегают к неполной (ограниченной) взаимозаменяемости: а) обработка в сборе; б) работа по формуляру и пр.

1.5.4 Принцип концентрации технологических операций предусматривает концентрацию операций, объединение простых операций в одну сложную, выполнение всех операций на одном рабочем месте.

Это усложнение операции может производиться за счет повышения квалификации рабочего (в единичном и мелкосерийном производствах); усовершенствования, автоматизации станков, использования многошпиндельных автоматов и полуавтоматов, агрегатных, многопозиционных и многорезцовых станков (в массовом и крупносерийных производствах).

Концентрация операций упрощает планирование, резко повышает производительность труда за счет сокращения времени обработки.

1.5.5 Принцип дифференциации операций.

Технологический процесс дифференцируется (расчленяется) на элементарные операции. Естественно простые операции требуют более низкой квалификации рабочего, упрощают возможность механизации и автоматизации их. Дифференциация экономически целесообразна в массовом производстве.

В современном производстве машин эти две тенденции концентрация и дифференциация существуют параллельно. Используются также и комбинированные решения.

2 ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

2.1. Точность и её определяющие факторы

Под точностью в технологии машиностроения понимается степень соответствия производимых изделий их заранее установленным параметрам. Она в большей мере определяется точностью изготовления отдельных деталей и сборочных единиц.

Точность в машиностроении – понятие комплексное. Оно характеризует не только геометрические параметры машин и их элементы, но и единообразие различных свойств изготовляемых изделий (упругих, динамических, магнитных, электрических и др.).

Понятие точности детали включает в себя следующие параметры:

– точность размеров; точность формы поверхностей;

– точность относительного расположения поверхностей; шероховатость поверхностей;

– волнистость;

– физико-механические свойства поверхностного слоя.

Количественные показатели точности и допускаемые отклонения регламентируются Единой системой допусков и посадок и ее стандартами. Задачи обеспечения необходимой точности изделия решаются на этапах их конструирования, разработки и внедрения технологии изготовления.

Любой технологический процесс реализуется в определенной технологической системе (системе СПИД – станок, приспособление, инструмент, деталь), включающей в себя средства технологического оснащения и заготовку.

С момента начала механической обработки заготовки технологическая система действует как многофакторная автоматическая система.

Входными параметрами этой системы являются:

характеристики металлорежущего станка – тип, модель, мощность, диапазоны частот вращения и подач, точность, жесткость, виброустойчивость; характеристики технологической оснастки – приспособлений, устройств механизации и автоматизации, промышленных роботов;

характеристики заготовки – материал, его химический состав, механические свойства, погрешность размеров, формы, взаимного расположения, качество поверхностного слоя;

технологическая схема обработки поверхности;

эксплуатационные свойства режущего инструмента – прочность, стойкость, размерный износ;

режимы резания – V, S, t; начальный размер наладки.

К возмущающим воздействиям, нарушающим начальные условия обработки, относятся:

упругие деформации элементов технологической системы; размерный износ режущего инструмента;

тепловые деформации элементов технологической системы; погрешность установки заготовок;

погрешность корректирования первичного наладочного размера;

погрешность измерений;

погрешности профильного и мерного режущего инструмента; погрешность от перераспределения внутренних остаточных напряжений; колебания элементов технологической системы.

Выходными параметрами являются:

качество механической обработки — точность размеров, формы, взаимного расположения и качество обработанной поверхности; производительность механической обработки;

экономические критерии процесса обработки.

Из этого видны возможные пути управления технологическими процессами:

управление по выходным параметрам;

управление по внешним возмущающим воздействиям.

На общую суммарную погрешность обработки может оказывать влияние совокупность любых из перечисленных выше параметров (входных, возмущающих и выходных). К элементарным составляющим суммарной погрешности относятся:

неточность технологической схемы обработки; геометрическая погрешность станков; погрешность приспособлений;

погрешность мерного и профильного режущего инструмента; погрешности

измерений; погрешность от упругих деформаций элементов технологической системы; тепловые деформации элементов технологической системы; размерный из-

нос режущего инструмента; погрешность начальной размерной наладки; погрешность подналадки; погрешность установки заготовок;

погрешность от перераспределения остаточных внутренних напряжений; шероховатость обработанной поверхности;

погрешность, вызываемая колебаниями элементов технологической сис-

темы; погрешность, определяемая конструктивными особенностями системы

управления технологическим процессом.

В технологии машиностроения под технологической наследственностью понимается перенесение на готовое изделие в процессе его изготовления погрешностей, механических и физико-химических свойств исходной заготовки или свойств и погрешностей, сформировавшихся у заготовки на отдельных операциях изготовления изделия.

Проявление технологической наследственности может привести как к улучшению, так и к ухудшению эксплуатационных свойств деталей.

Технологический процесс изготовления деталей должен разрабатываться с учетом технологической наследственности так, чтобы сохранить у детали положительные качества (наклеп поверхностного слоя, высокую поверхностную твердость, остаточные напряжения сжатия и др.) или, наоборот, устранить отрицательные качества – дефектный слой, отклонения формы и расположения поверхностей и др.

Для целесообразного использования явления технологической наследственности необходимо установить непосредственные связи между эксплуатационными характеристиками деталей и режимами обработки заготовок.

Технологическая наследственность проявляется на всех этапах реализации технологических процессов.

В технологии машиностроения принято различать следующие виды элементарных погрешностей обработки по воздействию на технологическую систему:

систематические постоянные погрешности, вызываемые, например, неточно-

стью мерного инструмента;

систематические погрешности, закономерно изменяющиеся по течению тех-

нологического процесса, вызываемые, например, размерным износом режущего инструмента; случайные погрешности, которые, появившись при обработке одной заготов-

ки, необязательно появляются при обработке других заготовок, а их значения для различных заготовок изменяются в определенных пределах от ∆min до ∆max . Предсказать момент появления и величину этих погрешностей возможно только с определенной вероятностью.

Систематические погрешности обработки изучаются с помощью теоретических или экспериментальных исследований закономерностей, которым они подчиняются.

Случайные погрешности изучаются с применением теории вероятностей и математической статистики.

Для исследований точности механической обработки используются следующие основные методы: расчетно-аналитический; вероятностностатистический и расчетно-статистический.

Раснетно-аналитическая модель предполагает полную детерминированность процесса, для которого точно известны как начальная точность, так и влияние сопутствующих факторов. Путем решения систем уравнений, описывающих закономерности переноса погрешностей технологического процесса, однозначно определяется искомая точность. Факт детерминированности означает, что при одном и том же комплексе исходных условий при каждом последующем расчете получается один и тот же результат. Однако реальные процессы не всегда правильно отображаются детерминированными моделями, и правомерность их применения в таких случаях зависит от детальности изучения исследуемого процесса. Математическое описание процессов в этом случае заключается в последовательном определении начальных (исходных) погрешностей заготовки; далее устанавливается в аналитическом виде их влияние на окончательную точность готовой детали, и наконец, решается полученная система уравнений.

Вероятностно-статистическая модель применяется при изготовлении достаточно больших партий деталей. Она позволяет без раскрытия физической сути явлений решать ряд задач по оценке и исследованию точности обработки, сборки, контроля и анализу точности оборудования. При этом определяются как первичные, так и суммарные погрешности.

Расчетно-статистические модели сочетают положительные стороны обоих, вышерассмотренных методов. Они пригодны для различных условий производства и являются весьма гибкими, так как позволяют рассчитывать первичные и суммарные погрешности, оценивая их отдельные составляющие статистически или расчетным путем. При недостатке данных модель носит в большей мере вероятностно-статистический характер. В то же время, применяя детерминированный подход, можно определить поле рассеивания случайных погрешностей и отдельные погрешности расчетно-аналитическим методом.

3 ОСНОВЫ БАЗИРОВАНИЯ И БАЗЫ ЗАГОТОВКИ

Основные понятия по базированию, основанные на межгосударственном стандарте ГОСТ 21495—76* «Базирование и базы в машиностроении», приведены ниже.

Базирование — придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База — поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования (рис. 3.1...3.4). На этих рисунках цифрами 1,2, 3 и 4обозначены соответственно базы, заготовки и элементы станочных приспособлений.

Действительная база — база, фактически используемая в конструкции, изготовлении, эксплуатации или ремонте изделия.

Комплект баз — совокупность трех баз, образующих систему координат заготовки или изделия (рис. 3.5).

Конструкторская база — база, используемая для определения положения детали или сборочной единицы в изделии.

Основная база — конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии

(рис. 3.6, а).

Рисунок 3.1 – База – поверхность Рисунок 3.2 – База – сочетание поверхностей

Рисунок 3.3 – База – ось Рисунок 3.4 – База – точка

а – основные базы шестерни (I,II,III); б – вспомогательные базы вала (I,II,III) с присоединяемой деталью (I); в – измерительная база (А); г – двойная направляющая база (I) детали; д – двойная опорная база (I) детали; е – установочная явная база (I) заготовки (7), направляющая скрытая база (II), опорная скрытая база (III), 1…6 – опорные точки, 8 – губки самоцентрирующих тисков; Рисунок 3.6 – Виды баз

Вспомогательная база — конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия (рис. 3.6,б ).

Технологическая база — база (/, //, III), используемая для определения положения заготовки или изделия в процессе изготовления или ремонта.

Измерительная база – база, служащая для определения относительного положения заготовки или изделия и средств измерения (см. рис. 3.6, в ).

Установочная база – база, лишающая заготовку или изделие трех степеней свободы: перемещения вдоль одной координатной оси и поворотов вокруг двух других осей (см. рис. 3.6, е ).

Направляющая база – база, лишающая заготовку или изделие двух степеней свободы: перемещения вдоль одной координатной оси и поворота вокруг другой оси (см. рис. 3.6, е ).

Опорная база – база, лишающая заготовку или изделие одной степени свободы: перемещения вдоль одной координатной оси или поворота вокруг оси (см. рис. 3.6, е ).

Двойная направляющая база — база, лишающая заготовку или изделие четырех степеней свободы: перемещения вдоль двух координатных осей и поворотов вокруг этих осей (см. рис. 3.6, г).

Двойная опорная база — база, лишающая заготовку или изделие двух степеней свободы: перемещения вдоль двух координатных осей (см. рис. 3.6, д ).

Скрытая база — база заготовки или изделия в виде воображаемой плоскости, оси, точки (см. рис. 3.6, е )

Явная база – база заготовки или изделия в виде реальной поверхности, разме- точной риски или точки пересечения рисок (см. рис.3.6, а ).

Опорная точка — точка, символизирующая одну из связей заготовки или изде- лия с избранной с системой координат (см. рис. 3.6, е ).

Примечания.1. Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двусторонних геометрических связей, для создания которых необходим комплект баз.

2. Если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

Схема базирования — схема расположения опорных точек на базах заготовки или изделия (рис. 3.7).

Примечания. 1. Все опорные точки на схеме базирования означаются условными знаками и порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек.

2. При наложении в какой-либо проекции опорной точки на другую, изображается одна точка и около нее проставляются номера совмещенных точек.

3. Число проекций заготовки или изделия на схеме базирования должно быть достаточным для представления о размещении опорных точек.

а – спереди и сбоку; б – в плане; в – схема базирования призматической детали с комплектом баз

Рисунок 3.7 – Условные обозначения опорных точек на видах

Погрешность базирования — отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого. Однако необходимо особо подчеркнуть, что погрешность базирования имеет место только при работе на настроенных станках, т. е. когда партия заготовок обрабатывается при неизменном (заранее установленном) относительном положении инструмента и заготовок.

Закрепление — приложение сил и пар сил к заготовке или изделию для обеспечения их положения, достигнутого при базировании.

Установка — процесс базирования и закрепления заготовки или изделия.

Погрешность установки — отклонение фактически достигнутого -сложения заготовки или изделия при установке от требуемого.

Выбор технологических баз имеет цель наметить как сами базы, так и порядок их смены (если это необходимо). От правильности решения вопроса о технологических базах в значительной степени зависят точность взаимного расположения обрабатываемых поверхностей, точность размеров, степень сложности и конструкция приспособлений, производительность обработки.

Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми требованиями, вид и точность заготовки, условие расположения и работы детали в машине.

Основные принципы, которыми целесообразно руководствоваться при выборе технологических баз.

1. Использовать принцип совмещения баз, когда в качестве технологических баз, принимают основные, т. е. конструкторские базы, используемые для определения положения детали в изделии. В случае несовпадения конструкторских и технологических баз возникают погрешность базирования и необходимость перерасчета допусков, заданных конструктором в сторону их ужесточения.

При этом рассматриваются и решаются технологические размерные цепи.

Погрешность базирования равна сумме погрешностей размеров, соединяющих конструкторские и технологические базы. Формулы для расчета погрешности базирования для некоторых схем установки при- ведены на рис. 3.8.

Для других схем формулы приведены в справочниках технолога. следует отметить, что погрешность базирования (как, впрочем, и любая другая погрешность) рассчитывается для конкретных размеров.

Погрешность базирования равна нулю в следующих случаях:

при совмещении технологических баз с конструкторскими ; для размеров, получаемых мерным инструментом или блоком инструментов; для диаметральных размеров;

при работе методом пробных промеров и рабочих ходов, т. е. когда на-

стройка положения инструмента производится для каждой заготовки (случай работы на ненастроенном станке).

а,б – на плоские поверхности; в – на оправку; г – в призму; д – в центрах

Рисунок 3.8 – Погрешности базирования при различных схемах ус-

тановки

2.Соблюдать принцип постоянства базы, т. е. использовать на всех основных операциях одни и те же базы. Для выполнения этого принципа часто создают базы, не имеющие конструкторского назначения (например, центровые гнезда у валов и др.).

3.Базы должны обеспечивать хорошую устойчивость и надежность установки заготовки.

Основные рекомендации о порядке выбора баз и о задачах, решаемых при этом, представлены в табл. 2.1.

Таблица 2.1– Основные рекомендации о порядке выбора баз и решаемые при этом задачи

| Порядок выбора баз |

Рекомендации по выбору баз |

Задачи, решаемые правильным выбором баз |

| Выбор баз для завершающих операций техпроцесса |

При анализе чертежа найти поверхность и элементы, относительно которых задано и наиболее строго лимитировано положение большинства других поверхностей и элементов. Как правило, именно эти поверхности и элементы, обозначенные на чертеже зачернённым треугольником и принимаются за базы |

Применение схемы установки, соответствующей положению детали в изделии в процессе эксплуатации, исключающей появление погрешности базирования и обеспечивающей выполнение конструкторских требований |

| Выбор баз для первой операции |

1.Поверхности, остающиеся необработанными (черные поверхности) и связанные размерами с обработанными поверхностями, принимаются как базы на первой операции 2.Поверхности, принимаемые в качестве баз должны иметь |

1. Обеспечивается правильность взаимного расположения системы обработанных поверхностей детали относительно необработанных 2. Подготавливаются базы для дальнейших опера- |

| достаточные размеры, более высокую степень точности и наименьшую шероховатость 3.На поверхностях, принимаемых в качестве баз, не должны быть расположены прибыли, литники, швы 4.Необработанные поверхности в качестве баз должны использоваться только один раз на первой операции |

ций 3.Обеспечиваются возможно малые и равномерные припуски |

|

| Выбор баз для промежуточных операций |

Базы должны быть связаны с обрабатываемой поверхностью кратчайшей размерной цепью |

Подготовка баз для заключительных операций |

Материализация схемы базирования заключается в выборе типа опор, их количества и расположения относительно заготовки в соответствии со схемой базирования, разрабатываемой технологом.

Конструктором выбираются также тип и место расположения зажимов. При разработке схемы установки используются условные обозначения по ГОСТ 3.1107—81. «Графические обозначения опор, зажимов и установочных устройств».

Схема базирования является техническим заданием на проектирование установочного приспособления. При этом на операционном эскизе на поверхностях и элементах заготовки могут указываться как опорные точки по ГОСТ 21495-76, так и условные обозначения по ГОСТ 3.1107-81.

3.1 Погрешность закрепления εз ,

Погрешность закрепления ε3 возникает из-за нестабильности смещений отдельных заготовок под действием силы зажима. Погрешность закрепления численно равна разности предельных смещений измерительной базы в направлении получаемого размера под действием силы зажима заготовки.

Схема появления погрешности закрепления при обработке углового паза показана на рис. 3.9.

Под действием силы зажима W измерительная база 1смещается. В силу различных причин, о которых будет сказано ниже, это смещение будет разным для каждой заготовки. Положение измерительной базы, соответствующее наименьшему смещению, обозначено 1 , а наибольшему 1”. В результате этого, при обработке заготовки на на строенном станке появляется погрешность закрепления εз = (γmax –γmin )cos α где α — угол между направлением действия силы зажима и направлением

![]() получаемого размера. При расчете погрешности ε, учитываются, как правило, только смещения из-за контактных деформа-

получаемого размера. При расчете погрешности ε, учитываются, как правило, только смещения из-за контактных деформа-

ций в стыках заготовка — установочные элементы. Величина этих смещений определяется по экспериментальной зависимости: γ = cNW n

Рисунок 3.9 – Схема появления погрешности закрепления

где Nw — сила зажима, приходящаяся на опору ( нагрузка на опору); с — коэффициент, характеризующий вид контакта, материал, шероховатость поверхности и верхний слой заготовки; п — показатель степени (определяется экспериментально).

Экспериментальные зависимости между нормальной нагрузкой NW и смещением у для различных опор приведены в справочной литературе.

3.2 Погрешность положения заготовки εпр , вызываемая неточностью

приспособления

Эта погрешность возникает из-за неточности изготовления и сборки деталей приспособления, их износа и ошибок установки приспособления на станке.

Погрешность εпр численно равна разности предельных состояний измерительной базы относительно установленного на размер инструмента, возникающей вследствие перечисленных причин.

![]() В общем случае погрешность положения заготовки, вызываемая неточностью приспособления, рассчитывается по формуле εпр = εус

2 +εиз

2 +εду

2 +εи

2 +εс

2,

В общем случае погрешность положения заготовки, вызываемая неточностью приспособления, рассчитывается по формуле εпр = εус

2 +εиз

2 +εду

2 +εи

2 +εс

2,

где εус — погрешность установочных элементов, вызываемая неточностью их изготовления и сборки; εиз — погрешность положения направляющих элементов, вызываемая неточностью их изготовления и сборки; εду — погрешность, возникающая в результате неточности изготовления и сборки делительных устройств; εи – погрешность, возникающая в результате износа детали приспособления (в основном установочных и направляющих элементов);

εс — погрешность установки приспособления на станке.

В качестве примера рассмотрим мечет погрешности установки, определяющей отклонение от соосности отверстий D2 и D3 для детали, приведенной на рис. 3.10.

Обработка производится в следующем порядке. На первом этапе за один установ растачиваются отверстия D1 и D2 . Затем при базировании на жёсткий палец отверстием D1 обрабатывается поверхность D3 .

![]()

В данном случае погрешность базиро вания равна несоосности между отверстиями и , погрешность закрепления отсутствует, наибольшая часть погрешности составляет максимально возможный зазор между пальцем и отверстием

Рисунок 3.10 – Установка

втулки на торец и жёсткий палец

3.3 Базирование заготовки в приспособлении

Базирование заготовки в приспособлении производится, как правило, двумя или тремя базами, причем оно сводится, по существу, к базированию ее отдельных баз. Обнаружено, что в группе баз значимость каждой из них для данной операции неодинакова. Среди них выделяется основная база. Заготовка, устанавливаемая этой базой в приспособление, получает почти полную ориентацию, лишаясь трех или четырех степеней свободы. Для лишения заготовки остальных степеней свободы используются другие, вспомогательные базы. Основную базу необходимо выделять из группы баз еще и потому, что способ ее базирования принципиально отличается от способа базирования остальных баз. Например, если в качестве баз на операции используют два отверстия, причем одно из них принято за основную базу, то схема базирования по первому отверстию принципиально отличается от схемы базирования по второму отверстию, выполняющему роль дополнительной базы.

Вместе с тем обнаружено, что для разных заготовок может быть использована одна и та же схема базирования основной

базы, если в качестве нее приняты одинаковые по форме поверхности. Таким образом, способ базирования основной базы определяется в основном ее формой. Например, если у заготовок различной конфигурации в качестве основной базы принята нижняя обработанная поверхность, то при проектировании приспособлений для всех заготовок может быть предусмотрен один и тот же способ базирования — на две опорные пластины.

В связи с этим представляется возможным рассматривать типовые способы базирования основной базы определенной формы безотносительно к форме и размерам заготовок, тем более что круг поверхностей, используемых в качестве основной базы, ограничен тремя видами — плоской поверхностью, цилиндрическим отверстием и цилиндрической наружной поверхностью.

Основную базу выбирает конструктор приспособления. Иногда это делает технолог при разработке технологического процесса, проставляя на операционном эскизе значками тип опорного элемента и число опорных точек. За основную базу предпочтительно брать поверхность, которая обеспечивает заготовке устойчивое положение в приспособлении даже при базировании только одной этой базы. Наиболее полно такому требованию отвечает плоская поверхность заготовки, располагающаяся снизу и обладающая достаточной протяженностью. Если у заготовки такой поверхности нет, выбирают другую поверхность достаточной протяженности — боковую плоскую поверхность, цилиндрическое отверстие либо цилиндрическую наружную поверхность.

На выбор основной базы влияет также точность исходных размеров и допускаемых отклонений расположения обрабатываемой поверхности. За основную следует принимать базу, от которой заданы наиболее точные исходные размеры. На первой операции, когда у заготовки еще нет ни одной обработанной поверхности, за основную базу приходится принимать необработанную поверхность, на последующих операциях — обработанную с наименьшей шероховатостью.

![]()

Примеры, иллюстрирующие выбор основной базы, приведены на рис. 3.11, где ОБ — основная база, А и В — вспомогательные базы, а обработанная поверхность изображена утолщенной линией.

Из двух баз, представленных на рис. 3.11, а, за основную принята нижняя поверхность. Из трех баз (см. рис. 3.11, б) за основную принята нижняя поверхность, имеющая два участка, один из которых устанавливается на два опорных штыря, а другой — на сблокированную опору. На рис. 3.11, в за основную базу принята обработанная наружная цилиндрическая поверхность, которой заготовка устанавливается на призму, а на рис. 3.11, г — точно обработанное цилиндрическое отверстие, которым заготовка надевается на цилиндрическую оправку, закрепленную на корпусе приспособления.

4 КАЧЕСТВО ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН И ЗАГОТОВОК

4.1 Влияние технологических факторов на величину шероховатости

На шероховатость поверхности заготовок и деталей оказывают влияние многие технологические факторы. При обработке резанием величина, форма и направление неровностей зависят от методов, режимов и схемы обработки. Каждому методу соответствует определенный диапазон шероховатостей. Из параметров режимов резания наиболее существенное влияние на величину шероховатости оказывают скорость главного движения резания и подача.

Влияние скорости главного движения резания на шероховатость зависит от наростообразования на режущей кромке инструмента, а также от захвата и отрыва слоев, расположенных под режущей кромкой (для стали), и хрупкого выламывания частиц материала (для серого го чугуна и твердых цветных сплавов). Зависимость величины шероховатости от скорости главного движения резания представлена на рис. 4.1, а.

График показывает, что при скоростях порядка 15...30 м/мин имеет место увеличение шероховатости. Причиной является наростообразование на резце.

![]()

Рисунок 4.1. Влияние технологических факторов на величину микроне- ровностей: а —скорости резания; б— подачи; в —радиуса закругления резца При скорости главного движения резания более 30 м/мин из-за возрастания температуры в зоне резания наростообразование прекращается и величина шероховатости уменьшается. При обработке резанием материалов не склонных к образованию нароста величина шероховатости не зависит от изменения скорости главного движения резания.

При шлифовании шероховатость снижается с увеличением скорости главного движения резания и уменьшением его подачи во всех трех направлениях.

Влияние подачи на шероховатость при точении можно приближенно определить из сопоставления двух смежных положений резца, смещенных на величину подачи S (рис. 4.1, б, в) по формуле

Rz = S 8r 2

При точении и строгании резцами с широкой режущей кромкой, при сверлении, зенкеровании, развертывании величина подачи оказывает мало заметное влияние на шероховатость.

Глубина резания при достаточной жесткости не оказывает существенного влияния на шероховатость. При снятии корки у отливок и наклепанного слоя у стальных заготовок должна быть назначена глубина резания, обеспечивающая полное снятие такого слоя.

Геометрическая форма режущего инструмента оказывает влияние на шероховатость. Передний угол γ, угол наклона режущей кромки λ, задний угол α мало влияют на величину шероховатости. Большее значение оказывают радиус закругления при вершине, углы в плане — главный φ и вспомогательный φ1 . При увеличении радиуса закругления величина шероховатости уменьшается (рис. 4.1, в). С увеличением угла φ и φ1 величина шероховатости увеличивается.

Свойства и структура обрабатываемого материала оказывают влияние на шероховатость поверхности. Более вязкие и пластичные материалы (например, низкоуглеродистая сталь), склонные к пластическим деформациям, дают при их обработке резанием большую шероховатость.

При увеличении хрупкости материала величина шероховатости уменьшается. При резании хрупких материалов зависимость Rz =f(ν) не имеет «горба» и выражается горизонтальной линией. Стали с повышенным содержанием серы (автоматные) и стали с присадкой свинца после обработки резанием имеют меньшую шероховатость, чем углеродистая сталь, обработанная в одинаковых с ними условиях. С увеличением твердости обрабатываемого материала величина шероховатости снижается.

Как уже отмечалось, одним из основных параметров качества поверхностного слоя являются физико-механические свойства, которые характеризуются твердостью; структурой; величиной, знаком и глубиной распространения остаточных напряжений; глубиной деформации слоя; наличием или отсутствием внешних дефектов (микротрещин, ликвации и т. п.).

Физико-механические свойства поверхностного слоя отличаются от исходного материала. Это связано с воздействием силовых и тепловых факторов при изготовлении и обработке заготовок.

Материал поверхностного слоя испытывает упрочнение (наклеп) или разупрочнение; изменяется его структура, микротвердость; образуются остаточные напряжения.

После механической обработки стальной заготовки в поверхностном слое выделяют три зоны (рис. 4.2, а):

I — зона резко выраженной деформации; характеризуется большими искажениями кристаллической решетки металла, раздроблением зерен, высокой твердостью;

//— зона деформации; в этой зоне наблюдается вытягивание зерен, наволакивание одних зерен на другие, понижение твердости;

/// — переходная зона; в этой зоне состояние слоя постепенно приближается к состоянию исходного материала.

Глубина поверхностного слоя зависит от метода и режимов обработки и составляет от 5 мкм при тонкой обработке до сотен мкм — при черновой.

![]()

а — структура; б — напряжения в поверхностном слое после абразивной обработки; в — напряжения в поверхностном слое после лезвийной обработки

Рисунок 4.2.– Поверхностный слой детали из стали

Физико-механические свойства поверхностного слоя определяются применяемыми методами и режимами изготовления и обработки заготовок.

При обработке лезвийным инструментом имеет место взаимодействие в основном силовых, а также тепловых факторов. Вследствие этого поверхностный слой имеет, как правило, сжимающие (отрицательные) напряжения

(рис. 4.2, в).

Однако при высоких скоростях главного движения резания остаточные напряжения могут быть растягивающими.

При шлифовании большее влияние оказывают тепловые факторы, меньшее — силовые. Характерные для шлифования высокие температуры в поверхностном слое вызывают структурную неоднородность и, вследствие этого, поверхностные прижоги, микротрещины, цвета побежалости. В поверхностном слое при шлифовании возникают остаточные напряжения растяжения, т. е. положительные (рис. 4.2, б).

При накатывании обработанных поверхностей роликами и шариками обеспечивается пластическая деформация поверхностного слоя, снижение шероховатости и получение сжимающих напряжений. Чрезмерный наклеп при накатывании приводит к разрушению («шелушению») поверхностного слоя.

Остаточные напряжения распространяются на глубину 0,05.. .0,15 мм.

Воздействие силовых и тепловых факторов также зависит от варьирования режимами резания и условий обработки.

Уменьшение остаточных напряжений в поверхностном слое может быть достигнуто:

— снижением интенсивности теплообразования;

— уменьшением скорости главного движения резания;

— уменьшением глубины резания;

— применением более «мягких» кругов и выхаживания при шлифовании; — применением обильного охлаждения.

Кроме остаточных напряжений в поверхностном слое изготавливаемой детали образуется наклеп. Он возникает в результате больших перепадов температур и больших деформаций, приводящих поверхностные слои к упрочнению. Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Одновременно с упрочнением из-за нагрева зоны резания в металле поверхностного слоя протекает разупрочнение, возвращающее металл в его первоначальное не наклепанное состояние. Конечное состояние металла поверхностного слоя определяется соотношением :скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора.

Состояние поверхностного слоя существенно влияет на работоспособность поверхности. Наклеп поверхности в несколько раз уменьшает ее износ, способствует созданию сжимающих напряжений, повышающих предел выносливости, прочность деталей. Растягивающие напряжения увеличивают износ, снижают прочность и приводят к появлению микротрещин на рабочих поверхностях. От остаточных напряжений зависит первоначальная и последующая эксплуатационная точность деталейи машин.

Целенаправленное формирование поверхностного слоя заданного качества, исходящего из требований длительной и надежной эксплуатации деталей, обеспечивается путем применения обычных методов, т. е. рационального выбора последовательности режимов и условий обработки, упрочнения поверхностей закалкой, химико-термической обработкой (цементация, азотирование, цианирование, сульфидирование и др.); наплавкой; гальваническими покрытиями хромирование, никелирование, цинкование и др.), а также применением специальных методов.

К специальным методам повышения качества поверхностей может быть отнесены упрочняющие методы пластического деформирования без снятия стружки, создающие наклеп и сжимающие напряжение 400...700 Н/мм2 . К ним относятся: вибрационное обкатывание, дробеструйное упрочнение, чеканка, обкатывание и раскатывание голиками и шариками, дорнование и калибрование, алмазное выглаживание, электрохимическая обработка и др.

4.2 Методы измерения и оценки качества поверхности

Шероховатость поверхностей оценивают при контроле и приемке деталей, а также при исследованиях в лабораторных условиях. Применяемые методы оценки можно разделить на прямые и косвенные. Для прямой оценки шероховатости применяют щуповые (профилометры и профилографы) и оптические (двойной и интерференционный микроскопы) приборы. Для косвенной оценки используют эталоны шероховатости и интегральные методы.

Профилометры выпускают стационарного и переносного типов; они позволяют измерять шероховатость в пределах 0,02—5 мкм. Действие профилометра основано на ощупывании поверхности алмазной иглой, движущейся по ней по заданной траектории. Колебания иглы вызывают в электрической системе прибора соответствующую ЭДС. Наиболее распространены индукционные профилометры (201, 253 завода «Калибр», приборы Филлипс, Тейлор-Гобсон, Браш). На шкале профилометра оценка шероховатости дается по параметрам Ra или Hск (среднее квадратичное отклонение высоты микронеровностей от средней линии профиля).

Профилографы применяют для записи микропрофиля поверхности (Rz = от 0,025 до 80 мкм) в виде профилограмм. При последующей обработке снятой профилограммы могут быть получены значения Ra и Rz для данной поверхности. Профилографы предназначены для лабораторных исследований и не пригодны для цехового контроля деталей. В оптико-механических профилографах профилограмма записывается световым лучом на фотопленке или пером самопишущего устройства на бумажной ленте. Вертикальное увеличение при снятии профидограмм значительно больше, чем горизонтальное. При измерении шероховатости поверхностей деталей из мягких материалов щуповыми приборами наблюдается царапанье поверхности деталей, несмотря на малое давление на иглу. Радиус закругления иглы (10—12 мкм) не позволяет ей проникнуть в узкие и глубокие впадины и отразить их на профилограмме.

Двойной микроскоп ПСС-2 и МИС-11 предназначен для измерения шероховатости поверхностей Rz = 0,8 -— 80 мкм. В этом приборе микронеровности освещают световым лучом, направленным под некоторым углом к контролируемой поверхности. Микронеровности измеряют с помощью окулярного микрометра или фотографируют. Сменными объективами достигают увеличения в 517 раз. На приборе определяют шероховатость поверхности по показателю Rz. Недостаток метода — необходимость измерений и подсчетов результатов измерений. Микроскоп ПОС-2 применяют при лабораторных исследованиях и выборочном контроле.

Микроинтерферометры (МИИ-4) используют для измерения шероховатости поверхностей Rz — 0,025…0,6 мкм. Интерференционные полосы искривляются соответственно профилю микронеровностей на рассматриваемом участке поверхности. Высоту этих искривлений измеряют окулярным микрометром при увеличении в 490 раз. Фотографирование производят при увеличении в

290 раз. Микроинтерферометры применяют при лабораторных исследованиях и производственном контроле прецизионных деталей.

Метод сравнения поверхности контролируемой детали с аттестованными эталонами шероховатости поверхности является наиболее простым. Эталоны должны быть изготовлены из тех же материалов, что и контролируемые детали, так как отражательная способность материала (стали, чугуна, цветных сплавов и др.) влияет на оценку шероховатости поверхности. Эталоны необходимо обрабатывать теми же методами, которыми обрабатывают контролируемые детали.

Визуальная оценка по эталонам субъективна. При обработке деталей с малой шероховатостью рекомендуется использовать переносные или стационарные сравнительные микроскопы, в которых изображения контролируемой поверхности и эталона совмещены в поле одного и того же окуляра, разделенном на две равные части, и увеличены в 10—50 раз,

Интегральные методы позволяют косвенно оценить шероховатость поверхности по расходу воздуха, проходящего через щели, образуемые впадинами микропрофиля и торцовой поверхностью сопла пневматической измерительной головки, опирающейся на исследуемую поверхность. Настройку пневматических приборов производят по эталонным деталям. Шероховатость поверхности может быть косвенно оценена на определенной площади методом измерения электрической емкости конденсатора, образующейся между деталью и накладываемой на нее металлической пластинкой, разделенными диэлектриком; по износу графитовой палочки, прижимаемой к контролируемой поверхности с определенной силой; по количеству отраженного света, падающего на деталь, и другими методами.

Волнистость поверхностей можно измерять на профилографах при большой базовой длине и применении ощупывающих игл с большим радиусом округления острия.

Погрешности формы и волнистость измеряют на приборах завода «Калибр» и фирмы Тейлор-Гобсон. Запись производят в полярных координатах при увеличении в 50—10 000 раз.

5 ЗАГОТОВКА ДЕТАЛЕЙ МАШИН

5.1. Выбор исходной заготовки и методов ее изготовления

При выборе заготовки необходимо решить следующие вопросы:

— установить способ получения заготовки;

— рассчитать припуски на обработку каждой поверхности;

— рассчитать размеры и указать допуски на заготовку; — разработать чертеж заготовки.

Основными видами заготовок для деталей являются заготовки, полученные литьем; обработкой давлением; резкой сортового и профильного проката; комбинированными методами; специальными методами.

Согласно ГОСТ 2664-85,точность отливки характеризуется четырьмя показателями:

— классом размерной точности (22 класса);

— степенью коробления (11 степеней);

— степенью точности поверхностей (22 степени); — классом точности массы (22 класса).

Обязательному применению подлежат классы размерной точности и точности массы отливок.

Стандартом предусмотрено 18 рядов припуска отливок.

В технических требованиях чертежа отливки должны быть указаны нормы точности отливки в следующем порядке:

— класс размерной точности;

— степень коробления;

— степень точности поверхностей;

— класс точности массы;

— допуск смещения отливки.

Пример условного обозначения точности отливки 8-го класса размерной точности, 5-й степени коробления, 4 -й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм:

Точность отливки 8 — 5 — 4 — 7 См 0,8 ГОСТ 26645-85.

Допускается указывать сокращенную номенклатуру норм точности отливки, при этом указание классов размерной точности и массы отливки является обязательным; ненормируемые показатели точности заменяют нулями, а обозначение смещения опускают. Например:

Точность отливки 8 – 0 – 0 – 7 ГОСТ 26645-85.

В технических требованиях чертежа отливки должны быть указаны в нижеприведенном порядке значения номинальных масс детали, припусков на обработку, технологических напусков и массы отливки.

Пример обозначения номинальных масс, равных для детали-20,35 кг, для припусков на обработку-3,15 кг, для технологических напусков-1,35 кг, для отливки - 24,85 кг:

Масса 20,35 - 31,5 - 1,35 - 24,85 ГОСТ 26645-85.

Для необрабатываемых отливок или при отсутствии напусков соответствующие величины обозначают «0». Например:

Масса 20,35 - 0 - 0 - 20,35 ГОСТ 26645-85.

На выбор заготовки влияют следующие показатели: назначение детали, материал, технические условия, объем выпуска и тип производства, тип и конструкция детали; размеры детали и оборудования, на котором они изготовляются; экономичность изготовления заготовки, выбранной по предыдущим показателям. Все эти показатели должны учитываться одновременно, так как они тесно связаны. Окончательное решение принимают на основании экономического расчета с учетом стоимости метода получения заготовки и механической обработки.

Упрощенное сравнение возможных вариантов получения заготовки предполагает два этапа:

– сравнение методов получения заготовки по коэффициенту использования материала K=gд /gn , где gд — масса детали, кг;

gH –норма расхода материала, кг. При этом учитываются следующие екомендации:

массовом производстве К≥ 0,85; серийном производстве К≥ 0,5...0,6;

– сравнение методов получения заготовки на основании расчета стоимости заготовки с учетом ее черновой обработки См = gн Цм – gо Цо + Сзч Т(1 + Сн / 100)

где Сзч — средняя часовая заработная плата основных рабочих по тарифу, руб/чел.ч; Цо — цена 1 кг отходов, руб.; Цм , — оптовая цена на материал в зависимости от метода получения заготовки (из проката, свободной ковкой, штамповкой, литьем); g0 — масса отходов материала; кг; Т— время черновой обработки заготовки, ч; Сн — ценовые накладные расходы (для механического цеха могут быть приняты 60...80 %).

5.2 Определение припусков на механическую обработку

Припуском называют слой материала, удаляемый в процессе механической обработки заготовки для достижения требуемой точности и качества обрабатываемой поверхности.

Различают припуски промежуточные (Zi ) и общие (Z O ).

Промежуточный припуск (припуск на данную операцию или переход) это слой металла, который должен быть удален во время данной операции или перехода. Промежуточный припуск определяют как разность размеров заготовки полученных на смежном предшествующем переходе. При обозначении припусков используются следующие индексы: (i –1) – индекс для предшествующего перехода; i – индекс для выполняемого перехода.

При этом промежуточные припуски для наружных и внутренних поверхностей (рис. 5.1) рассчитываются по следующим формулам:

Zi =di-1 — di , Z i= d i — d i-1.

Припуски измеряются по нормали к обработанной поверхности. Они могут быть несимметричные (на одну сторону) при изготовлении призматических деталей и симметричные (на обе стороны) чаще всего на диаметр при обработке тел вращения.

Общий припуск равен сумме промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности.

n

Z 0 =∑Z i

i =1

Общий припуск определяют как разность размеров заготовки и готовой детали.

Рис. 5.1. Схемы расположения припусков для наружной (в) и внутренней (б) поверхностей

Выбор общих и операционных припусков и допусков имеет большое техникоэкономическое значение.

Чрезмерно большие припуски снижают экономическую эффективность процесса за счет потерь металла переводимого в стружку. Удаление лишних слоев металла требует введения дополнительных технологических переходов, увеличивает трудоемкость процессов обработки, расход энергии и режущего инструмента, повышает себестоимость обработки. При увеличенных припусках в некоторых случаях удаляют наиболее износостойкий поверхностный слой обрабатываемой детали (наклеп).

Чрезмерно малые припуски также нежелательны. Они не обеспечивают удаление дефектных поверхностных слоев и получение требуемой точности и шероховатости обработанных поверхностей, а в некоторых случаях создают неприемлемые условия для работы режущего инструмента по литейной корке или окалине.

Чрезмерно малые припуски требуют повышения точности заготовок, затрудняют их разметку и выверку на станках и, в конечном счете, увеличивают вероятный процент брака.

Правильно выбранный припуск обеспечивает:

1) устойчивую работу оборудования при достижении высокого качества продукции;

2) минимальную себестоимость продукции.

В машиностроении применяют два метода определения припуска: опытностатистический и расчетно-аналитический.

При использовании опытно-статистического метода общие и промежуточные припуски назначаются по таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов.