| Скачать .docx |

Дипломная работа: Процесс обработки корпуса конического редуктора

СОДЕРЖАНИЕ

Аннотация

Введение

1. Исходная информация для разработки дипломного проекта

2. Общие правила

2.1 Служебное назначение и техническая характеристика объектов производства

2.2 Производственная программа (номенклатура и годовая программа выпуска объектов производства; тип производства)

2.3 Организационные характеристики производства (производственная структура цеха, профиль специализации, формы организации производства, такт выпуска изделий, режим работы и фонды времени)

3. Технологический процесс сборки изделия

3.1 Служебное назначение узла

3.2 Выявление и анализ технических условий и норм точности

3.3 Выбор методов достижения точности

3.4 Анализ технологичности узла

3.5 Методы и схемы контроля

3.6 Разработка последовательности сборки

3.7 Проектирование технологических операций

3.8 Расчет числа единиц оборудования, рабочих мест и состава работающих

4. Разработка технологического процесса изготовления корпуса конического редуктора

4.1 Анализ служебного назначения и технических условий

4.2 Анализ технологичности

4.3 Методы и схемы контроля

4.4 Выбор экономического варианта получения исходной заготовки

4.5 Обоснование выбора технологических баз и разработка последовательности изготовления

4.6 Определение припусков и межпереходных размеров

4.7. Оформление технологической документации

4.7.1 Структура и содержание операций

4.7.2 Режимы резания

4.7.3 Техническое нормирование

5. Специальные средства технологического оснащения

5.1 Проектирование агрегатного станка сверлильно – расточной группы

5.2 Расчёт и конструирование специального приспособления

5.2.1 Техническое задание

5.2.2 Выбор и обоснование схемы приспособления

5.2.3 Расчёт станочного приспособления на точность

5.3 Расчет и проектирование специального режущего инструмента

5.4 Проектирование специальных средств технического контроля

6. Расчет, компоновка и планировка механического цеха

6.1 Расчет годовой трудоемкости и станкоемкости изготовления деталей

6.2 Определение состава и расчет площадей

6.3 Выбор типа задания и компоновки механического цеха

6.4 Технологическая планировка цеха

7. Безопасность жизнедеятельности

7.1 Общая характеристика проектируемого объекта с точки зрения безопасных и безвредных условий труда

7.2 Объемно – планировочное решение здания проектируемого цеха

7.3 Производственная санитария

7.3.1 Анализ и устранение потенциальных опасностей и вредностей технологического процесса

7.3.2 Микроклимат производственных помещений

7.3.3 Освещение

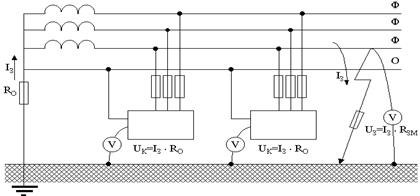

7.3.4 Опасность поражения электрическим током

7.3.5 Шум

7.3.6 Вибрации

7.3.7 Опасность травмирования движущими частями

7.3.8 Выделение вредных веществ

7.4 Хозяйственно – питьевое водоснабжение

7.5 Предотвращение аварийных ситуаций

7.5.1 Предупреждение аварий и взрывов технологического оборудования

7.5.2 Обеспечение взрывопожарной безопасности производства

7.5.3 Обеспечение устойчивости объекта в чрезвычайных ситуациях

7.6 Экологичность проекта

7.6.1 Источники загрязнения воды и технологические отходы в проектируемой технологии

7.6.2 Инженерные решения по очистке воздуха, очистке и повторному использованию воды, утилизации отходов

8. Экономика производства

8.1 Выбор и сравнение вариантов технологического процесса изготовления деталей

8.2 Анализ сравнительной эффективности технологических процессов

Заключение

Список использованной литературы

Аннотация

В дипломном проекте представлен анализ технических условий и технологический процесс изготовления корпуса конического редуктора для зерноуборочных комбайнов.

Приведен анализ служебного назначения, конструкция корпуса отработана на технологичность, обоснован выбор заготовки, выполнены анализ точности механической обработки, расчеты припусков и режимов резания.

Сконструированы специальные приспособления для сверлильно – расточных операций на агрегатных станках. Разработан в объеме технического проекта агрегатный станок для сверлильно - расточной операции и специальный инструмент для расточной операции с одновременным подрезанием торца отверстия. Сконструировано контрольное приспособление для проверки на перпендикулярность двух отверстий главных корпуса конического редуктора.

Разработан технологический процесс сборки конического редуктора, разработаны схема и циклограмма сборки, и технологическая документация.

Решен комплекс вопросов организации и экономии производства: определены оптимальные для заданных условий формы организации сборки и механической обработки; выполнены соответствующие расчеты и плановая калькуляция себестоимости корпуса конического редуктора.

В соответствии с заданием выполнены разработки по безопасности жизнедеятельности.

Введение

Машиностроение является основой всех отраслей народного хозяйства. В связи с этим оно должно на базе новейших технологий, достижений науки и техники непрерывно разрабатывать новые технологические процессы, для осуществления которых нужно создавать и выпускать в необходимых народному хозяйству количествах орудия производства и машины, отвечающих своему служебному назначению при наименьшей себестоимости.

Одним из важнейших путей совершенствования производственных процессов в современном машиностроении является увеличение степени концентрации, ведущее к росту производительности труда. Наиболее высокую концентрацию операций при обработке отверстий и плоских поверхностей корпусных деталей обеспечивают агрегатные станки. Эти станки компонуются из унифицированных элементов, что обеспечивает сравнительно невысокую стоимость оборудования. На агрегатных станках работают операторы невысокой квалификации, что также входит в одно из достоинств агрегатного оборудования.

В данном проекте разрабатываются задачи, связанные с механической обработкой корпуса редуктора, сборкой, проектированием технологической оснастки.

1. Исходная информация для разработки дипломного проекта

Исходную информацию для разработки дипломного проекта разделим на три вида: базовую, справочную и руководящую.

Базовая информация содержится в задании на проектирование. Она включает в себя: годовую программу выпуска объема производства, рабочие чертежи детали и изделий, технические условия на изготовление.

Руководящую и справочную информацию подбираем и изучаем в период преддипломной практике. Она включает материалы преддипломной практики, стандарты всех уровней на технологические процессы и методы управления ими, оборудование и оснастку; каталоги; номенклатурные справочники по средствам технологического оснащения, технологические нормативы по выбору и расчёту режимов резания, припусков и др.

2. Общие правила:

2.1 Служебное назначение и техническая характеристика объектов производства

Объектом производства данного дипломного проекта является зерноуборочный комбайн, который выпускается на Красноярском Комбайновом заводе. Сборочная единица, конический редуктор, который входит в конструкцию зерноуборочного комбайна, предназначен для редуктирования и передачи крутящего момента с двигателя на сенокосилку зерноуборочного комбайна. Частота вращения ведущего вала 540 мин –1 , нагрузка 240Н·М±10Н·М на входномвалу. Срок выпуска конического редуктора по неизменным конструкторским чертежам – 5 лет.

2.2 Производственная программа (номенклатура и годовая программа выпуска объектов производства; тип производства)

Производственная программа проектируемого механического цеха для механической обработки корпуса конического редуктора характеризуется годовой программой объектов производства Nт = 90000 шт/год. Месячная программа выпуска изделий

Nм = 90000/12 = 7500 шт

Сменная программа изделий (Nс ) при 8,2 часовом рабочем дне:

Nс = 90000 · 8,2 / 4015 = 183,8 шт/час,

принимаем 184 шт/час.

Тип производства по ГОСТу 3.1108 - 74 характеризуется коэффициентом операций Кз.о , который показывает отношение всех различных технологических, выполняемых подразделением в течение месяца, к числу рабочих мест:

Кз.о.

= ![]() По

/ Ря

; (11, стр.19)

По

/ Ря

; (11, стр.19)

где Кз.о – коэффициенты закрепления операций;

![]() По

– суммарное число различных операций;

По

– суммарное число различных операций;

Ря – явочное число рабочих подразделения, выполняющих различные операции.

Согласно ГОСТу 14.004 - 74, принимаются следующие коэффициенты закрепления операций: для массового производства Кз.о. = 1; для крупносерийного производства 10≥ Кз.о ≥1. Практическое значение Кз.о. для массового производства может быть от 0,1… до 1,0.

Так как в задании на дипломное проектирование регламентируется годовая программа изготовления конкретной детали (корпуса конического редуктора), то условие планового периода, равного одному месяцу, здесь неприменимо.

Технологический процесс состоит из 7 операций:

1-я вертикально – фрезерной, Тшт = 2,27 мин;

2-я агрегатной,Тшт = 1,70 мин;

3-я горизонтально – фрезерной, Тшт =1,65 мин;

4-я агрегатной,Тшт = 2,47 мин;

5-я агрегатной,Тшт = 1,80 мин;

6-я агрегатной,Тшт = 1,65 мин;

7-я агрегатной,Тшт = 2,07 мин;

Расчет и нормирование штучного времени смотри ниже.

Расчётное количество станков составит:

Для 1-ой операции mр 1 – 0,863;

Для 2-ой операции mр 2 – 0,646;

Для 3-ой операции mр 3 – 0,627;

Для 4-ой операции mр 4 – 0,926;

Для 5-ой операции mр 5 – 0,705;

Для 6-ой операции mр 6 – 0,630;

Для 7-ой операции mр 7 – 0,787;

Принятое количество станков: для первой операции -1, второй – 1, третьей – 1, четвертой – 1, пятой – 1, шестой –1, седьмой –1,

Фактический коэффициент загрузки оборудования для первой – 0,863, второй – 0,646, третьей – 0,627, четвертой – 0,926, пятой – 0,705, шестой – 0,630, седьмой – 0,787.

Коэффициент закрепления операций:

Кз.о. = 1+1+1+1+1+1+1/1+1+1+1+1+1+1=1.

Производство будет массовым.

2.3 Организационные характеристики производства (производственная структура цеха, профиль специализации, формы организации производства, такт выпуска изделий, режим работы и фонды времени)

Расчетный действительный фонд времени работы оборудования на год (в часах) можно определить по следующим данным: календарному числу дней – 365, количеству выходных дней – 104, праздничных – 8, предпраздничных дней, сокращенных на 1 час – 6, рабочих суббот – 1, числу смен работы оборудования – 2, продолжительность рабочего дня – 8,2; потерям времени на проведение ремонтов, обслуживания, настройки и под наладки оборудования (в процентах):

Fд =[(365 – 104 – 8 + 1) · 8,2 – 6 · 1] · 2(1-3 / 100) = 4025 ч.

Формы организации технологических процессов в соответствии с ГОСТ 14.312-74 зависят от установленного порядка выполнения операций технологического процесса, расположения оборудования, количества изделий и направление их движения в процессе изготовления. Решение о целесообразности организации поточного производства принимаем на основании сравнения заданного суточного выпуска изделий и расчетной суточной производительности поточной линиипри двухсменномрежиме работы и её загрузки не ниже 60%.

Заданный суточный выпуск изделий:

Nс = Nт / 254;

суточная производительность:

Qc

= Fc

/ Тcp

·![]() 3

;(11, стр.22)

3

;(11, стр.22)

Nc = 90000 / 254 = 354 шт;

Qс = (952 / 1,76) · 0,6 = 325 шт.

где 254 – количество рабочих дней в году;

Fс – суточный фонд времени работы оборудования (при двухсменном режиме работы равен 952 мин)

Tср – средняя трудоемкость основных операций, мин

![]() 3

– коэффициент загрузки оборудования

3

– коэффициент загрузки оборудования

Nт –годовой выпуск деталей, (шт)

Применяем поточную форму организации технологического процесса.

Такт производства (в минутах) определяется по формуле:

tв = 60 ·Fд / Nт (11, стр. 22)

где: Fд - фонд времени в планируемый период времени.

tв = 60 · 4025 / 90000 = 2,68 мин.

3. Технологический процесс сборки изделия

3.1 Служебное назначение узла

Корпус редуктора является базовой деталью, он обеспечивает требуемую точность относительного положения валов. На валах установлены конические зубчатые колёса, передающие крутящий момент с одного вала на другой. Базирование валов осуществляется по главным отверстиям, при этом используются опоры с радиально-упорными подшипниками. Поверхности главных отверстий корпуса совместно с поверхностями торцов образуют комплекты вспомогательных баз корпуса. Базирование корпуса осуществляется по поверхности основания, выполняющей функцию основной базы.

После сборки редуктора его необходимо обкатать при частоте вращения ведущего вала 540 мин –1

в течении 10 минут, из них 5 минут под нагрузкой 240![]() 10 Н·м на выходном валу. Резкие металлические стуки, нагрев подшипников свыше

10 Н·м на выходном валу. Резкие металлические стуки, нагрев подшипников свыше ![]() и течь масла не допускается. В собранном редукторе валы должны проворачиваться плавно без заеданий при любых направлениях вращения. Момент сопротивления вращению ведущего вала без нагрузки на ведомый вал не более 3.5 Н·м. Уровень звука при работе редуктора не должен превышать 10 дБа. Замер производить на расстоянии 2 метров от редуктора. Осевое перемещение вала в пределах 0,01…0,30 мм. Пятно контакта на зубьях шестерен должно быть не менее 50 % по длине и 50 % по высоте зуба. Расположение пятна контакта у кромок и в ножке зуба не допускаются. Регулировка осуществляется при помощи прокладок.

и течь масла не допускается. В собранном редукторе валы должны проворачиваться плавно без заеданий при любых направлениях вращения. Момент сопротивления вращению ведущего вала без нагрузки на ведомый вал не более 3.5 Н·м. Уровень звука при работе редуктора не должен превышать 10 дБа. Замер производить на расстоянии 2 метров от редуктора. Осевое перемещение вала в пределах 0,01…0,30 мм. Пятно контакта на зубьях шестерен должно быть не менее 50 % по длине и 50 % по высоте зуба. Расположение пятна контакта у кромок и в ножке зуба не допускаются. Регулировка осуществляется при помощи прокладок.

3.2 Выявление и анализ технических условий и норм точности

С целью перехода от показателей служебного назначения к показателям размерной точности узла выявляем технические условия на изготовление.

Для зубчатой передачи.

Степень точности для шестерни и зубчатого колеса – 8-С (ГОСТ 1758-81).

Основные требования к кинематическим передачам (не зависящим от скорости и силовых данных) можно выбирать по нормам точности ЭНИМСа. Допуски определяются в зависимости от степени точности колёс.

Допуски на накопленную погрешность шага Fp по зубчатому колесу с диаметром делительной окружности 117,69 мм составляет 67 мм (2, стр. 336).

Допуски на радиальное биение зубчатого венца Fr колеса диаметром делительной окружности 117,69 мм составляет 53 мкм (2, стр. 336).

Каждой степени точности зубчатых колёс и передач соответствуют нормы кинематической точности, нормы плавности работ и нормы контакта зубчатых колёс. Норма плавности – 7 степень точности. Вид сопряжения зубчатых колёс в передаче выбираем исходя из зависимости (2, стр. 381), что соответствует С виду сопряжения. Нормы контакта зубьев в передаче, характеризуемые относительными размерами суммарного пятна контакта по длине и высоте зуба в процентном выражении составляет 50% от длины зуба, 55% от средней глубины захода (2, стр. 381, таб. 5.16). Предельные отклонения относительных размеров пятна контакта по длине и высоте зуба в процентном выражении составляет 15 %.

Обозначим зубчатую передачу, имеющую 8-ю степень по кинематической точности, 7-ю по нормам плавности , 6-ю по нормам контактов зубьев и виду сопряжения С: 8-7-6-С (ГОСТ1758-81).

Для подшипниковых узлов определяем наименьшую и наибольшую величину осевого зазора, необходимого для создания благоприятных условий работы опор и компенсации температурного удлинения валов. Назначаем посадки исходя из рекомендаций (4, стр. 365). Для внутреннего кольца подшипника Æ 40 L0 / k6; для наружного кольца подшипника Æ 80 H7/l0.

Для корпусной детали предъявляем следующие технические требования, характеризующие различные параметры их геометрической точности.

- точность геометрической формы плоских базирующих поверхностей. Она регламентируется как прямолинейность поверхности в заданном направлении на определённой длине и как плоскостность поверхности в пределах её габаритов. Она составляет 0,01…0,07 (2,стр. 136);

- точность относительного поворота плоских базирующих поверхностей. Предельные отклонения от параллельности или перпендикулярности одной плоской поверхности относительно другой составляет 0,015 / 200 (2, стр. 136);

- точность расстояния между двумя параллельными поверхностями – 0,02 мм (2, стр. 136);

- точность диаметральных размеров и геометрической формы отверстий. Диаметральные размеры главных отверстий, которые выполняют роль баз под подшипники по 7-му квалитету точности. Отклонения геометрической формы отверстий – некруглость в поперечном сечении и конусообразность или изогнутость в продольном сечении ограничиваем в пределах 1/5…1/2 радиуса на диаметр отверстия (2, стр. 137);

- точность относительного углового положения осей отверстий. Отклонения от параллельности и перпендикулярности осей главных отверстий относительно плоских поверхностей составляет 0,01/200, предельные условия отклонения оси одного отверстия относительно другого – 0,005/200;

- точность расстояния осей главных отверстий до базирующей плоскости – 0,02 мм. Точность расстояний между осями главных отверстий 0,01 мм. Соосность отверстий – 0,002 мм (2, стр.137);

- параметр шероховатости плоских базирующих поверхностей Rа =2,5…0,63 мм, параметр шероховатости поверхностей главных отверстий Rа = 1,25…0,16 мм.

3.3 Выбор методов достижения точности

Обозначим размерные цепи, представленные в приложении, С и j.

Цепь С определяет допустимое смещение вершины делительного конуса шестерни с оси вращения колеса, т.е. осевое смещение зубчатого венца шестерни (fам ). Цепь j определяет допускаемое отклонение (ЕS )межосевого угла. На чертеже (см. приложение) изображен конический редуктор, на котором показаны звенья размерных цепей с и j. Все размерные цепи редуктора являются связанными. Замыкающими звеньями этих цепей являются требования к точности конических передач, установленные СТ СЭВ 186-75, т.е. fам , ЕS . Рассматриваемая передача имеет 8-ю степень точности, сопряжение С, длина образующей конуса 144 мм. Для этих условий стандарт устанавливает следующие требования к точности передачи: fам = ± 0,08 мм, ЕS = 0,06 / 100 мм/мм. Для выбора метода достижения точности замыкающего звена и установления очерёдности расчёта размерных цепей составим таблицу 3.1.

Таблица 3.1 Элементы размерной цепи.

Размерная цепь |

Число составляющих звеньев | Размер замыкающего звена | dD | dср = dD /1,2Ön | Метод достижения замыкающего звена | Очерёдность расчёта |

| мм | ||||||

| с | 5 | 0± 0,08 | 0,16 | 0,054 | Регулирование | 2 |

| j | 6 | ± 0,06 | 0,10 | 0,041 | Неполная взаимозамена | 1 |

Из таблицы 3.1. следует, что сначала нужно рассчитать размерную цепь j, т.к. для неё средний допуск меньше. Во - вторую очередь рассчитываем размерную цепь С, т.к. при достижении замыкающего звена методом регулирования допуски на составляющие звенья могут быть назначены достаточно широкими.

Размерная цепь j.

Она определяет точность угла между осями вращения колеса и шестерни. Для нашего примера СТ СЭВ 186-75 замыкающее звено равно jD = ± 0,06/110 мм/мм, следовательно, dD = 0,12/110мм/мм, а D0 D = 0.

Составляющими звеньями размерной цепи j являются:

j1 иj2 – смещение и поворот оси шестерни вследствие радиального биения соответственно переднего и заднего подшипников,

j3 – угол между осями отверстий в корпусе;

j4 и j5 – смещение и поворот оси вала колеса вследствие радиального биения правого и левого подшипников.

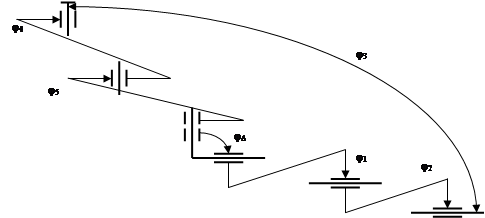

Схема размерной цепи приведена на рисунке 3.1.

Рисунок 3.1. Схема размерной цепи j.

Для подшипников класса 0 радиальное биение равно 0,035 мм, что с учётом передаточных отношений значительно превышает средний допуск соответствующих звеньев. Поэтому выбираем подшипник класса 6, радиальное биение которых равно 0,017 мм, поэтому угловые размеры звеньев j1 ,j2 ,j3 ,j5 будут равны:

j1 = j2 = 0,0085 / 240 мм/мм ;

d1 =d2 = 0,017 / 240 мм/мм ;

D01 = D02 = 0.

где 240 мм – расстояние между подшипниками вала шестерни.

j4 =j5 = 0,0085 / 250 мм/мм ;

d4 =d5 = 0,017 / 250 мм/мм ;

D04 = D05 = 0.

где 250 мм – расстояние между подшипниками вала колеса.

Допуск на звено j3 определим из уравнения:

d4 =1/К3 *(ÖdD 2 S Кх i 2 dxi 2 xх i 2 ,(5, стр 67).

Для решения этого уравнения приведём предварительно угловые размеры всех составляющих звеньев к одной базовой длине, равной 110 мм и вычислим передаточные отношение.

xх1 = xх2 = 110 / 240 = 0,46;

xх4 = xх5 = 110 / 250 = 0,44;

xх3 = 110 / 110 = 1.

Примем для звеньев с векторными ошибками Кх i 2 = 0,6 для звена j3

К3 = 1,2. Тогда:

δ 3

= 1 / 1,2 · ![]() 0,122

– 0,6 · 0,0172

· (0,462

· 2 + 0,462

· 2)= 0,10.

0,122

– 0,6 · 0,0172

· (0,462

· 2 + 0,462

· 2)= 0,10.

δ 3

= ![]() 0,01 / 110 мм/мм.

0,01 / 110 мм/мм.

Размерная цепь С.

Рассматриваемая цепь определяет смещение вершины делительного конуса шестерни к оси вращения вала колеса. Размер замыкающего звена для рассматриваемого примера согласно СТ СЭВ 186-75 равен

С![]() =0

=0 ![]() 0,08 мм, δ

0,08 мм, δ![]() = 0,16 мм,

= 0,16 мм,![]()

![]() = 0; (6, стр. 382).

= 0; (6, стр. 382).

Составляющими звеньями размерной цепи С являются:

С1 - С2 смещение и поворот оси вала колеса вследствие радиального биения заднего и переднего подшипников;

С3 – расстояние от оси отверстия под опоры вала колеса до торца станка;

С4 – толщина набора прокладок;

С5 – длина стакана;

С6 – расстояние от базового торца до вершины делительного конуса шестерни.

Номинальные размеры составляющих звеньев следующие:

С1 = С2 = 0; С3 = 370 ММ; С4 = 0; С5 = 280 мм;

С6 = 90 мм

Схема размерной цепи приведена на рис 3.2.

Рисунок 3.2. Схема размерной цепи С.

Из схемы следует, что звенья С3 и С4 являются увеличивающими, а звенья С5 и С6 – уменьшающими.

Для звеньев С1 и С2 с векторными ошибками передаточные отношения

ξ х1 = ξ х2 = 125 / 250= 0,5

Радиальное биение подшипников было определено из размерной цепи φ и равно 0,017 мм. Тогда погрешности звеньев С1 и С2 равны: δ 1 = δ 2 = 0,017 мм; Δ01 = Δ02 = 0. На остальные составляющие звенья назначим допуски и предельные отклонения по Js11 (СТ СЭВ 186-75) (7, стр.52, табл.1.10).

С3

= 370![]() 0,18 мм; δ3

= 0,36 мм; Δ03

= Δ05

= Δ06

= 0;

0,18 мм; δ3

= 0,36 мм; Δ03

= Δ05

= Δ06

= 0;

С5

= 280![]() 0,16 мм; δ5

= 0,32 мм; С6

= 90

0,16 мм; δ5

= 0,32 мм; С6

= 90![]() 0,11 мм; δ6

= 0,22 мм.

0,11 мм; δ6

= 0,22 мм.

По установленным допускам на соответствующие звенья определим по формуле (37) (5) погрешность замыкающего звена δΔ ¢ приняв для звеньев с векторными ошибками Кх i 2 = 0,6, а для звеньев со скалярными ошибками

δΔ ¢ = Ö 1,22 · (0,362 +0,322 +0,222 )+0,6 · 0,5 · 0,0172 · 2=0,64 мм.

Примем δмк =δ Δ =0,16 и вычислим по формуле (67) (5) необходимую величину компенсации погрешности замыкающего звена.

δк = 0,64 - 0,16 + 0,16 = 0,64мм.

Вычислим необходимую величину компенсации координаты середины поля рассеивания погрешности замыкающего звена при назначенных предельных отклонениях на составляющие звенья по формуле (68)(5):

ΔОК = +(0,042 - 0) = 0,042 мм.

Предельные, верхнее и нижнее, значения величины необходимой компенсации погрешности замыкающего звена по формуле (69)(5) равны:

ΔВК = 0,042 + 0,32 = 0,0362 » 0,36 мм;

ΔНК =0,042 - 0,32 =- 0,278 » -0,28 мм.

Так как ΔНК < 0, то изменим предельные отклонения размера звена С3 , являющегося увеличивающим звеном на – 0,28 мм.

Для этого вычислим новую координату середины поля допуска звена С3 по формуле (75)(5);

Δ03 ¢ =0 – (-0,28) = 0,28 мм.

Новые предельные отклонения размера С3 :

ΔВК ¢ = 0,28+0,18 = 0,46 мм; ΔНК ¢ = 0,28-0,18 = 0,10 мм,

Следовательно

С3 = 370+0,46 +0,10 мм .

Регулирование производится набором прокладок одинаковой толщины. Примем толщину одной прокладки S = δ Δ = 0,075 мм, тогда число прокладок:

Z = 0,64 / 0,075= 9 шт.

3.4 Анализ технологичности узла

Обработка конструкции на технологичность в настоящем дипломном проекте предусматривает сокращения затрат времени и средств на технологическую подготовку производства и процесс его изготовления.

Основными факторами, влияющими на выбор показателей, является: требования к изделию, вид изделия, бьем производства, наличие информации, необходимой для определения показателей, и стадии разработки конструкторской документации.

Основными показателями технологичности являются показатели трудоёмкости и технологической себестоимости изделия.

Конструкция данной сборочной единицы должна содержатьминимальное количество деталей. Этого добиваемся правильным конструированием. Избегаем применения соединений, которые трудно выполнить, например закручивание проволокой.

Детали, входящие в сборочную единицу (конический редуктор) имеют простую геометрическую форму. Шероховатость сопрягаемых поверхностей деталей имеет оптимальную шероховатость. Значительная шероховатость поверхности может привести к заклиниванию деталей в процессе сборки. детали, сопрягаемые в осевом направлении по кромкам поверхностей имеют конструктивные элементы (фаски), облегчающие само установку и само центрирование поверхностей. Канавки для посадки подшипников качения выполнены по регламентированным размерам.

3.5 Методы контроля

- проверяется комплектность сборочной единицы. Комплектность проверяется визуально;

- проверяется окунание в герметизатор ЛАП № 321 прокладок;

- проверяется смазка солидолом уплотнительных манжет, роликов и посадочных поверхностей подшипников. Смазка проверяется визуально;

- проверяется величина осевого перемещения вала в сборе 0,01…0,08. Величина осевого перемещения проверяется при помощи мерителя;

- проверяется величина осевого перемещения вала в узле (опора в сборе) 0,01…0,08. Определяется при помощи мирителя;

- проверяется величена бокового зазора 0,15… 0,3 мм в собранном узле. Определяется при помощи мерителя;

- проверяется величина затяжки болтов Мкр =(1,5…2,5) КГСМ; 15…20 Нм (8). Величина затяжки болтов определяется при помощи динамометрического ключа;

- проверяется момент сопротивления вращению ведущего и ведомого валов при совместном вращении (0,25…0,35) КГСМ, (2,5…3,5) Нм. Момент сопротивления вращению определяется при помощи динамометрического ключа РВДФ-6;

- проверяется заполнение редуктора трансмиссионным маслом в объёме 2,25 кг. Определяется визуально, размер технологический;

- проверяется время обкатки редуктора 10 мин. Время обкатки определяется при помощи реле времени. Оборудование: часы цеховые настенные по ГОСТ 3309-84;

- проверяется частота вращения ведущего вала 540 мин-1 . Оборудование: тахометр ТУ 25.07.1057-79;

- проверяется накручивание сборочного редуктора ручкой за шкив, при этом не должно быть заеданий и стуков, плавное перемещение;

- проверяется уровень звука при работе редуктора. Уровень звука не более 80 дВа на расстоянии 2-х метров от стенда. Контроль шума осуществляется визуально на слух;

Контрольную проверку редукторов на уровень звука допускается производить 3…4 раза в месяц.

Оборудование: шумомер ВШВ – 003.

3.6 Разработка последовательности сборки

Технологическая схема сборки показывает, в какой последовательности необходимо выполнять соединения и закрепление деталей и узлов, из которых состоит изделие.

Схему общей сборки изделия строим следующим образом. Лист бумаги делим на зоны: деталей, комплектов, подузлов и узлов. Каждый элемент, входящий в изделие, обозначается прямоугольником, разделенным на три части, в которых записывают:

- наименование элемента;

- количество данных элементов;

- индекс элемента.

Технологическая схема сборки в наглядной графической форме выражает маршрут узловой и общей сборки, значительно облегчает последующее проектирование технологического процесса сборки, позволяет оценить технологичность конструкции изделия с точки зрения возможности расчленения сборки на узловую и общую.

Схема сборки приведена в приложении..

3.7 Проектирование технологических операций.

Для подробного проектирования технологического процесса сборки схема сборки и перечень переходов являются исходными. На первом этапе производим нормирование переходов сборки, выбираем оборудование, инструменты, приспособления. На втором этапе компонуем сборочные операции. В дальнейшем уточняем содержание операций, условия выполнения отдельных приемов и переходов. Далее выполняем окончательное нормирование операций по нормативам, приведенных в /9/.

При заполнении технологических карт определяем норму времени на каждый укрупненный переход операции, суммируя соответствующие приемы откорректированного перечня работ. Норму штучного времени на операцию рассчитываем по общей формуле:

Тшт = Топ (1 + (α +β +γ) / 100);(9, стр. 8).

Где Тшт – штучное время;

Топ – оперативное время;

α, β, γ – время технического обслуживания, организационного обслуживания и время перерывов на отдых в процентах от оперативного времени. При нормировании сборочных процессов (работ) время технического обслуживания принимаем равным 0 (α = 0).

3.8 Расчет числа единиц оборудования, рабочих мест и состава работающих

Находим пропускную способность сборочного цеха / 1, стр. 228/.

MСТ = (FСТ · m · kСТ ) / TС = (F8СТ · m ) / TС ;

где FСТ – номинальный годовой фонд времени стенда для одной смены, ч ;

kСТ – коэффициент, учитывающий простой стенда из-за ремонта;

m – число рабочих смен в сутки;

TС – нормировочное время на общую сборку машины, ч;

F8СТ – действительный годовой фонд времени стенда для одной смены, ч;

MСТ = 4015· 2 / 0, 28 – 28,679 шт.

Количество стендов, необходимых для стационарной общей сборки годового количества машин индивидуальным и частично дифференцированными методами Cоб . Определяется по формуле /1, стр 228/:

Cсб = Mпр / Mст = (Mпр · Tс ) / (Fст · m · kст ) = (Mпр · Tс ) / (F8ст · m);

где Mпр – количество машин по годовой программе;

Cсб = (15.000 · 0,28) / (4015 · 2) = 0,52.

Принимаем 1.

В сборочных нормативах указывается оперативное время на сборочные переходы по выполнению соединений и слесарных работ без разделения на основные и вспомогательные.

Но работы, не являющиеся сборочными переходами, дается только вспомогательное время.

Топ = Σ Тв + Σ Топ ;

Тшт = (Σ Тв + ΣТоп )(1 + (β + γ)/100 );

где β – доля времени на обслуживание рабочего места в процентах от Топ .

β = 2…6 %;

γ – доля времени на перерывы для отдыха в % от Т оп.

γ = 6 %

Результаты расчета нормы времени на операцию приводим в технической карте ( см. приложение).

По результатам подробного проектирования технологического процесса и его нормирования составляем циклограмму сборки.

Таблица 3.2 Циклограмма сборки.

| № операции | Наименование операции | Т шт | Цикл сборки | |||

Ту = 78,10 Тт = 16,06 |

||||||

| 5 | комплектовочная | 15,58 | ||||

| 10 | общая сборка | 16,03 | ||||

| 15 | сборка | 15,40 | ||||

| 20 | сборка | 15,50 | ||||

| 25 | сборка | 15,59 | ||||

Суммируя трудоемкость отдельных операций, определяем трудоемкость Тсб сборки сборочной единицы.

Тсб = 78,10 мин;

Число основных рабочих определяем по формуле /10, стр. 72/

R сб = Т сб П / 60 F8р Kвн ;

R сб = (78,10 · 15 · 10 3 ) / ( 60 · 4015 · 0,97) = 5,01 ;

Принимаем число основных рабочих 5 чел

Число вспомогательных рабочих:

R в.с. = (0,2…0,4); Rсб = 1,003

Принимаем число вспомогательных рабочих 1 чел.

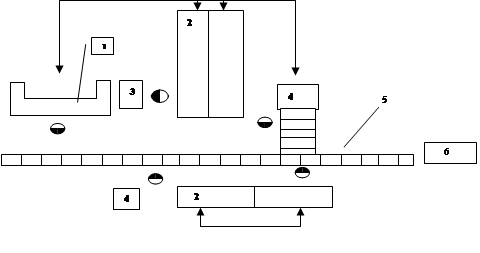

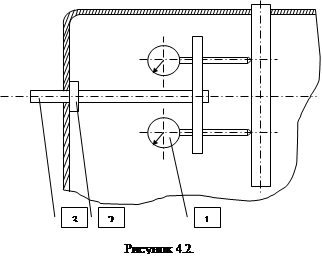

Рисунок 3.4. Планировка участка сборки.

1 – тара и стеллажи для хранения и поступления комплектующих деталей и сборочных единиц, дожидающихся сборки;

2 – верстаки;

4, 6 для узловой сборки; станки для испытания сборочных единиц перед поступлением их на общую сборку.

3 – верстак и оборудование для выполнения подготовительных работ, вынесенных из узловой и общей сборки, а также средства технологического оснащения для выполнения соединений;

5 – местные подъемно – транспортные средства.

4. Разработка технологического процесса изготовления корпуса конического редуктора

4.1 Анализ служебного назначения и технических условий

К данной корпусной детали предъявим комплекс технических требований:

- точность геометрической формы плоских базирующих поверхностей. Для поверхностей размеров до 500 мм отклонения от плоскости и параллельности находится в пределах 0,01…0,07мм;

- точность относительно поворота плоских базирующих поверхностей. Предельные отклонения от параллельности или перпендикулярности одной плоской поверхности относительно другой составляют 0,015/200…0,1/200.

- Точность расстояния от осей главных отверстий до базирующей плоскости – 0,02…0,5 мм.

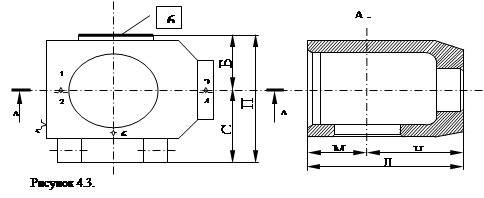

Данная корпусная деталь может быть отнесена к деталям первой группы. Эта деталь коробчатой формы в виде параллелограмма, габариты которой имеют одинаковый порядок. Основными базами являются плоские поверхности, а вспомогательными базами – главные отверстия и торцы, предназначенные для базирования валов.

Основное значение для служебного назначения детали являются главные отверстия корпуса редуктора, которые выполняют роль направляющих для валов данного редуктора.

Отклонения от перпендикулярности составляет 0,05 мм, допуск на пересечение осей составляет 0,06 мм.

Два главных отверстия в корпусе имеют одинаковый размер Ø150H8 (+0,063) Шероховатость поверхности составляет Rа = 3,2.

Третье главное отверстие имеет размер Ø 80 НR(+0,03).

Шероховатость по Rа = 1,6.

Поверхность корпуса для закрепления крышки смотрового окна имеет шероховатость Rа = 2,5.

Лапы коробки конического редуктора для закрепления в зерноуборочном комбайне должны иметь шероховатость Rа = 2,5.

Все крепежные отверстия для крепления крышек имеют метрическую резьбу с шероховатостью Rа = 6,3.

4.2 Анализ технологичности

В задании на дипломное проектирование предписано разработать технологический процесс изготовления корпуса конического редуктор, имеющий массу 15,3 кг.

Исходя из годовой программы выпуска 90000 шт. в приложенных к заданию чертежах базового изделия его корпус выполнен литьём из чугуна СЧ20. Тип производства, установленный велик для изделий с указанными исходными данными – массовое. Метод получения заготовки выбираем на основании технико-экономического анализа.

Как отмечалось выше корпус конического редуктора выполняется из серого чугуна СЧ20, ГОСТ 1412 - 85 (СТ СЭВ 4560 – 84).

Выбор марки материала выбираем из (19, стр. 58, табл. 2.16). Из чугуна данной марки производят высоконагруженные детали, работающие на изнашивание в узлах высокой герметичности.

Стенки корпусной детали принимаем одинаковой минимальной толщины, с учётом возможности получения отливки. Так при литье в песчаные (земляные) формы минимальная толщина стенок равна 10 мм, а при литье кокиль 15 мм. При этом учитываем, что жесткость отливки не только не возрастает пропорционально увеличению толщина стенок, а даже уменьшается, так как в местах с большим скоплением метала, происходит замедленная кристаллизация и возникает явление ликвации.

Отверстие изготавливаем при литье, так как при последующем сверлении или растачивании в местах утолщений вскрываются воздушно-газовые или усадочные раковины. В конструкции корпуса конического редуктора при возможности заменяем плоские поверхности кривыми, так как это упрочняет рабочую поверхность литейной формы и даёт возможность песчаной смеси свободно деформироваться без разрушения при температурном расширении. С точки зрения технологичности детали, которую подвергают механической обработки, она должна обеспечивать простое, удобное и надёжное закрепление в приспособлении. Деталь сравнительно простой конфигурации имеет технологические базовые поверхности, что позволяет использовать для ее закрепления простые и дешевые приспособления. Размеры поверхности детали соответствуют нормальному ряду длин и диаметров, что позволяет обрабатывать их стандартным инструментом. Геометрические элементы детали унифицированы по форме и размерам. Это сокращает номенклатуру инструмента. Отверстия соответствуют стандартному сверлу.

4.3 Методы и схемы контроля

Правила выбора средств технического оснащения процессов технического контроля регламентировано ГОСТ 14.306 – 73.

Измерение отклонения от соосности относительно оси базы.

Измерения проводят с помощью двух точных оправок 1, 3 и измерительной головки 2. Отклонение от соосности равно половине разности отсчетов по шкале измерительной головки за один оборот измерительного устройства.

Измерение отклонения от перпендикулярности осей. Оправку 3 с измерительной головкой 1 поворачивают на 180°. Её положение в осевом направлении фиксируют упором 2. Отклонение от перпендикулярности на длине, равной двум вылетам измерительной головки, равно разности двух отчётов.

Измерение от отклонения от пересечения осей.

В сечении, соответствующим точки пересечения осей измеряют высоту положения двух оправок, пригнанных к проверяемых отверстиям. Отклонение от пересечения осей равно разности высот А и В с учётом диаметра оправок da и dв :

D=(А – В) – (da - dв ) / 2.

4.4 Выбор экономического варианта получения исходной заготовки

Метод выполнения заготовок для деталей машин определяется назначением и конструкцией деталей, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку значит установить способ её получения, наметить припуск на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует точная взаимосвязь. Окончательное решение принимаем после полного экономического расчёта себестоимости заготовки и механической обработки в цехе.

Точность отливок в песчаные (земляные) формы и припуски на обработку регламентированы для чугунных деталей – ГОСТ 1855-85. Установлены три класса точности отливок (11, стр. 27, табл. 2.4.).

При выборе литой заготовки в первую очередь следует определить класс точности в зависимости от масштаба производства и способа получения заготовки, которой обуславливается характером технологической оснастки литейного цеха и механизацией процессов изготовления и сборки форм. Данные для выбора класса точности приведены (11, стр. 28, табл. 2.5).

Данная отливка I-го класса точности (массовое производство).

Оснастка: металлические модели и стержневые ящики, кондукторы для калибрования стержней.

Изготовление форм: машинная сборка стержней в кондукторах.

Изготовление стержней: машинное калибрование в кондукторах перед сборкой. Наиболее универсальным является литьё в песчаные формы, однако, изготовление форм требует больших затрат времени. Набивка одного кубического метра формовой смеси с помощью пневматической трамбовки – 1 час, применение пескомёта для набивки форм – 6 минут.

Стоимость заготовок, получаемых литьём, рассчитывается по формуле (11, стр. 311):

Sзаг .= ( Сi /1000×Q×кт ×кс ×км ×кn )-(Q-q) ×Sотх / 1000;

где: Сi - базовая стоимость 1тонны заготовок, ед. руб.

кт ; кс ; км ; кn - коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства.

Q – масса заготовки, кг.

q – масса готовой заготовки, кг.

Sотх – цена 1тонна, ед. руб.

Сравним стоимость заготовок, получаемых литьём в земляные (песчаные) формы и литьём в кокиль.

Для литья в земляные (песчаные) формы:

Sзаг .=(360/1000×20,3×1,05×1,2×0,8×0,76)-(20,3 – 15,3) ×24,8/ 1000

Sзаг .=5,466 ед. руб.

Получается таблица 2.6, 2.7, 2.8 ( 11, стр.31-33).

Стоимость заготовок, получаемых литьём в кокиль:

Sзаг .=(360/1000×18,1×1,05×1,2×0,84×0,76)-(18,1 – 15,3) ×24,8/ 1000

Sзаг .=5,171 ед. руб.

Как видно из расчётов стоимость их не намного отличается.

Однако, пользуясь рекомендациями, приведёнными в (18, стр110, табл. 2.35) минимальная толщина стенки при литье в кокиль должна быть 15 мм. В нашем случае толщина стенок отливки равна 10 мм.

ВЫВОД: на основании технико-экономических расчётов и рекомендаций по технологичности конструкций машин выбираем метод получения заготовки -литьё в песчаные (земляные) формы.

4.5 Обоснование выбора технологических баз и разработка последовательности изготовления

Выбор технологичности баз в значительной степени определяет точность линейных размеров относительного положения поверхностей, получаемых в процессе обработки, выборе режущих и измерительных инструментов, станочных приспособлений, производительность обработки.

Рассмотрим корпус конического редуктора. Все поверхности заготовки этой детали можно обработать, используя в качестве установочной базы поверхность смотрового окна 6, соблюдая тем самым принцип единства баз. Поэтому на первой операции следует подготовить эту базу, произведя обработку поверхности под крышку смотрового технологического отверстия. На первой операции в качестве установочной базы используем главные отверстия корпуса конического редуктора. На последующих операциях технологического процесса заготовка будет базироваться по поверхности 6, кроме 25 и 30 операции. На 25 операции заготовка будет базироваться по поверхности 7, а на 30 операции – по поверхности 6.

На заводском маршруте последовательности обработки имеется около 150 обозначений операций. Это значительно затруднит обработку заготовок, нарушается принцип единства баз, резко повышается время на транспортирование заготовок от станка к станку, увеличивается количество обрабатываемого оборудования и следовательно число основных и вспомогательных рабочих обслуживающих технологическое оборудование. В конечном итоге повышается себестоимость механической обработки деталей. Составленный (проектируемый) технологический процесс состоит из 30 операций. На первой операции выполняется фрезерование, так как фрезерование обеспечивает более высокую производительность обработки, чем строгание. При массовом производстве этот факт является весьма существенным, а если не действуют какие – либо другие ограничения (например, по оборудованию) выбираем первый вариант. Обработка торцевых поверхностей 1, 5, 7, осуществляется на агрегатном станке, так как осуществляется одновременная обработка главных отверстий и фасок.

|

Операция 05 – фрезерная.

Анализируемые размеры на операцию 5 не применяются. Для анализа точности получения размеров Б10 и Б20 на операциях 10 и 20 необходимо определить точность размеров М5 и Д5 .

wМб = wб М5 + wтс М5

Так как изменена база размера М5 (ось отверстия) и опорная явная ТБ (точка 6) не совмещены

wб М5 ¹ 0;

wб М5 = ТНо ,

где ТНо = напуск на размер отливки Но , который связывает опорную технологическую базу (точка 6) с измерительной базой размера М5 .

Для отливки I класса точности по ГОСТ 1855-85 допуск на размер

Но » 110 мм составляет 1,2 мм.

Следовательно:

wб М5 = ТНо = 1,2 мм.

Погрешность по размеру М5 , обусловленная погрешностью технологической системы продольно – фрезерного станка, определяется как средняя экономическая точность фрезерования (13, стр. 22, табл. 10):

wтс М5 = 0,25 мм.

Тогда:

wМ5 = 1,20 + 0,25 = 1,45 мм

w Д5 = wб Д5 + wт.с. Д5

Так как измерительная база размера Д5 совмещена с опорной ТБ.

wб Д5 = 0 (13, табл. 10)

Для расстояния от обрабатываемой поверхности до ТБ при фрезеровании:

w Д5 = wт.с. Д5 = 0,25 мм.

wб5 = wб Б5 = + wт.с Б5

Так как измерительная база и направляющая технологическая база не совмещены: wб Б5 ¹ 0.

Размер Со ≈ 125 мм связывает технологическую и измерительную базу.

Следовательно,

wб Б5 = ТСо ≈ 1,2 мм.

Аналогично М5 (13, стр. 26, табл. 13).

wт.с Б5 = 0,25 мм.

Тогда

wб5 = 1,20 + 0,25 = 1,45

шероховатость поверхности 6, получаемая в результате фрезерования на операции 5 Rz = 40 мкм (13 стр. 23).

Требуемая шероховатость обеспечена.

Операция 10 – агрегатная.

Обработка отверстий выполняется одновременно с двух сторон.

Анализируем точность линейных и угловых размеров.

wб10 = wб б10 + wт.с Б10

Так как измерительная база и опорная ТБ (точки 1-3) совмещены,

wб б10 =0;

wб10 = wт.с Б10 = 0,12 мм (как расстояние между осями)

Заданная точность по размеру Б обеспечена, так как ТБ > wб10. Для расчета точности размера Б20 , на операции 20 определим точность размеров П5 и С10 :

wП5 = wб П5 + wт.с П5

так как измерительная база размера П5 совмещена с ТБ (точки 1-3)

wб П5 = 0; wП5 = wт.с П5 = 0,25 мм;(13, стр. 26, табл. 13)

wС10 = wб С10 + wт.с С10 ,

где: wб С10 = ТП5 ≈ wП5 = 0,25 мм, так как размер П5 связывает опорную ТБ с измерительной базой размера С10 ;

wС10 = 0,12 мм (13).

Тогда

wС10 = 0,25 + 0,12 = 0,37 мм.

wЕ10 = wб Е10 + wт.с .Е10

так как оба отверстия растачиваются с одного установа заготовки, то

wб Е10 = 0.

Данные о средней экономической точности по отклонению соосности отверстий при растачивании на многошпиндельных агрегатных станках в справочной литературе отсутствуют. Определим wт.с .Е10 следующим образом: размер Е10 равен разности размеров Р'10 (расстояние от оси расточенного отверстия 12 до ТБ); погрешность обработки по каждому из этих размеров равна погрешности технологической системы и может быть принята для чернового растачивания равной 0,12 мм (13).

Отсюда wт.с .Е10 = 0,12 + 0,12 = 0,24 мм.

Заданная точность по размеру Е на операции 10 не обеспечена, так как

Т Е10 < wЕ10.

Операция 15 – фрезерная.

Анализируемые размеры на операции 15 не изменяются.

Операция 20 – агрегатная (см. рис. 4.5.2.)

wБ20 = wб Б20 + wт.с. Б20 , где

wб Б20 = 0,

так как измерительная база совмещена с опорной ТБ;

wБ20 = wт.с. Б20 = 0,05 мм

– для чистового растачивания на агрегатных станках (13).

wЕ20 = wб Е20 + wт.с. Е20 ,

где wб Е20 = 0, поэтому (см. операцию 10)

wЕ20 = wт.с. Е20 = 0,05 + 0,05 = 0,10

– для чистового растачивания на агрегатных станках.

Заданная точность по размеру Е обеспечена ( ТЕ > wЕ20 )

Операция 25 – агрегатная.

На этой операции производят обработку крепежных отверстий. Точность анализируемых параметров на операции 20 не изменяются.

Операция 30 – агрегатная.

На этой операции производят обработку крепежных отверстий. Точность анализируемых параметров на операции 30 не изменяется.

Операция 35 – агрегатная.

На этой операции производят обработку технологических отверстий. Точность анализируемых параметров на операции 35 не применяется.

4.6 Определение припусков и межпереходных размеров

Установим припуски на обработку всех поверхностей с использованием опытно – статистического метода (13, стр. 255, табл. 53 – 63).

Назначаем общие припуски (13, стр. 204, табл. 31).

При положении поверхности при заливке – верхнее, припуски и допуски назначаются:

до 50 мм – 2,5 ± 0,3 мм;

50 - 120 мм – 3,0 ± 0,4 мм;

120 – 160 мм – 3,0 ± 0,6 мм.

При положении поверхности при заливке низ, бок:

до 50 мм – 2,0 ± 0,3 мм;

50 – 120 мм – 2,5 ± 0,4 мм;

120 – 160 мм – 2,5 ± 0,6 мм.

Назначаем промежуточные припуски, необходимые для компенсации погрешностей при выполнении технологического перехода.

(13, стр. 255, табл. 53).

Для чернового фрезерования и растачивания назначаются

до 50 мм – 0,9 мм;

50 - 120 мм – 1,1 мм;

120 – 160 мм – 1,5 мм.

Припуски на обработку торцов, мм;

(13, стр. 256, табл. 59):

Чистовая подрезка после черновой:

- на отверстия Ø 150 мм – 1,5 мм.

- на отверстия Ø80 мм – 1,3 мм.

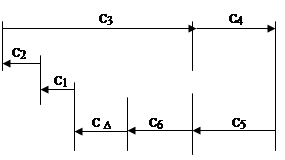

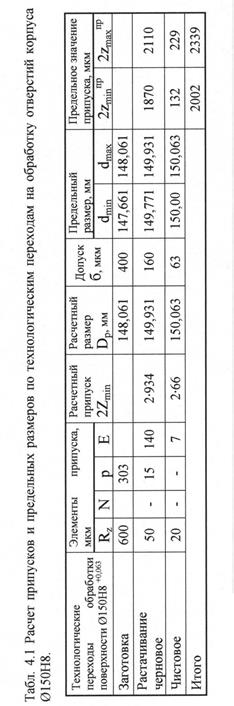

Рассчитаем припуски на обработку и промежуточные предельные размеры для двух отверстий корпуса Ø150 Н8. (см. графическую часть проекта).

На остальные обрабатываемые поверхности припуски и допуски назначаем по ГОСТ 1855 – 55, которые приводились выше.

Заготовка представляет собой отливку 1 класса точности, массой 20,3 кг. Технологический маршрут обработки отверстий Ø150 Н8 состоит из двух операций: чернового и чистового растачивания. Базой служит плоскость 6. Схема установки при обработке показана в графической части дипломного проекта.

Суммарное значение Rz и Т, характеризующие качества поверхности литых заготовок, составляет 600 мкм (11, стр. 63, табл. 4.3.). После первого технологического перехода Т для деталей из чугуна исключаются из расчетов, поэтому для чернового и чистового растачивания находим по (11, табл.4.5.) только значение Rz (соответственно 50 и 20 мкм) и записываем их в расчетную таблицу.

Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле:

![]() p3

= √pкор

2

+pсм

2

;

p3

= √pкор

2

+pсм

2

;

где pкор – удельное коробление отливок

pсм – суммарное смещение отверстия

![]()

![]() где p кор

= √(∆к·d)2

+ (∆к·l)2

= √(0,7 ·150)2

+ (0,7 · 28)2

= 107 мкм

где p кор

= √(∆к·d)2

+ (∆к·l)2

= √(0,7 ·150)2

+ (0,7 · 28)2

= 107 мкм

Удельная коробление отливок находим по (11, табл. 4.8.), где d и l – диаметр и длина обрабатываемого отверстия.

При определении rсм в нашем случае следует принимать во внимание точность расположения базовых поверхностей, используемых при данной схеме установки и полученных на предыдущей операции, относительно обрабатываемой данной установки поверхности.

Допуск на размер 92 для отливки Iкласса точности (11, табл. 2.4.) составляет 400 мкм. При однократном фрезеровании возможно получение 11 квалитету с допуском 0,16 мм,

Следовательно

d=(0,4 +0,16) / 2 = 0,28.

Учитывая, что суммарное смещение отверстия в отливке относительно наружной ее поверхности представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях, получаем

rсм = √(400/2)2 + (400/2)2 = 284 мкм.

В числителе указаны допуски на размеры двух взаимно перпендикулярных плоскостей. (11, стр. 28, табл. 2.4.)

Суммарное значение пространственного отклонения заготовки

r3 = Ö 2842 + 1072 = 303 мкм

Остаточное пространственное отклонение после чернового растачивания:

r1 = 0,05 r3 = 0,05 × 303 = 15 мкм.

Погрешность установки при черновом растачивании

Е1 = ÖЕб 2 + Е3 2 .

Погрешность закрепления заготовки

(11, стр. 81, табл.4.3.) принимаем равной 140 мкм. Тогда погрешность установки при черновом растачивании:

Е1 = Ö1402 = 140 мкм.

Остаточная погрешность установки при чистовом растачивании:

Е2 = 0,05 Е1 + Еинд » 7 мкм.

Так как черновое и чистовое растачивание производится в одной установке, то Еинд = 0.

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой:

2 Zmin1 = 2(Rzi-1 + Ti-1 + Öri-1 2 + Ei2 )

Минимальный припуск под растачивание черновое:

2 Zmin1 = 2(600 + Ö3032 +1402 ) = 2 × 934 мкм.

чистовое:

2 Zmin2 = 2(50 + Ö152 + 72 ) = 2 × 66 мкм.

Заполним таблицу.

Имея чертежный размер: 150,063 для остальных переходов получаем:

для чернового растачивания: dp1 = 150,063 – 0,132 = 149,931 мм

Представим таблицу 4.6.1

Для заготовки dp3 = 149,931 – 1,87 = 148,061 мм.

Для чистового растачивания наибольший предельный размер – 150,063 мм; наименьший – 150,063 – 0,063 = 150,000 мм.

Для чернового растачивания наибольший

Табл. 4.1 Расчет припусков и предельных размеров по технологическим переходам на обработку отверстий корпуса Ø150Н8.

предельный размер – 148,061 мм,

наименьший – 148,061 – 0,4 = 147,661 мм.

Для чистового растачивания:

2Zmin2 пр = 150,063 – 149,931 = 0,132 = 132 мкм

2Zmax2 пр = 150 – 149,771 = 0,229 = 229 мкм

Для чернового растачивания:

2Zmin1 пр = 149,931 – 148,061 = 1,78 мм = 1870 мкм

2Zmax1 пр = 149,771 - 147, 661 = 2,11 мм = 2110 мкм.

Общие припуски:

2Z0min = 132 + 1870 = 2002 мкм

2Z0max = 229 + 2110 = 2339 мкм

![]()

Рисунок 4.5 Схема расчётов припусков.

Общий номинальный припуск:

Zоном = 2002 + 200 – 60 = 2142 мкм

d2ном = dДном – Zоном = 150 – 2,14 = 147,86 мм

Проверка:

Zmax2 пр - Zmin2 пр = 229 – 132 = 97 мкм;

б1 – б2 = 160 – 63 = 97 мкм

Zmax1 пр - Zmin1 пр = 2110 – 1870 = 240 мкм;

б3 – б1 = 400 – 160 = 240 мкм

4.7 Оформление технологической документации

4.7.1 Структура и содержание операций

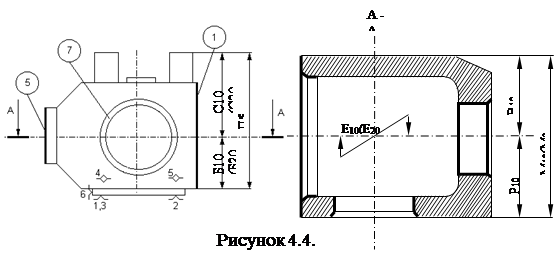

Разработанный технологический процесс состоит из следующих операций:

005 – фрезерная. На данной операции производится фрезерование поверхности 6.

010 – агрегатная. Производится расточка отверстий 8,12 предварительно, точение фасок 9,13; подрезание торцов 1 и 5 предварительно.

Рабочий стол агрегатного станка поворачивается на 90º и производится расточка отверстия 10 предварительно, точение фаски 11 и подрезания торца 7 предварительно.

015 – фрезерная. Производится обработка поверхностей 2,4,19,20 на вертикально – фрезерном станке набором фрез.

020 – агрегатная. Выполняется на агрегатно – расточном станке. Производится расточка отверстий 8,12 окончательно, подрезание торцов 1 и 5 окончательно, расточка отверстий 10 окончательно, подрезание торца 7 окончательно.

025 – агрегатная. Выполняется на агрегатно – сверлильном станке. Производится сверление отверстий 17 и 16, нарезание в них резьбы; сверление и зенковка отверстий 15 и нарезание в них метрической резьбы.

030 – агрегатная. Выполняется на агрегатно – сверлильном станке. Производится сверление и зенковка отверстий 4 и отверстия 14 и нарезание резьбы в них.

035 – агрегатная. Выполняется на агрегатно – сверлильном станке. Производится сверление отверстий 3 и отверстий 21.

В условиях массового производства применяются агрегатные станки.

Проектируем горизонтальные двухсторонние агрегатные станки с поворотно – делительным столом. Категория ремонтной сложности рассчитывается по формуле (11, стр.56):

Р = US ± m,

где S – ориентировочная стоимость агрегатного станка;

U, m – коэффициенты, зависящие от компоновки станка и количества нормализованных узлов в компоновке. При количестве нормализованных (унифицированных) узлов более 1:

U = 1,2; m = 1,6.

P= 1,2 · 28,6 +1,6 = 35,92.

Компоновка агрегатного станка приведена в графической части дипломного проекта.

4.7.2 Режимы резания

Операция 005 – фрезерная.

Оборудование – продольно – фрезерный станок 6P12. Мощность 7,5 кВт. Глубина резания t = 2,1 мм. Выбираем торцевую фрезу. Ширина фрезерования В=124 мм. Диаметр фрезы: D=(1,25![]() 1,5) D=1,35·124 =160 мм.

1,5) D=1,35·124 =160 мм.

Подача: выбираем по (12, стр. 283, табл. 33), S2 = 0,25 мм – подача на один зуб.

На данной операции используется станок 6P12:

nmax = 1000 мин‾¹, nmin = 63 мин‾¹

m = 16 (11, стр. 190, табл. 4.36).

Находим n прип ;

jm-1 = nmax /nmin ;

m-1 = 15; j15 = 1000 / 63 = 15,9

По табл. 13(11) находим j15 = 15,9, что соответствует

j= 1,26.

jх = n расч . / n min = 400 / 63 = 6,3

В графе таблицы, соответствующей j = 1,26 находим ближайшее меньшее значение

jх = 10,08.

Тогда n прип = 63 · 10,08 = 635,04 мин‾¹.

Рассчитаем скорость резания:

Окружная скорость фрезы

V=[(Cv Dg ) / (Tm tx S2 y Bu Zp )] Kv

Значения коэффициента Cv в табл. 39 (12)

V=[(445·160 0,2 )/(1800,32 ·2,10,15 ·0,250,35 ·1240,2 ·400 )]·0,71=91,8 м/мин.

Kv = KMV · KNV · KUV = (190 / 190)1,25 · 0,85 · 0,83 = 0,71.

Сила резания:

Окружная сила

P2 = [(10 · Cp · tx · Sz x · Bn · Z ) / (D² · n w )] · KMp

где, Z – число зубьев фрезы;

n – частота вращения фрезы, мин‾¹.

P2 = (10 · 54,5 · 2,10,9 · 0,250,74 · 1241,1 · 40)/(1601,1 · 6350,1 ) = 6037,9 Н

010 – агрегатная.

Расчет режимов резания для обработки деталей на агрегатных станках рекомендуется производить по справочнику Бороновского Ю. В.

Определение длины рабочего хода L р.х.

L = Lрез + у + L доп . (19, стр.14, табл. Т-1)

где, Lрез – длина обрабатываемого отверстия.

у – подвод врезание и перебег инструмента,

Lдоп – дополнительная длина хода.

L = 28 + 1 + 5 = 34 мм.

Принимаем длину рабочего хода L р.х . = 36 мм.(20, стр. 76, табл. 12).

Назначаем подачи суппорта на оборот шпинделя So в мм/об (19, стр. 22 – 25, карта Т-2):

So = 0,4 мм / об.

Определим стойкость для предположительно лимитирующих инструментов Тр, мин:

Тр = 100 ·λ , (19, стр. 26 – 27, картаТ-3).

где λ – коэффициент времени резания;

λ = Lрез / So = 14 / 0,4 = 35

Тр = 100 · 35 = 3500 мин.

Определим скорость резания V, м/мин.

V = Vтабл. · K1 · K2 · K3 (19, стр. 15)

V = 125 · 0,8 · 1,15 · 1 = 117 м/мин.

Определим число оборотов шпинделя станка:

n = 1000 ·V/p·d;

где V-cскорость резания, м/мин.

d – диаметр обработки.

n = 1000 ·117/3,14·150 = 186,8 мин‾¹.

Определим силу резания Pz (19, стр. 16).

Pz = Pz табл . · к1 · к2 ;

Pz = 250 · 0,6 · 0,9 = 135 кГ.

Определим мощность резания:

Nрез = Pz · V / 61200;

Nрез = 135 · 115 / 61200 = 0,254 кВт

015 – фрезерная.

Оборудование: вертикально – фрезерный станок 6Р10.

Инструмент: дисковая трехсторонняя фреза ГОСТ 3755-88 – 4 шт.

Рассчитаем длину рабочего хода Lp . x. и среднюю ширину фрезерования bcp :

Lp . x = Lрез .+ y + Lдоп.

Где: Lрез – длина обрабатываемого отверстия.

у – подвод врезание и перебег инструмента,

Lдоп – дополнительная длина хода.

Lp . x = 38 + 3 + 5 = 46 мм.

bcp =F / Lрез

Где F - площадь фрезерной поверхности;

bcp =4500 / 38 = 118 мм

Принимаем глубину резания, пользуясь рекомендациями, равной 2,5 мм.

Определим рекомендуемую подачу на зуб фрезы Sz =0,25 мм/зуб (19).

Определим стоимость каждого инструмента в минутах резания

Тр = Кф · (Тм1 + Тм2 + Тм3 + Тм4 ) · λ;

Где Тм1 …Тм4 – стойкость инструментов наладки;

λ – коэффициент времени резания каждого инструмента;

λ= Lрез /Lp . x ; λ= 38/46 = 0,83;

Тр = 0,7 · (300 + 300 + 300 + 300) · 0,83=697,2 мин.

Определим скорость резания V в м/мин

V = 110 м/мин (19).

Рассчитаем число оборотов шпинделя:

n = (1000 ·110) / (3,14 · 150) = 233,5 мин‾¹

Назначим число оборотов шпинделя станка по паспорту, исходя из рассчитанных чисел оборотов.

n = 242 об/мин.

Операция 020 – агрегатная.

Механическая обработка производится на агрегатно – расточном станке.

Назначаем глубину резания t = 0,4 ¸0,5 мм.

Подача S = 0,06 ¸ 0,07 мм/об (12, стр. 268, табл. 14)

Определим скорость резания, м/мин:

V = [Cv / Tm · tx · Sx]·Kv; (12, стр. 270, табл. 17).

V=[243 / (600,2 · 0,40,15 · 0,060,4 )] · 0,85 = 321,9 м / мин.

Kv=(190 / 190)1,25 · 0,85 · 1,0 = 0,85

Принимаем скорость резания V = 150 м/мин, так как на операции производится чистовое растачивание (12, стр. 271, табл. 19).

Определим частоту вращения расточной головки:

n = 1000 ·V/p·d = 1000 ·150 /3,14·150 = 318,5 об/мин.

Сила резания:

Pz = 10 ·Cp · tx · Sz x · Vn · kp

Pz =10 ·92· 0,41 · 0,060,75 · 1500 · 0,48 = 21,4 Н

где - kp = (190 / 750)0,75 · 1,08 · 1,0 ·1,0 = 0,48.

Pz = 10 ·Cp · tx · Sz x · Vn · kp =10 ·54· 0,40,9 · 0,060,75 · 1500 · 0,8 = 22,9 Н

Pz = 10 ·Cp · tx · Sz x · Vn · kp =10 ·48· 0,41 · 0,060,4 · 1500 · 0,78 = 46,4 Н

Определим мощность резания:

Nрез = Pz ·V/ 1020·60= 21,4·150/ 1020·60=0,05 кВт.

Операция 025 – сверление.

Определим глубину резания:

t = 0,5 ·D

t = 0,5 · 8,4 = 4,2 мм

Подачу принимаем по (12, стр. 277, табл. 25).

S=0,24 ¸ 0,31

Скорость резания:

V= CV ·Dq / Tm · Sy · kV , (12, стр. 278, табл. 28)

V= 14,7 ·8,40,25 / 350,125 · 0,240,55 · 0,8 = 28,1 м/мин

Стойкость режущего инструмента принимаем равной Т=35 мин (12, стр. 279, табл. 30).

Коэффициент kv определим по следующей формуле:

kv = kMV · kUV · kLV = (190/190)1,3 · 0,8 · 1,0 = 0,8

Чистота вращения n, об/мин.:

n = 1000 ·V/p·d = 1000 ·28,1 /3,14·8,4 = 1065,4 мин‾¹

Крутящий момент Н·м и осевая сила, Н:

Мкр =10·СМ ·Dд ·Sх·Кр= 10·0,021·8,42,0 ·0,240,8 ·0,95 = 4,5 Н·м

(12, стр. 281, табл.32)

Pо = 10 ·Ср ·Dд ·Sх ·Кр = 10 · 42,7 · 8,41 · 0,240,8 · 0,83 = 950,5 Н.

При резьбонарезании нормативы принимаем по /19/:

t = 0,75 мм; S = 1,5 мм /об ; n = 180; V = 56 м /мин

Определяем мощность резания, Nрез , кВm:

Nрез = Мкр · n / 97400 = 120 · 180 / 97400 = 0,22 кВm:

Нормативы режимов резания принимаем по /12/ и /19/ и уточняем с паспортными данными унифицированных узлов агрегатных станков: силовых головок, силовых столов.

4.7.3 Техническое нормирование

Рассчитаем норму штучного времени для операции 005 – фрезерная. Производится фрезерование плоскости торцевой фрезой на вертикально – фрезерном станке с длиной стола 1250 мм. Масса детали – 15,3 кг. Производство массовое, размер партии 90000 штук. Деталь устанавливается в центрах. Основное время – 1,53 мин.

Определяем состав подготовительно – заключительного времени: установка центров и приспособления – 14 мин, установка фрезы – 2 мин, получение инструмента и приспособлений до начала работы и сдача их после завершения работ.

/11, прил. 5/ - 7 мин.

ТП.З. = 14+ 2 + 7 = 23 мин.

Время на установку и снятие детали, закрепление ее и открепление. /11, прил. 5/

ТУ.С. + ТЗ.О. = 0,136 мин.

Время на приемы управления /11, прил. 5/: включить и выключить станок кнопкой – 0,01 мин, подвести деталь к фрезе в продольном направлении – 0,03 мин, переместить стол в обратном (продольном) направлении на 300 мм – 0,11 мин.

Тогда

ТУ.П. = 0,01 + 0,03 +0,11 = 0,15 мин.

Время, затраченное на измерение /11, прил. 5/ детали, равно 0,15 мин /табл. 4.21, 11/.

Получим

ТИ.З. = (0,15 · 80) / 100 = 0,12 мин

Поправочный коэффициент на вспомогательное время при массовом производстве k = 1,5 /11, стр. 101/:

Вспомогательное время:

ТВ = (0,136 + 0,15 + 0,12) · 1,5 = 0,609 мин.

Оперативное время:

Т оп = 1,53 + 0,609 = 2,14 мин.

Время на обслуживание рабочего места и отдых /11, прил. 5/ составляет 6% оперативного времени, тогда:

Тоб.от. = (2,14 · 6) / 100 = 0,13 мин.

Штучное время:

Тшт = 23/90000+1,53+(0,136+0,15+0,12) · 1,5 + 0,13 = 2,27 мин.

Операция 010 – агрегатная.

Определим машинное время на данной технологической операции:

tм = (Lр.х .) / (Sо · n);

где, Lр.х - длина рабочего хода (берется по максимуму), Sо – подача; n – частота вращения инструмента

tм = 34 / (0,4 · 187,1) = 0,45 мин;

Штучное время:

Тшт = То + Тв + Тоб + Тот = 0,45 + 0,63 + 0,33 + 0,29 = 1,70 мин.

где, Тв = Ту.с. + Тз.о + Ту.п. + Ти.з. /11, прил. 5/.

Т в = 0,13 + 0,024 + 0,01 + 0,13 + 0,024 + 0,13 + 0,18 = 0,63 мин.

Т об. = Т техн. + Т орг. = 0,15 + 0,18 = 0,33 мин.

Т от. = 0,29 мин.

Операция 015 – фрезерная.

Основное технологическое время:

То = Lр.х./ Sм ;

где Lр.х .- длина рабочего хода;

То = 46/132 = 0,99 мин.

Где Sм – минутная подача, Sм = П·d расчет:

nст = 3,14 · 0,175 · 242 = 132 мин об/мм.

Т шт = То + Тв +Т об + Тот ;

Т шт = 0,99 + 0,512 + 0,025 + 0,12 = 1,65 мин;

Тв = Ту.с .+Тз.о +Ту.п .+Т и.з .

Тв =0,168+0,024+0,01+0,04+0,07+0,04+0,07+0,15=0,512 мин

На техническое обслуживание рабочего места (11, прил. 6)

Ттех. = То tсм / Т= (0,99 · 3) / 697,2 = 0,004 мин

Тоб. = Ттех. +Торг. = 0,004 + 0,021= 0,025 мин

Операция 020- агрегатная.

Основное технологическое время:

То(м) = Lр.х. /Sо · n = 34 / (0,09 · 319) = 1,18 мин

Штучное время:

Тшт =То +Тв +Тоб +Тот., Тшт = 1,18 +0,63 +0,33 +0,29 =2,43 мин

Операция 025 – агрегатно-сверлильная.

Основное технологическое время:

То(м) = Lр.х. / nSо = 40 / (1065,4· 0,24) = 0,16 мин.

Штучное время на данной технологической операции:

Тшт = То +Тв +Тоб +Тот ;

Тшт = 0,16+0,63+0,33+0,29+0,38 = 1,85 мин.

Операция 030 – резьбонарезная агрегатная

Основное технологическое время:

То =2 Lр.х. /Sn ;

То = 2 · 20/1,18 · 180 = 0,18 мин.

Штучное технологическое время, затрачивамое на данной операции.

Тшт =То +Тв +Тоб +Тот ;

Тшт = 0,18 +0,63 +0,33 +0,29 +0,38 = 1,85 мин.

Операция 035 – агрегатно – резьбонарезная.

Основное технологическое время:

То(м) = (Z·Lр.х ) / (S · n ) = (2 · 40) / (1 · 280) = 0,28 мин;

Штучное время, затрачиваемое на данной технологической операции:

Тшт =То + Тв + Тоб + Тот ;

Тшт = 0,28 + 0,63 + 0,33 + 0,29 + 0,54 =2,07 мин.

5. Специальные средства технологического оснащения

5.1 Проектирование агрегатного станка сверлильно – расточной группы

В настоящем дипломном проекте в качестве металлорежущего оборудования на 010 операции технологического процесса обработки корпуса конического редуктора применен агрегатный станок. Агрегатный станок создается из нормализированных узлов (агрегатов), которые скомплектованы соответственно характеру обрабатываемой детали.

Основные особенности принципа агрегатирования и создания на основе станков из нормализированных узлов следующие: исходные положения принципа агрегатирования металлорежущих станков заключается в заблаговременной разработке конструкции, изготовлении и тщательной обработке опытных образцов отдельных агрегатов – нормализированных узлов.

К нормализированным узлам агрегатных станков предъявляются следующие требования:

- нормализированные узлы должны являться законченными механизмами;

- конструкция узлов должна удовлетворять требованиям разнообразных по назначению станков;

- монтаж этих узлов должен быть возможным при компоновке их в различных положениях с минимальным количеством стыков;

- независимо от конструктивного оформления и принципа работы нормализированные узлы должны быть регламентированы по типам, размерному ряду и присоединительным размерам.

Основными достоинствами агрегатных станков являются высокая производительность обработки деталей, низкая себестоимость изготовления, сравнительно невысокая квалификация операторов, работающих на этих станках, высокая надежность и ремонтопригодность.

Агрегатирование металлорежущего оборудования обеспечивает:

- сокращение сроков, стоимости проектирования и изготовления станков;

- гибкость станков – возможность их переналадки применительно к изменению конструкции обрабатываемой детали, увеличению концентрации операций;

- расширение границ использования оборудования по сравнению с теми масштабами производства, в которых ранее было целесообразно и рентабельно применять специальные станки;

- значительное увеличение надежности работы станков за счет возможности тщательной обработки конструкции элементов.

Требуется спроектировать агрегатный станок для обработки корпусной детали (чертеж корпусной детали представлен в графической части дипломного проекта). Производительность агрегатного станка.

Qn = 1 / (tм +tв) дет/ч (21, стр.257);

Q = 1 / 0,028 = 35,29 дет/ч – производительность принципиальная.

Коэффициент загрузки станка 64,6%.

Заготовкой для детали служит отливка I класса точности с твердостью поверхности НВ=190.

Масса заготовки, поступающей на агрегатный станок, равна 20,3 кг.

По геометрической форме деталь относится к классу коробчатых деталей. В детали необходимо обработать три главных отверстия диаметром соответственно Ø 149,2Н10(+0,16 ) и Ø 79,2Н10 (+0,14 ). Необходимо также подрезать торцы трех главных отверстий; отверстия диаметром 13 мм на длине 20 мм в количестве 4 шт. деталь вполне технологична с точки зрения ее обработки на агрегатном станке, имеет удобную для установки и закрепления форму поверхности, расположение обрабатываемых поверхностей.

Требования точности поверхностей и их расположение позволяет обработать их на агрегатном станке нормальной точности.

Исходя из размеров обрабатываемых поверхностей, припусков на обработку и размеров самих заготовок выбираем в качестве силовых агрегатов проектируемого станка электромеханическую силовую головку 1УХ4035 с кулачковым приводом подачи, технические характеристики которой приведены (21, стр. 67)

Характер обрабатываемых поверностей ( их форма, расположение и требование качества) требует многопереходной обработки, поэтому станок должен быть многопозиционным, что может быть обеспечено применением поворотного электромеханического стола 1УХ 2064 (21, стр. 154, табл. 33) с мальтийским приводом поворота.

Исходя из такого набора унифицированных узлов можно сделать вывод, что станок будет среднего размера.

В детали, типа корпуса конического редуктора, необходимо выполнить ряд технологических переходов: черновое растачивание трех главных отверстий диаметром Ø149,2Н10(+0,16) на длине 14 мм и Ø79,8Н10(+0,14) на длине 28 мм; подрезание торцов; сверление четырех отверстий Ø13Н14 на длине 20 мм.

Целесообразна обработка деталей в приспособлении с применением шпиндельной коробки.

Основные положения теории базирования приведены в ГОСТ 21495 – 76, устанавливающих термины и определения в этой области. В соответствии с теорией базирования для обработки поверхностей детали с заданной точностью заготовка ориентируется в системе координат станка, т.е. должны быть определены все шесть ее координат как твердого тела: деталь должна быть лишена шести степеней свободы – трех перемещений вдоль координатных осей и поворота вокруг них. Схема базирования, специальное приспособление, сконструированные в дипломном проекте представлены ниже.

При разработке предварительной схемы обработки детали производим группирование намеченных технологических переходов, т.е. их распределение по инструментальным шпинделям, силовым агрегатам, рабочим позициям, установление очередности их выполнения и тем самым определение предварительного варианта технологической компановки станка. Три различных технологических перехода сгруппированы в 3 группы инструментов и распределены по трем силовым анрегатам. Деталь обрабатывается в двух рабочих позициях. На этих позициях производится одновременная обработка (растачивание) главных отверстий с одновременным сверлением отверстий, после двухпозиционный стол поворачивается на 90º и производится обработка перпедикулярно расположенного отверстия.

|

|

|

|

Рисунок 5.1 Схема компоновки агрегатного станка

Окончательный выбор силовой бабки осуществляется по мощности электродвигателя, соответствующему Nру , числу оборотов выходного вала принятому ближайшему nпр инструментальных шпинделей, с учетом минимальной цены комплекта.

Выбор силового стола привода подачи производится по наибольшему усилию подачи стола, соответствующему Рх, диапазону рабочих подач, соответствующему Sм пр, с учетом минимальной цены комплекта.

На станке (представлен в графической части) не имеется специальной загрузочной позиции, т.е. время установки и снятия детали не перекрывается. Силовые головки расположены на одной оси обрабатываемой детали и оснащены по конструкции одинаковым режущим инструментом. Обработка деталей осуществляется в специальном приспособлении, сконструированном для данного станка.

При отводе головок в исходное положение инструмент поддерживается специальной плитой, прикрепленной скалками к шпиндельной коробке. Указанная плита играет роль кондукторной для спиральных сверл, которые обрабатывают технологические отверстия деталей.

Основным базирующим узлом при сборке агрегатного станка является

станина, которая представляет собой отливку. Механической обработке у станины подвергаются опорные плоскости под силовые агрегаты и горловина, на которой устанавливают поворотный делительный стол. Стол располагают прямо на горловине или подкладке, выставляют на станине, и по их отверстиям производят разметку под крепеж к обработке резьбовых отверстий. Затем стол устанавливают окончательно, закрепляют винтами и фиксируют коническими штифтами. На этом же этапе на станке закрепляют узел подготовки воздуха, собираемый из стандартной аппаратуры и переключатель воздуха.

Следующим этапом монтажа является расположение на станине станка силовых агрегатов. Навесные приспособления устанавливают на скалки державки, которую крепят на передний торец силовой головки. Скалки выставляют относительно основания силовой головки, закрепляют винтами и фиксируют штифтами, после чего на скалках производят разметку отверстий под крепеж насадок и обработку их.

При установке силового агрегата на станину для получения необходимого по высоте размера применяют подкладки. Для получения размера с необходимой точностью в размерную цепь вводят компенсатор, который рассчитывается после установки головки на подкладку.

Приспособление устанавливают на планшайбе стола на два установочных пальца и крепят к планшайбе двумя винтами. После чего производят разводку трубок для подвода сжатого воздуха от переключателя к пневмокамере приспособления. Установку на станине унифицированных узлов производят согласно чертежу, затем выполняют разметку отверстий, обработку их и окончательное закрепление узлов. Для поворотного стола в станину устанавливается привод, состоящий из электродвигателя и редуктора. Для компенсации погрешности установки и расширения возможностей расположения редуктора в кинематическую цепь привода поворота планшайбы стола включаются шарнир Гука.

5.2 Расчёт и конструирование специального приспособления

5.2.1 Техническое задание

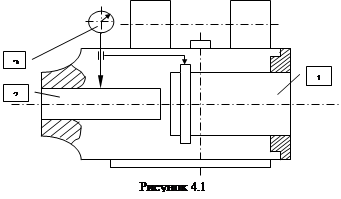

Операционный эскиз предварительной расточной операции представлен в графической части дипломного проекта. Предшествующая операция 005 – фрезерная.

На операции 010 – агрегатной, применяется агрегатный станок сверлильно – расточной группы. На операции 005 – фрезерная, применяется вертикально – фрезерный станок 6Р12. В качестве инструмента используется торцевая фреза. Сконструированное приспособление применяется для расточки отверстий Æ150Н10 и Æ80Н7.

Цель и назначение разработки.

Проектируемое приспособление должно обеспечивать: точную установку и надежное закрепление заготовки корпуса конического редуктора, а также постоянное во времени положение заготовки относительно стола станка и режущего инструмента, с целью необходимой точности размеров отверстий и их положения относительно других поверхностей заготовки; удобство установки, закрепления и снятия заготовки; время установки заготовки не должно превышать 0,05 мин; рост производительности труда (ожидаемый) 10…15 %.

5.2.2 Выбор и обоснование схемы приспособления

![]()

Рисунок 5.2 Схема для расчёта сил закрепления

Вводя коэффициент запаса k, получим силу закрепления по условию приложенных моментов.

Q = (k · Pz ·l) / L;

где Pz –сила, возникающая при расточке отверстия, L и l –длины (см. чертёж).

Определим коэффициент k. Этот коэффициент необходим для обеспечения надёжности зажимных устройств, так как вырыв или смещение заготовки при работе недопустимо.

k = k0 ·k1 ·k2 ·k3 ·k4 ·k5 ·k6 .

k = 1.7 ·1.2 ·1.0 ·1.2· 1.0 · 1.0 ·1.0= 2.45

k2 (15, стр. 84, таблица 12).

Pz = 10·Сp ·tx ·Sx ·Vn ·Kp (12, стр.271).

Pz = 10·300·1.51.0 ·0.50.75 ·90-0.15 ·0.38=518 Н

Kp = Kmp · Kj p ·Kg p ·Krp ;

Kp = (190/750)0,75 · 0,94 ·1,1 · 1,0 ·1,04 = 0,38.

Опрделим Q.

Q = (2,45 · 518 · 0,35) / 0,055 = 8076 Н.

Определим силу на штоке пневмокамеры:

Составим уравнение равновесия:

Рисунок 5.3 Действие сил в рычажном механизме

N · L1 = N · F 1 · L¢ 1 + Q · L2 + Q · F2 · L¢ 2 + S ·r;

S = (Q + N) · 1/ cosj.

Подставим S в уравнение равновесия:

N=Q · (L2 + F1 · L¢ 1 +r / cos j) / (L1 - F2 · L¢ 2 - r / cos j);

r = f¢ ·r;

f¢ = 0,19

По ГОСТ 12475-67 (16, стр. 158) выбираем рычаг угловой двух пазовый.

Н = 62÷120;

L= 55÷100;

Изготовляется из стали 40х, HRC 35…40.

Также выбираем три вильчатых рычага по ГОСТ 12476-71; А= 40÷ 160; В= 20 ÷50; L=56 ÷ 200.

Изготовляется из стали 45, HRC 35…40.

L2 = 55 мм;

L¢ 2 = 7 мм;

r = 3 мм;

L1 = 28 мм;

L¢ 1 = 10 мм;

r = 3 мм.

Определим N:

N=8076·(0,055+0,22·0,007+0,0006/0,96)/(0,028+0,22·0,010-0,0006/0,96) =15036 Н

Так как рычажные зажимы осуществляют одновременное и равномерное закрепление заготовки в двух местах, то на каждом

N = 15036 /2.

Принимаем давление воздуха в пневмосети р = 0,4 МПа и КПД привода h=0,85. Определим диаметр пневмокамеры.

![]() Dk

= Ö 4· p / p · r · h ;

Dk

= Ö 4· p / p · r · h ;

![]() D=Ö 2 · 15036 · 10-6

/ 3,14 · 0,4 · 0,85 = 120 мм.

D=Ö 2 · 15036 · 10-6

/ 3,14 · 0,4 · 0,85 = 120 мм.

Принимаем диаметр пневмокамеры 115 мм.

Материал – резина.

Усилие на штоке, в исходном положении – 1730 кГс; при ходе штока, равном 0,220 = 1550 кГс; допустимый ход штока –55 мм; рабочий ход штока–12мм.

5.2.3 Расчёт станочного приспособления на точность

Определим необходимую точность приспособления для обеспечения смещения оси симметрии главного отверстия корпуса, относительно оси её наружной цилиндрической поверхности (см. рис 5.2.3.1) не более 0,2 мм.

Рисунок 5.4

1. Погрешность не совмещения баз поданному параметру wн.б. =0;

2. Погрешность закрепления заготовки w3 =0, так как сила зажима действует перпендикулярно выдерживаемому параметру.

3. Погрешность установки wу. = wн.б. + w3 = 0 + 0 = 0.

4. Суммарная погрешность обработки w2 = К · wт.с. ;

где К – поправочный коэффициент К = 0,5

wт.с. – погрешность технологической системы (13,стр. 20 табл. 9) .

wт.с = 0,5 · 0,26 = 0,13 мм.

5. Допустимая погрешность установки:

[wу. ] =ÖТе 2 – К2 ·wт.с 2 ,

![]() где Те

- допуск выдерживаемого параметра.

где Те