| Скачать .docx |

Реферат: Технология изготовления детали - плунжер

2.1 Качественная оценка технологичности

2.1.1 Технологичность конструкции по материалу детали

Условие работы детали обусловили выбор материала – сталь 30 ГОСТ 1050-74.

Назначение стали: тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали.

Химический состав, механические свойства при Т=20o С, механические свойства при повышенных температурах, физические свойства, представлен в таблицах 2.1, 2.2, 2.3, 2.4 соответственно [5, с. 492].

Таблица 2.1Химический состав, %

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Таблица 2.2

Механические свойства при Т=20o С

Механические свойства при повышенных температурах

| t испытания, °C | s0,2 , МПа | sB , МПа | d5 , % | y, % |

| Прутки диаметром 18-25 мм. Закалка 1050 °С, вода | ||||

| 20 | 280 | 620 | 41 | 63 |

| 300 | 200 | 460 | 31 | 65 |

| 400 | 180 | 450 | 31 | 65 |

| 500 | 180 | 450 | 29 | 65 |

| 600 | 180 | 400 | 25 | 61 |

| 700 | 160 | 280 | 26 | 59 |

| 800 | 100 | 180 | 35 | 69 |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин. Скорость деформации 0,007 1/с. | ||||

| 800 | 155 | 200 | 27 | 57 |

| 900 | 110 | 120 | 41 | 90 |

| 1000 | 58 | 66 | 50 | 95 |

| 1100 | 35 | 38 | 66 | 99 |

| 1200 | 22 | 26 | 79 | 100 |

| Лист толщиной 2 мм. Нагартовка со степенью холодной пластической деформации 60 % | ||||

| 20 | 1290 | 1330 | 10 | |

| 300 | 970 | 1080 | 6 | |

| 500 | 780 | 870 | 10 | |

| 700 | 360 | 420 | 29 | |

Таблица 2.4Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 200 | 196 | 191 | 185 | 164 | |||||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | |||

| Плотность, pn, кг/см3 | 7850 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 52 | 51 | 49 | 46 | 43 | 39 | 36 | 32 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 12.1 | 12.9 | 13.6 | 14.2 | 14.7 | 15.0 | 15.2 |

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Ограниченно свариваемая. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Обрабатываемость резанием: в горячекатаном состоянии при НВ 143 и sB = 460 Мпа, Ku тв.спл. = 1,7.

Исходя из представленных данных, можно сделать вывод о средней технологичности детали по ее материалу [5, с.493].

2.1.2 Технологичность конструкции по геометрической форме

Данная деталь представляет собой тело вращения цилиндрической форм. Вдоль оси вращения детали выполнено одно отверстие.

Заготовка - пруток. Деталь возможно получить полностью на универсальном токарном оборудовании.

Из всего перечисленного можно сделать вывод, что конструкция данной детали хорошей технологичности [9, с.328].

2.1.3 Технологичность конструкции по простановке размеров

Для большинства поверхностей данной детали, существует возможность совмещения конструкторской базы с исходной и установочной . Что касается измерительных баз, то приблизительно в 85% случаев принцип совмещения баз выполняется, что определяет среднюю технологичность конструкции данной детали по простановке размеров.

2.1.4 Технологичность относительно средств контроля

Для контроля размеров и параметров поверхностей данной детали, используются стандартные средства измерения, имеющие довольно простую конструкцию и высокую точность измерения. Заданная точность поверхностей позволяет использовать такие средства контроля, как штангенциркуль, микрометр и др. Исходя из этого, конструкция детали технологична относительно средств контроля.

2.1.5 Технологичность с точки зрения получения заготовки

(выбор и обоснование метода получения заготовки)

Для изготовления деталей авиационных агрегатов используют следующие виды заготовок: прокат (круглый фасонный, листовой), поковки, отливки. Выбор заготовки является многовариантной задачей.

Основным фактором, определяющим вид заготовки, являются материал детали, их конфигурация и габаритные размеры. Но большое значение при выборе вида заготовки имеет объём выпуска изделий или тип производства.

Для данной детали наиболее рационально применить заготовку в виде круглого проката, так как применение другой заготовки (поковки) приведет лишь к удорожанию конечной продукции, из-за применения большого числа дорогой и сложной в изготовлении дополнительной оснастки.

2.2 Количественные характеристики технологичности

Средний квалитет точности:

, (1)

, (1)

где, ![]() – средний квалитет точности,

– средний квалитет точности,

![]() – точность i-той поверхности,

– точность i-той поверхности,

![]() – количество поверхностей.

– количество поверхностей.

Коэффициент точности обработки:

![]() , (2)

, (2)

где, ![]() – коэффициент точности обработки,

– коэффициент точности обработки,

![]()

Коэффициент точности обработки удовлетворяет условию КТЧ >0,8, следовательно, деталь по этому параметру технологична.

Средняя шероховатость поверхностей (в значениях параметра Ra ) составляет:

, (3)

, (3)

где, ![]() – средняя шероховатость поверхностей,

– средняя шероховатость поверхностей,

![]() – шероховатость i-той поверхности,

– шероховатость i-той поверхности,

![]() – количество поверхностей.

– количество поверхностей.

Коэффициент шероховатости поверхностей:

![]() , (4)

, (4)

где, ![]() – коэффициент шероховатости поверхностей,

– коэффициент шероховатости поверхностей,

![]()

Уровень технологичности детали по шероховатости КШЕР <0,32, следовательно, по этому показателю деталь технологична.

Коэффициент использования материала:

![]() , (5)

, (5)

где, Мдет – масса детали,

Мзаг – масса заготовки.1,282 кг

По этому показателю деталь не технологична.

После проведенного анализа детали можно сделать вывод, что деталь обладает хорошей технологичностью на данном этапе развития технологии формообразования поверхностей и может быть изготовлена в больших количествах в условиях серийного производства.

3 Выбор и обоснование этапов технологического процесса изготовления, технологических баз, методов, последовательности и необходимого количества операций обработки поверхностей детали

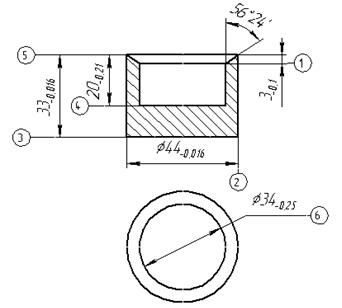

На рисунке 3.1 изображены и пронумерованы обрабатываемые поверхности детали.

Из чертежа детали видно, что основными конструкторскими базами являются поверхности с номерами 2,4,3,5.

Анализируя простановку размеров на чертеже детали, устанавливаем основные технологические базы:

- торцы – опорные базы, лишают заготовку одной степени свободы;

- наружные и внутренние цилиндрические поверхности – лишают заготовку четырех степеней свободы.

Таким образом, цилиндрические поверхности можно использовать для центрирования заготовки и для закрепления, торцевые поверхности удобны для упора при закреплении.

Разработка технологического процесса заключается в правильном выборе порядка следования операций, а также их содержания.

Одним из первых этапов разработки является составление плана технологического процесса, который является результатом анализа чертежа детали, вида исходной заготовки и рекомендаций по обработке деталей типа «переходник».

Число переходов, необходимых для обработки каждой из поверхностей детали, их состав по применяемым методам обработки определяется соотношением характеристик точности размеров, формы и шероховатости одноименных поверхностей исходной заготовки и готовой детали.

Уменьшение отклонений операционных размеров от их номинальных значений после выполнения технологического перехода выражается уточнением:

Кm = Тзаг / Тдет , (6)

где: Т – допуск на размер, мм.

Рисунок. 3.1 Нумерация обрабатываемых поверхностей

Существенное уменьшение исходной погрешности размера заготовки происходит за 2 первых перехода. В дальнейшем погрешность уменьшается, так как упругие отжатия системы СПИД перестают быть определяющим фактором.

Зависимость для определения количества переходов обработки из условия обеспечения заданной точности размера:

nm = lg Кm / lgA, (7)

где lgA=0,46 - эмпирическая величина, зависящая от всех условий обработки.

При этом следует учитывать, что каждый переход обработки резанием повышает точность размера на 2…3 квалитета (черновые – до 4-х квалитетов).

Уменьшение шероховатости после выполнения технологического перехода выражается коэффициентом:

Кw = Rz заг / Rz дет , (8)

где Rz – шероховатость заготовки и детали.

Для определения количества переходов обработки из условия обеспечения заданной шероховатости поверхности:

nш = lg Кw / lgB, (9)

где lgB=0,4.

При определении числа переходов, необходимого для обеспечения заданной шероховатости поверхности, необходимо учитывать, что в ходе механической обработки шероховатость поверхности уменьшается сначала резко (после черновых переходов в 4…5 раз), а затем медленно (при выполнении завершающих отделочных переходов – в 1,5…2 раза).

Разработку процесса ведем по следующему плану [ 8, с. 173-174]:

1. Выявляют наиболее ответственные (точные) поверхности детали и другие, требующие многократной обработки. Намечают виды операций, которые должна пройти каждая из поверхностей, а вместе с эти и основные этапы процесса. Все эти поверхности разделяют на две группы:

а) поверхности, которые лучше обрабатывать совместно с другими;

б) поверхности или комплексы поверхностей, явно требующие обработки в отдельной операции;

2. Выявляют поверхности, допускающие обработку сразу окончательно. Эти группы можно разделить также на следующие группы:

а) поверхности, допускающие совместную обработку с другими;

б) поверхности или комплексы, явно требующие отдельной операции.

3. Рассматривают поверхности по п.1 а) и предусмотренные для них операции. Оценивают однородность этих операций, начиная с самых грубых и последовательно переходя к окончательным. Ориентируясь на желательную степень концентрации операций в процессе, объединяют в одну операцию несколько однородных операциях, предусмотренных для отдельных поверхностей. При этом в операции черновые включают также однородные с ними операции поверхностей по п.2 а).

С этого момента работу начинают фиксировать операционными эскизами.

4. В появившийся в виде первого наброска план процесса помещают операции для поверхностей по п.1 б).

5. Размещают в плане операции, необходимые для поверхностей по п.2 б).

6. Окончательно оценивают все принятые решения, вносят необходимые исправления.

7. Включают в план опущенные слесарные операции, а также операции немеханические (контроль, промывка, термообработка и др.).

Комплексы поверхностей, которые можно обрабатывать совместно при одном установке нет.

Особенности обработки некоторых поверхностей представлены в таблице 3.1.

Для черновой обдирки заготовки применяем токарные операции.

Для получения центрального отверстия применяем сверление с последующим зенкерованием.

Необходимое количество операций обработки поверхностей представлены в таблице 3.1.

4 Расчет припусков и операционных размеров на обработку

В машиностроении при обработке материала различают два вида припусков: общий припуск на обработку и операционный (промежуточный).

Общим припуском на обработку называется слой материала, который должен быть удален в результате выполнения всех предусмотренных технологическим процессом операций механической обработки для получения размера и шероховатости данной поверхности, заданных чертежом и техническими условиями.

Общий припуск равен сумме операционных припусков [10, c. 5]:

Zо

= ![]() ,

,

где Zi - операционные припуски;

n - число операций (переходов).

Операционным припуском называется слой материала, удаляемый при выполнении данной операции (перехода).

При обработке любой детали операционные размеры не могут быть выдержаны абсолютно точно, поэтому на них необходимо назначить допуск.

Операционным допуском называют заданную точность обработки. Он определяет допустимые колебания операционного припуска и соответствующего операционного размера. Поле операционного допуска, как правило, направлено в тело детали. Исключение составляет допуск на первую ступень обработки (обдирку).

Рассматривая припуска как слой металла, подлежащего удалению, а соответствующий допуск – как допустимое колебание припуска, необходимо различать минимальный, номинальный (расчетный) и максимальный припуски.

Минимальный припуск на рассматриваемую ступень обработки (операцию, переход) равен слою металла, подлежащего удалению на этой ступени, в том случае, когда на предшествующей ступени обработки использован весь допуск, а на данной ступени допуск совершенно не применяется.

Алгоритм расчета минимального припуска

Рассмотрим на примере обработки наружных поверхностей.

Номинальный припуск определяется как сумма минимального припуска Zmin и допуска Та , заданного для предыдущей ступени обработки:

Zном = Zmin + Та . (10)

Максимальный припуск определяется как минимальный припуск Zmin , сложенный с суммой допусков (Та + Тв ) на предшествующую и данную ступени обработки:

Zmax = Zmin + Та + Тв . (11)

Допуск на операционный припуск равен разности между максимальным и минимальным операционными припусками:

dZ = Zmax - Zmin = Та + Тв , (12)

где Та = amax – amin ,

Тв = Bmax – Bmin ,

где amin – минимальный размер, полученный на предшествующей ступени обработки (операции);

Bmax – максимальный размер заданный на выполняемой ступени обработки.

Установление оптимальных величин припусков и допусков по всем технологическим переходам имеет большое технико-экономическое значение.

Недостаточные припуски на обработку не обеспечат удаление дефектных поверхностных слоев металла и получения требуемой точности и шероховатости обработанной поверхности [10, с. 24]. Под оптимальным припуском на механическую обработку понимается припуск, обеспечивающий устойчивое получение годной продукции при наименьшей себестоимости.

Выбор операционных допусков не менее важен, чем выбор припусков.

Определение припусков на механическую обработку может производиться двумя методами: расчетно-аналитическим и нормативным опытно-статистическим.

Методы определения припусков рассмотрим на примере обработки данной детали для поверхности “6” Æ15 h12.

4.1 Расчет припусков и операционных размеров на диаметральные поверхности представители расчетно-аналитическим методом

При определении припусков расчетно-аналитическим методом рассчитывают минимальный припуск для тел вращения на диаметр по следующей зависимости [10, с. 11]:

2Zmin

= 2·(Rzi

-1

+ hi

-1

+![]() ), (13)

), (13)

где Rzi -1 - высота неровностей поверхности, оставшихся при выполнении предшествующего перехода;

hi -1 - глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего перехода;

Di-1 - пространственные отклонения, возникшие на предшествующем переходе;

ei - погрешности установки на выполняемом переходе.

Составляющие припуска, входящие в формулу 2Zmin , определяются с учетом принятых методов обработки поверхностей (таблица 3.1), способов базирования и закрепления заготовки (см. предварительный план обработки), точности оборудования и оснастки.

Результаты вычислений заносятся в таблицу (таблица 4.1) :

4.2 Расчёт припусков на обработку операционных

размеров-диаметров поверхностей вращения

нормативным методом

В случае расчёта припусков нормативным методом рекомендованный припуск 2Zрек не вычисляется по составляющим, а назначается с таблиц по рекомендациям [4, c. 112]. Заполнение всех последующих граф начинается с последней ступени обработки, для которой расчетный размер равен размеру готовой детали.

Расчётные значения размеров для вала на предшествующих ступенях обработки определяются как сумма расчётного размера Dрасч и соответствующего ему рекомендованного припуска 2Zрек на данной ступени обработки:

![]() (21)

(21)

Расчётные значения размеров для отверстия на предшествующих ступенях обработки определяются как разница расчётного размера Dрасч и соответствующего ему рекомендованного припуска 2Zрек на данной ступени обработки:

![]() (22)

(22)

Минимальный припуск 2Zmin на данной ступени обработки считается, как разница между рекомендованным значением припуска на данной обработке и допуском на размер на предшествующей обработке:

![]() , (23)

, (23)

Принятый припуск принимается исходя из условия:

, (24)

, (24)

для лезвийного инструмента и

![]() , (25)

, (25)

для доводочных операций.

Операционные размеры - это принятые размеры вместе с отклонениями.

Рассчитываем по приведенной выше методики для всех поверхностей, и результаты заносим в таблицу 4.2

Таблица 4.2 - Расчёт припусков на обработку операционных размеров-диаметров поверхностей вращения нормативным методом.

| Операция 2 ø 44 (-0,016 ) | |||||||||

| № опер. | Наименование | Размеры | Отклоне- ния |

Припуски, мм | Шер-ть | Точность | |||

| Расч | Прин. | Реком | Прин. | Миним | |||||

| 040 | Точение тонкое | 44 | 44 | 0,016 | 0,300 | 0,300 | 0,275 | Rz3,2 | h6 |

| 035 | Точение чистовое | 44,3 | 44,3 | 0,025 | 0,600 | 0,600 | 0,538 | Rz10 | h7 |

| 030 | Точение получистовое | 44,9 | 44,9 | 0,062 | 0,800 | 0,800 | 0,640 | Rz20 | h9 |

| 025 | Точение черновое | 45,7 | 45,7 | 0,160 | 2,000 | 2,3 | 1,3 | Rz40 | h12 |

| 000 | Прокат | 47,7 | 48 | +0,400 - 1,0 00 |

- | - | - | Rz80 | h14 |

| Операция 6 ø 34(-0,250 ) | |||||||||

| 100 | Зенкерование черновое | 34 | 34 | 0,250 | 0,900 | 0,900 | 0,650 | Rz40 | H12 |

| 100 | Сверление | 34,9 | 34,9 | 0,250 | 1,600 | 2,1 | 1,100 | Rz60 | H12 |

| 000 | Прокат | 36,5 | 37 | +0,400 - 1,0 00 |

- | - | - | Rz80 | H14 |

4.3 Расчет припусков на обработку и операционных размеров-координат плоских торцевых поверхностей нормативным методом

Припуски на обработку торцев определяют по формуле[4, с.11]:

![]() , (26)

, (26)

где ![]() - шероховатость поверхности, мкм, полученная на предшествующей операции;

- шероховатость поверхности, мкм, полученная на предшествующей операции;

![]() - глубина дефектного поверхностного слоя, мкм, полученная после предшествующей обработки;

- глубина дефектного поверхностного слоя, мкм, полученная после предшествующей обработки;

![]() - пространственные отклонения на предыдущей операции, мкм;

- пространственные отклонения на предыдущей операции, мкм;

![]() - погрешность установки, мкм.

- погрешность установки, мкм.

Составляющие припуска, входящие в формулу (26), определяются с учетом принятых методов обработки поверхностей.

Величина ![]() , характеризующая глубину поверхностного дефектного слоя заготовки после обработки различными методами, определяем по таблицам точности и качества обработки [4, с.89, т.П1.1].

, характеризующая глубину поверхностного дефектного слоя заготовки после обработки различными методами, определяем по таблицам точности и качества обработки [4, с.89, т.П1.1].

Пространственные отклонения ∆ для прутка можно принять равным 0.

Погрешность установки представляет собой отклонение фактически достигнутого положения заготовки при ее установке от требуемого.

Рассчитываем по приведенной выше методике для торцев, и результаты заносим в таблицу 4.3

| № опер. | Операции | Rz | h | Δ | ɛ | Расчетный припуск |

| Торец 2 | ||||||

| 000 | Прокат | 80 | 100 | 0 | - | - |

| 005 | Подрезка торца черновая | 40 | 80 | 0 | 50 | 170 |

| 015 | Подрезка торца чистовая | 20 | 40 | 0 | 30 | 90 |

| 025 | Подрезка торца тонкая | 10 | 20 | 0 | 20 | 50 |

| 070 | Шлифование предварительное | 3,5 | 7 | 0 | 10 | 20,5 |

| Торец 3 | ||||||

| 000 | Прокат | 80 | 100 | 0 | - | - |

| 010 | Подрезка торца черновая | 40 | 80 | 0 | 50 | 170 |

| 020 | Подрезка торца чистовая | 20 | 40 | 0 | 30 | 90 |

| 030 | Подрезка торца тонкая | 10 | 20 | 0 | 20 | 50 |

| 075 | Шлифование предварительное | 3,5 | 7 | 0 | 10 | 20,5 |

4.4 Построение размерных цепей

На рис.4.1 представлена размерная схема технологического процесса. Для выявления размерных цепей, показанных на рисунке 4.2, целесообразно построение графа размерных связей. Построение начинают с технологической базы первой операции обработки резанием. Технологические базы всех операций должны быть непосредственно связаны между собой размерами.

Рис. 4.1 Размерная схема

Рис. 4.2 Размерные цепи

4.4 Расчет припусков на обработку и операционных размеров-координат торцевых поверхностей с использованием графов

Для выявления сложных размерных цепей целесообразно построение графа размерных связей, который начинают с технологической установочной базы первой операции обработки резанием. Технологические базы всех операций должны быть непосредственно связаны между собой размерами . Чтобы построить дерево необходимо выбрать какую-либо вершину. Первоначально выбранная вершина называется корневой. Построение дерева может начинаться с любой вершины. Если принять поверхности заготовки и детали за вершины, а связи между ними (размеры) за ребра, то процесс обработки детали, начиная с заготовки до готовой детали можно представить в виде двух деревьев – исходного и производного, соответственно. Дерево с конструкторскими размерами и размерами припусков на обработку называется исходным, а дерево с технологическими размерами – производным. Если оба этих дерева для конкретной детали совместить, то такой совмещенный граф в закодированной форме позволяет представить геометрическую структуру технологического процесса обработки рассматриваемой детали. В таком графе все размерные связи и технологические размерные цепи из неявных превращаются в явные. Появляется возможность, не прибегая к чертежу детали, а пользуясь только этой информацией, носителем которой является совмещенный граф, производить все необходимые исследования и расчеты. Любой замкнутый контур на совмещенном графе, состоящий из ребер исходного и производного деревьев, образует технологическую размерную цепь. В ней ребро исходного дерева является замыкающим звеном, а ребра производного дерева являются составляющими звеньями.

Сначала строим производное дерево, а затем – исходное дерево. При построении производного дерева корнем выбирается вершина, к которой на размерной схеме процесса не подходит ни одна стрелка. Вершину мы отмечаем двойным кружочком и из нее проводим те ребра, которые касаются ее своими неориентированными концами, на ориентированных концах этих ребер указываем вершины, в которые они упираются своими стрелками. Аналогично строим исходное дерево. Его ребра можно не ориентировать, поэтому при построении можно выбирать корнем любую вершину. Дуги обозначают конструкторские размеры, а ломаные линии – размеры припусков.

Перед построением совмещенного графа необходимо проверить:

а) на размерной схеме формообразования плоских торцев (рисунок 4.1) количество операционных размеров, учитывая размеры заготовки, должно равняться количеству конструкторских размеров, включая общее количество припусков;

б) к каждой поверхности должна подходить одна и только одна стрелка.

После проверки правильности построения деревьев их совмещают так, чтобы вершины с одинаковыми номерами совпали. Совмещенный граф производного и исходного деревьев и является графом технологических размерных цепей.

Совмещённый граф размерных цепей представлен на рисунке 4.3

Из выявленных с помощью теории графов размерных цепей находим неизвестные припуски и операционные размеры [4, c. 63]. Результаты расчёта операционных размеров и предельных значений припусков представлены в таблице 4.4.

Рис. 4.3 Совмещенный граф