| Скачать .docx |

Курсовая работа: Технические требования предъявляемые к точности изготовления основных деталей и соединений цилиндрического

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Кафедра ОКММ

«ВЗАИМОЗАМЕНЯЕМОСТЬ, МЕТРОЛОГИЯ И СТАНДАРТИЗАЦИЯ»

2006

РЕФЕРАТ

Расчетно-пояснительная записка: страниц,рисунков,таблиц,источников.

Объектпроектирования – цилиндрическийредуктор.

Цельработы – выбориобоснованиеточностныхпараметров деталей и соединений, обеспечивающих служебное назначение и качественныепоказателиизделия.

С учетом служебного назначения составлены и обоснованы технические требования, предъявляемые к точности изготовления основных деталей и соединений цилиндрического редуктора. Принята система отверстия назначения посадок, расчетным методом выбрана посадка с натягом соединения зубчатого колеса с валом, с учетом класса точности выбраны посадки подшипников качения, шпоночных, шлицевых и резьбовых соединений. Обоснована методика достижения точности сборкиузла. Назначениобоснованкомплексизмерительныхсредств дляконтролязубчатогоколесаивала.

Разработан сборочный чертеж узла, рабочие чертежи вала и шестерни, схемы расположения полей допусков соединений.

В специальной части работы выполнен анализ методов простановки размеров детали вал, а такжеизложен метод активного контроля шеек валов при шлифовании.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. ДОПУСК, ПОСАДКА, ПРЕДЕЛЬНЫЕ КАЛИБРЫ, ПОДШИПНИК, РАЗМЕРНЫЕ ЦЕПИ, МЕТОД ДОСТИЖЕНИЯ ТОЧНОСТИ ЗАМЫКАЮЩЕГО ЗВЕНА. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ РАЗМЕРА, ОТКЛОНЕНИЯ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТИ.

СОДЕРЖАНИЕ

Введение

1. Анализ конструкции и служебного назначения сборочной единицы

2. Допуски и посадки гладких цилиндрических соединений

2.1 Выбор системы образования посадок

2.2 Выбор посадки с натягом расчетным путем

2.3 Обоснование посадок в гладких цилиндрических соединениях

3. Допуски и посадки подшипников качения

4. Посадки шпоночных, шлицевых и резьбовых соединений

4.1 Шпоночное соединение

4.2 Шлицевое соединение

4.3 Резьбовое соединение

5. Выбор и обоснование метода достижения точности сборки узла

6. Выбор, расчет и обоснование средств и методов контроля точности деталей

6.1 Расчет и выбор предельных калибров для контроля

6.2 Выбор и обоснование средств измерения зубчатых колес

6.3 Выбор и обоснование универсальных средств, для контроля детали

7. Специальная часть работы

8. Обоснование допусков формы, расположения и шероховатости поверхностей зубчатого колеса и вала

Выводы

Литература

ВВЕДЕНИЕ

В нашей стране последовательно осуществляется курс на подъем материального, культурного уровня жизни народа на основе динамического профессионального развития общественного производства и повышения его эффективности, ускорения научно-технической революции, роста производительности труда, улучшения качества работы.

В машиностроении созданы и освоены новые системы современных и надежных эффективных машин для комплексной автоматизации производства, непрерывного совершенствования конструкции машин. Большое значение для развития производства имеет организация производства машин и других изделий на основе взаимозаменяемости, создания и применения технологически надежных средств технических измерений и контроля.

Одной из важных задач экономического и социального развития страны в условиях рыночной экономики является ускорение темпов развития машиностроения, при этом для повышения качества и эффективности производства важная роль отводится вопросам стандартизации и совершенствования метрологического обеспечения при изготовлении изделий, и эта роль в значительной мере повышается в связи с необходимостью внедрять стандарты ПСО серия 9000 по качеству продукции и маркетинг для обеспечения конкурентоспособности на мировом рынке.

1. АНАЛИЗ КОНСТРУКЦИИ И СЛУЖЕБНОГО НАЗНАЧЕНИЯ СБОРОЧНОЙ ЕДИНИЦЫ

Редуктор силовой предназначен для изменения частоты вращения и величины крутящего момента. Вращение с входного вала передается на промежуточный посредством прямозубого зацепления зубчатых колес. Зубчатые колеса на промежуточном валу крепятся при помощи шпонок. В свою очередь с промежуточного вала вращение передается на выходной вал прямозубым зацеплением зубчатых колес. Выходным валом является зубчатое колесо, установленное на выходном валу посадкой с натягом. Все валы установлены в корпус на подшипниках качения.

Основные технические требования, предъявляемые к сборке редуктора:

обеспечить свободное вращение валов

редуктор обкатать без нагрузки в течение трех часов

Исходные данные:

масштаб 1:2.5

Подшипники:

позиция на эскизе 32 33 34

номер 217 317 218

требования к точности вращения повыш. повыш. повыш.

радиальная нагрузка Р, кН 6.3 8 10

Эксплуатационные параметры и технологические возможности сборки соединений с натягом:

позиция на эскизе 5/2

крутящий момент Т, Нм 2.5×10![]()

осевая нагрузка F, Н .8×102

оборудование для сборки с нагревом.

стабильность технологических режимов стабил.

Шлицевое соединение (точность центрирования относительно высокая):

твердость втулки 48…55 HRC

Зубчатые колеса:

позиция на эскизе 5 6 7

модуль m, мм 8 8 6

материал Сталь 45 Сталь 40X Сталь 45

твердость 192…240HRC 48…55HB192…240HRC

скорость вращения V, м/с 8 8 12

Требования к точности параметрам при сборке (рассеивание погрешностей обработки подчиняется закону Гаусса):

обозначение на эскизе ![]()

предельные значения, мм

r (не более), % 0,1

Редуктор силовой. Корпус чугунный.

температура нагрева корпуса, 0 С 40

температура нагрева зубчатых колес, 0 С 75

2. ДОПУСКИ И ПОСАДКИ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

2.1 Выбор систем образования посадок

Выбор системы отверстия или вала для той или иной посадки определяется конструктивными, технологическими и экономическими соображениями. Система отверстия является в большинстве случаев предпочтительней, поскольку обуславливает значительное уменьшение номенклатуры режущего и мерительного инструментов, и, следовательно, более экономична по сравнению с системой вала. Однако в отдельных случаях приходиться применять систему вала:

когда заданную точность охватываемой детали (вала, оси) можно обеспечить их калиброванных прутков без обработки резанием;

если имеется несколько соединений с разными по характеру посадками на одном и том же валу;

при использовании в соединениях стандартных изделий, изготовленных по системе вала (шпоночное соединение, соединение наружного кольца подшипника с отверстием в корпусе).

Так же важно правильно выбрать допуски сопрягаемых размеров соединения, поскольку от этого зависит, с одной стороны, качество и долговечность работы соединения, а с другой стороны стоимость и производительность изготовления деталей.

2.2 Выбор посадки с натягом расчетным путем

Расчет посадки с натягом выполняется с целью обеспечения прочности соединения, т.е. отсутствия смещения сопрягаемых деталей под действием внешних нагрузок, а также обеспечения прочности этих деталей в процессе

сборки соединения. На рисунке 1 изображена схема для расчета посадки с натягом.

|

Рисунок 2.2.1. – Расчетная схема посадки с натягом.

Величина натяга N, возникающего при сборке соединения, определяется зависимостью:

![]() ,

,

где NА – деформация растяжения поверхности втулки;

NВ – деформация сжатия поверхности вала.

Из задачи определения напряжений и деформаций в толстостенных цилиндрах (задача Ляме) известны зависимости:

;

;  ,

,

где P – давление на поверхности контакта вала и втулки, Па;

D – номинальный диаметр соединения;

EA , EB – модули упругости материала втулки и вала;

CA , CB – коэффициенты, определяемые по формулам:

;

;  ,

,

где D1, D2 размеры деталей соединения, м (см. рис. 2.2.1.); mA , mB – коэффициенты Пуассона.

Из вышеприведенных уравнений следует:

(![]() )

)

Исходные данные:

D =0.1 м; F= 0.8×103 Н;

D1 =0м; ЕА =2.06×1011 Па;

D2 = 0.180 м; ЕВ = 2.06×1011 Па;

L = 0.120 м; T = 2.5×10 Нм;

mА = 0.3; sТА =4.5×108 Па;

mВ = 0.3; sТВ =4.5×108 Па;

Определяем наименьшее удельное давление на сопрягаемых поверхностях соединения:

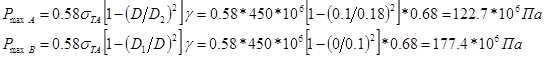

где f = 0.14 – коэффициент трения на сопрягаемых поверхностях при сборке соединения с нагревом втулки. Находим наибольшее удельное давление на сопрягаемых поверхностях:

где g =0.68 при (L/D)0.95

Для дальнейшего расчета принимаем меньшее из двух значений: Рmax = 122.7*106 Па. Определяем коэффициенты CA и CB :

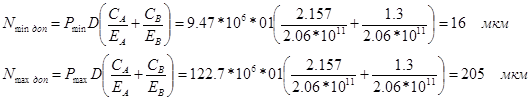

Вычисляем предельные значения натягов Nmin доп. и Nmax доп. :

Определяем величину поправки, учитывающей величину смятия микронеровностей поверхностей вала и втулки при сборке соединения:

![]()

где КА =КВ = 0.6 для стальной втулки и стального вала при сборке соединения c нагревом втулки или охлаждением вала; RZA =10 мкм; RZB =10 мкм – высота микронеровностей поверхностей втулки и вала для номинального размера соединения D=100 мм и предполагаемого 7 и 6 квалитета точности деталей соединения. Определяем минимальный и максимальный расчетный натяги:

Рисунок 2.2.2. – Схема расположения допусков.

Определяем наибольший и наименьший стандартный натяг:

Выбираем посадку в системе отверстия из рекомендуемых ГОСТ 25347-82, посадка с натягом:

Определяем эксплуатационный и технологический запас прочности:

Посадку можно считать выбранной удовлетворительно, т.к. она выбрана из ряда, рекомендованного ГОСТ 25347-82.

Условие Nmin ст ³Nmin расч ;Nmax ст £Nmax расч выполнены, эксплуатационный и технологический запасы отличаются не значительно.

2.3 Обоснование посадок всех гладких цилиндрических соединениях

Для гладкого соединения позиция 20/1, 22/1 и 24/1 (проходная крышка – корпус) назначаем посадку H7/h9. Соединение корпуса с крышкой должно быть подвижным и разъемным (с зазором).Поле допуска отверстия принято Н7 из условия посадки подшипника качения. В проходной крышке расположено уплотнение манжетного типа. Для надёжной работы уплотнения манжета должна быть соосна оси вращения вала. Отклонения от соосности вызывают следующие причины: радиальное смещение крышки при сборке относительно отверстия корпуса в пределах посадочного зазора, отклонение от соосности посадочной поверхности под манжету в крышке и оси центрирующей поверхности. Чтобы ограничить радиальное смещение проходной крышки, поле допуска центрирующей поверхности по ГОСТ 18512 – 73 задают h8.

Для соединений 19/1,21/1 и 23/1 (гладкая крышка – корпус) назначаем посадку H7/d11:где Н7 поле допуска отверстия под подшипник, d11 – назначаем исходя из того, что точное центрирование таких крышек по отверстию корпуса требуется.

Соединение 13/2 и 30/4 (кольцо – вал)должно быть подвижным и разъемным. Назначаем посадку D9/k6, такая посадка облегчит установку колеса на вал и произойдет поворот кольца до полного прилегания торцев. При посадке с зазором поворот таких деталей происходит беспрепятственно.

Для соединений 16/2, 14/2, 12/3, 9/3, 11/4 и 10/4 (втулка – вал) назначаем посадку D9/k9.Посадки втулок должны иметь минимальный зазор или минимальный натяг. При большом зазоре втулка превращается в кольцо. При большом натяге усложняется сборка деталей.

Для соединения 5/2 и 8/4 (зубчатое колесо – вал) назначаем посадку H7/u7 – c натягом, чтобы при действии на колесо внешней нагрузки не нарушалось касание сопрягаемых поверхностей, то есть не происходило раскрытие стыка. Для соединений 6/3 и 7/3 назначаем посадку из ряда рекомендуемых [4] H7/m6. Для надежной передачи крутящего момента назначаем переходную посадку. При этом, с назначением переходной посадки в соединении возможен зазор или недостаточный натяг, вследствии чего возникает фрейтинг – корозия, поэтому посадку следует назначать с меньшей вероятностью зазора.

3. ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

Вначале тип и номинальные размеры подшипников по справочнику [6], исходя из их номеров, указанных в спецификации сборочной единицы. Затем с учетом служебного назначения изделия определяем класс точности [6]. То ест, если требования к точности вращения нормальные, то назначаем класс точности 0, повышенные – 6. Полученные данные сводим в таблицу 1.

Таблица 1 - Характеристика подшипников качения

| Позиция | Номер подшип. | d,мм | D,мм | B,мм | C,кH | P,кН | P/C | Режим работы | Требования к точности | Посадка | |

Корпус-наруж. кольцо |

Внутр. кольцо-вал | ||||||||||

| 32 | 217 | 85 | 150 | 28 | 83.2 | 6.3 | 0.075 | легк. | пов. | Æ150 H6/l6 | Æ85 L6/k6 |

| 33 | 317 | 85 | 180 | 41 | 133 | 8 | 0.06 | легк. | пов. | Æ180 H6/l6 | Æ85 L6/k6 |

| 34 | 218 | 90 | 160 | 30 | 95.6 | 10 | 0.1 | норм | пов. | Æ160 H6/l6 | Æ90L6/js6 |

После чего выясняем, какое из колец вращается, какое неподвижно, вид нагружения колец:местное, циркуляционное или колебательно, при этом учитываем характер нагружения [6]. У всех подшипников, входящих в состав данного механизма, внутреннее кольцо вращается, значит, выбираем для него циркуляционное нагружение, а внешнее кольцо неподвижно – местное нагружение. Так при выборе посадки для кольца, имеющего местное нагружение, назначаем посадку с зазором, чтобы при работе нагрузка распределялась по периметру кольца равномерно, вследствие периодического проворачивания кольца. Для кольца, имеющее цируляционное нагружение, назначаем посадку с натягом.

Определяем режим работы радиальной нагрузки Р к радиальной динамической грузоподъемности С.

Выбор посадок подшипников качения на вал и в отверстие корпуса производят в зависимости от вида нагружения, режима работы и других факторов [6] по ГОСТ 3325-85.

Поскольку качественная сборка подшипниковых опор и нормальная их эксплуатация в значительной степени зависят от деформации колец и дорожек качения, вызванных отклонением формы и расположением поверхностей сопрягаемых деталей (вал и корпус), в данной курсовой работе назначаем допуски этих погрешностей изготовления.

4. ПОСАДКИ ШПОНОЧНЫХ, ШЛИЦЕВЫХ И РЕЗЬБОВЫХ СОЕДИНЕНИЙ

4.1 Шпоночное соединение

С учетом конструктивно-технических особенностей и служебного назначения сборочной единицы определяют вид шпоночного соединения 17/27/2 и соответствующую ему посадку:

а) при затрудненных условиях сборки; нереверсивных равномерных нагрузках; для обеспечения подвижности соединения, при легких режимахработы – свободное соединение (посадки: в шпоночном соединении втулки D10/h9, в шпоночном соединении вала – H9/h9.

б) для обеспечения неподвижности соединения в узлах, не требующих частых разборов в эксплуатации – нормальное соединение (соответственно посадки: Js9/h9 и N9/h9).

в) в узлах, редко подвергающихся разборкам в эксплуатации, с реверсивной нагрузкой – плотное соединение (соответственно посадки: P9/h9).

Для соединения 17/27/2 выбираем плотное шпоночное соединение, которое должно обеспечить неподвижное соединение, а также его можно использовать так как соединение находится за корпусом, то есть удобное условие сборки-разборки. Принимаем посадку шпонки на валу H7/m6, во втулке – H7/m6.

Определим номинальные размеры шпоночного соединения по ГОСТ 23360-78 в зависимости от диаметра вала [10].

сечение шпонки b*h, мм 22*14

длина шпонки, мм 85

глубина шпоночного паза:

на валу t1 , мм 9.0

во втулке t2 , мм 5.4

4.2 Шлицевое соединение

Для определения оптимальной посадки прямобочного шлицевого соединения необходимо прежде всего, исходя из конструктивно-технологических особенностей узла, назначить вид центрирования.

а) Центрирование по внутреннему диаметру d применяют, если втулка имеет высокую твердость – более 350 НВ (поскольку ее нельзя обрабатывать протяжкой) или, если в соединении большой длинны вал после термообработки). В этом случае втулка окончательно обрабатывается на внутришлифовальном, а вал – шлицешлифовальном станка.

Центрирование по d весьма точное и обычно применяется для подвижных соединений.

б) Центрирование по наружному диаметру D применяют, если втулка имеет невысокую твердость. В этом случае втулка окончательно обрабатывается протяжкой, а вал по наружному диаметру – круглошлифовальном станке. Центрирование по Dобеспечивает высокую точность, просто и экономично в изготовлении и обычно применяется для неподвижных соединений или в подвижных соединениях с небольшими нагрузками.

в) центрирования по боковым поверхностям зубьев шлицев, то есть по b, не обеспечивает высокой точности центрирования, хотя наиболее просто и экономично в изготовлении. Применяются редко – для передачи больших крутящих моментов при минимальном боковом зазоре, при знакопеременных нагрузках, реверсивном движении.

По условию втулка имеет высокую твердость 48…55 HRC, выбираем центрирование по внутреннему диаметру – d.

![]()

В соответствии с выбранным видом центрирования по таблицам ГОСТ1139-60 [3] определяем поля допусков центрирующих и не центрирующих размеров вала и втулки. В результате получаем следующее шлицевое соединение:

4.3 Резьбовые соединения

Для соединения 36/3 выбираем метрическую резьбу с крупным шагом по ГОСТ 7798-70 . Принимаем метрическую резьбу с наружным диаметром d=80 и шагом резьбы P=1.5.

Определим номинальные размеры резьбы:

Средний диаметр d2,D2=79.026 мм

Внутренний диаметр d1,D1=78.376 мм

![]()

Согласно ГОСТ 16093-81 назначаем для резьбового соединения предпочтительную посадку, учитывая при этом, что резьбовое соединение имеет нормальную длину свинчивания и средний класс точности резьбы:

Наружная резьба (болт) – 6g

Внутренняя резьба (отверстие в корпусе) – 6H

Поле допуска наружной резьбы (болта) с основным отклонением 6g.

Поле допуска внутренней резьбы (отверстия в корпусе) с основным отклонением 6H.

Таблица 2 – Характеристика резьбового соединения

| Позиция на чертеже | 36/3, 35/2, 37/4 | |

Диаметры резьбы |

наружный d , D , мм | 80 |

| средний d 2, D 2 , мм | 79.026 | |

| внутренний d 1 , D 2 , мм | 78.376 | |

| Шаг резьбы Р, мм | 1.5 | |

Длина свинчивания |

Обозначение | N |

| длина ,мм | 45 | |

| Поле допуска наружной резьбы | 6 g | |

| Отклонение | es d , d 1 , d 2 , мкм | -32 |

| ei d 2 , d , мкм | -192, -268 | |

| Поле допуска внутренней резьбы | 6 H | |

| Отклонение | ES D 2 , D 1 , мкм | 215, 300 |

| Резьбовое соединение | М80 – 6 H /6 g | |

5. ВЫБОР И ОБОСНОВАНИЕ МЕТОДА ДОСТИЖЕНИЯ ТОЧНОСТИ СБОРКИ УЗЛА

Расчет размерной цепи методом полной взаимозаменяемости (метод максимума-минимума):

![]()

В представляющей цепи размерной замыкающим звеном является зазор ![]() . Определим составляющие звенья т.е. их размеры

. Определим составляющие звенья т.е. их размеры

A1

=А![]() =45 мм; A2

=42 мм; A3

=А

=45 мм; A2

=42 мм; A3

=А![]() =125 мм; А5

=70 мм;

=125 мм; А5

=70 мм;

А7

=10 мм; А![]() =500 мм; А

=500 мм; А![]() =40 мм.

=40 мм.

А![]() А

А![]() А

А![]() А

А![]() А

А![]() А

А![]() А

А![]() А

А![]() А

А![]()

Увеличивающее звено: А![]()

Уменьшающие звенья: А![]() ;А

;А![]() ; А

; А![]() ; А

; А![]() ; А

; А![]() ; А

; А![]() ; А

; А![]() ; А

; А ![]() .

.

Замыкающее звено: зазор ![]() .

.

Допуск замыкающего звена

ТА![]() =ESA

=ESA![]() -EIA

-EIA![]() =0.7-0.01=0.69 мм=690 мкм

=0.7-0.01=0.69 мм=690 мкм

Составляем уравнение размерной цепи и определяем размер звена

A![]() =

=![]()

A![]() = А

= А![]() -( А

-( А![]() +А

+А![]() +А

+А![]() +А

+А![]() +А

+А![]() +А

+А![]() +А

+А![]() -А

-А ![]() )

)

0 = А![]() -(45+42+125+125+70+45+10 – 40)

-(45+42+125+125+70+45+10 – 40)

А![]() =500мм.

=500мм.

Определяем допуски составляющих звеньев.

Все данные заносим в таблицу 3.

Таблица 3 – Допуски составляющих звеньев

Аj, мм |

i мкм |

ТА мкм |

ESA мкм |

EIA мкм |

А мкм |

| 1 | 2 | 3 | 4 | 5 | 6 |

| А |

----- | 200 | 0 | -200 | А |

| А |

1,56 | 25 | 0 | -25 | А |

| А |

2,17 | 35 | 0 | -35 | А |

| А |

2,17 | 35 | 0 | -35 | А |

| А |

1,86 | 30 | -126 | -156 | А |

| А |

----- | 200 | 0 | -200 | А |

| А |

0,9 | 15 | +7,5 | -7,5 | А |

| А |

3,54 | 57 | 0 | -57 | А |

| А |

1,56 | 25 | +12,5 | -12,5 | А |

Для этого находим среднее значение едениц допуска

a= =

=![]()

Принимаем 7-й квалитет точности, назначаем допуски и заносим их в таблицу 2, графу 3.

Условие ![]() выполнено (622<690)

выполнено (622<690)

Задаемся расположением полей допусков составляющих звеньев:

Для А![]() ,А

,А![]() , А

, А![]() , А

, А![]() , А

, А![]() ,А

,А![]() ,А

,А![]() -как для основного вала, для А

-как для основного вала, для А![]() и А

и А![]() -симметричное.

-симметричное.

ЕСА![]() =

=![]()

360![]() (-1)(-100)+(-1)(-12,5)+(-1)(-17,5)+(-1)(-17,5)+(-1)(-15)+(-1)(-100)+(-1)0+1(-28,5)+(- -1)0;

(-1)(-100)+(-1)(-12,5)+(-1)(-17,5)+(-1)(-17,5)+(-1)(-15)+(-1)(-100)+(-1)0+1(-28,5)+(- -1)0;

360![]() 234

234

Выбрав в качестве зависимого звена составляющее звено А![]() , из условия достижения равенства назначаем: ЕСА

, из условия достижения равенства назначаем: ЕСА![]() =-141мкм.

=-141мкм.

Тогда получаем:

ESA![]() =EC A

=EC A![]() +

+![]() =-141+

=-141+![]() =-126мкм;

=-126мкм;

EIA![]() = EC A

= EC A![]() -

-![]() =-141-

=-141-![]() =-156мкм.

=-156мкм.

Таким образом, для обеспечения сборки по методу полной взаимозаменяемости в рабочих чертежах деталей 1,2,3,4,5,6,7,8 и 9 должны быть проставлены размеры:

А![]() =45k6; A

=45k6; A![]() =42h7; A

=42h7; A![]() =125h7; A

=125h7; A![]() =125h7; A

=125h7; A![]() =70

=70![]() ; A

; A![]() =45k6; A

=45k6; A![]() =10js7; A

=10js7; A![]() =500h7; A

=500h7; A![]() =40js7.

=40js7.

ВЕРОЯТНОСТНЫЙ МЕТОД:

Найдем допуски составляющих звеньев:

a= =

=

=

Принимаем для расчета: t![]() =2.81;

=2.81; ![]() ; p=0.5%.

; p=0.5%.

Величина а=118 соответствует 11-му квалитету точности. Все данные заносим в таблицу 4.

Таблица 4 – Допуски составляющих звеньев

Аj, мм |

i мкм |

i мкм |

TA мкм |

TA мкм |

ESA мкм |

EIA мкм |

А мкм |

| 1 | 2 | 3 |

4 |

5 |

6 |

7 |

6 |

| А |

----- | ---- | 200 | 40000 | 0 | -200 | А |

| А |

1,56 | 2,43 | 160 | 25600 | 0 | -160 | А |

| А |

2,17 | 4,7 | 220 | 48400 | 0 | -220 | А |

| А |

2,17 | 4,7 | 220 | 48400 | 0 | -220 | А |

| А |

1,86 | 3,46 | 190 | 36100 | +35 | -155 | А |

| А |

----- | ----- | 200 | 40000 | 0 | -200 | А |

| А |

0,9 | 0,81 | 90 | 8100 | +45 | -45 | А |

| А |

3,54 | 12,5 | 400 | 160000 | 0 | -400 | А |

| А |

1,56 | 2,43 | 160 | 25600 | +80 | -80 | А |

Проверим равенство:

ЕСА![]() =

=![]()

360![]() (-1)(-100)+(-)(-80)+(-1)(-110)+(-1)(-110)+(-1)(-95)+(-1)(-100)+(-1)(-200).

(-1)(-100)+(-)(-80)+(-1)(-110)+(-1)(-110)+(-1)(-95)+(-1)(-100)+(-1)(-200).

Для удовлетворения равенства принимаем ECA![]() =-60

=-60

ESA![]() =-60+

=-60+![]() =35мкм

=35мкм

EIA![]() =-60-

=-60-![]() =-155мкм

=-155мкм

Для обеспечения размера АD на чертеже должны быть проставлены размеры:

А![]() =45k6; A

=45k6; A![]() =42h11; A

=42h11; A![]() =125h11; A

=125h11; A![]() =125h11; A

=125h11; A![]() =70

=70![]() A

A![]() =45k6; A

=45k6; A![]() =10js11; A

=10js11; A![]() =500h11;A

=500h11;A![]() =40js11.

=40js11.

Вывод: вероятностный метод отражает реальную картину производственного процесса изготовления и сборки деталей.

6. ВЫБОР И ОБОСНОВАНИЕ СРЕДСТВ И МЕТОДОВ КОНТРОЛЯ ТОЧНОСТИ ДЕТАЛЕЙ

6.1 Расчет и выбор предельных калибров для контроля

Для обеспечения взаимозаменяемости в шпоночных соединениях нормируются размеры и требования к размерам, шпонок, пазов на валу и во втулке, и сопряжение шпонки в пазу вала и втулки.

Для контроля шпоночных соединений в условиях серийного и массового производства применяют комплексные и поэлементные калибры.

Комплексные калибры предназначены для контроля ширины шпоночного паза и отклонения от симметричности этого паза относительно оси цилиндрической поверхности вала и поверхности втулки.

Поэлементные калибры контролируют только один определённый размер вала или втулки шпоночного соединения. Для контроля отверстий со шпоночным пазом применяют: поэлементный калибр-пробку ПР и НЕ для диаметров d; поэлементный разовый калибр ПР и НЕ для ширины пазов; поэлементный калибр глубиномер ПР и НЕ для глубины паза d+t2 .

Для контроля валов со шпоночными пазами применяют поэлементный калибр-скобу ПР и НЕ для наружного диаметра вала d: поэлементный пазовый калибр ПР и НЕ для ширины пазов; поэлементный калибр-глубиномер ПР и НЕ для контроля глубины паза t1 ; комплексный калибр-призму.

Контроль шлицевых валов и втулок с прямозубым профилем с допусками по ГОСТ 1139-80 должен осуществляться проходными и непроходными калибрами.

В качестве проходных используют комплексные калибры, непроходных – поэлементные калибры – пробки и калибры скобы, или измерительные приборы.

Для контроля размеров шлицевой втулки и шлицевого вала применяют поэлементные и шлицевые комплексные калибры. Для контроля наружного диаметра D, и ширины впадины отверстия втулки, внутреннего диаметра d и толщины зуба вала применяют специальные предельные калибры: чистовые двухсторонние пробки диаметром 14-25 мм; неполные пробки диаметром 102-126 мм; пазовые калибры; калибры кольца, а также калибры скобы для контроля толщины зубьев.

Основным методом контроля параметров резьбовых соединений в производственных условиях является контроль с помощью комплекта калибров.

В комплект калибров для контроля наружной резьбы входят: проходной резьбовой калибр – кольцо (или калибр – скоба) ПР (контролирует приведенный средний диаметр и одновременно внутренний диаметр резьбы), непроходной резьбовой калибр – кольцо (или калибр – скоба) НЕ (контролирует наименьший средний диаметр); гладкий калибр – скоба (калибр – кольцо) ПР ( контролирует наибольший наружный диаметр резьбы) и гладкий калибр-скоба (калибр-кольцо) НЕ (контролирует наименьший предельный размер наружного диаметра резьбы.

Комплект калибров для контроля параметров внутренней резьбы содержит: проходной резьбовой калибр-пробку ПР (контроль приведенного среднего диаметра и одновременно наружного диаметра резьбы); непроходной резьбовой калибр-пробку НЕ (контроль наименьшего среднего диаметра внутренней резьбы); гладкий калибр–пробку ПР (контроль наименьшего предельного размера внутреннего диаметра резьбы) и гладкий калибр-пробку НЕ (контроль наибольшего предельного размера внутреннего диаметра резьбы).

Рисунок 6.1.1. – Конструкции калибров для контроля втулки с пазом

Рисунок 6.1.2. – Конструкция калибров для контроля вала с пазом

Рисунок 6.1.3. – Проходной комплексный калибр – кольцо для контроля шлицев вала

Рисунок 6.1.4. – Детали шлицевого прямобочного соединения (а и ж) и конструкции калибров для ихконтроля

Рисунок 6.1.5. – Гладкие калибры – скобы (а) и резьбовые – калибры (б) для контроля наружной резьбы

6.2 Выбор и обоснование средств измерения зубчатых колес

Стандартами на зубчатые передачи предусмотрено несколько равноправных вариантов показателей точности колес, выбор которых зависит от требуемой точности, габаритов, особенностей производства и других факторов. При этом предпочтение отдают комплексным показателям.

С учетом конструктивно-технических особенностей зубчатых передач и служебного назначения сборочной единицы назначим табличным способом степени точности по кинематической точности, плавности работы и контакту зубьев.

Исходные данные:

m=8 мм;

V=8 м/с;

материал – Cталь 45X;

твердость 48…55 HB.

![]()

Определяем геометрические параметры зубчатых колес:

Найдем передаточное отношение:

![]()

Найдем z1 и z2 :

![]()

тогда z2 =zS -z1 =94-29=65

Рассчитываем делительные диаметры: d1 =mZ1 =8*29=232 мм;

d2 =mZ2 =8*65=520 мм.

Уточним:

![]() => расстояние не изменилось.

=> расстояние не изменилось.

Найдем диаметр вершин зубьев:

![]()

где ha * - коэффициент высоты головки зуба, для стандартного исходного контура по ГОСТ 13755-88 ha * = 1;

x – коэффициент смещения исходного контура, x =0 для колес без смещения.

![]()

2. Степень точности зубчатого колеса.

Назначаем комбинированную степень точности для зубчатого колеса позиции 6. Степень точности назначаем с учетом окружной скорости при V=8 м/с степень точности:

по норме плавности работы – 6 степень точности.

Назначаем: fi ‘‘ .

по норме кинематической точности – принимаем 6 степень точности ;

Назначаем Fi ‘‘ и Fwv .

по норме контакта зубьев – назначаем 6 степень точности ;

Выбираем: F - суммарное пятно контакта.

Выбираем вид сопряжения для зубчатого колеса на основе расчета предельных значений бокового зазора.

Рассчитываем величину минимального гарантированного бокового зазора:

![]() ,

,

где v – толщина слоя смазки между зубьями, мм

![]() - для среднескоростных передач,

- для среднескоростных передач,

aw -межосевое расстояние передачи

a1 и a2 –температурные коэффициенты линейного расширения материала зубчатых колес и корпуса передачи:

a1 -11,5*10-6 °С-1 – для стали

a2 -10,5*10-6 °С-1 – для чугуна

D t1 =55°С и D t2 =-20°С – отклонения температур колеса и корпуса от +20 С; a=20° - углы профиля исходного контура колеса передачи.

![]()

при выборе вида сопряжения должно выполняться условие ![]() Принимаем

Принимаем ![]() , что соответствует виду сопряжения B.

, что соответствует виду сопряжения B.

Получаем степень точности зубчатого колеса 7-6-6-A, ГОСТ 1643-81.

Для данных степеней точности назначаем показатели, которые нормируются по данным степеням точности. По ним происходит контроль зубчатого колеса.

Кинематическая норма точности:

По 7 степени точности:

Fi ‘‘= 80мкм (колебания измерительного межосевого расстояния за оборот колеса)

Fwv =40мкм (колебания длины общей нормали).

Норма плавности работы:

По 6 степени точности:

fi ‘‘ =20мкм (допуск на колебания измерительного межосевого расстояния на одном зубе).

Норма контакта зубьев:

По 6 степени точности:

По норме контакта зубьев в передаче – суммарное пятно контакта:

По высоте зубьев, не менее 55%

По длине зубьев, не менее 80%

Ширина зубчатого венца В=80 мм.

Норма бокового зазора:

По 5 степени точности:

Eas ‘‘=+fi‘‘ =+14 мкм

Eai ‘‘=-Th =–180 мкм

Для данных показателей, нормируемых в комплексе, выбираем измерительные средства и заносим в таблицу 5.

Таблица 5 - Метрологическая характеристика измерительных средств

Прибор Для измерения |

Тип Или Модель |

Зубчатые колеса | Цена деления, мм | Допуск Погрешность., мм |

|||

Контр. пар-ры |

Модуль, мм |

Диаметр делит. окр-ти | Степень точн. | ||||

1. Межосемер ГОСТ 5368-81 |

МЦ-400У | Fi ‘‘ | 1-10 | 20-500 | 8 | 0.002 | ±0.012 |

2. Нормаммер ГОСТ 7760-81 |

М3(22202) | Fvw | >>2.5 | 150-700 | 8 | 0.002 | ±0.012 |

3. Межосемер ГОСТ 5368-81 |

МЦ-400У | fi ‘‘ | 1-10 | 20-640 | 7 | 0.002 | ±0.012 |

| 7. Специальный стенд | Суммарное пятно контакта | ||||||

Определим данные для контроля зубчатого колеса:

Постоянная хорда ![]()

Высота постоянной хорды ![]() определим предельные отклонения постоянной хорды: наименьшее отклонение толщины зуба

определим предельные отклонения постоянной хорды: наименьшее отклонение толщины зуба ![]()

Допуск на толщину зуба ![]()

Определим допуск на радиальное биение (наружный цилиндр используется как база при контроле размера зубьев)

![]()

Отклонение диаметров вершин зубьев наружного цилиндра заготовки:

![]()

6.3 Выбор и обоснование универсальных средств, для контроля детали

Для детали вал, поз.2, выбираем измерительные средства, необходимые для контроля всех линейных и угловых размеров и шероховатости поверхностей.

Для контроля шероховатости поверхностей подшипниковых шеек, выполненных по 6 квалитету, принимаем профилометр (ГОСТ 19300-73) типа А II модели 296. для контроля шероховатости остальных поверхностей вала применяют образцы сравнения параметров шероховатости.

Возможность применения того или иного измерительного прибора является суммарной погрешностью, с помощью этого прибора включаются все составляющие самого прибора; установочных мер, базирования, температурных погрешностей и т.д.

Сведения о выбранных средствах измерения приведены в таблице 6.

Таблица 6 – Средства измерений

Контролируемый Параметр |

Допуск. Погрешн. измер. по ГОСТ 81511-81, мкм | Средства измерения | ||||

| Наименование, обозначение | Допуск, мкм | Наименование | Тип, модель, цена деления | Диапазон измерения, мм | Основная погрешность, мм | |

Æ90k6 Æ80m6 |

22 | 4 | МК гладкий ГОСТ6507-78 |

0,01 | 25-100 | ±0.004 |

| Æ100u7 | 35 | |||||

| 125h14 | 1000 | 140 | Штангенц. ГОСТ 166-80 | ШЦ-1 0,1 |

0-400 | ±0.1 |

| 260js 14 | 1300 | 120 | ||||

Шерох. от 1,25 Ö до 12,5 Ö. |

Штангенглуб. ГОСТ 162-20 | ШГ 0,05 |

0-250 | ±0.05 | ||

| 12,5 Ö и выше | Профилометр ГОСТ 19300-73 |

Тип А2 Мод. 296 |

0,010-0,00002 | |||

| Образцы шероховатости | ||||||

Для наиболее точного размера определим вероятностные величины параметров разбраковки: процент неправильно принятых деталей m, процент неправильно забракованных годных деталей n, вероятные предельные значения выхода за границу поля допуска и неправильно принятых деталей по ГОСТ 8051-81. В соответствии с этим стандартом также определим приемочные границы.

Выбранный диаметр ![]() .Определяем Амет

(d)=16%, рекомендуемые для 2-7 квалитета по ГОСТ 8051-81. Для Амет

(d) выбираем m=5,2% - число деталей от общего числа измеренных или размеры, выходящие за пределы и приняты в числе годных, n=7,9% - число деталей от общего числа измеренных или размеры не превышающие предельные и забракованные, с=0,25*T=0,25*16=4% - величина вероятностная выхода размера за пределы у не принятых деталей.

.Определяем Амет

(d)=16%, рекомендуемые для 2-7 квалитета по ГОСТ 8051-81. Для Амет

(d) выбираем m=5,2% - число деталей от общего числа измеренных или размеры, выходящие за пределы и приняты в числе годных, n=7,9% - число деталей от общего числа измеренных или размеры не превышающие предельные и забракованные, с=0,25*T=0,25*16=4% - величина вероятностная выхода размера за пределы у не принятых деталей.

|

Рисунок 6.3.1. - Приемочные границы для 90k6

Измерение отклонений от круглости

Отклонение от круглости наиболее полно контролируется на специальных приборах - кругло мерах, на которых реальный профиль сравнивается с траекторией точного вращения, осуществляемого шпинделем прибора.

Приближенно отклонение от круглости может быть измерено двух контактным или трех контактным способами.

Двух контактный способ позволяет выявить овальность и огранку с четным числом граней. При измерении по этому способу отклонение от круглости будет равно половине разности между наибольшим и наименьшим диаметрами поперечного сечения, которые определяют при поворачивании детали I между измерительной головкой 3 и узкой опорой 2,установленной на поверочной плите 5 (рис.а). Для удобства и в этом случае рекомендуется пользоваться боковым упором 4.

Если характер отклонения от круглости соответствует огранке с нечетным числом граней, применяют трех контактный способ. Для этого можно использовать базирование на призмах (рис.б). В этом случае показания прибора делят на поправочный коэффициент (приводится в таблицах), который зависит от числа граней огранки и угла призмы.

Измерение отклонений от соосности

Измерение отклонения от соосности шеек вала относительно общей оси выполняют в крайних сечениях детали I с помощью двух измерительных головок 2. При измерении обе контролируемые поверхности базируются на двух ножевых призматических опорах 3, установленных на поверочной плите 4. Величина отклонения от соосности будет равна половине разности отсчета по шкале индикатора при полном обороте вала вокруг оси.

Измерение отклонений от цилиндричности.

Средств для надежного измерения непосредственно от цилиндричности пока нет. отклонение от цилиндричности как полуразность между наибольшим и наименьшим диаметрами поверхности, измеренными двухконтактным прибором не менее чем в двух крайних и средних сечениях детали (рис.6.3.3.)

Рисунок 6.3.3. – Прибор измерения отклонений от цилиндричности

7. СПЕЦИАЛЬНАЯ ЧАСТЬ РАБОТЫ

Прибор ЛАК-07 предназначен для контроля диаметров шеек распределительных валов тепловозных двигателей, обрабатываемых на шлифовальных станках мод. 3164 Харьковского станкозавода им. Косиора. Он позволяет осуществлять непрерывный контроль диаметра по всей шлифуемой длине как гладких, так и ступенчатых валов, обрабатываемых в люнетах.

Воздух из сети под давлением 0,3—0,6 МПа, пройдя влагоотделитель 10, поступает в блок фильтра со стабилизатором 9 и далее под давлением 0,15 МПа поступает в измерительную пневматическую схему самобалансирующегося прибора 8 мод. 324 завода «Калибр». Чувствительным элементом этой схемы, воспринимающим изменения размера контролируемого диаметра, является измерительное сопло 11, неподвижно закрепленное в призме 1 , и пятка 12 подвижного измерительного рычага 2.

Измерительное устройство имеет шарниры 3, 5 и может самоустанавливаться на контролируемой поверхности, базируясь на твердосплавных опорах призмы 1 .

В крайнем верхнем положении рычаг 4 вместе с измерительным устройством удерживается шариковым фиксатором, который включает трубу 6 с подпружиненным шаром и сектор-держатель 7, жестко связанный с рычагом 4.

8. ОБОСНОВАНИЕ ДОПУСКОВ ФОРМЫ, РАСПОЛОЖЕНИЯ И ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ ЗУБЧАТОГО КОЛЕСА И ВАЛА

Зубчатое колесо (поз.6)

Допуск на радиальное биение =![]() [7 стр.26]

[7 стр.26]

Допуск цилиндричности ![]() [5 стр.286]

[5 стр.286]

Допуск параллельности шпоночного паза ![]() [5 стр.286]

[5 стр.286]

Допуск симметричности ![]() [5 стр.290]

[5 стр.290]

Шероховатость поверхности выбираем в зависимости от вида обработки поверхности [ДСТУ 2-413-91], а также в зависимости от размера отверстия. Назначенные величины шероховатости от 1,25 Ö до 12,5 Ö. Шероховатость рабочей поверхности зубьев 1,25 Ö в зависимости от степени точности по ГОСТ 1643-81.

Вал (поз.4)

Допуск на соосность посадочных поверхностей вала относительно общей оси поверхностей в диаметральном выражении =Æ0.006 мм по ГОСТ 3325-85 [6 стр.27].

Допуск на биение заплечиков вала под подшипники качения 0,013 мм

ВЫВОДЫ

В данной курсовой работе по дисциплине “Взаимозаменяемость, метрология, стандартизация” были закреплены и повторены теоретические знания, и освоенные методы анализа функциональных связей поверхностей изделия, и обоснование точности параметров узлов изделия, соединений и деталей с учетом служебного назначения изделия.

В процессе выполнения курсового проекта мы получили опыт в назначении посадок и выбора системы их образования для гладких цилиндрических соединений заданного изделия (двухступенчатого цилиндрического редуктора), в соответствии со служебным назначением; определение допусков подшипников качения, взаимозаменяемости резьбовых, шпоночных, шлицевых соединений, зубчатых передач. Мы закрепили знания по выбору метода точности сборки изделия на основе расчета размерных цепей, а также по выбору и обоснованию измерительных средств.

СПИСОК ЛИТЕРАТУРЫ

1. Методические указания к курсовому проектированию по дисциплине «Взаимозаменяемость, стандартизация и механические измерения». Расчет посадок с натягом с использованием ЭВМ. /Сост. В.Н. Кислов, Л.П. Субботина; КИИ.

2. Методические указания к курсовой работе «Выбор и обоснование точностных параметров и соединений изделия» по дисциплине «ВМС и управление качеством» /Сост. А.П. Мартынов – Краматорск КИИ 2001-31с.

3. Допуски и посадки: Справочник В24/ВД Минов М.А., А.Б. Романов–М. Машиностроение –2002.

4. Допуски и посадки: Обоснование выбора Д83/П.Ф.Дунаев, О.П. Леликов – М. 1984-Высшая школа - 112с.

5. Конструирование узлов и деталей машин / П.Ф.Дунаев, О.П. Леликов. Высшая школа. 2005 - 416с.

6. Методические указания по курсовому и дипломному проектированию. Выбор и обозначение посадок подшипников качения и технических требований к сопрягаемым поверхностям / Сост. А.П. Мартынов – Краматорск: КИИ, 2000-28с.

7. Методические указания к выполнению разделов курсовой работы по расчету размерных цепей и выбору параметров контроля точности цилиндрических зубчатых колес и передач” по дисциплине “ВМС ” Л.П. Субботина, В.И. Кислов – Краматорск КИИ.

8. Белкин И.М. Средства линейно-угловых измерений. Справочник – М. Машиностроение, 1997-360с.

9. Методические указания по курсовому и дипломному проектированию “Предельные калибры для контроля поверхностей. Расчеты, проектирование и эксплуатация”/ Сост. Л.Н. Абрамова, А.П. Мартынов

10. Методические указания по курсовому и дипломному проектированию “Выбор показателей точности, средств контроля и оформления чертежей цилиндр. Колес”/ Сост. В.И. Кислов, Л.П. Субботина – ДГМА 2006г.