| Скачать .docx |

Курсовая работа: Отклонения геометрических параметров деталей

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования Кузбасский государственный технический университет

Курсовой проект по дисциплине:

Метрология, стандартизация, сертификация

Выполнил: Гампель Т.Д.

Проверил: Розенко Н.Г.

Введение

КРАТКАЯ ИСТОРИЧЕСКАЯ СПРАВКА

Первое упоминание о принципах взаимозаменяемости относится к периоду более чем 5000-летней давности. Этот принцип использовался при построении египетских пирамид. В этот же период принципы использовались в Древнем Риме при прокладке водопровода. В 14-15 веках в Венеции принципы взаимозаменяемости использовались при поточном изготовлении судов.

В России первые упоминания об этих принципах относят к 18 веку, когда строились военные суда с одинаковым вооружением, снаряжением и т.д. Именно России принадлежит приоритет в организации взаимозаменяемого производства. Так, впервые в мире в 1761г. сначала на тульском, а затем и на ижевском заводе были использованы принципы взаимозаменяемости при массовом производстве ружий.

В конце 19-начале 20 века принципы взаимозаменяемости были распространены на многие виды военной и гражданской продукции. В это же время появились первые нормы на допуски и посадки. Первая попытка обощить и создать единую систему допусков и посадок была предпринята в 1914-1915 году профессором МВТУ имени Баумана Кукалевским. Значительный вклад в науке взаимозаменяемости внесли профессоры Саверин, Опарин, Якушев и другие.

Качество продукции – это совокупность свойств, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Свойство продукции – это объективная особенность продукции, которая проявляется при ее

Показатель качества продукции – количественная характеристика одного или нескольких свойств продукции, составляющих его качество, и рассматриваемая применительно к определенным условиям ее создания, эксплуатации или потреблении.

Например, свойство – надежность, показатель – наработка на отказ.

Показатели качества бывают единичными и комплексными.

Единичный показатель характеризует одно из свойств продукции. Комплексный характеризует несколько свойств продукции.

В зависимости от характерных им свойств существуют следующие группы показателей качества:

1. Назначения;

2. Надежности: безотказность, долговечность, сохранность, ремонтопригодность;

3. Эргономические;

4. Эстетические;

5. Технологические;

6. Транспортабельности;

7. Стандартизации и унификации;

8. Патентно-правовые;

9. Экологические;

10. Безопасности.

Уровень качества продукции – относительная характеристика качества продукции, основанная на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей.

В качестве базовых значений принимаются значения показателей максимально достижимых при данном развитии науки и производства или прогнозируемых аналогичным образом.

Квалиметрия – это область практической и научной деятельности, которая занимается разработкой теоретических основ и методов количественной оценки качества продукции.

Взаимозаменяемостью изделий, частей, механизмов называют их свойство равноценно заменять при использовании любой из множества экземпляров изделий, их частей или иной продукции другим однотипным экземпляром.

Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом. В первую очередь такими должны быть детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части.

Взаимозаменяемость может быть обеспечена, если размер деталей, взаимное расположение поверхностей соответствует определенной, исходя из их служебного назначения точности.

Из всех видов взаимозаменяемости наиболее широко применяется полная взаимозаменяемость.

Полная взаимозаменяемость – это такой вид взаимозаменяемости, при котором обеспечивается возможность беспригоночной сборки (замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних – в изделия при соблюдении предъявляемых к ним технических требований по всем параметрам качества.

Полную взаимозаменяемость экономически целесообразно применять для деталей, изготовленных с допусками квалитетов не выше 5-6 и для сборочных единиц, состоящих из небольшого числа деталей, а также в случаях, когда несоблюдение заданных зазоров или натягов недопустимо даже у части изделий. Иногда для удовлетворения эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми экономически неприемлемыми или технологически трудно выполнимыми допусками. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Такую взаимозаменяемость называют неполной (ограниченной). Ее можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам.

Внешняя взаимозаменяемость - это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения.

Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца.

Уровень взаимозаменяемости производства можно характеризовать коэффициентом взаимозаменяемости, равным отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления изделия. Значение этого коэффициента может быть различным, однако степень его приближения к единице является объективным показателем технического уровня производства.

Функциональная взаимозаменяемость – это вид взаимозаменяемости, осуществляемый по эксплуатационным показателям.

Значения определяются находящимися с ними в зависимости функциональными параметрами. Функциональными параметрами могут быть геометрические, механические, оптические и другие параметры, влияющие на эксплуатационные показатели.

Точность – степень приближения значения рассматриваемого параметра, размера к истинному заданному значению.

Стандартизация – это установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации и требований безопасности.

Сертификация - один из способов подтверждения установленным требованиям.

Классификация отклонений геометрических параметров деталей

Отклонения нулевого порядка – отклонения собственно размеров

Единые принципы построения систем допусков и посадок для типовых соединений деталей машин

Существуют следующие типы соединений:

- Гладких цилиндрических деталей;

- Посадки подшипников качения на валы и в корпусы;

- Соединение гладких цилиндрических деталей в подшипнике скольжения;

- Резьбовые детали;

- Шлицевые;

- Шпоночные;

- Зубчатые;

Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов.

Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизовать режущие инструменты и калибры, облегчает конструирование, производство и достижение взаимозаменяемости изделий и их частей, а также обусловливает повышение их качества.

В настоящее время большинство стран мира применяет системы допусков и посадок на основе стандартов и рекомендаций ИСО. Это создает возможность унификации национальных систем допусков и посадок с целью облегчения международных технических связей.

Включение международных рекомендаций ИСО в национальные стандарты создает условия для обеспечения взаимозаменяемости однотипных деталей, составных частей и изделий, изготовленных в разных странах. СССР и Россия перешли на единую систему допусков и посадок (ЕСДП) и основные нормы взаимозаменяемости, основанные на рекомендациях ИСО, в период 1977-1980гг.

Система допусков и посадок ИСО и ЕСДП для типовых деталей машин построены по единым принципам. Предусмотрены посадки в системе отверстия и в системе вала.

Посадки в системе отверстия - посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (рис. 1.3, а), которое обозначают Н. Для всех посадок в системе отверстия нижнее отклонение отверстия ЕI = О, т. е. нижняя граница поля допуска основного отверстия, всегда совпадает с нулевой линией. Поле допуска основного отверстия откладывают вверх.

Посадки в системе вала - посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (рис. 1.3, б), который обозначают h. Для всех посадок в системе вала верхнее отклонение основного вала es=0, т.е. верхняя граница поля допуска вала всегда совпадает с нулевой линией. Поле допуска основного вала - вниз от нулевой линии.

В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий. В связи с этим преимущественное распространение получила система отверстия.

Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу.

Внесистемные посадки – посадки, которые состоят из вала, взятого из системы отверстия, и отверстия, взятого из системы вала.

Для построения систем допусков устанавливают единицу допуска i, которая, отражая влияние технологических, конструктивных и метрологических факторов, выражает зависимость допуска от номинального размера, является мерой точности, и выражается как:

i=![]() ,

,

где D - среднее геометрическое крайних размеров каждого интервала.

Допуск для любого квалитета:

T=a∙ i (*),

где а - число единиц допуска, зависящее от квалитета и не зависящее от номинального размера.

Квалитеты

В каждом изделии детали разного назначения изготовляют с различной точностью. Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий.

Квалитет – совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Числовое значение допуска в пределах одного квалитета зависит только от номинального размера.

Число квалитетов устанавливается в зависимости от потребностей различных отраслей, от перспективы повышения точности изделий, от функционального назначения изделия, новых технологических процессов изготовления.

Ряды допусков, диапазоны и интервалы размеров

Для каждого квалитета по формуле (*) построены ряды допусков, в каждом из которых различные размеры имеют одинаковую относительную точность, определяемую соответствующим значением а.

Все множество размеров разбито на диапазоны. Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов (например, для номинальных размеров от 1 до 500 мм установлено 13 интервалов: от 1 до 3мм, от 3 до 6мм и т.д.). Диаметры по интервалам распределены так, чтобы допуски, подсчитанные по крайним значениям в каждом интервале, отличались от допусков, подсчитанных по среднему значению диаметра в том же интервале, не более чем на 5-8 %.

Нормальная температура

Допуски и отклоонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре, которая во всех странах принята равной +20о С.

Погрешность измерения, вызванную отклонением от нормальной температуры и разностью температурных коэффициентов линейного расширения материалов детали и измерительного средства, можно компенсировать введением поправки, равной погрешности, взятой с обратным знаком. Температурную погрешность Dl приближенно определяют по формуле:

Dl=l(α1 Dt1 – α2 Dt2 ),

где l - измеряемый размер, мм; α1 и α2 - температурные коэффициенты линейного расширения материалов детали и измерительного средства; Dt1 и Dt2 - отклонение от нормальной температуры материала детали и измерительного средства

Принципы выбора допусков и посадок

1. Метод прецедентов (метод аналогов) заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и находящихся в эксплуатации, случаи применения сборочной единицы, подобной проектируемой, и назначает такие же или аналогичные допуск и посадку.

2. Метод подобия по существу является развитием метода прецедентов. Он возник в результате классификации деталей машин по конструктивным и эксплуатационным признакам и выпуска справочников с примерами применения посадок. Для выбора допусков и посадок этим методом устанавливают аналогию конструктивных признаков и условий эксплуатации проектируемой сборочной единицы с признаками, указанными в справочниках. Однако в указанных материалах конструктивные и эксплуатационные показатели классифицируют часто общими выражениями, не отражающими количественных значений параметров, что затрудняет выбор посадок. Общим недостатком методов прецедентов и подобия является сложность определения признаков однотипности и подобия, возможность применения ошибочных допусков и посадок.

3. Расчетный метод является наиболее обоснованным методом выбора допусков и посадок. Выбирая этим методом квалитеты (степени точности), допуски и посадки при проектировании машин и других изделий, стремятся удовлетворить эксплуатационно-конструктивные требования, предъявляемые к детали, сборочной единице и изделию в целом.

Задача оптимизации допусков может быть решена известными методами: производная, линейное программирование, нелинейное программирование, градиенты.

При анализе точности геометрических параметров деталей различают поверхности: номинальные (идеальные, не имеющие отклонений формы и размеров), форма которых задана чертежом, реальные (действительные), которые ограничивают деталь, отделяя ее от окружающей среды. Реальные поверхности деталей получают в результате обработки или видоизменения при эксплуатации машин. Аналогично следует различать номинальный и реальный профиль, номинальное и реальное расположение поверхности (профиля). Номинальное расположение поверхности определяется номинальными линейными и угловыми размерами между ними и базами или между рассматриваемыми поверхностями, если базы не даны. Реальное расположение поверхности (профиля) определяется действительными линейными и угловыми размерами. База - поверхность, линия, точка детали (или выполняющее ту же функцию их сочетание), определяющие одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения. Профиль поверхности - линия пересечения (или контур) поверхности с плоскостью или заданной поверхностью. Реальные поверхности и профили отличаются от номинальных.

Вследствие отклонений действительной формы от номинальной один размер в различных сечениях детали может быть различным (рис. 1). Размеры в поперечном сечении можно определить переменным радиусом R, отсчитываемым от геометрического центра номинального сечения (рис. 1). Этот радиус называют текущим размером, т. е. размером, зависящим от положения осевой координаты х (сечения Б-Б) и угловой координаты φ точки, лежащей на измеряемой поверхности (φ1 - угловая координата радиуса R1 )· Отклонение ΔR текущего размера R (при выбранном значении х) от номинального (постоянного) размера R0 , можно выразить зависимостью

ΔR = R – R0 = f (φ), (1)

Где f (φ) – функция, характеризующая погрешность профиля (φ – полярный угол)

Контур поперечного сечения удовлетворяет условию замкнутости, следовательно,

f (φ+2π) = f (φ) (2)

т. е. функция имеет период 2π.

Для анализа отклонений профиля контур сечения действительной поверхности можно характеризовать совокупностью гармонических составляющих отклонений профиля, определяемых спектрами фазовых углов и амплитуд, т. е. совокупностью отклонений с различными частотами. Для аналитического изображения действительного профиля (контура сечения) поверхности используют разложение функции погрешностей f(φ) в ряд Фурье.

Рассматривая отклонения ΔR радиуса-вектора в полярной системе координат как функцию полярного угла φ, можно представить отклонения контура поперечного сечения детали в виде ряда Фурье

![]() , (3)

, (3)

где ao /2 - нулевой член разложения; ak , bk - коэффициенты ряда Фурье k-й гармоники; k - порядковый номер составляющей гармоники.

Ряд Фурье можно представить также в виде

![]() (4)

(4)

где сk - амплитуда k-й гармоники; φk - начальная: фаза.

Функция f(φ) определяется совокупностью величин сk (спектра амплитуд) и φk (спектра фаз).

В дальнейшем используем ряд с ограниченным числом членов, т.е. тригонометрический полином:

![]() (5)

(5)

где n - порядковый номер высшей гармоники полинома.

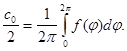

Согласно теории Фурье, нулевой член разложения в общем случае является средним значением функции f(φ) за период Т = 2π, определяемым расстоянием от базового уровня отсчета текущего размера до средней линии геометрических отклонений профиля (до среднего цилиндра):

Таким образом, со /2 есть постоянная составляющая отклонения текущего размера. Первый член разложения с1 cos (φ + φl ) выражaeт несовпадение центра вращения О' с геометрическим центром сечения О (эксцентриситет е), т. е. отклонение расположения поерхности. Здесь с1 , φl - амплитуда и фаза эксцентриситета.

Члены ряда, начиная со второго и до k = р:

![]()

образуют спектр отклонений формы детали в поперечном сечении. При этом второй член ряда Фурье с2 cos (2φ + φ2 ) выражает овальность, третий член с3 cos (3φ + φ3 ) - огранку с трехвершинным профилем и т. д. Последующие члены ряда, имеющие номер k > р, выражают волнистость. Наконец, при достаточно большом числе членов ряда получаем высокочастотные составляющие, выражающие шероховатость поверхности.

Аналогично можно представить отклонения контура цилиндрической поверхности в продольном сечении, но условие замкнутости контура в этом случае не выполняется:

![]() (7)

(7)

где z - переменная, отсчитываемая вдоль оси цилиндра; причем ![]() ; l - длина детали.

; l - длина детали.

Введя цилиндрическую систему координат R, φ, z И. условно приняв, что период Т = 2π, представим отклонения контура реальной цилиндрической детали в продольном сечении f (z) в виде тригонометрического полинома:

![]() (8)

(8)

где k - порядковый номер члена разложения.

При k = 1 первый член f1 (z) = с1 sin 0,5 πz/l. Тогда f1 (z) = 0 при z = 0 и f1 (z) = с1 при z = l.

Первый член разложения характеризует наклон образующей цилиндра (конусообразность). Второй член разложения f2 (z) = с2 sin πz/l характеризует выпуклость контура в продольном ceчении (бочкообразность). Этот же член разложения при наличии сдвига фазы f2 (z) = с2 sin (πz/l – π/2) выражает седлообразность и т.д.

Отклонения гeoметрических параметров можно классифицировать более укрупнено: отклонения собственно размера (ΔD на рис. 1) относят к отклонениям нулевого порядка, отклонения расположения поверхностей (е) - к отклонениям l-гo порядка; отклонения формы поверхности (ΔФ) - к отклонениям 2-го порядка; волнистость к отклонениям 3-го порядка; шероховатость поверхности - к отклонениям 4-го порядка.

Для получения оптимального качества изделий в общем случае необходимо нормировать и контролировать точность линейных и угловых размеров, формы и расположения поверхностей деталей и составных частей, а также волнистость и шероховатость поверхностей деталей.

Отклонения первого порядка – отклонения расположения поверхностей

Отклонением расположения поверхности или профиля называют отклонение реального расположения поверхности (профиля) от его номинального расположения. Количественно отклонения расположения оценивают в соответствии с определениями, приведенными ниже. При оценке отклонений расположения отклонения формы рассматриваемых поверхностей (профилей) и базовых элементов (обобщенный термин, под которым понимают поверхность, линию или точку) должны быть исключены из рассмотрения. При этом реальные поверхности (профили) заменяют прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей (профилей) принимают оси, плоскости симметрии и центры прилегающих элементов.

Рассмотрим примеры отклонений расположения поверхностей.

Отклонение от параллельности плоскостей - разность Δ наибольшего и наименьшего расстояний между прилегающими плоскостями в пределах нормируемого участка. Полем допуска плоскостей параллельности называют область в пространстве, ограниченную двумя параллельными плоскостями, отстоящими одна от другой на расстоянии, равном допуску параллельности Т, и параллельными базе. Отклонение от параллельности осей (прямых) в пространстве - геометрическая сумма отклонений от параллельности проекций осей (прямых) в двух взаимно перпендикулярных плоскостях; одна из этих плоскостей является общей плоскостью осей, т. е. плоскостью, проходящей через одну (базовую) ось и точку другой оси. Отклонение от параллельности осей (или прямых) в общей плоскости - отклонение от параллельности Δх проекций осей (прямых) на их общую плоскость. Перекос осей (прямых) - отклонение от параллельности Δу проекций осей (прямых) на плоскость, перпендикулярную к общей плоскости осей и проходящую через одну из осей (базовую). Поле допуска параллельности осей (прямых) в пространстве - это область в пространстве, ограниченная прямоугольным параллелепипедом, стороны сечения которого равны соответственно допуску Тх параллельности осей (прямых) в общей плоскости и допуску Ту перекоса осей (прямых), а боковые грани параллельны базовой оси и соответственно параллельны и перпендикулярны общей плоскости осе. Поле допуска можно представить также цилиндром, диаметр которого равен допуску параллельности Т, а ось параллельна базовой оси. Отклонение от соосности относительно общей оси - это наибольшее расстояние (Δ1, Δ2) между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей вращения на длине нормируемого участка. Допуск соосности в диаметральном выражении равен удвоенному наибольшему допускаемому значению отклонения от соосности, а в радиусном выражении -наибольшему допускаемому значению этого отклонения. Поле допуска соосности - область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении Т или удвоенному допуску соосности в радиусном выражении R, а ось совпадает с базовой осью. Двоякая количественная оценка соосности (в диаметральном и радиусном выражении) принята по рекомендации ИСО также для симметричности и пересечения осей. Ранее эти отклонения определяли только в радиусной мере.

Отклонение от симметричности относительно базовой плоскости - наибольшее расстояние Δ между плоскостью симметрии рассматриваемой поверхности и базовой плоскостью симметрии в пределах нормируемого участка.

Отклонение от пересечения осей, которые номинально должны пересекаться, определяют как наименьшее расстояние Δ между рассматриваемой и базовой осями (рис. 8.8). Поле допуска пересечения осей - область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими одна от другой на расстоянии, равном допуску пересечения в диаметральном выражении Т или удвоенному допуску пересечения в радиусном выражении T12, и расположенными симметрично относительно базовой оси.

Вместо термина смещение оси (или плоскости симметрии) от номинального расположения введены краткие термины позиционное отклонение и позиционный допуск. Позиционное отклонение - наибольшее отклонение Δ реального расположения элемента (его центра, оси или плоскости симметрии) от его номинального расположения в пределах нормируемого участка.

Отклонения второго порядка – отклонения формы

Под отклонением формы поверхности (или профиля) понимают отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля). Шероховатость поверхности в отличие от волнистости не считают отклонением формы. В обоснованных случаях допускается нормировать отклонение формы, включая шероховатость поверхности, а волнистость нормировать отдельно (или нормировать часть отклонения формы без учета волнистости).

В основу нормирования и количественной оценки отклонений формы и расположения поверхностей положен принцип прилегающих прямых, поверхностей и профилей. Прилегающая прямая – прямая, соприкасающаяся с реальным профилем и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реального профиля в пределах нормируемого участка имело минимальное значение (а). Прилегающая окружность - это окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения (б), или максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (в). Прилегающая плоскость - это плоскость, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Прилегающий цилиндр - это цилиндр минимального диаметра, описанный вокруг реальной наружной поверхности, или максимального диаметра, вписанный в реальную внутреннюю поверхность.

Прилегающие поверхности и профили соответствуют условиям, сопряжения деталей при посадках с нулевым зазором. При измерении прилегающими поверхностями служат рабочие поверхности контрольных плит, интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т. п. Количествeннo отклонение формы оценивают наибольшим расстоянием Δ от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к последней.

Приняты следующие буквенные обозначения: Δ - отклонение формы или отклонение расположения поверхностен; Т - допуск формы или допуск расположения; L - длина нормируемого участка.

Отклонения формы цилиндрических поверхностей. Отклонение от круглости - наибольшее расстояние Δ от точек реального профиля до прилегающей окружности (рис. 3, а). Допуск круглости Т - наибольшее допускаемое значение отклонения от круглости. Поле допуска круглости - область на плоскости, перпендикулярной оси поверхности вращения или проходящей через центр сферы, ограниченная двумя концентрическими окружностями, отстоящими одна от другой на расстоянии, равном допуску круглости Т.

Частными видами отклонений от круглости являются овальность и огранка. Овальность - отклонение от круглости, при котором peaльный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 3, б). Огранка - отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру. Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством размера d (рис. 3, в). Овальность детали возникает, например, вследствие биения шпинделя токарного или шлифовального станка, дисбаланса детали и других причин. Появление огранки вызвано изменением положения мгновенного центра вращения детали, например, при бесцентровом шлифовании.Отклонение от цилиндричности - наибольшее расстояние Δ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка L. поле допуска цилиндричности определяется пространством, ограниченным соосными цилиндрами, отстоящими один от другого на расстоянии, равном допуску цилиндричности Т.

Отклонение профиля продольного сечения - наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка L. Отклонение профиля продольного сечения характеризует отклонения от прямолинейности и параллельности образующих. Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность. Конусообразность - отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны. Бочкообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейные диаметры увеличиваются от краев к середине сечения. Седлообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения

Бочкообразность чаще всего возникает при обтачивании тонких длинных валов в центрах без люнетов (в средней части под влиянием сил резания возникают большие упругие прогибы, чем по краям). Толстые короткие валы чаще получаются седлообразными из-за большого смещения вала по краям (составляющие силы резания распределяются между обоими центрами более равномерно). Бочкообразность и седлообразность могут возникнуть также вследствие погрешности направляющих станин станков и других причин. Для получения требуемой формы деталей целесообразно отделочные операции выполнять после окончательной термической обработки. Причиной конусообразности являются износ резца, несовпадение геометрических осей шпинделя и пиноли задней бабки станка (смещение центров), отклонение от параллельности оси центров направляющим станины.

Отклонения третьего порядка – отклонения, имеющие форму волнистости

Под волнистостью поверхности понимают совокупность периодически повторяющихся неровностей, у которых расстояния между смежными возвышенностями или впадинами превышают базовую длину 1. Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности. Условно границу между различными порядками отклонений поверхности можно установить по значению отношения шага Sw к высоте неровностей Wz. При (Sw/Wz) < 40 отклонения относят к шероховатости поверхности, при 1000≥(Sw/Wz)≥40 - к волнистости, при (Sw/Wz) > 1000 - к отклонениям формы.

Высота волнистости Wz - среднее арифметическое из пяти ее значений (W1, W2,..., W5), определенных на длине участка измерения Lw, равной не менее пяти действительным наибольшим шагам Sw волнистости:

Wz = (W1 + W2 + W3 + W4 + W5)/5

Допускается непоследовательное расположение участков измерения.

Предельные числовые значения Wz следует выбирать из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200 мкм.

Отдельное измерение волнистости выполняют на длине lwi, равной пятой части длины Lw. Наибольшая высота волнистости Wmax - расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины Lw, измеренное на одной полной волне.

Средний шаг волнистости Sw - среднее арифметическое значение длин отрезков средней линии Swi, ограниченных точками их пересечения с соседними участками профиля волнистости:

![]()

Положение средней линии mw определяется так же, как и положение средней линии профиля т шероховатости.

Форма волны зависит от причин, которые вызывают волнистость поверхности. Чаще волнистость имеет синусоидальный характер, что является следствием колебаний в системе станок - приспособление-инструмент-деталь, возникающих из-за неравномерности сил резания, наличия неуравновешенных масс, погрешностей привода и т. п.

Отклонения, имеющие форму шероховатости

Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовая длина l – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) – линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров детали. Шероховатость является следствием пластической деформации поверхностного слоя детали, возникающей вследствие образования стружки, копирования нepовностей режущих кромок инструмента и трения его о деталь, вырывания с поверхности частиц материала и других причин. Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля m, т. е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии.

Если для определения шероховатости выбран участок поверхности длиной l, другие неровности (например, волнистость), имеющие шаг больше l, не учитывают. Для надежной оценки шероховатости с учетом рассеяния показаний прибора и возможной неоднородности строения неровностей измерения следует повторять несколько раз в разных местах поверхности и за результат изменения принимать среднее арифметическое результатов измерения на нескольких длинах оценки. Длина оценки L - длина, на которой оценивают шероховатость. Она может содержать одну или несколько базовых длин l. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Шероховатость поверхности изделий независимо от материала и способа изготовления (получения поверхности) можно оценивать количественно одним или несколькими параметрами: средним арифметическим отклонением профиля Ra, высотой неровностей профиля по десяти точкам Rz, наибольшей высотой неровностей профиля Rmax, средним шагом неровностей Sm, средним шагом местных выступов профиля S, относительной опорной длиной профиля tp (р - значение уровня сечения профиля). Параметр Ra является предпочтительным.

Параметр Ra характеризует среднюю высоту всех неровностей профиля, Rz - среднюю высоту наибольших неровностей, Rmax -наибольшую высоту профиля. Шаговые параметры Sm, S и tp введены для учета различной формы и взаимного расположения характерных точек неровностей. Эти параметры позволяют также нормировать спектральные характеристики профиля.

Параметры шероховатости, связанные с высотными свойствами неровностей. Среднее арифметическое отклонение профиля Ra среднее арифметическое из,абсолютных значений отклонений профиля в пределах базовой длины:

![]()

где l - базовая длина; n - число выбранных точек профиля на базовой длине.

Отклонение профиля y – расстояние между любой точкой профиля и средней линией.

Высота неровностей профиля по десяти точкам Rz - сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой, длины:

![]()

где ypi - высота i-гo наибольшего выступа профиля; yvi - глубина i-й наибольшей впадины профиля.

Наибольшая высота неровностей профиля Rmax - расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины l.

Параметры шероховатости, связанные со свойствами неровностей в направлении длины профиля.

Средний шаг неровностей профиля Sm - среднее значение шага неровностей профиля в пределах базовой длины:

![]()

где n - число шагов в пределах базовой длины 1; Smi - шаг неровностей профиля, равный длине отрезка средней линии, пересекающей профиль в трех соседних точках и ограниченной двумя крайними точками.

Средний шаг местных выступов профиля S - среднее значение шага местных выступов профиля в пределах базовой длины:

![]()

где n - число шагов неровностей по вершинам в пределах базовой длины 1; S - шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на нее двух наивысших точек соседних выступов профиля.

Числовые значения параметров шероховатости Ra, Rz, Rmax, Sm и S приведены в ГОСТ 2789-73.

Параметры шероховатости, связанные с формой неровностей профиля.

Опорная длина профиля tp- сумма длин отрезков bi отсекаемых на заданном уровне р в материале профиля линией, эквидистантой средней линии m в пределах базовой длины:

![]()

Относительная опорная длина профиля tp - отношение опорной длины профиля к базовой длине:

tp = ηр / l

Опорную длину профиля ηр определяют на уровне сечения профиля р, т. е. на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля. Линия выступов профиля - линия, эквидистантиая средней линии, проходящая через высшую точку профиля в пределах базовой длины. Значение уровня сечения профиля р отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70,; 80; 90 % от Rmax. Относительная опорная длина профиля tp может быть равна: 10; 15; 20…90%

Обозначение шероховатости поверхностей.

согласно ГОСТ 2.309-73 шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей детали, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции. В обозначении шероховатости поверхности, вид обработки которой конструктор не устанавливает, применяют знак этот знак является предпочтительным. В обозначении шероховатости поверхности, образуемой удалением слоя материала, например, точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т. п., применяют знак, указанный на рис. 3, в. В обозначении шероховатости поверхности, образуемой без снятия слоя материала; например литьем, ковкой, объемной штамповкой, прокатом, волочением и т. п., применяют знак, показанный на рис. 3, г; поверхности, не обрабатываемые по данному чертежу, обозначают этим же знаком. Состояние поверхности, обозначенной этим знаком, должно удовлетворять требованиям, установленным соответствующим стандартом.или. техническими условиями на сортамент материала.

Значение параметра шероховатости Ra указывают в ее обозначении без символа, например 0,5; для остальных параметров после соответствующего символа, например Rmax 6,3; Sm 0,63; S 0,32; Rz 32;t50 70. Здесь указаны наибольшие допустимые значения параметров шероховатости; их наименьшие значения не ограничиваются. При указании диапазона значений параметра шероховатости поверхности (наибольшего и наименьшего) в обозначении приводят пределы значений параметра, размещая их в две строки. В верхней строке приводят значение параметра, соответствующее большей шероховатости.

При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями.

Обозначения шероховатости поверхностей на изображении детали располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий - выносок. При недостатке места допускается располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию. При изображении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров.

При указании одинаковой шероховатости для всех поверхностей детали обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят.

Понятие о номинальном, действительном и предельных размерах, допусках, предельных отклонениях и посадках

Номинальный размер (D, d, 1 и др.) - размер, который служит началом отсчета отклонений и относительно которого определяют предельные размеры. Для деталей, составляющих соединение, номинальный размер является общим. Номинальные размеры находят расчетом их на прочность и жесткость, а также исходя из совершенства геометрических форм и обеспечения технологичности конструкций изделий.

Для сокращения числа типоразмеров заготовок и деталей, режущего и измерительного инструмента, штампов, приспособлений, а также для облегчения типизации. технологических процессов значения размеров, полученные расчетом, следует округлять (как правило, в большую сторону) в соответствии со значениями, указанными в ГОСТ 6636-69 (СТ СЭВ 514-77). Ряды нормальных линейных размеров (диаметров, длин, высот и т. п.) построены на базе рядов предпочтительных чисел (ГОСТ 8032-56), но с некоторым округлением их значений.

Действительный размер - размер, установленный измерением с допускаемой погрешностью. Этот термин введен, потому что невозможно изготовить деталь с абсолютно точными требуемыми размерами и измерить их без внесения погрешности. Действительный размер детали в работающей машине вследствие ее износа, упругой, остаточной, тепловой деформаций и других причин отличается от размера, определенного в статическом состоянии или при сборке. Это обстоятельство необходимо учитывать при точностном анализе механизма в целом.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размером.

Предельные размеры детали – два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали.

Больший из них называют наибольшим предельным размером, меньший - наименьшим предельным размером. Обозначим их Dmax и Dmin для отверстия, dmax и dmin - для вала (рис. 1.1). Сравнение действительного размера с предельными дает возможность судить о годности детали.

Для упрощения чертежей введены предельные отклонения от номинального размера: верхнее предельное отклонение ES, es - алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее предельное отклонение EI, ei - алгебраическая разность между наименьшим предельным и номинальным размерами.

Для отверстия ES = Dmax - D; ЕI = Dmin - D;

для вала es = = dmax, - D; ei = dmin - D (см. рис. 1.1).

На машиностроительных чертежах номинальные и предельные линейные размеры и их отклонения проставляют в миллиметрах без указания единицы, например, Æ

50

![]() . При равенстве абсолютных значений отклонений их указывают один раз со знаком ± рядом с номинальным размером, например Æ60±0,2; Отклонение, равное нулю, на чертежах не проставляют, наносят только одно отклонение - положительное на месте верхнего или отрицательное на месте нижнего предельного отклонения, например Æ30+0,5

, Æ40-0,4.

. При равенстве абсолютных значений отклонений их указывают один раз со знаком ± рядом с номинальным размером, например Æ60±0,2; Отклонение, равное нулю, на чертежах не проставляют, наносят только одно отклонение - положительное на месте верхнего или отрицательное на месте нижнего предельного отклонения, например Æ30+0,5

, Æ40-0,4.

Допуском T (от лат. Tolerance - допуск) называется разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями. Допуск всегда положителен.

Для упрощения допуск можно изображать графически в виде полей допусков (рис. 1.2).

Допуск определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т.е. заданную точность изготовления, таким образом допуск является мерой точности. Рассеяние размеров годных деталей должно быть меньше допуска. Действительный размер годной детали должен находиться в пределах поля допуска. Поля допуска определяются значением допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Нулевая линия - линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, положительные отклонения откладывают вверх от нее, а отрицательные - вниз.

Соединения

Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемыми (свободными). В соответствии с этим различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей. В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности.

Вал - термин, применяемый для обозначения наружных (охватываемых) элементов (поверхностей) деталей.

Отверстие - термин, применяемый для обозначения внутренних (охватывающих) элементов (поверхностей) деталей.

Термины отверстие и вал относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы, например ограниченным двумя параллельными плоскостями (паз, шпонка).

Основной вал - вал, верхнее отклонение которого равно нулю (es = О).

Основное отверстие - отверстие, нижнее отклонение которого равно нулю (ЕI = О).

Допуск размеров охватывающей и охватываемой поверхностей сокращенно назовем соответственно допуском отверстия TD и допуском вала Td.

Посадки

При соединении двух деталей образуется посадка

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором (рис. 1.3, а), с натягом (рис. 1.3, б) или переходной (рис. 1.3, в, г, д), при которой возможно получение как зазора, так и натяга.

Зазор S - разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей.

Посадка с зазором – это посадка, при которой обеспечивается зазор в соединении при любых действительных размерах годных валов и отверстий.

Наибольший, наименьший и средний зазоры определяют по формулам^

Smax = Dmax – dmin= (D+ES)-(d+ei)=ES-ei;

Smin = Dmп– dmax=(D+EI)-(d+es)=EI-es;

Sm = (Smax + Smin)/2.

Натяг N - разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки.

Посадка с натягом – посадка при которой получается натяг в соединении (поле допуска отверстия расположено под полем допуска вала).

Наибольший, наименьший и средний натяги определяют по формулам:

Nmax = dmax – Dmin=es-EI;

Nmin = dmin – Dmax=ei-ES;

Nmax = (Nmax - Nmin)/2.

Переходная посадка - посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью).

Допуск посадки - разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора TS в посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга TN в посадках с натягом): TS = Smах - Smin; TN = = Nmax – Nmin.

В переходных посадках допуск посадки - сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению.

Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, т. е. TS (TN) = TD + Td.

Основные эксплуатационные требования к системам допусков и посадок гладких цилиндрических соединений

Гладкие цилиндрические соединения разделяют на подвижные и неподвижные.

Основное требование, предъявляемое к подвижным соединениям, - создание между валом и отверстием требуемого зазора в процессе длительной эксплуатации машины, точное центрирование и равномерное вращение вала.

Основное требование, предъявляемое к неподвижным соединениям, - обеспечение точного центрирования деталей и передача в процессе длительной эксплуатации заданного крутящего момента или осевой силы благодаря гарантированному натягу.

Обеспечение наибольшей долговечности - общее требование ко всем соединениям деталей машин и приборов.

В ЕСДП установлено 20 квалитетов: 0,1; 0; 1; 2;…18 (самый точный-0,1, самый грубый, соответственно-18)

В ЕСДП для образования посадок с различными зазорами и натягами для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий.

Основное отклонение – это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Таким отклонением является отклонение, ближайшее к нулевой линии.

Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов - строчными. Основное отверстие обозначают буквой Н, основной вал h. Отклонения А-Н (a-h) предназначены для образования полей допусков в посадках с зазорами; отклонения J-N (j - n) в переходных посадках, отклонения P-ZC (p-zc) - в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера.

Т.е. величина основного отклонения не зависит от квалитета, но зависит от наименования буквы.

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе вала, аналогичные посадкам в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

Поля допусков

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. Поле допуска ограничено горизонтальной линией, определяемой основным отклонением. которое предельное отклонение, ограничивающее данное поле допуска, можно определить по основному отклонению и допуску принятого квалитета.

В соответствии с рекомендацией ИСО в ЕСДП выделены предпочтительные поля допусков. Они обеспечивают 90-95 % посадок общего применения. Использование предпочтительных полей допусков способствует повышению уровня унификации изделий, сокращает номенклатуру режущих инструментов и калибров, создает благоприятные условия для кооперирования и организации централизованного производства.

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений.

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе - буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, в знаменателе – аналогичное обозначение поля допуска вала. Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей.

Калибры гладкие для размеров до 500 мм

Годность деталей особенно при массовом и крупносерийном производствах, наиболее часто проверяют предельными калибрами. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот выступов, а также расположение поверхностей и другие параметры. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР (им контролируют предельный размер, соответствующий максимуму материала проверяемого объекта, и непроходного калибра НЕ (им контролируют предельный размер, соответствующий минимуму материала проверяемого объекта). С помощью предельных калибров определяют не числовое значение контролируемых параметров, а годность детали, т. е. выясняют, выходит ли контролируемый параметр за нижний или верхний предел, или находится между двумя допустимыми пределами. Деталь считают годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали. В этом случае действительный размер находится между заданными дельные скобы для контроля валов предельными размерами. Если проходной калибр не проходит, деталь является исправимым браком; если непроходной калибр проходит, деталь является неисправимым браком, так как размер такого вала меньше наименьшего допускаемого предельного размера детали, а размер такого отверстия - больше наибольшего допускаемого предельного размера.

Рабочие калибры ПР и НЕ предназначены для контроля изделий в процессе их изготовления. Этими калибрами пользуются рабочие и контролеры ОТК завода-изготовителя, причем в последнем случае применяют частично изношенные калибры ПР и новые калибры НЕ.

Для установки регулируемых калибров-скоб и контроля нерегулируемых калибров-скоб применяют контрольные калибры К-И, которые являются непроходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб. Несмотря на малый допуск контрольных калибров, они все же искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому контрольные калибры по возможности не следует применять. Целесообразно, особенно в мелкосерийном производстве, контрольные калибры заменять концевыми мерами или использовать универсальные измерительные приборы.

Расчет исполнительных размеров калибров

Исполнительными называют предельные размеры калибра, по которым изготовляют новый калибр. Для определения этих размеров на чертеже скобы проставляют наименьший предельный размер с положительным отклонением; для пробки и контрольного калибра - их наибольший предельный размер с отрицательным отклонением. Таким образом, отклонение на чертеже проставляется «в тело» калибра, что обеспечивает максимум металла на изготовление и большую вероятность получения годных калибров. Исполнительные размеры калибров определяют по формулам, приведенным в табл. 1 ГОСТ 24853-81.

Маркировка калибров.

При маркировке на калибр наносят номинальный размер детали, для которого предназначен калибр, буквенное обозначение поля допуска изделия, числовые значения предельных отклонений изделия в миллиметрах (на рабочих калибрах), тип калибра (например ПР, НЕ, К-И) и товарный знак завода-изготовителя.

Основные эксплуатационные требования к резьбовым соединениям

Резьбовые соединения широко распространены в машиностроении (в большинстве современных машин свыше 60 % всех деталей имеют резьбы). По эксплуатационному назначению различают резьбы общего применения и специальные, предназначенные для соединения одного типа деталей определенного механизма. К первой группе относятся резьбы:.

а) крепежные (метрическая, дюймовая), применяемые для разъемного соединения деталей машин, основное их назначение - обеспечение прочности соединений и сохранение плотности стыка в процессе длительной эксплуатации;

б) кинематические (трапецеидальная и прямоугольная), применяемые для ходовых винтов, винтов суппортов станка и столов измерительных приборов и т.п., основное их назначение - обеспечение точного перемещения при наименьшем трении, а также (упорная) для преобразования вращательного движения в прямолинейное в прессах и домкратах, основное их назначение - обеспечение плавности вращения и высокой нагрузочной способности (для точных микрометрических пар применяют метрическую резьбу повышенной точности);

в) трубные и арматурные (трубные цилиндрическая и коническая, метрическая коническая), применяемые для трубопроводов и арматуры, основное их назначение - обеспечение герметичности соединений.

Основные размеры, профиль и допуски трубной конической резьбы регламентированы ГОСТ 6211-81. Эксплуатационные требования к резьбам зависят от назначения резьбовых соединений. Общими для всех резьб являются требования долговечности и свинчиваемости без подгонки независимо изготовленных резьбовых деталей при сохранении эксплуатационных качеств соединений.

Основные параметры и краткая характеристика крепежных цилиндрических резьб

Параметры цилиндрической резьбы: средний d2 (D2), наружный d (D) и внутренний d1 (D1) диаметры наружной (внутренней) резьбы; шаг Р (для многозаходной резьбы ход Рh, = Рn, где n - число заходов); угол профиля α; высота исходного треугольника Н; угол наклона сторон профиля β и γ, угол подъема резьбы ψ, а также длина свинчивания 1, рабочая высота профиля и номинальный радиус закругления впадины внутренней резьбы R. Профиль, номинальные размеры диаметров, а также параметры Р, α и Н1 являются общими как для наружной (болта, шпильки, винта и др.), так и внутренней (гайки, гнезда и др.) резьб.

Реальный профиль впадин наружной резьбы, отличающийся от номинального, ни в одной точке не должен выходить за линию плоского среза на расстоянии Н/4 от вершины исходного треугольника, а реальный профиль внутренней резьбы - за линию плоского среза на расстоянии Н/8 от вершины исходного треугольника. Впадины наружной резьбы выполняют плоскосрезанными или закругленными. При плоскосрезанной форме реальный профиль впадины должен быть расположен между линиями плоского среза на расстоянии Н/4 и Н/8 от вершины исходного треугольника. При закругленной форме впадины резьбы, которая является предпочтительной, радиус кривизны ни в одной точке не. должен быть менее 0,1Р.

Метрические резьбы бывают с крупным и мелким шагом. ГОСТ 8124-81 устанавливает три ряда диаметров метрической резьбы в каждом из которых предусмотрены крупный и мелкие шаги. При выборе диаметров резьб первый ряд следует предпочитать. второму, второй – третьему. Метрические резьбы с мелкими шагами применяют при соединении тонкостенных деталей, ограниченной длине свинчивания, а также в случаях, когда требуется повышенная прочность соединения (особенно при переменных нагрузках).

Классификация размерных цепей. Основные термины и определения

Для нормальной работы машины или другого изделия необходимо, чтобы составляющие их детали и поверхности последних занимали одна относительно другой определенное, соответствующее служебному назначению положение. При расчете точности относительного положения деталей и их поверхностей учитывают взаимосвязь многих размеров деталей в изделии. В зависимости от принятой последовательности обработки поверхностей между действительными размерами отдельной детали также имеется определенная взаимосвязь. В обоих случаях ее устанавливают с помощью размерных цепей.

Размерной цепью называют совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Например, с помощью размерных цепей можно определить точность взаимного расположения осей и поверхностей одной детали (подетальная размерная цепь) или нескольких деталей в сборочной единице или механизме (сборочная размерная цепь). Замкнутость размерного контура - необходимое условие для составления и анализа размерной цепи. Однако на рабочем чертеже размеры следует проставлять в виде незамкнутой цепи; не проставляют размер замыкающего звена, так как для обработки он не требуется. Размеры, образующие размерную цепь, называют звеньями размерной цепи.

По взаимному расположению звеньев размерные цепи делят на плоские и пространственные. Размерную цепь называют плоской, если ее звенья расположены в одной или нескольких параллельных плоскостях. Пространственной называют размерную цепь, звенья которой непараллельны одно другому и лежат в непараллельных плоскостях. Размерные цепи, звеньями которых являются линейные размеры, называют линейными. Размерные цепи, звеньями которых являются угловые размеры, называют угловыми. При анализе точности электрических и электронных элементов машин и приборов используют цепи, звеньями которых являются значения сопротивлений, емкости, индуктивности, силы тока, напряжений и других физических параметров. Задачу обеспечения точности изделий при конструировании решают с помощью конструкторских размерных цепей, а при изготовлении - с помощью технологических размерных цепей, выражающих связь размеров обрабатываемой детали по мере выполнения технологического процесс а или размеров системы СПИД (станок - приспособление – инструмент - деталь). Когда решается задача измерения величин, характеризующих точность изделия, используют измерительные размерные цепи, звеньями которых являются размеры системы измерительное средство - измеряемая деталь.

Размерная цепь состоит из составляющих звеньев и одного замыкающего. Замыкающим называют размер (АΔ), который получается последним в процессе обработки детали, сборки узла машины или измерения. Его значение и точность зависят от значений и точности остальных (составляющих) размеров цепи. Составляющee звено - звено размерной цепи, изменение которого вызывает изменение замыкающегo звена (но не может и не должно вызывать изменение исходного звена). Составляющие размеры обозначают А1, А2..., Аm-1 (для цепи А) Исходное звено - звено размерной цепи, заданные номинальный размер и предельные отклонения которого определяют функционирование механизма и должны быть обеспечены в результате решения размерной цепи. Исходя из предельных значений этого размера рассчитывают допуски и отклонения всех остальных размеров цепи. В процессе сборки исходный размер, как правило, становится замыкающим. В подетальной размерной цепи размер, исходя из точности которого определяется степень точности остальных размеров, также называют исходным.

Замыкающий размер АΔ в трехзвенной цепи зависит от размера A1, называемого увелuчивающим (чем больше этот размер, тем больше значение АΔ), и размера А2 называемого уменьшающим (при его увеличении АΔ уменьшается). Замыкающее звено может быть положительным, отрицательным или равным нулю. На буквенными обозначениями звеньев принято изображать стрелку, направленную вправо, для увеличивающих звеньев и влево - для уменьшающих.

Система допусков и посадок для подшипников качения

Подшипники качения - наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных заводах. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, определяемым наружным диаметром D наружного кольца и внутpенним диаметром d внутреннего кольца, и неполной внутренней взаимозаменяемостью между телами качения и кольцами. Вследствие малых допусков зазоров и малой допускаемой разноразмерности комплекта тел качения кольца подшипников и тела качения подбирают селективным методом. Полная взаимозаменяемость по присоединительным поверхностям позволяет быстро монтировать и заменять изношенные подшипники качения при сохранении их хорошего качества; при несоблюдении полной взаимозаменяемости качество подшипников ухудшается.

Классы точности подшипников качения. Качество подшипников при прочих равных условиях определяется: 1) точностью присоединительных размеров d, D, ширины колец В, а для роликовых радиально-упорных подшипников еще и точностью монтажной высоты Т; точностью формы и взаимного расположения поверхностей колец подшипников и их шероховатости; точностью формы и размеров тел качения в одном подшипнике и шероховатостью их поверхностей; 2) точностью вращения, характеризуемой радиальным и осевым биениями дорожек качения и торцов колец.

В зависимости от указанных показателей точности по ГОСТ 520-71 установлено пять классов точности подшипников, обозначаемых (в порядке повышения точности) 0; 6; 5; 4; 2.

Класс точности подшипника выбирают исходя из требований, предъявляемых к точности вращения и условиям работы механизма. Для большинства механизмов общего назначения применяют подшипники класса точности О. Подшипники более высоких классов точности применяют при больших частотах вращения и в случаях, когда требуется высокая точность вращения вала (например, для шпинделей шлифовальных и других прецизионных станков, для авиационных двигателей, приборов и т.п.). В гироскопических и других прецизионных приборах и машинах используют подшипники класса 2. Класс точности указывают через тире перед условным обозначением подшипника, например 6-205 (6- класс точности подшипника).

Допуски и посадки подшипников качения.

Для сокращения номенклатуры подшипники изготовляют с отклонениями размеров внутреннего и наружного диаметров, не зависящими от посадки, по которой их будут монтировать. Для всех классов точности верхнее отклонение присоединительных диаметров принято равным нулю. Таким образом, диаметры наружного кольца Dm и внутреннего кольца dm приняты соответственно за диаметры основного вала и основного отверстия, а, следовательно, посадку соединения наружного кольца с корпусом назначают в системе вала, а посадку соединения внутреннего кольца с валом - в системе отверстия. Однако поле допуска на диаметр отверстия внутреннего кольца расположено в «минус» от номинального размера, а не в «плюс», как у обычного основного отверстия, т. е. не «в тело» кольца, а вниз от нулевой линии.

При таком перевернутом расположении поля допуска отверстия внутреннего кольца для получения соединений колец с валами с небольшим натягом не нужно прибегать к специальным посадкам, их можно получать, используя для валов поля допусков n6, m6, k6, js6 или те же поля допусков квалитетов 5 и 4. Соединение вала, имеющего одно из указанных полей допусков (кроме js6, js5 и js4), с внутренним кольцом подшипника дает посадку с небольшим гарантированным натягом. Посадки с большими натягами не применяют из-за тонкостенной конструкции колец подшипников и трудности получения в них требуемых рабочих зазоров.

Допуски и посадки шпоночных соединений

Для соединения втулок, шкивов, муфт, рукояток и других деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют особых требований, применяют шпонки. Размеры, допуски и посадки большинства типов шпонок и пазов для них унифицированы для всех стран - членов СЭВ. Для получения различных посадок призматических шпонок установлены поля допусков на ширину b шпонок, пазов валов и втулок. Для ширины шпонки установлено поле допуска h9 (для высоты шпонки h11 и для длины h14), что делает возможным их централизованное изготовление независимо от посадок. Установлены следующие три типа шпоночных соединений: свободное, нормальное и плотное. Для свободного соединения установлены поля допусков ширины b для паза на валу Н9 и для паза во втулке Dl0, что дает посадку, с зазором; для нормального соединения - соответственно N9 и Js9; для плотного соединения - одинаковые поля допусков на ширину b для паза на валу и паза во втулке Р9. Нормальные и плотные соединения имеют переходные посадки.

Контроль шпоночных соединений осуществляют комплексными калибрами. Допуски калибров регламентированы ГОСТ 24109-80, а их конструкции и размеры гост 24110-80…ГОСТ 24121-80.

Допуски и посадки шлицевых соединений

Вследствие смятия и среза шпонок, ослабления сечения палов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты. В результате перекосов и смещения пазов, а также контактных деформаций от радиальных сил в шпоночных соединениях возможен перекос втулки па валу. Эти недостатки шпоночных соединений ограничивают область их применения и обусловливают замену их шлицевыми соединениями, которые передают большие крутящие моменты, имеют большее сопротивление усталости и высокую прочность центрирования и направления. В зависимости от профиля зубьев шлицевые соединения делят на прямобочные, эвольвентные и треугольные. Шлицевые соединения с эвольвентным профилем зубьев имеют существенные преимущества по сравнению с прямобочными: они могут передавать большие крутящие моменты, имеют на 10-40 % меньше концентрацию напряжений у основания зубьев, повышенную циклическую долговечность, обеспечивают лучшее центрирование и направление деталей, проще в изготовлении и т.п. Шлицевые соединения с треугольным профилем не стандартизованы; их применяют чаще всего вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Допуски и посадки шлицевых соединений с прямобочным профилем зубьев (ГОСТ 1139-80) определяются их назначением и принятой системой центрирования втулки относительно вала. Существуют три способа центрирования: по наружному диаметру D; по внутреннему диаметру d и по боковым сторонам зубьев Ь.

Центрирование по внутреннему диаметру d целесообразно, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал - фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам зубьев b целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования и поэтому редко применяется.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и ПО боковым поверхностям впадин втулки и зубьев вала (т. е. по d и b или D и b или только по b). Допуски и основные отклонения размеров d, D, b шлицевого соединения назначают по ГОСТ 25346-82.

Посадки назначают в зависимости от способа центрирования, например: H7/f7, H7/g6 для d,D9/h9; FI0/f9 для b; H7/f7, H7/g6 для D (дают соединения G зазором); Н7/п6, H7/j86 для d и D (дают Соединения о переходными посадками). При высоких требованиях к точности центрирования стремятся получить наименьшие зазоры по центрирующим диаметрам; это также увеличивает долговечность соединений.

Для нецентрирующих диаметров установлены следующие поля допусков: для D при центрировании по d или b а11 для вала и Н12 для втулки; для d при центрировании по D или b H11 для втулки. При указанных полях допусков нецентрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединении.

Обозначения шлицевых соединений валов и втулок должны содержать букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D и b соединения вала и втулки, обозначения полей допусков или посадок диаметров, а также размера Ь, помещаемого после соответствующих размеров.

Сертификация продукции

Сертификация продукции – один из способов подтверждения установленным требованиям.

Объектами сертификации являются продукция и услуги.

Порядок сертификации:

1. Подача заявки;

2. Принятие решения по заявке, в том числе выбор схемы сертификации. Федеральное агентство по техническому регулированию (Госстандарт) выбирает схему обязательной сертификации. Если сертификация не обязательна, организация сама выбирает схему сертификации, посоветовавшись с Федеральным агентством;

3. Идентификация образцов продукции, проведение испытаний;

4. Оценка производства, если это требуется схемой по сертификации;

5. Анализ полученных результатов и принятие решения о возможности выдачи сертификата или об отказе в выдаче сертификата

6. Выдача сертификата

7. Осуществление инспекционного контроля за сертификацией продукции, если это предусмотрено в схеме

8. Проведение корректирующих мероприятий при нарушении соответствия продукции установленным требованиям

9. Информация о результатах сертификации

Пункт 1, 2:

Для проведения сертификации заявитель направляет заявку в соответствующий орган по сертификации, который рассматривает заявку, принимает решение и сообщает о своем решении заявителю. Срок принятия решения – не более 1 месяца. Условия сертификации указываются в заявке, в том числе указывается схема сертификации и перечень испытательных лабораторий.

Пункт 3:

Образцы отобранные для испытаний должны быть такими же по конструкции, составу, как и те, которые поставляются потребителю. Правила отбора образцов и их идентификация устанавливаются документами по сертификации данной однородной продукции. Заявитель представляет вместе с образцами необходимую техническую документацию.

Отбор осуществляется в испытательных лабораториях. Образцы, прошедшие испытания, хранятся в течение всего срока годности продукции, либо в течение действия сертификата. Испытания проводятся в аккредитованных лабораториях. Если на близ лежащей территории нет испытательной лаборатории, аккредитованной на компетентность и независимость, то допускается испытывать продукцию в лаборатории, аккредитованной только на компетентность, но при этом должны присутствовать представители органов по сертификации. В этом случае акт об испытаниях подписывает как лаборатория, так и орган по сертификации. Протоколы испытаний передаются органу по сертификации и заявителю, копии протоколов хранятся не менее чем срок действия сертификата.

Заявитель вправе предоставить в орган по сертификации и другие документы, подтверждающие соответствие продукции установленным требованиям. После проверки предоставленных документов орган по сертификации может принять решение о сокращении объема испытаний.

Пункт 4:

В зависимости от схемы может проводиться анализ соответствия производства, сертификация системы качества. Если система качества уже сертифицирована, то предъявляется сертификат и сведения о системе качества.

Пункт 5,6:

Орган по сертификации после результатов анализа протоколов испытаний, протоколов оценки производства, сертификата системы качества, после анализа других представленных документов заявителем, осуществляет оценку соответствия продукции установленным требованиям. Это, как правило, отражается в заключении эксперта в области качества. На основании этого заключения орган принимает решение о возможности выдачи сертификата или об отсутствии такой возможности.

В случае положительного решения оформляется сертификат. В случае отрицательного решения выдается мотивированное заключение о невозможности выдачи сертификата. Срок действия сертификата (не более 3 лет) устанавливает орган по сертификации в зависимости от результатов испытания продукции, мнения потребителей.

При изменении конструкции, состава, изменении технологии изготовления заявитель должен сообщить об этом в орган по сертификации, это также осуществляется при изменении требований к продукции. Орган по сертификации, изучив эти сведения, принимает решение о необходимости дополнительных испытаний продукции, анализа производства или об отсутствии такой необходимости.

Продукция, на которую выдан сертификат, ставится знак качества и код органа, наносится на изделие, упаковку, ярлыки, знак соответствия должен быть хорошо различимым.

Пункт 7:

Частота инспекционного контроля зависит от наличия СМК, от результатов испытаний, стабильности производства. Обычно не реже, чем 1 раз в год. Объем инспекционного контроля устанавливается в правилах сертификации продукции.

Инспекционный контроль включает в себя:

7.1. анализ информации, поступающей о сертифицируемой продукции

7.2. создание комиссии для проведения контроля

7.3. проведение испытаний, анализ и их результаты

7.4. оформление результатов контроля, принятие решений

Результаты оформляются актом. По результатам контроля может быть отменено или приостановлено действие сертификата.

Решение о приостановление действия сертификата принимаются в том случае, если путём корректировки действий заявитель может устранить обнаруженное несоответствие и подтвердить, если это сделать нельзя, то действие сертификата отменяется.

Пункт 9:

Информация о приостановлении или об отмене действия сертификата предоставляется потребителем в комитет по техническому регулированию и другим заинтересованным сторонам.

Пункт 8:

При проведении корректировки действий орган по сертификации:

1) Приостанавливает действие сертификата

2) Информирует об этом заинтересованные стороны

3) Устанавливает срок выполнения корректировки действий

4) Контролирует выполнение корректировки действий

Изготовитель (продавец):

1) Определяет масштаб выявленных несоответствий, количество продукции, изготовленной с нарушениями

2) Определяет номер марки, объем партии такой продукции

3) Уведомляет потребителей и другие заинтересованные стороны о степени опасности такой продукции

После проведения корректирующих действий и если результаты удовлетворительны, то орган по сертификации предлагает новый вариант маркировки и информирует об этом заинтересованные стороны. В случае неэффективности проведенных действий орган по сертификации отменяет действие сертификата

СХЕМЫ СЕРТИФИКАЦИИ

| № схемы | Испытания в аккредитованных испытательных лабораториях и др. способы доказательства соответствия | Проверка производства или системы качества (до сертификации продукции) | Испытательный король продукции или системы качества или производства (в процессе инспекционного контроля) |

| 1 | Испытания типа | - | - |

| 1а | Испытания типа | Анализ состояния производства | - |

| 2 | Испытания типа | - | Испытания образцов, взятых у продавца |

| 2а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у продавца и анализ состояния производства |

| 3 | Испытания типа | - | Испытания образцов, взятых у производителя |

| 3а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у изготовителя, анализ состояния производства |

| 4 | Испытания типа | - | Испытания образцов, взятых у продавца, у изготовителя |

| 4а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у продавца, у изготовителя |

| 5 | Испытания типа | Сертификация производства или системы качества | Контроль сертифицируемой системы качества или производства Испытания образцов, взятых или у продавца, или у изготовителя, или у того и другого |

| 6 | Рассмотрение декларации о соответствии, вместе с прилагаемыми документами | Сертификация системы качества | Контроль сертифицируемой системы качества |

| 7 | Испытания партии | - | - |

| 8 | Испытание каждого образца | - | - |

| 9 | Рассмотрение декларации о соответствии, вместе с прилагаемыми документами | - | - |

| 9а | Рассмотрение декларации о соответствии, вместе с прилагаемыми документами | Анализ состояния производства | - |

| 10 | Рассмотрение декларации о соответствии, вместе с прилагаемыми документами | - | Испытания образцов, взятых у продавца или у изготовителя |