| Скачать .docx |

Реферат: Влияние распределения зубьев осевого инструмента на величину огранки обработанных отверстий

Влияние распределения зубьев осевого инструмента на величину огранки обработанных отверстий

Мирошниченко А.В., Малышко И.А., Андреева С.А. Донецкий национальный технический университет

В статье рассмотрен вопрос влияния распределения зубьев осевого инструмента на величину огранки обработанных отверстий при несовпадении направления вращения инструмента и колебательного движения центра. На основании проведённых исследований определены оптимальные значения отклонения углового шага многозубых осевых инструментов.

ВВЕДЕНИЕ

Механизм образования огранки, при обработке отверстий осевым инструментом исследовался авторами [1, 2, 3, 4]. Среди основных причин вызывающих появление огранки основными являются следующие:

1) несоосность осей шпинделя и обрабатываемого отверстия;

2) периодические силы, действующие на зубья осевого инструмента.

Процесс резания в условиях несоосности чернового отверстия и вращающегося шпинделя станка сопровождается движением оси инструмента по эллиптической траектории или более сложной фигуре [5, 6]. Такой характер движения обусловливает наличие неодинаковых переменных составляющих радиальной нагрузки, что в свою очередь приводит к вынужденным колебаниям инструмента. Таким образом, обе причины вызывающие появление огранки являются взаимосвязанными, т.е. наличие несоосности шпинделя и оси отверстия приводит к появлению неуравновешенной радиальной силы, что в свою очередь вызывает появление огранки отверстия. Данное явление исследовалось в работах [1, 4]. Колебание радиальной нагрузки на инструмент в пределах одного оборота оказывает влияние на профиль обрабатываемого отверстия, причём частота колебаний центра связана корреляционной зависимостью с числом зубьев осевого инструмента, так что профиль отверстия приобретает вид многогранника с тем или другим числом углов.

Таким образом образование огранки при работе осевого инструмента определяется двумя видами движения: колебательным движением центра инструмента и его вращательным движением.

Направление вращательного движения определяется кинематикой процесса резания. В то время как направление колебательного движения определяется соотношением сил на передней и задней поверхностях зуба инструмента.

Целью данной работы, является определение возможности движения центра осевого инструмента в направлении его вращения и аналитическое определение величины отклонения углового шага многозубого осевого инструмента, позволяющего существенно уменьшить величину огранки.

Основная часть

Так как все зубья осевого инструмента связаны жесткой кинематической связью, то направление движения его центра будет определяться направлением движения вершины зубьев, полученным при его врезании.

После образования следа на поверхности резания его форма, ввиду наличия обратной связи с замкнутой динамической системой станка, будет в свою очередь оказывать влияние на траекторию движения центра.

На первоначальном этапе исследований кинематики образования огранки осевым инструментом, определим возможность движения его центра в направлении действия силы P.

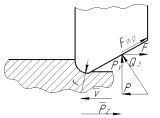

В период врезания силы на передней поверхности зуба инструмента существенно ниже сил на задней поверхности, в связи, с чем ими можно пренебречь. Согласно (рис.1) движение зуба инструмента в направлении вектора скорости резания v будет возможно, когда сила P, создаваемая силами упругого последействия Qз обработанной поверхности будет больше проекции силы трения Fтрz.

Рис.1. Силы упругого последействия обработанной поверхности и силы на задней поверхности зуба инструмента

Уравнение равновесия системы в первом приближении можно записать в виде

(1) Fтрz=P=0,

где Fтрz=Qз=μ=cosα; P=Qз sinα; μ - коэффициент трения между задней поверхностью зуба инструмента и обработанной поверхностью детали; Q3 - сила упругопластического контакта, действующая на заднюю поверхность зуба; α- задний угол.

После подстановки значений сил Fтрz и P в уравнение (1)

(2) Qз•μ• cos α= Qз• sin α.

После соответствующих преобразований уравнение (2) примет вид

(3) μ=tgα

Выполненные исследования показали, что коэффициент трения на задней поверхности зуба μ=0, 6 [8], что соответствует величине заднего угла α=31°. Таким образом, движение зуба инструмента в направлении его вращения и противоположно действию тангенциальной составляющей силы Pz возможно только при величине заднего угла α=31°.

Учитывая, что для осевых инструментов величина задних углов не превышает 12°, то движение вершины зуба, а соответственно, и центра инструмента противоположно действию силы Pz является невозможным.

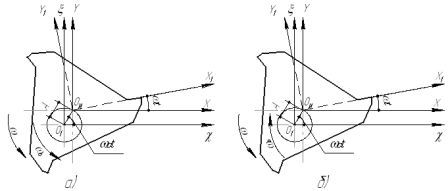

Согласно [8], величина огранки отверстий при несовпадении направления вращения инструмента и колебательного движения центра (см. рис. 2, б) на порядок больше, чем в случае, совпадения направлений движения центра и инструмента (см. рис. 2, а).

Рис.2.Схемы направления движения центра и вращения инструмента: а) направление движения центра совпадает с направлением вращения инструмента; б) направление движения центра противоположно направлению вращения инструмента

Однако достичь совпадения направлений движения центра и инструмента возможно лишь за счёт искусственного создания сил поджима, т.е. за счёт применения плавающих патронов [9]. Что не всегда оказывается осуществимым на практике. В связи с чем единственным способом устранить огранку отверстий в данном случае является применение осевого инструмента с неравномерным распределением зубьев.

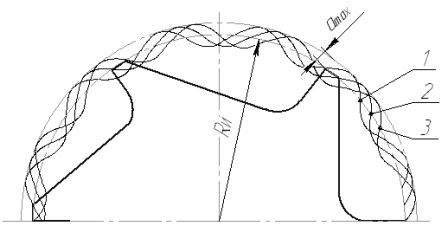

Изменение величины огранки отверстий происходит за счет резания следа, оставленного предыдущим зубом, вспомогательной режущей кромкой последующих зубьев развертки. Поэтому целесообразным является определить толщину среза приходящуюся на вспомогательную режущую кромку каждого зуба (рис.3).

Толщина среза, снимаемого калибрующим участком последующего зуба 2 со следа, оставленного предыдущим зубом (см. рис. 3) определяется из выражения [1]:

где A—амплитуда колебаний осевого инструмента;

Z—число зубьев инструмента;

ΔΘ—разность угловых шагов зубьев инструмента;

n—коэффициент, характеризующий функцию, при n=1 функция имеет минимум, а при n=2—максимум.

Поскольку проблема отклонения от круглости наиболее актуально стоит при чистовой обработке отверстий, то проанализируем влияние амплитуды колебаний инструмента и разности угловых шагов зубьев на изменение толщины среза при Z=6, 8, 10.

Рис.3.Схема образования огранки при обработке 6-зубым инструментом с неравномерным распределением зубьев

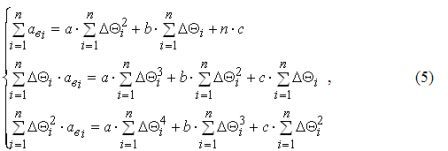

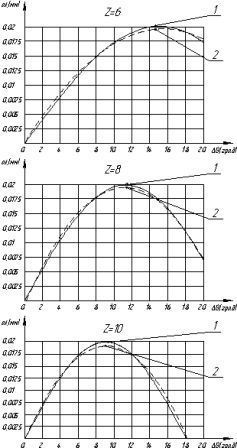

На рисунке 4 (кривые 1) представлены графики зависимости приращения толщины среза в зависимости от изменения разности угловых шагов зубьев инструмента и его числа зубьев. Для точного определения значений угловых шагов соответствующих максимальной толщине среза, аппроксимируем зависимость (4) уравнением параболы по методу наименьших квадратов:

где a, b, c—коэффициенты в уравнении параболы; n=23—количество точек аппроксимации.

Рис.4.Графики зависимости приращения толщины среза в зависимости от изменения разности угловых шагов зубьев инструмента и его числа зубьев

Кривые 2 на рис. 4 получены расчётным путём по формуле 5. Анализ уравнений, характеризующих данные кривые, позволил установить значения оптимальных отклонений углового шага многозубых инструментов Δ Θmax, которые позволят существенно уменьшить величину огранки обрабатываемых отверстий за счёт увеличения толщины среза. Результаты расчёта Δ Θmax представлены в таблице 1.

Таблица 1. Значения оптимальных отклонений углового шага многозубых инструментов

| Число зубьев инструмента, Z |

6 |

8 |

10 |

| Оптимальное отклонение углового шага, ΔΘmax |

15, 07° |

11, 23° |

9, 17° |

Выводы

На основании проделанных исследований можно сделать следующие выводы:

Движение зуба инструмента в направлении вращения его центра возможно только при величине заднего угла α >31°. Таким образом, достичь существенного уменьшения величины огранки при применении многозубого инструмента можно двумя путями: а) за счёт искусственного создания необходимой силы подпора путём применения специальных приспособлений, которые позволили бы изменить направление движения зуба инструмента в направлении вращения его центра; б) за счёт увеличения толщины среза, путём увеличения отклонения углового шага инструмента.

Полученные значения отклонения углового шага многозубых инструментов, позволяют увеличить толщину среза в 4 раза по сравнению с инструментами со стохастическим распределением зубьев, регламентированных ГОСТами. Увеличение толщины среза, при неравномерном распределении зубьев, позволит уменьшить величину огранки до 50% при жёстком закреплении инструмента.

Расчётные значения оптимального отклонения углового шага для шестизубого инструмента полностью совпадают с результатами экспериментальных исследований Холмогорцева [4] и фирмы «Biax» (Германия).

Список литературы

Малышко И. А. Исследование влияния конструктивных элементов развёрток на точность обработки отверстий: дис. кандидата технических наук: 05.03.01 ⁄ Малышко Иван Александрович. — Донецк, 1979. — 240 с.

Родин П. Р. Металлорежущие инструменты: учебник для вузов⁄Родин П. Р. — К: Вища школа, 1986. — 455 с.

Иноземцев Г.Г. Проектирование металлорежущих инструментов: учебное пособие для втузов⁄Иноземцев Г.Г. — М.: Машиностроение, 1984. — 272 с.

Холмогорцев Ю. П. Оптимизация процессов обработки отверстий⁄Холмогорцев Ю. П. — М.: Машиностроение, 1984. — 184 с.

Мирнов И. Я. Патрон для нарезания точных резьб на токарных автоматах⁄Я. И. Мирнов, А. В. Кухтенкова⁄⁄СТИН. — 1990.—№ 9. — С. 31.

Федорец В. А. Влияние точности расположения осей шпинделей на точность обработки детали⁄В. А. Федорец⁄⁄Технология и автоматизация машиностроения.—1968. — Вып. 3. — С. 42–49.

Sakuma K. Study on deep-hole boring by BTA system solid bohring tool behavior of tool⁄K. Sakuma, K. Taguchi, A. Katsuki.⁄⁄Japan society precision engineering. — 1980. — V. 14, № 3, — Р. 143–148.

Малишко І. О. Основи теорії проектування осьових комбiнованих інструментів: автореф. дис. на здобуття наук. ступеня доктора техн. наук : спец. 05.03.01 «Процессы механической обработки, станки и инструменты»⁄І. О. Малишко. — Київ, 1996. — 33 с.

Малышко И. А. Аналитическое определение минимальной силы поджима при зенкеровании⁄И. А. Малышко, А. В. Мирошниченко⁄⁄Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. — Донецьк: ДонНТУ, 2009. — Вип. 6 (154). — С. 95–100.