| Скачать .docx |

Реферат: Технологический процесс изготовления шпинделя токарного станка

Министерство образования Российской Федерации

Тольяттинский Государственный Университет

Факультет Машиностроительный

Кафедра «Технология машиностроения»

Дипломный проект

На тему:

Технологический процесс изготовления Шпинделя токарного станка

Тольятти 200 г.

ВВЕДЕНИЕ

Научно-технический прогресс в машиностроение в значительной степени определяет развитие и совершенствование всех остальных отраслей. Важнейшими условиями ускорения научно-технического процесса являются рост производительности труда, повышение конкурентоспособности и улучшению качества.

Совершенствование технологических методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии производства. Применение прогрессивных высокопроизводительных методов обработки, обеспечивающих высокую точность и качество поверхностей деталей машины, методов упрочнения рабочих поверхностей, повышающих ресурс работы деталей и машины в целом - все это направлено на решение главных задач: повышения эффективности производства, конкурентоспособности и качества продукции.

Целью дипломного проекта является: разработка технологического процесса обработки детали “Шпиндель” в условиях среднесерийного производства.

1.АНАЛИЗ СОСТОЯНИЯ ВОПРОСА

1.1 Анализ служебного назначения детали

Деталь – шпиндель входит в состав шпиндельного узла токарного станка Афток 10Д.

Основное служебное назначение шпинделя токарного станка Афток 10Д – сообщать обрабатываемой заготовке вращательное движение с определенной угловой скоростью или крутящим моментом.

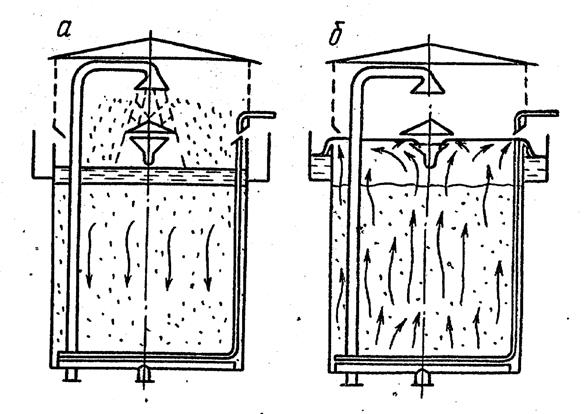

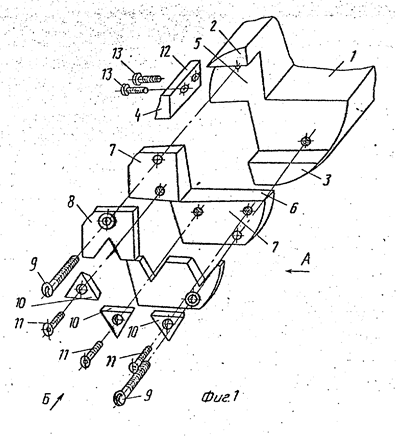

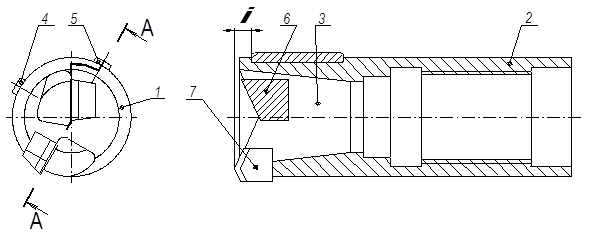

На рисунке 1.1 представлен фрагмент шпиндельного узла токарного станка. На шпиндель 1 напрессованы подшипники качения 2, которые в свою очередь, запрессованы в переднюю бабку 3. Натяг подшипников осуществляется стопорными гайками 4 и 5. С помощью шпонки 6 и стопорной гайки 7 на конце шпинделя 1 устанавливается шкив 8.

В процессе работы со шкива 8 на шпиндель 1 ,через шпонку 6, передается вращательное движение, которое получает заготовка, закрепляемая в патроне. Патрон устанавливается на шпиндель спереди, базируясь по наружному конусу.

Шпиндельный узел токарного станка Афток 10Д

Рис. 1.1.

Рис. 1.1.

Шпиндель изготовляется из легированной конструкционной стали 12ХН3А ГОСТ 4543-71. Область применения стали 12ХН3А: сильно нагружаемые детали с высокой поверхностной твердостью, износоустойчивостью и вязкой сердцевиной, работающие при больших скоростях и ударных нагрузках – шпиндели, валы в подшипниках качения, шестерни сложной конфигурации и т.д.

Химический состав и механические свойства стали 12ХН3А представлены в табл. 1.1.

Таблица 1.1.

Химический состав и механические свойства стали12ХН3А

| Марка стали |

Химический состав, % |

Механические свойства |

|||||||||||

| 12ХН3А |

C |

Mn |

Cr |

Ni |

Si |

S |

P |

sВ |

sТ |

d |

j |

НВ |

НRCэ |

| 0.09… 0,16 |

0,3… 0,6 |

0,6… 0,9 |

2,75… 3,15 |

0,17… 0,37 |

<0,035 |

<0,035 |

³85 |

³70 |

10 |

50 |

260 |

58… 62 |

|

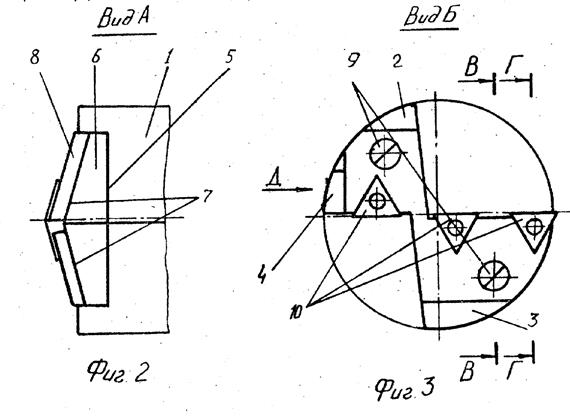

На рисунках 1.2. и 1.3. представлена схема кодировки поверхностей и размеров детали, а в табл. 1.2. – классификация поверхностей по служебному назначению. Обоснование технических требований к поверхностям шпинделя,

исходя из его служебного назначения сведено в таблицу 1.3.

Таблица 1.2

Классификация поверхностей по служебному назначению

| № |

Вид поверхности |

№ поверхности |

| 1 |

Исполнительные |

17,18 |

| 2 |

Основные конструкторские базы |

3,4,11,14 |

| 3 |

Вспомогательные конструкторские базы |

2,3,4,6,8,9,10,11,13,14,17,18,21… 33 |

| 4 |

Свободные поверхности |

6,7,12,15,16,19,20,34,35 |

Таблица 1.3.

Обоснование технических требований к поверхностям шпинделя, исходя из их служебного назначения

| Поверхность |

Техническое Требование |

Причина Назначения |

| Плоскость крепления патрона |

Ra 0,63, Ñ 0,005Ý 0,003 |

Плотное прилегание патрона Обеспечение минимального биения патрона относительно оси шпинделя |

| Наружный конус шпинделя |

Ra 0,63, Ð0,003 Ý 0,005 |

Плотная посадка патрона Обеспечение минимального биения патрона относительно оси шпинделя |

| Опорные шейки шпинделя |

Ra 0,08,Ó0,002 Ø 0,003 |

Обеспечение стабильности оси шпинделя |

| Опорные торцы под подшипники |

Ra 0,63, Ý 0,002 Ý 0,006 |

Сохранение неизменности положения шпинделя в осевом направлении |

| Опорная шейка и торец под шкив |

Ra 0,63, 1,25 Ý 0,025 |

Обеспечение минимального биения шкива относительно оси шпинделя |

| Поверхность |

Техническое Требование |

Причина Назначения |

| Шпоночный паз |

Ra 2,5 Ù0,035 Õ0,02 |

Равномерное распределение нагрузки на шпоночный паз |

| Внутренний конус |

Ra 0,63, Ý 0,005 |

Точность положения детали или режущего инструмента относительно оси шпинделя |

| Резьбовые отверстия на фланце |

Ra 1,25 Ú0,15 |

Точность крепления патрона |

1.2 Анализ технологичности детали

К не технологичности детали – шпиндель можно отнести следующие элементы:

- достаточно большая длина детали L/D > 8, что снижает жесткость и повышает возможность коробления шпинделя во время механической и термической обработки;

- глубокое отверстие, требует при изготовлении шпинделя применение специального инструмента;

- закрытые шпоночный паз и пазы под стопорные многолапчатые шайбы;

- наличие точных конусных поверхностей;

- близко расположенные резьбовые отверстия на фланце шпинделя;

- наличие маслоотводных канавок требует применение специального инструмента – фасонного резца;

В целом конструкцию можно считать технологичной и доступной для обработки.

Кодировка поверхностей детали

Рис. 1.2.

Кодировка размеров детали

Рис. 1.3.

1.3 Определение типа производства и стратегия разработки

технологического процесса

Выбор типа производства проводим исходя из массы детали и ее годового объема выпуска по [2, с.24, табл.3.1].

Масса детали 16,8 кг, годовой объем выпуска – 10 тысяч штук, следовательно, тип производства – среднесерийный.

На основании выбранного типа производства разрабатываем стратегию технологического процесса и сводим ее в табл. 1.4.

Таблица 1.4.

Стратегия ТП для изготовления детали в условиях среднесерийного производства.

| Показатель ТП |

Характеристика для серийного производства |

| 1. Форма организации ТП |

Переменно-поточная |

| 2. Повторяемость выпуска |

Периодически повторяется, партиями |

| 3. Вид ТП |

Единичный |

| 4. Заготовка |

Поковка |

| 5. Вид припуска |

Расчетный (частично табличный) |

| 6. Оборудование |

Универсальное, специальное, станки с ЧПУ |

| 7. Загрузка оборудования |

Периодическая смена различных деталей |

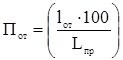

| 8. Коэффициент закрепления операции (Кз.о. ) |

|

| 9. Расстановка оборудования |

По ходу ТП |

| 10. Оснастка |

УСПО, частично специальная |

| 11. Подробность разработки документации |

Маршрутные, операционные карты и карты эскизов |

1.4 Анализ базового технологического процесса

Данная деталь – шпиндель по базовому ТП изготовляется в единичном производстве. Используемое оборудование и оснастка – универсальное. Заготовка на обработку поступает в виде проката, это увеличивает время обработки и отхода металла в стружку.

Базовый технологический процесс приведен в табл. 1.5.

Таблица 1.5.

Содержание базового технологического процесса

| № опер. |

Наименование операции |

Содержание операции |

| 000 |

Заготовительная (прокат) |

Отрезать заготовку |

| 010 |

Токарная |

Подрезка и зацентровка торцов, предварительное обтачивание всех ступеней, подрезка фланца |

| 020 |

Токарная |

Обтачивание шеек под люнеты |

| 030 |

Токарная |

Сверление центрального отверстия насквозь с переустановкой заготовки |

| 040 |

Токарная |

Подрезка торцов, окончательное растачивание конусов с обеих сторон |

| 050 |

Токарная |

Обтачивание всех ступеней под шлифование, прорезка канавок при установке на центровые пробки |

| 060 |

Фрезерная |

Фрезерование шпоночного паза и пазов под стопорные многолапчатые шайбы |

| 070 |

Термическая (цементация) |

|

| 080 |

Токарная |

Обточка ступеней под резьбу и нарезать резьбу |

| 090 |

Сверлильная |

Сверление фланцевых отверстий и нарезание в них резьбы |

| 100 |

Термическая (закалка, отпуск) |

|

| 110 |

Шлифовальная |

Шлифование внутренних конусов под центровые пробки |

| 120 |

Шлифовальная |

Шлифование цилиндрических ступеней предварительно |

| 130 |

Шлифовальная |

Шлифование наружного конуса предварительно |

| 140 |

Термическая (стабилизирующий отпуск) |

|

| 150 |

Шлифовальная |

Получистовое шлифование переднего Морзе и заднего конуса |

| 160 |

Шлифовальная |

Получистовое шлифование шеек и торцов под подшипники, шлифование остальных ступеней окончательно |

| 170 |

Шлифовальная |

Чистовое шлифование шеек и торцов под подшипники |

| 180 |

Шлифовальная |

Шлифование конуса под патрон окончательно |

| 190 |

Шлифовальная |

Шлифование внутреннего конуса Морзе окончательно |

| 200 |

Токарная |

Полирование шеек под подшипники |

| 210 |

Контрольная |

|

Проведя анализ базового технологического процесса, был выявлен ряд недостатков (табл. 1.6.), пути и способы, устранения которых рассмотрены в данном дипломном проекте при проектировании технологического процесса обработки детали «Шпиндель» при переходе на среднесерийное производство.

Таблица 1.6.

Анализ недостатков базового технологического процесса и пути их устранения

Объектсовершенствование |

Применяемое техническое решение (недостатки) |

Усовершенствованное техническое решение (предложения) |

Технический и другие виды эффектов |

|

| Технологический процесс |

Разделена черновая и получистовая токарная обработка на отдельные операции |

Совместить черновые и получистовые переходы в одну операцию |

Повышение производительности и точности взаимного расположения обрабатываемых поверхностей. |

|

| Чистовые и отделочные операции обработки опорных шеек и соосных с ними наружных поверхностей шпинделя производят на специальных пробках устанавливаемых с обеих сторон в конические отверстия. Пробки служат технологическими базами. |

Вместо пробок в качестве технологических баз использовать центровые фаски, выполненные с обеих сторон шпинделя. |

Уменьшается количество звеньев в технологической размерной цепи, погрешность установки. Повышается точность положения исполнительной поверхности центрального отверстия относительно поверхностей опорных шеек. |

||

| На окончательной операции для достижения заданного параметра шероховатости применяется полирование. |

Применить суперфинишную обработку. |

Данный способ обработки обеспечивает малую шероховатость поверхности, уменьшает погрешности формы. Благоприятно влияет на износостойкость и усталостную прочность детали, упрочняя поверхностный слой металла. |

||

Объектсовершенствование |

Применяемое техническое решение (недостатки) |

Усовершенствованное техническое решение (предложения) |

Технический и другие виды эффектов |

|

Режущийинструмент |

Сверление центрального отверстия производится перовым сверлом из быстрорежущей стали. |

Подобрать сверло для глубокого сверления из твердого сплава с использованием специального оборудования. |

Повышение производительности, качества и точности обработки. |

|

2. ВЫБОР И ПРОЕКТИРОВАНИЕ ЗАГОТОВКИ

2.1 Выбор оптимального варианта получения заготовки

Для сравнения рассмотрим три способа получения заготовки для детали шпиндель:

- прокат ( по базовому ТП);

- поковка;

- литьё в песчаные формы.

2.1.1 Расчет заготовки из проката

За основу расчета промежуточных припусков принимаем наружный диаметр детали ![]() мм.

мм.

Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали ![]() мм:

мм:

Операция 10 Токарная черновая

Операция 20 Токарная чистовая

Операция 30 Термическая HRCЭ 59…63

Операция 40 Шлифовальная.

Определяем расчетный размер заготовки:

| Dр.з =Dн +2z10 +2z20 +2z40 , мм |

(2.1.) |

где, Dн =133мм - номинальный размер;

2z10 = 9,0 мм, 2z20 = 3,0мм, 2z40 = 0,9мм – припуски на диаметр на операциях 10, 20, 40 [2, с. 41, табл.3.13].

Dр.з =133+9,0+3,0+0,9=145,9 мм.

По расчетным данным выбираем размер горячекатаного проката обычной точности Æ150![]() мм

мм![]() по ГОСТ 2590-71 [2, с.43, табл. 3.14]

по ГОСТ 2590-71 [2, с.43, табл. 3.14]

Круг

Нормальная длина проката 7 м.

Общая длина заготовки:

| Lз =Lд +2zподр , мм |

(2.2.) |

где, Lд = 660 мм – номинальная длина детали;

2zподр = 3,0 мм – припуск на подрезку торцевых поверхностей

[2, с. 40, табл.3.12].

Lз =660+3,0=663 мм.

Объем заготовки:

|

|

(2.3.) |

![]() мм2

.

мм2

.

Масса заготовки:

| mз =r. Vз , кг |

(2.4.) |

где, r = 7,85 кг/м3 – плотность стали;

mз =7,85. 11,72=92,0 кг.

Неоднократность в зависимости от принятой длины проката:

| Lнк =Lпр - lзаж - lот -x. (Lз +lр ), мм |

(2. 5.) |

где, Lпр =7м – длина выбранного проката;

lзаж =100 мм – минимальная длина зажимного конца;

lот – длина торцевого обрезка проката, мм;

| lот = 0,3. dз ,мм |

(2.6.) |

Lз – длина заготовки, мм;

lр = 6 мм – ширина реза [2, с. 37];

х – число заготовок, изготовляемых из принятой длины проката, шт;

|

|

(2.7.) |

lот = 0,3. 150 = 45 мм;

![]() шт.

шт.

Принимаем х = 10 шт.

Lнк =7000 – 45 –100 –10. (663+6) = 165 мм.

Общие потери материала к длине выбранного проката:

| Пп.о =Пнк +Пот +Пзаж +Пр , % |

(2.8.) |

где, Пнк – потери материала на неоднократность, %

![]()

|

|

(2.9.) |

Пот – потери на торцевую обрезку проката, %

|

|

(2.10.) |

Пзаж – потери при выбранной длине зажима, %

|

|

(2.11.) |

Пр –потери на отрезку заготовки, %

|

|

(2.12.) |

% ;

% ;

%;

%;

%;

%;

%;

%;

Пп.о =2,36 + 0,64 + 1,43 + 0,09 = 4,52 %.

Расход материала на одну деталь с учетом всех технологических потерь:

|

|

(2.13.) |

![]() кг

кг

Коэффициент использования материала:

|

|

(2.14.) |

.

.

2.1.2 Расчет заготовки поковки

2.1.2.1 Вид заготовки

Выбираем заготовку – поковку полученную на кривошипном горячештамповом прессе в открытом штампе. Нагрев индукционный.

2.1.2.2 Расчетная масса поковки

| mз р = mд . Кр , кг |

(2.15.) |

где, mд = 16,8 кг – масса детали;

Кр = 1,5 – расчетный коэффициент [3, прил. 3, табл. 20];

mз р =16,8. 1,5 = 25,2 кг.

2.1.2.3 Класс точности поковки

Класс точности выбираем по [3, прил. 4, табл. 19]. Исходя из способа получения заготовки – на кривошипном горячештамповом прессе – Т4.

2.1.2.4 Группа стали

Выбираем по [3, с. 8, табл.1]. Сталь 12ХН3А – группа стали М2.

2.1.2.5 Степень сложности

Размеры описывающей заготовку фигуры (цилиндр):

D = 133. 1,05 = 139,6 мм; H = 660. 1,05 = 693 мм.

Масса описывающей фигуры: mр = 83,2 кг.

mз р / mр = 25,2/83,2 = 0,3 – следовательно степень сложности С3 (mз р /mр = 0,16…0,32) [3, с. 30, прил. 2].

Конфигурация поверхности разъёма штампа – плоская П [3, с. 8]

2.1.2.6 Исходный индекс

Исходный индекс – 17 [3, с. 10, табл.2].

2.1.2.7 Основные припуски на обработку, размеры поковки

Припуски на обработку определяем по [3, с. 12, табл.3], допуски по [3, с. 17, табл.8] и сводим в табл. 2.1.

Дополнительные припуски учитывающие:

- смещение по поверхности разъёма штампа – 0,5 мм [3, с. 14, табл.4];

- отклонение от прямолинейности – 1,0 мм [3, с. 14, табл.5].

Таблица 2.1.

Припуски и размеры поковки

Размер детали, мм |

Припуск на размер, мм |

Размер поковки, мм |

| 35 |

4,3+2,7+2. 0,5 |

43 |

| 22 |

2,5+2,7+2. 0,5 |

28 |

| 44,2-0,1 |

2. 2,7+2. 0,5 |

50,5 |

| 124 |

4,3-3,3+0,5 |

125,5 |

| 660 |

2. 4,3+2. 0,5 |

669,5 |

| Æ 62-0,019 |

2. 3,0+2. (1+0,5) |

Æ 71 |

| Æ 75 |

2. 3,0+2. (1+0,5) |

Æ 84 |

| Æ 90-0,14 |

2. 2,7+2. (1+0,5) |

Æ 98,5 |

| Æ 133 |

2. 3,3+2. (1+0,5) |

Æ 142,5 |

| Æ 82,363+0,01 |

2. 3,0+2. (1+0,5) |

Æ 91,5 |

2.1.2.8 Масса поковки

![]() , кг (2.16.)

, кг (2.16.)

где, r = 7,85 кг/м3 – плотность стали;

Vi – объёмы элементарных фигур, на которые можно разбить поковку.

mз пок = 30,3 кг.

2.1.2.9 Объём требующегося материала

V = Vпок +Vу +Vо , мм3 (2.17.)

где, ![]() - объём поковки;

- объём поковки;

Vпок = 3,863. 106 мм3 .

Vу - объём материала теряемого на угар при нагреве, мм3

![]() , мм3

(2.18.)

, мм3

(2.18.)

мм3

;

мм3

;

Vо – объём материала теряемого на облой, мм3

Vо = x. Fм . (Pп + x. p. l) , мм3

(2.19.)

где, x =1,5 - коэффициент изменения сечения облоя;

Pп = 1624 мм – периметр поковки;

Fм – площадь поперечного мостика, мм2

Fм =l. hо , мм2 (2.20.)

где, l = 6 мм – длина мостика;

hо - толщина мостика, мм

hо

= 0,015.

![]() ,мм (2.21.)

,мм (2.21.)

где, Fпок.п. = 56698,5 мм2 – площадь проекции поковки на плоскость разъёма;

hо

= 0,015.

![]() = 3,57 мм ;

= 3,57 мм ;

Fм = 3,57. 6 = 21,42 мм2 ;

Vо =1,5. 21,42. (1624+ 1,5. 3,14. 6) = 0,053. 106 мм3 ;

V =(3,863+0,019+0,053). 106 = 3,935. 106 мм3 .

2.1.2.10 Коэффициент использования материала

mи.з. = r. V, кг – масса исходной заготовки;

mи.з. =7,85. 3,935 = 30,89 кг,

.

.

2.1.3 Расчет заготовки отливки

2.1.3.1 Вид заготовки

Выбираем заготовку – отливку, полученную литьём в песчано-глинистые сырые формы из низковлажных (до 2,8%) высокопрочных (более 160 кПа) смесей с высоким и однородным уплотнением до твердости не менее 90 единиц.

2.1.3.2 Класс размерной точности

Выбираем по [4, прил. 1, табл. 9]. Исходя из способа получения заготовки и наибольшего габаритного размера отливки класс размерной точности 9-13. Принимаем 11 класс размерной точности.

2.1.3.3 Степень коробления элементов

Выбираем по [4, прил. 2, табл. 10], исходя из отношения d/l » 0,2. Степень коробления 4-7. Принимаем 6 степень коробления.

2.1.3.4 Степень точности поверхностей

Выбираем по [4, прил. 3, табл. 11] –13 –19. Принимаем степень точности поверхностей 16, что соответствует шероховатости Rа = 63 мкм [4, прил. 4, табл. 12].

2.1.3.5 Класс точности массы

Определяем по [4, прил. 5, табл. 13], исходя из номинальной массы отливки (m = 10…100кг) и способа получения отливки, степень точности массы отливки 7-15. Принимаем 11.

Допуск массы отливки не более 16% от массы отливки [4, с. 9, табл. 4].

2.1.3.6 Ряд припусков на обработку

Согласно [4, прил. 6, табл. 14] 16 степени точности поверхности соответствуют 7-10 ряды припусков на обработку. Принимаем 8 ряд припусков.

2.1.3.7 Допуск размеров, формы и расположения элементов отливки

Допуски размеров [4, с.2, табл. 1], формы и расположения элементов отливки [4, с. 5, табл. 2] назначаем на каждую поверхность отливки отдельно и сводим в табл. 2.2.

Таблица 2.2.

Допуски на размеры отливки

Размер детали, мм |

Допуск на размер, мм |

Допуски формы и расположения поверхностей, мм |

| 13 |

2,8 |

0,4 |

| 22 |

3,2 |

0,4 |

| 44,2-0,1 |

4,0 |

0,4 |

| 124 |

5,0 |

0,4 |

| 660 |

8,0 |

2,4 |

| Æ 62-0,019 |

4,0 |

0,4 |

| Æ 75 |

4,4 |

0,4 |

| Æ 90-0,14 |

4,4 |

0,4 |

| Æ 133 |

5,0 |

0,5 |

| Æ 82,363+0,01 |

4,4 |

0,4 |

Допуск неровностей поверхности отливки не должен превышать 1,6 мм.

[4, с. 6, табл. 3].

2.1.3.8 Общие допуски

Общие допуски элементов отливки, учитывающие совместное влияние допуска размера и допусков формы и расположения поверхностей выбираем по [4, прил. 8, табл. 16] и сводим в табл. 2.3.

Таблица 2.3.

Общие допуски

| Размер детали, мм |

Общий допуск, мм |

Размер детали, мм |

Общий допуск, мм |

| 13 |

3,2 |

Æ 62-0,019 |

4,0 |

| 22 |

3,2 |

Æ 75 |

5,0 |

| 44,2-0,1 |

4,0 |

Æ 90-0,14 |

5,0 |

| 124 |

5,0 |

Æ 133 |

5,0 |

| 660 |

9,0 |

Æ 82,363+0,01 |

5,0 |

2.1.3.9 Припуски на обработку, размеры отливки

Припуски на обработку определяем по [4, с. 10, табл. 6].

Таблица 2.4.

Припуски и размеры поковки

Размер детали, мм |

Припуск на размер, мм |

Размер отливки, мм |

| 13 |

9,8-4,8 |

18±0,8 |

| 22 |

2 . 4,8 |

31,5±0,8 |

| 44,2-0,1 |

5,8+4,8 |

55±2,0 |

| 124 |

9,8-6,7 |

127±2,5 |

| 660 |

2 . 9,8 |

679,5±4,5 |

| Æ 62-0,019 |

2 . 5,8 |

Æ 73,5±2,0 |

| Æ 75 |

2 . 6,7 |

Æ 88,5±2,5 |

| Æ 90-0,14 |

2 . 6,7 |

Æ 103,5±2,5 |

| Æ 133 |

2 . 6,7 |

Æ 146,5±2,5 |

| Æ 82,363+0,01 |

2 . 6,7 |

Æ 96±2,5 |

2.1.3.10 Масса отливки

![]() = 7,85 .

4,345 = 34,11 кг

= 7,85 .

4,345 = 34,11 кг

2.1.3.11 Коэффициент использования материала

= 0,49

= 0,49

2.2 Технико-экономическое сравнение методов получения заготовки

Себестоимость детали:

Сдет =Сз + Смо - Сотх , руб (2.22.)

где, Сз – стоимость заготовки, руб;

Смо – стоимость механической обработки, руб;

Сотх – стоимость отходов, руб.

Для заготовки полученной из проката:

Сз пр = Сб . mз , руб (2.23.)

Для заготовки из полученной штамповкой или отливкой:

Сз = Сб . mз . Кт . Ксл . Кв . Км . Кп , руб (2.24.)

где, Сб – базовая стоимость кг заготовки;

mз – масса заготовки;

Кт – коэффициент точности;

Ксл – коэффициент сложности;

Кв – коэффициент массы;

Км – коэффициент марки материала;

Кп – коэффициент объема производства.

Для заготовки полученной из проката:

Сб пр = 13 руб/кг

mз = 96,2 кг

Сз пр =13 . 96,2 = 1250,6 руб

Для заготовки – поковки полученной на кривошипном горячештамповом прессе:

Сб шт = 16,36 руб/кг

Кт = 0,8 [5, с.39]

Ксл = 0,9 [5, с.40, табл. 15]

Кв = 0,75 [5, с.40, табл. 15]

Км = 1,98 [5, с.39]

Кп = 1,0 [5, с.39]

Сз пок = 16,38 . 30,89 . 0,8 . 0,9 . 0,75 . 1,98 . 1,0 = 540,99 руб./шт.

Для заготовки полученной литьём в песчаную форму:

Сб шт = 15,07 руб/кг

Кт = 1,03 [5, с.34]

Ксл = 0,7 [5, с.34, табл. 11]

Кв = 0,82 [5, с.39, табл. 11]

Км = 2,4 [5, с.34]

Кп = 0,77 [5, с.34, табл. 11]

Сз пф = 15,07 . 34,11 . 1,03 . 0,7 . 0,82 . 2,4 . 0,77 = 561,62 руб./шт.

Смо = Суд . (mз -mд ) , руб (2.25.)

где, Суд – удельные затраты на снятие 1 кг стружки, руб.

Суд = Сс +Ен . Ск , руб (2.26.)

где, Сс = 11,3 руб/кг – текущие затраты [6, с.9 , табл. 3.2];

Ск = 32,84 руб/кг – капитальные затраты [6, с.9 , табл. 3.2];

Ен = 0,33 - нормативный коэф. эффективности капитальных вложений.

Смо пр = (11,3 + 0,33 . 32,84) . (96,2- 16,8) = 1757,69 руб/кг.

Смо пок = (11,3 + 0,33 . 32,84) . (30,89- 16,8) = 311,91 руб/кг.

Смо пф = (11,3 + 0,33 . 32,84) . (34,11- 16,8) = 389,19 руб/кг.

Сотх = Суд отх . (mз -mд ) , руб (2.27.)

где, Суд отх – удельная себестоимость 1 кг отходов, руб.

Суд отх = 0,1 . Сб , руб/кг (2.28.)

Суд отх пр = 0,1 . 13 = 1,3 руб/кг.

Суд отх пок = 0,1 . 16,36 = 1,64 руб/кг.

Суд отх пф = 0,1 . 15,07 = 1,51 руб/кг.

С отх пр = 1,3 . (96,2-16,8) = 103,22 руб.

С отх пок = 1,64 . (30,89-16,8) = 23,11 руб.

С отх пф = 1,51 . (34,11-16,8) = 26,14 руб.

Сдет пр = 1250,6 + 1757,69 – 103,22 = 2905,07 руб.

Сдет пок = 540,99 + 311,91 – 23,11 = 829,79 руб.

Сдет пф = 561,62 + 389,19 – 26,14 = 924,67 руб.

Экономический эффект:

Э = Сдет б – Сдет м , руб./шт (2.29.)

Э = 2905,07 – 924,67 = 1980,4 руб./шт.

Э = 2905,07 – 829,79 = 2075,28 руб./шт.

Проведенные расчеты показывают экономически целесообразно в качестве заготовки для детали – шпиндель использовать заготовки полученные штамповкой на КГШП.

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА,

СХЕМ БАЗИРОВАНИЯ И ПЛАНА ИЗГОТОВЛЕНИЯ

3.1 Технологический маршрут и план изготовления.

Технологический маршрут изготовления детали представлен в табл.3.1. При составлении технологического маршрута были использованы рекомендации приведенные в [14,15,16].

Таблица 3.1.

Технологический маршрут изготовления шпинделя

| № оп |

Наименование оборудования |

Наименование операции |

Содержание операции |

№ обрабатываемых поверхностей |

| 000 |

КГШП |

Заготовительная |

- |

все |

| 010 |

Фрезерно-центровальный п/а МР-73М |

Фрезерно-центровальная |

Фрезеровать торцы. Сверлить центровочные отверстия. |

1,7 |

| 020 |

Токарный станок с ЧПУ 16К20Ф305 |

Токарная |

Обточить наружные поверхности предварительно. Обточить наружные поверхности окончательно. Проточить канавки под выход инструмента. Проточить маслоотводные канавки. |

8,9,2,10,11,3,12,13,14,4,15,5 9,2,11,3,12,14,4,15,5 |

| 030 |

Горизонтальный станок для глубокого сверления ОС-5222 |

Сверлильная |

Сверлить центральное отверстие насквозь. |

20 |

| 040 |

Токарный станок с ЧПУ 16К20Ф305 |

Токарная |

1 установ: Проточить торец окончательно, расточить центровую фаску. 2 установ: Обточить наружные поверхности предварительно. |

1,34 7,17,6,16 |

| Расточить отверстие под конус Морзе предварительно. Обточить наружные поверхности и проточить торец окончательно. Расточить отверстие под конус Морзе окончательно, расточить центровую фаску. |

18,19 17,6,16,7 18,35 |

|||

| 050 |

Вертикально-фрезерный консольный станок с ЧПУ 6Р13РФ3 |

Фрезерная |

Фрезеровать шпоночный паз и пазы под стопорные многолапчатые шайбы. |

21,22,23,24, 25,26 |

| 060 |

Термическая (стабилизирующий отпуск) |

- |

все |

|

| 070 |

Токарный станок с ЧПУ 16К20Ф305 |

Токарная |

Обточить ступени под резьбу для снятия цементируемого слоя. Нарезать резьбу окончательно. |

8,10,13 |

| 080 |

Горизонтальный сверлильно-фрезерно-расточной станок с ЧПУ 6906ВФ3 |

Многоцелевая |

Сверлить отверстия во фланце. Зенкеровать. Нарезать резьбу. |

27,28,29,30, 31,32,33 |

| 090 |

Термическая (закалка, отпуск, цементация) |

- |

все |

|

| 100 |

Горизонтально-доводочный п/а 3925Р |

Шлифовальная |

Шлифовать центровые фаски. |

34,35 |

| 110 |

Круглошлифо-вальный станок с ЧПУ 3М163Ф2Н1В |

Шлифовальная |

Шлифовать шейки и прилегающие торцы предварительно и фланец окончательно. |

9,2,11,3,14,4, 16 |

| 120 |

Торцекругло-шлифовальный станок 3Т161 |

Торцекругло-шлифовальная |

Шлифовать наружный конус и прилегающий торец фланца предварительно. |

6,17 |

| 130 |

Внутришлифовальный станок 3А227 |

Внутришлифовальная |

Шлифовать внутренний конус Морзе предварительно. |

18 |

| 140 |

Термическая (стабилизирующий отпуск) |

- |

все |

|

| 150 |

Горизонтально-доводочный п/а 3925Р |

Шлифовальная |

Шлифовать центровые фаски. |

34,35 |

| 160 |

Круглошлифо-вальный станок с ЧПУ 3М163Ф2Н1В |

Шлифовальная |

Шлифовать шейки и прилегающие торцы шпинделя окончательно. |

9,2,11,3, 14,4 |

| 170 |

Суперфинишный центровой станок 3871К |

Суперфинишная |

Обработать шейки шпинделя окончательно. |

11,14 |

| 180 |

Торцекругло-шлифовальный станок ХШ4-11П |

Торцекругло-шлифовальная |

Шлифовать наружный конус и прилегающий торец фланца окончательно. |

6,17 |

| 190 |

Внутришлифовальный станок СШ-37 |

Внутришлифовальная |

Шлифовать внутренний конус Морзе окончательно. |

18 |

План изготовления детали выборочно представлен на чертеже

№ 03.М.15.421.09.000.

Технические требования к изготовлению детали включают в себя требования к шероховатости, точности размеров, формы и взаимного расположения обработанных поверхностей.

На эти параметры назначают технологические допуски из условия:

Таi ³ wAст i , мм (3.1.)

где, Таi - допуск на параметр А, задаваемый на операции;

wАст i - величина погрешности параметра А, которая может возникнуть на данной операции при нормальном состоянии технологической системы (статистическая погрешность).

Величины технологических допусков на шероховатость обрабатываемых поверхностей определяем, используя статистические данные возможностей методов обработки, и указываем соответствующие обозначения на операционном эскизе.

Допуски на размеры исходной заготовки, а также шероховатость ее поверхности определяем по ГОСТ 7505-89 [3].

На шероховатость обработанных поверхностей оказывают влияние метод обработки, тип оборудования, число рабочих ходов и в зависимости от этих данных определяются по [7, c. 234-241].

Операционные допуски на диаметральные размеры при обработке замкнутой поверхности определяем из условия:

ТAi = wAст i , мм (3.2.)

wАст i выбираем по таблице допусков в зависимости от квалитета точности и номинального размера. Квалитет точности, получаемый на данной операции, зависит от типа технологического оборудования, способа обеспечения точности настройки инструмента, характера обработки и выбирается по

[7, прил.1].

При назначении операционного допуска на линейный размер, связывающий измерительную и обработанную поверхность, используют формулу:

Таi = wAст i +Dпр и +eб , мм (3.3.)

где, Dпр и - пространственное отклонение измерительной базы;

eб - погрешность базирования от несовпадения установочной и измерительной баз.

Значение eб определяется с учетом выбранной схемы базирования по [8], Dпр и определяем по [7, табл. 5].

Допуски формы и взаимного расположения выбираем по [7,с.242].

3.2 Обоснование выбора баз.

Выбор технологических баз по операциям приведен в табл. 3.2.

Выбор технологических баз Таблица 3.2.

| № оп. |

№№ опорных точек |

Наименование технологической базы |

Характер проявления |

Реализация |

№ поверхности, используемой как база |

||||

| явная |

скрытая |

естественная |

искусственная |

||||||

| 010, 080 |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

14 5 14 |

|||

| 020 |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

центровые отверстия 1 16 |

||

| 030, 040(Б) |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

11,14 1 9 |

|||

| 040(А) |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

14,11 7 16 |

|||

| 050 |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

9,14 1 14 |

|||

| 070 |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

34,35 7 16 |

||

| 100, 150 |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

11,14 7 9 |

|||

| 110, 160 |

1,2, 3,4 5 6 |

ДН О О |

+ |

+ + |

+ |

+ + |

34,35 вершина конуса п.35 30 |

||

| 120, 180 |

1,2, 3,4 5 6 |

ДН О О |

+ |

+ + |

+ |

+ + |

34,35 вершина конуса п.34 9 |

||

| 130, 190 |

1,2, 3,4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

11,14 1 9 |

|||

| 170 |

1,2, 3,4 5 6 |

ДН О О |

+ |

+ + |

+ |

+ + |

34,35 вершина конуса п.35 9 |

||

Основными базами детали «шпиндель» являются поверхности его подшипниковых шеек 11,14. Однако использовать их ввиду сложности профиля шпинделя не удается и при обработке на различных операциях происходит смена баз, поэтому на операции 20 за технологические базы принимаем поверхности центровых отверстий, а на последующих поверхности центровых фасок 34,35. Для максимального сокращения отклонения от соосности исполнительных поверхностей – наружного конуса 17 и внутреннего конуса Морзе 18 относительно оси вращения шпинделя на заключительных операциях в качестве баз используем окончательно обработанные поверхности подшипниковых шеек 11,14.

4. ВЫБОР СРЕДСТВ ТЕХНИЧЕСКОГО ОСНАЩЕНИЯ

Для проектного варианта выбираем универсальный инструмент, а также специально изготовленный для станков с ЧПУ по ОСТ и ТУ [12,16,22].

Выбранный режущий инструмент сводим в табл. 4.1.

Станочные приспособления выбраны по [22,25] и приведены в таб.4.2.

Таблица 4.1.

Режущий инструмент

| № оп. |

№ и содержание перехода |

Режущий инструмент |

|||||

| Наименование |

ГОСТ, ОСТ, ТУ |

Основные размеры |

Материал режущей части |

||||

| 010 |

1. Фрезеровать торцы |

Фрезаторцовая |

ГОСТ 22085-76 |

Æ125, z=8 |

Т15К6 |

||

| 2.Сверлить центровые отверстия |

Сверло центровочное, тип А |

ГОСТ 14952-75 |

Æ5 |

Р6М5 |

|||

| 020 |

1.Обточить наружные поверхности предварительно. |

Резец токарный сборный проходной с механическим креплением пластины |

ГОСТ 21151-75 |

Н´В 20´20 j=95 |

Т14К8 |

||

| 2.Обточить наружные поверхности окончательно. |

Резец токарный сборный копировальный с механическим креплением пластины |

ГОСТ 20872-80 |

Н´В 20´20 j=93 |

Т15К6 |

|||

| 3.Проточить зарезьбовые канавки. |

Резец токарный для обработки зарезьбовых канавок |

ОСТ 2И10-7-84 |

Н´В 20´20 |

Т14К8 |

|||

| 4.Проточить канавки под выход инструмента. |

Резец токарный для обработки угловых канавок |

ОСТ 2И10-7-84 |

Н´В 20´20 |

Т14К8 |

|||

| 5.Проточить маслоотводные канавки. |

Резец фасонный |

специальный |

Н´В 20´20 |

Р6М5 |

|||

| 030 |

Сверлить центральное отверстие насквозь. |

Сверло для глубокого сверления |

специальное |

Æ38 |

Т15К12 |

||

| 040 |

1 установ: 1.Проточить торец окончательно |

Резец токарный сборный проходной с механическим креплением пластины |

ГОСТ 21151-75 |

Н´В 20´20 j=95 |

Т14К8 |

||

| 2.Расточить центровую фаску. |

Резец расточной |

ТУ 2-035-1040-86 |

L=200 Æ25 j=95 |

Т15К6 |

|||

| 2 установ: 1.Обточить наружные поверхности предварительно. |

Резец токарный сборный проходной с механическим креплением пластины |

ГОСТ 21151-75 |

Н´В 20´20 j=95 |

Т14К8 |

|||

| 2.Расточить отверстие под конус Морзе предварительно. |

Резец расточной |

ТУ 2-035-1040-86 |

L=200 Æ25 j=75 |

Т30К4 |

|||

| 3.Обточить наружные поверхности и проточить торец окончательно |

Резец токарный сборный копировальный с механическим креплением пластины |

ГОСТ 20872-80 |

Н´В 20´20 j=93 |

Т15К6 |

|||

| 4.Проточить канавки под выход инструмента. |

Резец токарный для обработки угловых канавок |

ОСТ 2И10-7-84 |

Н´В 20´20 |

Т14К8 |

|||

| 5.Проточить маслоотводные канавки. |

Резец фасонный |

специальный |

Н´В 20´20 |

Р6М5 |

|||

| 6.Расточить отверстие под конус Морзе окончательно, расточить центровую фаску |

Резец расточной |

ТУ 2-035-1040-86 |

L=200 Æ25 j=95 |

Т30К4 |

|||

| 050 |

1.Фрезеровать шпоночный паз |

Фреза шпоночная |

ГОСТ 9140-79 |

Æ14 |

ВК8 |

||

| 2.Фрезеровать пазы под стопорные многолапчатые шайбы |

Фреза шпоночная |

ГОСТ 9140-79 |

Æ10 |

Р6М5 |

|||

| 70 |

1.Обтачивание ступеней под резьбу для снятия цементируемого слоя |

Резец токарный проходной |

ТУ 2-095-892-82 |

Н´В 20´20 j=93 |

Т15К6 |

||

| 2.Нарезать резьбу окончательно |

Резец токарный резьбовой с механическим креплением пластин |

ОСТ 2И10-9-84 |

Н´В 20´20 j=60 |

Т15К6 |

|||

| 80 |

1.Сверлить |

Сверло спиральное ступенчатое спец. |

- |

Æ9,5 |

Р6М5 |

||

| 2.Зенкеровать |

Зенкер |

ТУ 2-035-926-83 |

Æ10,2 |

Р6М5 |

|||

| 3.Нарезать резьбу |

Метчик машинный |

ОСТ 2452-1-74 |

М12´1,25 |

Р6М5 |

|||

| 100 150 |

Шлифовать центровые фаски. |

Головки шлифовальные |

ГОСТ 2447-83 |

ГК 32´50´6 |

25А20ПС2К1 |

||

| 110 |

Шлифовать шейки и прилегающие торцы шпинделя предварительно и фланец окончательно. |

Шлифовальный круг |

ГОСТ 2447-83 |

ПВК 500´50´ 203 |

23А40С2К8 |

||

| 120 |

Шлифовать наружный конус и прилегающий торец фланца предварительно. |

Шлифовальный круг |

ГОСТ 2447-83 |

ЗП 500´32´ 203 |

91А25СМ27Б5 |

||

| 130 |

Шлифовать внутренний конус Морзе предварительно |

Шлифовальный круг |

ГОСТ 2447-83 |

ПВ 32´63´16 |

25А25С1К8 |

||

| 160 |

Шлифовать шейки и прилегающие торцы шпинделя окончательно. |

Шлифовальный круг |

ГОСТ 2447-83 |

ПВК 500´50´32 |

25А25СМ2К8 |

||

| 170 |

Обработать шейки шпинделя окончательно. |

Бруски |

ГОСТ 2456-83 |

БКВ 20´80 |

63СМ20К |

||

| 180 |

Шлифовать наружный конус и прилегающий торец фланца окончательно. |

Шлифовальный круг |

ГОСТ 2447-83 |

ПВ 500´32´ 203 |

25А20СМ1К5 |

||

| 190 |

Шлифовать внутренний конус Морзе окончательно. |

Шлифовальный круг |

ГОСТ 2447-83 |

ПВ 32´63´16 |

25А16С2К8 |

||

Таблица 4.2.

Станочные приспособления

| № оп. |

Название операции |

Наименование приспособления |

| 010 |

Фрезерно-центровальная |

Приспособление специальное самоцентрирующее |

| 020 040 070 |

Токарная с ЧПУ |

Патрон трехкулачковый поводковыйЦентр вращающийся ХМИЗ 7032-4002 |

| 030 |

Сверлильная |

Патрон трехкулачковый поводковыйЛюнет самоцентрирующий |

| 050 |

Фрезерная с ЧПУ |

Приспособление фрезерное специальное |

| 080 |

Многоцелевая |

Приспособление специальное Самоцентрирующее |

| 100 150 |

Шлифовальная |

Поводок специальныйЛюнет самоцентрирующий |

| 110 160 |

Шлифовальная |

Центр ГОСТ 13214-79 Подвижный центр ГОСТ 18260-72 Поводок специальный |

| 120 180 |

Торцекруглошлифовальная |

Центр ГОСТ 13214-79 Подвижный центр ГОСТ 18260-72 |

| 130 190 |

Внутришлифовальная |

Патрон поводковыйЛюнет самоцентрирующий |

| 170 |

Суперфинишная |

Патрон поводковыйЦентр вращающийся |

Контрольный инструмент выбран по [16,26] и приведен в табл.4.3.

Таблица 4.3.

Контрольный инструмент

| № оп. |

Название операции |

Наименование инструмента |

| 010 |

Фрезерно-центровальная |

Штангенциркуль ШЦ-III-240-710-0,05 ГОСТ 166-80 Калибр-втулка конусная с индикатором |

| 020 |

Токарная с ЧПУ |

Штангенциркуль ШЦ-III-240-710-0,05 ГОСТ 166-80 ШЦ-II-250-0,05 ГОСТ 166-80 Скобы индикаторные СИ ГОСТ 11098-75 |

| 030 |

Сверлильная |

Калибр пробка |

| 040 |

Токарная с ЧПУ |

Штангенциркуль ШЦ-III-240-710-0,05 ГОСТ 166-80 ШЦ-II-250-0,05 ГОСТ 166-80 Скобы индикаторные СИ ГОСТ 11098-75 Калибр пробка ГОСТ 2849-77 Штангенглубиномер ШГ 0-250 ГОСТ 162-80 |

| 050 |

Фрезерная с ЧПУ |

Штангенциркуль ШЦ-III-240-710-0,05 ГОСТ 166-80 ШЦ-II-250-0,05 ГОСТ 166-80 Калибр пробка |

| 070 |

Токарная с ЧПУ |

Кольцо ПР 8211-0142 по ГОСТ 17763-72Кольцо НЕ 8211-0142 по ГОСТ 17764-72 |

| 080 |

Многоцелевая |

Пробка резьбовая |

| 100 150 |

Шлифовальная |

Калибр-втулка конусная с индикатором |

| 110 160 |

Шлифовальная |

Скобы рычажные СР ГОСТ 11098-75 Микрометр |

| 120 180 |

Торцекруглошлифовальная |

Скобы рычажные СР ГОСТ 11098-75 Микрометр |

| 130 190 |

Внутришлифовальная |

Калибр по ГОСТ 2849-77 |

| 170 |

Суперфинишная |

Скобы рычажные СР ГОСТ 11098-75 |

Состав технологического оборудования определяем по [5,20,21] и сводим в табл. 4.4.

Таблица 4.4.

Технологическое станочное оборудование

| № оп |

Название |

Модель станка |

Техническая характеристика |

|||||

| n, мин-1 |

S, мм/об мм/мин* |

N, кВт |

Размеры обрабатываемой детали, мм |

Габаритные размеры LхВхН , мм |

||||

| D |

L |

|||||||

| 010 |

Фрезерно-центровальная |

Фрезерно-центровальный п/а МР-73М |

фр. 125-712 св. 238-1125 |

фр. 20-400* св. 20-300* |

16 |

25-125 |

500-1250 |

3790х1630х1740 |

| 020 040 070 |

Токарная с ЧПУ |

Токарный станок с ЧПУ 16К20Ф305 |

3,5-1600 |

Поп.1-600 Пр.1-1200 |

10 |

200 |

1000 |

3300х1710х1600 |

| 030 |

Сверлильная |

Горизонтальный станок для глубокого сверления ОС-5222 |

20-2000 |

4-300* |

7,5 |

Отв.40 |

800 |

5320х2165х1700 |

| 050 |

Фрезерная с ЧПУ |

Вертикально-фрезерный консольный станок с ЧПУ 6Р13РФ3 |

40-2000 |

7,5-600* |

7,5 |

Стол 400 х 1600 |

2350х3200х2360 |

|

| 080 |

Многоцелевая |

Горизонтальный сверлильно-фрезерно-расточной станок с ЧПУ 6906ВФ3 |

Инстр. 32-1600 |

8-160* |

8 |

Стол 630 х 800 |

3100х2500х2500 |

|

| 100 150 |

Шлифовальная |

Горизонтально-доводочный п/а 3925Р |

50-1250 |

- |

0,6х2 |

6-200 |

50-1000 |

2250х880х1200 |

| 110 160 |

Шлифовальная |

Круглошлифо-вальный станок с ЧПУ 3М163Ф2Н1В |

40-400 |

Поп. 0,02-1,2* |

14 |

150 |

120 |

5900х2950х220 |

| 120 |

Торцекругло-шлифовальная |

Торцекругло-шлифовальный станок 3Т161 |

63-400 |

Поп. 0,1-2* |

14 |

250 |

650 |

3060х2460х1730 |

| 130 |

Внутришлифовальная |

Внутришлифовальный станок 3А227 |

180-1200 инстр. 6250-18250 |

Поп. 0,3-0,9* |

3 |

Отв. 20-100 |

Длина отв. 125 |

2500х1460х1650 |

| 170 |

Суперфинишная |

Суперфинишный центровой станок 3871К |

30-120 |

3 |

280 |

1400 |

3120х1460х1875 |

|

| 180 |

Торцекругло-шлифовальная |

Торцекругло-шлифовальный станок ХШ4-11П |

53-400 |

Поп. 5мкм |

13 |

400 |

1200 |

4610х2245х1727 |

| 190 |

Внутришлифовальная |

Внутришлифовальный станок СШ-37 |

50-100 инст. 8000-24000 |

Поп. 1-5мкм |

6,2 |

Отв. 20-100 |

Длина отв.200 |

4000х2050х1600 |

5. РАЗМЕРНЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

5.1 Расчет диаметральных размеров

5.1.1 Расчет замыкающих звеньев

На основании плана изготовления детали “Шпиндель” строим схему для радиальных размеров (см. чертеж 03.М.15.421.08.000). По данной схеме составляем следующие уравнения для замыкающих звеньев:

[Z9 ]20-1 =Е0 +Е90 140 +Е3610 140 +Е920-1 3610 -Е20-1 ;

[Z14 ]20-1 =И0 +Е3610 140 +Е1420-1 3610 -И20-1 ;

[Z15 ]20-1 =К0 +Е150 140 +Е3610 140 +Е1520-1 3610 -К20-1 ;

[Z9 ]20-2 =Е20-1 +Е920-1 3610 +Е920-2 3610 -Е20-2 ;

[Z12 ]20-2 =Ч20-1 +Е1220-1 3610 +Е1220-2 3610 -Ч20-2 ;

[Z14 ]20-2 =И20-1 +Е1420-1 3610 +Е1420-2 3610 -И20-2 ;

[Z15 ]20-2 =К20-1 +Е1520-1 3610 +Е1520-2 3610 -К20-2 ;

[Z11 ]20-2 =Х20-1 +Е1120-1 3610 +Е1120-2 3610 -Х20-2 ;

[Z16 ]40-1 =М0 +Е160 140 +Е3610 140 +Е1120-2 3610 +Е1640-1 (1120 1420 )-М40-1 ;

[Z17 ]40-1 /соs7o 7’30”=Л0 +Е170 140 +Е3610 140 +Е1120-2 3610 +Е1740-1 (1120 1420 )-Л40-1 ;

[Z16 ]40-2 =М40-1 +Е1640-1 (1120 1420 )+Е1640-2 (1120 1420 )-М40-2 ;

[Z17 ]40-2 /соs7o 7’30”= Л40-1 +Е1740-1 (1120 1420 )+Е1740-2 (1120 1420 )-Л40-2 ;

[Z18 ]40-2 /соs1o 30’= -Ы40-1 -Е1840-1 (1120 1420 )-Е1840-2 (1120 1420 )+Ы40-2 ;

[Z8 ]70 =Я20 +Е820 3610 +Е1120-2 3610 +Е3440 (1120 1420 )+Е870 (3440 3540 )-Я70 ;

[Z10 ]70 =Ю20 +Е1020 3610 +Е1120-2 3610 +Е3440 (1120 1420 )+Е1070 (3440 3540 )-Ю70 ;

[Z13 ]70 = Ф20 +Е1320 3610 +Е1120-2 3610 +Е3440 (1120 1420 )+Е1370 (3440 3540 )-Ф70 ;

[Z9 ]110 =Е20-2 +Е920-2 3610 +Е1120-2 3610 +Е(34100 35100 )(1120 1420 )+Е9110 (34100 35100 )-Е110 ;

[Z11 ]110 =Х20-2 +Е(34100 35100 )(1120 1420 )+Е11110 (34100 35100 )-Х110 ;

[Z14 ]110 = И20-2 +Е(34100 35100 )(1120 1420 )+Е14110 (34100 35100 )-И110 ;

[Z16 ]110 = М40-2 +Е1640-2 (1120 1420 )+Е(34100 35100 )(1120 1420 )+Е16110 (34100 35100 )-М110 ;

[a16 ]110 =М110 +Е16110 (34100 35100 )+Е(34100 35100 )(1120 1420 )+Е1640-2 (1120 1420 )-М40-2 +a16 60 ;

[Z17 ]120 /соs7o 7’30”=Л40-2 +Е1740-2 (1120 1420 )+Е(34100 35100 )(1120 1420 )+Е17120 (11110 14110 )--Л120 ;

[Z18 ]130 /соs1o 30’=-Ы40-2 -Е1840-2 (1120 1420 )-Е(34100 35100 )(1120 1420 )-Е18130 (11110 14110 )+Ы130 ;

[Z9 ]160 =Е110 +Е9110 (34100 34100 )+Е11110 (34100 35100 )+Е(34150 35150 )(11110 14110 )+

+Е9160 (34150 35150 )-Е160 ;

[Z11 ]160 =Х110 +Е(34150 35150 )(11110 14110 )+Е11160 (34150 35150 )-Х160 ;

[Z14 ]160 =И110 +Е(34150 35150 )(11110 14110 )+Е14160 (34150 35150 )-И160 ;

[a9 ]160 =Е160 +Е9160 (34150 35150 )+Е(34150 35150 )(11110 14110 )+Е11110 (34100 35100 )+

+Е(34100 35100 )(1120 1420 )+Е1120-2 3610 +Е920-2 3610 +Е20-2 +a9 60 ;

[Z11 ]170 =Х160 +Е11170 11160 -Х170 ;

[Z14 ]170 = И160 +Е14170 14160 -И170 ;

[a11 ]170 = a11 60 -Х20-2 +Е(34100 35100 )(1120 1420 )+Е11110 (34100 35100 )+

+Е(34150 35150 )(11110 14110 )+Е11160 (34150 35150 )+Е11170 11160 +Х170 ;

[a14 ]170 =a14 60 -И20-2 +Е(34100 35100 )(1120 1420 )+Е14110 (34100 35100 )+

+Е(34150 35150 )(11110 14110 )+Е14160 (34150 35150 )+Е14170 14160 +И170 ;

[Z17 ]180 /соs7o 7’30”=Л120 +Е17120 (11110 14110 )+Е(34150 35150 )(11110 14110 )+

+Е14160 (34150 35150 )+Е14170 14160 +Е17180 (11170 14170 )-Л180 ;

[a17 ]180 /соs7o 7’30”=a17 60 -Л40-2 +Е1740-2 (1120 1420 )+Е(34100 35100 )(1120 1420 )+Е11110 (34100 35100 )+

+Е(34150 35150 )(11110 14110 )+Е11160 (34150 35150 )+Е11170 11160 +Е17180 (11170 14170 )+Л180 ;

[Z18 ]190 /соs1o 30’=-Ы130 -Е18130 (11110 14110 )-Е(34150 35150 )(11110 14110 )-Е14160 (34150 35150 )-

-Е14170 14160 -Е18190 (11170 14170 )+Ы190 ;

[a18 ]190 /соs1o 30’=a18 60 +Ы40-2 -Е1840-2 (1120 1420 )-Е(34100 35100 )(1120 1420 )-Е11110 (34100 35100 )-Е(34150 35150 )(11110 14110 )-Е11160 (34150 35150 )-Е11170 11160 -Е18190 (11170 14170 )-Ы190 .

5.1.2 Определение припусков

Минимальный припуск на обработку радиальных размеров рассчитываем по формуле:

Zi min =Rz i-1 +hi-1 , мм

(5.1.)

где, Rz i -1 – шероховатость обработанной поверхности полученной на предыдущем переходе;

hi -1 – дефектный слой поверхности.

Rz i -1 и hi -1 определяем по [ 7, с. 246, прил. 5]

Z9 20-1 min =Z14 20-1 min =Z15 20-1 min =Z16 40-1 min =Z17 40-1 min /соs7o 7’30”=

=160+290=450мкм =0,45мм;

Z9 20-2 min =Z12 20-2 min =Z14 20-2 min =Z15 20-2 min =Z11 20-2 min =Z16 40-2 min =Z17 40-2 min /соs7o 7’30”= Z18 40-2 min /соs1o 30’=40+60=100мкм=0,1мм;

Z8 70 min =Z10 70 min =Z13 70 min =1,2мм;

Z9 110 min =Z11 110 min =Z14 110 min =Z16 110 min =Z17 120 min /соs7o 7’30”=Z18 130 min /соs1o 30’= =20+30=50мкм=0,05мм;

Z9 160 min =Z11 160 min =Z14 160 min =5+20=25мкм=0,025мм;

Z11 170 min =Z14 170 min =2,52+5,48=8мкм=0,008мм;

Z17 180 min /соs7o 7’30”=Z18 190 min /соs1o 30’=5+20=25мкм=0,025мм.

Глубину слоя насыщения при цементации газовой определяем по [ 7, с. 246, прил. 5] и принимаем a=1,1±0,1 мм.

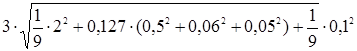

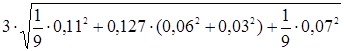

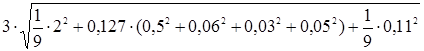

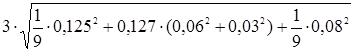

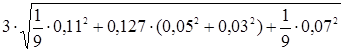

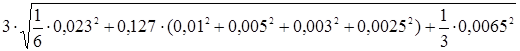

Поле рассеивания припусков определяем по формулам:

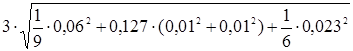

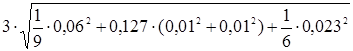

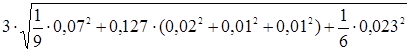

w[Zi

]=![]() , при n

, при n![]() 3 (5.2.)

3 (5.2.)

Или

w[Zi

]= , при n>3 (5.3.)

, при n>3 (5.3.)

где, tD - коэффициент риска, характеризующий вероятность выхода отклонения замыкающего звена за пределы допуска. При проценте риска Р=0,27%, tD=3[ 7, с.66];

li – коэффициент характеризующий соответствие закона рассеивания погрешности закону нормального распределения.

Для размеров не точнее IT9 –распределение Гаусса li 2 =1/9, для размеров - IT7,8 – закон Симпсона li 2 =1/6, для размеров IT5,6 - li 2 =1/3,

для отклонений формы и расположения –закон Релея li 2 =0,127;

xi – передаточное отношение;

w[Z9

]20-1

= = 2,07мм;

= 2,07мм;

w[Z14

]20-1

= = 2мм;

= 2мм;

w[Z15

]20-1

= = 2,08мм;

= 2,08мм;

w[Z9

]20-2

= = 0,13мм;

= 0,13мм;

w[Z12

]20-2

= = 0,13мм;

= 0,13мм;

w[Z14

]20-2

= = 0,13мм;

= 0,13мм;

w[Z15

]20-2

= = 0,15мм;

= 0,15мм;

w[Z11

]20-2

= = 0,13мм;

= 0,13мм;

w[Z16

]40-1

= = 2,32мм;

= 2,32мм;

w[Z17

]40-1

/соs70

7’30”= = =2,08мм;

= =2,08мм;

w[Z16

]40-2

= = 0,16мм;

= 0,16мм;

w[Z17

]40-2

/соs70

7’30”= = 0,14мм;

= 0,14мм;

w[Z18

]40-2

/соs10

30’= = 0,11мм;

= 0,11мм;

w[Z8

]70

= = 0,14мм;

= 0,14мм;

w[Z10

]70

= = 0,14мм;

= 0,14мм;

w[Z13

]70

= = 0,14мм;

= 0,14мм;

w[Z9

]110

= = 0,084мм;

= 0,084мм;

w[Z11

]110

= = 0,068мм;

= 0,068мм;

w[Z14

]110

= = 0,068мм;

= 0,068мм;

w[Z16

]110

= = 0,1мм;

= 0,1мм;

w[Z17

]120

/соs70

7’30”= = 0,08мм; w[Z18

]130

/соs10

30’=

= 0,08мм; w[Z18

]130

/соs10

30’= = 0,068мм; w[Z9

]160

=

= 0,068мм; w[Z9

]160

= = 0,041мм;

= 0,041мм;

w[Z11

]160

= = 0,033мм;

= 0,033мм;

w[Z14

]160

= = 0,033мм;

= 0,033мм;

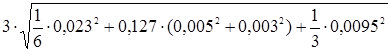

w[Z11 ]170 =0,0095+0,0005+0,005=0,015мм;

w[Z14 ]170 =0,0095+0,0005+0,005=0,015мм;

w[Z17 ]180 /соs70 7’30”=

= = 0,033мм;

= 0,033мм;

w[Z18 ]190 /соs10 30’=

= = 0,041мм.

= 0,041мм.

Определяем максимальные значения припусков по формуле:

Zmax =Zmin +w[Zi ], мм (5.4.)

Z9 20-1 max =0,45+2,07=2,52мм;

Z14 20-1 max =0,45+2=2,45мм;

Z15 20-1 max =0,45+2,08=2,53мм;

Z9 20-2 max = Z11 20-2 max =Z12 20-2 max =Z14 20-2 max =0,1+0,13=0,23мм;

Z15 20-2 max = 0,1+0,15=0,25мм;

Z16 40-1 max =0,45+2,32=2,77мм;

Z17 40-1 max /соs7o 7’30”=0,45+2,08=2,53мм;

Z16 40-2 max =0,1+0,16=0,26мм;

Z17 40-2 max /соs7o 7’30”=0,1+0,14=0,24мм;

Z18 40-2 max /соs1o 30’=0,1+0,11 =0,21мм;

Z8 70 max =Z10 70 max =Z13 70 max =1,2+0,14 =1,34мм;

Z9 110 max =0,05+0,084=0,134мм;

Z11 110 max =Z14 110 max =0,05+0,068=0,118мм;

Z16 110 max =0,05+0,1=0,15мм;

Z17 120 max /соs7o 7’30”=0,05+0,08=0,13мм;

Z18 130 max /соs1o 30’= 0,05+0,068=0,108мм;

Z9 160 max =0,025+0,041=0,066мм;

Z11 160 max =Z14 160 max =0,025+0,033=0,058мм;

Z11 170 max =Z14 170 max =0,008+0,015=0,023мм;

Z17 180 max /соs7o 7’30”=0,025+0,033 =0,058мм;

Z18 190 max /соs1o 30’=0,025+0,041 =0,066мм.

Определяем средние значения припусков по формуле:

Zср =Zmin +w[Zi ]/2, мм (5.5.)

Z9 20-1 ср =0,45+2,07/2=1,485мм;

Z14 20-1 ср =0,45+2/2=1,45мм;

Z15 20-1 ср =0,45+2,08/2=1,49мм;

Z9 20-2 ср = Z11 20-2 ср =Z12 20-2 ср =Z14 20-2 ср =0,1+0,13/2=0,165мм;

Z15 20-2 ср = 0,1+0,15/2=0,175мм;

Z16 40-1 ср =0,45+2,32/2=1,61мм;

Z17 40-1 ср /соs7o 7’30”=0,45+2,08/2=1,49мм;

Z16 40-2 ср =0,1+0,16/2=0,18мм;

Z17 40-2 ср /соs7o 7’30”=0,1+0,14/2=0,17мм;

Z18 40-2 ср /соs1o 30’=0,1+0,11/2=0,155мм;

Z8 70 ср =Z10 70 ср =Z13 70 ср =1,2+0,14/2=1,27мм;

Z9 110 ср =0,05+0,084/2=0,092мм;

Z11 110 ср =Z14 110 ср =0,05+0,068/2=0,084мм;

Z16 110 ср =0,05+0,01/2=0,1мм;

Z17 120 ср /соs7o 7’30”=0,05+0,08/2=0,09мм;

Z18 130 ср /соs1o 30’= 0,05+0,068/2=0,084мм;

Z9 160 ср =0,025+0,041/2=0,0455мм;

Z11 160 ср =Z14 160 ср =0,025+0,033/2=0,0415мм;

Z11 170 ср =Z14 170 ср =0,008+0,015/2=0,0155мм;

Z17 180 ср /соs7o 7’30”=0,025+0,033/2=0,0415мм;

Z18 190 ср /соs1o 30’=0,025+0,041/2=0,0455мм.

5.1.3 Определение операционных размеров

Определяем средние значения операционных размеров путем решения уравнений размерных цепей относительно неизвестных размеров. Знаки перед эксцентриситетами направлены на увеличение операционных размеров.

Ы190 ср =(2Ыmin +Т2Ы/2)/2=(44,399+0,025/2)/2=22,206мм;

Ы130 ср =-Z18 190 ср +Ы190 ср -Е18130 (11110 14110 )-Е(34150 35150 )(11110 14110 )-Е14160 (34150 35150 )-

-Е14170 14160 -Е18190 (11170 14170 ) =-0,0455+22,206-0,008-0,003-0,0005-0,0025=22,147мм;

Ы40-2 ср =-Z18 130 ср /соs1o 30’+Ы130 ср -Е1840-2 (1120 1420 )-Е(34100 35100 )(1120 1420 )-

-Е18130 (11110 14110 )=-0,084+22,147-0,03-0,01-0,008=22,015мм;

Ы40-1 ср = -Z18 40-2 ср /соs1o 30’ +Ы40-2 ср -Е1840-1 (1120 1420 )-Е1840-2 (1120 1420 ) =

=-0,155+22,015-0,05-0,03=21,78мм;

Л180 ср =(82,563+0,015/2)/2=41,285мм;

Л120 ср =Л180 ср +Z17 180 ср /соs7o 7’30”+Е17120 (11110 14110 )+Е(34150 35150 )(11110 14110 )+

+Е14160 (34150 35150 )+Е14170 14160 +Е17180 (11170 14170 )=

=41,285+0,0415+0,01+0,005+0,003+0,0005+0,0025=41,348мм;

Л40-2 ср =Л120 ср +Z17 120 ср /соs7o 7’30”+Е1740-2 (1120 1420 )+Е(34100 35100 )(1120 1420 )+

+Е17120 (11110 14110 )=41,348+0,09+0,02+0,01+0,01=41,478мм;

Л40-1 ср =Л40-2 ср +Z17 40-2 ср /соs7o 7’30” +Е1740-1 (1120 1420 )+Е1740-2 (1120 1420 )=

=41,478+0,17+0,05+0,02=41,718мм;

Л0 ср = Л40-1 ср + Z17 40-1 ср /соs7o 7’30”+Е170 140 +Е3610 140 +Е1120-2 3610 +Е1740-1 (1120 1420 )=41,718+1,49+0,5+0,06+0,03+0,05=43,848мм;

Х170 ср =(70+0,005/2)/2=35,0012мм;

Х160 ср = Х170 ср +Z11 170 ср +Е11170 11160 =35,0021+0,0155+0,0005=35,018мм;

Х110 ср = Х160 ср +Z11 160 ср +Е(34150 35150 )(11110 14110 )+Е11160 (34150 35150 )=

=35,018+0,0415+0,005+0,003=35,068мм;

Х20-2 ср = Х110 ср +Z11 110 ср +Е(34100 35100 )(1120 1420 )+Е11110 (34100 35100 )=

=35,068+0,084 +0,01+0,01=35,172мм;

Х20-1 ср = Х20-2 ср +Z11 20-2 ср +Е1120-1 3610 +Е1120-2 3610 =

=35,172+0,165+0,05+0,03=35,417мм;

И170 ср =(75,010+0,005/2)/2=37,5062мм;

И160 ср =И170 ср +Z14 170 ср +Е14170 14160 =37,5062+0,0155+0,0005=37,522мм;

И110 ср =И160 ср +Z14 160 ср +Е(34150 35150 )(11110 14110 )+Е14160 (34150 35150 )=

=37,522+0,0415+0,005+0,003=37,572мм;

И20-2 ср =И110 ср +Z14 110 ср +Е(34100 35100 )(1120 1420 )+Е14110 (34100 35100 )=

=37,572+0,084 +0,01+0,01=37,676мм;

И20-1 ср = И20-2 ср +Z14 20-2 ср +Е1420-1 3610 +Е1420-2 3610 =

=37,676+0,22+0,05+0,03=37,976мм;

И0 ср = И20-1 ср +Z14 20-1 ср +Е3610 140 +Е1420-1 3610 =37,976+1,45+0,06+0,05=39,536мм;

Е160 ср =(62+0,019/2)/2=31,005мм;

Е110 ср =Е160 ср +Z9 160 ср +Е9110 (34100 34100 )+Е11110 (34100 35100 )+Е(34150 35150 )(11110 14110 )+

+Е9160 (34150 35150 )=31,005+0,0455+0,02+0,01+0,005+0,01=31,096мм;

Е20-2 ср =Е110 ср +Z9 110 ср +Е920-2 3610 +Е1120-2 3610 +Е(34100 35100 )(1120 1420 )+Е9110 (34100 35100 )=

=31,096+0,092+0,03+0,03+0,01+0,02=31,278мм;

Е20-1 ср =Е20-2 ср +Z9 20-2 ср +Е920-1 3610 +Е920-2 3610 =31,278+0,165+0,05+0,03=31,523мм;

Е0 ср =Е20-1 ср +Z9 20-1 ср +Е90 140 +Е3610 140 +Е920-1 3610 =

=31,523+1,485+0,5+0,06+0,05=33,618мм

М110 ср =(132,835+0,06/2)/2=66,432мм;

М40-2 ср =М110 ср +Z16 110 ср +Е1640-2 (1120 1420 )+Е(34100 35100 )(1120 1420 )+Е16110 (34100 35100 )=

=66,432+0,1+0,03+0,01+0,015=66,587мм;

М40-1 ср =М40-2 ср +Z16 40-2 ср +Е1640-1 (1120 1420 )+Е1640-2 (1120 1420 )=

=66,587+0,18+0,06+0,03=66,857мм;

М0 ср =М40-1 ср +Z16 40-1 ср +Е160 140 +Е3610 140 +Е1120-2 3610 +Е1640-1 (1120 1420 )=

=66,857+1,61+0,05+0,06+0,03+0,06=68,667мм;

К20-2 ср =(90-0,14/2)/2=44,965мм;

К20-1 ср =К20-2 ср +Z15 20-2 ср +Е1520-1 3610 +Е1520-2 3610 =44,965+0,175+0,06+0,03=45,23мм;

К0 ср =К20-1 ср +Z15 20-1 ср +Е150 140 +Е3610 140 +Е1520-1 3610 =45,23+1,49+0,5+0,06+0,06=

=47,34мм;

Ч20-2 ср =(72,5+0,12/2)/2=36,28мм;

Ч20-1 ср =Ч20-2 ср +Z12 20-2 ср +Е1220-1 3610 +Е1220-2 3610 =36,28+0,165+0,05+0,03=36,525мм;

Я70 ср =(56-0,12/2)/2=27,97мм;

Я20 ср =Я70 ср +Z8 70 ср +Е820 3610 +Е1120-2 3610 +Е3440 (1120 1420 )+Е870 (3440 3540 )=

=27,97+1,27+0,05+0,03+0,02+0,03=29,37мм;

Ю70 ср =(68-0,12/2)/2=33,97мм;

Ю20 ср =Ю70 ср +Z10 70 ср +Е1020 3610 +Е1120-2 3610 +Е3440 (1120 1420 )+Е1070 (3440 3540 )=

=33,97+1,27+0,05+0,03+0,02+0,03=35,37мм;

Ф70 ср =(75-0,12/2)/2=37,47мм;

Ф20 ср =Ф70 ср +Z13 70 ср +Е1320 3610 +Е1120-2 3610 +Е3440 (1120 1420 )+Е1370 (3440 3540 )=

=37,47+1,27+0,05+0,03+0,02+0,03=38,87мм;

S2 70 ср =64,5-0,2/2=64,4мм;

S2 50 ср =S2 70 ср +Z10 70 ср =64,4+1,27=65,67мм

S3 70 ср =71,5-0,2/2=71,4мм;

S3 50 ср =S3 70 ср +Z13 70 ср =71,4+1,27=72,67мм;

S1 160 ср =56,5-0,2/2=56,4мм;

S1 50 ср =S1 160 ср +Z9 110 ср + Z9 160 ср =56,4+0,092+0,0455=56,538мм;

a16 110 ср =М110 ср +Е16110 (34100 35100 )+Е(34100 35100 )(1120 1420 )+Е1640-2 (1120 1420 )-М40-2 ср +

+a16 60 ср =66,432+0,015+0,005+0,03-66,587+1,1=1мм;

a9 160 ср =Е160 ср +Е9160 (34150 35150 )+Е(34150 35150 )(11110 14110 )+Е11110 (34100 35100 )+

+Е(34100 35100 )(1120 1420 )+Е1120-2 3610 +Е920-2 3610 +Е20-2 ср +a9 60 ср =

=31,005+0,01+0,005+0,01+0,01+0,03+0,03-31,278+1,1=0,9мм;

a11 160 ср = a11 60 ср -Х20-2 ср +Е(34100 35100 )(1120 1420 )+Е11110 (34100 35100 )+

+Е(34150 35150 )(11110 14110 )+Е11160 (34150 35150 )+Е11170 11160 +Х170 ср =

=1,1-35,172+0,01+0,01+0,005+0,003+0,0005+35,001=1мм;

a14 160 ср =a14 60 ср -И20-2 ср +Е(34100 35100 )(1120 1420 )+Е14110 (34100 35100 )+

+ (34150 35150 )(11110 14110 ) +Е14160 (34150 35150 )+Е14170 14160 +И170 ср =

=1,1-37,676+0,01+0,01+0,005+0,003+0,0005+37,5062=1мм;

a17 180 ср =a17 60 ср -Л40-2 ср +Е1740-2 (1120 1420 )+Е(34100 35100 )(1120 1420 )+Е11110 (34100 35100 )+

+Е(34150 35150 )(11110 14110 )+Е11160 (34150 35150 )+Е11170 11160 +Е17180 (11170 14170 )+Л180 ср =1,1-41,478 +0,02+0,01+0,01+0,005+0,003+0,0005+0,0025+41,285=1мм;

a18 190 ср =a18 60 ср +Ы40-2 ср -Е1840-2 (1120 1420 )-Е(34100 35100 )(1120 1420 )-Е11110 (34100 35100 )-

-Е(34150 35150 )(11110 14110 )-Е11160 (34150 35150 )-Е11170 11160 -Е18190 (11170 14170 )-Ы190 ср =1,1+22,015-0,03-0,01-0,01-0,005-0,003-0,0005-0,0025-22,206=0,9мм.

Операционные размеры определяем по формулам:

2Аi ном =2Аi ср -Т2Аi /2+ei , мм (5.6.)

или

2Аi ном =2Аi ср +Т2Аi /2-es , мм (5.7.)

На всех операциях, кроме заготовительной и заключительных, значения допусков располагаем на уменьшение номинального размера т.е. es=0.

2Ы190 =44,399+0,025 мм;

2Ы130 =2*22,147-0,06/2=44,264»44,26+0,06 мм;

2Ы40-2 =2*22,015-0,1/2=43,98»44+0,1 мм;

2Ы40-1 =2*21,78 -0,16/2=43,48+0,16 мм;

2Л180 =82,563+0,015 мм;

2Л120 =2*41,348+0,046/2=82,719-0,046 мм;

2Л40-2 =2*41,478+0,14/2=83,026»83,03-0,14 мм;

2Л40-1 =2*41,718+0,22/2=83,546»83,55-0,22 мм;

2Л0

=2*43,848+4/2-2,7=86,996»87![]() мм;

мм;

2Х170 =70+0,005 мм;

2Х160 =2*35,018+0,019/2=70,0455»70,046-0,019 мм;

2Х110 =2*35,068+0,046/2=70,159-0,046 мм;

2Х20-2 =2*35,172+0,12/2=70,404»70,4-0,12 мм;

2Х20-1 =2*35,417+0,2/2=70,934»70,9-0,2 мм;

2И170

=75![]() мм;

мм;

2И160 =2*37,522+0,019/2=75,0535»75,054-0,019 мм;

2И110 =2*37,572+0,046/2=75,167-0,046 мм;

2И20-2 =2*37,676 +0,12/2=75,41-0,12 мм;

2И20-1 =2*37,976+0,2/2=76,012 »76-0,2 мм;

2И0

=2*39,536+4/2-2,7=78,372»78![]() мм;

мм;

2Е160 =62-0,019 мм;

2Е110 =2*31,096+0,08/2=62,232-0,046 мм;

2Е20-2 =2*31,278+0,12/2=62,62-0,12 мм;

2Е20-1 =2*31,523+0,2/2=63,1-0,2 мм;

2Е0

=2*33,618+4/2-2,7=66,536»66,5![]() мм;

мм;

2М110

=133![]() мм;

мм;

2М40-2 =2*66,587+0,16/2=133,254»133,25-0,16 мм;

2М40-1 =2*66,857+0,25/2=133,839»133,84-0,25 мм;

2М0

=2*68,667+4,5/2-3=136,584»137![]() мм;

мм;

2К20-2 =90-0,14 мм;

2К20-1 =2*45,23+0,22/2=90,75-0,22 мм;

2К0

=2*47,34+4/2-2,7=93,98»94![]() мм;

мм;

2Ч20-2 =72,5+0,12 мм;

2Ч20-1 =2*36,525+0,2/2=73,2-0,2 мм;

2Я70 =56-0,12 мм;

2Я20 =2*29,37+0,2/2=58,84»58,8-0,2 мм;

2Ю70 =68-0,12 мм;

2Ю20 =2*35,37+0,2/2=70,84»70,8-0,2 мм;

2Ф70 =75-0,12 мм;

2Ф20 =2*38,87+0,2/2=77,84»75,8-0,2 мм;

S2 70 =64,4-0,2 мм;

S2 50 =65,7-0,2 мм;

S3 70 =71,4-0,2 мм;

S3 50 =72,7-0,2 мм;

S1 160 =56,4-0,2 мм;

S1 50 =56,5 -0,2 мм;

5.2 Расчет линейных размеров и припусков табличный методом

Промежуточные припуски на механическую обработку выбираем по

[8, с.255]. Результаты расчета сводим в табл. 5.1.

Таблица 5.1.

Операционные размеры.

| № опер. |

№ обрабаты-ваемой поверхности |

Размер по плану обработки |

Припуск на сторону, мм |

Допуск на операцион. размер, мм |

Операцион-ный размер, мм |

| 010 |

110 710 |

А10 Д10 Д1 10 |

3,7 3,8 - - |

0,2 0,16 0,16 |

662±0,1 10,82±0,08 10,82±0,08 |

| 020 |

220-1 420-1 520-1 320-1 220-2 320-2 420-2 520-2 |

Т20-1 Ж20-1 В20-1 Р20-1 У20 С20 П20 О20 Т20-2 Р20-2 Ж20-2 В20-2 |

2,1 1,9 2,0 - - - - - 0,8 0,8 0,8 0,8 |

0,52 0,27 0,22 0,4 0,54 0,42 0,35 0,34 0,37 0,3 0,22 0,18 |

538,1±0,26 58,5±0,135 36,8±0,11 393,4±0,2 643±0,27 503±0,21 166,2±0,175 143,2±0,17 537,3±0,185 392,6±0,15 57,7±0,11 36±0,09 |

| 040 |

140-А 3440 740-В 640-1 1940 1940 640-2 3540 |

А40-А Q40 А40-Б Э40-1 Ш40Щ40Э40-2 Q1 40 |

1,0 - 1,0 2,0 - - 0,8 - |

0,37 0,1 0,3 0,3 0,2 0,2 0,2 0,1 |

661±0,185 37,61±0,05 660±0,15 648,4±0,15 550±0,1 525±0,1 647,6±0,1 43,15±0,05 |

| 100 |

34100 35100 |

Q100 Q1 100 |

0,2 0,2 |

0,08 0,08 |

37,81±0,04 43,35±0,04 |

| 110 |

4110 3110 |

Ж110 Р110 |

0,3 0,3 |

0,1 0,15 |

57,4±0,05 392,2±0,075 |

| 120 |

6120 |

Э120 |

0,3 |

0,2 |

647,2±0,1 |

| 150 |

34150 35150 |

Q150 Q1 150 |

0,1 0,1 |

0,05 0,05 |

37,91±0,025 43,45±0,025 |

| 160 |

2160 3160 4160 |

Т 160 Р160Ж 160 |

0,3 0,1 0,1 |

0,15 0,08 0,05 |

536±0,075 392±0,04 57,2±0,025 |

| 180 |

6180 |

Э180 |

0,1 |

0,12 |

647±0,06 |

6. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ,

НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

6.1 Расчет режимов резания

6.1.1 Расчет режимов резания аналитическим методом

6.1.1.1 Исходные данные

На внутришлифовальном станке СШ-37 (операция 190) проводится окончательное шлифование отверстия под конус Морзе 5, Dmax =44,399(+0,025 )мм.

Припуск под шлифование Z=0,132мм, материал заготовки 12ХН3А, твердость 59…63 HRCэ , шероховатость после обработки Rа =0,63мкм.

Шлифовальный круг: ПВ 32х63х13 25А16С2К8 ГОСТ 2447-83.

6.1.1.2 Глубина резания, мм

Принимаем глубину резания t=0,0025мм [9, с. 186]

6.1.1.3 Подача

Продольная подача в долях от ширины круга:

Sпр =0,25…0,4 [9, с.187]

Принимаем Sпр =0,3.

Поперечная подача – Sпоп = t = 0,0025мм/дв.х.

6.1.1.4 Период стойкости круга, мин

Принимаем Т=10 мин.

6.1.1.5 Допускаемая скорость вращения обрабатываемой детали, м/мин

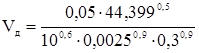

![]() , м/мин (6.1.)

, м/мин (6.1.)

где, Dотв – диаметр отверстия, мм;

t – глубина резания, мм;

S – продольная подача в долях от ширины круга;

C – коэффициент учитывающий условия обработки;

r, m, x, y – показатели степени;

Т – период стойкости круга.

С=0,05, r=0,5, m=0,6, x=0,9, y=0,9 [9, с. 182]

=54,3 м/мин

=54,3 м/мин

6.1.1.6 Частота вращения детали, мин-1

nд

= , мин-1

(6.2.)

, мин-1

(6.2.)

nд

= =389 мин-1

=389 мин-1

Принимаем n=390 мин-1 т.к. на внутришлифовальном станке СШ-37

бесступенчатое регулирование частоты вращения детали в пределах

50…1000мин-1 .

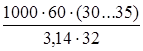

6.1.1.7Частота вращения круга, мин-1

Определяем частоту вращение шлифовального круга при принятой скорости Vкр =30…35 м/с.

nкр

=, мин-1

(6.3.)

мин-1

(6.3.)

где, Dк – диаметр круга, мм;

nкр

= =17914…20990 мин-1

=17914…20990 мин-1

По паспорту станка принимаем n=20000 мин-1 .

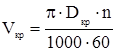

6.1.1.8 Скорость вращения круга, м/мин

, м/мин (6.4.)

, м/мин (6.4.)

![]() м/мин

м/мин

6.1.1.9 Эффективная мощность при шлифовании, кВт

Nэ =СN . Vд r . tx . Sy . Dотв g . K1 . K2 , кВт (6.5.)

где, СN – постоянная;

r, x, y, g – показатели степени;

K1 – поправочный коэффициент на твердость круга;

K2 – поправочный коэффициент на обрабатываемый материал;

СN =0,3; r=0,35; x=0,4; y=0,4; g=0,3; [ 9, с. 184]

K1 =1,16; K2 =1,1 [ 9, с. 189]

Nэ =0,3 . 54,30,35 . 0,00250,4 . (0,3 . 63)0,4 . 44,3990,3 . 1,16 . 1,1=1,43 кВт

Nэ =1,43 кВт< Nшп = Nн . h=6,2 . 0,8=4,96 кВт

6.1.1.10 Основное время, мин

, мин (6.6.)

, мин (6.6.)

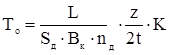

где, L – длина продольного хода стола, мм;

L = l – 0,3 . Вк , мм (6.7.)

где, l - длина шлифования, мм;

Bк – ширина круга, мм;

L= 120-0,3. 63=101,1мм;

z – припуск под шлифование, мм;

t – глубина шлифования, мм;

K – поправочный коэффициент, К=1,5 [ 9, с. 212]

=0,7 мин.

=0,7 мин.

6.1.2 Расчет режимов резания табличным методом

Выбор режимов резания табличным методом проводим по [10], [11], [12],[13].

Исходными данными являются:

- снимаемый припуск;

- обрабатываемый материал;

- схема и условия обработки;

- паспортные данные станка.

Коррекционные формулы для режимов резания определяемых табличным методом приведены ниже.

Скорость резания:

V=Vт . Кv , м/мин (6.8.)

где, Vт – табличная скорость резания, м/мин;

Кv – поправочный коэффициент на скорость резания.

Частота вращения:

![]() , мин-1

(6.9.)

, мин-1

(6.9.)

где, D – обрабатываемый диаметр.

Фактическая скорость резания:

![]() , м/мин (6.10.)

, м/мин (6.10.)

Длина рабочего хода:

Lрх = Lрез + y, мм (6.11.)

где, Lрез – длина резания, мм;

y – длина подвода врезания и перебега инструмента, мм.

Основное время.

На операциях шлифования:

, мин (6.12.)

, мин (6.12.)

где, h – снимаемый припуск, мм;

t – глубина резания, мм;

К – поправочный коэффициент на шлифование;

Sм – минутная подача, мм/мин:

Sм =S . n , мм/мин (6.13.)

На операциях фрезерования

, мин (6.14.)

, мин (6.14.)

где, Sм – минутная подача, мм/мин:

Sм =Sz . n . z, мм/мин (6.15.)

где, Sz – подача на один зуб фрезы, мм/зуб;

z – количество зубьев фрезы.

На остальных операциях:

![]() , мин (6.16.)

, мин (6.16.)

Режимы резания на операцию 170 Суперфинишную [18]:

Окружная скорость детали, в м/мин:

1 переход –15;

2 переход – 62,8;

3 переход – 125,6.

Частота осциллирования на всех переходах – 500 дв. ход./мин.

Величена хода осциллирования – 6мм.

Давление бруска , в МПа:

1 переход –0,5;

2 переход – 0,14;

3 переход – 0,1.

Основное время, мин:

1 переход –1,0;

2 переход –0,5;

3 переход – 0,5.

Расчеты сводим в табл. 6.1., 6.2., 6.3.

| № операции |

№ инструмента в револьверной головке и его название |

tmax , мм |

S, мм/об |

Vт , м/мин |

Кv |

V, м/мин |

nр , мин-1 |

nпр , мин-1 |

Vд , м/мин |

y, мин |

Lрх , мм |

То , мин |

SТо , мин |

| 020 |

1-Проходной 2-Контурный 3-Для обработки резьбовых канавок 4-Для обработки угловых канавок 5-Канавочный |

4 0,8 3 3 3 |

0,5 0,2 0,06 0,06 0,1 |

95 130 250 250 250 |

1,1 1,5 0,3 0,3 0,3 |

105 195 75 75 75 |

334 690 318 318 256 |

315 630 256 256 256 |

99,2 178 60,3 60,3 72,3 |

10 8 12 7 12 |

657 655 40 12 27 |

4,2 5,2 2,6 0,8 1,1 |

13,9 |

| 040 |

Установ 1 1-Проходной 2-Расточной |

0,8 2 |

0,2 0,2 |

130 130 |

1,75 1,26 |

227,5 168,8 |

1207 1344 |

1000 1000 |

188,4 125,6 |

7 7 |

24 18 |

0,12 0,04 |

|

| Установ 2 1-Проходной 2-Контурный 3-Расточной 4-Расточной 5- Для обработки угловых канавок 6- Канавочный |

2,77 0,8 3 0,21 3 3 |

0,3 0,2 0,3 0,2 0,06 0,08 |

95 130 120 130 250 250 |

1,1 1,5 1,0 1,26 0,3 0,3 |

105 195 120 168,8 75 75 |

304 565 955 1344 318 256 |

256 500 800 1250 256 256 |

72,3 172,7 100,5 157 60,3 72,3 |

10 8 10 7 7 6 |

98 85 230 133 10 11 |

1,28 0,85 0,96 0,5 0,65 0,54 |

4,94 |

|

| 070 |

1-Проходной 2-Резьбовой на М56 на М68 на М72 |

1,34 - - - |

0,4 1,5 2 2 |

100 122 113 113 |

1,6 0,8 0,8 0,8 |

160 97,6 90,4 90,4 |

749,3 555 412 412 |

630 500 400 400 |

134,5 87,9 87,9 87,9 |

18 3 3 3 |

90 147 235 235 |

0,29 0,2 0,3 0,3 |

1,09 |

Таблица 6.1. Режимы резания на токарные операции

| № опе- рации |

№ пер. |

tmax , мм |

S,мм/ об |

Sz ,мм/ зуб |

Vт ,м/мин |

Кv |

V, м/ мин |

nр , мин-1 |

nпр , мин-1 |

Sм ,мм/ мин |

Vд ,м/мин |

y, мин |

Lрх , мм |

То , мин |

SТо , мин |

| 010 |

1 2 |

3,8 5/2 |

- 0,05 |

0,1 - |

260 40 |

0,64 0,98 |

165,8 39 |

422 1242 |

400 900 |

- 320 |

157 28,3 |

25 4 |

114 17 |

0,36 0,38 |

0,74 |

| 030 |

- |

38/2 |

0,2 |

- |

80 |

- |

80 |

670 |

630 |

- |

75,3 |

20 |

680 |

5,4 |

5,4 |

| 050 |

1 2 3 |

0,5 3,5 3,5 |

- - - |

0,1 0,05 0,05 |

40 69 69 |

1,14 0,64 0,64 |

45,6 44,4 44,4 |

1037 1414 1414 |

1000 1250 1250 |

200 125 125 |

44 39,2 39,2 |

10 2 2 |

91 30 20 |

3,3 0,24 0,16 |

3,7 |

| 080 |

1 2 3 |

9,5/2 0,3 - |

0,12 0,35 1,25 |

- - - |

28 18 10 |

1,1 0,59 - |

30,8 10,6 10 |

967 338 315 |

800 315 315 |

- - - |

25,6 9,9 10 |

10 6 2,2 |

32 28 24,2*2 |

2,33 1,75 0,86 |

4,94 |

Таблица 6.2. Режимы резания

Таблица 6.3.

Режимы резания на операции шлифования

| № операции |

№ пере-хода |

t, мм |

tторц , мм |

Sпрод , мм/ об |

Sпрод , мм/ мин |

Sпоп , мм/ ход |

Sпрод.тор , мм/ об |

Vд , м/мин |

Vкруга, м/ мин |

nд , мин-1 |

Lрх , мм |

То , мин |

SТо , мин |

| 100 |

- |

0,3 |

- |

0,025 |

6,25 |

- |

- |

31,4 |

250 |

4 |

0,8 |

0,8 |

|

| 110 |

1 2 3 4 |

0,134 0,118 0,118 0,15 |

- 0,4 0,4 - |

20 20 20 - |

1900 1900 1900 - |

0,018 0,018 0,018 0,005 |

- 0,005 0,005 - |

18,5 20,9 22,4 39,7 |

35 |

95 |

81 85 60 |

0,41 0,38+1,01 0,26+1,01 0,41 |

3,48 |

| 120 |

- |

0,13 |

- |

0,003* |

0,435* |

- |

40 |

35 |

145 |

0,38 |

0,38 |

||

| 130 |

- |

0,088 |

- |

6 |

3150 |

0,005 |

- |

35 |

35 |

270 |

78,5 |

0,66 |

0,66 |

| 150 |

- |

0,2 |

- |

0,015 |

3,75 |

- |

- |

31,4 |

250 |

4 |

1,07 |

1,07 |

|

| 160 |

1 2 3 |

0,066 0,058 0,058 |

0,3 0,2 0,2 |

40 40 40 |

2850 2850 2850 |

0,01 0,01 0,01 |

0,003 0,003 0,003 |

36,9 41,8 44,7 |

35 |

190 |

81 85 60 |

0,24+0,68 0,22+0,46 0,16+0,46 |

2,22 |

| 180 |

- |

0,058 |

- |

0,002* |

0,35* |

- |

- |

50 |

35 |

175 |

0,22 |

0,22 |

|

| Примечание: * - врезное шлифование |

|||||||||||||

6.2 Нормирование технологических операций

Нормирование производят на основании рассчитанного основного (машинного) времени на данной операции.

В серийном производстве определяют норму штучно-калькуляционного времени:

![]() , мин (6.17.)

, мин (6.17.)

где, Тп.з – подготовительно-заключительное время на наладку, установку и настройку приспособлений, получение инструмента.

n – количество деталей в запускаемой партии, принимаем n=250 шт.

Тшт – норма штучного времени:

Тшт =То +Тв +Тоб +Тот , мин (6.18.)

где, То – основное время на операцию;

Тв – вспомогательное время:

Тв =(Туст +Тз.о +Тупр +Тизм ), мин (6.19.)

где, Туст – время на установку и снятие заготовки;

Тз.о – время на закрепление и открепление заготовки;

Тупр – время на приемы управления;

Тизм – время на измерение детали;

Тоб – время на обслуживание (учитывается на шлифовальных

операциях):

Тоб =Ттех +Торг , мин (6.20.)

где, Ттех – время на техническое обслуживание;

Торг – время на организационное обслуживание рабочего места;

Тот – время на отдых, выбирается в процентах от оперативного

времени Топ :

Топ =То +Тв , мин (6.21)

Расчет технических норм времени по операциям сводим в табл. 6.4.

Таблица 6.4.

| № операции |

Название |

То |

Тв |

Топ |

Тоб |

Тот |

Тшт |

Тп.з |

n |

Тш-к |

|||

| Туст +Тзо |

Тупр |

Тизм |

Ттех |

Торг |

|||||||||

| 010 |

Фрезерно-центровальная |

0,74 |

1,0 |

0,32 |

0,3 |

2,36 |

- |

- |

0,12 |

2,48 |

18 |

250 |

2,55 |

| 020 |

Токарная |

13,9 |

1,0 |

0,35 |

0,5 |

15,75 |

- |

- |

1,58 |

17,33 |

20 |

17,41 |

|

| 030 |

Сверлильная |

5,4 |

1,4 |

0,9 |

0,5 |

8,2 |

- |

- |

0,3 |

8,5 |

14 |

8,56 |

|

| 040 |

Токарная |

4,94 |

2,8 |

0,4 |

0,7 |

8,84 |

- |

- |

0,88 |

9,72 |

23 |

9,81 |

|

| 050 |

Фрезерная |

3,7 |

1,1 |

0,35 |

0,5 |

5,35 |

- |

- |

0,64 |

6,05 |

25 |

6,15 |

|

| 070 |

Токарная |

1,09 |

1,3 |

0,3 |

0,4 |

3,09 |

- |

- |

0,31 |

3,4 |

16 |

3,46 |

|

| 080 |

Многоцелевая |

4,94 |

1,1 |

0,8 |

0,4 |

7,24 |

- |

- |

1,1 |

8,34 |

20 |

8,42 |

|

| 100 |

Шлифовальная |

0,8 |

0,37 |

0,09 |

0,93 |

2,19 |

1,3 |

0,04 |