| Скачать .docx |

Курсовая работа: Модернизация программного механизма

Министерство образования Российской Федерации

Саратовский Государственный Технический Университет

Кафедра «Приборостроения»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К курсовому проекту по

«Теории расчетов

и проектированию приборов и систем»

на тему:

«Модернизация программного механизма»

Выполнил:

студент ФЭТиП

группы ПБС-31

Акмаев А.

Проверил:

Черепанов Д.В.

Саратов 2002

Содержание

Аннотация

Введение

1. Описание конструкции, принципа действия и работы прибора

2. Расчет и конструирование кулачкового механизма

2.1 Расчет профиля кулачка

2.1.1 Определение начального радиуса кулачка

2.1.2 Определение профиля кулачка

2.2 Силовой расчет кулачкового механизма

2.3 Расчет цилиндрической пружины толкателя

2.4 Расчет толкателя

3 Расчет храпового механизма

3.1 Расчет храповика

3.2 Расчет храпового колеса на прочность

3.3 Расчет толкающей собачки

3.4 Расчет стопорной собачки

4 Расчет червячного механизма

4.1 Кинематический расчет червячной передачи

4.2 Расчет модуля червячной передачи

4.3 Расчет червячной передачи

4.3.1 Исходные данные

4.3.2 Расчет геометрических параметров

4.4 Точность червячной передачи

4.5 Силовой расчет червячной передачи

4.6 Расчет зубьев на контактную прочность

4.7 Расчет зубьев червячного колеса на изгиб

4.8 КПД зубьев червячной передачи

5 Расчет контактной пары

6 Расчет валов и опор

6.1 Расчет вторичного вала но прочность

6.2 Расчет первичного вала но прочность

6.3 Выбор и расчет шарикоподшипников

Выводы

Литература

Заключение

Приложение

Аннотация

В данной пояснительной записке к курсовому проекту на тему "Программный механизм" приведен расчет такого устройства, как программный механизм. Рассчитаны его основные узлы и конструкция прибора. Расчет велся на основе соответствующей литературы, а также с активным применением вычислительной техники - все численные значения, приведенные в пояснительной записке, получены при использовании программного обеспечения, значительно упрощающего процесс расчета. В качестве примера в приложении приведена программа расчета профиля кулачка, написанная на языке программирования Паскаль.

Основной целью данного курсового проекта является ознакомление с основными приемами проектирования гироскопических устройств, а также, в частности, с конструктивными особенностями, принципом работы и т.д. последних.

Введение

В системах автоматического управления часто используются механизмы, которые позволяют осуществлять замыкания и размыкания различных контактов с заданной выдержкой времени и в определенной последовательности, соответствующей заранее установленной программе, которая по мере надобности также может изменяться.

Программный механизм, расчет которого приведен в пояснительной записке, является основным узлом арретирующих устройств. Арретирующие устройства обеспечивают жесткую фиксацию подвижных узлов гироприбора относительно друг друга, а также корпуса прибора.

Поэтому все параметры, характеризующие арретирующее устройство, определяются именно программным механизмом. Такими параметрами являются:

- Время арретирования и разарретирования.

- Точность арретирования.

К этим параметрам зачастую предъявляются весьма жесткие требования. Поэтому они являются определяющими при расчете конструкции арретирующего устройства, и программного механизма, в частности.

Т.к. главным элементом в нашем программном механизме является кулачок, то по мере надобности программа может изменяться путем изменения профиля кулачка (для этого требуется произвести перерасчет начального радиуса кулачка и всех параметров толкателя). В данных механизмах применяется электромеханический способ осуществления требуемой выдержки времени срабатывания контактов. При этом используются синхронные электродвигатели или двигатели постоянного тока, имеющие регулятор скорости.

1. Описание конструкции, принципа действия и работы прибора

Программный механизм является электромеханической системой, предназначенной для обеспечения поступательного движения толкателя (выходного звена) по определенному закону (программе) за счет профиля кулачка, выполненного по определенной программе.

Программный механизм состоит из шагового электродвигателя, привода кинематической передачи и кулачкового механизма. Толкатель кулачкового механизма соединяется с исполнительным элементом системы управления движением летательного аппарата.

Входной величиной программного механизма является число импульсов, подаваемых на шаговый электродвигатель, выполненный из электромагнита, храпового колеса, толкающей и стопорной собачек, а выходной - прямолинейное перемещение толкателя по заданной программе.

При подаче импульсов на электромагнит шагового механизма, движение от якоря, жестко связанного с толкающей собачкой, передается на храповик, затем через червячную передачу передается на выходной вал с кулачком и к толкателю. Стопорная собачка предохраняет храповик от поворота в обратную сторону при возвращении якоря в исходное положение (при отсутствии импульса). Пружина обеспечивает силовое замыкание кулачка и толкателя между собой.

Контактные группы служат для выключения электромагнита при отработке программы, а также для коммутации других электрических цепей управления.

Кинематическая схема программного механизма приведена в приложении.

Исходные данные

Частота импульсов20 Гц.

Цена оборота кулачка6500 импульсов/оборот.

Ход толкателя5 мм.

Наибольшее давление на толкатель6 Н.

ПрограммаЛинейная

Условия эксплуатации прибора

Температурный режим ± 40°С.

Линейные перегрузки 4 ед.

Амплитуда и частота колебаний ЛА 0,02-0,04 мм, 500 Гц.

Смазка механизма - разовая, консистентными маслами.

Срок службы - не менее 2000 ч.

2. Расчет и конструирования кулачкового механизма

2.1 Расчет профиля кулачка

Исходные данные:

1.Ход толкателя – 5 мм;

Рис.1 Кинематическая схема кулачкового механизма.

Закон движения функция sin для j от 00 до 900 .

1.1.1 Определение начального радиуса кулачка

Радиус-вектор, описывающий профиль кулачка, определяется по формуле: ![]() ,

,

где ![]() - начальный минимальный радиус, который выбирается конструктивно, но от него зависит угол давления a.

- начальный минимальный радиус, который выбирается конструктивно, но от него зависит угол давления a.

![]() - закон изменения хода толкателя от угла поворота толкателя j.

- закон изменения хода толкателя от угла поворота толкателя j.

Т.к. в данном механизме необходимо обеспечить движение толкателя с постоянной скоростью (программа - линейная), то используем кулачок с профилем спирали Архимеда. Для нашего случая рабочего кулачка выбираем рабочий угол 3600 , значит:

![]() , [2](1)

, [2](1)

На рис.1 ![]() - угол, по которому изменяется радиус кулачка;

- угол, по которому изменяется радиус кулачка; ![]() ;

;

a - угол давления толкателя.

Для кулачков центрального действия a принимаем равным ![]() .

.

Так как ход толкателя ![]() , то значение R и

, то значение R и ![]() необходимо выбирать из расчета

необходимо выбирать из расчета

![]() (2)

(2)

примем ![]() мм, и угол по которому изменяется радиус кулачка

мм, и угол по которому изменяется радиус кулачка ![]() , тогда угол давления толкателя на кулачек

, тогда угол давления толкателя на кулачек

![]() (3)

(3)

![]() (4)

(4)

![]()

![]() условие выполняется

условие выполняется

1.1.2 Определение профиля кулачка

Рабочий угол кулачка равный  и

и  .

.

![]() (5)

(5)

![]()

Далее по данным таблицы построим профиль кулачка.

Таблица 1

| 0 | 18 | 95 | 20,01 | 190 | 21,68 | 285 | 22,73 |

| 5 | 18,10 | 100 | 20,11 | 195 | 21,75 | 290 | 22,76 |

| 10 | 18,21 | 105 | 20,21 | 200 | 21,83 | 295 | 22,8 |

| 15 | 18,32 | 110 | 20,3 | 205 | 21,89 | 300 | 22,82 |

| 20 | 18,43 | 115 | 20,4 | 210 | 21,96 | 305 | 22,85 |

| 25 | 18,54 | 120 | 20,5 | 215 | 22,03 | 310 | 22,88 |

| 30 | 18,65 | 125 | 20,59 | 220 | 22,09 | 315 | 22,9 |

| 35 | 18,76 | 130 | 20,68 | 225 | 22,15 | 320 | 22,92 |

| 40 | 18,86 | 135 | 20,77 | 230 | 22,21 | 325 | 22,94 |

| 45 | 18,97 | 140 | 20,86 | 235 | 22,27 | 330 | 22,95 |

| 50 | 19,08 | 145 | 20,95 | 240 | 22,33 | 335 | 22,97 |

| 55 | 19,18 | 150 | 21,04 | 245 | 22,38 | 340 | 22,98 |

| 60 | 19,29 | 155 | 21,12 | 250 | 22,43 | 345 | 22,98 |

| 65 | 19,39 | 160 | 21,21 | 255 | 22,48 | 350 | 22,99 |

| 70 | 19,5 | 165 | 21,29 | 260 | 22,53 | 355 | 22,99 |

| 75 | 19,6 | 170 | 21,37 | 265 | 22,57 | 360 | 23 |

| 80 | 19,71 | 175 | 21,45 | 270 | 22,61 | ||

| 85 | 19,81 | 180 | 21,53 | 275 | 22,66 | ||

| 90 | 19,91 | 185 | 21,61 | 280 | 22,69 |

Rmin =18 мм, Rmax =26 мм.

1.2 Силовой расчет кулачкового механизма

Раскладываем силу нормального давления P на Р1 и Р2 .

Р1 – направляющая по движению толкателя, Р2 – перпендикулярная Р1 составляющая.

(6)

(6)

Р1 – движущая сила, она используется для преодоления сил полезных сопротивлений; Р2 – сила, изгибающая толкатель и вызывающая реакции NB и NC его направляющих.

На рис.3 Q - сила, прижимающая толкатель к кулачку, обычно является равнодействующей сил, приведенных к толкателю.

QПС - сила полезного сопротивления;

QПР - сила давления пружины;

QТ - сила тяжести;

РИ - сила инерции.

Q= QПС + QПР + QТ + РИ , [1, с.231](7)

При выходном звене типа «толкатель-стержень» угол давления g=300 . Точка О на рис.3 – это точка давления толкателя.

При скольжении толкателя по кулачку возникает приведенная сила трения:

FПР =РfПР =РtgjПР. (8)

Здесь fПР =РtgjПР – приведенный коэффициент трения, jПР – приведенный угол трения.

Выбираем из пары материалов fПР =0,18 =>

jПР =arctgfПР ,

jПР =arctg0,18=10,20 .(9)

Полная сила давления кулачка на толкатель является равнодействующей сил РИ , FПР и равна:

![]() ,(10)

,(10)

![]() ,

,

где Р=6 Н из Т.3

Раскладывая Рn на две составляющие получаем:

1. Рn sin(g+jПР ) – силу, изгибающую толкатель и вызывающие реакции NB и NC его направляющих, от величины которых зависят значения сил трения FB и FC ;

g=300 – угол давления; jПР =10,20 ,

Рn sin(300 +10,20 )=3,9328 Н.

2. Рn cos(g+jПР )- силу, движущую толкатель, который преодолевает действие сил Q, FB и FC

Рn cos(300 +10,20 )=4,6523 Н.

Т.к. в силу Q включены силы инерции РИ , то на основании принципа Даламбера система времени, действующих в механизме в любой момент времени, должна находиться в равновесии и удовлетворять следующим трем условиям:

(11)

(11)

Решая первые 2 уравнения, определим опорные реакции в направляющих толкателя NB и NC :

![]() (12)

(12)

![]() (13)

(13)

Зададимся размерами толкателя.

b – расстояние от окончания толкателя до первой опоры, b=15 мм,

с - расстояние от первой до второй опор, с=25 мм,

Н – длина толкателя, Н=b+c=15+25=40 мм.

NB =6,2923 H,NC =2,3596 H.

Определим силы трения:

(14)

(14)

Определим силу, прижимающую толкатель к кулачку Q:

![]() (15)

(15)

Определим силу полного давления кулачка на толкатель:

(16)

(16)

![]() =6,092 Н

=6,092 Н

2.3 Расчет цилиндрической пружины толкателя

Для в качестве материала выбираем проволоку II класса (по ГОСТ 9389-75) с повышенной эластичностью 60С2А (пружина ответственная). Цилиндрические винтовые пружины сжатия рассчитываются из условий прочности витка пружины на кручение.

ПО условиям работы пружины определяем:

1.Нагрузку пружины:

· Наибольшая Рmax =6 H (из Т.3 наибольшее давление на толкатель);

· Наименьшая Рmin![]() Рmax

, Рmin

=0,6 Рmax

=3,6 Н.

Рmax

, Рmin

=0,6 Рmax

=3,6 Н.

· Предельно допустимая: Рдоп

![]() Рmax

. Рдоп

=

Рmax

. Рдоп

=![]() .

.

2.Рабочий ход (деформация) пружины:

H=f1 -f2 ,(17)

h учитывается при изменении нагрузки от Рmin до Рmax . В нашем случае рабочий ход пружины равен ходу толкателя, т.е. h=5 мм.

Зададимся индексом пружины: с=D/d=12.

Для выбранного нами материала предел прочности sВ =650 МПа, допускаемое напряжение [t]=325 МПа, коэффициент, учитывающий увеличение напряжения во внутренней стороне витка:

![]()

Определим диаметр проволоки, обеспечивающей пружине с заданным индексом с прочность:

![]() (19)

(19)

Средний диаметр пружины определим по значениям с и a:

Dср =сa, Dср =8,4 мм.(20)

Dн – наружный диаметр пружины;

Dн =d(c+1),Dн =9,1 мм.(21)

Dв – внутренний диаметр пружины;

Dв =d(c-1),Dв =7,7 мм.(22)

Эластичность пружины (прогиб одного витка под нагрузкой в 1Н):

![]() ,(23)

,(23)

где G=![]() МПа – модуль сдвига.

МПа – модуль сдвига.

![]() мм/Н

мм/Н

Число рабочих витков пружины определяется как

![]() (24)

(24)

где h – рабочий ход (деформация0 пружины, h=5 мм.

n=4

Жесткость пружины:

![]() (25)

(25)

k=0.48 H/мм

Максимальная деформация пружины:

![]() (26)

(26)

где k – жесткость пружины.

![]()

Максимальная деформация одного витка пружины:

(27)

(27)

Полное число витков пружины N=6 витков; N=n1 +n2 ,

n1 – число рабочих витков, n1 =4

n2 - число опорных витков, n2 =2.

Шаг пружины при максимальной деформации:

![]() (28)

(28)

t=4.45 мм

Высота пружины при максимальной деформации:

L3 =(N+1-n3 )d,(29)

где n3 – число зашифрованных витков, n3 =2 мм

L3 =6,03 мм.

Высота пружины в свободном состоянии:

L0 =L3 +l3 , L0 =21,03 мм.

|

Рис.3 Цилиндрическая пружина толкателя.

2.4 Расчет толкателя

Рассчитаем момент движущих сил на валу кулачка по формуле:

![]() (31)

(31)

где Rmax – максимальный радиус кулачка, fПР – приведенный момент трения.

Rmax =23 мм, fПР =0,18.

![]() Н/мм

Н/мм

Момент, изгибающий толкатель:

![]() (32)

(32)

Диаметр стержня толкателя определим из условия прочности на изгиб:

![]() (33)

(33)

(34)

(34)

d=3.1мм

Пусть материал толкателя: Сталь 45 (HRC 40…50).

Предел прочности sВ =120 МПа.

[sи ]=19,2 МПа.

sи =18,4 МПа<[sи ],т.о., условие прочности толкателя на изгиб выполняется.

Определим силу трения толкателя о поверхность кулачка:

Fтр =Qf,(35)

Fтр =0.55 H

Если Fтр![]() Р1

, то толкатель не заклинит, и он будет свободно двигаться по кулачку.

Р1

, то толкатель не заклинит, и он будет свободно двигаться по кулачку.

Р1 =Рcosa,(36)

Р1 – движущая сила, используемая для преодоления сил полезных сопротивлений:

Р из Т.3=6 Н.

Р1 =5,66 Н.

Fтр =0,55 H< Р1 =5.66 H.

Из этого следует, что толкатель при работе программного механизма не заклинит, и он будет двигаться по поверхности кулачка и отвечать заданной программе.

Таким образом, конструкция спроектированного кулачка и толкателя соответствует требуемым от них условиям и обеспечивает нормальную работу программного механизма.

3 Расчет храпового механизма

3.1 Расчет храповика

Храповые механизмы используются для преобразования колебательного движения ведущего звена во вращательное с остановками ведомого звена. Зубчатые храповые механизмы применяются при небольших скоростях ведущего звена, т.к. включение сопровождается жесткими ударами собачки о зубья храпового колеса.

Выбираем храповое колесо с профилем нормального исполнения:

|

Рис.4 Храповое колесо

На рис.4 g- угол впадин (g=550 -600 ).

d - шаговый угол (это минимальный угол поворота храпового колеса за один ход собачки).

Ход толкающей пружины: xm =5 мм (Т.3),

Наружный диаметр колеса: Dн =43,2 мм [5]

Число зубьев храпового колеса: z=72

Модуль находим по формуле:

m![]() ,(37)

,(37)

где М – крутящий момент на валу (М=19,26)

m=0,64.

Найдем высоту зуба h храповика:

![]() [2](38)

[2](38)

(из справочника конструктора точного приборостроения ![]() )

)

h=0,804.

Наименьший угол поворота t:

t=2p/z,(39)

t=50

Шаг храпового колеса t:

(40)

(40)

t=2,51 мм.

Расчет храпового механизма

Ширина храпового колеса b:

b=mx,(41)

где x=1,5-4, b=2.4 мм.

Угол при головке толкателя принимаем ![]() . Материал, из которого изготавливается храповое колесо и собачки принимаем Ст 20Х (HRC 45…52). Допускаемое напряжение на изгиб [s]и

=80 Н/мм2

. Допустимое удельное линейное давление на единичную длину контакта зуба [p]=400 Н/мм. Тогда допустимый момент на валу храпового колеса получим из неравенства:

. Материал, из которого изготавливается храповое колесо и собачки принимаем Ст 20Х (HRC 45…52). Допускаемое напряжение на изгиб [s]и

=80 Н/мм2

. Допустимое удельное линейное давление на единичную длину контакта зуба [p]=400 Н/мм. Тогда допустимый момент на валу храпового колеса получим из неравенства:

(42)

(42)

Окружное усилие р:

(43)

(43)

р=120 Н/мм.

3.2 Расчет храпового колеса на прочность

Расчет храпового колеса на прочность заключается в проверке на изгиб осей собачек (толкающей и стопорной) и в ограничении удельного давления на поверхности контакта собачек с осью и зубьями храпового колеса.

Расчетный шаг зубьев:

tрас =р/[р],(44)

tрас =0,3 мм

Действительный шаг зубьев:

tдейс =3,2 мм.

tрас

=0,3 мм![]() tдейс

=3,2 мм. –

tдейс

=3,2 мм. –

условие выполняется. Таким образом, после произведенного расчета на прочность можно сделать вывод, что выбранное храповое колесо работоспособно и имеет достаточный запас прочности для заданного количества часов работы.

3. 3 Расчет толкающей собачки

Прогиб от поперечной силы =0, прогиб от деформации пружины на высоту зуба.

Момент на валу храповика складывается из 2 моментов:

Мв =Мдв +Мтр.хр ,(45)

|

где Мдв - крутящий момент, который необходимо сообщить храповику,

Мтр.хр – момент, который необходимо приложить к храповому колесу, чтобы преодолеть силы трения в храповом колесе.

Рис.5

Мдв = Мчерв =19,26 Н (из силового расчета)

Мтр.хр = Мдв frхр, (46)

rхр – радиус храпового колеса, rхр =Dн /2=23,04 мм,

Мтр.хр =79,87 Н,

Мв =99,13 Н.

Сила, с которой храповое колесо действует на толкающую собачку:

Fд = Мв /rхр (47)

Fд =4,2 Н.

Примем длину толкающей собачки l=25 мм, а ширину b=1,5 мм. Толщину собачки определяем по формуле:

![]() (48)

(48)

![]() - прогиб собачки, равный высоте зуба храпового колеса,

- прогиб собачки, равный высоте зуба храпового колеса, ![]() =0,804 мм.

=0,804 мм.

![]() (49)

(49)

h=1,019 мм.

Проверим толкающую собачку на устойчивость, используя формулу Эйлера:

(50)

(50)

![]() (51)

(51)

В нашем случае зацепление ![]() =2, тогда

=2, тогда

![]()

Т.к. условие Fд =4,3Н <FПР =1827,512Н выполняется, то собачка устойчива.

Расчет жесткости толкающей собачки:

![]() (52)

(52)

k=133,319 Н/мм.

3.4 Расчет стопорной собачки

Производится как расчет плоских пружин [5, c.150].

Для предварительного реверса механизма во избежание обратного поворота храпового колеса, применяют стопорную собачку.

Пусть материал собачки Ст 20Х (HRC 42…52)

![]()

Рассчитаем толщину собачки:

![]() ,(53)

,(53)

здесь ![]() - прогиб, в нашем случае равен высоте зуба храпового колеса,

- прогиб, в нашем случае равен высоте зуба храпового колеса, ![]() =0,804 мм.

=0,804 мм.

l – длина стопорной собачки, l=25 мм.

h=1,073 мм.

Момент трения, создаваемый собачкой на валу

M=Pfrхр ,(54)

F=0,18- коэффициент трения

М из расчета червяка, М=Мн =1,028 Н.

Р – окружное усилие

![]() (55)

(55)

Р=0,26 Н.

Ширину собачки определим по формуле:

![]() (56)

(56)

b=0,048 мм.

Расчет жесткости стопорной собачки:

![]() (57)

(57)

k=4,981 Н/мм.

4 Расчет червячного механизма

Применение червячной передачи в данном механизме обусловлено следующими достоинствами первой:

Возможность получения больших передаточных отношений в одной паре.

Плавность зацепления и бесшумность работы.

Высокая точность передачи.

4.1 Кинематический расчет червячной передачи

Расчет передаточного числа червячной передачи.

Отрабатываемое шаговым двигателем время:

t=6500/20=225 c.

Высокая точность передачи. ![]()

Скорость входного звена храпового механизма:ω1 =20τ,

τ –наименьший угол поворота

t=2p/z, z – число зубьев храповика, z=72.

t=50

w1 =100 град/с.

Передаточное отношение: j=w2 /w1 =0,01107.

Передаточное число i=1/j=89,93=90.

4.2 Расчет модуля червячной передачи

Скорость скольжения определяется по формуле:

![]() (58)

(58)

где n1 – частота вращения червяка [об/мин].

Т1 – вращающий момент на колесе [Нмм].

n1 =w1 =100 град/с=0,36 об/с.

Будем считать, что вращающий момент на валу колеса не превышает 150 Нмм

![]()

Материал для червяка выбираем Ст 45с закалкой не менее 45 и последующим шлифованием, т.к. ![]() , то материал колеса С4-21-40.

, то материал колеса С4-21-40.

Т.к. червяк рассчитан на длительную работу, то запускаемое контактное напряжение (зубьев червяка и червячного колеса) [sн ]=100 МПа.

Определяем межосевое расстояние из условий контактной выносливости:

[1, c.203](59)

[1, c.203](59)

где q- коэффициент диаметра червяка, который выбираем в зависимости от числового значения Т2 .

И т.к. Т2 <300 Н/м, то q=16.

k – коэффициент нагрузки, k= kD kk .

kD – коэффициент динамической нагрузки

kk - коэффициент концентрации нагрузки.

Т.к. vs <3 м/с, то k= kD =kk =1.

![]()

Модуль подсчитаем по формуле:

![]() (60)

(60)

m=0,27.

Принимаем по ГОСТ 19672-74 m=0,3.

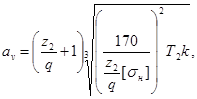

В связи с выбранным окончательно значением межосевого расстояния аv :

![]() (61)

(61)

аv =15,9 мм.

4.3 Расчет червячной передачи

Червячные передачи применяют в приборах и машинах различного назначения при перекрещивающихся осях ведущего и ведомого колеса валиков, когда требуется осуществить передаточное отношение i12 =7-10, редко до 360 и более.

В основном сечении витки червяка имеют форму зубчатой рейки со стандартным модулем , которая находится в зацеплении с зубчатым колесом. Для нормальной работы передачи необходимо, чтобы осевой шаг червяка и окружной шаг колеса были равны: p=pm. В червячной передаче ведущим звеном обычно является червяк число заходов которого принимают z1 =1-4. Число зубьев колеса следует принимать z2 >26, т.к. при z2 <26, происходит подрезание ножки зуба колеса головкой зуба инструмента.

4.3.1 Исходные данные

Расчетный модуль червяка: m=0,3;

Передаточное число: i=90;

Число заходов червяка: z1 =1

Число зубьев червячного колеса: z2 =90;

Коэффициент диаметра червяка: q=16;

Межосевое расстояние: av =15,9 мм.

Вид червяка Архимеда (2А) с углом профиля в осевом сечении витка.

Исходный червяк по ГОСТ 19036-73.

Коэффициент расчетной толщины: S* =0,5p=1,57;

Коэффициент высоты головки: ![]() ;

;

Коэффициент радиуса кривизны переходной кривой: ![]() ;

;

Угол охвата: d=550 .

4.3.2 Расчет геометрических параметров [5т.2с.39]

Коэффициент смещения червяка:

![]() (62)

(62)

x=0

Делительный диаметр червяка:

![]() (63)

(63)

d1 =4,8 мм.

Делительный диаметр колеса:

![]() (64)

(64)

d2 =27 мм.

Начальный диаметр колеса:

![]() (65)

(65)

![]()

Делительный угол подъема g :

![]() (66)

(66)

g=30 25’ .

Начальный угол подъема gw :

![]() (67)

(67)

gw =30 38’ .

Коэффициент высоты витка:

h* =2+0,2cosg,(68)

h* =2,199.

Основной угол подъема gB :

gB =accos(cosax cosg),(69)

gB =200 23’ .

Высота головки витка червяка:

ha 1 =ha * m,(70)

ha 1 =0,3 мм.

Высота витка червяка:

h1 =h* m,(71)

h1 =0,659 мм.

Диаметр внешних витков червяка:

da1 =d1 +2(ha * +x)m,(72)

da1 =5,4 мм.

Диаметр вершин зубьев колеса:

da2 =d2 +2ha * m,(72)

da1 =27,6 мм.

Наибольший диаметр червячного колеса:

![]() (73)

(73)

![]()

Радиус кривизны переходной кривой червяка:

![]() (75)

(75)

![]()

Длина нарезной части червяка:

![]() (76)

(76)

![]()

Ширина венца червячного колеса ba :

рекомендуется принимать ba![]()

ba![]() мм, таким образом, пусть ba

=4 мм.

мм, таким образом, пусть ba

=4 мм.

Расчетный шаг червяка:

p1 =pm,(77)

p1 =0,942.

Ход витка:

pz 1 = p1 z1 (78)

pz 1 =0,942

Делительная толщина по хорде витка червяка:

![]() (79)

(79)

![]()

Высота до хорды витка ![]() :

:

![]() (80)

(80)

![]()

4.4 Точность червячной передачи

Точность изготовления червячных механизмов и их элементов регламентирована СТ СЭВ 1513-79 (для ![]() ).

).

В системах управления и регулирования, в точных приборах применяют зубчатые механизмы 7-й степени точности (точные). Основными причинами, влияющими на точность кинематических цепей с червячными передачами являются зазоры в кинематических парах, погрешности изготовления деталей и сборки механизма, а также силовые и температурные деформации деталей.

Произведем расчет ошибки мертвого хода.

Мертвый ход является следствием наличия зазоров в кинематических парах механизма и упругих деформаций его деталей (упругий мертвый ход). Он понижает точность механизма, способствует увеличению динамических нагрузок, появлению вибрации и шума.

Мертвый ход на валу червячного колеса:

![]() (81)

(81)

где R1 - радиус делительной окружности колеса;

g - угол подъема винтовой линии червяка.

![]() (82)

(82)

![]() наибольший вероятный боковой зазор между зубьями колеса и витками червяка.

наибольший вероятный боковой зазор между зубьями колеса и витками червяка.

R2 =0,5mz2, (83)

R2 =13,5 мм.

Для m=0,4, межосевого расстояния av =18,8 мм, и допуска H7 выбираем по гост 9178-81

![]()

![]()

Мертвый ход на валу червяка:

![]()

![]()

4.5 Силовой расчет червячной передачи

Пусть к валу колеса приложен крутящий момент. Нормальная сила N приложена в полюсе зацепления. Разложим силу N , таким образом, чтобы получить взаимно перпендикулярные силы: окружные P12 , P21 , радиальные Q12 , Q21 и осевые T12 , T21 .

Окружная сила на червяке P21 равна осевой T21 на колесе:

P21 = T21 =2Мк /d2 ,(84)

Мк - крутящий момент

P21 = T21 =1,426 H

Радиальные силы на червяке и колесе Q12 , Q21 равны между собой, но направлены в противоположные стороны:

Q12 =Q21 = P12 tga(85)

Q12 =Q21 =0,53 H.

a -угол профиля в осевом сечении.

Осевая сила на колесе T12 равна окружной силе на червяке P21 , но направлена в противоположную сторону:

P21 = T12 = P12 tg(g+j)(86)

g=50 , j=3,4160

T12 =0,2059 H.

Нормальная сила:

![]() (87)

(87)

![]()

Расчетная нагрузка

При расчете зубьев колеса на прочность расчетная удельная нагрузка определяется по формуле:

![]() (88)

(88)

kk - коэффициент концентрации нагрузки, kk =1;

kD - коэффициент динамичности нагрузки.

Т.к. vs <3 м/с , то kD =1-1,1.

d2 =z2 m=27 мм,

d1 =qm=4.8 мм,

Pp =0,267 H.

Удельная нагрузка:

p=![]() (89)

(89)

p=0.267 H.

4.6 Расчет зубьев на контактную прочность

Преобразуем формулу Герца  , взяв ее за теоретическую основу, в соответствии с геометрическими особенностями червячного зацепления.

, взяв ее за теоретическую основу, в соответствии с геометрическими особенностями червячного зацепления.

![]() (90)

(90)

где ![]() - приведенный радиус кривизны в точке контакта, равный

- приведенный радиус кривизны в точке контакта, равный ![]() - радиусу кривизны профиля зуба колеса.

- радиусу кривизны профиля зуба колеса.

Т.о., получаем формулу для контактного напряжения:

(91)

(91)

E - приведенный радиус кривизны для червяка.

![]() допускаемое контактное напряжение.

допускаемое контактное напряжение.

![]() [1, с.202] с учетом материала червяка Сталь HRC 45, тогда

[1, с.202] с учетом материала червяка Сталь HRC 45, тогда ![]()

Таким образом, ![]()

4.7 Расчет зубьев червяка на изгиб

Для этого расчета используем в качестве исходной формулу для косозубых колес с поправками:

![]() (92)

(92)

y - коэффициент формы зубьев ( выбираем из таблицы 10.6 [1] с.179).

y =0.567 для z2 =90.

![]()

![]()

Таким образом, ![]()

4.8 КПД зацепления червячной передачи

Коэффициент полезного действия определим по формуле: [4, с.282]

![]() (93)

(93)

где с - поправочный коэффициент.

![]() (94)

(94)

N- нормальная сила, действующая на зуб колеса:

g - угол подъема витка, g=3,4160

j - приведенный угол трения, j=50

![]()

Таким образом, подсчитаем момент на валу червяка:

![]() (95)

(95)

![]()

5 Расчет контактной пары

Зададимся параметрами для нижней пружины контактной пары. Эта пружина является плоской.

Ширина пружины: b=5мм;

Контактное усилие: р=5Н;

Прогиб пружины: l=1мм;

Высота пружины: h=0,2мм;

Рис.6

В качестве материала для контактной пары используем латунь: ЛАЖ Мц 66-6-3-2 (по ГОСТ 11711-72) предел прочности: sB =705Н/мм2 =705 МПа.

Модуль упругости: E=10,3![]() Н/мм2

.

Н/мм2

.

Допускаемое напряжение на изгиб: [s]и =sB /k;

k- запас коэффициента прочности. Для пружин с малым радиусом изгиба k=3-4

Пусть k=3 => [s]и =235 Н/мм2 .

Выберем ширину пружины: b=5мм Для большинства пружин отношение b/h=m находится в пределах 10-50. Пусть примем m=10, тогда толщина пружины: h=0,5мм

Длину пружины lопрелелим из уравнения жесткости:

![]() (96)

(96)

[1, с.342](97)

[1, с.342](97)

l=22 мм.

Условие прочности пружины будет выполняться, если pmax >p (p=0,4 H).

Максимальную допусимую силу, деформирующую пружину pmax найдем уравнения прочности:

![]() (98)

(98)

![]()

![]()

Момент трения, возникший при скольжении нижней пружины по диску:

Мтр =RfD,(99)

где R- радиус диска (Принимаем R=20 мм),

f - коэффициент трения между материалом диска и мотериалом нижней пружины контактной пары (в нашем случае это сталь с f=0,15), т.о. получаем:

Мтр =0,3 Hмм.

Т.к. в нашем механизме две контактные пары, то общий момент трения, создаваемый контактными парами:

Мтр2 =2 Мтр =0,6 Hмм.

Рассчитаем жесткость пружины контактной пары по формуле:

(100)

(100)

k=0,0967![]() Н/мм

Н/мм

6 Расчет валов и опор

6.1 Расчет вторичного вала

Рассмотрим вал с управляющими кулачками. Представим вал в виде балки, расположенных на двух неподвижных опорах в точках А и В.

Рис.7 Силовая схема вала

На рис.10 POX , POY - составляющие нормальной реакции кулачка;

PAX , PY , PBX , PBY – составляющие реакции опор А и В.

Мкр - крутящий момент на валу, Мкр =19,26 Нмм.

Произведем расчет вала на кручение и изгиб.

Проекция сил на плоскость YOZ :

(101)

(101)

POY =Q12 =0,53 H,

RBY =(a+b) POY /b(102)

RBY =0,759 H

RAY = POY - RBY ,(103)

RAY =-0,229 H.

В плоскости XOY:

(104)

(104)

POX =T21 =0,2059 H,

RBX =0,3088 H

RAX = POX - RBX ,(105)

RAX =-0,10295 H.

Реакция опор:

![]() (106)

(106)

![]()

![]() (107)

(107)

![]()

Максимальный изгибающий момент в плоскости YOZ:

Ми BY =POX a,(109)

Ми BY =26,04 Нмм,

Максимальный изгибающий момент в плоскости XOY:

Ми BX =POX a,(109)

Ми BX =10,11 Нмм., тогда

Ми

B

=![]() (110)

(110)

Ми B =27,93 Hм.

Расчет на прочность вала ведется из условий прочности на кручение по заданному крутящему моменту.

Из этих условий выбирают диаметр вала:

![]() (111)

(111)

В качестве допускаемого напряжения принимают пониженное допускаемое напряжение на кручение:[t]=20-30 МПа

Крутящий момент вала определяется как:

Мкр = Мкул + Мтр.к + Ми ,

где Мкул - момент кулачка, М=19,26 Нмм.,

Мтр.к. - момент трения контактной пары, Мтр.к. =0,3 Нмм,

Ми - момент червячной пары, Ми =1,028 Нмм.

Тогда: Мкр =20,588 Нмм.

d=1,602 мм.

По ГОСТ 6636-69 принимаем диаметр вала равным 3 мм.

Расчет вала на жесткость проводим для ограничения деформаций изгиба и кручения.

Если дан прогиб ![]() (112)

(112)

где l– максимальное расстояние между опорами вала, l=60 мм, то

![]()

![]() (113)

(113)

6.2 Расчет первичного вала на прочность

Расчет первичного вала ведется из условий прочности на кручение по заданному крутящему моменту

Из этих условий выбирают диаметр вала:

В качестве допускаемого напряжения принимаем пониженное допускаемое напряжение на кручение: :[t]=20-30 МПа

Крутящий момент Мк вала определяется как:

Мк =Ми +Мх.к. ,(114)

где Ми –момент червяка, Ми =1,028 Нмм.

Мх.к. – момент на храповом колесе.

Мх.к. =19,26 Нмм

d=1,594 мм.

По ГОСТ 6636-69 принимаем диаметр вала, равным 4,5 мм.

d=4,5 мм.

6.3 Выбор и расчет шарикоподшипников

Выберем для выходного вала по ГОСТ 8338-75 шариковые радиальные однорядные подшипники сверхлегкой серии диаметров 9 следующих типов:

Для правой опоры - 1000098 со следующими параметрам:

— внутренний диаметр d=8 мм.

— наружный диаметр D=19 мм.

— ширина колец b=6 мм.

— диаметр шариков dw =3 мм.

— статическая грузоподъемность С0 =885 Н.

Для левой опоры - 1000093 со следующими параметрам:

1. внутренний диаметр d=3мм;

2. наружный диаметр D=8мм;

3. ширину колес b=3 мм;

4. диаметр шариков dw =1,59 мм;

5. число шариков z=6.

Т.к. вал вращается со скоростью 1 оборот за 233 с, следовательно достаточно провести расчет на статическую грузоподъемность:

C0 =fS P0 ,(115)

где fS - коэффициент надежности при статическом нагружении, fS =1

P0 - эквивалентная статическая нагрузка.

C0 =P0

Рассчитаем эквивалентную статическую нагрузку:

P01 =X0 Fr +Y0 FA ,(116)

P02 =Fr ,(117)

Р0 определяется как наибольшая из равенств Р01 и Р02 , где:

X0 - коэффициент радиальной статической нагрузки,

Y0 - коэффициент осевой статической нагрузки,

Fr - радиальная сила, действующая на подшипник,

FA - осевая сила, действующая на подшипник.

X0 =0,5;Y0 =0,43;

Fr =Q21 =0,53 H;

FA =T21 =1,426 H.

Р01 =0,878 H;

Р02 =0,53 H.

Следовательно, Р0 =0,878 Н,

Тогда С0 = Р0 =0,878 Н.

Из справочника конструктора-машиностроителя [5] [С0 ]=196 Н для данного подшипника. Таким образом, С0 <[ С0 ].

Как видно, статическая нагрузка не превышает статической грузоподъемности, из чего делаем вывод о том, что подшипники выбраны верно.

Выводы

1.Конструкция спроектированного механизма с параметрами, соответствующими условиям геометрических расчетов, обеспечивает нормальную работу механизма в целом.

2.Передаточное отношение червячной передачи j=0,01107 обеспечивает удовлетворение требованием кинематики работы кулачкового и храпового механизмов.

3.Приведенные в записке расчеты усилий, моментов, действующих на элементы механизмов, а также расчеты напряжений деталей в критических сечениях, указывают на работоспособность спроектированного механизма с точки зрения динамики.

Список используемой литературы

1. Первицкий Ю.Д. Расчет и конструирование точных механизмов. -Л.: «Машиностроение». 1976. —-- 456 с.

2. Вопилкин Е.А. Расчет и конструирование механизмов, приборов и систем. - М.: Высшая Школа. 1980.-463с.

3. Тищенко О.Ф. и др. Элементы приборных устройств. Курсовое проектирование. В 2х частях. Под ред. Тищенко О.Ф. - М.: Высшая Школа. 1978. 41 -328 с. и 42 -232 с.

4. Красковский Е.А., Дружинин Ю.А. и др. Расчет и конструирование механизмов приборов и вычислительных систем –М.: Высшая Школа. 1983.-431с.

5. Андреев В.И. Справочник конструктора-машиностроителя – М.: «Машиностроение». 1978.Т1,2,3 – 728с., - 559с., - 557с.

6. Машиностроительные материалы (краткий справочник) / под ред. Раскатова В.М. – М.: «Машиностроение» 1980. –511с.

7. Заплетохин В.А. Конструирование деталей механических устройств. - Л.: «Машиностроение». 1990.-672с.

8. Подшипники качения: Справочник-каталог/ Под ред. В.Н. Нарышкина и Р.В. Коросташевского. -М.: Машиностроение, 1984. -280 с.

9. ГОСТ 2.703-68 Правила выполнения кинематических схем.

10. С.А. Попов, Г.А. Тимофеев Курсовое проектирование по теории механизмов и механике машин. – М.: Высшая школа.2002.-411с.

11. Под редакцией О.А. Ряховского. Детали машин. Том-8. М.: Издательство МГТУ имени Н.Э. Баумана. 2002.-543с.

Заключение

Данная пояснительная записка дает достаточно полное представление о конструкции, принципе действия, а также о методике расчета основных узлов программного механизма. В результате проделанных вычислений были рассчитаны: кулачек с профилем спирали Архимеда с ходом толкателя 5 мм минимальным и максимальным радиусами 18 и 23 мм соответственно; пружина цилиндрическая с диаметром проволоки 0,9 мм числом витков рабочих и опорных 4 и 2 соответственно; толкатель с диаметром 3,1 мм; храповой механизм с наружным диаметром 42,3 мм, числом зубьев 72 и модулем 0,64; стопорная и толкающая собачки с длинной 25 мм шириной 1,5 мм; червячная передача с модулем 0,3, числом зубьев червячного колеса 90 и числом заходов червяка равным 1; контактная пара а также первичный и вторичный валы. Расчет велся на основе соответствующей литературы, а также с активным применением вычислительной техники.

Основной целью данного курсового проекта является ознакомление с основными приемами проектирования гироскопических устройств, а также в частности, с конструктивными особенностями, принципом работы и т.д. последних.

Приложение

Программа расчета формы профиля кулачка. Язык программирования: Паскаль.

programfist;

uses Crt;

var gm,smax,alpha,gamma,q,rmin,rminr,r,step,stepst,phi,phistireal;

i: integer;

begin

ClrScr;

write ('Введитеходтолкателя Smax:'): readln(smax);

write ('Введитеуголдавления alpha:'); readln(alpha);

write ('Введите минимальный радиус Rmin:'); read(rmin);

rmmr:=: q*cos(alpha/l 80*pi)/sin(alpha/l 80*pi);

f rmin<rminr then vvriteln (' Rmin слишкоммал.')

else writeln (' Rmin выоранверно.'),

write ('Введитерабочийугол gamma:'); readln(gamma); gm:=gamma/180*pi; q:=smax/(gm);

write ('Введитешаг step:'): readln(step);

r:=rmin;

ClrScr;

Writeln( Угол',' ': 14,'Радиус R');

stepst:=step/180*pi;

phi:=0; phist:=0;i:=0;

repeat

writeln (phi:9:l," :9,r:9:l);

phi:=phi+step; phist:=phist+stepst;

r:=rmin+q*phist;

i:=i+l; if i=20 then begin readln; ClrScr; i:=0; end;

until phi>gamma; q:=smax/(2*pi-gm-stepst);

phist:=0; repeat

phi:=phi+step; phist:=phist+stepst;

r:=rmin+smax-q*phist;

writeln (phi:9:1.":9,r:9:b;

i:=i+l; if i=20 then begin readln; ClrScr; i:=0; end;

untilphi>359;

readln

end.