| Скачать .docx |

Реферат: Оборудование, применяющееся для добычи железной руды

Основным способом отбойки горных пород при проведении выработок и добыче руды являются буровзрывные работы. Заряды взрывчатых веществ (ВВ) располагают в вертикальных, наклонных или горизонтальных шпурах или скважинах - цилиндрических полостях в горных породах, создаваемых буровыми машинами. Различие между шпурами и скважинами определяется их размерами. Шпуры обычно имеют диаметр 30-75 мм и длину до 5 м, скважины - диаметр 50-300 мм и длину более 5 м (до 30-50 м).

Шпуры бурят бурильными машинами ударно-поворотного (перфораторы), вращательно-ударного и вращательного (электро- и пневмосверла) действия.

Перфораторы, или бурильные молотки, - бурильные машины ударно-поворотного бурения, работающие на сжатом воздухе. По весу и способу установки в забое они подразделяются на переносные (ручные), колонковые и телескопные.

Переносные перфораторы имеют массу от 24 до 36 кг и предназначены для бурения шпуров диаметром 30-56 мм и глубиной до 2-4 м. Их устанавливают на пневматических поддержках (пневмоподдержках) или легких распорных колонках. При бурении нисходящих шпуров каких-либо поддерживающих установок не требуется. Переносные перфораторы делят по массе на легкие, средние и тяжелые.

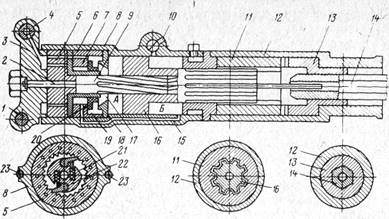

На рис.1 приведена принципиальная схема устройства переносного перфоратора. Он состоит из цилиндра 5, передней головки 12, крышки 3, воздухораспределительного устройства, ударно-поворотного механизма и устройства для подвода сжатого воздуха и воды.

Внутренняя часть поворотной муфты имеет шестигранную форму в соответствии с формой хвостовика бура.

Рисунок 1 - Схема ручного перфоратора

Воздухораспределительное устройство состоит из направляющей втулки 6, воздухораспределительной коробки 7, кольцевого клапана 20 и крышки клапана 18. Крышка перфоратора имеет приливы для рукоятки 1 и пускового крана 4. В крышку вставляется также наконечник для подвода воды, которая через каналы в крышке, промывную трубку 2, проходящую по оси перфоратора, и канал в буре поступает в шпур. Крышка, цилиндр и передняя головка стянуты болтами 23.

Перфоратор работает следующим, образом. Сжатый воздух через пусковой кран 4 и отверстия в храповом кольце, направляющей втулке и воздухораспределительной коробке поступает в кольцевое пространство 19, из которого он подается в заднюю часть А цилиндра и давит на поршень. Поршень движется вправо и наносит удар по буру 14. Воздух, находящийся в передней части Б цилиндра, выходит через выхлопное отверстие 10 в атмосферу.

При движении вперед поршень перекрывает выхлопное отверстие, воздух в передней части цилиндра сжимается и по каналу 15 в корпусе цилиндра поступает в левую часть кольцевого пространства 19, давя на клапан. Как только поршень 16 при дальнейшем движении вперед вновь откроет выхлопное отверстие, давление в задней части цилиндра, а также в правой части кольцевого пространства снижается и клапан 20 перемещается вправо, перекрывая кольцевое отверстие 17. Сжатый воздух начинает поступать в переднюю часть цилиндра по каналу 15, заставляя поршень двигаться влево. После перекрытия поршнем - выхлопного отверстия воздух в задней части цилиндра сжимается и давит на клапан. Как только вновь откроется выхлопное отверстие, давление воздуха в передней части цилиндра и, следовательно, в левой части кольцевого пространства снижается почти до нормального, а клапан под воздействием избыточного давления справа перемещается в крайнее левое положение. Ход клапана составляет всего 0,5-0,6 мм. Затем воздух вновь поступает в заднюю часть цилиндра и процесс повторяется. Ежеминутно поршень наносит около 2000 ударов по буру. При движении поршня вперед (рабочий ход) он перемещается поступательно без поворота, а поворотный винт поворачивается на определенный угол, зависящий от шага спиральной нарезки. При обратном (холостом) ходе поршня собачки препятствуют повороту винта и поворачивается поршень. Вместе с поршнем поворачивается ведущая муфта, которая при помощи кулачков передает вращение поворотной муфте. Так как поворотная муфта соединена с буром, то последний также поворачивается. Следующий удар бур нанесет уже в новом месте забоя шпура.

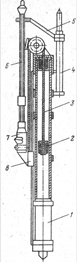

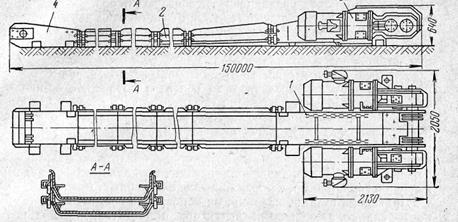

Рисунок 2 - Телескопный перфоратор с буровой колонкой БК-1В: 1 - цилиндр; 2 - поршень; 3 - канат; 4 - распорная колонка; 5 - буродержатель; 6 - бур; 7 - перфоратор; 8-подвижная каретка

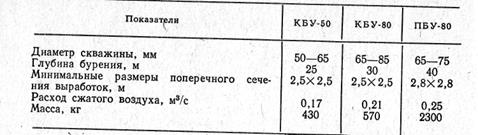

Колонковые перфораторы устанавливают на распорных колонках. В этом случае для подачи перфоратора применяют цепные или винтовые автоподатчики. Распорная колонка вместе с бурильным молотком и автоподатчиком представляет собой бурильную установку. Распорная колонка устанавливается вертикально между кровлей и почвой выработки (или горизонтально между ее боками). С помощью кронштейна к ней крепится автоподатчик с молотком. Автоподатчики обеспечивают с помощью пневматического двигателя (мощностью 0,5-4,8 кВт) усилие. подачи 6 - 9,8 кН и ход подачи Ї200-1400 мм. В промышленности используются колонковые бурильные установки КБУ-50 и КБУ-80 с перфораторами соответственно ПК-60 и ПК-80.

Колонковые перфораторы устанавливают также на специальных платформах на колесно-рельсовом и пневмоколесном ходу с пневматическим, и дизельным приводом. Такие устройства называются буровыми установками. Перфораторы с автоподатчиками монтируются на манипуляторах, позволяющих устанавливать их в пределах определенной площади забоя. На установках монтируют от одного до четырех перфораторов. Зона обуривания с одного положения установки составляет по высоте 2,9-7,1 м, по ширине 3,2-8,5 м. Конструкция некоторых установок (портальных) обеспечивает беспрепятственное движение под ними проходческого оборудования (погрузочных машин и вагонеток).

Унифицированный ряд буровых установок типа УБШ состоит из 9 машин шести типоразмеров для использования их в различных условиях: УБШ101, УБШ208 (2УБН2П), УБШ207 (СБКН2М) и др.

Телескопные перфораторы (рис.2) массой 38-48 кг служат для бурения восстающих шпуров диаметром 40-85 мм, а также скважин (штанговых шпуров) длиной до 12--15 м. Телескопный перфоратор, установленный на буровой колонке БК-1В, показан на рис.2 Колонка состоит из пневматического канатно-поршневого податчика, подвижной каретки, на которой крепится перфоратор, и распорной пневматической колонки, с помощью которой податчик крепится между почвой и кровлей выработки. Выпускаемые отечественной промышленностью перфораторы рассчитаны на давление воздуха 0,5-0,7 МПа. Их характеристика приведена в табл.1

Таблица 1

Характеристика отечественных перфораторов

Скважины в подземных условиях бурят станками вращательно-ударного, ударно-вращательного (пневмоударного) и вращательного (шарошечного и алмазного) бурения.

Станки вращательно-ударного бурения принципиально не отличаются от подобных машин для бурения шпуров. Их применяют для бурения скважин по породам с коэффициентом крепости f= 8-20. Станки устанавливают на распорных колонках (КБУ-50 и КБУ-80) и на самоходных гусеничных или пневмо-колесных (ПБУ-80) тележках. Буровой инструмент состоит из буровой коронки, армированной твердым сплавом, и комплекта буровых штанг длиной 1-1,5 м, соединяемых друг с другом муфтами. Удаление буровой мелочи осуществляется водой или воздушно-водяной смесью.

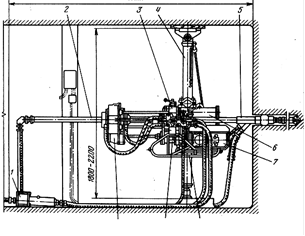

Рисунок 3 - Буровой станок НКР-ЮОМА

Наиболее распространенным станком пневмоударного бурения является станок НКР-ЮОМА с пневмоударником П1-75. Выпускаются разновидности станков с электро- и пневмоприводом, с нормальным или повышенным усилием подачи.

Таблица 2.

Характеристика станков вращательно-ударного бурения

В отличие от обычного перфоратора пневмоударник не имеет поворотного механизма, а необходимый поворот бурового инструмента (вместе с пневмоударником) осуществляется специальным двигателем через буровые штанги.

Внутри цилиндрического корпуса 3 пневмоударника расположены ударник 6, золотниковая коробка 2, золотник 11, опорная шайба 10, хвостовик буровой коронки (долота) 8. Коронка удерживается шпонкой 7. Посредством переходника пневмоударник соединяется с буровой штангой 1. Штанги круглого сечения (длиной по 1,2 м) внутри имеют канал и соединяются одна с другой конической резьбой. При нахождении золотника в крайнем левом положении воздушно-водяная смесь через штанги и каналы в золотниковой коробке и опорной шайбе поступает в цилиндр пневмоударника и ударник движется вправо, нанося удар по коронке. Если золотник занимает крайнее правое положение, то воздушно-водяная смесь через трубку 4 и каналы в ударнике поступает в правую часть цилиндра, давит на ударник и возвращает его в исходное положение. Перемещение золотника происходит автоматически аналогично тому, как это осуществляется в перфораторах (на схеме не показан ряд каналов в воздухораспределительном устройстве).

Буровая мелочь из скважины удаляется воздушно-водяной смесью, поступающей из пневмоударника через выхлопные отверстия 5 и канал 9.

Для буровзрывных работ в карьерах применяются на горнорудных предприятиях КМА и Кривбасса применяется комбинированная технология бурения скважин, при которой скважины диаметром 250 мм, пробуренные станками шарошечного бурения, расширяются станками огневого бурения до диаметра 450-500 мм. Такая технология позволяет повысить в целом эффективность буровзрывных работ. Для подобной технологии на базе серийно выпускаемого станка СБШ-250МН выпущены и на Михайловском ГОКе испытаны станки СБШ-250МНР для шарошечного бурения и огневого расширения скважин.

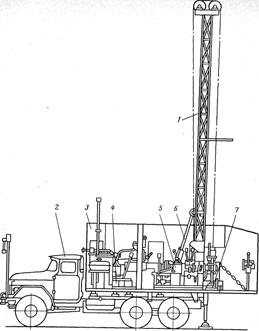

Самоходная буровая установка УКБ-200/ЗООС применяется для бурения скважин диаметрами 59-93 мм, а иногда и 112-132 мм на глубину 100-150 м в районах, доступных для автотранспорта, в настоящее время используется установка СБУДМ-150-ЗИВ. "Для повышения эффективности бурения скважин глубиной до 200-300 м создана самоходная установка УКБ-200/ЗООС (рис.4). Она состоит из бурового станка УКБ-200/300 5 с дизельным приводом, бурового насоса НБЗ-120/400С 4, мачты 1 с цилиндром подъема 6 и со средствами механизации спуско-подъемных операций, включая полуавтоматический элеватор и труборазворот 7, бурового здания 3, электрооборудования, автомобиля высокой проходимости ЗИЛ-131 2, прицепа 2ПН2 (710В).

Рис.4 - Самоходная буровая установка УКБ - 200/300С

Выемку и погрузку руд и пустых пород в карьерах осуществляют одноковшовыми экскаваторами. В рудной промышленности наибольшее распространение имеют одноковшовые экскаваторы. По конструкции рабочего оборудования одноковшовые экскаваторы подразделяются на следующие типы: прямая механическая лопата; драглайн (канатно-ковшовый экскаватор); обратная механическая лопата (канавокопатель); струг; грейферный экскаватор. (рис.5)

Рисунок 5 - Экскаватор ЭКГ-5А

Автосамосвалы. Их широкое применение на рудных карьерах связано с хорошей приспособленностью для работы в стесненных условиях на коротких расстояниях и при относительно больших подъемах и спусках. Техническая характеристика. отечественных самосвалов приведена в табл.3.

Автосамосвал КрАЗ-256Б Кременчугского автомобильного завода обладает высокой проходимостью. Его успешно применяют на небольших карьерах, а также при удалении наносов, состоящих из мягких вскрышных пород с низкой несущей способностью.

Автосамосвал МоАЗ-522А могилевского автомобильного завода им. С.М. Кирова имеет колесную формулу 4X4, т.е. все его колеса приводные, что позволяет использовать его при отсутствии дорог с твердым покрытием, особенно в период строительства карьеров. Автомобиль имеет широкопрофильные односкатные шины низкого давления (0,35 МПа).

Таблица 3

Техническая характеристика отечественных самосвалов

Рисунок 6 - Автомобиль БелАЗ-549

Конвейерный транспорт находит все более широкое применение на горнорудных предприятиях. Конвейеризация транспорта позволяет значительно повысить производительность труда и устранить "узкие" места в работе транспорта. Так, на рудниках в ряде случаев возможно сокращение числа рудоспусков в отрабатываемых блоках, благодаря чему увеличивается интенсивность выпуска руды, сокращается объем проходческих работ, сроков подготовки и отработки блоков, а следовательно, и поддержания в работоспособном состоянии горных выработок.

Современные конвейерные установки разделяют: по назначению и месту установки в шахте: на забойные, штрековые, уклонные, бремсберговые, магистральные, подъемные и специального назначения (проходческие, бункерные, питатели, перегружатели и др.);

по типу тяговых органов: с цепным, ленточным и канатным тяговыми органами; без тяговых органов;

по конструкции: скребковые, пластинчатые, ленточные, ленточно-канатные, ленточно-цепные, качающиеся, вибрационные, винтовые;

по роду потребляемой энергии: электрические, пневматические, гидравлические, электромагнитные.

Все конвейерные установки состоят из следующих основных частей: тягового органа, грузонесущих элементов, приводного устройства и вспомогательного оборудования. Транспортирование насыпных грузов скребковыми конвейерами осуществляется волочением по неподвижному желобу с помощью тягового органа, состоящего из одной или нескольких цепей с укрепленными на них перегородками-скребками, погруженными в слой насыпного груза). Скребковые конвейеры, предназначенные для доставки руды, перемещают груз с помощью скребкового тягового органа непосредственно по почве или по специальному настилу.

К преимуществам скребковых конвейеров относятся их высокая прочность, безотказность в работе, способность работать на трассах с небольшими искривлениями как в вертикальной, так и в горизонтальной плоскостях. По мере необходимости скребковые, конвейеры можно легко укорачивать и удлинять, можно загружать в любом месте по длине става. Скребковые конвейеры по сравнению с конвейерами других типов имеют небольшую высоту става, что облегчает их загрузку. К недостаткам скребковых конвейеров следует в первую очередь отнести сам принцип перемещения груза волочением, что связано с большим сопротивлением движению, быстрым износом рештаков и тягового органа, измельчением транспортируемого материала и, как следствие, снижением его сортности.

Рисунок 7 - Скребковый разборный конвейер СР-70

Современные скребковые конвейеры имеют производительность, достигающую 570 т/ч, длину става до 300 м и суммарную мощность приводных станций до 275 кВт. Максимальный угол наклона, при котором скребковые конвейеры могут транспортировать насыпные грузы, достигает 20°, а для тормозных конвейеров - 40°. При больших углах наклона начинается пересыпание груза через скребки.

Скребковые конвейеры используют также в качестве донных для загрузки и разгрузки бункер-конвейеров и самоходных вагонов.

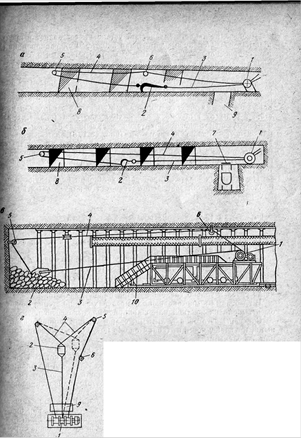

Скреперная установка (рис.18) состоит из скреперной лебедки, скрепера, головного и хвостового канатов и концевых и отклоняющих блоквв. Во время работы скрепер совершает возвратно-поступательные движения. Движение скрепера от забоя (рабочий ход) осуществляется головным канатом, на забой (холостой ход) - хвостовым канатом. При рабочем ходе скрепер, внедряясь в штабель разрыхленной горной массы, самозагружается и транспортирует груз волочением по почве до места разгрузки в рудоспуск или в вагонетку. Производительность скреперной установки составляет в среднем 150-250 т/смену (максимальная 800 т/смену), рациональная длина транспортирования - 10-50 м, максимальный угол наклона трассы - до 45°, максимальная крупность транспортируемых кусков - до 1000 мм.

Скреперные установки на рудных шахтах применяют в очистных забоях для доставки руды от выпускных дучек до рудоспуска (рис.8, а) с последующей люковой погрузкой в другие виды транспорта или непосредственно в вагонетки (рис.8, б), для доставки руды по аккумулирующим выработкам, для подачи закладочных материалов в выработанное пространство. Их также широко используют на проходке горизонтальных и наклонных выработок (рис.8, в).

Рисунок 8 - Схемы скреперных установок: 1 - скреперная лебедка; 2 - скрепер; 3 - головной канат; 4 - хвостовой канат; 5 - концевой блок; 6 - отклоняющий блок; 7 - грохотная решетка; 8 - дучка; 9 - рудоспуск; 10 – полок

К самоходным транспортным машинам относят самоходные вагоны на пневмоколесном ходу и автосамосвалы.

Самоходные транспортные машины применяют для перевозки любых насыпных грузов в горнорудной, угольной и химической промышленности. Максимальный размер транспортируемого куска груза составляет 0,6-0,7 м. Самоходные вагоны некоторых конструкций требуют минимальной высоты выработок - 0,8 м, автосамосвалы - 4,5 м.

Самоходные транспортные машины получили наибольшее распространение в горнорудной промышленности как в качестве основного вида транспорта, так и в сочетании с электровозной откаткой и конвейерами.

Основными преимуществами самоходных транспортных машин являются: высокая производительность (до 1000 т/смену на одну установку при длине транспортирования до 200 м; средняя производительность 300-500 т/смену), хорошая маневренность, возможность преодоления больших (до 15°) подъемов, небольшие (до 10 - 12, м) радиусы поворота машин и др.

К недостаткам самоходных машин следует отнести высокую стоимость, сложность изготовления, значительный износ шин. Несмотря на указанные выше недостатки внедрение самоходного оборудования способствует повышению производительности труда, снижению себестоимости добычи и повышению безопасности ведения горных работ.

Рисунок 9 - Кабельный самоходный вагон типа ВС

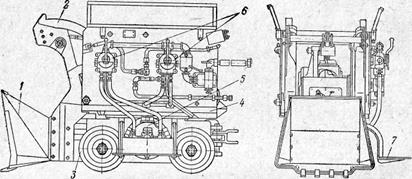

Наибольшее распространение в горной промышленности получили погрузочные машины с ковшом на перекатывающейся рукояти. Машина этого типа (рис. 10) состоит из исполнительного органа, включающего ковш 1 и рукоять 2, ходовой тележки 3, поворотной платформы 4, на которой установлена лебедка подъема ковша, двух двигателей 5, механизмов управления 6 и подножки. Погрузочные машины периодического действия как отечественные, так и зарубежные имеют емкость ковша от 0,125 до 0,8 м3 ; суммарную мощность привода от 15 до 50 кВт; производительность (техническую) от 0,5 до 2 м3 /мин.

Рисунок 10. - Погрузочная машина прямой погрузки (ПГШ-1С)

На рудниках используется система конвейеров для транспортировки горной массы: это ленточные, ленточно-канатные, пластинчатые, вибрационные и другие виды конвейеров.

Литература

1. Грабчак Л.Г., Брылов С.А., Комащенко В.И. Проведение горно-разведочных выработок и основы разработки месторождений полезных ископаемых. М.: Недра, 1988. - 566с.

2. Татаренко А.М., Максецкий И.П. Рудничный транспорт. М.: Недра, 1990. - 318с.

3. Борисов С.С. Горное дело. М.: Недра, 1988. - 320с.