| Скачать .docx | Скачать .pdf |

Курсовая работа: Разработка технологического процесса механической обработки детали ниппель средний

Казанский Государственный Технический университет им. А. Н. Туполева

Кафедра ТПД

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

к курсовому проекту на тему:

Разработка технологического процесса механической обработки детали «Ниппель нижний»

Выполнил:

студент группы 1523 Петров П.П.

Руководитель

Лабутин А.Ю.

Осень 2007

Содержание

1. Назначение детали и условия ее работы в изделии............................................ 3

5. Выбор оснастки, режущего инструмента и охлаждающей жидкости................. 5

6.1. Диаметральные размерные цепи............................................................... 5

6.2. Линейные размерные цепи..................................................................... 13

1. Назначение детали и условия ее работы в изделии.

Деталь которая рассмотрена в этом технологическом процессе - «Ниппель средний», применяется в нефтяной промышленности и является составной частью погружного центробежного насоса.

Ниппель средний из стали 45 ГОСТ 1050-88, вид поставки - сортовой прокат, массовая доля элементов,%: углерод 0,42-0,5; хрома не более 0,025; марганец 0,50,8; кремний 0,17-0,37; никель не более 0,3; сера не более 0,004; фосфор не более 0,035.

Деталь изготавливается по 8 классу точности. Самые жесткие требования по точности предъявляются к оверстию D31, т.к. оно в дельнейшем используется для посадки.

1.1. Анализ конструкции детали.

Согласно рабочему чертежу для получения цилиндрической поверхности диаметром 31 по IT8 нам необходимо провести последовательно операции: черновое точение (015, 020), сверление (030), за тем получистовое и чистовое точение (на операции 050 и 055) для получения требуемой шероховатости Ra 1,6 и IT8 на 065 операции проводим шлифование отверстие.

2. Анализ технологичности детали

Размеры детали соответствуют нормальному ряду чисел, допустимые отклонения размеров соответствуют СТ СЭВ 144 - 75.

Деталь жесткая, имеет поверхности, удовлетворяющие требованиям достаточной точности установки. Простановка размеров технологична, т.к. их легко можно измерить на обрабатывающих и контрольных операциях.

При изготовлении детали используют нормализованные измерительные и режущие инструменты.

3. Определение типа производства.

При нормировании наибольшее время обработки детали на одном станке не превышало 15мин, или, при расчете на двусменный рабочий день и годовом объеме 4000шт, 1000ч. Годовой фонд рабочего времени по нормативам составляет

4000ч/год, соответственно, загрузка одного станка не превышала 25% производственного времени. Исходя из этого, прогнозируем мелкосерийный тип производства.

4. Выбор и обоснование оборудования.

Выбор оборудования зависит от типа производства, в нашем случае тип производства мелкосерийный, это не требует применения дорогостоящих станков с ЧПУ, а в большей степени универсальных станков. Правильный выбор оборудования заключается в следующем:

1. Основные размеры станка должны соответствовать габаритам обрабатываемых деталей.

2. Мощность станка должна быть достаточной для выполнения операций и не превышать потребную более, чем на 25%.

3. Выбранная модель станка должна обеспечить заданные требования по точности, качеству производительности обработки.

4. Необходимо учитывать стоимость оборудования.

5. Выбор оснастки, режущего инструмента и охлаждающей жидкости

На токарных операциях используется 3-х кулачковый спиральнореечный патрон нормального класса точности ГОСТ2675-80, а так же оправка шлицевая ГОСТ16221-70, на фрезерной операции используется оправка зубофрезерная ГОСТ16212-70.

Для механообработки используется стандартизированный инструмент:

Резцы с твердосплавными пластинами Т15К6; сверла спиральные, режущая кромка из быстрорежущей стали Р6М5; фреза червячная модульная m=8 исполнение 1, тип 2, класс точности «А» ГОСТ9324-80, материал рабочей части Т15К6; протяжки для протягивания шлицевых пазов материал рабочей части Р6М5.

Выбираем для токарных, сверлильных и фрезерных операций 5% эмульсию Укринол-1.

6. Размерный анализ

6.1. Диаметральные размерные цепи

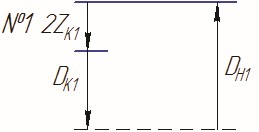

DK1= 92-0,87 мм

2ZК1min = 2.6 мм ТD3.2 = IT16 = 2,2мм DK1min = 91,13 мм

DН1min= DK1min+2ZK1min

DН1max= DН1min+ ТDН1 DН1min = 91,13 + 2,6 = 93,73 мм

DН1max = 93,73 + 2,2 = 95,93 мм

DН1= 97 -2,2 мм

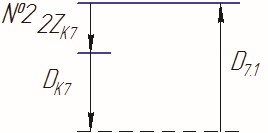

DK7= 85-0,087 мм

2ZК7min = 0,8 мм ТD7.1 = IT11 = 0,22мм

DK7min = 84,913 мм

D7.1min= DK3min+2ZK7min

D7.1max= D7.1min+ ТD7.1

D7.1min = 84,913 + 0,8 = 85,713 мм

D7.1max = 85,713 + 0,22 = 85,933 мм

D7.1= 85,93 -0,22 мм

D7.1 = 85,8 -0,22 мм

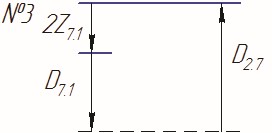

2Z7.1min = 1,0 мм ТD2.7 = IT14 = 0,87мм D7.1min = 85,713 мм

D2.7.min= D7.1min+2Z7.1min

D2.7max= D2.7min+ ТD2.7

D2.7min = 85,713 + 1,0= 86,713 мм

D2.7max = 86,713 + 0,22 =86,933 мм

D2.7 = 86,93-0,12мм

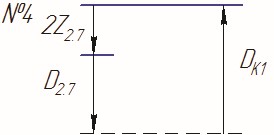

D2.7 = 86,93-0,12 мм DK1= 92-0,87 мм

D2.7min = 86,713 мм

DK1min = 91,13 мм

2Z2.7min = 4.417

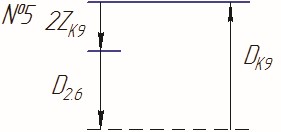

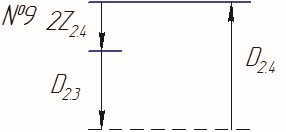

DK9= 31 +0,039 мм

2Z2.6min = 0,4мм ТD2.4 = IT10 = 0,084мм

DK9max = 31,039 мм

D2,6 max = DK9max - 2Z2.6min

D2,6 min= D2.6max- ТD2.6

D2,6 max = 31,039 - 0,4 = 30,639 мм

D2,6 min = 30,639 - 0,084 = 30,555 мм

D2,6= 30,55+0,084 мм

D2,6 = 30,6+0,039 мм

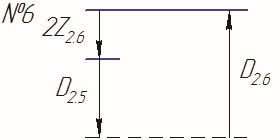

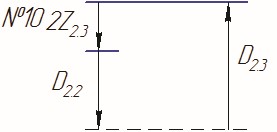

2Z2.6min = 0,6мм ТD2.5 = IT12 =0,21мм

D2.6max = 30,639 мм

D2,5max = D2.6max - 2Z2.6min

D2,5min= D2.5max- ТD2.5

D2,5max = 30,639 - 0,6 = 30,039 мм

D2,5min = 30,039 - 0,21 = 29,829 мм

D2,5 = 29,829+0,21 мм

D2,5 = 29,8+0,21 мм

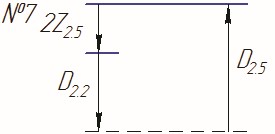

ТD2,2 = 26+0,21 мм

D2.5max = 30,039 мм

D2.2max = 26,21 мм

2Z2.5min = 3,8 мм

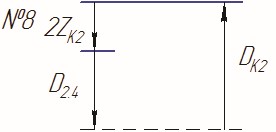

DK2= 42 +0,062 мм

2ZК2min = 0,8мм ТD2.4 = IT11 =0,16мм

DK2max = 42,062 мм

D2.4max = DK2max - 2ZK2min

D2.4min= D2.4max- ТD2.4

D2.4max = 42,062 - 0,8 = 41,262 мм

D2.4min = 41,262 - 0,16 = 41,102 мм

D2.4= 41,102+0,16мм

D2.4 = 41,2+0,16 мм

2Z2.4min = 1,0мм ТD2.3 = IT14 =0,62мм

D2.4max = 41,262 мм

D2.3max = DK1max - 2ZK1min

D2.3min= DН2max- ТDН2

D2.3max = 41,262 - 1,0 = 40,262 мм

D2.3min = 40,262 - 0,62 = 39,642 мм

D2.3= 39,64+0,62мм

D2.3 = 39,64+0,62 мм ТD2,2 = 26+0,21 мм

D2.3max = 40,262 мм

D2.2max = 26,21 мм

2Z2.3min = 14 мм

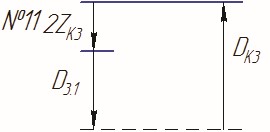

DK3= 75 +0,19 мм

2ZК3min = 1,0мм ТD3.1 = IT14 =0,74мм

DK3max = 75,19 мм

D3.1max = DK3max - 2ZK3min

D3.1min= D3.1max- ТD3.1

D3.1max = 75,19 - 1,0 = 74,19 мм

D3.1min = 74,19 - 0,74 = 73,45 мм

D3.1= 73,45+0,74мм

D3.1 = 73,45+0,74 мм

D2.2 = 26+0,21 мм

D3.1max = 74,19 мм

D2.2max = 26,21 мм

2Z3.1min = D3.1max- D2.2max

2Z3.1min = 74,19- 26,21 = 47 мм

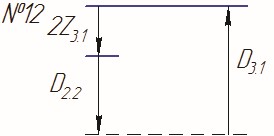

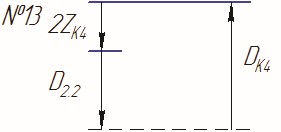

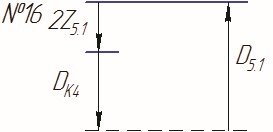

DK4= 36 +0,62 мм

D2.2= 26+0,21 мм

DK4max = 36,62 мм

D2.2max = 26,21 мм

2ZК4min = 36,62- 29,52 = 7,1 мм

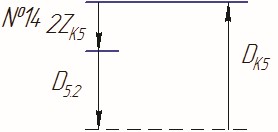

DK5= 49 +0,062 мм

2ZК5min = 0,8 мм ТD5.2 = IT11 =0,16мм

DK5max = 42,062 мм

D5.2max = DK5max - 2ZK5min

D5.2min= D5.2max- ТD5.2

D5.2max = 42,062 - 0,8 = 41,262 мм

D5.2min = 41,262 - 0,16 = 41,102 мм

D5.2= 41,1+0,16мм

D5.2= 52 +0,074 мм

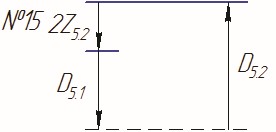

2Z5.2min = 1,0мм ТD5.1 = IT14 =0,62мм

D5.2max = 41,262 мм

D5.1max = D5.2max - 2Z5.2min

D5.1min= D5.1max- ТD5.1

D5.1max = 41,262 - 1,0 = 40,262 мм

D5.1min = 40,262 - 0,62 = 39,642 мм

D5.1= 39,642+0,62 мм

D5.1 = 39,642+0,62 мм DК4 = 36+0,62 мм

D5.1max = 40,262 мм

DК4max = 36,62 мм

2Z5.1min = 3,6 мм

6.2. Линейные размерные цепи

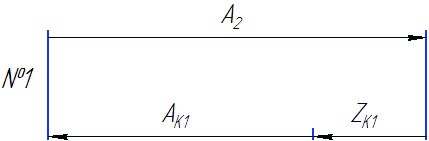

АК1 = 125-1,0 мм

ZК1min = 1,6 мм ТА2 = 1 мм АК1min = 124 мм

А2min = АК1min + ZК1min

А2max = А2min + ТА2

А2min = 124 + 1,6 = 125,6 мм А2max = 125,6 + 1=126,6 мм

А2 =126,6-1,0 мм

А2 =126,6-1,0 мм

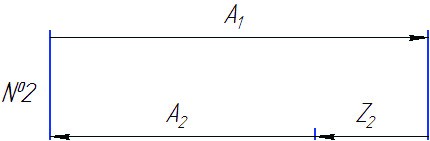

Z2min = 1,6 мм

ТА1 = 1,0 мм А2min = 125,6 мм

А1min = А2min + Z2min

А1max = А1min + ТА1

А1min = 125,6 + 1,6 = 127,2 мм А1max = 127,2 + 1 = 128,2 мм

А1 = 128,2-1,0 мм

А1 = 128,2-1,0 мм

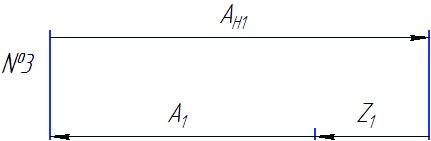

Z1min = 1,6 мм

ТАН1 = 2,5 мм А1min = 127,2 мм

АН1min = А1min + ZН1min

АН1max = АН1min + ТАН1

АН1min = 127,2 + 1,6 = 128,8 мм

АН1max = 128,8 + 2,5 = 131,3 мм

АН1 = 131,3-2,5 мм

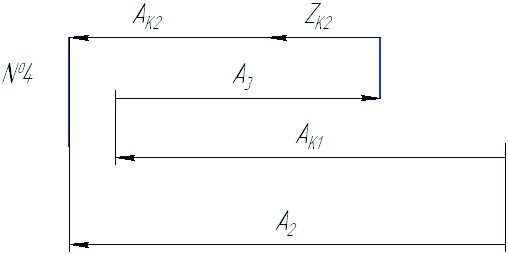

АК1 = 125-1,0 мм А2 =126,6-1,0 мм

А3 = 38±0,1 мм АК3 = 38±0,1 мм

ZК2 = (126,6+38) – (125+38) =1,6 мм

ZК2min =(126,6+38,1) – (124+37,9)=2,8 мм

ZК2max =(125,6+37,9) – (125+38,1)=0,4 мм

IT (ZК2 ) = 2,4 мм

ZК2=1,5+−11,,22

7. Расчет режимов резания

В рамках данного раздела производится аналитический расчет режимов резания по эмпирическим формулам с учетом поправочных коэффициентов для следующих технологических переходов: токарная, сверлильная, протяжная, зубофрезерная. Для остальных операций механической обработки элементы режимов резания и норм времени определяются приближенно при помощи нормативных табличных справочников. Все результаты расчетов режимов резания сведены в таблице ниже.

Операция 015 Токарная c ЧПУ 1) Оборудование: Станок токарный 16А20Ф3.

2) Инструмент: Резец токарный со сменной пластиной из твердого сплава Т15К6, размер державки 25х25.

3) Применяемая СОЖ: 3 - 5 % -ный раствор укринол 1.

4) Выполняемый переход - Точение наружное поверхности

5) Глубина резания t = 2,2 мм

6) В зависимости от характеристик обрабатываемого материала, геометрических параметров режущего инструмента, размеров обрабатываемых поверхностей и глубины резания рекомендуется табличная подача Sт = 0,46

Выполним корректировку выбранной подачи для данных условий обработки.

Значение поправочного коэффициента Кsj на подачу.

| Условия обработки | ||||||

| Без корки | Материа л инструмента |

Диаме тр обработки |

Мате риал заготовки | Термо - обработка |

Фор ма обр. пов. | Ksj |

| 1 | 1 | 0,8 | 1,07 | 1 | 0,45 | 0,2 6 |

S = Sт * Ksj = 0,46 * 0,26 = 0,12 мм/об

7) Рекомендуется следующее табличное значение скорости Vт в зависимости от t и S : Vт = 274 м/мин.

Выполним корректировку Vт согласно данным условиям обработки.

| Условия обработки | ||||||||||

| Матер иал | У гол Φ |

D д/Dз |

Рас та- чивани е |

Точ ение канаво к |

Фасо нное точение | д | К орка |

С ОЖ | Kvj |

|

| агки | з и нстр. | |||||||||

| 1 1 | 0 ,82 |

0, 7 |

1 | 1 | 1 | ,8 | 1 | 1 | ,45 | |

0

V = Vт * Kvj = 274 * 0,45 = 125 м/мин.

8) Расчетная частота вращения шпинделя определяется по скорости резания:

n=(1000V) / πD

где D -диаметр обработки, мм.

n = (1000*125) / (π * 86,6); n=462 мин-1

Рассчитанное значение должно быть скорректировано с nст. Для этого рассчитаем знаменатель геометрического ряда частот станка:

Yn = (Zn -1)√(nmax /nmin )=(22-1) √(1600/12,5)=1,26

Стандартный ряд частот для этих условий:

| ст | n | 1 2,5 |

1 5,75 |

1 9,8 |

5 | 2 | 3 1,5 |

0 | 4 | 0 | 5 | 3 | 6 | 7 9 |

1 00 | 1 26 |

| 1 59 | 2 00 | 2 52 | 17 | 3 | 4 00 | 04 | 5 | 35 | 6 | 00 | 8 | 1 008 | 1 270 | 1 600 |

Фактическая частота вращения шпинделя

nст =400 мин-1

Рассчитаем фактическую скорость резания Vф:

Vф = (π * D * n) / 1000 = (π *86,6 * 400) / 1000 = 125 м/мин.

9) Тангенциальная составляющая силы резания определяется по формуле:

Pz = 10*Cp * tx * Sy * Vn * KP

4

K p = ∏ K где i =1

| Условия обработки | |||

| Угол в плане φ˚ | Передний угол γ˚ |

Угол λ˚ | Радиус при вершине r,мм |

| 0,89 | 1 | 1 | 1 |

Тогда Кр=0,89

Выбрав для наших условий значения постоянных, получим расчетную зависимость:

Pz = 204 * 2,21 * 0,120,75 * 1251 * 0,89; Pz = 71 Н

10) Эффективная мощность, необходимая для осуществления процесса резания определяется по формуле:

Ne = (Pz * V) / (102 * 60)

Ne=(71*125) / (102*60); Ne =1,45 кВт

Нормирование перехода.

Основное время То находится по формуле :

То = L / n * S,

где L=l+l1 +l2 -расчетная длина хода инструмента, мм;

То = (42+22+64) / 400 * 0,12; То =2,78 мин

Твсп =0,69 мин

Топ =То +Твсп =2,78+0,69=3,4 мин

Операция 060. Внутришлифовальная IT8 Ra0,63.

В качестве оборудования выбран внутришлифовальный станок мод. 3К228В.

Выбор шлифовального круга

Для операции шлифования материалов группы V рекомендуется круг со следующими характеристиками:

ПП20Ч30Ч40 -25А8СМ16К35В.

Выбор СОЖ

Для рассмотренных условий рекомендуется эмульсия 20%-ного раствора Аквол-6.

Назначение припусков на шлифование. Согласно расчетам операционных размеров 2h =0,4 мм.

Выбор скорости вращения детали Vд.

Для условий операции рекомендуется V д = 40 м/мин .

Частота вращения детали:

103 × 40

n

= ![]() =148

=148

3.14×86 об/мин.

Выбор скорости шлифовального круга.

При шлифовании сталей группы V рекомендуется Vк =30м/с :

60×103 ×V к −1

n

к

= ![]() мин

; π×D

к

мин

; π×D

к

60×103 ×30 − 1

n

к

= ![]() = 7162мин

.

= 7162мин

.

3.14×80

Выбор продольной подачи S пр. Для операции внутри шлифования табличное значение:

S пр = 0.1×H K = 0.1×50 = 5мм /об .дет .

Выбор поперечной подачи Sпп.

При D д = 86мм ,V д =148м / мин и S пр = 5мм /об .дет . рекомендуемое табличное значение поперечной подачи:

S пп Т = 0.0028мм /дв .х .

K i S ппТ

Поправочные коэффициенты на табличное значение подачи , определяющей размер детали D K 1 =60H 11, из таблицы:

| Условия обработки | |||||

| Диаметр круга | Скорость круга | Стойкость круга | Материал заготовки | Квалитет | Припуск на обработку |

| 1,06 | 1,4 | 1 | 0,75 | 1 | 1 |

S пп =S пп Т ×K S = 0.0028×1,06×1,4×0,75 = 0.003мм /дв .х .

Расчет основного времени τ . h L ×z ×K

z

= ![]() ; τо

=

; τо

= ![]() ;

;

2×S пп S пр ×n д

![]() z

=83.

z

=83.

τо

=![]() 2,16мин

.

2,16мин

.

где К =1,2-1,5- коэффициент, учитывающий доводку и выхаживание.

Расчет мощности резания Nе.

Расчет мощности резания для сравнения эффективной мощности резания Nе с мощностью станка Nст по следующей формуле:

N e =C N ×V дr ×S прy ×h x ×D дq кВт ;

C N = 0.36; r = 0.35; x= 0.4; y =0.4; q =0.3; h= S пп = 0.004 мм/дв.х.

тогда по формуле:

N e = 0.36×400.35 ×50.4 ×0.00280.4 ×860.3 = 0,89 ≤ N ст = 4кВт .

Операция 040. Сверление IT12Ra3.2.

В качестве оборудования выбран станок типа обрабатывающий центр модели С 630.

Выбор инструментального материала.

Для обработки сверлением стали группы V рекомендуется быстрорежущая сталь Р9К5.

Выбор конструкции и геометрии инструмента.

Выбираем стандартную конструкцию и геометрию осевого инструмента.

Выбор СОЖ.

Для осевой обработки материалов группы VI рекомендуется 3-5% Укринол-1.

Назначение глубины резания t.

По операционным размерам и параметрам заготовки определяем глубину резания для осевого инструмента t=5мм.

Назначение подач S.

Для условий сверления определяют группу III подач. Поэтому выбираем рекомендуемую табличную подачу Sт=0,12 мм/об.

Выполним корректировку выбранной подачи для конкретных условий обработки.

Значения поправочных коэффициентов для подачи заносим в таблицу..

Здесь же приведены значения полных поправочных коэффициентов:

Таблица. Значения поправочных коэффициентов Ks на подачу.

| Условия обработки | |||||

| Диаметр отв. (К1 ) | Жесткость (К2 ) |

Материал инструмента (К3 ) | Вид отв. (К4 ) | Материал заготовки (К5 ) |

Кs |

| 0,4 | 1,0 | 1,0 | 01 | 1 | 0,4 |

Найдем значение скорректированной подачи S = SТ * K s = 0,12 * 0,4 = 0,048 мм/об.

Выполним корректировку рассчитанной подачи по набору подач Sст станка. Sст=0.1 мм/об.

Выбор стойкости сверла Т.

При обработке стали 45, стойкость сверла Т=10 мин и hз =0,6мм.

Назначение скорости резания V.

Для наших условий сверления рекомендуется следующее табличное значение скорости VT =37м/мин.

Выполним корректировку VT согласно конкретным условиям обработки.

Поправочные коэффициенты приведены в таблице

Таблица

Значения поправочных коэффициентов Kv на скорость резания

| Условия обработки | |||||||

| Материал | Вид отв. | СО Ж | Стойкост ь |

Длина отв. | Корка | Kv | |

| Заготов ки | Инструме нта | ||||||

| 0,4 | 1,0 | 1, | 1,0 | 1,0 | 1,0 | 1,0 | 0,4 |

Находим значение скорректированной скорости резания

V =VT * K V = 37 * 0 .4 = 14 .8 м/мин.

Расчет частоты вращения инструмента n.

Частота для осевой обработки определяется по известной зависимости

10 3 * V V

n

= ![]() = 318 ,5

= 318 ,5 ![]() , π * D D

гдеD

-диаметр инструмента, мм.

, π * D D

гдеD

-диаметр инструмента, мм.

Расчетные значения n должны быть скорректированы nст . Для этого рассчитаем знаменатель геометрического ряда частот станка.

![]() ϕ = zn

−1,

ϕ = zn

−1,

где Zn - число частот станка. В нашем случае

![]() ϕn

= 12 −1= 1,41

ϕn

= 12 −1= 1,41

Выполним расчет и корректировку частот вращения : n=318,5*(14.8/10.4)=453 => nст=344 мин-1 .

Рассчитаем фактическую скорость резания Vф:

π* D * n

V

= ![]() м

/ мин

= 0,00314 * D

* n

,

м

/ мин

= 0,00314 * D

* n

,

103

Vф = 0,00314 *10.4 * 344 = 11,23м / мин .

Расчет основного времени τо .

Расчет основного времени для различных видов осевой обработки определяется выражением:

![]() L

1

+ L

+ L

2

L

1

+ L

+ L

2

τо = , мин

S * n

где L1 ,L2 - значения величин врезания и перебега В нашем случае с учетом плана операций получим:

![]() τо

== 0,75 мин

.

τо

== 0,75 мин

.

Расчет осевого усилия P о .

Согласно [2,с.277]:

P z = C p * D q * S y * K p , кг

Выбрав значения постоянных и показателей Cp=68; y=0,7;q=1,0:

0,75 0,75

⎛σв ⎞ ⎛980⎞

Kp

=Kмр

=⎜ ![]() ⎟ =⎜

⎟ =⎜ ![]() ⎟ =1.22

⎟ =1.22

⎝750⎠ ⎝750⎠

Окончательно имеем

Pо = 68 *10 .4 * 0,10,7 *1.22 = 172 .5кг

Расчет крутящего момента М к .

M к = С м * В q * S y * K м , кгм

См=0,09;q=2,0;y=0,8;

M к = 0,09 *10 .4 2,0 * 0,10,8 *1.22 = 1.88 кгм

Расчет мощности резания N e .

Эффективная мощность резания:

![]() M k

* n

1,88 * 453

M k

* n

1,88 * 453

N e = = = 0,87 кВт

975 975

| № операции и переходов | t, мм | S, мм/об |

V, м/мин | n, мин-1 | ТО , мин | ТШТ , мин | N квт |

| Оп.005 Отрезная 1-й проход | 3 | 2,1 | 74,5 | 23,5 | 1,05 | 1,24 | |

Оп.015 Токарная с ЧПУ 1 подрезка торц 2 сверлениеотв. ш29 3 точение 4 точение 5 растачивание 6 растачивание |

1,6 14,5 1,3 2,2 0,4 0,3 |

0,27 0,2 0,1 0,1 0,1 0,1 |

189 91 135 125 73 73 |

778 1025 500 460 556 764 |

1,34 1,4 3,64 2,7 2,3 3,2 |

2,1 2,1 4,6 3,1 2,9 3,6 |

4,5 9,6 0,92 1,45 0,15 0,1 |

Оп. 020Токарная с ЧПУ 1 подрезка торц 2 точение 3 точение 4 растачивание |

1,6 1,3 2,2 5 |

0,27 0,1 0,1 0,15 |

189 135 125 51 |

778 500 460 225 |

1,34 3,64 2,7 6,0 |

2,1 4,6 3,1 7,5 |

4,5 0,92 1,45 1,3 |

Оп.030 Комплексная свер. 1 сверлениеотв. Ш9,5 2 сверлениеотв. Ш9,5 3 сверлениеотв. Ш14 4 нарезка резьбы |

4,75 4,75 4,75 4,75 |

0,1 0,1 0,15 1 |

11,23 29 29 42 |

344 1100 1100 414 |

0,13 0,17 0,84 0,45 |

0,21 0,25 1,2 0,6 |

0,6 0,64 0,64 0,3 |

Оп.035 Комплексная свер. 1 сверлениеотв. Ш5 2 сверлениеотв. Ш10 3 рассверливаниеотв. Ш12 4 рассверливаниеотв. Ш14 5 зенкование 6 нарезка резьбы |

2,5 5 1 2 |

0,1 0,1 0,15 0,15 0,25 1 |

15 11 43 43 34 42 |

1000 344 1100 1100 1100 414 |

1,5 0,75 0,45 0,6 0,05 0,45 |

2,1 0,9 0,6 0,75 0,06 0,6 |

0,17 0,87 0,17 0,17 0,6 0,3 |

Оп.040 Комплексная свер. 1 сверлениеотв. Ш3,8 2 зенкование 3 нарезка резьбы |

1,9 |

0,2 0,25 1 |

10 34 45 |

905 1100 414 |

0,33 0,05 0,45 |

0,6 0,06 0,6 |

0,15 0,6 0,3 |

Оп.050 Токарная с ЧПУ 1 подрезка торца 2растачивание 3 растачивание 4 растачивание |

1,6 0,5 3,5 0,4 |

0,27 0,1 0,1 0,1 |

189 73 55 73 |

778 311 491 556 |

1,34 3,7 3 2,4 |

2,1 4,5 3,5 3 |

4,5 0,19 1,02 0,15 |

| № операции и переходов | t, мм | S, мм/об |

V, м/мин | n, мин-1 | ТО , мин | ТШТ , мин | N квт |

Оп.055 Токарная чистовая 1 точение 2 точение канавки 3 точение канавки 4 нарезание резьбы |

0,4 2 2 |

0,1 0,1 0,1 2 |

83 83 83 76 |

317 317 317 287 |

0,6 0,6 0,6 1,45 |

0,75 0,75 0,75 1,8 |

0,15 0,15 0,15 0,2 |

| Оп.060 Внутришлифовальная 1 шлифование | 0,2 |

0,003 |

40 |

148 |

2,16 |

3,5 |

0,89 |

8. Список литературы

1. Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. - 8-е изд., перераб. и доп. Под ред. И. Н. Жестковой. - М.: Машиностроение, 2001. - 920 с.: ил.

2. Белкин И.М. Допуски и посадки (Основные нормы взаимозаменяемости). - М. : Машиностроение, 1992.- 528 с.

3. ГОСТ 3.1404 - 86 Единая система технологической документации. Формы и правила оформления документов на технологические процессы и операции обработки резанием. Введ. 01.07.87. - 56 с.

4. Дунин Н.А. Основы проектирования технологических процессов производства деталей машин : Учебное пособие / Казан.гос.техн.ун-т.- Казань, 1998.-132 с.

5. Зыков В.Ю. Расчет режимов резания конструкционных материалов : Учебное пособие / Казан.гос.техн.ун-т.- Казань, 1999.- 40 с.

6. Обработка металлов резанием : Справочник технолога / А.А.Панов,

В.В.Аникин, Н.Г.Бойм и др.- М. : Машиностроение,1988.- 736 с.

7. Прогрессивные режущие инструменты и режимы резания металлов : Справочник / В.И.Баранчиков, А.В.Жаринов, Н.Д.Юдина и др.- М. : Машиностроение, 1990.- 400 с.

8. Справочник технолога-машиностроителя. В 2 т./ Под ред. А.Г.Косиловой и Р.К.Мещерякова.- М. : Машиностроение, 1972. Т.2.- 568 с.

9. Справочник технолога-машиностроителя. В 2 т./ Под ред. А.Г.Косиловой и Р.К.Мещерякова.- М. : Машиностроение, 1986. Т.2.- 496 с.