| Скачать .docx |

Реферат: Обеспечение безопасности жизнедеятельности на участке механической обработки

Министерство общего и профессионального образования Российской Федерации Управление учебных заведений профессионального высшего образования ТВЕРСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра “Безопасность жизнедеятельности и экология”СОГЛАСОВАНО УТВЕРЖДАЮ Гл. специалист предприятия зав. кафедрой БЖД (для которого выполнена реальная работа) _____________________ _____________________ подпись, инициалы, фамилия подпись, инициалы, фамилия “_____” __________2010 г. “_____” __________2010 г. Пояснительная запискак курсовой работе по БЖД на тему: “Обеспечение безопасности жизнедеятельности на участке механической обработки” Автор работы: Черемахина В.А. _______________ подпись, дата Специальность: 151001 Технология машиностроения Обозначение курсовой работы: КРГруппа: ТМС-0701 Руководитель работы: Сорокин Ю.И ________________ подпись, дата Работа защищена _______________ Оценка _______________ Тверь 2010 г. |

СОДЕРЖАНИЕ

стр.

Введение……………………………………………………………………….. 3

Аналитико-расчётная часть……………………………………………............4

1. Характеристика и анализ опасных (в том числе

поражающих) и вредных факторов при обработке

металлов резанием………………..........................................................4

2. Выбор принципов, мероприятий, методов и средств

обеспечения БЖД работающих в механическом цехе

как в нормальном режиме работы, так и при

возникновении ЧС…………………………………………..…………5

2.1 Средства улавливания стружки и пыли в зоне

резания………………………………………………….………10

3. Расчётно-конструктивные решения по основным

средствам коллективной защиты (СКЗ) работающих

и окружающей среды на участке механической обработки…………………………………………………………………….10

3.1 Общие положения теории проектирования

пылестружкоотсасывающих устройств….………………….11

3.2 Схема конструкции пылестружкоприёмника и

расчёт пылестружкоотсасывающих устройств

из зоны резания………………………………………….............14

3.2.1 Выбор схемы транспортной сети и

определение массы перемещаемого

материала и количества воздуха для его

транспортирования………………………………………14

3.2.2 Расчёт потерь давления по участкам

транспортной сети (пылестружкоотсасы-

вающего устройства)…………………………................15

3.2.3 Подбор вентилятора и определение

мощности электродвигателя……………..……………..20

Заключение...........................................................................................................21

Библиографический список..………………………………..…………............22

Введение

Специалисты машиностроительного производства в своей практической деятельности решают вопросы, связанные с улучшением технологии, повышением надежности технических систем (оборудования, машин, механизмов и др.), безопасностью жизнедеятельности работающих и т.д. Проблема обеспылевания и защиты от травм стружкой во взаимосвязи с рациональным сбором и использованием отходов обработки различных материалов на металлообрабатывающих станках и автоматических линиях является актуальной. Решение этой задачи в значительной степени связано с экономической проблемой – сокращением потерь металла. Первостепенное экономическое значение приобретает широкое внедрение малоотходной технологии изготовления заготовок, сокращение припусков на механическую обработку. Также необходима организация на предприятиях машиностроения единой системы удаления пыли и стружки из зоны резания, механизированное транспортирование их к месту сбора и брикетирование. Такое решение позволяет устранить безвозвратные потери металла; повысить безопасность труда; улучшить гигиенические условия труда. При этом должны предусматриваться улавливание, утилизация, обезвреживание вредных веществ и отходов. Это требование в полной мере относится к обработке на металлообрабатывающих станках ряда металлов с вредными наполнителями (бериллий, свинцовистые бронзы и латуни, различные пластмассы), а также сильнопылящих материалов – серый чугун, графит и др. Проблема удаления пыли и стружки непосредственно от режущих инструментов приобретает важное значение в связи с техническим прогрессом в машиностроении, особенно повышением скоростей резания, широким внедрением станков с программным управлением, роботизированных систем и их комплексов. Стружка и пыль обрабатываемого материала отрицательно влияют на надежность работы и безопасность обслуживающего их персонала. Сейчас известно много устройств, предназначенных для защиты обслуживающего станки персонала от пыли и травм отлетающей стружкой. Это различные модификации средств индивидуальной защиты (очки, налоговые щитки, полумаски, респираторы и др.); устройства коллективной защиты – ограждения зоны резания, отсосы пыли из укрытия зоны резания, различные отражатели стружки, частично направляющие ее на встроенные в станках транспортеры. Известны немало технических средств, предназначенных для предупреждения травм (в виде порезов) ленточной стружкой – различные устройства дробления стальной стружки в процессе резания. Отсюда следует вывод, что в век научно-технического прогресса возникла задача, своевременно прогнозировать опасность, связанную с высокими скоростями резания, и предусмотреть своевременные средства, исключающие ее появления во время работы на станке.

1. Характеристика и анализ опасных (в том числе поражающих) и вредных факторов при обработке металлов резанием.

При механической обработке металлов, пластмасс и других материалов на металлорежущих станках (токарных, фрезерных, сверлильных, шлифовальных, заточных др.) возникает ряд физических, химических, психофизиологических и биологических опасных и вредных производственных факторов.

Движущиеся части производственного оборудования, передвигающиеся изделия и заготовки; стружка обрабатываемых материалов, осколки инструментов, высокая температура поверхности обрабатываемых деталей и инструмента; повышенное напряжение в электроцепи или статического электричества, при котором может произойти замыкание через тело человека — относятся к категории физических опасных факторов.

Так, при обработке хрупких материалов (чугуна, латуни, бронзы, графита, карболита, текстолита и др.) на высоких скоростях резания стружка от станка разлетается на значительное расстояние (3-5 м). Металлическая стружка, особенно при точении вязких металлов (сталей), имеющая высокую температуру (400 — 600 °С) и большую кинетическую энергию, представляет серьезную опасность не только для работающего на станке, но и для лиц, находящихся вблизи станка. Наиболее распространенными у станочников являются травмы глаз. Так, при токарной обработке от общего числа производственных травм повреждение глаз превысило 50%, при фрезеровании 10 % и около 8 % при заточке инструмента и шлифовании. Глаза повреждались отлетающей стружкой, пылевыми частицами обрабатываемого материала, осколками режущего инструмента и частицами абразива.

Физическими вредными производственными факторами, характерными для процесса резания, являются повышенная запыленность и загазованность воздуха рабочей зоны; высокий уровень шума и вибрации; недостаточная освещенность рабочей зоны; наличие прямой и отраженной блескости; повышенная пульсация светового потока. При отсутствии средств защиты запыленность воздушной среды в зоне дыхания станочников при точении, фрезеровании и сверлении хрупких материалов может превышать предельно допустимые концентрации. При точении латуни и бронзы количество пыли в воздухе помещения относительно невелико (14,5-20 мг/м3). Однако некоторые сплавы (латунь ЛЦ40С и бронза Бр ОЦС 6-6-3) содержат свинец, поэтому токсичность пыли, образующейся при их точении, следует оценивать с учетом количества в сплаве свинца, приняв его предельно допустимую концентрацию. Размер пылевых частиц в зоне дыхания колеблется в широком диапазоне — от 2 до 60 мкм. При обработке латуни, бронзы, карболита, графита на высоких скоростях резания (υ = 300÷400 м/мин) количество пылевых частиц размером до 10 мкм составляет 50—60% общего их числа.

В процессе механической обработки полимерных материалов происходят механические и физико-химические изменения их структуры (термоокислительная деструкция). При работе режущим тупым инструментом происходит интенсивное нагревание, вследствие чего пыль и стружка превращаются в парообразное и газообразное состояние,

и иногда возникает воспламенение материала, например при обработке текстолита. Таким образом, при обработке пластмасс в воздух рабочей зоны поступает сложная смесь паров, газов и аэрозолей, являющихся химическими вредными производственными факторами.

Продукты термоокислительной деструкции (предельные и непредельные углеводороды, а также ароматические углеводороды) могут вызывать наркотическое действие, изменения со стороны центральной нервной системы, сосудистой системы, кроветворных органов, внутренних органов, а также кожно-трофические нарушения. Аэрозоль нефтяных масел, входящих в состав смазывающе-охлаждающих жидкостей (СОЖ), может вызывать раздражение слизистых оболочек верхних дыхательных путей, способствовать снижению иммунобиологической реактивности.

Концентрации вредных веществ в воздухе рабочей зоны, образующихся при обработке резанием, не должны превышать предельно допустимых значений.

К психофизиологическим вредным производственным факторам процессов обработки материалов резанием можно отнести физические перегрузки при установке, закреплении съеме крупногабаритных деталей, перенапряжение зрения, монотонность труда.

К биологическим факторам относятся болезнетворные микроорганизмы и бактерии, проявляющиеся при работе с СОЖ.

2. Выбор принципов, мероприятий, методов и средств обеспечения БЖД работающих в механическом цехе как в нормальном режиме работы т.и. при возникновении ЧС.

Актуальность проблем при работе на металлорежущих станках и станочных линиях особенно велика в связи с огромным контингентом рабочих, занятых обработкой резанием металлов и неметаллических материалов, а также тем, что на заводах имеют место несчастные случаи. Причины этих несчастных случаев различные:

- конструктивные недостатки отдельных моделей станков;

- недостатки в организации труда;

- нарушение инструкций по технике безопасности и правил внутреннего распорядка станочниками.

При проектировании станков, средств механизации и систем управления станками и станочными комплексами, а также при организации работы на станках необходимо учитывать опасные факторы. При создании принципиально новых технологических процессов и станочных комплексов необходимо предвидеть возможность появления новых опасных факторов и на основе прогноза предусматривать соответствующие средства обеспечения безопасности.

Повышение режимов резания и внедрение станков и линий с автоматическим и полуавтоматическим циклом работы, а также новых технологических процессов способствовали резкому росту производительности труда. Одновременно с этим возникли задачи надежности оградительной техники и предохранительных устройств при работе в новых условиях: обеспыливания при обработке хрупких металлов и неметаллических материалов, защиты рабочих от травм стружкой, надежного закрепления заготовки и режущего инструмента, безопасности вспомогательных приспособлений, рационального использования сигнальных цветов и знаков безопасности и ряд других задач, связанных с техникой и организацией безопасности труда при работе на металлорежущих станках. Создание безопасных и здоровых условий труда при обработке металлов резанием зависит от деятельности различных категорий работников. Для того чтобы труд рабочих был безопасным, необходимо, прежде всего, в конструкции станков, различных вспомогательных устройств и приспособлений предусматривать все необходимые средства безопасности. Необходимо, чтобы в процессе эксплуатации станков и различных приспособлений соблюдались нормы безопасности как в отношении содержания оборудования в постоянной эксплутационной готовности цеховой администрацией, так и соблюдения инструкций по технике безопасности станочниками. В процессе создания новых и при модернизации действующих станков конструктор обязан решать очень сложные задачи безопасности. Он, прежде всего, должен заботиться о том, чтобы все приводные и передаточные звенья станков и токоведущие части оборудования были недоступны для случайного прикосновения к ним в процессе эксплуатации и обслуживания. Эта задача решается путем размещения указанных частей оборудования в корпусе станка или соответствующего их ограждения. Для безопасности станки снабжаются различными предохранительными устройствами, автоматически устраняющие опасность возникновения аварии, поломки из-за нарушения технологического процесса, расстройства работы станка, перегрузки или перехода движущихся частей за установленные границы. Также в конструкциях станков широко применяют сигнальные приборы. Также необходимо решить вопрос о системе управления ограждением зоны резания (ручное или автоматизированное) с учетом назначения станка, а также возможности сочетания ограждения режущего инструмента с улавливанием и отсосом стружки из зоны резания. При проектировании станков необходимо принять меры по снижению шума оборудования.

Практически любое оборудование механического цеха характеризуется опасной зоной. Опасная зона – это пространство, в котором возможно действие на работающего опасного и (или) вредного производственного фактора. Опасность локализована в пространстве вокруг движущихся элементов: режущего инструмента, обрабатываемых деталей, планшайб, зубчатых, ременных и цепных передач, рабочих столов станков, конвейеров, перемещаемых подъемно-транспортных машин, грузов и т. д. Особая опасность создается в случаях, когда возможен захват одежды, или волос работающего движущимися частями оборудования.

Наличие опасной зоны может быть обусловлено опасностью поражения электрическим током, воздействия тепловых, электромагнитных и ионизирующих излучений, шума, вибрации, ультразвука, вредных паров и газов, пыли, возможностью травмирования отлетающими частицами материала заготовки и инструмента при обработке, вылетом обрабатываемой детали из-за плохого её закрепления или поломки.

Размеры опасной зоны в пространстве могут быть постоянными (зона между ремнем и шкивом, зона между вальцами и т. д.) и переменными (поле прокатных станов, зона резания при изменении режима и характера обработки, смена режущего инструмента и т. д.).

При проектировании и эксплуатации технологического оборудования необходимо предусматривать применение устройств либо исключающих возможность контакта человека с опасной зоной, либо снижающих, опасность контакта (средств защиты работающих). Средства защиты работающих по характеру их применения делятся на две категории: коллективные и индивидуальные.

Средства коллективной защиты в зависимости от назначения подразделяются на следующие классы: нормализации воздушной среды производственных помещении и рабочих мест, нормализации освещения производственных помещений и рабочих мест, средства защиты от ионизирующих излучений, инфракрасных излучении, ультрафиолетовых излучений, электромагнитных излучений, магнитных и электрических полей, излучения оптических квантовых генераторов, шума, вибрации, ультразвука, поражения электрическим током, электростатических зарядов, от повышенных и пониженных температур поверхностей оборудования, материалов, изделий, заготовок, от повышенных и пониженных температур воздуха рабочей зоны, от воздействия механических, химических, биологических факторов.

Средства индивидуальной защиты в зависимости и назначения подразделяются на следующие классы: изолирующие костюмы, средства защиты органов дыхании, специальная одежда, специальная обувь, средства защиты рук, головы, лица, глаз, органов слуха, средства защиты от падения и другие аналогичные средства, защитные дерматологические средства.

Все применяющиеся в машиностроении средства коллективной защиты работающих по принципу действия можно разделить на оградительные, предохранительные, блокирующие, сигнализирующие, а также системы дистанционного управления машинами и специальные.

Каждый из перечисленных подклассов, как будет показано ниже, имеет несколько видов и подвидов. Общими требованиями к средствам защиты являются: создание наиболее благоприятных для организма человека соотношений с окружающей внешней средой и обеспечение оптимальных условий для трудовой деятельности; учет индивидуальных особенностей оборудования, инструмента, приспособлений или технологических процессов; надежность, прочность, удобство обслуживания машин и механизмов, учет рекомендаций технической эстетики.

Оградительные средства защиты препятствуют появлению человека в опасной зоне. Применяются для изоляции систем привода машин и агрегатов, зон обработки заготовок, для ограждения токоведущих частей, зон интенсивных излучений (тепловых, электромагнитных, ионизирующих), зон выделения вредных веществ, загрязняющих воздушную среду, и т. д. Оградительные устройства делятся на три основные группы: стационарные (полные и частичные), подвижные (съемные) и переносные.

|

|

а) б)

Рис. Типы ограждений

а) полное (локализует опасную зону вместе с машиной);

б) подвижное (закрывает доступ в рабочую зону при наступлении опасного момента).

Предохранительные защитные средства предназначены для автоматического отключения агрегатов и машин при выходе какого-либо параметра оборудования за пределы допустимых значений, что исключает аварийные режимы работы.

Блокировочные устройства исключают возможность проникновения человека в опасную зону либо устраняют опасный фактор на время пребывания человека в этой зоне. Большое значение этот вид средств защиты имеет при ограждении опасных зон и там, где работу можно выполнять при снятом или открытом ограждении. По принципу действия блокировочные устройства делят па механические, электрические, фотоэлектрические, радиационные, гидравлические, пневматические, комбинированные.

Сигнализирующие устройства дают информацию о работе технологического оборудования, а также об опасных и вредных производственных факторах, которые при этом возникают. По назначению системы сигнализации делятся на три группы: оперативную, предупредительную и опознавательную. По способу информации различают сигнализацию звуковую, визуальную, комбинированную (светозвуковую) и одоризационную (по запаху); последнюю широко используют в газовом хозяйстве.

Системы дистанционного управления характеризуются тем, что контроль и регулирование работы оборудования осуществляют с участков, достаточно удаленных от опасной зоны. Наблюдения производят либо визуально, либо с помощью систем телеметрии и телевидения. Параметры режимов работы оборудования определяют с помощью датчиков контроля, сигналы от которых поступают на пульт управления, где расположены средства информации и органы управления. Такого рода системы могут обеспечивать контроль за работой нескольких участков с одного пульта. Однако объем информации при этом не должен быть чрезмерно большим.

Устройства телемеханики позволяют наблюдать труднодоступные зоны, а также зоны повышенной опасности, где длительное пребывание людей запрещено. Особенно большое значение дистанционное управление имеет в цехах, в которых применяют легковоспламеняющиеся и взрывоопасные материалы, источники радиоактивных излучений, токсические вещества.

Специальные средства защиты используют при проектировании различных видов оборудования. К ним относятся: двуручное включение машин (включение производится двумя рукоятками посредством двух пусковых органов); системы вентиляции, источники света, осветительные приборы, теплоизоляция, глушители шума, устройства для транспортирования и хранения изотопов, защитное заземление оборудования, устраняющее опасность поражения электрическим током, и т.д.

Основой методологии выбора средств защиты является учет следующих требований:

- выбор средств защиты должен осуществляться с учетом требований безопасности для каждого процесса или вида работ;

- средства защиты должны создавать наиболее благоприятные для организма человека соотношения с окружающей средой и обеспечивать оптимальные условия для трудовой деятельности;

- должен производиться расчет времени, требуемого на эксплуатацию средств защиты в ходе ведения технологического процесса;

- должно осуществляться определение ожидаемой экономической эффективности за счет улучшения условий труда при введении средств защиты в соответствии с межотраслевыми рекомендациями НИИтруда.

Следует иметь в виду, что основными показателями экономической эффективности мероприятий, улучшающих условия труда, являются:

- рост производительности труда, определяемый такими частными показателями, как снижение трудоемкости продукции, снижение (высвобождение) численности работников, прирост объема производства, экономия рабочего времени;

- получение годового экономического эффекта (экономии приведенных затрат), определяемого такими частными показателями, как экономия по элементам себестоимости продукции, прирост прибыли на один рубль затрат, срок окупаемости единовременных затрат.

2.1. Средства улавливания стружки и пыли в зоне резания

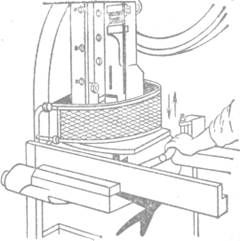

В данное время существует несколько типов пылестружкоприемников для различных типов станков.

Так, например, для токарных станков:

- устройство резцапылестружкоотводчика ВЦНИИОТ-4, предназначенного для наружного, продольного и поперечного точения изделий из хрупких материалов.

- устройство расточной оправки пылестружкоотводчика ВЦНИИОТ-5.

- расточная оправка-пылестружкоотводчик (ГПЗ-1) для расточки отверстий в латунных трубах на токарно-револьверных станках.

- устройство комбинированного пневматического резца-пылестружкоприемника ВЦНИИОТ.

- устройство модернизированного резца пылестружкоприемника ВЦНИИОТ.

Для фрезерных станков:

- пылестружкоприемник ВЦНИИОТ, к горизонтально-фрезерным станкам, предназначенным для обработки изделий дисковыми и цилиндрическими фрезами.

- пылестружкоприемник ВЦНИИОТ, к вертикально-фрезерным станкам, предназначенным для обработки изделий торцевыми фрезами.

Для сверлильных станков:

- щелевые пневматические пылестружкоприемники

- модернизированные навесные отсасывающие агрегаты

а) с приводом от двигателя станка (ВЦНИИОТ-70)

б) с индивидуальным приводом (ВЦНИИОТ-73)

3. Расчетно-конструктивные решения по основным средствам коллективной защиты (СКЗ) работающих и ОС на участке механической обработки.

Пневмотранспортную сеть прокладывают в местах, доступных для осмотра и ремонта. Для прочистки пневмотранспортной сети групповых пылетружкоотсасывающих установок без разъема трубопроводов следует предусматривать устройство герметичных люков после колен и отводов, а также на горизонтальных участках сети. В последнем случае расстояние между люками принимается не более 12 м.

При наличии в цехе сети сжатого воздуха для прочистки пневмотранспортной сети необходимо предусматривать вместо люков приварку штуцеров диаметром до 20 мм для ее продувки, снабженных заглушками. При этом угол между штуцером и магистралью должен

приниматься не более 15° с таким расчетом, чтобы поток сжатого воздуха был направлен к воздухоочистителю.

Все элементы установки (пылестружкоприемник, транспортная сеть, воздухоочиститель), в которых перемещается транспортируемый материал, рекомендуется выполнять из стали толщиной не менее 1,5 мм

при paзрежении до 5 кПа и не менее 3 мм при разрежении более 5кПа.

Конструктивные элементы воздухоочистителей должны быть герметичными во избежание непроизводительных подсосов и выдерживать гидростатическую нагрузку, возникающую вследствие разрежения в сети.

Воздуховоды пневмотранспортной сети пылестружкоотсасывающих установок следует проектировать по возможности таким образом, чтобы начальный, примыкающий к пылестружкоприемнику участок сети располагался вертикально или под углом вверх. Не рекомендуется во избежание засорения сети строить длинные горизонтальные участки с вертикальным стояком в его конце.

Протяженность пневмотранспортной сети пылестружкоотсасывающих установок для наиболее удаленного участка от вентилятора до станка рекомендуется принимать не более 30 м.

Основные элементы пылестружкоотсасывающих установок: циклоны, электродвигатели, вентиляторы, фильтры - должны устанавливаться на прочных основаниях и надежно закрепляться, при этом следует предусматривать возможность свободного к ним доступа.

При проектировании пневматических и пылестружкоотсасывающих следует учитывать модель станка, процесс обработки, обрабатываемый материал, количество отделяющейся стружки в единицу времени, насыпную плотность стружки и другие факторы, исходя из которых определяются транспортные скорости, сопротивления в трубопроводах, а также объемный расход удаляемого воздуха.

Порядок расчета систем и установок непрерывного удаления стружки и пыли непосредственно из зоны резания следующий: а) устанавливают объемный расход воздуха, исходя из принятой транспортной скорости и диаметра трубопровода; б) определяют потери давления в сети; в) подбирают вентиляторы и электродвигатели.

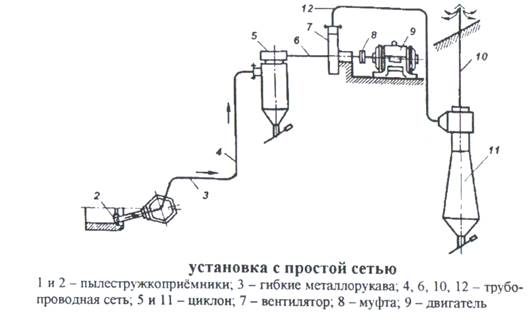

3.1. Общие положения теории проектирования пылеотсасывающих устройств.

Пневматическая система непрерывного удаления пыли и стружки от

режущих инструментов состоит из следующих основных элементов:

- специальных пылестружкоприемников;

- транспортной сети;

- стружкоотделителя;

- пылеотделителя (фильтра);

- побудителя тяги воздуха.

Эффективность пневматической системы, разрабатываемой для конкретных условий обработки хрупких материалов, обеспечивается при условии учета ряда положений. Следует учитывать:

- характер и интенсивность пылеобразования;

- закономерности формообразования и направления движения потока стружек и пылевых частиц;

- физико-механические и аэродинамические особенности элементной стружки;

- особенности отдельных элементов системы и их расчет во взаимосвязи со всей системой.

На интенсивность пылеобразования при обработке хрупких материалов резанием оказывает влияние физико-механические свойства обрабатываемого материала и режимы резания.

С увеличением скорости и глубины резания увеличивается кол-во пыли (по массе), отделяющейся от обрабатываемого изделия. Особенно большая запыленность при точении, фрезеровании серого чугуна и ряда неметаллических материалов. Зона максимальной запыленности при обработке хрупких материалов определяется характером обработки, геометрическими параметрами инструмента и режимами резания.

Закономерности формообразования и направления потока стружек и пылевых частиц.

При точении, фрезеровании и сверлении от обрабатываемого изделия отделяется поток стружек и пылевых частиц, имеющих сложную геометрическую форму, меняющуюся с изменением условий резания.

При сверлении поток элементных стружек имеет воронкообразную, колоколообразную или более сложную форму в зависимости, главным образом от направления подачи сверла.

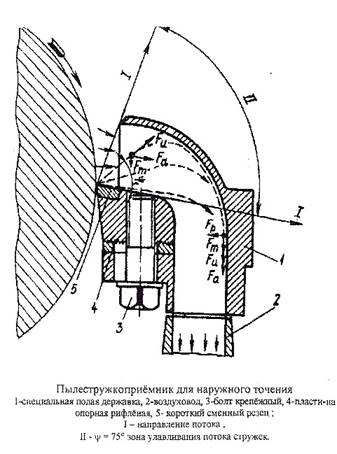

Пылестружкоприемники являются начальным элементом пневматической системы, они должны обеспечить наиболее полное улавливание стружек и пылевых частиц непосредственно в зоне резания. Это достигается не только соответствующей конструкцией приемника, расположенного вблизи режущего инструмента, но и рациональным взаимодействием воздушных потоков и потока стружек и пыли вблизи его всасывающего отверстия. При проектировании пылестружкоприемников необходимо учитывать форму, направление и кинетическую энергию потока стружек и пылевых частиц, образующихся в заданных условиях резания, а также форму, размер и массу элементной стружки. Входное отверстие пылестружкоприемника следует располагать встречно к направлению потока стружки и пылевых частиц. Геометрическая форма входного отверстия пылестружкоприемника предпочтительно прямоугольная, приближающаяся к квадрату. Для сверления целесообразно, применение щелевых приемников с входным отверстием для стружки.

Транспортная сеть предназначается для перемещения стружек и пыли из пылестружкоприемников в стружкоделитель и фильтр. От правильного устройства и расчета трубопроводной сети в значительной степени зависят эффективность удаления стружки и пыли, экономичность и надежность работы всей пневматической системы.

Различают простую (одноветьевую) транспортную сеть, применяемую для индивидуальных установок, и сложную (многоветьевую) – для установок, обслуживающих группу станков. Степень сосредоточенности станков, на которых обрабатываются материалы одной марки, в большинстве случаев является решающим фактором при выборе типа пневматической системы – индивидуальной или групповой. Индивидуальными пневматическими системами удаления стружки и пыли от режущих инструментов целесообразно оборудовать не только одиночные станки, но и автоматические линии, если участки с большим пылестружкоотделением расположены на значительном расстоянии друг от друга. В ряде случаев целесообразно сочетание пневматической системы удаления стружки и пыли с механическими, вибрационными транспортерами, а также с пневмотранспортной системой, работающей на сжатие. При этом начальным звеном должна быть пневматическая система, работающая на всасывание.

Стружкоделитель предусматривается для отделения стружек и крупных частиц пыли от транспортирующего их воздуха и выдачи в стружкосборник или на транспортер для дальнейшего перемещения к месту сбора. В качестве стружкоделителей для сухих сыпучих стружек, образующихся при обработке хрупких материалов, применяются обычно различного типа циклоны и стружкоосадочные камеры.

Пылеотделители (фильтры) предназначаются для задержания мелких пылевых частиц. Тип пылеотделителя выбирается главным образом в зависимости от диспетчерского состава и предельно допустимого содержания данной пыли в воздухе рабочих помещений после очистки фильтром. В связи с этим в качестве пылеотделителей могут применяться как сухие фильтры, так и мокрые, а также электрофильтры.

Побудитель тяги предназначается для создания в пылестружкоприемниках и в транспортной сети соответствующих скоростей воздуха при заданной производительности, способствующих максимального улавливанию стружки и пылевых частиц приемниками и обеспечивающих устойчивое их транспортирование по трубопроводам. Для пневматической системы удаления стружек и пыли, образующихся при обработке хрупких материалов, обычно в качестве побудителя воздуха применяются центробежные вентиляторы среднего и высокого давления и вакуум- насосы.

Скорость воздушного потока, необходимая для непрерывного удаления стружки из пылестружкоприемников и устойчивого перемещения её по трубопроводом, может быть определена по скорости витания стружки, т.е. по средней скорости восходящего воздушного потока в вертикальном трубопроводе, при которой элементная стружка находится во взвешенном состоянии.

3.2. Схема конструкции пылестружкоприемника и расчет пылестружкоотсасывающих устройств из зоны резания

3.2.1. Выбор схемы транспортной сети и определение массы

перемещаемого материала, и кол-во воздуха для его транспортирования.

Объем перемещаемого материала:

где, d –диаметр точения, мм;

s – подача оборотная, мм/об;

n – частота, об/мин.

t- глубина резания при точении, мм;

Масса перемещаемого материала:

![]()

где, ![]() плотность перемещаемого материала, кг/м3

(чугун –

плотность перемещаемого материала, кг/м3

(чугун – ![]() 7200 кг/м3

).

7200 кг/м3

).

Количество воздуха, необходимого для транспортирования

материала:

![]()

где, ![]() - заданная весовая концентрация смеси (зависит от характера стружки).

- заданная весовая концентрация смеси (зависит от характера стружки).

Определение объема воздуха:

![]()

где, ![]() плотность воздуха при температуре перемещаемой смеси кг/м3

плотность воздуха при температуре перемещаемой смеси кг/м3

По объему воздуха L и транспортной скорости vтр определяются

сечение транспортной сети:

![]()

где, ![]() транспортная скорость.

транспортная скорость.

3.2.2.Расчет потерь давления по участкам транспортной сети

Участок 1. Пылестружкоприёмник и отросток с отводом d1 =50 мм,

F1 =0,00000329 м2 , l1 =0,5 м, объем L1 =0,308 м3 /ч= 0,000085 м3 /с.

Скорость:

![]()

где, L- объем перемещаемого воздуха на участке, м3 /с

F- площадь сечения воздуховода на данном участке, м2

Динамическое давление:

![]()

Далее рассчитываются потери на преодоление сил трения:

![]()

где, ![]() приведенный коэффициент трения.

приведенный коэффициент трения.

Коэффициенты местных сопротивлений:

отвода:![]()

всего: ![]()

Потери в местных сопротивлениях:

![]()

Общие потери на участке:

![]()

Участок 2. Гибкий резиновый шланг d=50 мм, l=1 м

Рассчитывают потери на трение с учетом коэффициента (К=1,5) на

повышенную шероховатость и неравномерность сечения:

![]()

Общие потери на участке:

![]()

Участок 3. Магистраль от промежуточного сборника до циклона стружкоразделителя d=127мм,

F3 =0,01266 мм2 , l3 =8 м, объем L3 =1185м3 /ч=0,329 м3 /с

Скорость:

![]()

Динамическое давление:

![]()

Далее рассчитываются потери на преодоление сил трения: ![]()

Коэффициенты местного сопротивления:

отвода: r=3d,а=50 ![]()

диффузора: ![]()

всего: ![]()

Потери в местных сопротивлениях:

![]()

Общие потери на участке:

![]()

Участок 4. Стружкоделитель – циклон МИОТ с обратным конусом:D=300 мм, F=0,0234 м2

Скорость:

![]()

Динамическое давление:

![]()

Коэффициенты местных сопротивлений:

циклона: ![]()

Потери давления на участке:

![]()

Участок 5. Воздуховод от циклона до матерчатого фильтра:

d5 =200 мм,F5 =0,0314 м2 , l5 =1 м. Выходная труба

циклона dц =150 мм,Fц =0,0176 м2

Скорость в воздуховоде:

![]()

Динамическое давление:

![]()

Скорость на выходе из циклона:

![]()

Динамическое давление:

![]()

Потери на трение:

![]()

Коэффициент местного сопротивления диффузора:

![]()

Потери на местное сопротивление диффузора:

![]()

Коэффициенты местного сопротивления:

отвода: ![]()

выхода в бункер фильтра: ![]()

всего: ![]()

Потери в местных сопротивлениях:

![]()

Общие потери на участке:

![]()

Участок 6 . Потери в матерчатом фильтре при предельном количестве

осевшей на ткани пыли составляют ![]()

Участок 7. Сборный воздуховод перед вентилятором: d7 =140 мм,

F7 =0,0153мм2 , l7 =1 м.

Скорость в воздуховоде:

![]()

Динамическое давление:

![]()

Сумма коэффициентов местных сопротивлений:

два колена, а=90, ![]()

Потери в местных сопротивлениях на участке (потери на трение не

читываются):

![]()

Участок 8. За выходным отверстием вентилятора воздуховода:

D8 =220 мм, F8 =0,0379м2 , l8 =8 м, выходное отверстие

вентилятора: ![]() FВ

=0,0156 м2

FВ

=0,0156 м2

Скорость в воздуховоде:

![]()

Динамическое давление:

![]()

Потери на трение:

![]()

Скорость в выходном отверстия вентилятора:

![]()

Динамическое давление:

![]()

Коэффициент местного сопротивления при ![]() и

и

а=15, ![]()

Потери на местное сопротивление диффузора:

![]()

Коэффициент местного сопротивления при выходе воздуха в

атмосферу: ![]()

Потери в местном сопротивлении:

![]()

Общие потери на участке:

![]()

Суммарные потери в сети:

![]()

3.2.3. Подбор вентилятора и определение мощности электродвигателя.

В качестве побудителя тяги следует принять центробежный вентилятор

ЦАГИ тип Ц8-18 №3 с диаметром колеса ![]()

Производительность вентилятора с учетом подсосов через неплотности

Матерчатого фильтра в объёме 10…15% должна:

![]()

Число оборотов следует принять n=2200 об/мин

Потребляемая мощность электродвигателя при клиноременной передаче

от электродвигателя к вентилятору и к.п.д. вентилятора 0,5 составит:

![]()

где, ![]() к.п.д. передачи от электродвигателя к вентилятору;

к.п.д. передачи от электродвигателя к вентилятору;

![]() к.п.д. вентилятора;

к.п.д. вентилятора;

![]() ускорение свободного падения

ускорение свободного падения

Заключение

Основными вредными факторами при обработке на металлорежущих станках являются отлетающая стружка и образующаяся пыль. Металлическая стружка представляет серьезную опасность не только для работающего на станке, но и для лиц, находящихся вблизи станка. Запыленность воздушной среды в зоне дыхания станочников при точении, фрезеровании и сверлении хрупких материалов может превышать предельно допустимые концентрации. Для обеспечения безопасности жизнедеятельности необходимо устранить действие этих опасных факторов. В условиях постоянного увеличения скоростей резания в современном производстве эта задача особенно актуальна, так как увеличения скорости резания усиливает действие перечисленных факторов. Для их устранения применяются пылестружкоотводчики, обеспечивающие не только защиту работающих, но и эффективное удаление пыли и стружки из зоны резания. Для большей безопасности обслуживающего персонала нужно использовать не только пылестружкоотводчики, но и заграждения для изоляции зоны обработки, предохранительные средства, для автоматического отключения станка при попадании руки работающего в зону резания. Применение пылестружкоотводчиков является частью решения задачи устранения причин производственного травматизма и профессиональных заболеваний работающих в современной промышленности.

Библиографический список

1. Охрана труда в машиностроении: Учебник / под ред. Е.Я. Юдина и С.В. Белова. – М.: Машиностроение, 1983.

2. Безопасность производственных процессов: Справочник/ под.

общей редакцией С.В. Белова.-М.: Машиностроение, 1985 г.

3. Власов А. Ф. Техника безопасности при обработке металлов резанием.- М.: Профиздат, 1954 г.

4. Власов А. Ф. Безопасность при работе на металлорежущих станках.- М.: Машиностроение, 1982 г.

5. Бережной С.А., Романов В.В., Седов Ю.И. Безопасность жизнедеятельности: Учебное пособие. – Тверь: ТГТУ, 1996