| Похожие рефераты | Скачать .docx |

Курсовая работа: Монтаж одноэтажного промышленного здания

Введение

Цель курсового проекта – получить навыки проектирования технологии монтажа конструкций одноэтажного промышленного здания.

Одноэтажные производственные здания являются наиболее распространенным типом инженерных сооружений в различных отраслях народного хозяйства. В зависимости от характера размещаемых производств они имеют разнообразные объемно-планировочные и конструктивные решения, определяющие количество монтажных работ, методы их выполнения и применяемые для монтажа механизмы.

В курсовом проекте описываются строительно-монтажные работы по возведению одноэтажного промышленного здания с каркасом смешанного типа. (колонны и плиты покрытия – железобетонные, подкрановые балки, фермы и связи покрытия – стальные).

1. Исходные данные

1.1 Характеристика объекта

Здание одноэтажное промышленное трехпролетное с каркасом смешанного типа (колонны и плиты покрытия – железобетонные, подкрановые балки, фермы и связи покрытия – стальные).

Длина здания – 180 м.

Ширина здания – 66 м.

Ширина крайних пролетов – 24 м.

Ширина среднего пролета – 18 м.

Шаг крайних колонн – 12 м.

Шаг средних колонн – 12 м.

Отметка до низа стропильных конструкций – 8,4 м.

На рис. 1 и 2 приведены схема плана и высотная схема расположения конструкций каркаса одноэтажного промышленного здания.

1.2 Ведомость монтируемых элементов

Данные для составления схемы монтируемых элементов сборных конструкций берем из рис. 1 и рис. 2 (план-схема и высотная схема расположения конструкций каркаса одноэтажного промышленного здания). Перечисляем все элементы конструкций, подлежащие монтажу, маркируем, указываем массу элемента и общую массу.

Результаты подсчетов заносим в таблицу 1.

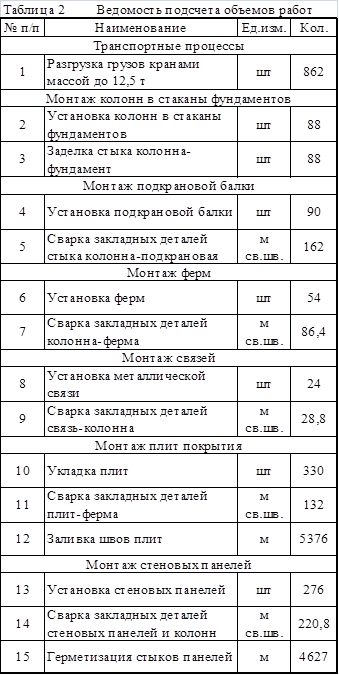

2. Ведомость подсчета объемов работ

Ведомость объёмов работ составляется в соответствии с ведомостью монтируемых элементов. Объёмы работ подсчитываем с учетом перечня основных и транспортных процессов, входящих в технологический процессмонтажа.

Основные процессы включают в себя: монтаж всех элементов, втом числе и работы по постоянному закреплению элементов – замоноличивание и сварка стыковых соединений. Длину сварных швов для одного элемента принимаем следующую:

колонна-подкрановая балка – 1,8 м;

колонна-ферма – 1,6 м;

колонна-вертикальная связь – 1,2 м;

колонна-стеновая панель – 0,8 м;

плита покрытия-ферма – 0,4 м); [1, прил. М, с. 43].

К транспортным процессам относится: разгрузка доставленных наплощадку сборных конструкций и материалов.

Подсчеты объёмов работ сводим в таблицу 2.

3. Подбор нормокоплекта для монтажа конструкций

3.1 Ведомость монтажных приспособлений

Для каждого конструктивного элемента здания производим выбор грузозахватных приспособлений и строповочных устройств, [1, прил. П, с. 48], [7, т. 6, с. 159–170].

Выбранные монтажные приспособления сводим в таблицу 3.

3.2 Расчет длины стропов и подбор диаметров тросов

Расчет длины выбранных стропов и подбор диаметра тросов производим для наибольшего по массе и габаритам конструктивного элемента из группы конструкций, для подъема которого будем использовать строп. В данном случае таковым элементом является подкрановая балка длиной 12 м и массой 10,7 т. Расчет стропов выполняем по разрывному усилию.

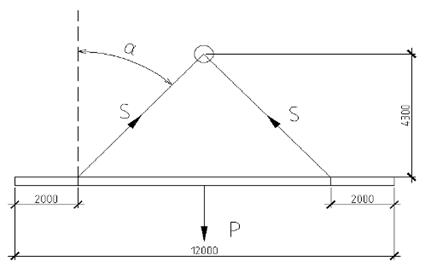

Для удобства расчетов приведем схему подъема подкрановой балки двухветвевым стропом (рис. 3)

Рис. 3 Схема подъема подкрановой балки двухветвевым стропом

Усилие, возникающее в одной ветви стропа, определяем по формуле:

![]() , (1)

, (1)

где S – усилие, возникающее в одной ветви, кН;

![]() – угол отклонения от вертикали, допускается не более 45˚ (

– угол отклонения от вертикали, допускается не более 45˚ (![]() =43˚);

=43˚);

Q – масса поднимаемой конструкции, т (Q=10,7т);

m – количество ветвей стропа (m=2).

![]() .

.

Затем определяем разрывное усилие в ветви стропа по формуле:

![]() , (2)

, (2)

где P – разрывное усилие в ветви стропа, кН;

k – коэффициент запаса прочности (для Q<50т k=8).

![]() ,

,

![]() .

.

Определив разрывное усилие, подбираем тип и диаметр каната:

канат типа ТЛК-О – конструкции 6x37;

разрывное усилие – 593,8кН;

диаметр каната – 35 мм; [1, прил. Н, с. 46].

4. Выбор монтажных кранов по техническим параметрам

Монтажный кран выбирается по следующим технических характеристикам:

– длина стрелы крана;

– вылет стрелы крана;

– требуемая высота подъема крюка;

– величина грузового момента крана на максимальном вылете;

– величина грузового момента крана при максимальном весе;

– величина требуемой грузоподъемности.

Параметры крана должны удовлетворять следующим требованиям:

– кран должен установить самую дальнюю конструкцию в ее проектное положение;

– кран при той же длине стрелы должен установить самую дальнюю конструкцию в ее проектное положение независимо от ее веса.

Для стреловых самоходных кранов на гусеничном или пневмоколесном ходу определяют высоту подъема крюка Hкр , длину стрелы Lс и вылет крюка Lкр .

Определяем оптимальный угол наклона стрелы крана к горизонту:

![]() ,

(3)

,

(3)

где ![]() – высота строповки элемента, м (

– высота строповки элемента, м (![]() =5,2 м).

=5,2 м).

![]() – высота полиспаста, обычно принимается от 2 до 5, м (

– высота полиспаста, обычно принимается от 2 до 5, м (![]() =2 м);

=2 м);

l – длина борного элемента (l=12 м);

![]() – расстояние по горизонтали от оси стрелы до наиболее близко расположенной к стреле точки на элементе в его монтажном положении, не менее 1, м (

– расстояние по горизонтали от оси стрелы до наиболее близко расположенной к стреле точки на элементе в его монтажном положении, не менее 1, м (![]() =1 м).

=1 м).

.

.

![]()

![]() .

.

Грузовой момент при

1) максимальном вылете (плита перекрытия);

2) весе (ферма)

рассчитываем по формуле:

![]() ,

(8)

,

(8)

где ![]() – длина выбранного монтажного элемента, м;

– длина выбранного монтажного элемента, м;

![]() – вес выбранного монтажного элемента, т.

– вес выбранного монтажного элемента, т.

![]() .

.

![]() .

.

Технико-экономические параметры выбранных кранов заносим в таблицу 4.

5. Формирование и расчет калькуляции затрат труда и заработной платы монтажных работ

Основанием для составления калькуляции трудовых затрат является ведомость объемов работ (табл. 2).

При составлении таблицы 8 использовались следующие Единые Нормы и Расценки:

– ЕНиР Сборник Е4 Выпуск 1. Монтаж сборных и устройство монолитных железобетонных конструкций. Выпуск 1. Здания и промышленные сооружения;

– ЕНиР Сборник Е5 Выпуск 1. Монтаж металлических конструкций Выпуск 1. Здания и промышленные сооружения;

– ЕНиР Сборник Е11. Изоляционные работы;

– ЕНиР Сборник Е22 Выпуск 1. Сварочные работы Выпуск 1. Конструкции зданий и промышленных сооружений;

– ЕНиР Сборник Е25. Такелажные работы.

6. Формирование и расчет календарного плана

Рассматриваем монтаж конструкций каждым из выбранных кранов при организации работ последовательным методом, т.е. в один момент времени выполняется только одна работа.

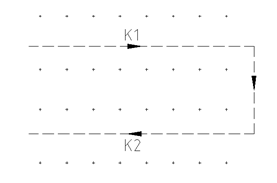

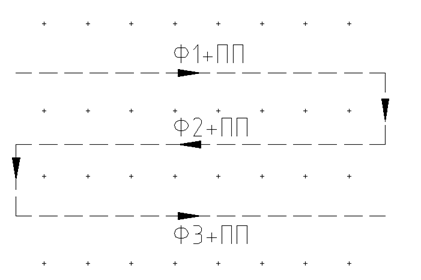

Разбиваем здание на захватки и составляем организационные схемы монтажа конструкций (рис. 10–13).

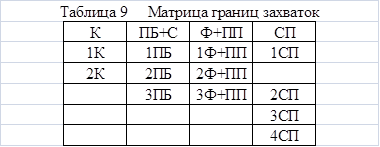

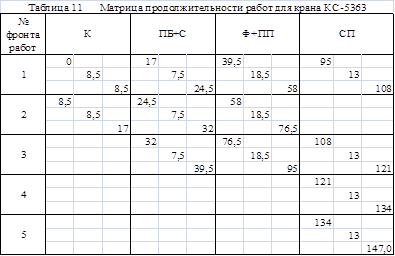

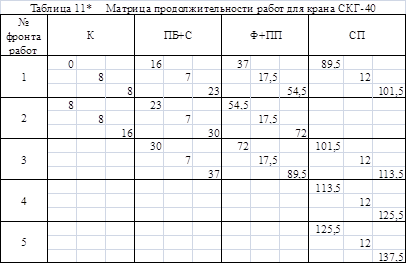

Составляем матрицы границ захваток (табл. 9), последовательности и объемов работ (табл. 10) и продолжительности работ (табл. 11,11*).

Рис. 10 Организационная схема монтажа колонн

Рис. 11 Организационная схема монтажа подкрановых балок

Рис. 12 Организационная схема монтажа ферм и плит покрытия

Рис. 13 Организационная схема монтажа стеновых панелей

7. Формирование и расчет почасового графика монтажа с колес

Перевозка конструкций с завода ЖБИ на стройку осуществляется на обычных бортовых машинах и прицепах и базируется на двух схемах:

1. Конструкции перевозятся с использованием грузовых машин несменяемыми прицепами.

– время погрузки всех конструкций в кузов машины на заводе (=4 мин);

– расстояние перемещения машины с грузом с завода до стройплощадки (=15 км);

– средняя скорость перемещения машины с грузом от завода до стройплощадки (=30 км/ч);

– расстояние перемещения порожней машины от стройплощадки до завода (=15 км);

– средняя скорость перемещения порожней машины от стройплощадки до завода (=50 км/ч);

– время маневров на стройплощадке, в пути и на заводе (=5 мин);

– время монтажа одной из привезенных этим рейсом конструкций (принимается по табл. 6);

![]() – количество конструкций, доставленных под монтаж данным рейсом (принимается в зависимости от грузоподъемности выбранного транспортного средства).

– количество конструкций, доставленных под монтаж данным рейсом (принимается в зависимости от грузоподъемности выбранного транспортного средства).

2. Конструкции перевозятся с использованием седельных тягачей с отцепляемыми прицепами.

– время расцепки седельного тягача и порожнего прицепа на заводе (=4 мин);

– время сцепки седельного тягача и груженого прицепа на заводе (=5 мин);

– расстояние перемещения тягача с груженым прицепом с завода до стройплощадки (=15 км);

– средняя скорость перемещения тягача с груженым прицепом от завода до стройплощадки (=30 км/ч);

– расстояние перемещения тягача с порожним прицепом от стройплощадки до завода (=15 км);

– средняя скорость перемещения тягача с порожним прицепом от стройплощадки до завода (=50 км/ч);

– время маневров на стройплощадке, в пути и на заводе

(=5 мин);

– время расцепки седельного тягача груженого прицепа на стройплощадке(=4 мин);

– время время сцепки седельного тягача и порожнего прицепа на заводе (=5 мин).

Для доставки конструкций по каждой из схем после

выбора транспортных средств и определения времени цикла, рассчитывается необходимое количество машин (для 1 ой схемы) и машин и прицепов (для 2 ой схемы).

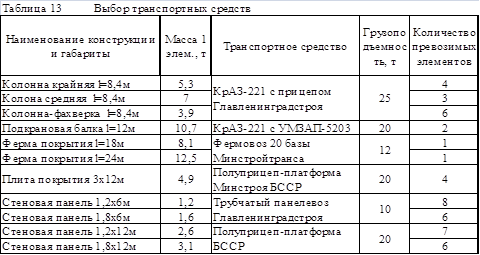

Для расчета необходимо выбрать транспортные средства для перевозки каждого вида конструкции (табл. 13), [6, т. 217, с. 579–581].

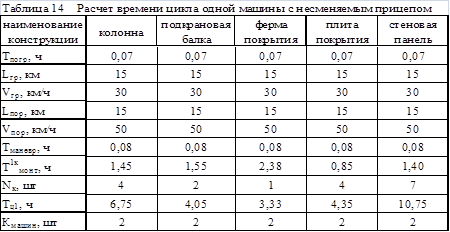

Расчет времени цикла для одной машины с несменяемым прицепом по первой схеме сведем в таблицу 14.

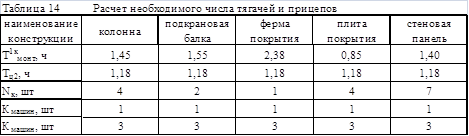

Расчет необходимого числа тягачей и прицепов по второй схеме – в таблицу 15.

![]()

Составим почасовой график доставки и монтажа плит покрытий по второй схеме с использованием седельных тягачей с отцепными прицепами (табл. 15).

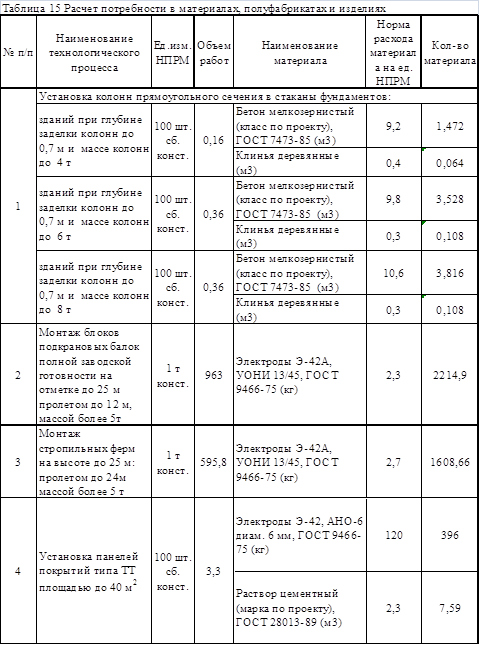

8. Расчет потребности в материалах, полуфабрикатах и изделиях по нормативным показателям расхода материалов

Потребность в основных материалах и полуфабрикатах рассчитывается на основе данных нормативных показателей расхода материалов (НПРМ) по следующей формуле:

![]() (24)

(24)

где ![]() – потребность в данном строительном материале при выполнении i технологического процесса;

– потребность в данном строительном материале при выполнении i технологического процесса;

![]() – объем работ вида i в единицах измерения продукции i технологического процесса, нормируемого в НПРМ;

– объем работ вида i в единицах измерения продукции i технологического процесса, нормируемого в НПРМ;

![]() – норма расхода материала на j единицу объема работ i технологического процесса, принимаемая по НПРМ.

– норма расхода материала на j единицу объема работ i технологического процесса, принимаемая по НПРМ.

При составлении таблицы 16 использовались следующие Нормативные Показатели Расхода Материалов:

– сборник Е4 Выпуск 1. Монтаж сборных и устройство монолитных железобетонных конструкций. Выпуск 1. Здания и промышленные сооружения;

– НПРМ Сборник 7. Монтаж бетонных и железобетонных конструкций сборных;

– НПРМ Сборник 9. Металлические конструкции.

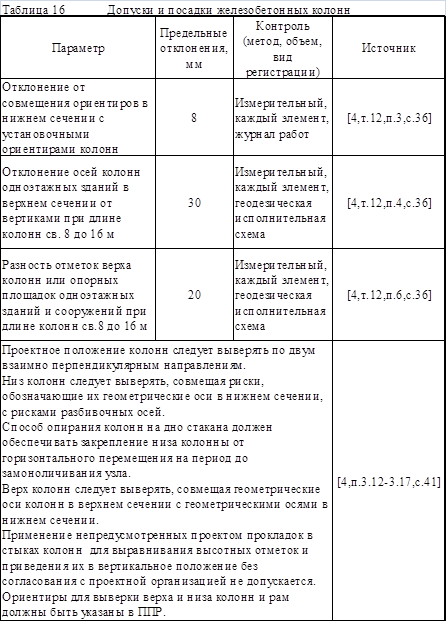

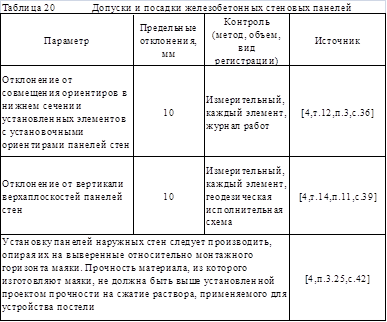

9. Допуски и посадки

Допуски и посадки конструктивных элементов одноэтажного промышленного здания описываем на основе СНиП 3.03.01–87» Несущие и ограждающие конструкции». Для каждого монтируемого элемента составим таблицу (табл. 16–20).

10. Мероприятия по охране труда

Главные мероприятия при охране труда при возведении одноэтажного промышленного здания базируются на требованиях СНиП 12.03–2002 Безопасность труда в строительстве.

При монтаже железобетонных и стальных элементов конструкций необходимо предусматривать мероприятия по предупреждению воздействия на работников следующих опасных и вредных производственных факторов, связанных с характером работы:

- расположение рабочих мест вблизи перепада по высоте 1,3 м и более;

- передвигающиеся конструкции, грузы;

- обрушение незакрепленных элементов конструкций зданий и сооружений;

- падение вышерасположенных материалов, инструмента;

- опрокидывание машин, падение их частей;

- повышенное напряжение в электрической цепи, замыкание которой может

произойти через тело человека. [6, п. 8.1.1]

На участке (захватке), где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц. [6, п. 8.1.3]

В процессе монтажа конструкций зданий или сооружений монтажники должны находиться на ранее установленных и надежно закрепленных конструкциях или средствах подмащивания. [6, п. 8.1.1]

Запрещается пребывание людей на элементах конструкций и оборудования во время их подъема и перемещения. [6, п. 8.2.1]

Навесные монтажные площадки, лестницы и другие приспособления, необходимые для работы монтажников на высоте, следует устанавливать на монтируемых конструкциях до их подъема. [6, п. 8.2.2]

Для перехода монтажников с одной конструкции на другую следует применять лестницы, переходные мостики и трапы, имеющие ограждения. [6, п. 8.2.3]

Запрещается переход монтажников по установленным конструкциям и их элементам (фермам и т.п.), на которых невозможно обеспечить требуемую ширину прохода при установленных ограждениях, без применения специальных предохранительных приспособлений (натянутого вдоль фермы каната для закрепления карабина предохранительного пояса). [6, п. 8.2.4].

Не допускается нахождение людей под монтируемыми элементами конструкций и оборудования до установки их в проектное положение. [6, п. 8.2.6]

Элементы монтируемых конструкций или оборудования во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками. [6, п. 8.2.9]

До начала выполнения монтажных работ необходимо установить порядок обмена сигналами между лицом, руководящим монтажом и машинистом. [6, п. 8.3.1]

Строповку монтируемых элементов следует производить в местах, указанных в рабочих чертежах, и обеспечить их подъем и подачу к месту установки в положении, близком к проектному.

Запрещается подъем элементов строительных конструкций, не имеющих монтажных петель, отверстий или маркировки и меток, обеспечивающих их правильную строповку и монтаж. [6, п. 8.3.2]

Монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения. [6, п. 8.3.4].

При перемещении конструкций расстояние между ними и выступающими частями других конструкций должно быть по горизонтали не менее 1 м, по вертикали – не менее 0,5 м. [6, п. 8.3.5]

Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу. [6, п. 8.3.6]

Установленные в проектное положение элементы конструкций или оборудования должны быть закреплены так, чтобы обеспечивалась их устойчивость и геометрическая неизменяемость. [6, п. 8.3.7]

Запрещается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15 м/с и более, при гололеде, грозе или тумане, исключающих видимость в пределах фронта работ. [6, п. 8.3.9]

Литература

1. Воронова Л.И., Кузнецова Е.В. Монтаж строительных конструкций: Методические указания к курсовому проекту. – Оренбург: ГОУ ОГУ, 2004. –83 с.

2. Методические указания к курсовому проекту «Монтаж одноэтажного промышленного здания» для студентов дневного обучения специальности 270102 – «промышленного и гражданское строительство»/ В.Г. Родионов – 2-е изд. перераб. и доп. – Тюмень: ТюмГАСУ, 2008. – 36 с.

3. Снежко А.П., Батура Г.М. Технология строительного производства курсовое и дипломное проектирование. г. Киев. Высшая школа, 1991, 200 с.

4. СНиП 3.03.01–87 Несущие и ограждающие конструкции.: Государственный строительный комитет СССР, 1983. – 189 с.

5. СНиП 12.03–2002 Безопасность труда в строительстве. ч2. Строительное производство. «Центр охраны труда в строительстве».

6. Строительное производство. Справочник строителя, под ред. И.А. Онуфриева, Т2 Организация и технология работ. М.: Стройиздат, 1989, 527 с.

7. Хамзин С.К, Карасев А.К. Технология строительного производства курсовое я дипломное проектирование. М.: Высшая школа, 1989, 216 с.

Похожие рефераты:

Технология строительного производства

Резервуар объемом 50000 м3 для нефти в г. Новороссийске

Детский ясли-сад на 140 мест с бассейном

Проектирование четырехэтажной гостиницы в г. Краснодаре

Проектирование 9-этажного дома

Проектирование 16-ти этажного 2-х секционного жилого дома в Ейске

Башенные краны и другие машины, используемые в строительстве