| Скачать .docx |

Курсовая работа: Курсовая работа: Технология строительства здания с использованием кирпичной кладки

1. Инженерная подготовка площадки

Возведению подземной части здания предшествует интенсивная подготовка площадки строительства. В комплекс работ по инженерной подготовки входят: расчистка территории, отвод поверхностных вод, создание геодезической разбивочной основы.

Расчистка территории.

При расчистке пересаживают зеленые насаждения, если их используют в дальнейшем, защищают их от повреждений, очищают площадку от кустарника, сносят и разбивают ненужные строения, снимают плодородный слой почвы

Деревья валят с помощью механических и электрических пил, тракторами. Бульдозерами с высоко поднятыми отвалами корчуют их. Кусторезом очищают территорию от кустарника.

Сразу же после уборки территории от пней и стволов деревьев, выбирают обрывки корней из растительного слоя параллельными переходами корчевателей с уширенными отвалами. Изъятые корни и остатки от разделки деревьев удаляют с расчищаемой территории в специально отведенные места для последующего вызова.

Плодородный слой почвы, подлежащий снятию, срезают и перемещают в специально выделенные места, где складируют для последующего использования. При работе с плодородным слоем следует предохранить его от смешивания с нижележащим слоем, от загрязнения, размыва и выветривания.

2. Создание геодезической разбивочной основы

Геодезическая разбивочная основа служит для планового и высотного обоснования при выносе проекта подлежащего возведению дома на местности, а также геодезического обеспечения на всех стадиях строительства и их завершения.

Геодезическую разбивочную основу для определения положения объекта в плане выполняют в виде строительной сетки, продольные и поперечные оси которой представляют прямоугольные координаты, определяющие положение здания на местности.

Для выноса сетки на местность используют имеющуюся на площадки геодезическую сеть. По координатам геодезических пунктов сетки определяют полярные координаты и углы, по которым наносят основные направления сетки. Продольные и поперечные оси сетки закрепляют на местности постоянными знаками с плановой точкой. Знаки делают из закреплённых бетоном и закреплёнными в грунте отрезков труб. Создание геодезической разбивочной основы является функцией заказчика. Он должен не менее чем за 10 дней до начала строительно-монтажных работ передать подрядчику техническую документацию на геодезическую разбивочную основу и на закрепленные пункты и знаки этой основы, в том числе:

-пункты строительной сетки;

-оси определяющие положение и габарит здания в плане, закрепление минимум двумя сворными знаками у каждого отдельно размещаемого здания.

3. Разработка котлована

В процессе освоения строительной площадки предварительно должны быть выполнены работы по ее вертикальной планировке, устроены временные дороги. В состав работ нулевого цикла входят: отрывка котлованов с зачисткой основания под фундаменты, разбивка осей фундаментов в вырытых котлованов.

4. Производство работ нулевого цикла

4.1 Определение объемов земляных масс грунта в котловане

Определение объемов грунта при разработке грунта в выемках производят по следующей формуле:

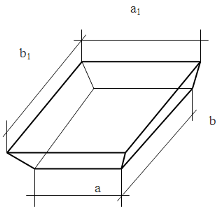

VK= H/6((2A+A1)хB+(2A1+A)хB1), где

VK- объем котлована;

Н- глубина котлована;

А,В- размеры по верху котлована;

А1 В1- размеры по низу котлована.

Размеры котлована на уровне низа фундамента 23.5×25.84 м. Размеры котлована на уровне плоскости планировки подсчитывают, учитывая допустимую крутизну откосов, которую определяют в зависимости от вида грунта. Для суглинка угол между направлением откоса и горизонталью равен α = 53º.

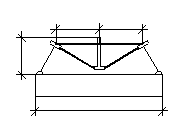

Рис. 1 Схема для определения объема котлована

А1= 13,5+1,5= 15 м;

В1= 25,84+1,5= 27,34 м;

А= 26,5 м; В= 28,84 м

VK= 3,2/6х((2х26,5+15)х28,84+(2х15+26,5)х27,34)= 2312 м3.

Объем недобора грунта при его механизированной разработке для котлована следует принимать в размере 3% от общего объема работ со срезкой всего грунта вручную. Объём грунта, подлежащий обратной засыпке, в пазухи разрабатываемых выемок определяется по формуле:

Vо.з= (Vк-Vс)k о.р., где

Vо.з - объем грунта для обратной засыпки;

Vк - объем грунта котлована;

Vс - объем грунта вытесняемый сооружением;

k о.р - коэффициент остаточного разрыхления грунта.

Vо.з= (2384-1943)х1,03= 454 м3;

Объем недобора грунта: 2384х7%= 167 м3.

Объем пандуса:

Vn=Н2к/6∙[3An+2mHk∙(m1-m)/m](m1-m), где

Нк – глубина котлована у съезда в котлован 3,2м.

An – ширина пандуса по дну въездной траншеи, принимая при одностороннем движении транспорта 4,0 м.

Vn=2,22/6∙[3∙4+2∙0,5∙2,2∙(0,12-0,5)/2](0,12-0,5)=3 м3

Объем грунта для обратной засыпки (по возможности) складируется в отвал, т.е. экскаватор работает на вымет. Остальной грунт вывозится самосвалами, т.е. экскаватор работает с погрузкой в транспортные средства.

4.2 Выбор комплекта машин для разработки грунта при вертикальной планировке площадки

Земляные работы состоят из подготовительных, основных и заключительных.

Подготовительные включают в себя: очистку строительной площадки от деревьев, пней, кустарника.

Основные работы предусматривают разработку грунта в планировочных выемках и перемещение его в планировочные насыпи, разравнивание и уплотнение грунта в насыпях, а при необходимости вывоз лишнего грунта или подвоз недостающего на площадку.

Заключительной работой считают общую планировку площадки.

Для возведения проектируемого земляного сооружения определяется вид ведущих землеройных машин и землеройно-транспортных машин в зависимости от средней дальность перемещения и глубины разработки грунта.

4.3 Выбор комплекта машин для разработки грунта в котловане

Для разработки грунта в котлованах в качестве ведущей машины применяют экскаваторы с оборудованием типа обратная лопата - для разработки грунтов, расположенных ниже уровня стоянки экскаватора, преимущественно при отрывке траншеи и небольших неглубоких котлованов;

Определение ёмкости ковша экскаватора.

По виду и категории грунта выбираем тип ковша экскаватора. Для глин и суглинков ковш с зубьями.

Разработка грунта экскаватором

Наибольшее применение имеют одноковшовые экскаваторы, которыми выполняется около 45% всего объема земляных работ.

Экскаватор с обратной лопатой используют при разработке грунтов, которые находятся ниже уровня стоянки экскаватора, и преимущественно при рытье небольших котлованов и траншей.

Принимаем экскаватор марки Э-1251 с обратной лопатой с зубьями.

Емкость ковша- 1,25 м3.

Средняя стоимость машино-смены- См/см= 33,73 руб.

Инвентарно-расчетная стоимость экскаватора- Сир=21,51 тыс. руб.

Норма времени с погрузкой в транспортное средство- 2,3 м/ч,

на вымет- 1,8 м/ч.

Определяем стоимость разработки 1 м3 грунта в котловане.

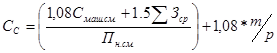

С= 1,08*Смаш-см/Псм.выр, где

1,08- коэффициент, учитывающий накладные расходы;

Смаш-см.- стоимость машино-смены экскаватора;

Псм.выр- сменная выработка экскаватора, учитывающая разработку грунта навымет и с погрузкой в транспортные средства, м3/смен;

Псм.выр= Vэрк/ånмаш-см., где

Vэрк- объем экскаваторной разработки грунта в котловане (объем грунта котлована) за вычетом объема недобора грунта;

ånмаш-см- суммарное число машино-смен экскаватора (трудоемкость) при работе навымет и с погрузкой в транспортные средства;

ånмаш-см= НврVпогр/800+НврVнавым/800

ånмаш-см= 2,3х1943/800+1,8х454/800= 7 м/см.

Псм.выр= 2315/7= 331 м3/см.

С= 1,08х33,73 /331=0,1 руб.

2. Рассчитываем капитальные вложения на разработку 1 м3 грунта

К= 1,07Сир /(Псм..вырtгод), где

Тгод- нормативное число смен работы экскаватора в году. (Тгод= 350 см. для машин с емкостью ковша до 0,65 м3 включительно и 300 - для ковшей с емкостью более 0,65 м3).

К = 1,07х21,51х103/(331х350)= 0,2

3. Определяем приведенные затраты на разработку 1м3 грунта

П= С+ЕК , где

Е- нормативный коэффициент эффективности капитальных вложений, равный 0,15.

П= 0,1+0,15х0,2= 0,13 руб.

Подбор автосамосвалов

Для выбранного экскаватора в качестве комплектующих машин для вывоза лишнего грунта из котлована и обеспечения совместной работы с экскаватора выбирают автосамосвалы. При этом выполняются следующие расчеты:

1. Определяем объем грунта в плотном теле в ковше экскаватора

Vгр= VковКнап/Кп.р., где

Vков - объем ковша экскаватора, м3;

Кнап -коэффициент наполнения ковша (для обратной лопаты 0,8-1);

Кп.р' - коэффициент первоначального разрыхления грунта.

Vгр= 1,25х1/1,25= 1 м3.

2. Определяется масса грунта в ковше экскаватора:

Q= Vгрg,

где

g - объемная масса грунта, т/м3.

Q= 1х1,9= 1,9 кг.

3. Определяем количество ковшей грунта в кузов автосамосвала

n= П/Q,

где

П - грузоподъемность автосамосвала

n= 10/1,9= 5 шт.

4. Определяем объем грунта в плотном теле, загружаемый в кузов автосамосвала.

V = Vгрn;

V= 1х5= 5 м3.

5. Определяем продолжительность одного цикла работы автосамосвала

Tц= tn+60L/Vг+tp +60L/Vп+tм,

где

tn- время погрузки грунта, мин.;

tn= VНвр/100= 5х2,3х60/100= 6,9 мин.

L- расстояние транспортировки грунта = 5 км;

Vг- средняя скорость автосамосвала в загруженном состоянии- 21 км/ч;

Vп- средняя скорость автосамосвала в порожнем состоянии 25 км/ч;

tp- время разгрузки = 2 мин;

tм- время маневрирования перед погрузкой и разгрузкой = 2 мин.;

Tц= 6,9+60х5/21+2+60х5/25+2= 37 мин.

6. Определяем требуемое количество автосамосвалов

N= Tц/tп= 37/6,9= 5 шт.

4.4 Подбор копровой установки для забивки свай

Копер принимаем самоходный – на базе трактора .

Сваи приняты 9-ти метровые, весом 3,6 т, в соответствии с этим принимаем копер С-878 с трубчатым дизель-молотом С-996.

4.5 Подбор средств водоотлива и понижения уровня грунтовых вод

Метод понижения грунтовых вод – установка иглофильтровой установки.

Таблица 1. Характеристика резервного насоса

| НАИМЕНОВАНИЕ ПОКАЗАТЕЛЯ |

Марка насоса С-205А |

| Производительность насоса, м/ч |

12 |

| Наибольшая высота всасывания. м |

6 |

Определяем производительность насоса: Q= ПКф (2Н-S)S/lnRr-lnr

Кф=0,5 м/сут – коэффициент фильтрации;

S- требуемое понижение уровня грунтовых вод, м;

Rr-радиус действия группы иглофильтров.

Н- мощность водоносного слоя.

Rr=R+r; R= 1,95√НКф=1,95х0,87=1,69 м

r- приведенный радиус группы иглофильтров

r=√Fk/П=√3/3,14=0,98 м.

Q=3,14х0,5х(2х1,5-1,5)х1,5/(0,52+0,02)=6,5 м³/сут.

Кол-во игл в установке n=Q/q, где q=0,7 ПdКф=0,7х3,14х0,5х0,05=1

5. Подсчёт объёмов работ

5.1 П одсчёт объёмов свайных работ

Забивка свай производится ударным методом. Для забивки применяем сваебойную установку марки СП–67 на базе трактора Т–130 Г-1, оснащённую дизель-молотом. Сваи забивают под несущие стены с шагом 1,2 м в два ряда. Исходя из расчётов на всю длину стен здания необходимо 217 свай, размером 0,40 × 0,40 м, длиной 12 м.

Рассчитаем нормы времени и расценки на перемещение свай к месту укладки. Для перемещения потребуется трактор С-80, тракторист 5 разряда и два такелажника 3 разряда. Средняя дальность перемещения от места складирования L = 45,8 (м).

Норма времени на перемещение 100 свай на первые 50 м – 21,3 (маш-час), на последующие 25 м – 6 (маш-час). Тогда при перемещении 100 свай на 45,8 м потребуется:

НВР = ![]() (маш-час)

(маш-час)

За один день будут доставлены к месту укладки следующее количество свай.

![]()

При работе в две смены по 8 часов понадобится около 78 свай. Найдем время, за которое один трактор и состав звена сможет разложить все 217 свай.

![]() =

=![]() (дня).

(дня).

Одно звено сможет разложить все сваи за 3 дня.

Для забивки свай потребуются машинист установки 6 разряда – 1, помощник машиниста 5 разряда – 1, помощник машиниста 3 разряда – 1. Длительность погружения одной сваи в грунт принимаем равной 15 (мин). Норма времени на погружение одной сваи – 1,29 (маш-час). Найдем количество свай, забиваемых копровой установкой за один день при работе в две смены по 8 часов:

![]()

При работе одной копровой установки количество дней, которое потребуется для забивки 217 свай:

![]()

Все сваи будут забиты за 18 дней.

После забивки свай производится вырубка бетона из каркаса свай. Вырубка бетона из каркаса свай производится практически с забивкой свай при помощи пневматического молотка с обнажение продольной арматуры. Для выполнения этой работы потребуется два бетонщика 3 разряда. Длина вырубаемого участка 0,5 м, сечение сваи 0,40 × 0,40 м. Норма времени на вырубку бетона одной сваи НВР = 1,25 (чел-час). Дневная выработка звена бетонщиков:

![]()

Вырубка бетона свай будет производится в течении 17 дней. Найдем необходимое число звеньев бетонщиков.

![]()

Для вырубки бетона свай за 17 дней потребуется одно звено бетонщиков.

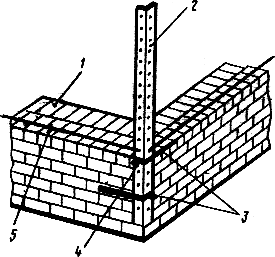

5.2. Подсчёт объёмов опалубки

Так как проектируемое здание состоит из монолитных конструкций, то нужно подсчитать площадь опалубки для их возведения. А именно, объём опалубки на возведение ростверка, стен подвала.

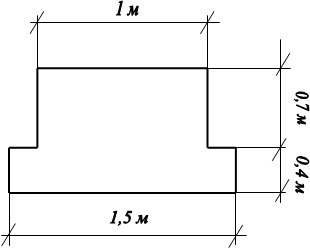

1. Произведём расчёт опалубки под ростверк.

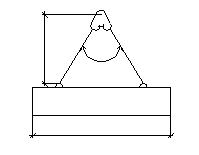

Рис.3 Схема ростверка

Опалубка ростверка устраивается из отдельных щитов. Технологический процесс устройства заключается в установке щитов опалубки вручную и закреплении её в проектном положении при помощи откосов.

Зная размеры ростверка можно легко подсчитать необходимую площадь опалубки (рис. 3). Опалубка устраивается только по вертикальным граням ростверка, следовательно, площадь опалубки на один квадратный метр:

А1 = (0,4 · 2 + 0,7 · 2) · 1 = 2,2 (м2).

Так как общая длина свайного поля равна 286 (м), следовательно вся площадь опалубки ростверка:

А = 2,2 · 286 = 629,2 (м2).

2. Произведём подсчёт опалубки монолитных стен

Опалубка стен до нулевой отметки устраивается вручную из отдельных щитов и закрепляется на ростверке при помощи выступов в нижней части щитов.

Площадь опалубки стен вычисляется по формуле:

Аст. = (h · L) · 2 = 2,4 · 286 · 2 = 1372,8 (м2), где

h = 1,3 (м) – это высота возводимых стен подвала (от ростверка до пола первого этажа);

L = 286 (м) – это периметр здания (длина стен здания).

5.3 Подсчёт объёмов работ по армированию

Армирование ростверков

Армирование ростверка производится арматурными каркасами вручную. Каркасы доставляются на строительную площадку в готовом виде. Схема арматурных каркасов ростверка приведена на рисунке 5. Вес 1 м каркаса составляет 14,75 кг. Общая масса арматуры для ростверка составит 4218,5 кг (4,22 т).

Рис.5 Схема армирования ростверка

Армирование стен подвала.

Армирование стен производят пространственными каркасами, которые собираются из плоских каркасов соединяемых монтажной арматурой. Каркасы изготавливают из арматурной стали диаметром 10 мм и ячейками 200 мм длиной 3700 мм. Масса одного такого каркаса 50 кг. На всю длину здания необходимо колличество плоских каркасов составит 77 шт. Следует, что для армирования всех стен до уровня пола первого этажа понадобится 7700 кг (7,7 т) пространственного каркаса.

Табл. 1. Потребность в сварных арматурных сетках и каркасах

| № |

Наименование конструктивных элементов |

Марка |

Размеры, мм Масса, кг |

Потребность |

|

| на один этаж |

Всего шт/кг |

||||

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1 |

Ростверк |

К1 |

1500х15000 |

286 |

4218,5 |

| 14,75 |

|||||

| 2 |

Стены подвала |

К2 |

3700х500 |

77 |

7700 |

| 50 |

|||||

| Итого |

каркасов |

11948,5 |

|||

| Общий вес |

11948,5 |

||||

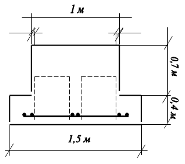

5.4 П одсчёт объёмов работ по бетонированию

1. Бетонирование ростверка.

Объем одного кубического метра монолитного ростверка вычисляется согласно схеме, представленной на рисунке 4:

V = 1 · 1,5 · 0,4 + 1 · 1 · 0,7 = 1,3 (м3).

Тогда общий объем бетона составит:

VР = 286 · 1,3 = 371,8 (м3).

4. Бетонирование стен.

Подсчёт объёма бетона для монолитных стен подсчитывается следующим образом.

VСТ. = Аст · δ , где

δ = 0,3 (м) – толщина стены;

Аст = 686,4 (м2) – площадь стены.

VСТ. = 686,4 · 0,3 = 205,92 (м3).

Табл.2. Потребность бетона

| № |

Наименование конструктивных элементов |

1 этаж |

Всего,м3 |

||

| толщина, м |

S,м2 |

V,м3 |

|||

| 1 |

2 |

3 |

4 |

5 |

6 |

| Тяжелый бетон В15 |

|||||

| 1 |

Ростверк |

- |

286 |

1,3 |

371,8 |

| 2 |

Стены подвала |

0,3 |

686,4 |

205,92 |

205,92 |

| 577,72 |

|||||

6. Выбор кранового оборудования

Для монтажа конструкций подземной части здания выбираем кран на автомобильном ходу.

Требуемая грузоподъемность крана складывается из масс монтируемого элемента, монтажных приспособлений и грузозахватного устройства. Самая тяжелая конструкции в здании –панель перекрытия, весом 4,1 т (см. приложение 1). С учетом веса грузозахватных приспособлений принимаем необходимую грузоподъемность крана 5,5 т.

Требуемый вылет стрелы крана LТР определяется по формуле:

LТР = а/2 + b + с,

где а – ширина опорной части крана, предварительно принимаем 5 м;

b – расстояние от ближайшей к откосу опоры крана до выступающей части здания, 6,5 м;

с – расстояние от центра тяжести монтируемого элемента до выступающей части здания со стороны крана, принимаем 6 м.

Таким образом, необходимый вылет стрелы составит:

LТР = 5/2 + 6,5 + 6 = 15 м.

Требуемая высота подъема крана над уровнем стоянки определяется по формуле:

НКР = Н0 + hЗ + hЭЛ + hC,

где Н0 – превышение опоры монтируемого элемента над уровнем стоянки крана, 1 м;

hЗ – запас, требующейся по условиям безопасности и удобства монтажа, 1,5 м;

hЭЛ – высота монтируемого элемента, 2,98 м;

hС - высота строповки монтируемого элемента, 2 м.

НКР = 1 + 1,5 + 2,98 + 2 = 7,48 м.

Исходя из необходимых характеристик подбираем гусеничный кран МКА-16 со стрелой длиной 12,4 м.

Табл. Монтажные приспособления и грузозахватные устройства

| Наименование монтажного приспособления с указанием номера чертежа и организации |

Эскиз (размеры в мм) |

Характеристика |

Высота грузозахватного устройства, м |

|||||||

| Грузоподъемность, т |

Масса, т |

|||||||||

| 2 |

3 |

4 |

5 |

6 |

||||||

| Траверса, ПИ, Промсталь-конструкция 15946Р-10 |

|

10 |

0,45 |

1,8 |

||||||

| Строп двухветвевой, ГОСТ 19144-73 |

|

2,5 |

0,01 |

2 |

||||||

| Строп четырех-ветвевой, ПИ, Промсталь-конструкция 21059М-28 |

|

3 |

0,09 |

4,2 |

||||||

7. Технология производства работ надземной части здания

Технологические процессы монтажа сборных конструкций и кирпичной кладки стен должны быть организационно увязаны между собой.

Согласно СНиП 3.03.01-87 монтаж сборных железобетонных элементов необходимо производить одновременно с кладкой стен.

При монтаже совмещенным методом устойчивость здания в плоскости рам обеспечивается системой сваркой и замоноличиванием стыков горизонтальных дисков жесткости в виде законченных сборных перекрытий.

Возможность применения такого метода определяется влиянием объемно - планировочных, конструктивных, организационных и технологических факторов: размерами здания в плане, конструктивной системой здания, условиями членения на захватки и ярусы, фронтом работы на захватке, последовательность установки конструкций на захватке.

Основными условиями выбора и последовательности возведения конструктивных элементов зданий являются поточность ( непрерывность и равномерность) производства монтажных и каменных работ, одинаковое число рабочих для выполнения каждого из этих комплексных процессов при различных методах и одинаковая сменность. Для поточного выполнения монтажных и каменных работ здание расчленяют на захватки. Однако при небольших размерах здания в плане работы могут быть организованы только по однозахватной системе: в первую смену на захватке, равной площади здания в плане, а во вторую – выполняют сварку и заделку стыков. В этом случае для организации процессов захватка расчленяется на полузахватки.

Учитывая, что ведущим процессом при возведении здания подобного типа является монтаж строительных конструкций, величину минимальной захватки находят из условия технологии и организации этого процесса.

По условиям безопасности работ, на захватке не должны одновременно выполняться различные процессы. Необходимо учитывать также последователь ность установки конструкции на захватке.

8. Расчет основных технических параметров монтажных кранов

Выбор крана производится по техническим параметрам. Сравнение вариантов производим по экономическим параметрам и выбираем наиболее эффективный.

К техническим параметрам крана относятся:

- требуемая грузоподъемность QK;

- наибольшая высота подъема крюка HK;

- наибольший вылет крюка LK;

Выбор крана начинаем с уточнения массы сборных элементов, монтажной оснастки и грузозахватных устройств, габаритов и проектного положения конструкций и сооружений. На основании указанных данных определяем группу сборных элементов, которые характеризуются максимальными монтажными техническими параметрами. Для этих сборных элементов подбираем наименьшие требуемые технические характеристики кранов. Требуемая грузоподъемность крана QK складывается из масс монтируемого элемента QЭ, монтажных приспособлений QПР и грузозахватного устройства QГР:

QK > QЭ + QПР + QГР;

QK = 4,4 + 0,09= 4,49 (т);

Определяем наибольшую высоту подъема крюка HK над уровнем стоянки башенного крана:

HK = h0 + hЗ + hЭ + hСТ,

где h0 – высота монтажного горизонта над уровнем стоянки крана принимается 38,2 м;

hЗ – зазор между отметкой монтажного горизонта и низом элемента, принимаем равным 2 м;

hЭ – высота монтажного элемента равная 2,8;

hСТ – высота такелажного приспособления равная 4,2м;

HK = 38,2 + 2 + 2,8 + 4,2= 47,2 (м);

Определим требуемый вылет крюка башенного крана :

![]()

Схема для определения технических параметров башенного крана, где a – колея крана принимается равной 7,5м; b – расстояние от края гусеницы до ближайшей выступающей части здания; c – расстояние от центра тяжести элемента до выступающей части здания со стороны крана принимается 38,5м.

По технике безопасности:

![]() ,

,

где r – расстояние от центра вращения крана до конца контргруза.

![]() (м);

(м);

![]() (м);

(м);

По рассчитанным техническим параметрам крана и справочной литературе определяем марки кранов и их грузовые характеристики

Технические характеристики башенных кранов

| Показатели |

Ед.изм |

КБ-504-3 |

КБ-674А |

| Грузовой момент |

тс·н |

160 |

200 |

| Грузоподъемность: |

|||

| максимальном вылете |

тн |

4,5 |

5,6 |

| максимальная |

тн |

10 |

12,5 |

| Вылет: |

|||

| максимальный |

м |

45 |

50 |

| при макс-й груз-ти |

м |

35,59 |

37,8 |

| Высота подъема: |

|||

| наибольшая |

м |

60 |

59 |

| наименьший вылет |

м |

||

| Колея |

м |

7,5 |

7,5 |

| Тип стрелы |

- |

балочная стрела |

балочная стрела |

| Тип башни |

- |

поворотная башня |

поворотная башня |

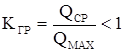

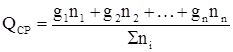

Определяем эффективность выбора крана по техническим параметрам по вели чине коэффициента использования грузоподъемности кранов:

,

,

где ![]() - максимальная грузоподъемность крана;

- максимальная грузоподъемность крана;

![]() - средняя масса элементов, подлежащих монтажу:

- средняя масса элементов, подлежащих монтажу:

,

,

где ![]() - количество элементов соответствующей группы;

- количество элементов соответствующей группы;

g – массы различных элементов.

![]() (т)

(т)

![]() ;

; ![]() .

.

Т.к. коэффициент использования грузоподъемности у крана КБ-504-3

и КБ-674А примерно одинаковы, следовательно, определяем наиболее эффективный кран по расчетным экономическим параметрам.

8.1 Сравнение монтажных кранов по расчетным экономическим параметрам

Сравнение различных монтажных кранов произвожу по величине удельных при веденных затрат на одну тонну смонтированной конструкции:

![]() ,

,

где ![]() - себестоимость монтажа 1 тонны конструкций;

- себестоимость монтажа 1 тонны конструкций;

![]() - нормативный коэффициент экономической эффективности капитальных вложений, принимаю равным 0,15;

- нормативный коэффициент экономической эффективности капитальных вложений, принимаю равным 0,15;

![]() - удельные капитальные вложения.

- удельные капитальные вложения.

Себестоимость монтажа 1 тонны конструкций определяю с учетом коэффициентов накладных расходов на эксплуатацию машин – 1,08 и для заработной платы – 1,5:

,

,

где ![]() - себестоимость машино - смены крана;

- себестоимость машино - смены крана;

![]() - средняя заработная плата рабочих в смену, занятых на монтаже конструкций данного потока, сварке и заделке стыков;

- средняя заработная плата рабочих в смену, занятых на монтаже конструкций данного потока, сварке и заделке стыков;

![]() - нормативная сменная производительность крана;

- нормативная сменная производительность крана;

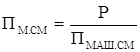

,

,

где P – общая масса, масса монтируемых элементов;

![]() - количество машино-смен работы крана при монтаже конструкций рассматриваемого потока.

- количество машино-смен работы крана при монтаже конструкций рассматриваемого потока.

Удельные капитальные вложения:

![]() ,

,

где ![]() - инвентарно-расчетная стоимость крана;

- инвентарно-расчетная стоимость крана;

![]() - число часов работы крана в сену, принимаю равным 8;

- число часов работы крана в сену, принимаю равным 8;

![]() - нормативное число часов работы крана в год.

- нормативное число часов работы крана в год.

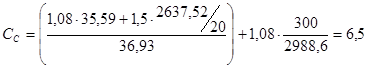

1-ый кран БК-504-3: ![]() (т/м.см);

(т/м.см);

(руб/т);

(руб/т);

![]() (руб./час.т);

(руб./час.т);

![]() (руб./т).

(руб./т).

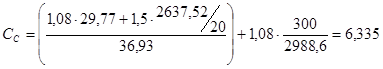

2-ой кран КБ-674А: ![]() (т/м.см);

(т/м.см);

(руб/т);

(руб/т);

![]() (руб./час.т);

(руб./час.т);

![]() (руб./т).

(руб./т).

Результаты выбора монтажных кранов по технико-экономическим параметрам

| Номер монтажного потока |

Монтируемый элемент |

Монтажные характеристики |

Длина стрелы, м |

Монтажные краны |

|||||||

| Монтажная масса элемента |

Высота подъема крюка, м |

Вылет крюка, м |

1-ый вариант |

2-ой вариант |

|||||||

| Коэффициент грузоподъемности |

Удельные приведенные затраты |

Тип крана |

Коэффициент грузоподъемности |

Удельные приведенные затраты |

Тип крана |

||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| 1 |

Блок шахты |

5,6 |

59 |

50 |

45 |

0,104 |

Баш. |

0,0832 |

Баш. |

||

Вывод: по техническим и экономическим параметрам наиболее предпочтительный вариант №2, кран КБ-674А

9. Технологическая карта на возведение кирпичной кладки стен

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на возведение кирпичной кладки стен.

1.1 Карта предназначена для организации труда рабочих при кладке кирпичных стен и перегородок.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

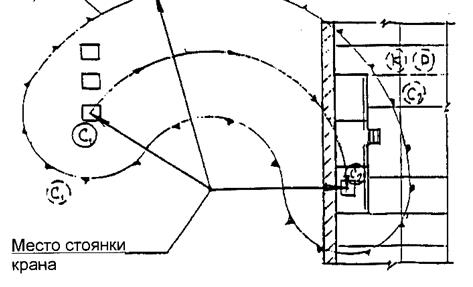

Схема подачи материалов к рабочему месту каменщика

2.1 Стропальщик С![]() стропит груз, отходит на безопасное расстояние и подаёт машинисту крана команду приподнять элемент на 30 см. Убедившись в надёжности строповки C

стропит груз, отходит на безопасное расстояние и подаёт машинисту крана команду приподнять элемент на 30 см. Убедившись в надёжности строповки C![]() подаёт команду на подъём и перемещение груза. Машинист крана по его сигналу перемещает груз к месту установки.

подаёт команду на подъём и перемещение груза. Машинист крана по его сигналу перемещает груз к месту установки.

Рис.1. Схема подачи материалов к рабочему месту каменщика (условные обозначения): С![]() , С

, С![]() , к, р - место стропальщиков, звена каменщика и рабочих во время подъёма, перемещения и опускания груза; С

, к, р - место стропальщиков, звена каменщика и рабочих во время подъёма, перемещения и опускания груза; С![]() , С

, С![]() - рабочее место стропальщиков во время приёма (монтажа) груза: груз находиться на высоте 30 см от места установки, а стрела крана остановлена.

- рабочее место стропальщиков во время приёма (монтажа) груза: груз находиться на высоте 30 см от места установки, а стрела крана остановлена.

2.2 При приближении груза к месту установки звено каменщиков и стропальщик С![]() должны находится в указанном положении вне опасной зоны.

должны находится в указанном положении вне опасной зоны.

2.3 Стропальщик С![]() руководит наведением и опусканием груза на необходимое место.

руководит наведением и опусканием груза на необходимое место.

2.4 Когда груз находится на высоте 30 см от настила подмостей, стропальщик С![]() входит в опасную зону; убедившись что груз находится над местом установки, подаёт сигнал, машинист крана плавно опускает груз на подмости

входит в опасную зону; убедившись что груз находится над местом установки, подаёт сигнал, машинист крана плавно опускает груз на подмости

2.5 Стропальщик С![]() , убедившись в правильности установки груза, подаёт команду машинисту крана ослабить трос и расстроповывает груз.

, убедившись в правильности установки груза, подаёт команду машинисту крана ослабить трос и расстроповывает груз.

Основные указания по организации производства работ

2.6 При производстве работ по кирпичной кладке здание разбивается на захватки, а захватки на делянки в зависимости от количества звеньев. Кирпичная кладка этажа, по высоте, разбивается на ярусы высотой не более 1,2 м (рис.2, 3).

Первый ярус выполняется непосредственно с настила перекрытия. Последующие яруса выкладываются с шарнирнопанельных подмостей ППУ-4 или с металлических безболтовых лесов ГОСТ 27321-87 (рис.4). При кладке стен и перегородок на высоту 0,7м от рабочего настила и расстоянии от его уровня за возводимой стеной до поверхности земли (перекрытия) более 1,3м рабочие обязаны применять предохранительные пояса.

2.7 Монтаж сборных конструкций ведётся параллельно с кирпичной кладкой согласно ППРк. Сборные ж/б перемычки кладут по ходу кладки. Также во время кладки производится облицовка различными облицовочными материалами с креплением их в кладке с помощью проволоки, скоб, анкеров.

Процесс кирпичной кладки состоит из следующих операций:

- установка порядовок (рис.5);

Рис.5. Установка порядовок

- установка и перестановка причалки (рис.6);

Рис.6. Установка и перестановка причалки

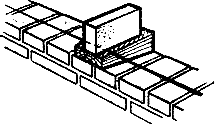

- подача кирпича и раскладка его по стене (рис.7, 8);

Рис.7. Схема раскладки материалов при кладке угла

Рис.8. Схема раскладки материалов на металлических безболтовых трубчатых лесах

- установка маяков (рис.9, 10);

Рис.9. Установка маячного кирпича

Рис.10. Устройство маяков при кладке перегородок

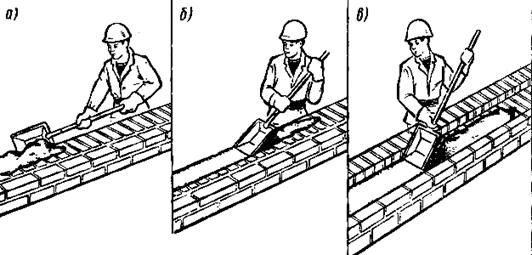

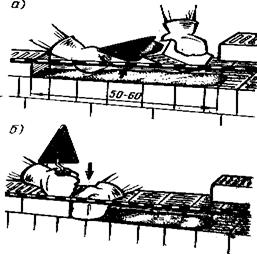

- перелопачивание, подача, расстилание и разравнивание раствора на стене (рис.11);

Рис.11. Перелопачивание, подача, расстилание и разравнивание раствора на стене

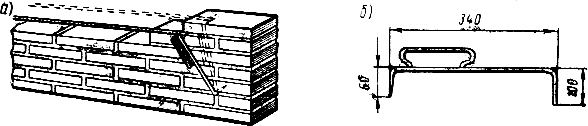

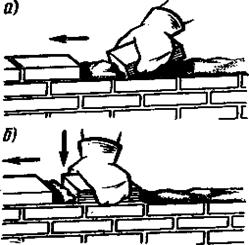

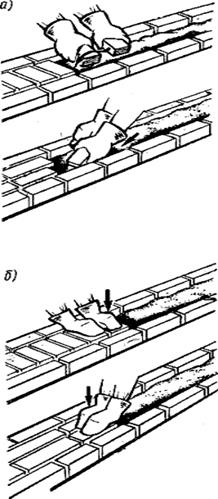

-укладка кирпичей в конструкцию (в верстовые ряды, в забудку (рис.12-16));

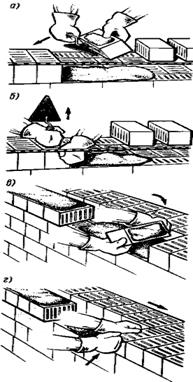

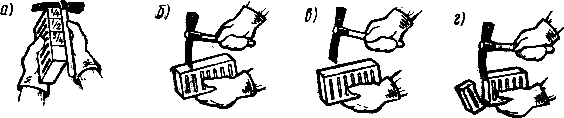

Рис.12. Укладка кирпича способом: а - начало работы; б - посадка кирпича на место; в - подрезка раствора

Рис.13. Кладка кирпича способом вприсык: а - начало работы; б - посадка кирпича на место

Рис.14. Кладка забутки: а - начало работы; б - посадка кирпича на место

Рис.15. Кладка керамических камней в тычковые версты: а - наружной (начало работы); б - то же (конец приема); в - внутренний (начало приема); г - то же (конец приема)

Рис.16. Кладка керамических камней в ложковую наружную версту: а - накладывание раствора; б - осадка камня

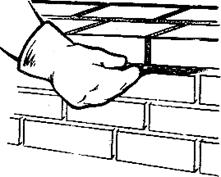

- расшивка швов (при кладке под расшивку) (рис.17);

Рис.17. Расшивка швов (при кладке под расшивку)

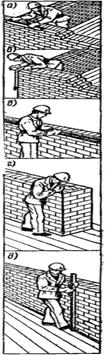

- проверка правильности кладки (рис.18);

Рис.18. Приемы проверка правильности кладки: а - угла угольником; б - вертикальности угла отвесом; в - горизонтальности стены правилом с уровнем); г - вертикальности провеса отвесом; д - вертикальности стены правилом с уровнем);

- рубка и тёска кирпичей (по мере надобности) (рис.19)

Рис.19. Заготовка трехчетвертки (по мере надобности): а - разметка мест переруба; б - нанесение риски; в - насечка; г - перерубка

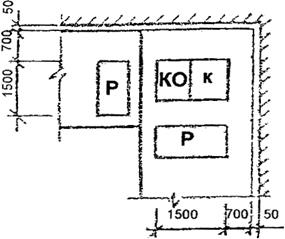

10. Организация рабочего места и труда каменщиков

При выполнении каменных рядов на производительность труда каменщиков большое влияние оказывает правильная организация рабочего места, представляющего собой ограниченный участок возводимой стены или конструкции и часть подмостей или перекрытия, в пределах которых сложены материалы и перемещаются рабочие. Организация рабочего места должна исключать непроизводительные движения рабочих и обеспечивать наивысшую производительность труда. Поэтому рабочее место должно находиться в радиусе действия крана, иметь ширину около 2,5 м и делиться на три зоны: рабочую зонушириной 0,6...0,7 м между стеной и материалами, в которой перемещаются каменщики; зону материаловшириной около 1 м для размещения поддонов с камнем и ящиков с раствором; зону транспортирования0,8...0,9 м для перемещения материалов и прохода рабочих, не связанных непосредственно с кладкой.

Число поддонов с камнем и ящиков с раствором и чередование их зависит от толщины стены или конструкции, числа проемов на данном участке и сложности архитектурного оформления.

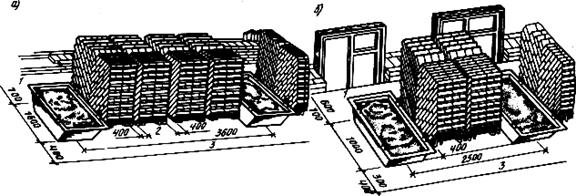

В зависимости от вида возводимых каменных конструкций и применяемых материалов их располагают следующим образом. При кладке глухих стен четыре поддона с кирпичом или камнями Чередуют вдоль фронта кладки с ящиками с раствором, расположенными на расстоянии 3,6 м между их продольными осями (рис.20, а).

При кладке стен с проемами кирпич или камни по два поддона располагают против простенков, а ящики с раствором - против проемов (рис.20, б).

Кирпич и камни подают на рабочие места до начала рабочей смены. Запас их на рабочем месте должен быть не менее чем на 2...4 ч работы каменщиков. Раствор подают на рабочие места перед началом работы и добавляют его по мере расходования, с тем чтобы запас цементного и смешанного раствора в теплое время года не превышал 40... 45 мин.

Рис.20. Организация рабочего места: а- при кладке глухих стен; б - то же, с оконными проемами; 1 - зона складирования; 2- рабочая зона; 3- зона транспортирования

Каменные работы выполняют бригады каменщиков, состоящие из звеньев, которые в зависимости от числа работающих называют "двойкой", "тройкой", "пятеркой".

Звено "двойка"состоит из каменщика 2-го разряда (подсобник) и ведущего каменщика 4...5-го разряда. Обязанности в звене распределены следующим образом: оба каменщика закрепляют причалки для наружной и внутренней верст; подсобник подает и раскладывает кирпич, расстилает раствор; ведущий каменщик, двигаясь вдоль стены, укладывает наружную версту. При кладке внутренней версты (рис.21, а)оба каменщика выполняют те же операции, двигаясь в обратном направлении. Подсобник при этом укладывает кирпичи в забутку. Звеном "двойка" выполняют кладку стен с большим количеством проемов, стен толщиной до 1,5 кирпича, а также столбов и перегородок.

Рис.21. Работа звеньев каменщиков: а- "двойки" при кладке наружной версты; то же, внутренней версты и забутки; б: I-"тройки" при кладке наружной ложковой версты; // -то же, внутренней версты и забутки; в - "пятерки"; 1 - каменщик 2-го разряда; 2- каменщик 3-го разряда; 3- каменщик 4-го разряда; 4- каменщик 5-го разряда

Звено "тройка"состоит из ведущего каменщика 4... 5-го разряда и двух каменщиков 2-го и 3-го разрядов (рис.21, б).Ведущий каменщик выкладывает верстовые ряды и контролирует правильность кладки. Он двигается за подсобником, раскладывающим раствор. В это время другой подсобник укладывает забутку. Кладку внутренней и наружной верст выполняют в одинаковом порядке, но в противоположных направлениях. Перестановку причалки ведущий каменщик выполняет вместе с одним из подсобников. Звеном "тройка" выполняют кладку стен толщиной в 2 и 2,5 кирпича. Производительность труда каменщиков увеличивается на 30% по сравнению с производительностью звена "двойка".

Звено "пятерка"состоит из каменщиков 4- и 3-го разрядов и трех каменщиков-подсобников 2-го разряда (рис.21, в).Каменщик 4-го разряда вместе с подсобником выкладывает наружную версту; за ними на расстоянии 2...3 м работают каменщик 3-го разряда и подсобник, выкладывающие внутреннюю версту; замыкает звено каменщик-подсобник, выкладывающий забутку. Звеном "пятерка" целесообразно работать при кладке глухих участков стен толщиной более двух кирпичей. При кладке проемов "пятерка" разделяется на два звена - "двойку" и "тройку".

Непосредственное выполнение кладки тесно связано с рядом смежных и вспомогательных работ. Так, транспортные рабочие обеспечивают непрерывную подачу материалов к рабочим местам. После окончания кладки на высоту яруса плотники устанавливают подмости. По окончании кладки этажа монтажники приступают к монтажу перекрытий, лестниц, перегородок.

11. Требования к качеству выполнения работ

Соответствие каменной кладки проекту и требованиям СНиПа контролируют в процессе поступления материалов на строительную площадку - входной контроль, в процессе возведения конструкций - операционный контроль и во время приемки - приемочный контроль.

1.В процессе входного контроляконтролируют поступающие на строительную площадку стеновые материалы и раствор.

Стеновые материалыпроверяют производитель работ, мастер и бригадир, чтобы они по форме и точности соответствовали требованиям стандартов; своевременно сообщают в строительную лабораторию о поступившей на строительную площадку новой партии стенового материала и участвуют в отборе пробы для испытаний.

На строительной площадке визуально определяют качество поступившего материала по внешнему виду и размеру камней. Кирпич любых видов не должен иметь отбитых углов, искривлений и других дефектов. Лицевой кирпич, кроме того, должен иметь ровную чистую поверхность и чистые грани. Кирпич силикатный должен быть однородного цвета, без трещин и включений минерального сырья. Не допускается к приемке керамический кирпич "недожог", а также кирпич, который имеет известковые включения (дутики), вызывающие впоследствии разрушение кирпича.

В поступившей партии бутового камня должно содержаться не менее 70% кусков массой 20...40 кг; в остальной части не должно быть камней массой менее 5 кг. Камни не должны иметь трещин, расслоений и следов выветривания, глинистых и других рыхлых прослоек.

Готовый раствор, поставляемый на строительную площадку, должен иметь паспорт с указанием даты и времени изготовления, марки и подвижности. Поступивший раствор (или изготовленный на строительной площадке) дополнительно проверяют по следующим основным показателям: подвижности, плотности, расслаиваемости и прочности при сжатии. Такие проверки производят ежедневно и при каждом изменении состава раствора.

Рис.22. Методы и приборы для определения свойств строительного раствора: а - прибор для определения подвижности раствора; б- определение подвижности раствора у места укладки; в- сосуд для определения плотности раствора; г- цилиндрическая сборная для определения расслаиваемости раствора; д- изготовление образцов-кубов; 1 - циферблат; 2- конус со стержнем; 3-сосуд для растворной смеси; 4- верхнее кольцо; 5 - : кольцо; 6- платформа; 7- цилиндр с дном; 8- металлическая форма; 9-бумага; 10 - кирпич

Подвижность раствораопределяют не менее трех раз в смену. Величину подвижности определяют глубиной погружения в него эталонного стального конуса (рис.22, а). Для этого сосуд наполняют смесью примерно на 1 см ниже его краев. Уложенный раствор штыкуют 25 раз стержнем диаметром 10... 12 мм и несколько раз встряхивают легким постукиванием сосуда о стол. Острие конуса (масса 300 г, высота 180 мм, диаметр 75 мм) приводят в соприкосновение с поверхностью раствора в сосуде. Затем предоставляют возможность конусу погружаться в растворную смесь и по циферблату с погрешностью 0,2 см отсчитывают глубину погружения. Подвижность (в см) растворной смеси вычисляют как среднее арифметическое результатов двух испытаний.

Для определения подвижности раствора непосредственно у места укладки допускается применять конус без штатива. Острие конуса приводят в соприкосновение с раствором и дают ему возможность свободно погружаться. Величину подвижности определяют по делениям на конусе. В зависимости от назначения подвижность раствора должна быть различной:

Регламентируемая рабочая подвижность (см) раствора в летних и зимних условиях в зависимости от назначения

Для обычной кладки из сплошного кирпича, а также для кладки из бетонных камней и естественных камней легких пород – 9...13

Для обычной кладки из дырчатого кирпича или керамических камней со щелевыми пустотами – 7...8

Для бутовой кладки – 4...6

Для заливки пустот при бутовой кладке – 13...15

Для вибрированной бутовой кладки – 1...3

Плотность растворной смесиопределяют с помощью цилиндрического сосуда объемом 1 л с насадкой (рис.22, б).Сосуд Наполняют растворной смесью с некоторым избытком, удерживаемым надетой насадкой. После этого смесь уплотняют 25-кратным штыкованием стальным стержнем диаметром 10... 12 мм с последующим встряхиванием сосуда 5... 6 раз легким постукиванием его об стол. Затем насадку снимают и срезают избыток растворной смеси вровень с краями. Сосуд со смесью взвешивают и из полученного Значения вычитают массу сосуда. Плотность растворной смеси Определяют как частное от деления массы смеси на объем ее в сосуде. Плотность растворной смеси вычисляют как среднее арифметическое результатов двух испытаний.

Расслаиваемость растворной смеси определяют в тех случаях, когда при транспортировании или хранении смесь расслаивается и нарушается ее однородность. Для определения величины расслаиваемости растворной смеси пользуются специальным прибором. Прибор представляет собой цилиндрическую стальную форму, состоящую из двух колец (верхнего и среднего) и цилиндра с дном, собранных на резиновых прокладках и стянутых двумя тягами (рис.22, в).Для проведения испытания форму заполняют растворной смесью и подвергают вибрации (в течение 30 с) на виброплощадке. После вибрирования растворную смесь из верхнего кольца и цилиндра выкладывают в отдельные чашки, сдвинув подвижные части в стороны по платформе (растворную смесь, находящуюся в среднем кольце, для испытаний не используют). Затем с помощью конуса определяют подвижность выложенного раствора и объема погруженной части конуса.

Расслаиваемость определяют разностью объемов погружения конуса в растворную смесь верхнего кольца и цилиндра и вычисляют как среднее арифметическое результатов двух испытаний. Для удобоукладываемых растворов величина расслаиваемости не должна превышать 30 см .

Предел прочности раствора на сжатие определяют в образцах-кубах размером 70,7 х 70,7 х 70,7 мм в возрасте, установленном в ТУ на данный вид раствора. На каждый срок испытания изготовляют три образца.

В том случае, когда подвижность растворной смеси 5 см и более, образцы-кубы формуют в металлических формах (рис.22, в),установленных на кирпич без поддона, а растворных смесей с подвижностью менее 5 см -в формах с поддонами.

Образцы из растворных смесей с подвижностью 5 см и более изготовляют следующим образом. Трехгнездовую металлическую форму без поддона предварительно смазывают машинным маслом и устанавливают на кирпич, поверхность которого покрывают мокрой газетной бумагой. Керамический кирпич должен иметь влажность не более 2% и водопоглощение 10... 15% (по массе). Затем все три отделения формы заполняют растворной смесью за один прием с некоторым избытком, уплотняют 25 штыкованиями стержнем диаметром 10... 12 мм, срезают избыток растворной смеси смоченным водой ножом и заглаживают поверхность. Повторное использование кирпича в качестве отсасывающего воду основания не допускается.

Образцы из растворных смесей подвижностью менее 5 см изготовляют в формах с поддонами. Собранную и смазанную форму заполняют растворной смесью в два слоя высотой примерно по 4 см. Уплотнение слоев смеси в каждом отделении формы производят 12 нажимами: 6- вдоль одной стороны, 6- в перпендикулярном направлении. Избыток растворной смеси срезают смоченным водой ножом вровень с краями формы и заглаживают поверхность.

Образцы, изготовленные на гидравлических вяжущих, выдерживают до распалубки в камере нормального хранения при температуре (20±2) °С и относительной влажности воздуха 95... 100%, а изготовленные на воздушных вяжущих - в помещении при температуре (20±2) °С и относительной влажности воздуха (65 ± 10)%.

Время выдерживания образцов в формах (24 ± 2) ч, после чего их извлекают из формы и каждый образец нумеруют на верхней поверхности стираемой краской. Образцы, изготовленные из медленно твердеющих растворных смесей, могут быть освобождены из форм в возрасте 2... 3 сут. Затем их следует хранить при температуре (20±2)°С, соблюдая следующие условия: образцы, изготовленные на гидравлических вяжущих, в течение первых 3 сут следует хранить в камере нормального хранения при относительной влажности воздуха 95...100%, а оставшееся до испытаний время - в помещении при относительной влажности воздуха (65 ± 10)% (из растворов, твердеющих на воздухе) или в воде (из растворов, твердеющих во влажной среде); образцы, изготовленные на воздушных вяжущих, следует хранить в помещении при относительной влажности воздуха (65 ± 10)%.

В том случае, когда в строительной лаборатории нет камеры нормального твердения, образцы, изготовленные на гидравлических вяжущих, располагают во влажном песке или опилках. При этом образцы должны складироваться вдали от приборов отопления и должны быть защищены от сквозняков и т.п.

Образцы вынимают из воды не ранее чем за 10 мин до испытания и вытирают влажной тканью. Образцы, хранившиеся в помещении, очищают волосяной щеткой от песчинок и пыли. Каждый образец перед испытанием осматривают, измеряют и определяют его объем с точностью до 1 см(3), затем взвешивают на технических весах и вычисляют плотность раствора с точностью до 10 кг/м![]() .

.

Испытания образцов раствора производят в лабораторных условиях при температуре (20 ± 2)°С и относительной влажности в помещении 50...70%.

Предел прочности на сжатие каждого образца определяют как частное от деления разрушающей нагрузки на рабочую площадь образца. Предел прочности раствора на сжатие вычисляют как среднее арифметическое результатов испытаний трех образцов-кубов.

2. Операционный контроль осуществляют каменщики в ходе работ. Контролируют правильность перевозки и заполнение раствором швов кладки, вертикальность, горизонтальность и прямолинейность поверхностей и углов, толщину кладки, размеры простенков и проемов и др. При этом каменщик (или проверяющее лицо) руководствуется предельными допускаемыми отклонениями, регламентируемыми СНиПом и ТУ на различные каменные конструкции (на рис.23 в качестве примера приведены допускаемые отклонения для кирпичной стены).

Правильность закладки углов здания проверяют деревянным угольником, горизонтальность рядов - правилом и уровнем не менее двух раз на каждом ярусе кладки. Уложив правило на кладку, ставят на него уровень, проверяют отклонение. Допущенные отклонения устраняет кладкой последующих рядов.

Рис.23. Допускаемые отклонения при возведении кирпичной стены, мм: 1 -вертикальной поверхности - 10 мм; 2- поверхностей углов по вертикали: на этаж - 15 мм, на всю высоту стены - 30 мм; 3- отметки обреза - 10 мм; 4- толщины кладки ± 15 мм; 5 - ширины простенков - 15 мм; 6- ширины проемов ± 15 мм; 7 - рядов кладки от горизонтали на 10 м длины - 15 мм

Вертикальность откосов и рядов кладки проверяют отвесом или уровнем с правилом не реже двух раз на каждом метре высоты кладки. Если будут обнаружены отклонения, то их исправляют при кладке следующего яруса или этажа. Отклонения осей конструкций, если они не превышают установленных допусков, устраняют в уровне междуэтажных перекрытий.

Два раза в смену проверяют среднюю толщину горизонтальных и вертикальных швов кладки. В пределах этажа средняя толщина горизонтальных швов должна составлять 12 мм, вертикальных -10 мм. При этом толщина горизонтальных швов должна быть в пределах 10... 15 мм, а вертикальных-8...15 мм. Утолщение швов против указанных допускается лишь в случаях, предусмотренных проектом.

Полноту заполнения швов раствором проверяют, вынимая в разных местах отдельные камни выложенного ряда не реже трех раз по высоте этажа, контролируя при этом правильность расположения деформационных швов, анкеров, дымоходов и вентиляционных каналов и т. д.

В процессе каменной кладки производитель работ или мастер должен следить за тем, чтобы способы закрепления прогонов, балок, настилов и панелей перекрытий в стенах и на столбах соответствовали проекту. Концы разрезных прогонов и балок, опирающихся на внутренние стены и столбы, должны быть соединены и заделаны в кладку; под концы прогонов и балок по проекту укладывают железобетонные или металлические подкладки.

3.В процессе приемки каменных конструкцийустанавливают объем и качество выполненных работ, соответствие конструктивных элементов рабочим чертежам и требованиям СНиПа.

4. В ходеприемки каменных конструкций проверяют:правильность перевязки, толщину и заполнение швов; вертикальность, горизонтальность и прямолинейность поверхностей и углов кладки; правильность устройства осадочных и температурных швов; правильность устройства дымовых и вентиляционных каналов; наличие и правильность установки закладных деталей; качество поверхностей фасадных неоштукатуриваемых стен из кирпича (ровность цвета, соблюдение перевязки, рисунок и расшивка швов); качество фасадных поверхностей, облицованных различного рода плитами и камнями; обеспечение отвода поверхностных вод от здания и защита от них фундаментов и стен подвалов.

Контролируя качество каменных конструкций, тщательно замеряют отклонения в размерах и положении конструкций от проектных и следят за тем, чтобы фактические отклонения не превышали величин, указанных в СНиПе.

При приемке каменных конструкций, выполненных в зимнее время, предъявляются журнал зимних работ и акты на скрытые работы.

12. Материально-технические ресурсы

12.1 Инструмент, приспособления, инвентарь

Эффективное и качественное выполнение работ по возведению каменной кладки предусматривает использование специального инструмента, приспособлений и инвентаря.

Инструментвключает производственный инструмент каменщика и контрольно-измерительный инструмент.

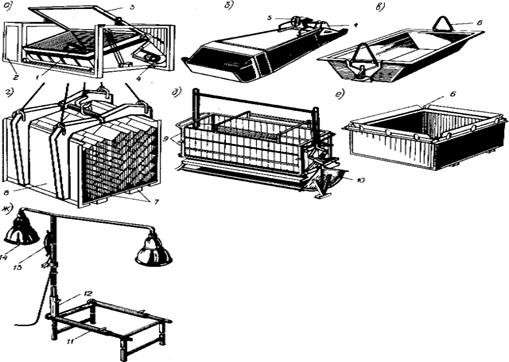

К основному производственному инструментуотносятся кельма, молоток-кирочка, растворная лопата, расшивка (рис.24).

Рис.24. Производственный инструмент и приспособления: а - кельма; б - молоток-кирочка; в- растворная лопата; г- расшивка вогнутая и выпуклая; д - причальные скобы; е -причальный шнур в корпусе; ж - промежуточный маяк; з -уголковый шаблон; и-шаблон из двух линеек; к- отвес; л - правило; м- порядовка для внутренних углов; н - порядовка для наружных углов; 1 - причальный шнур; 2- фиксатор; 3 - раздвижные линейки; 4 - прижимный винт; 5 - крюки-держатели; 6 - скоба с винтовым

Для проверки качества кладки используют контрольно-измерительный инструмент(рис.25) -складной метр, рулетка, уровень и шаблон.

Рис.25. Контрольно-измерительный инструмент: а- складной метр; б- рулетка длиной 2 м; в- рулетка длиной 20 м; г- уровень; д- шаблон для сортировки кирпича и камней; 1 - корпус; 2- ампулы; 3- крышка

При производстве каменной кладки используют также различный инвентарь (рис.26).

Установка для приема и выдачи раствора вместимостью до 2 м служит для приема, подогрева, перемешивания и порционной выдачи товарного раствора в расходную тару для доставки к рабочему месту каменщика.

Бункер с челюстным затвором вместимостью до 1,2 м![]() предназначен для приемки и подачи раствора на рабочее место каменщика.

предназначен для приемки и подачи раствора на рабочее место каменщика.

Металлический растворный ящик вместимостью 0,24 м служит для подачи раствора на рабочее место каменщика. Допускается подъем в гирлянде (до шести ящиков одновременно).

Подхват-футляр грузоподъемностью 1,5 т состоит из двух полуфутляров Г-образной формы, закрепленных на захватных рычагах, шарнирно смонтированных на оси. Подхват-футляр предназначен для подачи пакетов кирпича к рабочему месту каменщика.

Рис.26. Инвентарь: а-установка для приема и выдачи раствора; б- бункер с челюстным затвором; в- растворный ящик; г- подхват-футляр; д- самозатягивающийся захват; е- бак; ж- переносной светильник; 1 - емкость с винтом внутри для перемешивания раствора; 2- моторный отсек; 3- крышка; 4- затвор для выдачи раствора; 5- штурвал; 6- петли; 7 - поддон с поперечными брусками: 8- полуфутляр Г-образной формы; 9- рама захвата; 10- захватное устройство; 11 - раздвижная рама; 12- телескопическая стойка; 13- провода; 14- плафон

Самозатягивающийся захват представляет собой прямоугольную раму с двухчелюстным рычажным зажимом. Он предназначен для подачи пакетов кирпича без поддонов к месту кладки.

Бак для смачивания кирпича представляет собой емкость, заполненную водой. В жаркую и сухую погоду поддоны с кирпичом опускают в бак, смачивают и подают к рабочему месту каменщика.

Переносные светильники в виде раздвижной рамы с телескопической стойкой, имеющей плафоны, освещают рабочее место в темное время суток.

Контейнер с отделениями используют для хранения личного и общебригадного инструмента.

Кроме ручного немеханизированного производственного инструмента для ускорения выполнения некоторых операций каменщики имеют ручные электрифицированные и пневматические машины: электромолотки, электротрамбовки, пневмомолотки со сменными насадками (шлямбуром, трамбовкой) и др.

Подмости и леса.Производительность труда каменщиков изменяется в зависимости от высоты кладки. Наибольшая производительность труда достигается при кладке на высоте около 0,6 м от основания пола. При высоте кладки 1,2 м производительность падает до 66%, а при высоте кладки более 1,5 м составляет всего 17% максимальной. Следовательно, кладка, выполняемая на высоте более 1,2... 1,5 м, неэффективна.

С целью обеспечения наибольшей производительности труда каменщиков кладку по высоте разбивают на ярусы высотой 1,2 м, а каждый ярус выполняют с подмостей или лесов.

Подмости - это временные устройства, устанавливаемые на перекрытии и позволяющие выполнять кладку в пределах высоты этажа. Подмости должны быть удобными при установке и транспортировании; удовлетворять требованиям техники безопасности; использоваться многократно, т.е.быть инвентарными.

Для кладки стен многоэтажных жилых зданий применяют следующие основные типы подмостей.

Шарнирно-панельные подмости(рис.27, а)состоят из дощатого настила и двух соединенных с ним опор. При выполнении кладки второго яруса (выше 1,2 м от перекрытия) треугольные металлические опоры расположены в нижнем положении. При кладке третьего яруса (выше 2,4 м) опоры подмостей занимают верхнее положение.

Рис.27. Подмости для каменной кладки: а -шарнирно-панельные в верхнем (I) и нижнем (II)положениях; б - универсальные панельные самоустанавливающиеся; в- панельные; г- площадки-подмости; д- рычажные с гидроприводом; 1 - настил; 2- откидная опора (для кладки 2-го яруса); 3- то же, для кладки 3-го яруса; 4- стропы для перевода опор из горизонтального в вертикальное положение; 5 - диагональная связь для закрепления опор; 6- наружные рычаги; 7 - шарнир; 8- гидропривод

Универсальные пакетные самоустанавливающиеся подмости(рис.9.12, б) состоят из настила и двух шарнирно прикрепленных опор. При выполнении кладки второго яруса решетчатые металлические опоры располагают горизонтально, при кладке третьего яруса - вертикально.

Панельные (блочные)(рис.27, в) подмостипредставляют собой сварной металлический блок высотой 1 м, по верху которого уложен деревянный настил. С нижней частью блока шарнирно соединены откидные фермы высотой 1 м. Они служат опорами подмостей после их подъема для кладки 3-го яруса.

Переносные площадки-подмости(рис.27, г)состоят из металлической опорной тумбы и настила. Их используют в стесненных условиях - при кладке наружных стен лоджий, лестничных клеток, при работе в небольших помещениях и т.п.

Установку и перестановку всех видов подмостей выполняют кранами. Для контроля за качеством кладки между рабочим настилом подмостей и возводимой конструкцией оставляют зазор до 5 см.

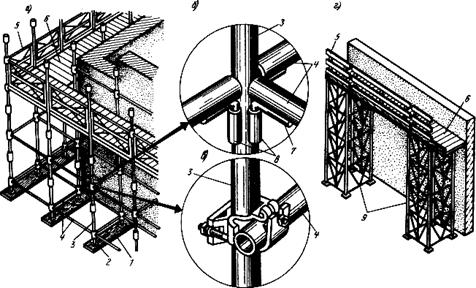

Лесами называют временные устройства, предназначенные для возведения кладки на всю высоту здания. Их используют для возведения одноэтажных промышленных и сельскохозяйственных зданий, облицовки стен и при выполнении других строительных работ. Наиболее широко применяют леса трубчатые безболтовые, трубчатые болтовые и из объемных элементов.

Трубчатые леса безболтовые(рис.28, а, б)представляют собой каркас, собираемый из стоек и ригелей. Стойки устанавливают в башмаки, уложенные на подкладки. Между собой стойки связывают поперечными ригелями, на концах которых приварены крюки, вставляемые в трубчатые патрубки стоек. Поверх ригелей укладывают щитовой настил и ограждают его перилами.

Рис.28. Инвентарные леса: а- трубчатые леса; б- безболтовое соединение; в- болтовое соединение; г-леса из объемных элементов; 1 - подкладка; 2- башмак; 3- стойка; 4- ригель; 5 - ограждение; 6- рабочий настил; 7 - крюк, приваренный к ригелю; 8 - патрубки, приваренные к стойке ригеля; 9- вертикальные этажерки

В трубчатых болтовых лесах(рис.28, в)стойки и ригели соединяют на болтах с помощью съемных хомутов, что позволяет осуществлять крепление между стойками и ригелями в любой их точке. Такие леса более универсальны и могут применяться независимо от очертаний зданий и сооружений и рельефа местности. Однако эти леса более трудоемки в сборке из-за большого числа элементов и болтовых соединений.

Леса из объемных элементов(рис.28, г) состоят из вертикальных этажерок и панелей рабочего настила с ограждением. Все элементы лесов монтируют и демонтируют краном. Леса такой конструкции применяют для кладки стен одноэтажных производственных зданий высотой до 14,2 м.

13. Охрана окружающей среды и правила техники безопасности

Техника безопасности

5.1 При производстве каменных работ выполнять требования СНиП II 3.03.01- 87, СНиП 12-03-2001 ч1; СНиП 12-04-2002 ч2, Проекта производства работ и должностных инструкций

5.2 Запрещается оставлять на стенах неуложенные стеновые материалы, инструмент, строительный мусор,

5.3 Не допускается кладка стен здания на высоту более двух этажей без устройства междуэтажных перекрытий.

5.4 При кладке стен с внутренних подмостей обязательна установка защитных козырьков по всему периметру здания согласно СНиП 12-04-2002 ч2. Рабочие при установке и снятии козырьков должны работать с предохранительными поясами.

5.5 Над входом в лестничные клетки необходимо установить навесы размером2,0 х 2,0м

5.6 Запрещается пребывание людей на этажах ниже того, на котором производятся строительно-монтажные работы (на одной захватке), а также в зоне перемещения груза краном.

5.7 Зоны, опасные для движения людей во время кирпичной кладки должны быть ограждены и обозначены хорошо видимыми предупредительными знаками.

5.8 Рабочие места оборудовать необходимыми ограждениями и предохранительными устройствами. Все отверстия в перекрытиях, к которым возможен доступ людей, должны быть закрыты сплошным прочным настилом или иметь ограждения по всему периметру высотой 1,1м. Открытые проёмы в стенах ограждаются сплошным защитным ограждением. Отверстия лифтовых шахт должны быть перекрыты щитами из досок б = 50мм. Шахта между лестничными маршами должна быть перекрыта щитами, а марши ограждены.

5.9 При кладке простенков использовать инвентарные временные ограждения и работать в закреплённых предохранительных поясах.

5.10 Подъём на подмости и спуск с них производится по инвентарным лестницам.

5.11 Промежутки более 0,1м между подмостями и настилами лесов закрывать щитами, конструкция которых исключает возможность их сдвижки.

5.12 При производстве работ по кирпичной кладке в тёмное время суток рабочее место каменщика должно быть освещено согласно нормам.

Указания по закреплению предохранительного пояса

При кладке кирпичных стен и монтаже перемычек предохранительными поясами должны закрепляться: каменщики, ведущие кладку простенков; рабочие, ведущие расшивку и очистку кирпичной кладки наружных стен; рабочие устанавливающие причалки.

Рис.29. Места закрепления карабина предохранительного пояса

Все вышеперечисленные рабочие, обязаны перед началом работы ознакомиться с методами закрепления предохранительного пояса под расписку в журнале по технике безопасности. Загибать петли, заделывать их раствором до полного окончания всех монтажных, кладочных работ - запрещается. Места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или прорабом и ярко окрашены.

Кирпичная кладка пилястр

Кирпичная кладка пилястр производится со специальных подмостей, подразделяемые на "левые" и "правые". Выход на плоскость стены не более 1,5м. Подмости устанавливаются с одной стороны пилястры и кладка ведётся по ярусам: 1 ярус- с подмостей, установленных на перекрытии; 2ярус- с подмостей, установленных на шарнирно-панельных подмостях h = 1,05 м; 3 ярус- с подмостей, установленных на шарнирно-панельных подмостях h = 2,1 м. Подмости подаются краном. Расстроповку подмостей выполняет стропальщик. Перед началом работы бригадир проверяет правильность установки подмостей, правильность их закрепления и наличие дополнительного (300кг) груза. После этого на консольную часть подмостей выходит только один каменщик, предварительно закрепив свой предохранительный пояс за петли смонтированных плит перекрытия. Подачу кирпича выполняет подсобник, не выходя на консольную часть подмостей.

Рис.30. Кирпичная кладка пилястр

Мероприятия по предупреждению падения каменщиков с высоты

1. Каменщики, допущенные к выполнению работ на высоте должны быть обеспечены спец. одеждой, защитными касками и предохранительными поясами, которые должны иметь паспорта и бирки, быть испытаны с записью в журнале о сроке последнего периодического испытания.

2. Запрещается переход каменщиков по незакреплённым в проектное положение конструкциям, а также по элементам не имеющим ограждения или страховочного каната.

3. В каждой смене должен быть обеспечен постоянный технический надзор со стороны прорабов, мастеров, бригадиров и других лиц, ответственных за безопасное ведение работ, за исправным состоянием лестниц, подмостей, ограждений проёмов в стенах и перекрытиях, а также за чистотой и достаточной освещённостью рабочих мест и проходов к ним, наличием и применением предохранительных поясов и защитных касок.

4. Каждый каменщик должен быть проинструктирован и обучен приёмам правильного закрепления предохранительного пояса с удлинителем и без него.

5. Начало кладки каждого яруса разрешается только после закрепления каменщиками своих предохранительных поясов.

Список литературы

1. Атаев С.С., Данилов Н.Н., Прогнан Б.В. и др. "Технология строительного производства". - М.: Стройиздат, 1984 - 560с.

2. Хамзин С.К., Карасев А.К. "Технология строительного производства". Курсовое и дипломное проектирование". М.: Высшая школа, 1989 - 216с.

3. Штоль Т.М., Теличенко В.И., Феклин В.И. "Технология возведения подземной части здания и сооружений". М.: Стройиздат, 1990 – 288с.

4. Паргаманик И.М. "Грузоподъемные краны стрелового типа". М.:Стройиздат, 1992.

5. Карта трудовых процессов строительного производства.

железобетонных и бетонных конструкций". М.: Стройиздат, 1979 г.

6. СНиП 3.02.01-87 "Земляные сооружения, основания и фундаменты".

7. СниП 2.02.01-83* "Основания зданий и сооружений"

8. Территориальные единичные расценки