| Скачать .docx |

Дипломная работа: Дипломная работа: Мурування стін полегшеної конструкції монтаж плит перекриття зварювання сталі 15 гс товщиною 4

Вступ

Традиційна технологія підготовки робітничих кадрів в системі професійного навчання має серйозні недоліки, зумовлені негнучкістю навчальних планів і програм, жорсткістю термінів навчання.

Модульна технологія навчання широко використовується в економічно розвинених країнах, а останні кілька років швидко поширюється в навчальних закладах України усіх рівнів акредитації і особливо професійно-технічних.

Кожний модульний елемент вміщує собі рівні теоретичні знання або окремі закінчені технологічні операції. Навчання професії за модульною технологією дає можливість скоротити терміни навчання за рахунок виключення несуттєвої інформації з навчальних програм.

Модульна технологія навчання включає семестровий курс, складений зі змісту предметів «Технологія кам’яних робіт», «Будівельне креслення», «Матеріалознавство» та «Виробниче навчання».

У вирішенні економічних і соціальних задач країни велику роль відіграло капітальне будівництво та розвиток його матеріальної бази, основу якої становить промисловість будівельних матеріалів.

Зведення будівель та інженерних споруд потребує великої кількості різноманітних матеріалів, для виробництва яких країна має досить розвинуту сировинну і виробничу базу. При цьому, крім природної сировини, можуть бути використані також відходи виробництва, що накопичуються на промислових виробництвах.

В Україні існує розгалужена мережа підготовчих кадрів для будівництва та промисловості будівельних матеріалів, до якої входять інститути, технікуми, професійно-технічні училища, навчальні комбінати, тощо. Основним джерелом поповнення і підприємств будівельної індустрії кваліфікованими робітниками є професійно-технічні училища.

Цілком зрозуміло, що жодну споруду не можна правильно спроектувати, побудувати і технічно грамотно експлуатувати, не знаючи властивостей будівельних матеріалів. Ці знання набувають при вивченні дисципліни «Матеріалознавство».

Найбільш довільною для визначення будівельних матеріалів і виробів є класифікація їх за технологічними принципами. Це дозволяє простежити процес формування властивостей будівельних матеріалів і виробів залежно від властивостей сировини і технологічних параметрів їх виготовлення та встановити взаємозв’язок між їхнім складом, будовою і властивостями.

У результаті вивчення дисциплін проходження виробничого навчання учні повинні знати найтиповіші будівельні матеріали та вироби і вміти якісно виконувати будівельні роботи за своїм фахом.

1. Властивості будівельних матеріалів

Номенклатура будівельних матеріалів та виробів надзвичайно різноманітна, проте вони органічно взаємопов’язані спільним функціональним використанням у будівництві. Основним критерієм для зіставлення різних видів матеріалів є їхні технологічні властивості.

Вибираючи матеріали, потрібно враховувати клас будівлі чи споруди, її конструктивне призначення, а також дію зовнішніх факторів (фізичних, хімічних, тощо), під впливом яких змінюються властивості будівельних матеріалів.

Властивості будівельних матеріалів досить різноманітні, причому слід розрізняти властивості, які тією чи іншою мірою притаманні всім будівельним матеріалам (середня щільність, пористість, міцність, тощо), та ті, які належать лише деяким з них (здатність до стирання, морозостійкість, хімічна стійкість, тощо).

Для визначення властивостей будівельних матеріалів їх піддають різним випробуванням у лабораторіях на спеціальних машинах і приладах, а також за допомогою спеціальної вимірювальної апаратури. В результаті випробувань отримують конкретні числові показники, які характеризують властивості матеріалу, а далі, зіставляючи ці показники з вимогами, встановленими державними стандартами або технічними умовами, роблять висновок про технічну якість будівельного матеріалу.

Щоб полегшити вивчення різних видів будівельних матеріалів, їх класифікують за окремими групами.

Фізичні властивості – характеризують особливості фізичного стану матеріалу, а також його здатність реагувати на зовнішні фактори, що не впливають на хімічний склад матеріалу. До фізичних властивостей матеріалів належать:

1. Істина щільність ρ – маса одиниці об’єму матеріалу в абсолютно щільному стані. Істина щільність одного й того ж матеріалу в звичайних умовах залишається сталою.

2. Середня щільність ρm – фізична величина, яка визначається відношенням маси (тіла або речовини) m до всього зайнятого ним (нею) об’єму V , включаючи пори та пустоти. Виражають середню щільність найчастіше в кг/мі. Також застосовуються розміреності г/смі та т/мі.

3. Насипна щільність – відношення маси сипкого матеріалу до його об’єму, включаючи простір між частинками. Її визначають для зернистих і порошкоподібних матеріалів.

4. Пористість – ступінь заповненості об’єму будівельного матеріалу порами розмірами не більше 1…3 мм. Пористість обчислюють за формулою

![]() або

або ![]()

Пористість є важливою характеристикою, оскільки з нею пов’язані такі технічні характеристики матеріалу, як міцність, водопоглинання, морозостійкість, теплопровідність, тощо.

5. Пустотілість – характеризується наявністю порожнин (пустот) у будівельних виробах (порожниста цегла, панелі) або між зернами в сипких матеріалах (пісок, щебінь) і визначається у процентах від загального об’єму виробу чи матеріалу. Пустотілість виробів сприяє зменшенню маси будівельних матеріалів і поліпшенню теплозахисних властивостей.

6. Водопоглинання – здатність матеріалу всмоктувати і утримувати вологу при безпосередньому контакті з водою. Для визначення водопоглинання зразок матеріалу поступово занурюють у воду і витримують там доти, доки він не набере сталої маси.

7. Водостійкість – здатність матеріалу зберігати міцність при тимчасовому чи постійному контакті з водою.

8. Вологовіддача – здатність матеріалу віддавати воду при зміні температури та вологості навколишнього середовища. Характеризується інтенсивністю втрати вологи за добу при відносній вологості повітря 60% і температурі 20 °С (293,15К).

9. Водопроникність – здатність матеріалу пропускати крізь себе воду при певному гідростатичному тиску. Визначається об’ємом води (мі), який пройшов крізь одиницю поверхні матеріалу за одиницю часу при сталому (заданому) тиску.

10. Паропроникність – здатність матеріалу пропускати водяну пару за наявності різниці тиску біля поверхонь огороджень. Стіни житлових приміщень, лікарень та інших об’єктів мають «дихати», тобто мають бути досить проникними для водяної пари без її конденсації (природна вентиляція).

11. Гідрофільність – здатність матеріалу зв’язувати воду і змочування водою. Майже всі будівельні матеріали є гідрофільними і пори в них легко заповнюються водою. Це не стосується водонепроникних матеріалів незалежно від властивостей їх поверхні.

12. Гідрофобність – здатність твердого тіла не змочуватись водою (відштовхувати воду). Проникнення води крізь пори, що мають гідрофобну внутрішню поверхню значно ускладнене, хоча вони легко пропускають повітря та водяну пару.

13. Вологові деформації – здатність матеріалу змінювати свій об’єм зі зміною вологості, що може призвести до структурних порушень у матеріалі. Це явище пояснюється тим, що полярні молекули води, проникаючи між частинками речовини або волокнами, які утворюють матеріал, розширюють їх, зменшують капілярні сили. Вироби в результаті можуть покоробитись.

14. Морозостійкість – здатність матеріалу в насиченому вологою стані витримувати багаторазове заморожування і відтавання без зниження міцності при тиску понад 15% (для деяких матеріалів – до 25%) і втрати маси не більше 5%.

15. Теплопровідність – здатність матеріалу передавати теплоту від однієї поверхні до іншої за наявності різниці температур на цих поверхнях.

16. Теплоємність – здатність матеріалу під час нагрівання поглинати теплоту. Характеризується питомою теплоємністю (коефіцієнтом теплоємності), тобто кількістю теплоти, необхідної для нагрівання одиниці маси на 1 Кельвін.

17. Теплостійкість – здатність матеріалу витримувати нагрівання до певної температури (нижчої за температуру плавлення) без переходу в пластичний стан. Деякі будівельні матеріали мають низьку теплостійкість.

18. Термічна стійкість – здатність матеріалу витримувати нагрівання і охолодження без руйнування. Стійкими до різких змін температури мають бути матеріали для спорудження пічних агрегатів.

19. Температурні деформації – здатність матеріалу під дією зміни температур у процесі експлуатації змінювати свої лінійні розміри (переважно розшаровуватися. Температурний коефіцієнт лінійного розширення (ТКЛР) показує видовження 1 м матеріалу під час нагрівання на 1 Кельвін і має розміреність м/К.

20. Вогнестійкість – це здатність матеріалу витримувати дію високих температур, або вогню й води (під час пожеж), не руйнуючись. За ступенем вогнестійкості будівельні матеріали поділяють на 3 групи:

а ) негорючі – матеріали, які під дією вогню чи високих температур не горять, не тліють і не обвуглюються;

б ) важкогорючі – матеріали, які під дією вогню або високих температур злегка займаються, тліють або обвуглюються, і в яких при віддалені джерела вогню вказані процеси припиняються;

в ) горючі – матеріали, які під дією вогню або високих температур займаються, тліють або обвуглюють, і в яких при віддалені джерела вогню процеси горіння не припиняються.

21. Вогнетривкість – здатність матеріалу витримувати тривалу дію високих температур без деформацій і плавлення. Такі матеріали використовують переважно при спорудженні печей промислового та побутового призначення, труб, котлових установок, тощо.

22. Жаростійкість – здатність матеріалу витримувати тривале нагрівання до температури 1000 °С без втрати або з частковою втратою міцності.

Механічні властивості – характеризують здатність матеріалу чинити опір руйнуванню або деформаціям (зміна форми і розмірів) під дією зовнішніх навантажень. Такими властивостями є:

1. Міцність – здатність матеріалу чинити опір руйнуванню від внутрішніх напружень, що виникають під дією різних зовнішніх навантажень у процесі експлуатації будівель і споруд. Будівельні матеріали найчастіше зазнають напружень стиску, вигину, розтягу, зрізу та удару.

2. Твердість – здатність матеріалу чинити опір місцевим деформаціям, які виникають при проникненні в нього інших твердих тіл. Твердість матеріалів не завжди відповідає їхні міцності, тобто при різній міцності твердість може бути однаковою.

3. Стираність – здатність матеріалу зменшуватися за масою й об’ємом при спільній дії абразивного матеріалу (наждак, кварцовий пісок) та стиральних зусиль. Стираність залежить від твердості матеріалу.

4. Опір удару (або ударна в’язкість) – здатність матеріалу чинити опір руйнуванню під дією ударних навантажень. Природні й штучні кам’яні матеріали, які застосовують для вимощування підлог, доріг, фундаментів у процесі експлуатації систематично зазнають ударних впливів.

5. Опір зношуванню – визначають переважно для дорожніх матеріалів а також матеріалів для підлог, які в процесі експлуатації зазнають одночасно стирання та ударів.

6. Деформативні властивості – здатність матеріалів зазнавати деформацій у процесі експлуатації під дією зовнішніх чинників. До основних деформативних властивостей належать пружність, пластичність, крихкість, тощо.

7. Пружність – здатність твердого тіла деформуватися і самостійно відновлювати початкову форму та об’єм при припиненні дії навантаження. При цьому початкова форма тіла може відновлюватись повністю або частково.

8. Границя пружності – найбільше напруження, при якому залишкові деформації мають найменше (допустиме за нормами) значення.

9. Модуль пружності Е , МПа – характеризує жорсткість матеріалу, тобто здатність його деформуватись під дією зовнішніх сил. Чим вища енергія міжатомних зв’язків у матеріалі, тим вищий його модуль пружності і тим менше схильний він до деформацій.

10. Пластичність – здатність матеріалу під дією зовнішніх сил змінювати свою форму й розміри без руйнування і зберігати створену форму також при усуненні напруження.

11. Крихкість – здатність матеріалів під дією зовнішніх навантажень руйнуватись без попередніх пластичних деформацій за умови граничних значень діючих на матеріал зусиль.

Хімічні властивості

1. Кислотостійкість – здатність матеріалу чинити опір дії кислоти, яка оцінюється втратою маси зразка матеріалу, витриманого в кислоті певної концентрації.

2. Лугостійкість – здатність матеріалу чинити опір дії лугів практично без руйнування.

3. Токсичність – здатність матеріалу в процесі виготовлення і особливо експлуатації за певних умов виділяти шкідливі для людини (отруйні) речовини.

4. Розчинність – здатність матеріалу розчинятись у воді, олії, бензині, скипидарі та інших речовинах-розчинниках.

5. Корозійна стійкість – узагальнене поняття стійкості матеріалу до руйнування або погіршення якості за спільної дії різних факторів і процесів (атмосферні фактори, хімічні та електрохімічні процеси, біологічне руйнування, забруднюваність, тощо.

Технологічні властивості – визначають здатність матеріалу піддаватись технологічній переробці під час виготовлення та наступній обробці. До цих властивостей відносять полірувальність, подрібнюваність, оброблюваність, абразивність, формівність, розшаровуваність, злежуваність, тощо.

Спеціальні властивості – це колір, блиск, фактура; акустичні властивості (звукопоглинання, звукопроникність, звукоізоляція); електропровідність, прозорість, газопроникність, радіаційна проникність.

Експлуатаційні властивості характеризують здатність матеріалу чинити опір руйнівній дії зовнішніх факторів. До них віднесені: атмосферо – та повітростійкість, біологічна стійкість, корозійна стійкість, старіння, надійність, тощо.

Варто підкреслити, що розміреності перерахованих вище властивостей будівельних матеріалів слід подавати відповідно до міжнародної системи одиниць СІ.

2. Інструменти, пристрої та устаткування для кам’яних та зварювальних робіт

1. Продуктивність праці виробника кам'яних конструкцій багато в чому залежить від якості використаного ручного інструменту. Розглянемо ручні інструменти, які використовуються на будь-яких будівництвах.

Кельма типу КБ (ГОСТ 9533–81). Це лопатка зі сталевого тонколистового полотна з зігнутою ручкою. Ручка вироблена з деревини твердих порід. Кельму застосовують для розрівнювання розчину, заповнення вертикальних швів і підрізання надлишків розчину (рис. 1).

Рис. 1. Кельма Рис. 2. Молоток-кайло Рис. 3. Лопата

Молоток-кайло МК (ГОСТ 11042–83). Маса – 0,55 кг, дерев’яна ручкою завдовжки до 300 мм (рис. 2). Використовують також молоток для рубання / тесання цегли, керамічного каменю, при цьому лезо молотка має розташовуватись під прямим кутом до поверхні ребра цеглини.

Розчинова лопата типу ЛР (ГОСТ 19596–87). Має полотно з листової сталі завтовшки 1,6 мм. Круглий металевий стрижень завдовжки 320 мм зберігає від зношування дерев'яний держак. Лопата призначена для подачі й розрівнювання розчину, а також для перемішування його в ящику (рис. 3).

Розшивка (ГОСТ 12800–76). Має робочу частину у вигляді розрізаної уздовж сталевої трубки, ручка – з деревини хвойних порід. Оброблення й ущільнення швів мурування виконують сталевими розшивками, що мають увігнуту й опуклу поверхню (рис. 4).

Рис. 4. Розшивка Рис. 5. Скоби Рис. 6. Шнур:

1) корпус; 2) ручка; 3) шнур

2. Щоб прискорити мурування, підвищити продуктивність праці та його якість, використовують малогабаритні ручні пристосування.

Причальні скоби П-подібної форми (рис. 5). Закріплюють їх у швах мурування. Скоби виготовляють з листової сталі, надівають на цеглину, покладену горизонтально.

Кручений причальний шнур (рис. 6). Шнур має товщину 1,5–3 мм. Натягують його вздовж стіни, що зводиться. Цей ручний пристрій призначений для дотримання горизонтальності мурування.

Рис. 7. Проміжні маяки: Рис. 8. Шаблон для розмітки і перевірки

а) з прямокутним корпусом; а) кутів; б) прорізів:

б) зі зварною рамкою 1) розсувна лінійка; 2) притискний гвинт; 3) хомут

Проміжні маяки (рис. 7). Пристрій у вигляді прямокутного корпуса або зварної рамки використовують для фіксування натягнутого шнура у вертикальній і горизонтальній площинах.

3. У будівництві використовується чимало різнорідних контрольно-вимірювальних інструментів.

Шаблон (рис. 8). Виготовляється у вигляді металевого трикутника. Призначений для розмітки і перевірки прямих кутів кам'яних стін. Шаблон складається з двох лінійок, сполучених хомутами з притискними гвинтами. Використовують шаблон також для розмітки віконних і дверних прорізів.

Висок (ГОСТ 7946–80). Маса – 0,2…1 кг. Складається з конусоподібного корпуса, крученого шнура й алюмінієвої планки (рис. 9). Призначений для перевірки вертикальності кутів і поверхні мурування.

Рис. 9. Висок Рис. 10. Правила: Рис. 11. Метр і рулетки

а) дюралюмінієве; б) дерев'яне

Правило . Пристрій зроблений з відфугованого дерев'яного бруска або дюралюмінієвого профілю завдовжки 1,2–2 м (рис. 10). Правило призначене для контролю поверхні викладених стін.

Складаний метр і рулетки (рис. 11). Бувають завдовжки 2–20 м, Використовують для лінійних вимірів під час мурування.

Рівень . Лінійка, яка знаходиться у металевому корпусі завдовжки 750 мм. Всередині лінійки знаходяться ампули, які фіксують горизонтальний і вертикальний рівні (рис. 12). Ним перевіряють мурування.

Рис. 12. Рівень: Рис. 13. Установка розчинова:

1) корпус; 2) ампули; 3) кришка 1) Рама; 2) ємкість з гвинтом для перемішування розчину; 3) моторний відсік; 4) кришка,

5) секторний затвор для видачі розчину;

6) підвіска

4. При виконанні кам'яного мурування використовують різноманітний інвентар.

Установка розчинова до 2 м3 (рис. 13). Призначена для приймання, підігріву, перемішування і дозованої видачі товарного розчину у спеціальну тару.

Бункер з щелепним затвором (рис. 14). Вміщує до 1,2 м3 . Призначений для приймання і подачі розчину на робоче місце.

Захват, що сам затягується (рис. 15). Вантажопідйомність – 1,75 т. Пристрій має вигляд прямокутної рами з двох щелепних підйомних затискувачів. Застосовується для розвантажування пакунків силікатної цегли без піддонів з автотранспорту і подачі їх до місця мурування.

Рис. 14. Бункер: Рис. 15. Захват:

1) штурвал; 2) затвор 1) рама; 2) натяжні пластини; 3) затискуючібалки; 4) захватний пристрій

Підхоплювач-футляр . Вантажопідйомність – 1,5 т. Складається з двох півфутлярів Г-подібної форми, які закріплені на захватних важільцях (рис. 16). Підхоплювач-футляр призначений для розвантаження одразу двох пакунків цегли з автомобіля і подачі їх на робоче місце.

Бак для змочування цегли . Ємкість, яку заповнюють водою (рис. 17). У жарку і суху погоду піддони з цеглою опускають у бак, змочують і подають на робоче місце.

Переносні світильники . Мають вигляд розсувної рами з телескопічним стояком з плафонами (рис. 18). Призначені для освітлення робочого місця у темний час доби.

Контейнер для схову одягу, інвентарю, пристосувань бригади мулярів. Має відділення для двох змін (рис. 19).

5. Технологічно необхідний набір інструментів, пристосувань та інвентарю, розрахований на бригаду, називають нормокомплектом. Дбайливе використання такого нормокомплекту сприяє підвищенню якості, безпеки та продуктивності праці мулярів.

Рис. 16.Підхоплювач: Рис. 17. Бак: Рис. 18. Світильники:

1) захватні важільці зі 1) цегла; 2) прогони 1) розсувна рама;

стінкою; 2) вісь; 3) піддон 2) телескопічний стоякз цеглою 3) дріт; 4) плафон

Порядівки (рис. 20). Пристосування з кутиків, труб або рейок з позначеннями, що відповідають товщині горизонтальних рядів кладки: для звичайної цеглини – 77 мм (65 мм товщина цеглини + 12 мм товщина шва), для стовщеної цегли – 100 мм. Пристосування призначене для закріплення причального шнура, дотримання горизонтальності й вертикальності рядів стін, що зводяться.

Рис. 19.Контейнер: Рис. 20. Трубчаста порядівка:

1) петля; 2) двостулкові двері 1) нерухома частина; 2) віджимний гвинт;

3) рухома частина; 4) стояк; 5) повзунок; 6) шнур

Устаткування зварювального поста для ручної дугової зварки і його обслуговування зварювальний пост

Зварювальнийпост – робоче місце зварювача, обладнане всім необхідним для виконання зварювальних робіт. Зварювальний пост укомплектований джерелом живлення, електричними дротами, електродотримачем, складально-зварювальними пристосуваннями і інструментом, щитком або маскою.

Рис. 21. Зварювальні пости для ручного і напівавтоматичного зварювання:

а ) – ручне зварювання від зварювального трансформатора або зварювального випрямляча; б ) – зварювання шланговим напівавтоматом; 1 – мережа електроживлення; 2 – рубильник або магнітний пускач; 3 – джерело живлення дуги; 4 – зварювальні дроти; 5 – підвіска напівавтомата; 6 – котушка з електродним дротом; 7 – механізм подачі дроту; 8 – шланг для подачі електродного дроту; 9 – пальник або електродотримач; 10 – консолі з рейкою.

Зварювальні пости залежно від роду вживаного струму і типу джерела живлення дуги ділять на наступні види:

· постійного струму з живленням від однопостового або багатопостового зварювального перетворювача або зварювального випрямляча;

· змінного струму з живленням від зварювального трансформатора.

Зварювальні пости можуть бути стаціонарними або пересувними.

Стаціонарні пости є відкритими зверху кабінами для зварювання виробів невеликих розмірів. У кабіні звичайно поміщають однопостовий зварювальний трансформатор або зварювальний випрямляч. Перетворювач постійного струму, що обертається, створює при роботі сильний шум, тому його краще розміщувати за межами кабіни. При живленні зварювальних постів від багатопостових випрямлячів зварювальний струм розводять по кабінах дротами або шинами. У кабіні встановлюється рубильник або магнітний пускач для включення джерела зварювального струму. На робочому столі розташовуються спеціальні пристосування для збірки і затискання зварюваних деталей, а також ящики для штучних електродів і інструменту. На стінці кабіни підвішують сушильну шафу для прожарювання електродів.

Пересувні пости застосовують при зварюванні великогабаритних виробів безпосередньо на виробничих площах цехів або будівельних майданчиках. Захист від проміння дуги в цих випадках виробляєтьсящитами, а захистом джерел живлення дуги від дощу і снігу служать навіси або на монтажі пересувні машинні зали.

Схеми зварювальних постів для ручного і напівавтоматичного дугового зварювання дані на рис. 21.

Приладдя і інструмент зварювальника

Для затискання електроду і підведення до нього зварювального струму служить електродотримач. Досконалішими є електродотримачі з пружинами (рис. 22); застосовуються також гвинтові, пластинчасті, вилки і інші типи електродотримачів.

Згідно ГОСТ 14651–78Е електродотримачі випускаються трьох типів залежно від сили зварювального струму: I типудля струму 125 А; II типу – 125…315 А; III типу – 315…500 А.

Електродотримач повинен витримувати без ремонту 8000 затисків електродів. Час зміни електроду не повинен перевищувати 4 с.

Рис. 22. Типи електродотримачів: а ) – з подовжньою пружиною, б ) – з поперечною

Щитки і маски виготовляються згідно ГОСТ. Матеріалом служить чорна фібра або пластмаса з матовою поверхнею. Маса щитка не повинна перевищувати 0,48 кг, маски – 0,50 кг.

Захисні стекла (світлофільтри) призначені для захисту очей і шкіри особи від проміння дуги, бризок металу і шлаку. Основні види світлофільтрів приведені в таблиці 1.

Таблиця 1. Світлофільтри

| Основні види світлофільтрів | Позначення | Класифікаційний номер | Марка скла |

1. Світлофільтри для зварювальників при силі струму: від 30 до 75 А |

Э-1 | 9 | ТС-3 |

| від 75 до 200 А | Э-2 | 10 | ТС-3 |

| від 200 до 400 А | Э-3 | 11 | ТС-3 |

| вище 400 А | Э-4 | 12 | ТС-3 |

| 2. Світлофільтри для допоміжних робочих | В-1 В-2 В-3 |

2,4 3 4 |

ТС-1 ТС-1 ТС-2 |

Розмір світлофільтру 52х102 мм. Світлофільтр вставляється в рамку щитка або маски. Світлофільтр захищають від бризок зовні прозорим склом, яке змінюється у міру забруднення.

Зварювальний дріт служить для підведення струму від джерела живлення до електродотримачу і виробу. Електродотримачі приєднуються до гнучкого з мідними жилами дроту ПРГД або ПРГДО (ГОСТ 6731–77*Е). За відсутності значних механічних дій можна використовувати дріт АПРГДО з алюмінієвими жилами. Мідний дріт ПРГД може протистояти дії ударних навантажень, а також тертю об металеві конструкції, абразивні матеріали. Мідний дріт ПРГДО і алюмінієвий АПРГДО не можуть піддаватися значній механічній дії. Довжина гнучкого дроту, до якого приєднується електродотримач, звичайно рівна 2–3 м, решта частини його може бути замінена дротами марок КРПТ, КРПТН, КРПГ, КРПС, КРПСН з мідними жилами і АКРПТ, АКРПТН з алюмінієвими жилами (ГОСТ 13497–77Е). Кабель марки КПРС має підвищену гнучкість і може в процесі роботи піддаватися значним ударним навантаженням. З'єднання дротів різних марок виконується муфтами, паянням або мідними кабельними наконечниками і болтами.

Дріт, що сполучає зварюваний виріб з джерелом живлення, може бути менш гнучким і дешевшим. В цьому випадку застосовують дріт марки ПРГ (ГОСТ 20520–80).

Для приєднання до зварюваного виробу дріт часто забезпечують швидкодійним затискачем, виготовленим з електропровідного металу (мідь, бронза). Затискачі можуть бути пружинного або гвинтового, типу (рис. 23). Дротом від джерела живлення до виробу може служити алюмінієва або сталева шина, укладена в дерев'яному кожусі.

Перетини мідних дротів вибираються по встановлених нормативах для електротехнічних установок 5–2 А/мм2 при струмах 100–300 А.

Одяг зварювальника – куртка і брюки – шиються з брезенту, іноді з сукна або азбестової тканини. Брюки надягають поверх взуття для оберігання ніг від опіків гарячими огарками, що утворюються при зміні електродів, і бризками металу. Одяг з прогумованого матеріалу не застосовується, оскільки легко пропалюється нагрітими частинками металу. Всі зварювальники повинні користуватися брезентовими рукавицями. При виконанні зварювальних робіт усередині замкнутих посудин (казанів, місткостей, резервуарів і ін.) зварювальників забезпечують гумовими килимками, калошами, особливими наколінниками, підлокітниками і дерев'яними підставками.

Рис. 23. Затискачі для приєднання зварювального дроту до зварюваного виробу:

а) – пружинний, б ) – гвинтовий

Перелік засобів захисту і правила їх використовування визначаються Нормами видачі на підставі законодавства про працю. Адміністрація підприємства зобов'язана стежити за тим, щоб робітники обов'язково користувалися засобами захисту, які є власністю підприємства. Засоби не дозволяється виносити за межі підприємства. Для їх зберігання адміністрація обладнає спеціальні приміщення.

Інструмент електрозварювальника . При виконанні дугової зварки необхідний такий інструмент: сталева щітка для зачистки кромок перед зварюванням і для видалення з поверхні швів залишків шлаку; молоток-шлаковіддільник для видалення шлакової кірки.

3. Організація робочого місця та технологічний процес

При муруванні глухих ділянок стін робоче місце (рис. 24) має бути завширшки 2,5–2,6 м і поділяється на зони: робочу (завширшки 60–70 см), де працює муляр; складування (завширшки до 1,6 м), де ящики з розчином чергуються з піддонами цегли; вільну (завширшки 30–40 см) для проходу.

Рис. 24. Робоче місце муляра при муруванні глухих ділянок стін

Робоче місце при муруванні простінків (рис. 25) має бути завширшки до 2,6 м і також поділяється на зони: робочу; складування; вільну. Для того, щоб муляр виконував менше рухів, піддони з цеглою розміщують напроти простінків, довгим боком перпендикулярно стіні споруди, яку зводять будівельники.

Рис. 25. Робоче місце муляра при муруванні простінків

При муруванні кутів стін робоче місце організовують таким чином: уздовж ділянки мурування залишають вільну смугу (робочу зону) завширшки 60–70 см; піддони з цеглою ставлять ближче до кутка, повернувши ящик з розчином довгим боком упоперек стіни (рис. 26).

При муруванні стовпів робоча зона має бути завширшки 70 см і розташовуватися між матеріалами мурування по один бік стовпа, який викладають.

Цеглу розміщують ліворуч, а розчин – праворуч від муляра (рис. 27). Запасу цегли на робочому місці муляра повинно вистачити на 2–4 години роботи. Розчин у ящики завантажують перед початком мурування з розрахунком на 40–45 хвилин роботи.

Рис. 26 Рис. 27

У процесі мурування запас цегли та розчину поповнюють. За умови раціональної організації робочого місця, достатньому запасі будівельних матеріалів підвищується продуктивність праці муляра.

Організація робочого місця при муруванні конструкцій зі штучних та природних каменів

Робоче місце організовують відповідно до типових схем, на яких графічно зображене розташування мурувальних матеріалів тощо.

При муруванні глухих ділянок зовнішніх стін з керамічних, силікатних або природних каменів правильної форми мурувальні матеріали розташовують уздовж фронту роботи у порядку, що чергується. Ящики з розчином і піддони з каменями встановлюють довгою стороною перпендикулярно до стіни (рис. 28).

При муруванні стін з прорізами піддони розташовують навпроти простінків, а ящики з розчином – навпроти прорізів (рис. 29).

При муруванні стовпів (рис. 30а ) піддони з каменями розташовують зліва, а ящики з розчином – справа від будівельника. Робоча зона має бути завширшки 700 мм. При роботі з помостів мурувальні матеріали встановлюють не ближче як за 50 мм від краю робочого настилу.

При муруванні внутрішніх стін і перегородок (рис. 30б ) стінові матеріали і ящики з розчином розташовують у порядку, що чергується. Піддони з каменями і ящики з розчином установлюють довгою стороною вздовж фронту робіт. Між ящиками і піддонами залишають проходи завширшки 200–250 мм.

При муруванні перегородок з гіпсобетонних плит (рис. 31) на робочому місці встановлюють два ящики: один з сухим гіпсом, другий – для приготування розчину. По обох сторонах ящиків розташовують піддони з плитами.

Рис. 28. Організація робочого місця при муруванні зі штучного каменю глухих ділянок стін і простінків:

1) піддони з каменями; 2) ящики з розчином

Рис. 29. Організація робочого місця при муруванні стін з прорізами:

1) піддони з каменями; 2) ящики з розчином

Рис. 30. Організація робочого місця при муруванні з природного і штучного каменю стовпів (а ), внутрішніх стін і перегородок (б ):

1 – піддон з каменями; 2 – стовп, що викладається; 3 – ящикз розчином; 4 – підмости; 5 – стіна, що викладається

Рис. 31. Організація робочого місцяпри муруванні перегородок з гіпсобетонних плит:

1) плити; 2) перегородка, що викладається; 3) ящик з гіпсом; 4) ящик з розчином

4. Мурування стін полегшеної конструкції

Підготовчий етап. До початку робіт необхідно:

- перевірити розміточні осі;

- доставити на робоче місце матеріали, інструменти і необхідне пристосування;

- встановити (у разі необхідності) і перевірити на міцність під

мости.

Технологія процесу й організація праці. Стіни, де частину мурування замінює утеплюючий матеріал або повітряний прошарок, називають полегшеними . Такі конструкції економічні за вартістю й витратою стінових матеріалів. Найбільшого поширення набули такі види полегшених мурувань, як з трирядними діафрагмами у поздовжніх стінах і кутах, з повітряним прошарком, колодязне, сенкерне з утеплювачем з теплоізоляційних плит. Розглянемо види мурувань докладніше.

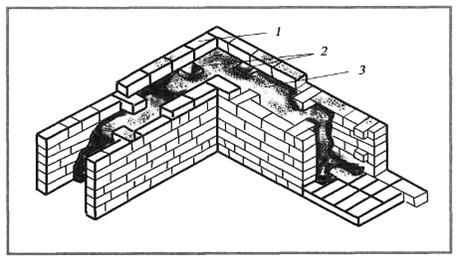

Мурування з трирядними діафрагмами. Поздовжні цегляні стіни через п'ять рядів по висоті перев'язують трьома горизонтальними рядами – діафрагмою (рис. 32). Простір між зовнішньою і внутрішньою верстами заповнюють легким бетоном, або іншим теплоізоляційним матеріалом.

Мурування з трирядними діафрагмами у кутах виконується суцільним. Для міцності воно має не перевищувати трьох поверхів.

Рис. 32. Мурування з трирядними діафрагмами:

1) легкий бетон; 2) діафрагма з трьох рядів мурування; 3) розчинова стяжка.

Розкладку цеглини при муруванні прямих кутів з повітряним прошарком або теплоізоляційними плитами зображено на рисунку 33.

Мурування з повітряним прошарком ведуть за багаторядною системою перев'язування. Поширений шов розташовують у зовнішньої поверхні. Повітряний прошарок завширшки до 50 мм використовується зазвичай як теплоізоляційний (рис. 34). Висота мурування – до п'яти поверхів.

Колодязне мурування. Дві поздовжні цегляні стінки з'єднуються між собою вертикальними діафрагмами (перегородками), як це зображено на рисунку 35.

При колодязному муруванні стін завтовшки у 2 цеглини викладаються дві паралельні стіни завтовшки у 0,5 цеглини кожна. Зв'язують їх між собою через один ряд по висоті діафрагми у 0,5 цеглини. Відстань між поперечними стінками від двох до чотирьох цеглин (53–105 см). Пустоти (колодязі) заповнюють легким бетоном, (керамзитобетоном), шлаком або іншим утеплюючим матеріалом (рис. 36).

Для попередження обсипання сипучих утеплювачів в колодязі через 5–6 рядів по висоті необхідно влаштувати розчинову стяжку.

Рис. 33. Розкладка стін при муруванні прямого кута стін із повітряним прошарком або теплізоляційними плитами: 1) неповномірні цеглини;

2) зазор, заповнений утеплюючими плитами

Рис. 34. Мурування з повітряним Рис. 35. Колодязне мурування:

прошарком: 1) утеплювач; 2) вертикальні діафрагми

1) повітряні зазори; 2) перев'язування тичками з тичкових цеглин

Рис. 36. Колодязне полегшення мурування:

а – загальний вигляд мурування: 1–4) ряди мурування; 5) поперечна стінка; 6) розкладання цегли на стіні; 7) заповнення колодязів; 8) розчинова постіль для мурування внутрішньої стінки; б –зображення 1-го ряду мурування; в- зображення 2-го ряду мурування

Цю стяжку треба армувати дротовою сіткою. Гранична висота колодязного мурування зазвичай становить 2 поверхи.

Послідовність виконання мурування. Розкладіть цеглину і розстеліть розчин (рис. 37). Беріть із піддона по одній цеглині в кожну руку і розкладайте їх стопками по дві цеглини на відстані однієї цеглини одна від одної (рис. 38). Спочатку укладіть на внутрішній половині стіни чотири стопки (8 цеглин) для мурування зовнішньої версти. Потім розстеліть розчин на зовнішній половині стіни завширшки 7–8 см, завтовшки 2–2,5 см. Виконайте мурування зовнішньої версти. Муруйте способом «вприсик» із підрізанням розчину.

Рис. 37 Рис. 38

Потім розкладіть цеглу і розстеліть розчин для внутрішньої версти. Мурування внутрішньої версти ложкового ряду ведуть так само, як і зовнішньої (рис. 39). Виклавши два ряди зовнішньої стіни, перевірте за допомогою правила і виска якість мурування, виправте виявлені дефекти.

Заповніть колодязі легким бетоном або іншими різними утеплювачами.

Цегляно-бетонне анкерне мурування. За такого мурування між двома рівнобіжними стінами покладений легкий бетон. За цегляно-бетонного анкерного мурування тичкові цеглини, що виступають всередину мурування, забезпечують анкеровку подовжніх стінок з бетоном (рис. 40). Висота такого мурування має дорівнювати чотири поверхи. На рисунку 41 зображено порядову розкладку цегли при муруванні прямого кута цегляно-бетонного анкерного мурування.

Рис. 39

Рис. 40. Кут стіни цегляно-бетонного анкерного мурування:

1) зовнішня верста; 2) анкерні тички; 3) легкий бетон

Рис. 41. Порядова розкладка цегли при муруванні прямого кута цегляно-бетонного анкерного мурування

Мурування з утеплювачем з теплоізоляційних плит. Зазор між верстою і забуткою заповнюють під час мурування теплоізоляційним матеріалом (мінераловатні плити, фенольний пінопласт тощо). Прошарок утеплювача через кожні п'ять рядів обов'язково розділяють тичковими рядами цеглин, як це зображено на рисунку 42. Гранична висота мурування становить п'ять поверхів.

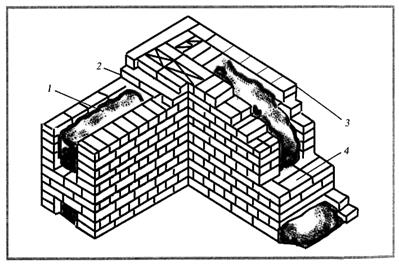

Мурування з трирядною діафрагмою у кутах. На рис. 43 бачимо порядок розташування цегли при муруванні прямого кута стіни з трирядною діафрагмою. Загальний вигляд представлений на рисунку 44. Прямий кут мурують суцільним, що підвищує міцність стін. Починають мурування кута з двох тричверток у зовнішній версті. Три перших ряди – суцільне мурування за однорядною системою перев'язування. У четвертому ряді передбачають місце для утеплювача. Зовнішню версту (4–7 рядів) викладають завтовшки у 0,5 цеглини, внутрішню – завтовшки у цеглину за однорядною системою перев’язування.

Рис. 42. Мурування з утеплювачем зтеплоізоляціцйних плит:

1) перев'язка тичками; 2) зовнішня верста;

3) утеплювач з теплоізоляційних плит

Між верстами вкладають утеплювач, поверх якого виконують розчинову стяжку, і починають мурувати наступний ярус.

Звертаємо Вашу увагу на те, що у кутах і у місцях прилягання стін колодязне мурування виконується зі стовщеними всередині стінками. Кут починають з укладки зовнішньої та внутрішньої верст.

На рисунку 45 показане порядкове розташування цегли при зведенні прямого кута колодязного мурування.

У місцях стовщення і розташування вертикальних перегородок цеглини вкладають стусанами; подовжні стіни колодязів виконані з цеглин, покладених ложкою. Другий ряд зовнішньої і внутрішньої верст викладають ложками, а поперечні стінки криниць – стусанами. Поперечні стінки з подовжніми перев'язують через ряд. Колодязі роблять завширшки у дві-три цеглини.

Після зведення 4–5 рядів криниці заповнюють сипким утеплювачем, ущільнюють його і вкладають прошарок розчину.

Рис. 43. Порядкове розташування цегли при муруванні прямого кута стіни з трирядними діафрагмами

Рис. 44. Кути з трирядними діафрагмами:

1) утеплювач (легкий бетон); 2) розчинова стяжка;

3) ділянка суцільногомурування; 4) діафрагма з трьох рядів

Рис. 45. Порядове розташування цегли при зведенні прямого кута стіни колодязного мурування

5. Монтаж плит перекриття

Підготовчий етап. До початку укладання плит опорні поверхні стін перевірте нівеліром або водяним рівнем, і у разі необхідності вирівняйте стяжкою з цементного розчину.

Технологія процесу й організація праці. Після завершення мурування поверху приступають до монтажу плит міжповерхового перекриття.

Стропують плити міжповерхового перекриття чотиривітковим стропом і подають до місця укладання у горизонтальному положенні (рис. 46). Склад ланки становить 4 чоловіка.

Рис. 46. Стропування плит перекриття:

1) чотиривітковий строп; 2) підкладка

Укладати плити починають з торцевих стін будинку або від сходової клітки з інвентарних помостів (рис. 47).

Попередньо на опорну поверхню стіни розстеліть розчинову постіль завтовшки 10–15 мм.

Наступні плити вкладають подібно до першої. Двоє монтажників приймають плиту, подану краном, не послаблюючи натягу віток стропа, спрямовують її у проектне положення (рис. 48).

Рис. 47. Укладання першої плити перекриття:

1) помости-площадки; 2) розчинова постіль завтовшки 10–15 мм;

3) плита перекриття

Плита з обох боків повинна мати однакові розміри площі опирання. Глибина опирання має бути не менше 100 мм (рис. 49а ). Під час укладання плити перекриття необхідно стежити, щоб стеля у приміщенні була горизонтальною і перепади по висоті не перевищували 3 мм (рис. 49б ). Якщо встановлену конструкцію необхідно перекласти, її піднімають, очищають від розчину й встановлюють заново.

Шви між панелями замазують розчином марки 100, а місця з’єднання панелей зі стінами і торці заповнюють розчином. Зі стінами будинку і між собою плити перекриття з'єднують сталевими зв'язками, які приварюють під час монтажу.

Рис. 48. Укладання першої плити перекриття:

1) помости-площадки; 2) розчинна постіль завтовшки 10–15 мм; 3) плита перекриття

Рис. 49. Рихтування плити, що установлюють за допомогою лома: а ) розміри площі опирання; б ) перепади в місцях поздовжніх стиків

7. Зварювання сталі 15 ГС товщиною 4 мм у нижньому положенні

Сталь марки 15 ГС та їй подібні в нижньому положенні зварюють по технології зварювання сталі 15 Г2АФ, з деяким посилюванням потреб до підготовки, збирання та техніки зварювання. Кромки деталей, призначених для зварювання та метал, який прилягає до них на відстані не менше 20 мм до границі шва мають бути ретельно очищені від грату, окалини, ржавчини, масла, вологи та інших забруднень. Зроблені в деталях вирізи газовою різкою, надрізи, царапини, зарізи на кромках та заглиблення від ударного маркування довжини повинні бути зачищені шліфувальним кругом на довжину 0,2–0,3 мм.

На початку та на кінці стикового з’єднання встановлюють та приварюють відвідні планки. Стики допускається збирати на прихоплювачах, які повинні бути висотою не менше 5–6 мм, довжиною від 50 до 100 мм і розміщуватися на відстані не більше 400 мм один від одного, але не в місцях перетину швів. При температурі навколишнього повітря нижче 0 °С та товщині сталі до 30 мм використовують попередній підігрів кромок до 100–120 °С.

7. Контроль якості робіт

Контроль якості робіт покажу на прикладі контролю якості мурування.

У процесі мурування необхідно виконувати наступні вимоги:

· застосовувати розчин та цеглу, вказані у робочих кресленнях;

· правильно виконувати перев'язування швів;

· поверхня повинна бути вертикальною;

· поверхня і кути мають бути горизонтальними і прямолінійними;

· правильно встановлювати закладні деталі й зв'язки.

Якість мурування – це відповідність її робочим кресленням і вимогам, які викладені в БНіП 3.03.01–87.

У таблиці 2 наводимо можливі відхилення у розмірах і положеннях конструкції стін і стовпів. Відхилення розмірів і положень конструкцій не повинні перевищувати значень, які вказані у таблиці. Якщо відхилення перевищують допуски, передбачені БНіП, або допущені відхилення від проекту, така робота потребує виправлення.

Таблиця 2

Виміри відхилень зображено також на рисунках 50, 51.

Правильність закладання кутів перевіряють дерев'яним косинцем (рис. 52). Горизонтальність рядів контролюють правилом та рівнем не рідше двох разів на кожному ярусі мурування. Для цього правило кладуть на мурування, ставлять на нього рівень і, вирівнявши його по горизонталі, визначають відхилення мурування від горизонталі, як це зображено на рисунку 53.

Вертикальність поверхонь стін і кутів мурування перевіряють рівнем і виском не рідше двох разів на кожному ярусі мурування (рис. 54). Відхилення, яке перевищує можливе, виправте під час мурування наступного ярусу або поверху.

Рис. 50. Схема виміру відхилень при муруванні цегляних стовпів:

1) нерівності на вертикальній поверхні; 2) відхилення по ширині; 3) відхилення за позначкою опорної поверхні; 4) зміщення осі; 5) відхилення поверхні від вертикалі; 6) товщина вертикальних швів; 7) товщина горизонтальних швів

Рис. 51. Схема вимірів відхилень у розмірах і положеннях кам'яних стін:

1) вертикальних осей віконних прорізів; 2) по ширині прорізу; 3) по ширині простінку; 4) по товщині вертикальних швів; 5) по товщині горизонтальних швів; 6) ряду від горизонталі на 10 м довжини; 7) кутів поверхні від вертикалі; 8) нерівності на вертикальній поверхні; 9) відмітки опорної поверхні; 10) по ширині стіни; 11) зміщення осі стіни

Рис. 52 Рис. 53

Правильність кута мурування перевіряють виском (рис. 55). Товщину швів перевіряють періодично: виміряють 5–6 рядів мурування і визначають їхню середню товщину. Наприклад, якщо при замірюванні 5 рядів мурування стіни, її висота дорівнює 400 мм, то середня величина дорівнюватиме 400:5 = 80 мм, середня товщина шва, не враховуючи товщини цеглини, становить 80–65 = 15 мм.

Рис. 54 Рис. 55

Середня товщина горизонтальних швів у межах поверху повинна бути 12 мм, вертикальних – 10 мм.

Правильність заповнення швів розчином перевірте, виймаючи у різних місцях окремі цеглини викладеного ряду. Таку перевірку необхідно робити через кожні 3 ряди по висоті поверху.

Висока якість цегляного мурування та міцність зведеної конструкції забезпечуватимуться при умові відповідності БНіП.

8. Охорона праці й техніка безпеки

Охорона праці –система законодавчих актів, соціально-економічних, технічних, гігієнічних і організаційних заходів, дотримання яких робить трудовий процес безпечним і продуктивним.

Система правових норм регулює охорону праці й відображена у Законі України «Про охорону праці», чинним з 24. 11. 1992 р. Регулюють також охорону праці будівельні норми і правила «Техніка безпеки на будівництві»

(СНиП ІП-4–80*), а також стандартами, наприклад, ГОСТ 12.4.087–84; ГОСТ 12.4.089 86; ГОСТ 24269–80;ГОСТ 24258–88.

Система стандартів безпеки праці (ССБП) впорядковує нормативно-технічну документацію. Нагляд за охороною праці здійснює технічна інспекція Держнагляду охорони праці, технічна інспекція профспілок. її завданнями є державний контроль за виконанням загальних і спеціальних постанов про охорону праці, правил техніки безпеки, виробничої санітарії і трудового законодавства щодо охорони праці.

Комісію з охорони праці організовують при комітетах профспілки. Вона контролює дотримання адміністрацією законодавства про робочий час; вихідні дні; відпустки; охорону праці жінок і підлітків; контролює організацію та якість інструктажів і навчання робітників безпечним прийомам праці; стежить за виконанням колективних угод; санітарно-гігієнічними умовами праці; своєчасним забезпеченням робітників спецодягом, спецвзуттям та запобіжними пристроями.

Внутрішній трудовий розпорядок будівельної організації визначає адміністрація за погодженням з профспілковою організацією.

Тривалість робочого часу не може перевищувати 40 годин на тиждень, а для робітників віком від 16 до 18 років – 36 годин. Для робітників у будівництві встановлений п'ятиденний робочий тиждень з двома вихідними днями. Напередодні святкових днів тривалість робочого дня скорочується на годину.

Усім робітникам і службовцям надається щорічна відпустка із збереженням середнього заробітку.

Робочий час розподіляється так: початок роботи, час роботи на виконання виробничого завдання, закінчення роботи. Протягом робочого дня робляться короткочасні перерви для відпочинку і перерва на обід. При змінній роботі робітники (бригади) працюють згідно графіку.

Навчання працюючих правилам безпеки праці організовують на всіх підприємствах незалежно від характеру та ступеня небезпеки виробництва. Вступний інструктаж проводить інженер з техніки безпеки згідно інструкції, затвердженої головним інженером будівельної організації. Під час вступного інструктажу робітників ознайомлюють із загальним характером даного будівництва, правилами внутрішнього розпорядку та додержання трудової і виробничої дисципліни, з основними причинами травматизму і вимогами щодо подання першої допомоги потерпілим, а також як користуватися індивідуальними засобами захисту, з організацією робочого місця, заходами протипожежної та електробезпеки.

Первинний інструктаж: з техніки безпеки з кожним робітником індивідуально проводить майстер або виконавець робіт, якому підлеглий робітник. Проводячи інструктаж на робочому місці, особливу увагу приділяють організації і технології виконання робіт, правам, посадовим обов'язкам та відповідальності при виконанні дорученої роботи, правильній організації та утриманню робочого місця, можливим небезпекам на робочому місці й правилам обслуговування машин та поводження з ними, із засобами малої механізації та інструментами, вимогам інструкції про охорону праці для даної професії.

Повторний (періодичний) інструктаж: проводять за програмою первинного інструктажу з метою поглиблення знань робітників із техніки безпеки. Проводять інструктаж не рідше одного разу на три місяці з групою робітників однієї професії.

Позаплановий інструктаж: необхідний при зміні умов роботи на будівельному об'єкті; при порушенні робітниками вимог норм, правил інструкції з безпеки праці; при аваріях і нещасних випадках.

Поточний інструктаж: проводять з робітниками перед виконанням робіт, на які оформлюють наряд-допуск. Проведення такого інструктажу фіксують у наряді-допуску на виконання робіт.

Організаційним і методичним центром пропаганди охорони праці в училищі, на будівельному майданчику є кабінет охорони праці.

Електробезпека

1.У сучасній навчальній майстерні, будівельному майданчику для виконання робіт застосовуються механізми та інструменти, що приводяться в дію електричним струмом (при прогріві бетону, кам'яному муруванні, замороженому ґрунті, освітленні робочих місць тощо). Порушення правил користування будівельними машинами, ручними машинами і механізмами (бетонозмішувачами, електромолотками), електроустаткуванням, що знаходиться під напругою, може призвести до ураження людини електричним струмом.

2.Сила струму 0,1 А при напрузі 100 В (у розрахунковому опорі людського тіла 1000 Ом) є смертельними для людини. Отже, напруга від 42 В і вище, а сила струму від 0,05 А до 0,1 А небезпечні для людського організму. Для людського організму небезпечні як постійний, так і змінний струм, але небезпека постійного струму в 3–5 разів менше за небезпеку змінного. Безпечним для людини вважається змінний струм до 10 мА, а постійний струм – до 50 мА.

Розрізняють два види ураження електричним струмом:

- електричні удари, що викликають різнорідні ураження внутрішніх органів;

- електричні травми, що викликають зовнішні ураження тканини: опіки шкіри, тканин м'язів, кровоносних судин.

3. Електрозахисні засоби (засоби індивідуального захисту) поділяються на основні й додаткові.

До основних електрозахисних засобів в електроустановках з U = 1000 В відносять інструменти з ізолюючими ручками, діелектричні рукавиці, покажчики напруги, ізолюючі обценьки, а також трапи, кронштейни, майданчики й пристрої для пересування по залізобетонним опорам. Додатковими електрозахисними засобами в електроустановках з напругою понад 1000 В вважаються:

- діелектричні чоботи;

- ізолюючі підставки;

- діелектричні килимки і доріжки.

До електрозахисних засобів можуть бути віднесені й попереджувальні плакати, які розташовують поблизу небезпечних місць.

За своїм призначенням плакати та написи поділяються на такі чотири групи:

- застерігаючі: «Не торкати – смертельно», «Висока напруга»;

- забороняючі: «Не вмикати – працюють на лінії» або «Не вмикати – працюють люди»;

- дозволяючі: «Працювати тут», «Влазити тут»;

- нагадуючі: для нагадування про вжиті заходи.

4. При уражені людини електричним струмом необхідно якомога швидше визволити її від дії струму і негайно надати їй медичну допомогу. Навіть незначне зволікання (5–6 хв.) може призвести до важких, а часом непоправних наслідків. Щоб швидко звільнити людину від дії електричного струму, необхідно відімкнути струм або розірвати електричний ланцюг. Якщо це неможливо зробити, постраждалого необхідно відокремити від струмоведучих частин. При ураженні людини на висоті (на проводах або на стовпі) перед відімкненням струму постраждалого убезпечують від травмування під час падіння (зазвичай натягують брезент).

Якщо неможливо відімкнути електричний струм, постраждалого звільняють від нього таким чином:

- при напрузі до 1000 В використовують сухі дерев'яні предмети, одяг, канат, інші непровідники, причому той, хто надає допомогу, повинен дотримуватися правил безпеки (стояти на спеціальному килимку, вдягнути діелектричні рукавичці, тримати потерпілого за одяг (якщо він сухий);

- при напрузі понад 1000 В для звільнення від дії струму потрібно користуватися ізолюючими штангою або обценьками. Ті, хто рятують, повинні надіти діелектричні черевики і рукавиці;

- після звільнення від дії електричного струму постраждалому необхідно забезпечити абсолютний спокій до прибуття лікарів, створити приплив свіжого повітря, дати понюхати нашатирний спирт, зігріти; якщо постраждалий знепритомнів, до прибуття лікаря йому необхідно зробити штучне дихання.

Перед виконанням штучного дихання необхідно розстібнути комір, розв'язати шарф, послабити пояс та ін. Найпоширеніший спосіб штучного дихання «із рота в ніс», «із рота в рот».

При штучному диханні постраждалий не повинен залишатися на вогкій землі, бетоні, кам'яній підлозі. Підстеліть під нього що-небудь тепле, вкрийте його, зігрійте.

Пожежна безпека

1.Пожежі завдають значної економічної та моральної шкоди людині. Тому необхідно дбати про організацію пожежної безпеки, шукати найбільш ефективних, економічно доцільних і технічно забезпечених способів і засобів попередження пожеж, і у разі їхнього виникнення – швидко і грамотно їх ліквідувати, раціонально використовуючи при цьому сили і технічні засоби гасіння.

2.Причинами пожеж у навчальних майстернях і на будівництві можуть бути:

- блискавки;

- самозаймисті матеріали (тирса, промаслені ганчірки, вугільний пил тощо);

- недбале поводження з вогнем;

- несправні електроінструменти та устаткування;

- залишення без нагляду обігрівальних і опалювальних приладів;

- неправильне зберігання вогненебезпечних матеріалів (бензину, балонів з киснем, ацетиленом);

- паління у недозволених місцях;

- недотримання правил безпеки при електрозварюванні на риштуваннях з дерев'яним щитом настилу та ін.);

- недбале, часом легковажне, ставлення до елементарних правил пожежної безпеки.

3. Відповідальність за пожежну безпеку в навчальній майстерні, на будівельному об'єкті покладається на начальника (виконавця робіт), а в подібних приміщеннях виробничих дільниць – на їх керівників, майстрів виробничого навчання (у навчальних майстернях училища), бригадирів, завідувачів складами.

До їхніх обов'язків також входить організація і навчання учнів правилам пожежної безпеки у навчальній майстерні, на виробництві та в побуті; організація інструктажу з ППБ.

Інструктаж: буває:

– первинний – який здійснюється з новим контингентом учнів (в училищі), робітниками на об'єкті;

– повторний який здійснюється безпосередньо на робочих місцях особами, відповідальними за ПБ.

Також, крім інструктажів з ПБ, повинні проводитися заняття з пожежно-технічного мінімуму.

4. При виникненні пожежі в навчальній майстерні, на будь-якій ділянці будівництва негайно оголошують пожежну тривогу по місцевому радіо або звуковим сигналом і телефонують до пожежної охорони. Одночасно з повідомленням про пожежу учні, робітники й передусім члени ДПД (добровільної пожежної дружини) уживають заходів щодо її ліквідації й евакуації людей, підсилення охорони об'єкта. Для гасіння використовуються наявні на будівництві, у навчальній майстерні первинні засоби (вогнегасник, воду, пісок, азбестові покривала).

Якщо зайнялася ізоляція проводів або обмоток електродвигунів, необхідно знеструмити електромережу (це роблять електрики або особа, що обслуговує електроустановку).

Електроустановки, які знаходяться під напругою, можна гасити вуглекислотними і порошковими вогнегасниками або сухим піском (водою, або пінними вогнегасниками електроустановки, що знаходяться під напругою, гасити не можна).

При горінні лісоматеріалів застосовують воду, збиваючи полум'я спочатку з зовнішніх поверхонь, а потім подають струм усередину штабеля або пакета.

Горіння різноманітних рідин ліквідується за допомогою пінних і порошкових вогнегасників, сухого піску, азбестового покривала, кошми.

Гасити палаючий бензин, гас або дизельне пальне водою не можна, тому що ці рідини легше води, спливають на її поверхню і продовжують горіти.

При гасінні пожежі в складі СаСО3 (карбіду кальцію) і негашеного вапна (Са) – не можна застосовувати воду, тому що карбід взаємодіє з водою, виділяє ацетилен, і сильно розігріваючись, розпалює його, а вапно, розігріваючись, сприяє розвитку горіння. Для цього застосовують порошкові вогнегасники, а також сухий пісок, азбестове покривало.

При горінні балонів з газами або навісів для зберігання балонів використовують пінні вогнегасники; балони інтенсивно прохолоджують струмами води.

Після прибуття на місце пожежі пожежної частини, члени ДПД, інші працівники і службовці виконують розпорядження керівника пожежників і діють відповідно до його вказівок.

5. До первинних засобів гасіння пожеж: відносять:

- внутрішні пожежні крани (ПК), обладнані рукавами і стволами;

- вогнегасники усіх видів;

- як первинний засіб вогнегасіння може бути використаний: протипожежний щит, обладнаний відрами, баграми, гаками, сокирами, ящиками з піском, бочками з водою;

- кошми або азбестові покривала.

Автоматичні установки пожежогасіння:

- спринклерні установки – призначені для гасіння пожеж твердих і волокнистих речовин за допомогою води;

- дренчерні установки – використовують для гасіння пожеж на всій площі приміщення за допомогою води.

Профілактика травматизму

1. Причинами травматизму в навчальних майстернях можуть бути:

- відсутність інструктажу з безпечних прийомів роботи при кам'яному муруванні;

- відсутність контролю і нагляду за роботою учнів;

- несправні машини, механізми (електро – та вібромолотки, розчино – та бетонозмішувачі);

- захаращення робочого місця учня будівельним матеріалом та сміттям;

- відсутність проходів між матеріалами;

- недотримання правил техніки безпеки з боку учня;

- відсутність попереджувальних написів, плакатів про безпечні методи роботи;

– відсутність індивідуальних засобів захисту.

Недотримання правил техніки безпеки призводить до травматизму, шкідливих наслідків для здоров'я.

2. Основні причини виробничого травматизму:

- допуск до роботи на висоті робітників, не придатних за станом здоров'я для виконання таких робіт;

- перебування на роботі в стані алкогольного сп'яніння;

- невикористання засобів індивідуального захисту;

- перебування в небезпечній зоні, або на конструкціях, що піднімаються і переміщуються кранами;

- застосування небезпечних прийомів.

3. Основними фаховими захворюваннями на будівництві зазвичай вважають:

- поперековокрижові радикуліти;

- простудні захворювання тощо.

4. Розслідування та облік виробничого травматизму здійснюється відповідно до Положення про розслідування та облік нещасних випадків. Відповідно до Положення розслідуванню та обліку підлягають нещасні випадки, що трапилися:

- протягом робочого часу;

- під час виконання надурочних робіт і робіт у вихідні та святкові дні.

Про кожен нещасний випадок на виробництві потерпілий або свідок нещасного випадку повинен:

- негайно повідомити майстра, виконавця робіт або іншого безпосереднього керівника робіт, який зобов’язаний терміново організувати першу допомогу потерпілому, або, якщо необхідно, доставити його до лікувального закладу;

- повідомити керівника будівельної організації про нещасний випадок;

- до розслідування зберігати на робочому місці обстановку та стан устаткування, якими вони були на момент випадку у межах, що визначаються виробничим процесом.

Розслідуванню і обліку зі складанням акту за формою Н-1 підлягають нещасні випадки, що спричинили втрату потерпілим працездатності більш як на 1 день. Такі акти мають зберігатися протягом 45 років.

При нещасних випадках з учнями ПТУ складається акт за формою Н-2.

Необхідно пам’ятати, що відповідно до статті 15 Закону України «Про охорону праці» забороняється праця підлітків у вихідні, святкові дні та надурочні години.

Основним принципом профілактики травматизму є неухильне дотримання правил техніки безпеки на виробництві .

Техніка безпеки при електрозварювальних роботах

Загальні положення

При провадженні електрозварювальних робіт на зварника діють промені зварної дуги, на очі й частини тіла можуть попасти бризки розплавленого металу й шлаку; йому загрожує небезпека враження електрострумом.

Безпека зварювальних робіт цілком залежить від рівня професійної майстерності, знань і уміння виконання їх зварником.

До виконання електрозварювальних робіт допускаються особи не молодше 18-літнього віку, які пройшли медичний огляд, навчені за програмою теоретичної і практичної підготовки, склали іспит кваліфікаційній комісії і мають посвідчення установленого зразка з вкладишем талона пожежної безпеки та яким присвоєна II група з техніки безпеки.

Осіб жіночої статі можна допускати до виконання ручного електродугового зварювання тільки на відкритих майданчиках, не в приміщенні.

Кожен електрозварник може бути допущений до роботи тільки після проходження ним ввідного (загального) інструктажу з техніки безпеки, виробничої санітарії та пожежобезпеки, інструктажу на робочому місці, який слід проводити при кожному переході на іншу роботу або при зміні умов праці.

Повторний інструктаж провадиться не рідше одного разу на три місяці. Проведення інструктажу реєструється у спеціальному журналі. Знання зварниками правил техніки безпеки перевіряються щорічно.

Експлуатація електрозварювальних установок

Електрозварювальна установка (трансформатор, агрегат, перетворювач) повинні мати паспорт, інструкцію по експлуатації та інвентарний номер.

Джерелами зварного току можуть бути спеціально призначені для електрозварювальних робіт трансформатори, генератори і випрямлювачі. В електричну мережу їх включають тільки за допомогою пускових пристроїв. Здійснювати живлення зварною дугою від силової або освітлювальної електромережі забороняється.

Включати в електромережу і відключати від неї електрозварювальні установки, а також ремонтувати їх повинні тільки електромонтери. Зварникам виконувати ці роботи забороняється.

При одночасному використанні кількох трансформаторів їх встановлюють не ближче як 0,35 м один від одного. Відстань між ними і ацетиленовими генераторами повинна бути не менше 3 м. Електрозварювальні трансформатори слід перевіряти не рідше одного разу на місяць.

Оглядають і чистять установки пускової апаратури не рідше як один раз на місяць. Ізоляцію струмоведучих частин зварного ланцюга перевіряють не рідше як один раз на три місяці (при автоматичному зварюванні під шаром флюсу – один раз на місяць). При цьому витримується напруга 2 кВ протягом 5 хв. Результати перевірки реєструються в журналі.

Електродотримач повинен бути легким, зручним у роботі, забезпечувати надійний затиск і швидку зміну електродів, просто і надійно з'єднуватись зі зварювальним проводом, а також мати козирок, який захищає руку зварника.

Користуватися саморобними електродотримачами забороняється.

Держак електродотримача повинен бути з теплоізоляційного діелектричного матеріалу.

Забороняється застосовувати електродотримачі з підвідними проводами в держаку при силі току 600 А й більше. Як зворотний провід, який з'єднує зварювальний виріб з джерелом току, можуть бути гнучкі проводи, а також, де це можливо, стальні шини будь-якого профілю достатнього перерізу, плити і самазварювана конструкція. Використання як зворотного проводу мережі заземлення металевих будівельних конструкцій, комунікацій і не зварюваного технологічного обладнання забороняється. Корпус зварювального трансформатора і вторинну обмотку необхідно заземлювати (занулювати). Діаметр заземлюючого гвинта – не менше 8 мм.

Виконують електрозварювальні роботи в спеціальному приміщенні, вільна площа якого (без обладнання) повинна бути не менше 3х2 м для кожного поста, підлога – щільна, з вогнестійких матеріалів, стіни пофарбовані світлою матовою фарбою (сірою, голубою, жовтою), стіл – заземлений, стілець – на ніжках з регулятором висоти сидіння, під ногами – килимок.

Працюючи на висоті, зварник повинен мати пенал для недогарків електродів.

Роботу в закритих місткостях слід вести не менше як двом особам, причому одна повинна мати кваліфікаційну групу не нижче IIі знаходитися зовні зварювальної місткості для контролю за безпечним веденням роботи зварником. Електрозварник, який працює всередині місткості, забезпечується запобіжним поясом з прив'язаною до нього вірьовкою, кінець якої повинна тримати особа, що знаходиться за місткістю.

Електрозварювальні установки, що працюють в особливо небезпечних умовах, повинні бути забезпечені пристроями автоматичного включення. Місця провадження робіт при відсутності неспалимого захисного настилу або настилу, захищеного неспалимим матеріалом, повинні бути захищені від спалимих матеріалів у радіусі не менше 5 м, а від вибухонебезпечних – 10 м.

Електрозварник повинен бути забезпечений необхідними засобами індивідуального захисту – брезентовим костюмом, черевиками, щитками-масками з світлофільтрами. Основні характеристики світлофільтрів подані в таблиці 1, стор. 19.

При зварюванні стелі, крім спецодягу, взуття та рукавиць, зварнику слід користуватися шлемом, азбестовими або брезентовими нарукавниками, а при зварюванні кольорових металів і сплавів з вмістом цинку, міді, свинцю – респіраторами і хімічним фільтром.

З'єднують зварювальні проводи методом гарячого паяння, зварювання або за допомогою з'єднувальних муфт з ізолюючою оболонкою. Над зварювальними установками, які знаходяться на відкритому повітрі, повинні бути навіси, у противному разі роботи під час дощу, снігопаду слід припиняти. Місця електрозварювальних робіт треба огороджувати від дії електричної дуги на оточуючих не менше, як з трьох боків.

Для видалення шкідливих речовин над робочим місцем зварника влаштовують вентиляційні відсмоктувачі (зонти) на відстані не більше 0,5–0,8 м від зварної дуги.

У майстернях, на будівельних майданчиках, робочих місцях необхідно вивішувати плакати, попереджувальні написи про небезпеку опромінення очей і шкіри працюючих. Усі обертові частини зварних агрегатів повинні бути огороджені.

Електрозварювальна установка повинна бути зареєстрована, паспорт та інструкція по експлуатації знаходитися у головного механіка підприємства. Кожен зварювальний агрегат слід підключати до індивідуального рубильника з запобіжниками або до автомата.

Електрозварювальні установки, що знаходяться над землею або перекриттям на висоті більше 2 м обладнуються освітленими робочими майданчиками з настилом, драбинами і поручнями.

При провадженні зварювальних робіт забороняється:

- працювати з несправною апаратурою, зварювати свіжопофарбовані конструкції та вироби до повного висихання фарби, користуватися одягом і рукавицями зі слідом на них масел, жирів, бензину, гасу та інших горючих рідин;

- зберігати в зварювальних кабінах одяг, горючу рідину та інші легкозаймисті предмети або матеріали, допускати стикання електричних проводів з балонами зі стиснутими газами;

- зварювати або нагрівати відкритим вогнем апарати і комунікації, заповнені горючими і токсичними речовинами, а також знаходитися під тиском негорючих рідин, газів, парів, повітря та електричної напруги.

Автоматичне і півавтоматичнезварювання

Перед пуском зварювального автомата необхідно перевірити справність пускового пристрою (рубильника, вимикача), ізоляцію проводів і переконатись в тому, що не виникне самовиключення. Корпус трансформатора, апаратного ящика, затискач зворотного проводу і сама зварювальна площадка повинні бути надійно заземлені (занулені). Про помічені несправності обладнання треба доповісти майстру і без його вказівки до роботи приступати не можна.

Не допускаються до роботи на автоматі або півавтоматі особи, які не мають відношення до електрозварювання. Опиратися або сідати на трансформатор і апаратний ящик автомата забороняється. Не можна торкатися струмоведучих частин трансформатора і апаратного ящика автомата і півавтомата. Тим, хто працює на автоматах, забороняється усувати несправності – замінювати запобіжники, вкладиші струмовводу.

У перервах між подачею електроенергії, при відході робітника від робочого місця (навіть на короткий час), несправностях автомата чи пристроїв, чищенні, змазуванні автомата та прибиранні робочого місця автомат обов'язково треба виключити.

При зварюванні на автоматі відкритою дугою для захисту очей слід користуватися екраном з захисним склом, установленим на автоматі. Якщо при зварюванні світло електричної дуги проскакує з-під флюсу, треба підняти головку автомата і збільшити подачу флюсу;стежити за рівнем флюсу в бункері та своєчасно його заповнювати. З флюсом треба поводитися обережно з метою запобігання порізу рук.

Перед пуском автомата обов'язково засипають дугу флюсом. Прибирають флюси зі шва в рукавицях флюсовідсмоктувачем або совком зі стальною щіткою тільки після того, як потемніє шлакова корка шва. Перевірений шов очищають від шлакової корки зубилом довжиною не менше як 150 мм, розбиваючи корку легкими ударами.

Забороняється становитися ногами, колінами, опиратися і сідати на щойно проварений шов. Зварювати кольорові метали слід при наявності місцевої витяжної вентиляції.

9. Економічна частина

Елементи технічного і тарифного нормування

Основне завдання технічного нормування – розробка технічно обґрунтованих норм часу і виробітку.

У будівництві діють єдині норми і розцінки (ЄНіР), відомчі норми і розцінки (ВНіР) та місцеві норми і розцінки.

Єдині норми і розцінки охоплюють більшість масових будівельних, монтажних і ремонтно-будівельних робіт. ЄНіР є загальнодержавними нормами, які обов'язкові для застосування в усіх будівельних, монтажних і ремонтно будівельних організаціях.

Відомчі норми і розцінки встановлюють норми, не передбачені ЄНіР, і є специфічними для певного міністерства (відомства).

Місцеві норми і розцінки нормують роботи, не охоплені єдиними і відомчими нормами та розцінками. Ці норми розробляють безпосередньо будівельні, ремонтно-будівельні дільниці, управління і трести. Норми вводять за наказом начальника будівництва та за узгодженням з профспілкою.

![]() Для виміру кількості витраченої праці передбачені наступні норми: часу,

виробітку, часу машин, трудомісткості.

Для виміру кількості витраченої праці передбачені наступні норми: часу,

виробітку, часу машин, трудомісткості.

Нормою часу (Н. ч.) називають час, достатній для вироблення одиниці якісної продукції робітниками відповідної кваліфікації і професії за умови повного використання засобів виробництва і правильно організованої праці.

ЄНіР регламентують на одиницю продукції відповідні витрати праці, що вимірюються у людино-годинах і людино-змінах.

Наприклад, під час монтажу сходового маршу масою 2,5 т. чотири монтажники, використовуючи кран, витратять 0,57 год. Отже, норма часу на монтаж такого маршу дорівнюватиме 0,57 год.

Норма витрат праці робітників, що здійснюють монтаж, складатиме: 0,57 ∙ 4 = 2,28 люд./год.

При користуванні ЄНіР варто пам'ятати, що норми витрат праці на одиницю продукції умовно названі в них нормою часу. Знаючи норму часу (норму витрати праці) завжди можна визначати норму виробітку.

Нормою виробітку (Н. вир.) називають кількість якісної продукції, що повинна бути вироблена за одиницю часу одним працівником або ланкою.

Наприклад, норма часу (норма витрат праці) на 1 м3 цегляного шурування стіни середньої складності завтовшки у 1,5 цеглини на ланку з трьох чоловік дорівнює 4,2 люд./год. (ЄНіР, п. 3.3). Отже, тривалість мурування 1 м3 стіни: 4,2: 3 = 1,4 год., а виробіток панки за 8 годин робочої зміни повинен скласти: 8 ∙ 1,4 = 11,2 м3 мурування.

Нормою машинного часу називають кількість робочого часу машини, що витрачається на якісне виконання визначеного обсягу робіт в умовах правильно організованого виробничого процесу. Витрати робочого часу машини на виконання одиниці продукції завжди дорівнюють тривалості роботи.

Наприклад, якщо норма часу на видобуток 100 м3 ґрунту екскаватором дорівнює 2,1 маш./год., то це означає, що зазначений об'єм ґрунту екскаватор повинен добути за 2,1 год. І Для того, щоб визначити трудомісткість того або іншого виду (робіт, необхідно об'єм цих робіт помножити на норму часу. Наприклад, трудомісткість виконання 15 м3 цегляного мурування стіни завтовшки у 2 цеглини дорівнюватиме: 15 м3 ∙3,1 люд./год.= 46,5 люд./год., де 3,1 люд./год. – норма часу на 1 м3 стіни простого (мурування, виконуваного під розшивку (ЄНіР, п. 3.3).

Якщо технічно обґрунтовані норми дозволяють визначити якість витраченої праці, то за допомогою тарифної системи оцінюють якість праці, диференціюючи розміри заробітної плати залежно від кваліфікації (майстерності), трудомісткості праці.

Розглянемо основні елементи тарифної системи. Тарифно-кваліфікаційний довідник є основою всієї тарифної системи.

У ньому розподілені всі види робіт у виробництві за розрядами залежно від їхньої складності та характеристики, що є підґрунтям тарифікації й визначення кваліфікації працівників при порівняльній оцінці виконаних робіт.

Тарифно-кваліфікаційний довідник робіт і професій робітників, зайнятих на будівництві та на ремонтно-будівельних роботах, установлює, до якого розряду за складністю належать окремі види будівельних робіт.

Тарифно-кваліфікаційний довідник передбачає також вимоги, що висуваються до робочого-будівельника при присвоєнні йому кваліфікаційного розряду.

Тарифна сітка – це шкала, яка встановлює співвідношення в оплаті праці робітників різної кваліфікації (розряду) з метою більш високої оплати праці кваліфікованих будівельників порівняно з менше кваліфікованими і некваліфікованими (табл. 3).

Таблиця 3

Тарифний коефіцієнт – співвідношення (число), що показує, у скільки разів ставка відповідного розряду вище за ставку 1 розряду.

Як випливає з наведеної сітки, ставка муляра 6-го розряду в 1,8 разу вище за ставку муляра 1-го розряду.

Тарифні ставки визначають розмір оплати праці робітників за одиницю часу.

Одиницею часу можуть бути години (годинні ставки), дні (денні ставки), місяці (місячна ставка).

Кошторисна вартість у будівництві система оплати праці

Будівництво і введення в дію будь-якого об'єкта вимагають витрат ресурсів: матеріалів, праці робітників та інженерно-технічних кадрів, енергії, роботи будівельних машин і транспорту тощо. Грошове вираження цих витрат є вартістю будівництва.

Вартість будівельно-монтажних робіт визначають до початку будівництва кошторисно-фінансовими розрахунками, розробленням кошторисів, інших документів.

Кошторисна вартість будівництва складається:

– з прямих витрат, що включають заробітну плату, витрати на матеріали, деталі й експлуатацію будівельних машин;

– з накладних витрат, що складаються з витрат, пов'язаних з організацією й обслуговуванням будівництва;

– з планових накопичень, що встановлюються у процентах від суми прямих і накладних витрат. Вони є прибутком будівельних організацій, який передбачається на стадії розроблення проекту.

Потрібно розрізняти:

– вартість будівництва, визначену за кошторисною документацією;

– собівартість будівництва і будівельно-монтажних робіт (виражені у грошовій формі фактичні витрати на їхнє виконання).

Щоб знизити собівартість будівельно-монтажних робіт, необхідно ощадливо витрачати матеріали і кошти, удосконалювати управління будівництвом, покращувати матеріально-технічне постачання, забезпечувати безперервність робіт, підвищувати якість будівництва. У будівництві застосовують дві основні форми заробітної плати:підрядну і погодинну.

Найпоширенішою формою є підрядна оплата праці, за якої заробіток будівельника безпосередньо залежить від фактично виконаного обсягу робіт і встановлених відрядних розцінок за одиницю якісної продукції. За цією системою оплачують працю близько 90% будівельників.

Основною формою оплати праці є пряма підрядна оплата – за кожну одиницю виробленої продукції оплачують за однією розцінкою незалежно від ступеня виконання норм виробітку і термінів закінчення роботи.

Ефективнішою за пряму відрядну є підрядно-преміальна (акордна) оплата праці, за якої праця оплачується за весь комплекс робіт, а не за окремі його види.

Оплачують за акордною розцінкою в одиницях кінцевої продукції (наприклад, 1 поверх, 1 квартира або увесь будинок).

За підрядно-преміальною системою, крім оплати за прямими відрядними розцінками, робітників преміюють за виконання акордного завдання у визначений термін або достроково. Розмір премії встановлюється від 0,5 до 3% підрядного заробітку відповідно до наряду за кожний процент скорочення нормативного часу. Якщо завдання у визначений термін не виконано, то премію не виплачують.

Погодинна форма оплати праці, тобто оплата за фактично відпрацьований час за тарифною ставкою, що відповідає розряду робітника, не встановлює залежності між виробітком і заробітком будівельника. Отже, погодинна форма оплати праці мало стимулює підвищення продуктивності праці. Цю форму оплати праці застосовують тоді, коли роботу неможливо урахувати і нормувати, або підрядна оплата не відповідає потребам виробництва і може спричинити зниження якості робіт.

Погодинно-преміальну систему вводять за якісне і своєчасне виконання завдань будівельниками при дотриманні певних умов, передбачених положенням. Розмір премії може становити до 40% тарифної ставки. Робітників преміюють з фонду матеріального стимулювання за результатами роботи за рік.

Основним документом, що визначає заробітну плату робітників, є наряд-завдання, де вказуються роботи, що підлягають виконанню, розцінки і норми часу, планована заробітна плата разом з премією. По закінченні роботи або наприкінці місяця в нараді проставляються фактично виконані обсяги робіт, визначається виконання норм (продуктивність праці) та сума заробітної плати.

Розрахунок витрат матеріалів при кам’яному муруванні

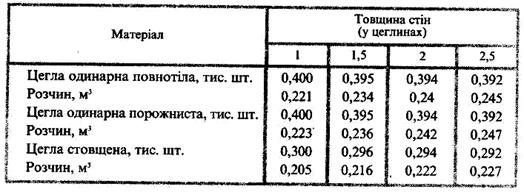

Норми регламентують витрати матеріалів на мурування з керамічної або силікатної цегли одинарної або стовщеної.

Витрати матеріалів на 1 м3 різного за товщиною (у цеглинах) суцільного цегляного мурування зовнішніх і внутрішніх стін з простим архітектурним оформленням із застосуванням повнотілої, порожнистої та стовщеної цегли наведені у таблиці 4.

Таблиця 4

Використовуючи дані таблиці 4, розрахуємо витрати матеріалів для цегляного мурування стін завтовшки у 2,5 цеглини з одинарної порожнистої цегли при об'ємі мурування 90 м3 . Витрати на 1 м3 мурування знаходимо у таблиці 4:

– витрати цегли дорівнюватимуть: 392 шт. ∙ 90 = 35280 шт.;

– витрати розчину на 90м3

: 0,247м3

∙ 90 = 22,23 м

Витрати матеріалів на 1м3

мурування при зведенні перегородок з керамічної або силікатної одинарної порожнистої цегли знаходимо у таблиці 5.

Таблиця 5

Розраховуємо витрати матеріалів на 25 м3 мурування перегородок з керамічної цегли завтовшки у 0,5 цеглини, використовуючи дані табл. 5:

– витрати цегли: 50 шт. ∙ 25 = 1250 шт.;

– витрати розчину: 0,0227 м3 ∙ 25 = 0,5675 м3 .

Витрати матеріалів на 1 м3 цегляного мурування стін завтовшки у 510 мм з розширеними швами наведені у таблиці 6.

Таблиця 6

Розраховуємо витрати матеріалів на 30 м3 цегляного мурування стін завтовшки 510 мм з розширеним швом з повнотілої цегли, використовуючи дані табл. 6:

– витрати цегли: 369 шт. ∙ 30 = 11070 шт.

– витрати розчину: 0,28 м3 ∙ 30 = 8,4 м3 .

Витрати матеріалів на 1 м3 мурування цегляних стовпів вміщені у табл. 7.

Таблиця 7